驱动电机转子结构优化分析

永磁容错电机的结构设计与分析

永磁容错电机的结构设计与分析永磁容错电机是一种新型的电机类型,具有高效率、高功率密度和高刚度等特点,广泛应用于工业、交通和家电等领域。

其中,其结构设计是影响其性能指标和使用效果的重要因素,本文将从结构设计和分析两个方面来介绍永磁容错电机的相关知识。

一、结构设计永磁容错电机由转子、定子、永磁体和其他机械部件组成。

在结构设计方面,主要体现在以下几个方面:1.转子结构设计转子是永磁容错电机的重要组成部分之一,其结构设计直接影响永磁容错电机的性能。

转子主要包括转子铁芯、定位磁极和永磁体。

在设计时,需要根据具体的应用需求和使用环境,选择合适的材料和结构设计方案。

3.永磁体的结构设计永磁体是永磁容错电机的重要部分之一,其结构设计通常分为嵌入式永磁体和表面贴装式永磁体两种类型。

在设计时,需要考虑永磁体的磁场强度和其在磁场环境下的可靠性和稳定性。

二、结构分析结构分析是永磁容错电机设计过程中的重要一步,通过结构分析,可以对电机的工作特性和性能做出科学合理的预测,从而更好地指导电机的设计和优化。

主要体现在以下几个方面:1.磁路分析磁路分析是电机设计中重要的结构分析方法,它可以通过建立电机的磁路模型,预测电机的磁路特性和磁场分布情况,对电机的性能进行优化和改进。

磁路分析包括磁通、磁场强度、铁损和饱和等方面的研究。

2.热分析热分析是电机性能评价的重要一环,通过模拟电机的热量分布和传递情况,可以评估电机的温度场特性和散热效果。

在热分析中,需要考虑电机各部件的热导率和热容量等物理特性。

结构分析主要针对永磁容错电机密封性、平衡性、传动系统以及附件等方面进行分析,从而确保电机的安全性和稳定性。

结构分析包含叶片与表面形态、板件载荷、转子波动和声响等方面的研究。

结论永磁容错电机的结构设计和分析都是电机设计过程中必不可少的一步,它们互为支撑,共同影响着电机的最终性能和使用效果。

电机设计师需要在考虑电机性能、负载能力和可靠性的前提下,确定合适的结构设计和分析方案,以达到优化和改进永磁容错电机性能的目的。

电动汽车电机旋转变压器及其解析电路失效分析及优化

156AUTO TIMEAUTO PARTS | 汽车零部件1 引言获取转子位置信息是实现永磁同步电机矢量控制的基础[1],旋转变压器由于结构可靠、抗干扰能力强、适用于恶劣环境等优点[2],被广泛用作电机转子的位置传感器。

旋转变压器及其解析电路,包含旋转变压器、励磁芯片、激励输出及回采电路、正余弦传输及处理电路、解码芯片、主控芯片等,作为高精度信号的处理回路[3],每一个环节出现问题,都会引起整个系统的失效,设计过程很难充分考虑每一个环节,因此,研发过程及售后出现的旋变故障,均应受到高度重视,并进行逆向排查,以不断完善产品设计。

本文汇总分析了研发及售后出现的电动车旋变故障类型并提出相应的优化方法,为后续电动汽车的研发及故障排查提供指导。

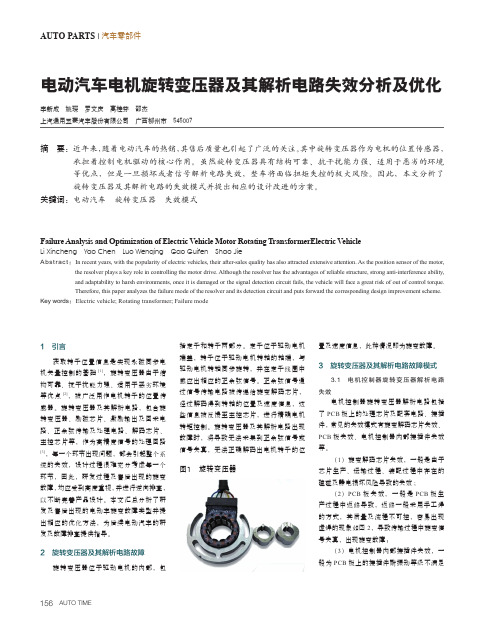

2 旋转变压器及其解析电路故障旋转变压器位于驱动电机的内部,包括定子和转子两部分。

定子位于驱动电机端盖,转子位于驱动电机转轴的轴端,与驱动电机转轴同步旋转,并在定子线圈中感应出相应的正余弦信号。

正余弦信号通过信号传输电路被传递给旋变解码芯片,经过解码得到转轴的位置及速度信息,这些信息被反馈至主控芯片,进行精确电机转矩控制。

旋转变压器及其解析电路出现故障时,将导致无法采集到正余弦信号或信号失真,无法正确解码出电机转子的位置及速度信息,此种情况即为旋变故障。

3 旋转变压器及其解析电路故障模式3.1 电机控制器旋转变压器解析电路失效电机控制器旋转变压器解析电路包括了PCB 板上的处理芯片及配套电路、接插件,常见的失效模式有旋变解码芯片失效、PCB 板失效、电机控制器内部接插件失效等。

(1)旋变解码芯片失效,一般是由于芯片生产、运输过程、装配过程中存在的磕碰及静电损坏风险导致的失效;(2)PCB 板失效,一般是PCB 板生产过程中返修导致,返修一般采用手工焊的方式,其质量及流程不可控,容易出现虚焊的现象如图2,导致传输过程中旋变信号失真,出现旋变故障;(3)电机控制器内部接插件失效,一般为PCB 板上的接插件耐振动等级不满足电动汽车电机旋转变压器及其解析电路失效分析及优化李新成 姚琛 罗文庆 高桂芬 邵杰上汽通用五菱汽车股份有限公司 广西柳州市 545007摘 要: 近年来,随着电动汽车的热销,其售后质量也引起了广泛的关注。

电动车用开关磁阻电机设计与优化方法

电动车用开关磁阻电机设计与优化方法摘要:随着人们生活水平日益提高,人均汽车占有量大幅度提升,传统汽车产生的尾气对环境造成了严重威胁,因此发展绿色交通工具成为当今社会的一个热点话题。

电动汽车具有噪音低、无污染和能源利用率高等特点,是比较理想的交通工具。

近年来电力电子技术不断发展,微电子、电机学、现代计算机技术和控制理论也开始完善,这都促使开关磁阻电机系统得到了飞速的发展。

目前已成功应用于电动车用驱动系统、家用电器、高速驱动、泵及风机等众多领域中,创造了巨大的经济效益,是直流电机调速系统、交流电机调速系统、无刷直流电机调速系统强有力的竞争者。

关键词:开关磁阻电机;设计;优化目前国家正大力发展新能源技术,电动车因势而起,得到了快速的发展,电动车作为一种新兴的代步用车,不仅绿色环保而且在未来有极大的发展潜力。

目前电动车驱动电机主要有永磁电机、异步电机、直流电机等。

作为一种新型电机,开关磁阻电机SRM由于其结构简单、制造成本低、调速范围宽、控制灵活且效率高等优点,与传统的电动车驱动电机相比有较大的竞争力,而且能满足电动车起动转矩大、起动电流小的需求,所以在电动车驱动领域中有较大的发展潜力。

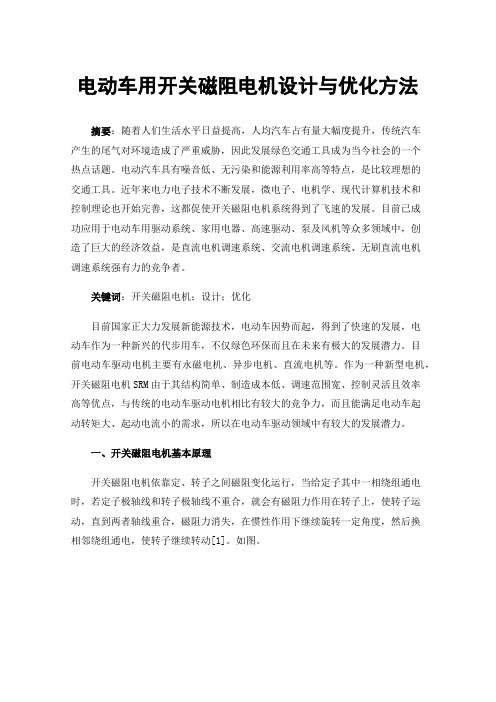

一、开关磁阻电机基本原理开关磁阻电机依靠定、转子之间磁阻变化运行,当给定子其中一相绕组通电时,若定子极轴线和转子极轴线不重合,就会有磁阻力作用在转子上,使转子运动,直到两者轴线重合,磁阻力消失,在惯性作用下继续旋转一定角度,然后换相邻绕组通电,使转子继续转动[1]。

如图。

图中定子极上为定子线圈,标有箭头的绕组表示该相绕组通电,虚线表示磁力线,转子起动前的转角为0°。

在初始位置,A 相绕组通电,在磁力的作用下,距 A 相最近的转子极受力开始逆时针转动,使磁阻变小,转子旋转到5°,又旋转了10°,直到15°为止,转子不再转动,此时磁路最短。

为了使转子继续转动,必须在转子不受力时切断 A 相电源,同时接通 B 相,于是 B 相产生磁通,磁力线沿磁路最小的磁极通过转子,在磁力的作用下继续转动,直到转到30°之前,关断 B 相绕组电源并开通 C 相绕组,使转子继续转动,在转到45°之前接通 A 相绕组电源,以此类推,电机就会运行下去。

交流电机转子结构

交流电机转子结构一、引言交流电机是现代工业中广泛应用的一种电动机。

其转子结构是电机的核心组成部分之一,对电机的性能和工作效率具有重要影响。

本文将对交流电机转子结构进行详细介绍。

二、常见的1. 铸铝转子铸铝转子是一种常见且广泛应用的交流电机转子结构。

它由铝合金材料制成,具有良好的导磁性能和导热性能,使得电机的效率和稳定性能得到提高。

铸铝转子具有轻量化、制造成本低、相对较小的惯性等优点,常用于家用电器、办公设备等小型电机中。

2. 整体芯铁转子整体芯铁转子是一种结构简单、制造便捷的交流电机转子。

它由铁芯和铜导条组成,通过压制和剪切等工艺加工而成。

整体芯铁转子具有较高的机械强度和热稳定性,适用于高功率、高转速的应用场景。

它广泛应用于工业电机、风力发电机组等大型设备中。

3. 花篮转子花篮转子是一种外形特殊、结构复杂的交流电机转子。

它由铁芯、铜轴和铜导条组成,外形类似于一个花篮。

花篮转子的设计更加注重转子槽的排列方式,通过合理的槽形设计,可以减少转矩波动和机械振动,提高电机的运行效率和稳定性。

花篮转子常用于高性能电机,如空调压缩机、电动汽车等领域。

4. 铸铜转子铸铜转子是一种应用较为广泛的交流电机转子结构。

它由高纯度铜材料制成,具有良好的导电性和良好的导热性能。

铸铜转子相对于其他转子结构来说,具有更高的机械刚度和更低的惯性矩,能够提高电机的动态响应和工作效率。

铸铜转子适用于工业领域的高性能电机,如电动机车、飞机发动机等。

三、交流电机转子结构的选择与优化1. 转子结构选择的考虑因素在选择交流电机转子结构时,需考虑以下因素:- 功率要求:根据电机的使用功率,选择适合的转子结构。

- 转速范围:不同的转子结构对转速的适应性不同,需根据实际需求选择合适的结构。

- 空间限制:根据电机安装空间的大小和形状限制,选择合适的转子结构。

2. 转子结构的优化方法为了提高交流电机的工作效率和稳定性,可以通过以下方式对转子结构进行优化:- 优化槽形设计:通过合理设计转子槽形,减少转子槽的磁阻和铜耗,提高电机效率。

内置式永磁同步电机双层磁钢结构优化设计

内置式永磁同步电机双层磁钢结构优化设计李维1,王慧敏2,张智峰1,邓强1,张志强1,唐源1,付国忠1(1.中国核动力研究设计院核反应堆系统设计重点实验室,成都610213;2.天津工业大学电气工程与自动化学院,天津300387)摘要:为有效改善永磁同步电机的转矩输出能力和弱磁扩速能力,将双层磁钢结构用于电动车辆用内置式永磁同步电机中,在不增加转子径向尺寸的前提下放置更多的永磁体,从而提高了永磁体工作点和电机凸极率。

同时,以提高电机输出转矩性能和增强电机弱磁扩速能力为优化目标,以双层磁钢磁极结构参数为优化变量,基于Taguchi 法实现了内置式永磁同步电机转子磁极结构的多目标优化设计,在有效抑制电机电磁转矩波动的同时扩大了电机转速运行范围。

在此基础上,对空载运行、额定负载运行、最大转矩运行、最高转速运行等4种电动车辆用内置式永磁同步电机典型工况进行了有限元仿真分析。

结果表明:通过优化磁极结构,电机最大转矩点和最高转速点的电磁转矩平均值分别达到164.18N ·m 和34.81N ·m ,均高于设计要求,最大转矩点和最高转速点性能得到了提升,验证了所提双层磁钢结构和优化设计方案的有效性。

关键词:电动车辆;内置式永磁同步电机;双层磁钢结构;Taguchi 法中图分类号:TM351文献标志码:A 文章编号:员远苑员原园圆源载(圆园20)园6原园园76原07第39卷第6期圆园20年12月Vol.39No.6December 2020DOI :10.3969/j.issn.1671-024x.2020.06.012天津工业大学学报允韵哉砸晕粤蕴韵云栽陨粤晕GONG 哉晕陨灾耘砸杂陨栽再Optimization design of double-layer interior permanent magnet synchronous motor LI Wei 1,WANG Hui-min 2,ZHANG Zhi-feng 1,DENG Qiang 1,ZHANG Zhi-qiang 1,TANG Yuan 1,FU Guo-zhong 1(1.Science and Technology on Reactor System Design Technology Laboratory ,Nuclear Power Institute of China ,Chengdu 610213,China ;2.School of Electrical Engineering and Automation ,Tiangong University ,Tianjin 300387,China )Abstract :In order to improve the performances of the permanent magnet synchronous motor 渊PMSM冤such as high torqueoutput and wide speed range袁the double-layer structure is adopted as the magnetic pole structure for the interior PMSM applied in electric vehicles.More permanent magnets are placed under the same size of the rotor to im鄄prove the working point of the permanent magnet and obtain the higher motor salient rate.Meanwhile the geomet鄄rical parameters of the double-layer structure are chosen as the optimization variables.And the multi-objective optimization design of the double-layer pole structure for the interior PMSM is realized based on the Taguchi method袁to improve the performance of output torque as well as the ability of flux weakening and speed expand鄄ing.On this basis袁the finite element simulation analyses are carried out for four typical working conditions of the interior PMSM applied in electric vehicles袁including no-load operation袁rated load operation袁maximum torque operation and maximum speed operation.It is shown that by the optimization of the double-layer structure the av鄄erage values of electromagnetic torque at the maximum torque point and maximum speed point of the motor reach 164.18N 窑m and 34.81N 窑m袁respectively袁which were higher than the design requirements.The performances ofthe maximum torque point and maximum speed point are improved袁and the effectiveness of the proposed structure and its optimization design are verified by the simulation results.Key words :electric vehicle曰interior permanent magnet synchronous motor渊PMSM冤曰double-layer pole structure曰Taguchimethod收稿日期:2020-06-29基金项目:国家自然科学基金资助项目(51507111)第一作者:李维(1983—),男,高级工程师,主要研究方向为反应堆结构设计。

无刷电机提高效率的方法(一)

无刷电机提高效率的方法(一)无刷电机提高效率简介无刷电机是一种高效率、低噪音的电机,广泛应用于各个领域。

本文将介绍几种提高无刷电机效率的方法。

方法一:优化电机设计•选择高效的磁体材料,如稀土磁铁,以提高磁场强度和磁能密度。

•优化电机的磁路结构,减小磁阻,提高磁场分布的均匀性。

•采用先进的制造工艺,提高电机的传热效率。

方法二:改进电机控制•采用先进的无感应传感技术,实时监测电机转子位置,提高转子控制的精度。

•优化电机控制算法,减小转速和负载波动对效率的影响。

•结合智能控制技术,实现能效最优化的电机工作状态。

方法三:提高电机驱动电路效率•采用高效率的功率半导体器件,如SiC、GaN等。

•优化电机驱动电路拓扑结构,减小开关功耗和损耗。

•采用高频率的PWM控制,减小开关损耗。

方法四:改进冷却系统•设计高效的冷却系统,如采用风冷或液冷方式,提高散热效果。

•优化冷却系统的流道结构,增加热交换面积,提高换热效率。

•根据电机工作条件,合理设计冷却系统的温度控制策略。

方法五:降低电机内部损耗•减小电机铁心和铜损耗,可以使用高导磁性和低电阻率的材料。

•优化电机的磁路设计,减小磁通漏磁和涡流损耗。

•降低电机的摩擦和风阻损耗,通过减小电机内部的摩擦部件和合理设计风道结构。

结论通过优化电机设计、改进电机控制、提高电机驱动电路效率、改进冷却系统和降低电机内部损耗等方法,可以显著提高无刷电机的效率。

这些方法在实际应用中的效果可能会有所差异,需要结合具体应用场景和需求进行综合考虑和选择。

方法一:优化电机设计•选择高效的磁体材料,如稀土磁铁,以提高磁场强度和磁能密度。

•优化电机的磁路结构,减小磁阻,提高磁场分布的均匀性。

•采用先进的制造工艺,提高电机的传热效率。

方法二:改进电机控制•采用先进的无感应传感技术,实时监测电机转子位置,提高转子控制的精度。

•优化电机控制算法,减小转速和负载波动对效率的影响。

•结合智能控制技术,实现能效最优化的电机工作状态。

摆线马达的结构设计和优化

摆线马达的结构设计和优化摆线马达是一种常见的电动机,其结构设计和优化直接影响着其性能和效率。

本文将探讨摆线马达的结构设计原理以及优化策略,以帮助读者更好地理解和应用这一技术。

一、摆线马达的结构设计原理摆线马达是一种基于摆线齿轮的电动机,其工作原理是通过齿轮传动来转化电能为机械能。

其结构包括摆线齿轮、摆线齿轮架、转子和定子等部分。

1. 摆线齿轮:摆线马达的关键部件之一,其齿形为摆线曲线,具有一定的等距特性,能够保证马达的稳定性和高效性。

2. 摆线齿轮架:用于支撑和固定摆线齿轮,保证齿轮的运动平稳,并减小噪音和振动。

3. 转子:摆线马达的旋转部分,通过齿轮传动转化电能为机械能。

4. 定子:摆线马达的静止部分,通过电流传输,产生磁场以使转子旋转。

二、摆线马达的结构优化策略为了提高摆线马达的效率和性能,可以采取以下优化策略:1. 材料选择:选择合适的材料可以提高摆线马达的承载能力和耐磨性。

常见的材料包括高温合金、不锈钢等,具有良好的机械性能和耐腐蚀性。

2. 齿轮设计:优化齿轮的齿形和齿数,可以提高摆线马达的传动效率和运动稳定性。

同时,合理选择齿轮的加工工艺,如热处理、齿面磨削等,能够进一步提高齿轮的质量和使用寿命。

3. 磁场优化:优化摆线马达的磁场分布,可以提高转子与定子之间的耦合效应,减小功耗和能量损失。

通过运用有限元分析等工具,可以对磁场进行模拟和优化,得到最佳的磁场分布。

4. 散热设计:由于摆线马达频繁工作时会产生热量,因此需要设计有效的散热系统。

通过增加散热片、风扇等散热部件,并合理布置散热孔,能够有效降低温升,提高摆线马达的功率密度和使用寿命。

5. 噪音控制:优化结构和减小摩擦可以帮助减小摆线马达的噪音。

通过减少齿轮间的间隙和使用低摩擦材料可以降低噪音产生。

三、摆线马达的应用领域摆线马达由于其高效率、高扭矩和紧凑结构,广泛应用于诸多领域,包括工业自动化、机床、家电、汽车等。

1. 工业自动化:摆线马达作为一种精密的执行器,被广泛应用于工业自动化领域,如机器人、数控机床、纺织机械等。

新能源汽车电机驱动系统控制技术分析

新能源汽车电机驱动系统控制技术分析摘要:随着社会的发展,汽车已经成为了人们最主要的交通方式,随着科学技术的发展,新的能源汽车应运而生,它抛弃了传统的燃料和燃料,让汽车可以帮助人们更好的生活,也可以减少对环境的污染。

电机传动是新能源汽车的关键部件,对其进行优化和改进,可以有效地提升新能源汽车的质量,同时也可以通过优秀的电动机传动系统来提升企业在激烈的市场竞争中的核心竞争力。

关键词:新能源汽车;电机驱动系统;控制技术1.新能源汽车电机驱动系统控制技术概述新能源汽车的电机驱动系统中,电磁驱动器是实现电机驱动的关键部件,利用电机的转速来调整电机的转速,可以实现电机的驱动。

在永磁同步电动机中,三相的定子在一百二十度的角度上产生的磁场会在空气间隙内不停地转动,而由稀土永磁铁组成的正弦磁场可以维持转子的位置,当转子转动轴系与转动轴线系统重合时,定子磁场可以带动转子磁场转动,从而实现新型汽车电机的驱动控制器的解耦控制。

电动机的调速范围必须扩大,无论是恒功率区还是恒转距区都是一样,低速运行的横转距区可以在爬坡的时候有很大的转距来启动,而在高速度下的恒功率区低转距可以让新能源汽车在平台上快速地运行。

同时,新能源汽车还必须要有再生刹车的功能,这样才能让电池得到更多的电能,才能将新能源汽车的能量发挥到极致。

电机必须要能适应恶劣的环境,适合大规模的工厂制造,而且对电机的维护也很容易,而且价格也很便宜。

因此,用户在选购新能源汽车的电动机时,要考虑到电动机能否实现双向控制、电动机能否回收电能、刹车和再生能源。

2.新能源汽车电机驱动控制技术分类2.1直流电机驱动控制技术在新能源汽车的研制与生产中,首先被广泛采用的是直流电动机的驱动技术。

在晶闸管还没有研制出来之前,用电驱动的车辆,还得靠着机械来调整车速。

为了调节电动机电枢电压,采用了多组电池的串联数目。

很明显,这是一种比较死板、低效、不可靠的技术,而且在使用过程中,还会产生一些顿挫,影响到行车的舒适性和安全性。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

驱动电机转子结构优化分析

作者:屈新田章国光史建鹏

来源:《汽车科技》2013年第02期

摘要:对某电动车的驱动电机转子进行了结构强度分析,针对强度分析结果进行结构拓扑优化和形状优化分析,优化后方案与原方案相比减重18.8%。

仿真和试验结果表明优化后的电机转子各项性能满足设计要求。

关键词:转子;拓扑优化;形状优化

中图分类号:U469.72 文献标志码:A 文章编号:1005-2550(2013)02-0043-03

世界汽车技术正朝着节能、环保、安全等方向发展,汽车的能量消耗与汽车自身质量成正比,因此,要想减少不必要的能量消耗,应在保证安全的前提下尽量减轻汽车自身质量。

对于电动汽车来说,电池、电机和车身结构件所占整车质量的比例较高,从电池、电机和车身结构入手减轻质量,对电动汽车整车的轻量化效果十分显著。

本文针对某自主设计电动车的驱动电机转子进行结构强度仿真分析,在保证结构强度满足设计要求的前提下,对转子结构进行拓扑优化和形状优化,优化后的电机转子通过了试验验证,满足设计目标要求。

1 电机转子结构强度分析

1.1 仿真分析说明

内嵌式永磁电机采用转子冲片内嵌磁钢块且磁极表面对称分布的方式,不仅使电机反电动势波形得到优化,而且有效的抑制了电机齿槽力矩和负载力矩扰动。

电机转子结构如图1所示。

在电机高速运转时,电机转子结构主要承受离心力、电磁力和永磁体吸引力的作用,研究结果表明,离心力是影响电机转子结构强度的主要因素。

本文在进行电机转子结构强度分析时,主要考虑电机转子在离心力作用下的结构强度。

1.2 结构强度分析结果

转子冲片结构采用壳单元模拟,单元尺寸为0.5 mm,能够较好的反映转子的几何特征。

在分析过程中,电机转子单个冲片处于自由状态,对结构施加电机最高转速12 000转/分钟,采用惯性释放的方法,考虑永磁体与冲片之间的接触关系,利用Abaqus求解器计算,分析结果如图2所示。

电机转子的最大应力为137.4 MPa,采用材料的屈服强度为395 MPa,安全系数为2.9,存在较大的设计优化空间。

2 电机转子结构优化分析

2.1 结构拓扑优化分析

拓扑优化技术是在特定的设计空间、载荷和边界条件的前提下,寻求材料的最优分布。

它的特点就是在产品概念设计阶段,在不知道结构形状的前提下,得到合理的结构形式,提出最佳形状设计。

本文利用Altai公司的OptiStruct工具进行结构拓扑优化设计。

本文以电机转子冲片非设计区域的单元密度为设计变量,以转子冲片结构的一阶模态频率为约束条件,以转子冲片结构的总质量最小为目标函数,应用OptiStruct进行结构拓扑优化分析,经过7次迭代计算,得到优化设计方案,根据软件优化方案,形成最终的设计方案。

优化过程如图3所示。

2.2 结构形状优化分析

形状优化是一种细节设计方法,是设计人员对模型结构变化有了一定思路进行的设计。

目的是通过改变某些形状参数来实现好的力学性能,如应力、位移等。

在形状优化中,通过修改网格节点的位置以改变结构的形状。

在HyperMesh中,通过HyperMorh实现网格变形。

OptiStruct通过HyperMorph进行区域变形,建立形状变量,以形状变量为设计变量进行优化计算。

本文以隔磁桥1的宽度、隔磁桥2的宽度和减重孔半径作为设计变量,如图4所示,通过HyperMorh实现网格变形,建立形状变量,以材料的屈服强度作为约束条件,以转子冲片结构的总质量最小为目标函数,应用OptiStruct进行结构形状优化分析,经过迭代计算,得到各设计变量的结构最优参数如表1所示。

对优化后的电机转子进行结构强度分析,分析结果如图5所示。

电机转子最大应力为241.4 MPa,安全系数由优化前的2.9降为1.6,能够满足设计目标要求。

2.3 电机转子热变形分析

电机转子在高速运转时,除了受离心力外,随着温度的升高,电机转子发生膨胀变形,变形量的大小直接影响电机定子与转子之间的间隙量,进一步影响电机的工作效率。

分别对优化前后的电机转子进行热变形分析。

采用惯性释放的分析方法,对转子结构施加极限温度载荷,分析结果如图6所示。

分析结果表明,对转子结构进行优化后,转子的热变形性能未发生变化,最大变形量均为0.11 mm,满足设计目标要求。

3 分析总结

(1)优化前后驱动电机转子结构性能对比如表2所示,优化方案的最大应力为241.4 MPa,安全系数为1.6,最大热变形与原方案一致,满足目标要求,质量与原方案相比减重18.8%,轻量化效果显著。

(2)优化后的驱动电机转子方案通过了台架试验验证,未出现强度问题,现已实现小批量装车。

(3)本文形成的电机转子的结构强度分析方法,有效的指导了电机转子的设计工作,并应用于后续的电机产品开发过程中。

(4)通过实现仿真与设计同步工程,使CAE工作在概念设计阶段介入,尽早发现设计缺陷并及时进行结构改进,可以将设计问题降至最低,提高设计的可靠性和设计质量,缩短设计周期。

参考文献:

[1] 陈远扬. 高速内嵌式永磁电机转子机械强度分析[J]. 微电机,2012, 40(5).

[2] 张胜兰,郑冬黎,等. 基于HyperMesh 的结构优化设计技术[M].北京:机械工业出版社,2008.。