自动配料系统设计PLC课程设计报告

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

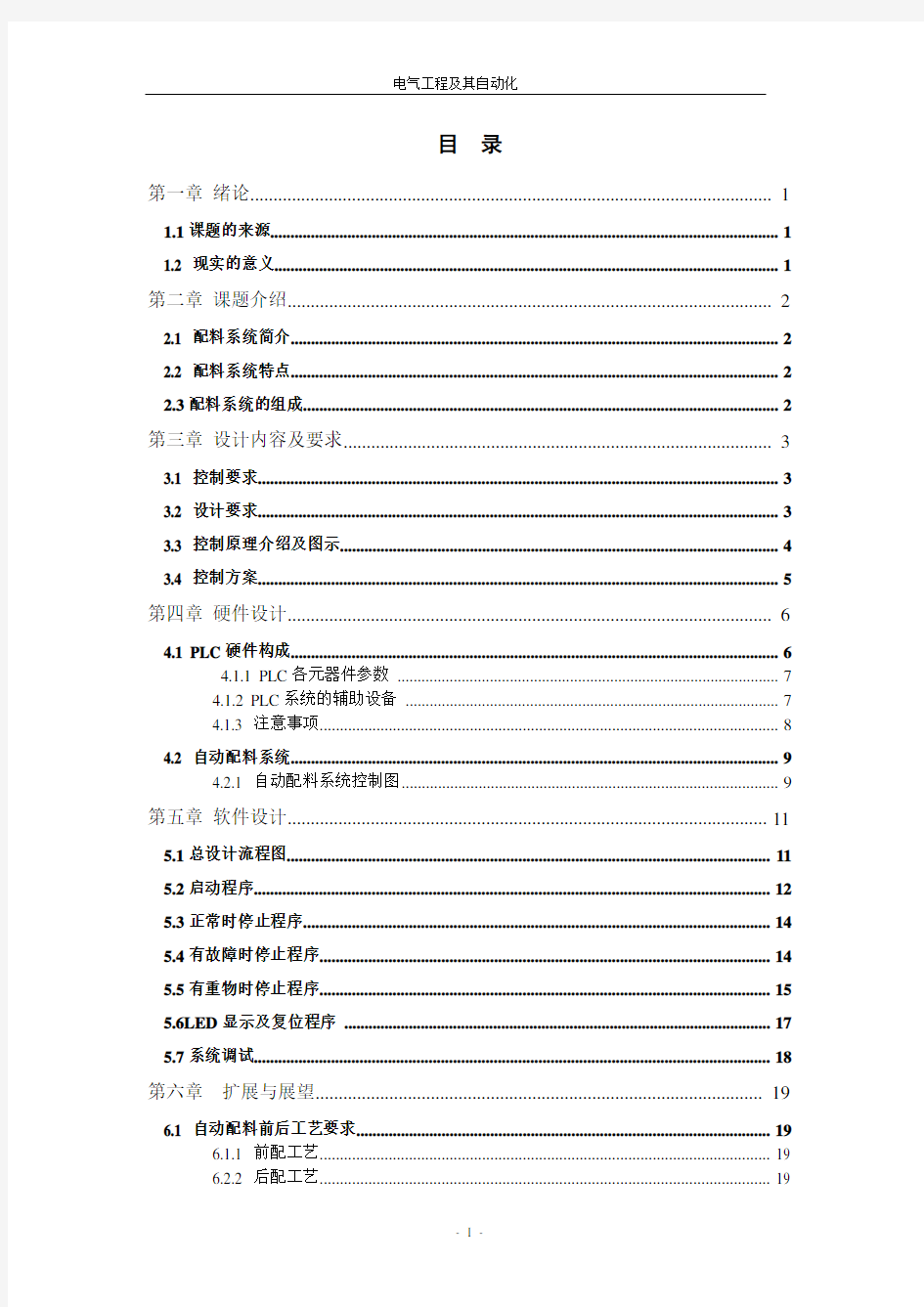

目录

第一章绪论 (1)

1.1课题的来源 (1)

1.2 现实的意义 (1)

第二章课题介绍 (2)

2.1 配料系统简介 (2)

2.2 配料系统特点 (2)

2.3配料系统的组成 (2)

第三章设计内容及要求 (3)

3.1 控制要求 (3)

3.2 设计要求 (3)

3.3 控制原理介绍及图示 (4)

3.4 控制方案 (5)

第四章硬件设计 (6)

4.1 PLC硬件构成 (6)

4.1.1 PLC各元器件参数 (7)

4.1.2 PLC系统的辅助设备 (7)

4.1.3 注意事项 (8)

4.2 自动配料系统 (9)

4.2.1 自动配料系统控制图 (9)

第五章软件设计 (11)

5.1总设计流程图 (11)

5.2启动程序 (12)

5.3正常时停止程序 (14)

5.4有故障时停止程序 (14)

5.5有重物时停止程序 (15)

5.6LED显示及复位程序 (17)

5.7系统调试 (18)

第六章扩展与展望 (19)

6.1 自动配料前后工艺要求 (19)

6.1.1 前配工艺 (19)

6.2.2 后配工艺 (19)

6.2发展趋势 (19)

设计小结 (21)

致谢 (22)

参考资料 (23)

附录ⅠPLC程序 (24)

第一章绪论

1.1课题的来源

自动配料系统是一个针对各种不同类型的物料(固体或液体)进行输送、配比、加热、混合以及成品包装等全生产过程的自动化生产线。广泛应用于化工、冶金、建材、食品、饲料加工等行业。

在氧化铝生产及其它工业生产中,经常会遇到多种物料配比控制的情况。在手动控制状态下,需要根据生产情况,计算出各物料的配比,再根据配比,分别计算出各物料的理想下料量,对各台设备分别设定,来满足配比的要求。当生产情况发生变化,需要改变下料量时,则需要再次分别计算各物料的设定值,再次分别设定。这种人工操作方式计算,操作时间长,且容易出错,给生产带来不良因素。

而采用PLC控制方式以及新颖的变频调速喂料机构,配合配料控制软件包,实现物料传送、配料控制、配方设计、生产数据管理等功能。并可以通过网络实现多个配料系统的集合控制。

1.2 现实的意义

配料工人收到每天的生产作业表后, 将依次对每种原料进行称重。根据配料的多少, 先计算每种成分的重量,然后在各种成分的料桶中取料,送到电子称上进行称重,最后进行包装。在这个过程中工人工作繁重,出错率高,称重重量无监测,生产数据无纪录等不能保证企业的生产工艺。文中以PC机编程,可编程逻辑控制器(PLC),现场总线技术等现代工控技术为基础,开发了以PC机为上位机, 以PLC作为下位机的自动配料系统。在整个生产过程中,一旦生产计划制定完成,计算机将按照计划对每种原料进行称重,不再需要人工来干预。在这个过程中工人只是进行取料,由计算机通过电子称发来的数据校核重量,减轻了工人的工作负担,提高了工作效率。

第二章课题介绍

2.1 配料系统简介

自动配料控制系统在各行业的应用已屡见不鲜,如:冶金,有色金属,化工,建材,食品等行业。它是成品生产的首要环节,特别是有连续供料要求的行业,其配比的过程控制直接影响了成品的质量,它是企业取得最佳经济效益的先决条件。虽然行业各自不同的工艺特点对配料控制要求也不同,但其高可靠性,先进性,开方性,免维护性,可扩展性是工厂自动化FA所追求的一致目标。

2.2 配料系统特点

(1) 配料现场粉尘大, 环境恶劣;

(2) 各组份在配方中所占比例不同, 有时甚至差异悬殊;

(3) 配料速度和精度要求高;

(4) 配方可能经常变换、调整;

(5) 物料可能受环境温度、湿度影响。

2.3配料系统的组成

自动配料系统是对粉粒或液体物料进行单秤称重并按所选配方混合这一工业过程进行实时监控管理的自动化系统,已广泛应用于冶金、建材、化工、医药、粮食及饲料等行业。一般的工业自动配料系统由以下几部分组成。

(1) 给料部分:给料部分是从料仓(或储罐)向称重设备中加料的执行机构。根据物料的不同特性,可以选用不同的给料设备,如电磁振动给料机、螺旋给料机、单(双) 速电磁阀等。

(2) 称量部分:称量部分由传感器、标准连接件、接线盒和称量斗组成,与称量仪表一起进行物料的称量以及误差的检测。

(3) 排料设备:排料可以是称重设备(减量法) 或排放设备(增量法、零位法) 。通常由排空阀门、电磁振动给料机、螺旋给料机、电(气) 动阀门等组成。所有设备均应根据现场的工艺条件和物料的性质等进行设计和选择。

(4) 配料控制系统:配料控制系统由称量仪表、可编程控制器、上位工控机及其它控制器件等组成。

(5) 校秤系统:配料系统传感器应进行定期调校,以保证系统配料精度。

第三章设计内容及要求

3.1 控制要求

系统启动后,配料装置能自动识别货车到位情况及对货车进行自动配料,当车装满时,配料系统自动关闭。本设计的突出点是故障检测部分的设计,首先,当某一节传送带发生故障时,该节传送带和其前面的传送带会立即停止,该节之后的传送带会在一定的延时后停止。其次,当某节传送带上的物体过重时,该节传送带和其前面的传送带会立即停止,并且数码显示电路会显示发生故障的电机的号码,该节之后的传送带会在一定的延时后停止。

3.2 设计要求

考虑到配料现场粉尘大, 环境恶劣;各组份在配方中所占比例不同, 有时甚至差异悬殊; 配料速度和精度要求高;配方可能经常变换、调整;物料可能受环境温度、湿度影响等特点,将系统设计成高精确度,高稳定性和快速性的符合工业标准的自动配料系统。