发电厂原则性热力系统计算

发电厂原则性热力系统计算: 已知条件

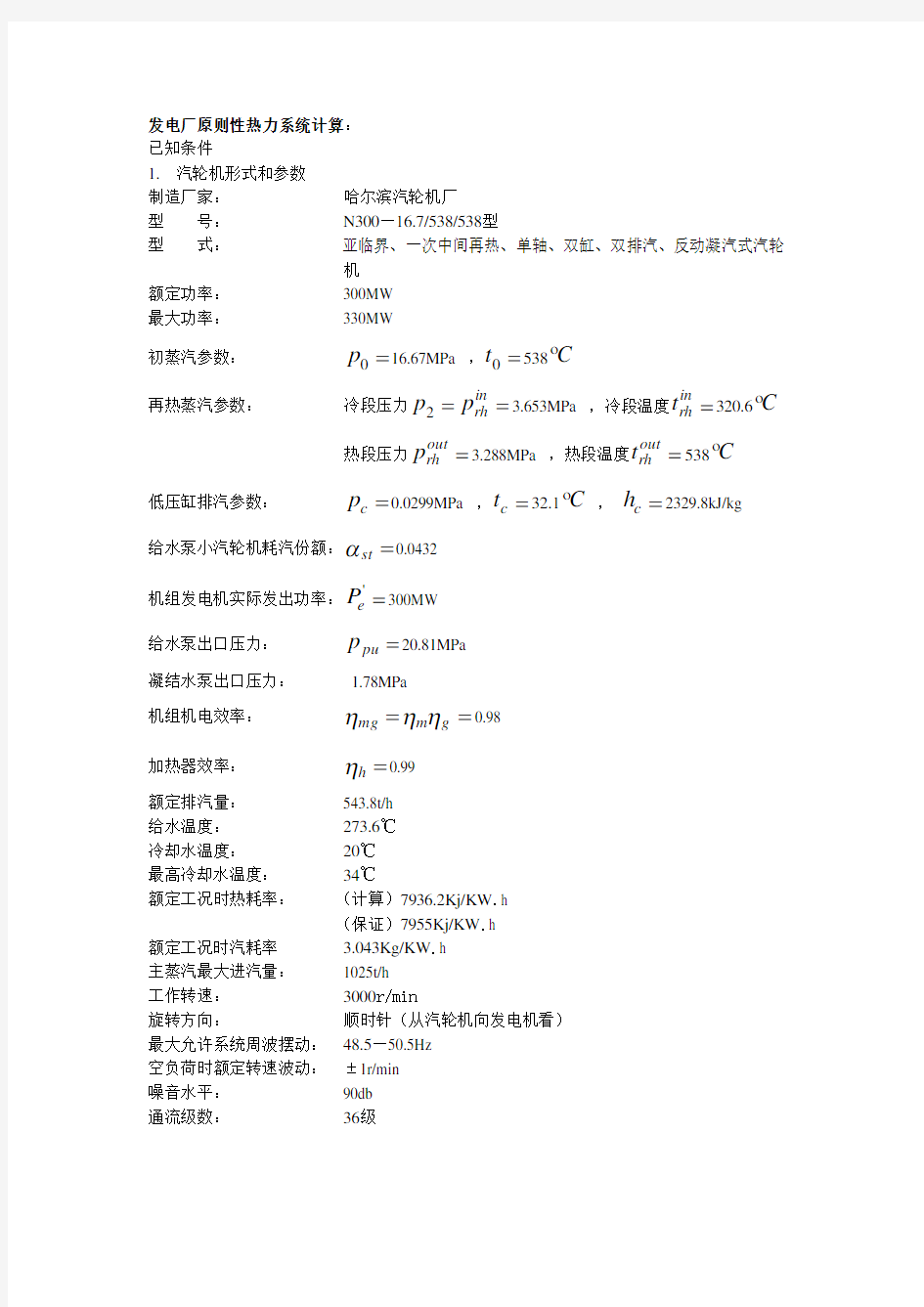

1. 汽轮机形式和参数

制造厂家: 哈尔滨汽轮机厂

型 号: N300—16.7/538/538型

型 式: 亚临界、一次中间再热、单轴、双缸、双排汽、反动凝汽式汽轮 机 额定功率: 300MW 最大功率: 330MW 初蒸汽参数:

=0p 16.67MPa ,=0t 538C ο

再热蒸汽参数: 冷段压力==in

rh p p 2 3.653MPa ,冷段温度=in rh t 320.6C ο 热段压力=out rh p 3.288MPa ,热段温度=out

rh t 538C ο

低压缸排汽参数:

=c p 0.0299MPa ,=c t 32.1C ο , =c h 2329.8kJ/kg

给水泵小汽轮机耗汽份额:=st α0.0432

机组发电机实际发出功率:='

e P 300MW

给水泵出口压力:

=pu p 20.81MPa

凝结水泵出口压力: 1.78MPa 机组机电效率: ==g m mg ηηη0.98

加热器效率: =h

η0.99

额定排汽量: 543.8t/h

给水温度: 273.6℃ 冷却水温度: 20℃ 最高冷却水温度: 34℃

额定工况时热耗率: (计算)7936.2Kj/KW .h (保证)7955Kj/KW .h 额定工况时汽耗率 3.043Kg/KW .h 主蒸汽最大进汽量: 1025t/h 工作转速: 3000r/min

旋转方向: 顺时针(从汽轮机向发电机看) 最大允许系统周波摆动: 48.5—50.5Hz 空负荷时额定转速波动: ±1r/min 噪音水平: 90db 通流级数: 36级

表(1)机组回热加热器参数

2. 锅炉形式和参数

型号: HG —1025/18.2—YM11型

型式 亚临界、自然循环、中间一次再热、燃煤汽包锅炉、 单炉膛紧闭。 最大连续蒸发量: =b

D 1025t/h

过热蒸汽出口参数: =b p 18.2MPa ,=b t 541C ο

再热蒸汽进口参数: =in b rh p )( 3.92MPa ,=in b rh t )(320C ο

再热蒸汽出口参数: =o b rh p )( 3.72MPa ,=o b rh t )

(541C ο 省煤器进口给水参数:

='fw p 27.5MPa ,='fw t 278.9C ο ,='fw h 1234.00KJ/kg

1D ,1b D ,d D 按《电力技术管理法规(试行)

》的规格选取,即 b D D %)5.3~%5.1(1=,b b D D %)5~%1(1=,0%)3~%1(D D d =相应选取

结果如下:

锅炉连续排污量: b b D D 02.01= 全厂汽水损失: b D D 03.01= 至锅炉减温水量:

0015.0D D d =,kg kJ h d /594=

项 目 单位

回 热 加 热 器

H1 H2 H3 H4 H5 H6 H7 H8 回热抽汽

抽汽压力

j p

MPa 5.852 3.653 1.695 0.868 0.336 0.134 0.065 0.025 抽汽温度j t C ο

383.9 320.6 437 343.3 240.1 141.9 87.9 65.3 x=0.957 加热器压力

'j p MPa 5.384 3.361 1.559 0.799 0.309 0.123 0.060 0.023 水 侧

加热器水侧压力

w p

MPa 18.83 18.83 18.83 0.824 2.65 2.65 2.65 2.65 加热器进口水温度1+wj t C ο

243.3 201.7 171.7 135.3 103.7 83.8 61.4 — 加热器出口水温度wj t C ο

273.6 243.3 201.7 171.7 135.3 103.7 83.8 61.4 加热器疏水温度d

wj t

C ο

251.3

209.7

179.7

__

__

__

__

__

解:

1. 整理原始数据的计算点汽水焓值 机组发电机功率

='e p 300MW

表(2)机组回热系统计算点汽水参数

项 目 单位

回 热 加 热 器

加热器编号 H1 H2 H3 H4 H5 H6 H7 H8 SG 排汽C 加热器抽汽

抽汽压力

j p

MPa 5.852 3.653 1.695 0.868 0.336 0.134 0.065 0.025 0.0299 抽汽压损j p ?

% 8 8 8 8 8 8 8 8 加热器汽侧压力

'j p

MPa 5.384 3.361 1.559 0.799 0.309 0.123 0.060 0.023 抽汽温度j t

℃ 383.9 320.6 437 343.3 240.1 141.9 87.9 65.3 X=0.975 'j p 下饱和水温度sj t

℃ 274.6 244.3 202.7 172.7 136.3 104.7 84.8 62.4 32.1 抽汽焓j h

kJ/kg

3138.0

7 3025.55 3332.16 3145.48 2945.47 2757.23 2656.37 2516.57

2329.8 'p 下饱和水焓'j h

kJ/kg 1177.64 1038.48 853.07

720.97 565.90 442.33

359.91 264.22 411.5

145.5

被加热水

加热器端差j θ ℃ 1

1

1 1

1

1 1

1

加热器出口水温度wj t ℃ 273.6 243.3 201.7 171.7 135.3 103.7 83.8 61.4

加热器水侧压力

w p

MPa 18.83 18.83 18.83 0.824 2.65 2.65 2.65 2.65

进口水焓1+wj h kJ/kg 1054.92 867.33 726.57 570.62 436.58 352.94 259.22

出口水焓wj h

kJ/kg 1199.37

1054.92

867.33 726.57

570.62

436.58 352.94

259.22

疏 水

疏水冷却器端差?

℃ 8 8 8

疏冷器出口水焓d

wj h

kJ/kg

1091.57 896.77

771.26

根据p,t 查水蒸汽表得 新蒸汽焓值

kg

kJ h /75.33960=,排汽焓值

kg

kJ h c /8.2329=,

kg kJ h in rh /55.3025=,kg kJ h out rh /10.3537=

kg kJ h h q in rh out rh rh /55.51155.302510.3537=-=-=

2,全厂物质平衡

汽轮机总耗气量 0

'0

D

D =

锅炉蒸发量

b b D D D D D 03.001'

0+=+=

0030928.1D D b =

锅炉给水量

01051547.102.102.0D D D D D D D b b b b b fw ==+=+=

锅炉连续排污量

01020619.002.0D D D b b ==

未回收排污水量 01'1020619.0D D D b b ==

补充水量

11'

11051547.005.002.003.003.0D D D D D D D D D b b b b b b ma ==+=+=+=

3,计算回热抽汽系数与凝汽系数

(1)高压加热器H1: 由H1热平衡式求1α

()

21111w w h d

w h h h h -=?-ηα

()()071297.057

.109107.313899.092.105437.11991

1211=--=--=d

w h w w h h h h ηα

H1的疏水系数071297.011

==ααd

(2)高压加热器H2:

()()[]

32211222

w w h d w d w d d w h h h h h h

-=?-+-ηαα

()()d

w d

w d w d h w w h h h h h h 2

2211322----=

αηα

()()082487

.077

.89655.302577.89657.1091071297.099.033.86792.1054=--?--=

H2的疏水系数

153784.0082487.0071297.0212=+=+=αααd d

再热蒸汽系数rh α 846216.0153784.01121=-=--=αααrh

(3)高压加热器H3

先计算给水泵焓升pu

w h ?。除氧器水位高度为20m ,则给水泵的进口压力为

=in p

MPa p gh 99456.092.0868.00098.02092.01046=?+?=?+?-ρ,取给水的平均比容为kg m v av

30011.0=,给水泵效率83.0=pu η,则

()

pu

in out av pu

w

p p v p η-=

?310

()()kg kJ 3.2683

.099456.081.200011.0103=-?=

由H3得热平衡式得

()()[]()[]

()[]()

d

w d w d w d h pu w w w pu w

w w h d w d w d d w h h h h h h h h h h h h h h

3

33

2243

3

43322333

---?+-=

?+-=?-+-αηαηαα

()[]()037610

.026

.77116.333226.77177.896153784.099.03.2657.72633.867=--?-+-=

H3的疏水系数 191394.0037610.0153784.0323=+=+=αααd d

(4)除氧器HD

第四段抽汽4α由除氧器加热蒸汽'

4α和汽动给水泵用汽pu α两部分组成,即

st ααα+='

44 由除氧器的物质平衡可知除氧器的进水系数4c α为 '

4341ααα--=d c (1)

除氧器热平衡式为 54334'44w c d w d w h h h h ααα++=

将式(1)代入,则

()()5

3354'454w d w d w w w h h h h h h -+-=-αα

考虑h η,则热平衡式为

()()()53354'454w d

w d w h w w h h h h h h -+-=-ααη

()()5

453354'4w w d

w d h w w h h h h h h ----=

αηα

()()046264.062

.57048.314562.57026.771191394.099.062.57057.726=--?--=

762342.0046264.0191394.011'

434=--=--=αααd c 089464.00432.0046264.0'44=+=+=st ααα

(5)低压加热器H5: 由H5的热平衡式得5α

()

()654'

555w w c h h h h h -=?-αηα

()'

5

56545h h h h h

w w c --=

ηαα

()043376.090

.56547.294599.058.43662.570762342.0=--?=

H5的疏水系统

043376.055==ααd

(6)低压加热器H6:

()()[]

()764'6'55'666

w w c h d h h h h h h

-=?-+-αηαα

()(

)'

6

6'6

'557646h h h h h h d h w w c ----=

αηαα

()()025132

.033

.44223.275733.42290.565043376.099.094.35258.436762342.0=--?--?

H6的疏水系统

068508.0025132.0043376.0656=+=+=αααd d

(7)低压加热器H7

()()[]

()874'7'66'777

w w c h d h h h h h h

-=?-+-αηαα

()(

)'

7

7'7

'668747h h h h h h d h w w c ----=

αηαα

()()028967

.091

.35937.265691.35933.442068508.099.022.25994.352762342.0=--?--?=

H7的疏水系数 097475.0028967.0068508.0767=+=+=αααd d

(8)低压加热器H8与轴封加热器(SG )

将H8与SG 作为一个整体考虑,采用图所示的热平衡范围列物质平衡和热平衡式。由热井的物质平衡式,得 874ααααα--=+d c st c (2)

热平衡式为

()'

'778884c

st c d c h h h h ?+++=ααααα 代入式(2),考虑h η,并整理成以4c α吸热为基础以进水焓'

c h 为基准的热平衡式,得 ()()[]()'84''77

'

8

8

c

w c h c d c

h h h h

h h -=?-+-αηαα

()(

)'

8'

'77'848c

c

d h c w c h h h h h h ----=

αηαα

()()028118

.05

.14557.25165.14591.359097475.099.05.14522.259762342.0=--?--?=

(9)凝气系数c α的计算与物质平衡校核 由热井的物质平衡计算c α

593549

.00432.0028118.0097475.0762342.0874=---=---=st

d c c ααααα

由汽轮机通流部分物质平衡来计算c α,以校核计算的准确性

???

?

??-=∑811j c αα

(043376.0089464.0037610.0082487.0071297.01++++-=

)593549.0028118.0028967.0025132.0=+++

两者计算结果相同,表明以上计算正确。

4,.新汽量0D 计算及功率校核

根据抽汽做功不足多耗新汽的公式来计算0D

???? ???-=?=∑8

1

001j j c c Y D D D αβ (1)计算0D 凝汽的比内功ic ω为

()kg kJ h q h c rh ic /5.15788.232955.51175.33960=-+=-+=ω

h t P D g

m ic e

c /1570.6981098

.05.1578300000

3600103600330=???=

?=

--ηηω

(2)计算0D

各级抽汽做功不足系数j Y 如下:

=-+=

ic

c

rh h q h Y ω11836123.05.15788.232955.51107.3138=-+

764840.05

.15788

.232955.51155.302522=-+=

-+=ic

c

rh h q h Y ω

635008.05.15788.232916.333233=-=-=ic

c

h h Y ω

516744.05

.15788

.232948.314544=-=

-=ic

c

h h Y ω

390035.05.15788.232947.294555=-=-=ic

c

h h Y ω

270782.05

.15788

.232923.275766=-=

-=ic

c

h h Y ω

206886.05.15788.232937.265677=-=-=ic

c

h h Y ω

118321.05

.15788.232957.251688=-=-=

ic

c

h h Y ω

j j j j Y h αα,和j D 的计算数据见下表(3)

表(3)j j j j Y h αα,和j D 的计算数据

j α j h

j j h α j Y j j Y α

()()

j j j D D h t D α0=

=1α0.071297 =1h 3138.07

=11h α223.734977 =1Y 0.836123 =11Y α0.059613 =1D 64.298943 =2α0.082487 =2h 3025.55 =22h α249.568543 =2Y 0.764840 =22Y α0.063089 =2D 74.390604 =3α0.037610 =3h 3332.16

=33h α125.322538

=3Y 0.635008 =33Y α0.023883

=3D 33.918443

=4α0.089464 =4h 3145.48

=44h α281.407223 =4Y 0.516744 =44Y α0.046230 =4D 80.682786 =5α0.043376 =5h 2945.47 =55h α127.762707

=5Y 0.390035 =55Y α0.016918

=5D 39.118489

=6α0.025132 =6h 2757.23

=66h α69.294704 =6Y 0.270782 =66Y α0.006805 =6D 22.665204 =7α0.028967 =7h 2656.37 =77h α76.947070 =7Y 0.206886 =77Y α0.005993 =7D 26.123785 =8α0.028118 =8h 2516.57 =88h α70.760915 =8Y 0.118321 =88Y α0.003327

=8D 25.358117 =c α0.593549 =c h 2329.8

=c c h α1382.850460

— —

=c D 535.290028

—

—

=∑h α2607.649137 —

=∑Y α0.225858

=0D 901.846399

则,抽汽做功不足汽耗增加系数β为

291753.1225858.011

118

1

=-=???? ??-=∑j j Y αβ

则汽轮机新汽耗量0D 为

()h t D D c /846399

.901291753.11570.69800=?==β

(3)功率校核 1kg 新汽比内功i ω为

?

??

?

???+?-?+=∑810c c j j rh rh i h h q h αααω

()kg kJ /982658

.1221649137.260755.511846216.075.3396=-?+=据此,可得汽轮发电机的功率'

e P 为

360098.0982658.1221846399.90136000'??==g m i e D P ηηω

MW 999957.299=

计算误差

%000014.0%100300

999957

.299300%100'=?-=?-=

?e

P e P e P

误差非常小,在工程允许范围内,表示上述计算正确。

5,热经济指标计算 1kg 新汽的比焓耗0q

1000w rh rh fw rh rh h q h h q h q -+=-+=αα

()kg kJ /261795

.263037.119955.511846216.075.3396=-?+= 汽轮机绝对内效率i η

%4586.46261795

.2630982658

.12210===q i

i ωη

汽轮发电机组绝对电效率e η

%5294.4598.0464586.0=?===mg i g m i e ηηηηηη

汽轮发电机组热耗率q

)/(978787.7906455294

.036003600

h kW kJ e

q ?===

η 汽轮发电机组汽耗率d

)/(006157.3261795

.2630978787.79060h kW kg q q d ?===

4.各汽水流量绝对值计算 由j j

D D α0=求出各处j D ,见表(3)

除氧器的选择:

1. 除氧器额定出力的计算:

计算额定工况下的出力,根据质量平衡原则,除氧器在额定工况下的出力M D 为

)/(h t D D D D D D c dj gj ma n M ++++=

式中

M D ──── 额定出力 (t/h );

n

D

──── 进入除氧器主凝结水量 (t/h );

ma D ──── 补充水流量 (t/h )

; gj

D ──── 高压加热器疏水流量 (t/h ); dj

D

──── 低压加热器疏水流量 (t/h );

c

D

──── 加热蒸汽量 (t/h );

则有

)/(h t D D D ma D D D c dj gj n M ++++=

()(t/h)

......'ααααD αD αD αD D αD d d c 'd d ma c 45.9870462640043760191394005154707623420846399901051547.0453404

0503040=++++?=??

? ??++++=?+?+?++?=

2. 除氧器水箱有效容积的计算:

有效贮水容积是指正常水位至出水管顶部水位之间的贮水量,它是根据发电厂全部锅炉额定负荷下的最大给水消耗量来确定的。根据我国水利电力部1984年新公布的《火力发电厂设计技术规程SDJI ─84》的规定,除氧水箱的有效总容积宜按下列要求确定:

(1)汽轮机单机容量为200MW 及以下机组为10~15min 的锅炉最大连续连续蒸发量时的给水消耗量

(2)汽轮机单机容量为200MW 以上机组为5~10min 的锅炉最大连续连续蒸发量时的给水消耗量。

则有效容积为:

)(133333.0)/(min 8)/(h h t D h t D b b ?=?

)(67.136133333.01025t =?=

水箱的有效容积应占几何容积的80%~85% 。取

%80=几何容积

有效容积

则几何容积为

170.83(t)

3. 查取火力发电设备技术手册,选择除氧器型号 根据上述计算结果,由火力发电设备技术手册选取的除氧器应满足以下条件:铭牌出力应大于额定出力M D =987.45,除氧器水箱容积应大于除氧器水箱几何容积170.83(t)。

除氧器技术规范如下:

制造厂家 上海电站辅机厂 除氧器型号 GC —1000 铭牌出力 1000t/h 结构形式 箱式 头部直径 2.5m 雾化区高 2.5m 设计压力 0.981MPa 设计温度 350℃ 工作压力 0.785MPa 进水温度 147.7℃ 出水温度 174.5℃ 运行方式 滑压

喷嘴工作压降 0.0588MPa 喷嘴组成 74只×16t/h 填料材料 不锈钢Ω形填料 填料高度 —

除氧器内径 2.5m 除氧器长度 8.6m 水箱容积 1803

m

机组容量 300MW 汽动给水泵的选择;

1. 汽动给水泵流量的计算:

在每一个给水系统,给水泵(不包括备用给水泵)出口的总流量(即最大给水消耗量)应保证供给其所连接的系统的全部锅炉在最大连续蒸发量时所需的给水量,即

锅筒锅炉:锅炉最大连续蒸发量的110% 直流锅炉:锅炉最大连续蒸发量的105% 对中间再热机组,给水泵入口的总流量,还应加上供再热蒸汽调温用的从泵中间级抽出的流量,以及漏出和注入给水泵轴封的流量差。

汽动给水泵流量为:

)/(73.5760012163.02

10846399.901051547.12051547.12330h m v D v D fw

=???=?=?

2. 汽动给水泵扬程的计算:

给水泵扬程应为下列各项之和: (1).从除氧器给水箱出口到省煤器进口介质流动总阻力(按锅炉最大连续蒸发量计算)。锅筒锅炉应另加20%的裕量,直流锅炉应另加10%的裕量。

(2).对锅筒锅炉,锅筒正常水位与除氧器给水箱正常水位间的水柱静压差。

对直流锅炉,锅炉水冷壁中汽化始,终点标高的平均值与除氧器给水箱正常水位间的水柱静压差。

如制造厂提供的锅炉本体总阻力中包括静压差,则该值应为省煤器进口与除氧器给水箱正常水位间的水柱静压差。

(3).锅炉最大连续蒸发量时,省煤器入口的进水压力。 (4).除氧器额定工作压力(取负值)。

如系统中考虑设置前置泵,则应减去前置泵的扬程。

汽动给水泵扬程为:

()m g P P H in out 98.202110

8.91099456.081.2036=??-=-=ρ

3. 查取火力发电设备技术手册,选择汽动给水泵型号 根据上述计算结果,由火力发电设备技术手册选取的汽动给水泵应满足以下条件:汽动给水泵流量应大于计算的流量576.73m 3/h ,汽动给水泵扬程应大于计算的扬程2021.98m 。

汽动给水泵型技术规范如下:

型号 FK5D32 生产厂 上海水泵厂 流量 610h m

/3

扬程 2412m 转速 5845r/min 台数×容量 3×50% 效率 82%

原动机型式 小汽轮机 原动机功率或泵轴功率 3×4356

凝结水泵的选择;

1. 凝结水泵流量的计算: 凝结水泵流量为:

)

/(34.5570010412.010846399.901593549.0330h m v D v D c c =???=?=?α

2. 凝结水泵扬程的计算: 凝结水泵出口压力为

MPa p out 78.1=

凝结水泵进口压力为

MPa P P c in 0299.0==

()m g P P H in out 58.17810

8.9100299.078.136=??-=-=ρ

3. 查取火力发电设备技术手册,选择凝结水泵型号

根据上述计算结果,由火力发电设备技术手册选取的凝结水泵应满足以下条件:凝结水泵流量应大于计算的流量557.34 m 3/h ,凝结水泵扬程应大于计算的扬程178.58m 。

凝结水泵型技术规范如下:

型号 18NL ─190 生产厂 上海水泵厂 流量 720h m

/3

扬程 190m 效率 80%

转速 1450r/min 台数×容量 2×100% 电动机或泵轴功率 550kw

发电厂原则性热力系统计算

发电厂原则性热力系统计算: 已知条件 1. 汽轮机形式和参数 制造厂家: 哈尔滨汽轮机厂 型 号: N300—16.7/538/538型 型 式: 亚临界、一次中间再热、单轴、双缸、双排汽、反动凝汽式汽轮 机 额定功率: 300MW 最大功率: 330MW 初蒸汽参数: =0p 16.67MPa ,=0t 538C ο 再热蒸汽参数: 冷段压力==in rh p p 2 3.653MPa ,冷段温度=in rh t 320.6C ο 热段压力=out rh p 3.288MPa ,热段温度=out rh t 538C ο 低压缸排汽参数: =c p 0.0299MPa ,=c t 32.1C ο , =c h 2329.8kJ/kg 给水泵小汽轮机耗汽份额:=st α0.0432 机组发电机实际发出功率:=' e P 300MW 给水泵出口压力: =pu p 20.81MPa 凝结水泵出口压力: 1.78MPa 机组机电效率: ==g m mg ηηη0.98 加热器效率: =h η0.99 额定排汽量: 543.8t/h 给水温度: 273.6℃ 冷却水温度: 20℃ 最高冷却水温度: 34℃ 额定工况时热耗率: (计算)7936.2Kj/KW .h (保证)7955Kj/KW .h 额定工况时汽耗率 3.043Kg/KW .h 主蒸汽最大进汽量: 1025t/h 工作转速: 3000r/min 旋转方向: 顺时针(从汽轮机向发电机看) 最大允许系统周波摆动: 48.5—50.5Hz 空负荷时额定转速波动: ±1r/min 噪音水平: 90db 通流级数: 36级

热电厂热力系统计算

热力发电厂课程设计 1.1 设计目的 1. 学习电厂热力系统规划、设计的一般途径和方案论证、优选的原则 2. 学习全面性热力系统计算和发电厂主要热经济指标计算的内容、方法 3. 提高计算机绘图、制表、数据处理的能力 1.2 原始资料 西安 某地区新建热电工程的热负荷包括: 1)工业生产用汽负荷; 2)冬季厂房采暖用汽负荷。 西安 地区采暖期 101 天,室外采暖计算温度 –5℃,采暖期室外平均温度 1.0℃,工业用汽 和采暖用汽热负荷参数均为 0.8MPa 、230℃。通过调查统计得到的近期工业热负荷和采暖热 负荷如下表所示: 1.3 计算原始资料 (1)锅炉效率根据锅炉类别可取下述数值: 锅炉类别 链条炉 煤粉炉 沸腾炉 旋风炉 循环流化床锅炉 锅炉效率 0.72~0.85 0.85~0.90 0.65~ 0.70 0.85 0.85~ 0.90 (2)汽轮机相对内效率、机械效率及发电机效率的常见数值如下: 汽轮机额定功率 750~ 6000 12000 ~ 25000 5000 汽轮机相对内效率 0.7~0.8 0.75~ 0.85 0.85~0.87 汽轮机机械效率 0.95~0.98 0.97~ 0.99 ~ 0.99 发电机效率 0.93~0.96 0.96~ 0.97 0.98~0.985 3)热电厂内管道效率,取为 0.96。 4)各种热交换器效率,包括高、低压加热器、除氧器,一般取 0.96~0.98。

5)热交换器端温差,取3~7℃。 2%

6)锅炉排污率,一般不超过下列数值: 以化学除盐水或蒸馏水为补给水的供热式电厂 以化学软化水为补给水的供热式电厂5% 7)厂内汽水损失,取锅炉蒸发量的3%。 8)主汽门至调节汽门间的压降损失,取蒸汽初压的3%~7%。 9)各种抽汽管道的压降,一般取该级抽汽压力的4%~8%。 10)生水水温,一般取5~20℃。 11)进入凝汽器的蒸汽干度,取0.88~0.95。 12)凝汽器出口凝结水温度,可近似取凝汽器压力下的饱和水温度。 2、原则性热力系统 2.1 设计热负荷和年持续热负荷曲线 根据各个用户的用汽参数和汽机供汽参数,逐一将用户负荷折算到热电厂供汽出口,见 表2-1 。用户处工业用汽符合总量:采暖期最大为175 t/h, 折算汇总到电厂出口处为166.65 t/h 。 2-1 折算到热电厂出口的工业热负荷,再乘以0.9 的折算系数,得到热电厂设计工业热负荷,再按供热比焓和回水比焓(回水率为零,补水比焓62.8 kJ/kg)计算出供热量,见表2-2。根据设计热负荷,绘制采暖负荷持续曲线和年热负荷持续曲线图,见图2-1 、图2-2。 表2-2 热电厂设计热负荷

板式换热器的换热计算方法Word版

板式换热器的计算方法 板式换热器的计算是一个比较复杂的过程,目前比较流行的方法是对数平均温差法和NTU法。在计算机没有普及的时候,各个厂家大多采用计算参数近似估算和流速-总传热系数曲线估算方法。目前,越来越多的厂家采用计算机计算,这样,板式换热器的工艺计算变得快捷、方便、准确。以下简要说明无相变时板式换热器的一般计算方法,该方法是以传热和压降准则关联式为基础的设计计算方法。 以下五个参数在板式换热器的选型计算中是必须的: ?总传热量(单位:kW). ?一次侧、二次侧的进出口温度 ?一次侧、二次侧的允许压力降 ?最高工作温度 ?最大工作压力 如果已知传热介质的流量,比热容以及进出口的温度差,总传热量即可计算得出。 温度 T1 = 热侧进口温度 T2 = 热侧出口温度 t1 = 冷侧进口温度 t2= 冷侧出口温度 热负荷 热流量衡算式反映两流体在换热过程中温度变化的相互关系,在换热器保温良好,无热损失的情况下,对于稳态传热过程,其热流量衡算关系为: (热流体放出的热流量)=(冷流体吸收的热流量)

在进行热衡算时,对有、无相变化的传热过程其表达式又有所区别。

(1)无相变化传热过程 式中 Q----冷流体吸收或热流体放出的热流量,W; m h,m c-----热、冷流体的质量流量,kg/s; C ph,C pc------热、冷流体的比定压热容,kJ/(kg·K); T1,t1 ------热、冷流体的进口温度,K; T2,t2------热、冷流体的出口温度,K。 (2)有相变化传热过程 两物流在换热过程中,其中一侧物流发生相变化,如蒸汽冷凝或液体沸腾,其热流量衡算式为: 一侧有相变化 两侧物流均发生相变化,如一侧冷凝另一侧沸腾的传热过程 式中 r,r1,r2--------物流相变热,J/kg; D,D1,D2--------相变物流量,kg/s。 对于过冷或过热物流发生相变时的热流量衡算,则应按以上方法分段进行加和计算。

热电厂热力系统计算

热力发电厂课程设计 1.1设计目的 1.学习电厂热力系统规划、设计的一般途径和方案论证、优选的原则 2.学习全面性热力系统计算和发电厂主要热经济指标计算的内容、方法 3.提高计算机绘图、制表、数据处理的能力 1.2原始资料 西安某地区新建热电工程的热负荷包括: 1)工业生产用汽负荷; 2)冬季厂房采暖用汽负荷。 西安地区采暖期101天,室外采暖计算温度–5℃,采暖期室外平均温度1.0℃,工业用汽和采暖用汽热负荷参数均为0.8MPa、230℃。通过调查统计得到的近期工业热负荷和采暖热负荷如下表所示: 热负荷汇总表 1.3计算原始资料 (1)锅炉效率根据锅炉类别可取下述数值: 锅炉类别链条炉煤粉炉沸腾炉旋风炉循环流化床锅炉 锅炉效率0.72~0.85 0.85~0.90 0.65~0.70 0.85 0.85~0.90 (2)汽轮机相对内效率、机械效率及发电机效率的常见数值如下: 汽轮机额定功率750~6000 12000~25000 5000 汽轮机相对内效率0.7~0.8 0.75~0.85 0.85~0.87 汽轮机机械效率0.95~0.98 0.97~0.99 ~0.99 发电机效率0.93~0.96 0.96~0.97 0.98~0.985 (3)热电厂内管道效率,取为0.96。 (4)各种热交换器效率,包括高、低压加热器、除氧器,一般取0.96~0.98。 (5)热交换器端温差,取3~7℃。

(6)锅炉排污率,一般不超过下列数值: 以化学除盐水或蒸馏水为补给水的供热式电厂2% 以化学软化水为补给水的供热式电厂5% (7)厂内汽水损失,取锅炉蒸发量的3%。 (8)主汽门至调节汽门间的压降损失,取蒸汽初压的3%~7%。 (9)各种抽汽管道的压降,一般取该级抽汽压力的4%~8%。 (10)生水水温,一般取5~20℃。 (11)进入凝汽器的蒸汽干度,取0.88~0.95。 (12)凝汽器出口凝结水温度,可近似取凝汽器压力下的饱和水温度。 2、原则性热力系统 2.1设计热负荷和年持续热负荷曲线 根据各个用户的用汽参数和汽机供汽参数,逐一将用户负荷折算到热电厂供汽出口,见表2-1。用户处工业用汽符合总量:采暖期最大为175 t/h,折算汇总到电厂出口处为166.65 t/h。 表2-1 热负荷汇总表 折算到热电厂出口的工业热负荷,再乘以0.9的折算系数,得到热电厂设计工业热负荷,再按供热比焓和回水比焓(回水率为零,补水比焓62.8 kJ/kg)计算出供热量,见表2-2。根据设计热负荷,绘制采暖负荷持续曲线和年热负荷持续曲线图,见图2-1、图2-2。 表2-2 热电厂设计热负荷

600MW凝汽式机组原则性热力计算

国产600MV凝汽式机组全厂原则性热力系统计算 (一)计算任务 1.最大计算功率下的汽轮机进汽量D,回热系统各汽水流量D j; 2?计算机组和全厂的热经济性指标(机组汽耗量、机组热耗量、机组热耗率、绝对电效率、 管道效率、全厂热耗率、全厂标准煤耗率、全厂热效率); 3?按《火力发电厂热力系统设计制图规定》绘出全厂原则性热力系统图,并将所计算的全部汽水流量绘制成表格,绘制回热系统计算点汽水参数表格,并进行功率校核。 (二)计算类型:定功率计算 (三)系统简介 国产600MW凝汽式机组,机组为亚临界压力、一次中间再热、单轴、反动式、四缸四排汽机组。汽轮机高、中、低压转子均为有中心孔的整锻转子。汽轮机配HG-2008/18-YM2型 亚临界压力强制循环汽包炉。采用一级连续排污系统,扩容器分离出得扩容蒸汽送入除氧器。 该系统共有八级抽汽。其中第一、二、三级抽汽分别供三台高压加热器,第五、六、七、 八级抽汽分别供四台低压加热器,第四级抽汽作为除氧器的加热汽源。八级回热加热器(除 氧器除外)均装设了疏水冷却器,以充分利用本级疏水热量来加热本级主凝结水。三级高压 加热器均安装了内置式蒸汽冷却器,将三台高压加热器上端差分别减小为-1.7 C、0C、0C, 从而提高了系统的热经济性。四台低压加热器上端差均为 2.8 C,八级加热器下端差(除氧 器除外)均为5.5 Co 汽轮机的主凝结水由凝结水泵送出,依次流过轴封加热器、4台低压加热器,进入除氧 器。然后由汽动给水泵升压,经三级高压加热器加热,最终给水温度达到273.3 C,进入锅 炉。 三台高加疏水逐级自流至除氧器;四台低加疏水逐级自流至凝汽器。凝汽器为双压式凝汽器,汽轮机排汽压力0.0049MPa ,凝汽器压力下饱和水焓h'c=136.2 ( kJ/kg)与单压凝汽器相比,双压凝汽器由于按冷却水温度低、高分出了两个不同的汽室压力,因此它具有更低些的凝汽器平均压力,汽轮机的理想比焓降增大。 给水泵汽轮机(以下简称小汽机)的汽源为中压缸排汽(第4级抽汽),无回热加热, 其排汽亦进入凝汽器。热力系统的汽水损失计有:全厂汽水损失、锅炉排污量(因排污率较 小,未设排污利用系统)。 轴封漏气量D sg =2%D 0全部送入轴封加热器来加热主凝结水,化学补充水量直接送入凝 汽器。 (四)全厂原则性热力系统图如图4-2所示。

热力管道水力计算表

热力管道水力计算表

————————————————————————————————作者:————————————————————————————————日期: ?

热力管道水力计算表(一) Kd=0.5mm r=958.4kg/m3 DN 25 32 4050 DN 253240 50 70 D w×δ32×25 38×2.545×2.557×3.5D w×δ32×2.538×2.545×2.557×3.573×3.5 G(t/h) W R W R W R WR G(t/h)W RW R W R W R WR 0.20.1 0. 95 1.250.63 34.2 0.4 2 1 1.6 0.2 9 4.2 0.1 8 1. 34 0.22 0.11 1.1 4 1.3 0. 66 37 0. 44 1 2.6 0.3 4.5 1 0.1 9 1.4 4 0. 11 0. 34 0.24 0.1 2 1.3 5 1.35 0.68 39. 9 0.46 13.6 0.3 1 4. 86 0.2 1 .55 0 .1 1 0.37 0.26 0.13 1.59 1.40 0.7 1 42.9 0. 47 1 4 .6 0.3 2 5.2 1 0.2 1 1. 6 7 0.1 2 0.3 9 0.28 0.1 4 1. 82 1.450.73 46 0.49 15 .7 0.33 5.5 9 0.2 1 1.78 0. 12 0.42 0.30 0. 15 2.0 8 1.50 0. 76 49.2 0 .5 1 16.8 0.3 5 5.9 8 0.2 2 1.91 0.1 3 0.4 5 0.320.1 6 2.3 7 1.55 0.7 9 52.6 0.53 17 .9 0.3 6 6 .3 8 0 .23 2.02 0.13 0.48 0.340.17 2.7 1 1.6 0.8 1 56 0.5 4 19.1 0.3 7 6.8 0.2 4 2.14 0. 13 0.5

板式换热器热力计算及分析(整合)

第一章概论 综述 板式换热器发展简史 目前板式换热器已成为高效、紧凑的热交换设备,大量地应用于工业中。它的发展已有一百多年的历史。 德国在1878年发明了板式换热器,并获得专利,到1886年,由法国首次设计出沟道板板式换热器,并在葡萄酒生产中用于灭菌。APV公司的在1923年成功地设计了可以成批生产的板式换热器,开始时是运用很多铸造青铜板片组合在一起,很像板框式压滤机。1930年以后,才有不锈钢或铜薄板压制的波纹板片板式换热器,板片四周用垫片密封,从此板式换热器的板片,由沟道板的形式跨入了现代用薄板压制的波纹板形式,为板式换热器的发展奠定了基础。 与此同时,流体力学与传热学的发展对板式换热器的发展做出了重要的贡献,也是板式换热器设计开发最重要的技术理论依据。如:19世纪末到20世纪初,雷诺(Reynolds)用实验证实了层流和紊流的客观存在,提出了雷诺数——为流动阻力和损失奠定了基础。此外,在流体、传热方面有杰出贡献的学者还有瑞利(Reyleigh)、普朗特(Prandtl)、库塔(Kutta)、儒可夫斯基(жуковскиǔ)、钱学森、周培源、吴仲华等。 通过广泛的应用与实践,人们加深了对板式换热器优越性的认识,随着应用领域的扩大和制造技术的进步,使板式换热器的发展加快,目前已成为很重要的换热设备。 近几十年来,板式换热器的技术发展,可以归纳为以下几个方面。 1:研究高效的波纹板片。初期的板片是铣制的沟道板,至三四十年代,才用薄金属板压制成波纹板,相继出现水平平直波纹、阶梯形波纹、人字形波纹等形式繁多的波纹片。同一种形式的波纹,又对其波纹的断面尺寸——波纹的高度、节距、圆角等进行大量的研究,同时也发展了一些特殊用途的板片。 2:研究适用于腐蚀介质的板片、垫片材料及涂(镀)层。 3:研究提高使用压力和使用温度。 4:发展大型板式换热器。 5:研究板式换热器的传热和流体阻力。

板式换热器选型与计算方法

板式换热器选型与计算方法 板式换热器的选型与计算方法 板式换热器的计算方法 板式换热器的计算是一个比较复杂的过程,目前比较流行的方法是对数平均温差法和NTU法。在计算机没有普及的时候,各个厂家大多采用计算参数近似估算和流速-总传热系数曲线估算方法。目前,越来越多的厂家采用计算机计算,这样,板式换热器的工艺计算变得快捷、方便、准确。以下简要说明无相变时板式换热器的一般计算方法,该方法是以传热和压降准则关联式为基础的设计计算方法。 以下五个参数在板式换热器的选型计算中是必须的: 总传热量(单位:kW). 一次侧、二次侧的进出口温度 一次侧、二次侧的允许压力降 最高工作温度 最大工作压力 如果已知传热介质的流量,比热容以及进出口的温度差,总传热量即可计算得出。 温度 T1 = 热侧进口温度 T2 = 热侧出口温度 t1 = 冷侧进口温度 t2= 冷侧出口温度 热负荷 热流量衡算式反映两流体在换热过程中温度变化的相互关系,在换热器保温良好,无热损失的情况下,对于稳态传热过程,其热流量衡算关系为: (热流体放出的热流量)=(冷流体吸收的热流量)

在进行热衡算时,对有、无相变化的传热过程其表达式又有所区别。 (1)无相变化传热过程 式中 Q----冷流体吸收或热流体放出的热流量,W; mh,mc-----热、冷流体的质量流量,kg/s; Cph,Cpc------热、冷流体的比定压热容,kJ/(kg·K); T1,t1 ------热、冷流体的进口温度,K; T2,t2------热、冷流体的出口温度,K。 (2)有相变化传热过程 两物流在换热过程中,其中一侧物流发生相变化,如蒸汽冷凝或液体沸腾,其热流量衡算式为: 一侧有相变化 两侧物流均发生相变化,如一侧冷凝另一侧沸腾的传热过程 式中 r,r1,r2--------物流相变热,J/kg; D,D1,D2--------相变物流量,kg/s。 对于过冷或过热物流发生相变时的热流量衡算,则应按以上方法分段进行加和计算。 对数平均温差(LMTD) 对数平均温差是换热器传热的动力,对数平均温差的大小直接关系到换热器传热难易程度.在某些特殊情况下无法计算对数平均温差,此时用算术平均温差代替对数平均温差,介质在逆流情况和在并流情况下的对数平均温差的计算方式是不同的。在一些特殊情况下,用算术平均温差代替对数平均温差。 逆流时: 并流时:

发电厂原则性热力系统计算

发电厂原则性热力系统计算: 已知条件 1. 汽轮机形式和参数 制造厂家: 哈尔滨汽轮机厂 型 号: N300—16.7/538/538型 型 式: 亚临界、一次中间再热、单轴、双缸、双排汽、反动凝汽式汽轮 机 额定功率: 300MW 最大功率: 330MW 初蒸汽参数: =0p 16.67MP a ,=0 t 538C 再热蒸汽参数: 冷段压力 ==in rh p p 2 3.653MPa ,冷段温度=in rh t 320.6C 热段压力=out rh p 3.288MP a ,热段温度=out rh t 538C 低压缸排汽参数: =c p 0.0299M Pa ,=c t 32.1C , =c h 2329.8kJ/kg 给水泵小汽轮机耗汽份额:=st α0.0432 机组发电机实际发出功率:=' e P 300MW 给水泵出口压力: =pu p 20.81M Pa 凝结水泵出口压力: 1.78MPa 机组机电效率: ==g m mg ηηη0.98 加热器效率: =h η0.99 额定排汽量: 543.8t/h 给水温度: 273.6℃ 冷却水温度: 20℃ 最高冷却水温度: 34℃ 额定工况时热耗率: (计算)7936.2Kj /KW .h (保证)7955Kj/K W.h 额定工况时汽耗率 3.043K g/KW .h 主蒸汽最大进汽量: 1025t/h 工作转速: 3000r/min 旋转方向: 顺时针(从汽轮机向发电机看) 最大允许系统周波摆动: 48.5—50.5Hz 空负荷时额定转速波动: ±1r/m in 噪音水平: 90db 通流级数: 36级

发电厂热力设备及系统

发电厂热力设备及系统 07623班参考资料 :锅炉设备及系统 1有关锅炉的组成(本体、辅助设备) 锅炉包括燃烧设备和传热设备; 由炉膛、烟道、汽水系统以及炉墙和构架等部分组成的整体,称为锅炉本体; 供给空气的送风机、排除烟气的引风机、煤粉制备系统、给水设备和除灰除尘设备等一系列设备为辅助设备。 2 A燃料的组成成份 化学分析:碳(C)、氢(H )、氧(0)、氮(N )、硫(S)五种元素和水分(M )、灰分(A)两种成分。 B水分、硫分对工作的影响; 硫分对锅炉工作的影响:硫燃烧后形成的SO3和部分SO2,与烟气中的蒸汽相遇, 能形成硫酸和亚硫酸蒸汽,并在锅炉低温受热面等处凝结,从而腐蚀金属;含黄铁矿硫的 煤较硬,破碎时要消耗更多的电能,并加剧磨煤机的磨损。 水分对锅炉工作的危害:(1)降低发热量(2)阻碍着火及燃烧(3)影响煤的磨制及煤粉的输送(4)烟气流过低温受热面产生堵灰及低温腐蚀。 C水分、灰分、挥发分的概念: 水分:由外部水和内部水组成;外部水分,即煤由于自然干燥所失去的水分,又叫表面水分。失去表面水分后的煤中水分称为内部水分,也叫固有水分。 挥发分:将固体燃料在与空气隔绝的情况下加热至850摄氏度,则水分首先被蒸发 出来,继续加热就会从燃料中逸出一部分气态物质,包括碳氢化合物、氢、氧、氮、挥发性硫和一氧化碳等气体。 灰分:煤中含有不能燃烧的矿物杂质,它们在煤完全燃烧后形成灰分。 D挥发分对锅炉的影响: 燃料挥发分的高低对对燃烧过程有很大影响。挥发分高的煤非但容易着火,燃烧比较稳定,而且也易于燃烧安全;挥发分低的煤,燃烧不够稳定,如不采取必要的措施来改 善燃烧条件,通常很难使燃烧安全。 E燃料发热量:发热量是单位质量的煤完全燃烧时放出的全部热量。煤的发热量分为高位发热量和低位发热量。1kg燃料完全燃烧时放出的全部热量称为高位发热量;从高 位发热量中扣除烟气中水蒸气汽化潜热后,称为燃料的低位发热量。 F标准煤:假设其收到基低位发热量等于29270kj/kg的煤。(书88页) G灰的性质:固态排渣煤粉炉中,火焰中心气温高达1400~1600摄氏度。在这样的 高温下,燃料燃烧后灰分多呈现融化或软化状态,随烟气一起运动的灰渣粒,由于炉膛水冷壁受热面的吸热而同烟气一起冷却下来。如果液态的渣粒在接近水冷壁或炉墙以前已经 因温度降低而凝结下来,那么它们附着到受热面管壁上时,将形成一层疏松的灰层,运行 中通过吹灰很容易将它们除掉,从而保持受热面的清洁。若渣粒以液体或半液体粘附在受热面管壁或炉墙上,将形成一层紧密的灰渣层,即为结渣。 H灰分对锅炉工作的危害:(1)降低发热量(2)阻碍着火及燃烧(3)烟气携带飞灰流过受热面产生结渣、积灰、磨损、腐蚀等有害现象。 3热平衡: 输入锅炉的热量=有效利用热量(输出锅炉的热量)+未完全燃烧的热损失+其它热损失

汽轮机火用分析方法的热力系统计算

汽轮机火用分析方法的热力系统计算 前言 在把整个汽轮机装置系统划分成若干个单元的过程中,任何一个单元由于某些因素而引起的微弱变化,都会影响到其它单元。这种引起某单元变化的因素叫做“扰动”。也就是说,某单元局部参量的微小变化(即扰动),会引起整个系统的“反弹”,但是它不会引起系统所有参数的“反弹”。就汽轮机装置系统而言,系统产生的任何变化,都可归结为扰动后本级或邻近级抽汽量的变化,从而引起汽轮机装置系统及各单元的火用损变化。因此,在对电厂热力系统进行经济性分析时,仅计算出某一工况下各单元火用损失分布还是不够的,还应计算出当某局部参量变化时整个热力系统火用效率变化情况。 1、火用分析方法 与热力系统的能量分析法一样,可以把热力系统中的回热加热器分为疏水放流式和汇集式两类(参见图1和图2),并把热力系统的参数整理为3类:其一是蒸汽在加热器中的放热火用,用q’表示;其二是疏水在加热器中的放热火用,用y 表示;其三是给水在加热器中的火用升,以r’表示。其计算方法与能量分析法类似。

对疏水式加热器: 对疏水汇集式加热器: 式中,e f、e dj、e sj分别为j级抽汽比火用、加热器疏水比火用和加热器出口水比火用。1.1 抽汽有效火用降的引入 对于抽汽回热系统,某级回热抽汽减少或某小流量进入某加热器“排挤”抽汽量,诸如此类原因使某级加热器抽汽产生变化(一般是抽汽量减少),如果认为此变化很小而不致引起加热器及热力系统参数变化,那么便可基于等效焓降理论引入放热火用效率来求取某段抽汽量变化时对整个系统火用效率的影响。 为便于分析,定义抽汽的有效火用降,在抽汽减少的情况下表示1kg排挤抽汽做功的增加值;在抽汽量增加时,则表示做功的减少值;用符号Ej来表示。当从靠近凝汽器侧开始,

600MW凝汽式机组全厂原则性热力系统计算

[键入文字] 华址电力*营 《热力发电厂》课程设计 题目:国产600MW凝汽式机组全厂原则性热力系统设计 计算 指导教师:李惊涛 专业:热能与动力工程 班级: 热能09 学号: 1091 姓名: 能源动力与机械工程学院

目录 一、............................................................. 课程设计的目的 3 二、................................................................... 计算任务 3 三、............................................................... 计算原始资料 3 3.1汽轮机形式及参数 (3) 3.2回热加热系统参数 (3) 3.3锅炉型式及参数 (4) 3.4其他数据 (4) 3.5简化条件 (4) 四、................................................................. 热系统计算 5 4.1汽水平衡计算 (5) 4.2 汽轮机进汽参数计算 (5) 4.3辅助计算 (5) 4.4各级加热器进、出水参数计算 (6) 4.5高压加热器组及除氧器抽汽系数计算 (7) 4.6除氧器抽汽系数计算 (8) 4.7低压加热器组抽汽系数计算 (8) 4.8汽轮机排汽量计算与校核 (10) 4.9汽轮机内功计算 (11) 4.10汽轮机发电机组热经济性指标计算 (12) 4.11全厂热经济性指标计算 (13) 五、反平衡校核 14 六、参考资料 15 附图(汽态膨胀过程线) (16)

常用热力单位换算表

常用热力单位换算表 一、热量单位换算 1、常用热量单位介绍 A、焦耳(J)、千焦(KJ)、吉焦(GJ),工程计算广为采用,国际单位制。热力计算、热计量、热量化验等实际操作中常见,国家标准及图表、线图查询等规范性技术文件中主要表达的单位。但是,其他导出单位及工程习惯相互交织,使得这种单位在今天热力计算中不 是很方便。 B瓦特(W、千瓦(KW)、兆瓦(MW,工程导出单位,是供热工程常用单位,如热 水锅炉热容量:7MW 14MW 29MW 56MW…等,习惯上常说到的10t、20t、40t、80t...等锅炉,相当于同类容量蒸汽锅炉的设计出力?工程上热水锅炉和换热站热计量仪表、暖通供热设计计算、估算、供热指标等,广泛采用。 C卡(car)、千卡(Kcal)...,已经淘汰的热量单位,但是工程中还在使用,特别是大量的技术书籍,例如煤的标准发热量7000Kcal。 2、基本计算公式 1W= 1KW=860Kca,1Kcal=; 1t 饱和蒸汽==700KW==6万Kcal; 1kg 标煤=7000Kcal=29300KJ===8141W=; 1GJ=1000MJ 1MJ=1000KJ 1KJ=1000J 1Kcal= 1W=(热工当量,不是物理关系,但热力计算常用) 3、常用单位换算

4、制冷机热量换算 1 美国冷吨=3024千卡/ 小时(kcal/h )=千瓦(KW) 1日本冷吨=3320千卡/ 小时(kcal/h )=千瓦(KW) 1冷吨就是使1吨0C的水在24小时内变为0C的冰所需要的制冷量。)1马力(或1匹马功率)=瓦(W =千瓦(KW 1 千卡/ 小时(kcal/h )=瓦(W) 、压力单位换算 1、1 Mpa= 1 000 Kp;a 1Kpa=1000pa 2、1 标准大气压==1 标准大气压 1 标准大气压=1 公斤压力=100Kpa=1bar 1mmHg = = Pa (帕) 1mmH20=10P(a 帕) 1KPa=1000Pa=100mmH2毫米水柱) 1bar=1000mbar 1mbar==100pa

换热器及其基本计算

姓名:杜鑫鑫学号:0903032038 合肥学院 材 料 工 程 基 础 姓名: 班级:09无机非二班 学号:\ 课题名称:换热器及其基本计算 指导教师:胡坤宏

换热器及其基本计算 一、换热器基础知识 (1)换热器的定义: 换热器是指在两种温度不同的流体中进行换热的设备。 (2)换热器的分类: 由于应用场合不同,工程上应用的换热器种类很多,这些换热器照工作原理、结构和流体流程分类。 二、几个不同的换热器 (1)管壳式换热器 管壳式换热器又称列管式换热器,是一种通用的标准换热设备。它具有结构简单、坚固耐用、造价低廉、用材广泛、清洗方便、适应性强等优点,应用最为广泛,在换热设备中占据主导地位。 管壳式换热器是把换热管束与管板连接后,再用筒体与管箱包起来,形成两个独立的空间。管内的通道及与其相贯通的管箱称为管程;管外的通道及与其相贯通的部分称为壳程。一种流体在管内流动,而另一种流体在壳与管束之间从管外表面流过,为了保证壳程流体能够横向流过管束,以形成较高的传热速率,在外壳上装有许多挡板。 而壳管式换热器又可根据不同分为U形管式换热器、固定管板换热器、浮头式换热器、填料函式换热器几类。 (2) 套管式换热器 套管式换热器是用两种尺寸不同的标准管连接而成同心圆套管,外面的叫壳程,内部的叫管程。两种不同介质可在壳程和管程内逆向流动(或同向)以达到换热的效果。 套管式换热器以同心套管中的内管作为传热元件的换热器。两种不同直径的管子套在一起组成同心套管,每一段套管称为“一程”,程的内管(传热管)借U形肘管,而外管用短管依次连接成排,固定于支架上。热量通过内管管壁由一种流体传递给另一种流体。通常,热流体由上部引入,而冷流体则由下部引入。套管中外管的两端与内管用焊接或法兰连接。内管与U形肘管多用法兰连接,便于传热管的清洗和增减。每程传热管的有效长度取4~7米。这种换热器传热面积最高达18平方米,故适用于小容量换热。当内外管壁温差较大时,可在外管设置U形膨胀节或内外管间采用填料函滑动密封,以减小温差应力。管子可用钢、铸铁、陶瓷和玻璃等制成,若选材得当,它可用于腐蚀性介质的换热。这种换热器具有若干突出的优点,所以至今仍被广泛用于石油化工等工业部门。

热力发电厂课程设计说明书国产600MW凝汽式机组全厂原则性热力系统设计计算word文档

国产600MW 凝汽式机组全厂原则性热力系统设计计算 1 课程设计的目的及意义: 电厂原则性热力系统计算的主要目的就是要确定在不同负荷工况下各部分汽水流量及参数、发电量、供热量及全厂的热经济性指标,由此可衡量热力设备的完善性,热力系统的合理性,运行的安全性和全厂的经济性。如根据最大负荷工况计算的结果,可作为发电厂设计时选择锅炉、热力辅助设备、各种汽水管道及附件的依据。 2 课程设计的题目及任务: 设计题目:国产600MW 凝汽式机组全厂原则性热力系统设计计算。 计算任务: ㈠ 根据给定的热力系统数据,在h - s 图上绘出蒸汽的汽态膨胀线 ㈡ 计算额定功率下的汽轮机进汽量0D ,热力系统各汽水流量j D ㈢ 计算机组和全厂的热经济性指标(机组进汽量、机组热耗量、机组汽耗率、机组热耗率、 绝对电效率、全厂标准煤耗量、全厂标准煤耗率、全厂热耗率、全厂热效率) ㈣ 按《火力发电厂热力系统设计制图规定》绘制出全厂原则性热力系统图 3 已知数据: 汽轮机型式及参数 机组型式:亚临界、一次中间再热、四缸四排汽、单轴、凝汽式汽轮机;

锅炉型式及参数 锅炉型式英国三井2027-17.3/541/541额定蒸发量Db:2027t/h 额定过热蒸汽压力P b17.3MPa 额定再热蒸汽压力 3.734MPa 额定过热蒸汽温度541℃ 额定再热蒸汽温度541℃ 汽包压力:P du18.44MP 锅炉热效率92.5% 汽轮机进汽节流损失4% 中压缸进汽节流损失2% 轴封加热器压力P T98kPa 疏水比焓415kJ/kg 汽轮机机械效率98.5% 发电机效率99% 补充水温度20℃ 厂用电率0.07 4 计算过程汇总: ㈠原始资料整理:

简单计算板式换热器板片面积

选用板式换热器就是要选择板片的面积的简单方法: Q=K×F×Δt, Q——热负荷 K——传热系数 F——换热面积 Δt——传热温差(一般用对数温差) 传热系数取决于换热器自身的结构,每个不同流道的板片,都有自身的经验公式,如果不严格的话,可以取2000~3000。最后算出的板换的面积要乘以一定的系数如1.2。 艾瑞德板式换热器(江阴)有限公司作为专业的可拆式板式换热器生产商和制造商,专注于可拆式板式换热器的研发与生产。ARD艾瑞德专业生产可拆式板式换热器(PHE)、换热器密封垫(PHEGASKET)、换热器板片(PHEPLATE)并提供板式换热器维护服务(PHEMAINTENANCE)的专业换热器厂家。

ARD艾瑞德拥有卓越的设计和生产技术以及全面的换热器专业知识,一直以来ARD致力于为全球50多个国家和地区的石油、化工、工业、食品饮料、电力、冶金、造船业、暖通空调等行业的客户提供高品质的板式换热器,良好地运行于各行业,ARD已发展成为可拆式板式换热器领域卓越的厂家。 ARD艾瑞德同时也是板式换热器配件(换热器板片和换热器密封垫)领域专业的供应商和维护商。能够提供世界知名品牌(包括:阿法拉伐/AlfaLaval、斯必克/SPX、安培威/APV、基伊埃/GEA、传特/TRANTER、舒瑞普/SWEP、桑德斯/SONDEX、艾普尔.斯密特/API.Schmidt、风凯/FUNKE、萨莫威孚/Thermowave、维卡勃Vicarb、东和恩泰/DONGHWA、艾克森ACCESSEN、MULLER、FISCHER、REHEAT等)的所有型号将近2000种的板式换热器板片和垫片,ARD艾瑞德实现了与各品牌板式换热器配件的完全替代。全球几十个国家的板式换热器客户正在使用ARD 提供的换热器配件或接受ARD的维护服务(包括定期清洗、维修及更换配件等维护服务)。 无论您身在何处,无论您有什么特殊要求,ARD都能为您提供板式换热器领域的系统解决方案。

热力发电厂课程设计---660MW凝汽式机组全厂原则性热力系统计算

660MW凝汽式机组全厂原则性热力系统计算 (设计计算) 一、计算任务书 (一)计算题目 国产660MW凝汽式机组全厂原则性热力系统计算(设计计算)(二)计算任务 1.根据给定热力系统数据,计算气态膨胀线上各计算点的参数, 并在h-s图上绘出蒸汽的气态膨胀线; 2.计算额定功率下的气轮机进汽量Do,热力系统各汽水流量D j、G j; 3.计算机组的和全厂的热经济性指标; 4.绘出全厂原则性热力系统图,并将所计算的全部汽水参数详细 标在图中(要求计算机绘图)。 (三)计算类型 定功率计算 (四)热力系统简介 某火力发电场二期工程准备上两套660MW燃煤汽轮发电机组,采用一炉一机的单元制配置。其中锅炉为德国BABCOCK公司生产的2208t/h自然循环汽包炉;气轮机为GE公司的亚临界压力、一次中间再热660MW凝汽式气轮机。 全厂的原则性热力系统如图5-1所示。该系统共有八级不调节抽汽。其中第一、二、三级抽汽分别供三台高压加热器,第五、六、七、八级抽汽分别供四台低压加热器,第四级抽汽作为压力除氧器的加热汽源。 第一、二、三级高压加热器均安装了内置式蒸汽冷却器,上端差分别为℃、0℃、℃。第一、二、三、五、六、七级回热加热器装设疏水冷却器,下端差均为℃。 气轮机的主凝结水由凝结水泵送出,依次流过轴封加热器、4台低压加热器,进入除氧器。然后由气动给水泵升压,经三级高压加热器加热,最终给水温度达到℃,进入锅炉。 三台高压加热器的疏水逐级自流至除氧器,第五、六、七级低压加热器的疏水逐级自流至第八级低压加热器;第八级低加的疏水用疏水泵送回本级的主凝结水出口。 凝汽器为双压式凝汽器,气轮机排气压力。给水泵气轮机(以下简称小汽机)的汽源为中压缸排汽(第四级抽汽),无回热加热其排

热电厂热力系统计算

热电厂热力系统计算

————————————————————————————————作者: ————————————————————————————————日期:

热力发电厂课程设计 1.1设计目的 1.学习电厂热力系统规划、设计的一般途径和方案论证、优选的原则 2.学习全面性热力系统计算和发电厂主要热经济指标计算的内容、方法 3.提高计算机绘图、制表、数据处理的能力 1.2原始资料 西安某地区新建热电工程的热负荷包括: 1)工业生产用汽负荷; 2)冬季厂房采暖用汽负荷。 西安地区采暖期101天,室外采暖计算温度–5℃,采暖期室外平均温度1.0℃,工业用汽和采暖用汽热负荷参数均为0.8MPa、230℃。通过调查统计得到的近期工业热负荷和采暖热负荷如下表所示: 热负荷汇总表 项目单位 采暖期非采暖期 最大平均最小最大平均最小 用户热负荷工业t/h 175 142 108 126 92 75采暖t/h 177 72 430 0 0 1.3计算原始资料 (1)锅炉效率根据锅炉类别可取下述数值: 锅炉类别链条炉煤粉炉沸腾炉旋风炉循环流化床锅炉锅炉效率0.72~0.85 0.85~0.90 0.65~0.700.85 0.85~0.90(2)汽轮机相对内效率、机械效率及发电机效率的常见数值如下: 汽轮机额定功率750~6000 12000~25000 5000 汽轮机相对内效率0.7~0.8 0.75~0.85 0.85~0.87 汽轮机机械效率0.95~0.98 0.97~0.99 ~0.99 发电机效率0.93~0.96 0.96~0.97 0.98~0.985(3)热电厂内管道效率,取为0.96。 (4)各种热交换器效率,包括高、低压加热器、除氧器,一般取0.96~0.98。 (5)热交换器端温差,取3~7℃。

热力标准系统计算模板

计算原始资料: 1.汽轮机型式及参数 (1)机组型式:亚临界、一次中间再热、四缸四排汽、单轴、凝汽式汽轮机; (2)额定功率:p e=600MW (3)主蒸汽参数(主汽阀前):p0=16.7MPa,t0=537℃; (4)再热蒸汽参数(进汽阀前):热段:p rh=3.23MPa,t rh=537℃ 冷段:pˊrh=3.56MPa,tˊrh=315℃(5)汽轮机排汽压力p c=4.4/5.39 MPa,排汽比焓:h c=2333.8KJ/Kg。2.回热加热系统参数: (1)机组各级回热抽汽参数见表1-1; 表1-1 回热加热系统原始汽水参数 项目单位H1 H2 H3 H4 H5 H6 H7 H8 Mpa 5.89 3.59 1.6 0.74 0.305 0.13 0.07 0.022 抽汽压力pˊ j 抽汽比焓h KJ/Kg 3133 3016 3317 3108 2913 2750 2650 2491 j 抽汽管道压 % 3 3 3 3 3 3 3 3 损δp j Mpa 20.1 20.1 20 0.71 1.724 1.724 1.72 1.724 水侧压力p w 加热器上端 差δ ℃-1.7 0 0 0 2.8 2.8 2.8 2.8 t ℃380.9 316 429 323 223.2 137 88.5 2.8 抽汽温度t wj 加热器下端 ℃ 5.5 5.5 5.5 5.5 5.5 5.5 5.5 差δ t1 (2)最终给水温度:t fw=274.1℃; (3)给水泵出口压力:p pu=20.13MPa,给水泵效率:ηpu=0.83; (4)除氧器至给水泵高差:H pu=21.6m (5)小汽机排汽压力:p e,xj=6.27 MPa;小汽机排汽焓:h c,xj=2422.6 KJ/Kg

热电厂供热远程计量管理系统方案

热电厂供热远程计量管理系统方案 一、系统概述 热网监控系统利用GPRS5线网络平台,将供热热网中的每个热网用户、热源厂以及热水换热站的用蒸汽或热水参数通过二次仪表、GPRS/CDM模块 发到热网监控中心热网服务器上的数据库上。并通过监控软件,对热网用户数据进行实时监控,并具备报警、趋势记录、结算累计、统计分析等多项功能,来实现现场参数的采集、调度室与各换热站的数据实时通讯控制,可以很好的解决许多存在的问题,可以有效提高供热系统的自动化控制水平,并且能很大程度上提高供热行业的管理水平。供热工程中的自动控制对于保证供热系统优质供热、安全运行、经济节能、环境保护具有十分重要的作用。 二、系统组成 1本系统主要由以下几部分组成: 监控中心:(计算机、热网监控系统软件) 通信网络:(基于移动或者电信的通信网络平台) GPRS/CDMATU (采集现场仪器仪表信号,通过GPRS/CDM网络传输到 监控中心) 测量仪表:(流量计、流量积算仪、电镀阀、温度传感器,压力传感器) 2、系统结构图:

三、硬件简介 1、GPRS/CDMATU基本功能及特点: 内嵌TCP/IP协议、用户数据完全透明传输; 具有自动登陆网络、断线自动重连的功能,用户免于维护数据链路;参数设置可以通过电脑或手机远程设置、更改; 双重看门狗设计,长期运行不会死机; 用户数据接口为RS232或RS485速率可调; 支持GSM拨号、短信数据传输方式,用户数据可选短信、GPRS/CDM网 络双通道数据通信; 128K用户数据缓冲; 具有信号强度显示、网络连接和数据收发指标灯;标准工业模块和滑道安装,标准工业接线端子;工业级品质保证、性能稳定可靠; 提供用户设置软件、DLL或控件开放源代码接口、方便与多种组太软件 及其它软件连接;

热力计算汇总表

qwertyuiopasdfghjklzxcvbnmqwert yuiopasdfghjklzxcvbnmqwertyuiop asdfghjklzxcvbnmqwertyuiopasdfg hjklzxcvbnmqwertyuiopasdfghjklzx cvbnmqwertyuiopasdfghjklzxcvbn mqwertyuiopasdfghjklzxcvbnmqwe rtyuiopasdfghjklzxcvbnmqwertyuio pasdfghjklzxcvbnmqwertyuiopasdf ghjklzxcvbnmqwertyuiopasdfghjklz xcvbnmqwertyuiopasdfghjklzxcvbn mqwertyuiopasdfghjklzxcvbnmqwe rtyuiopasdfghjklzxcvbnmqwertyuio pasdfghjklzxcvbnmqwertyuiopasdf ghjklzxcvbnmqwertyuiopasdfghjklz xcvbnmqwertyuiopasdfghjklzxcvbn mrtyuiopasdfghjklzxcvbnmqwertyu iopasdfghjklzxcvbnmqwertyuiopas dfghjklzxcvbnmqwertyuiopasdfghjk WDLZ240/ 热力计算汇总表 ZB D144-6 武汉锅炉集团动力机械制造有限公司 2011年9月19日

说明 1.本计算按照《锅炉机组热力计算标准》(苏联1937年版)进行。 2.计算中有关数据取自SJ D144-13《锅炉几何尺寸计算书》。 目录 一、锅炉规范 二、锅炉燃料 三、热力计算汇总表