实习报告

认识实习报告

姓名杨赛伟

学号 0845562139

学校江苏科技大学

实习单位:龙腾特钢,中天钢铁,永钢

今年学期末,学院为加强我们冶金对专业知识的掌握和增强对现场情况的了解,带领我们参观了龙腾特钢,中天钢铁集团和永钢集团。

7月4号我们来到龙腾特钢的公司总部办公楼,首先听了他们的报告。龙腾特钢创建于1993年,位于常熟市东郊梅李镇,2001年改制为有限责任公司。现在已形成四大主导系

列产品:一.造船工业用热轧船用型钢、工程机械用热轧履带型钢、工业用槽钢、电力角钢

以及特殊型钢系列;二.轴承工业和金属选矿用热轧热锻钢球系列;三.建筑工业用高强度预应力混凝土用钢棒(PC钢棒)系列;四.锻造用模铸钢锭系列。PC钢棒代替螺纹钢在混凝土内使用,能承受比螺纹钢更大的应力,在江浙沪各种重要建筑工业中广泛使用。接着我们开始参观龙腾特钢的炼钢车间,其炼钢采用的是废钢-电炉炼钢流程。炉体装置包括:炉壳及

水冷炉壁,水冷炉门及开启机构,偏心炉底出钢箱及出钢口开启机构,水冷炉盖及电极密封圈等。其氧化法冶炼工艺操作过程由补炉,装料,熔化,氧化,还原与出钢六个阶段组成。补炉的原则是:高温,快补,薄补。一般认为,较纯镁砂的烧结温度约为1600℃,白云石

的烧结温度约为1540℃。电炉出钢后,炉衬表面温度下降很快,因此应该抓紧时间趁热快补。薄补的目的是为了保证耐火材料良好的烧结。经验表明,新补的厚度一次不应大于30mm,需要补得更厚时,应分层多次进行。装料的经验:下致密,上疏松,中间高,四周低,穿井快,不搭桥,炉门口无大料,提前助熔效果好。熔化期可分为起弧期,穿井期,主熔化期,熔末升温期。氧化期的温度控制要兼顾脱P与脱C二者的需要,并优先去P。这里主要考虑两点:扒渣,造新渣以及加合金将使钢液降温;不允许钢液在还原期升温,否则会是电弧下的钢液过热,大电流弧光反射会损坏炉衬,以及钢液吸气。还原期脱氧是核心,温度是条件,造渣是保证。出钢后钢液直接进入铁水罐,再经中间包,直接进行连铸成150×150mm的

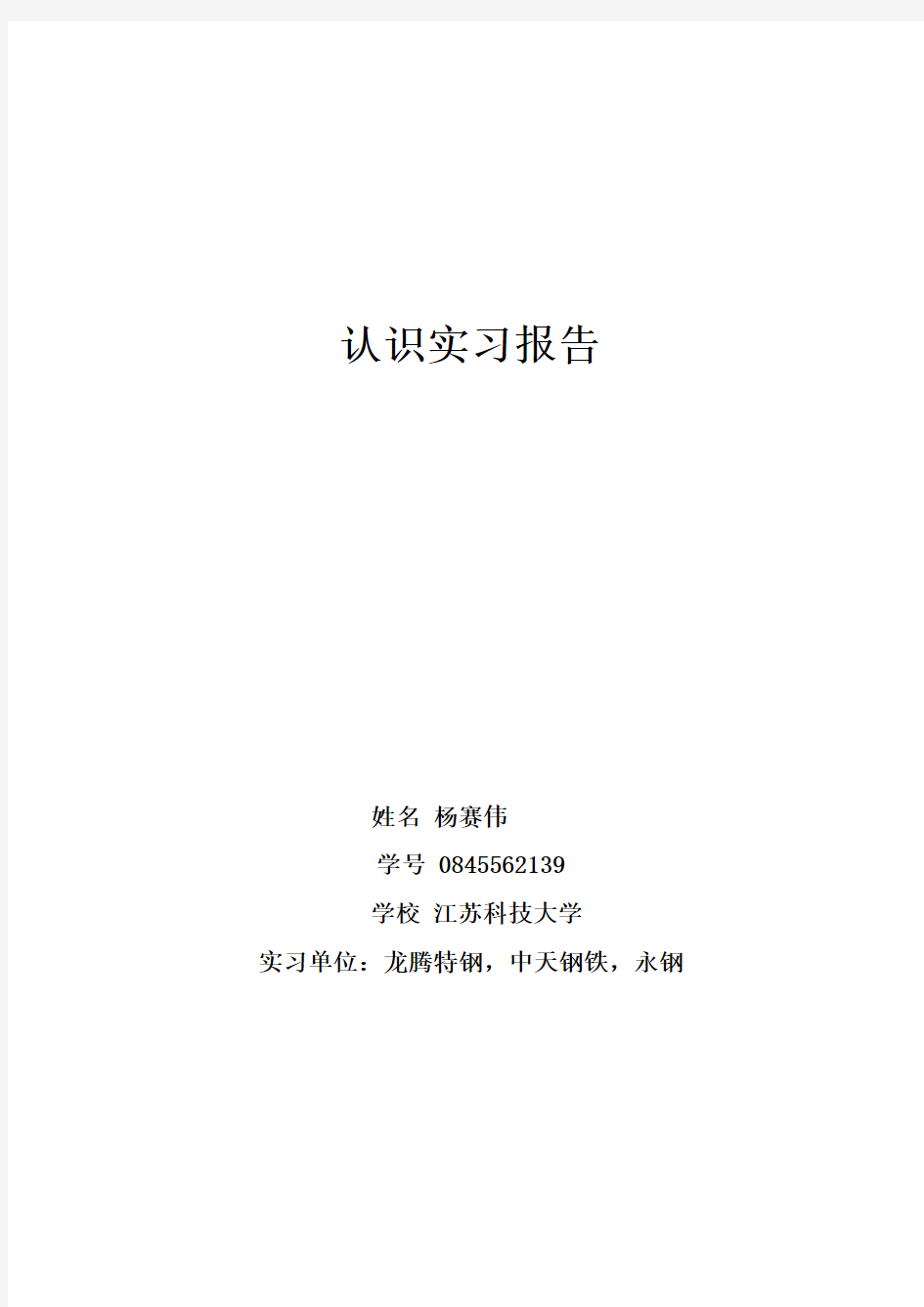

钢坯。钢坯被切割成规定长度后运输到成品区。然后我们参观了他们的轧钢区,参观的轧钢分厂轧制的是造船工业用热轧船用型钢,目前,随着国内造船业的不断发展,造船工业用热轧船用型钢很畅销。这是他们生产的热轧船用球扁钢:

中午炼铁分厂的厂长跟我们交流了今年新投产的炼铁分厂的现状,这座高炉是今年3月份刚刚投产的,第一次点火成功的场景还历历在目。这座高炉生产的铁水完全是为了满足自己生产需要,不会销售给其他公司。有了高炉,他们的产品数量大大提高,今年的目标是100

万吨钢产量,他们很有信心完成这个任务。下午我们参观了高速线材的生产现场,首先将150×150的钢坯进行加热,通过一条长工艺流程轧制成线材,其生产速度很高,能达到

150m/min。成型的线材通过上升的机器,一边冷却一边上升,最后通过行车,吊车运输到

成品堆放区。带领参观的负责人处于安全考虑未带我们进去炼铁厂,只能在外面看到高耸的高炉,旁边是两个煤气罐分别是50万m3和180万m3用于储存高炉净煤气。由于龙腾处于居民区,所以他对高炉煤气的治理很全面,他们使用了燃气设施包括高炉煤气净化设施,高炉容量为1080m3,干式布袋除尘器有12个除尘器箱体和2个大灰仓,反吹方式为脉冲氮

气反吹,输灰采用密闭气体输灰。工艺流程如下:高炉煤气经重力除尘器及旋风除尘器粗除尘后,进入布袋除尘器进行精除尘,净化后的煤气经煤气主管、调压阀组(或TRT)高节稳压后,送往厂区净煤气总管。反吹方式采用脉冲氮气反吹,可连续周期性进行反吹,也可实现

定时或定压差的间歇反吹操作制度,清除布袋外壁的积灰。另外,如果氮气系统出现事故,也可采用放散荒煤气反吹,清除布袋外壁的积灰。卸输灰系统采用气动输灰,输灰介质净高炉煤气,也可采用氮气。在布袋除尘器出口煤气管道上装有煤气含尘量分析仪,可在线连续检测净煤气含尘量,及时发现破损布袋的箱体。荒煤气的灰尘含量为8g/m3,经布袋除尘后,煤气的含尘≤10mg/m3,即可以满足用户对煤气含尘量的要求。布袋进口煤气温度要求在120~260℃之间。当荒煤气温度超过380℃时,关闭所有箱体的进口蝶阀,同时打开煤气放散阀组,进行煤气放散。高炉布袋除尘工艺流程见下图

1.高炉

2.重力除尘器

3.

4.

5.

6.8.11.14.16阀门组

7.箱体9.调压阀组10.TRT 12.换热器(温控设备)13.净煤气总管15.燃烧放热塔17.离线脉冲除尘器

龙腾特钢1号高炉布袋除尘器的相关技术参数表。

最后龙腾特钢的副总和炼铁分厂的厂长很欢迎我们能加入他们的公司,希望我们毕业后能进

他们公司,他们很需要这方面的专业人才。

7月5号我们参观的是中天钢铁集团,它的前身是1973年成立的武金钢厂,后来在2001年成立了中天钢铁集团。现在每年产出1000万吨钢、员工16000名。主要产品中天牌低碳热轧圆盘条、热轧带肋钢筋均为国家免检产品。热轧合金圆管坯、热轧合金圆钢等系列优特钢种,凭借上乘的质量,优质的服务,使中天成为国内重要的合金管坯生产基地。中天钢铁的参观是最全面的,首先我们爬了6层楼梯接近20米得高度来到了烧结车间,烧结车间是两台180m2的抽风烧结机,铁矿石,溶剂和煤经混合和在烧结机上上部点火,下部抽风,最后烧结成块,在烧结机的尾部我们通过观察口直接看到了烧结后大块的烧结矿往下掉然后经破碎机,缓冷机,筛分机后得到规定规格的烧结矿。接着便去了中钢的炼铁厂,中心是一座巨大的高炉,我们进入控制室看到整套的监控设备和控制设备,当时正好在出铁水,用的是11,12号铁水罐,铁水罐通过火

控制室的时候工人们正在操作氧枪进行吹氧。下图是我们在看吹氧操作:

转炉的火焰很刺眼,看了不一会儿

我们的眼睛就感觉看别的事物发

暗,发绿。突然,转炉口的上方火

焰剧烈燃烧,据工人说可能使发生

喷溅,还得扣点工资。旁边的工作

记录上可以看到平均发生喷溅的

次数为0~1次,氧枪粘结为2~3

次。出任何事故都会扣相应的工资。

大约20分钟后转炉转动,工人开

始测温,插入深度必须在200m以

上,以保证测温的准确性。一般出

钢温度在1600℃左右。

然后我们从转炉控制室出来,往下来到了连铸控制室。连铸控制室就在铸坯上方,窗口面对着钢出来的铸坯,所以温度较高,即使有空调温度还是很高。当时有4个浇口在进行连铸,铸坯经二冷区,拉坯矫直,完全凝固够被切割成规定的长度。由于整个控制室在铸坯上方,所以整个生产过程很直观,不需要监控设备。包括切割,运输在控制里都能看的很清楚,这也有利于产品质量的控制。下午1点进入轧钢厂,被他们称为生命线的“双高线”,双高线就是有两条高速线材生产的流水线,速度能达到300m/min。

7月6号最后一天我们去参观永钢,上午是去参观永联村,其中有一项是利用高炉余热来给花棚保温,起到资源循环利用,节约能源。下午按照烧结—炼铁—炼钢的程序参观,首先去了烧结的原料厂,分一次料场和二次料场,一次料场指各种原辅材料进过筛分,在码头上料后的堆场。一次料场原辅材料主要有铁矿粉,铁精粉,石灰,精末煤,焦炭,钢渣,污泥等。二次料场又称混匀料场,即把含铁原料进行合理配比,混匀之后形成的铁矿粉,铁精粉,杂灰等含铁原料的堆场。烧结流程:将各种粉状含铁原料,送入适量的熔剂和水,经混合和造球后均匀地铺到烧结台上,经点火,抽风烧结,借助燃料产生的一定高温,使物料发生一系列物理化学反应,产生一定数量的液相,经冷却后形成烧结矿,经破碎,筛分后,送入高炉炼铁。烧结厂有2台300m2的抽风烧结机,300 m2是指实际抽风面积。同样和其他烧结厂一样,上部点火,下部抽风,最后烧结成块,在烧结机的尾部我们通过观察口直接看到了烧结后大块的烧结矿往下掉然后经破碎机,缓冷机,筛分机后得到规定规格的烧结矿。一般按-5mm,+5~-10mm,+10~-20mm,+20mm的粒度等级来分类,小于5mm的不能进入高炉,需要进行重新烧结。烧结矿通过卡车运到炼铁厂,通过皮带运输机运输到高炉顶部,加料。下面分别是永钢的高炉炼铁,炼钢,轧钢车间的模型:

高炉热风炉

高炉旁边是一座热风炉,风温为1100℃~1250℃,里面包含燃料,以代替部分焦炭,减低焦炭消耗。炼铁的流程:将烧结矿,球团,块矿,焦炭等通过皮带机输入高架料仓,经筛分后,通过上料小车将原料和燃料送入高炉炉顶的料罐,由旋转槽将原料送入高炉,向高炉送入热风,将焦炭点燃,使含铁原料在热作用下熔化还原,烧结矿和焦炭从炉顶装入后,进过高炉内部五个区域:块状带,软熔带,滴落带,燃烧带,渣铁盛聚带。最后在炉缸底部形成铁水和高炉渣还原出铁和渣。铁水和渣定期从铁口与渣口流出。渣被送入水渣厂,铁水有铁水车送入炼钢分厂。永钢的用的是卡车而不是火车来运输铁水罐。

炼钢车间

铁水罐运输到炼钢车间。炼钢流程:将一定量的铁水,废钢送入转炉,在1200℃~1650℃,送入氧气吹炼,同时加生石灰,生白石等各种造渣料,把原辅材料中所含的碳和其他

元素转变为气体或炉渣除去。当钢水温度,成分均符合要求后,即可出钢。用硅锰,硅铁等脱氧合金料使钢水脱氧合金化后,再经吹氩精炼,将钢水送入连铸机。由于永钢的主要产品是螺纹钢,杂质含量要求不严格,所以不需要进行铁水预处理和炉外精炼。在铁水加入转炉前,先加入废铁,通过行车把装有废铁的箱子倾倒进转炉,再加

入铁水。然后进行吹氧脱碳,永钢的不同在于他们会在锤炼中期,大概15min先测一下成分是否符合标准,若符合不必再进行吹炼;若不符合,再继续进行吹炼。永钢的控制室后面还设有员工休息室,以防止工人长时间作业劳累过度的现象。吹炼结束,钢液质量达标后,通过行车把铁水包运输到连铸机上方,钢水通过长水口流入中间包,在通过浸入式水口注入结晶器,结晶器上下震动,以防止发生粘结漏钢。钢坯在结晶器的铜管内强制冷却凝固成具有一定厚度的坯壳,由引锭杆拉出,经夹棍,二冷区,矫直装置。待钢坯完全凝固后切割成规定长度,运输到成品区。

轧钢车间(高线)

轧钢的流程:将合格的钢坯放在进料台架,送入加热炉加热,加热到适当温度(1100℃)后由出钢机将坯料单根顶出炉外,送入连轧机,经过粗轧机组,中扎机和精轧机组的轧制段,钢坯被越轧越细,根据要求分别轧制成棒材,线材等,再经过冷床冷却,取

样检验,合格的钢材将被精整打包。

通过参观这三个钢铁企业,我们可以得出一些结论:普通钢材在进行转炉吹炼后不会进行单独的炉外精炼处理,只需通过适当的钢包冶金就能达到标准。钢包在浇注时,钢包加盖,并不密封不能很好的做到无氧保护浇注。转炉中加入的废钢含杂质太多,若想提高钢液纯净度,可以从从废钢的分类,清洗入手。永钢用的卡车运输铁水包,限制了铁水包的容量,应该换用火车运输。另外除尘系统有待改进,空气状况较差。总的来说,这次认识实习让我们更深入了解冶金专业,知道钢铁企业的运行状况,流程,对我们未来就业或者深造都有很大的帮助。