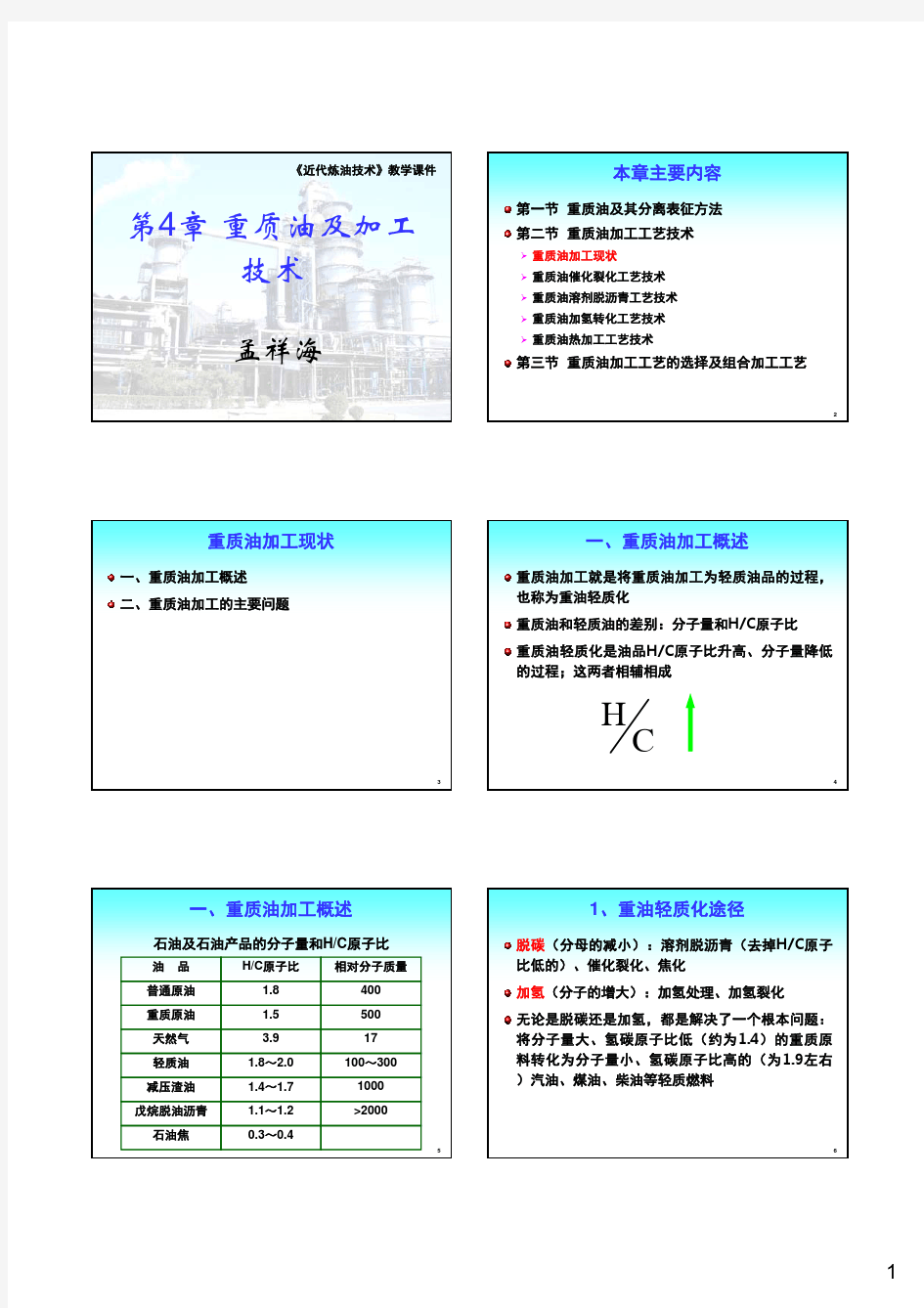

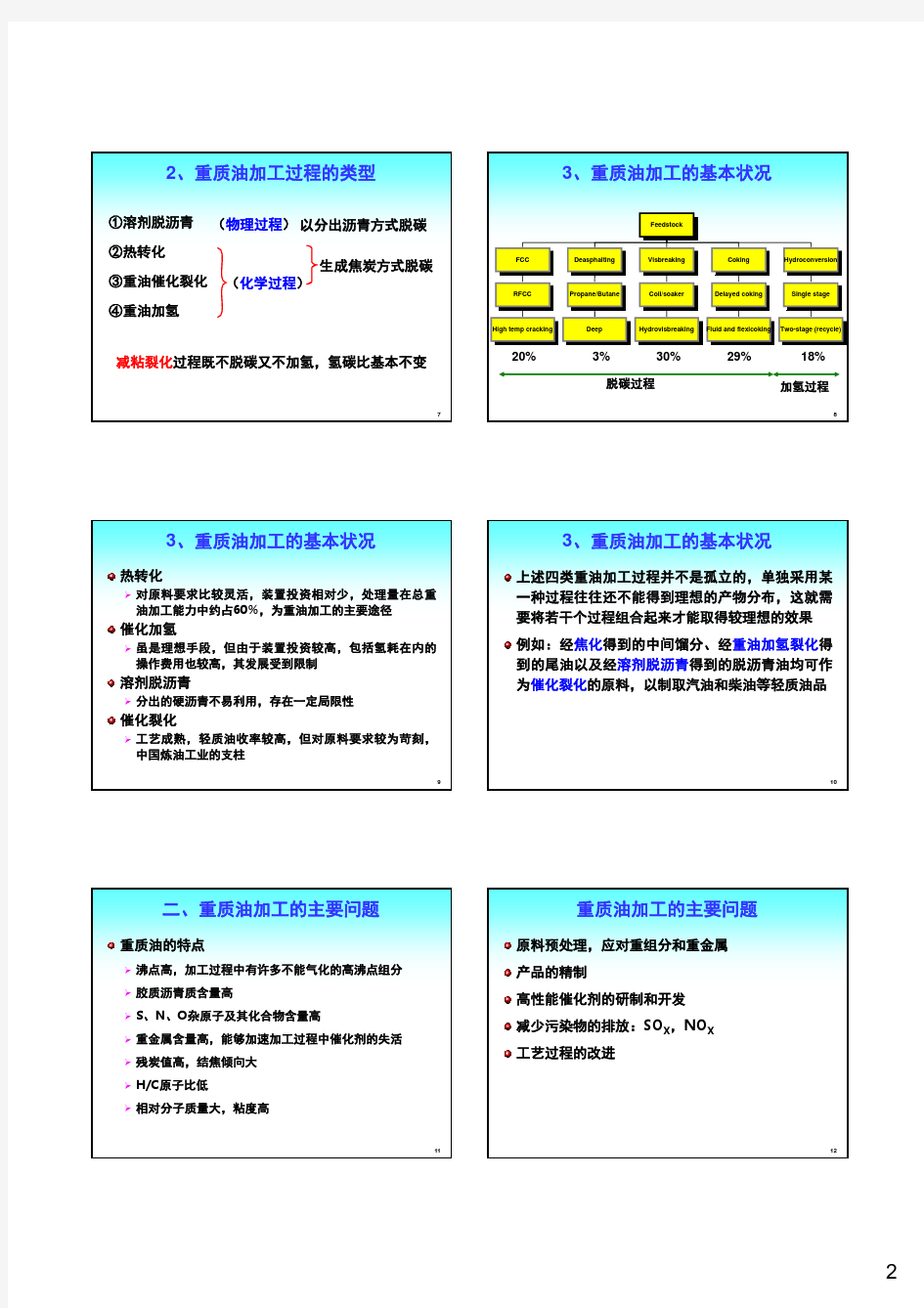

4章重质油及加工 第一节重质油及其分离表征方法 技术

石油炼化常用的七种工艺流程

石油炼化七种工艺流程 从原油到石油要经过多种工艺流程,不同的工艺流程会将同样的原料生产出不同的产品。 从原油到石油的基本途径一般为: ①将原油先按不同产品的沸点要求,分割成不同的直馏馏分油,然后按照产品的质量标准要求,除去这些馏分油中的非理想组分; ②通过化学反应转化,生成所需要的组分,进而得到一系列合格的石油产品。 石油炼化常用的工艺流程为常减压蒸馏、催化裂化、延迟焦化、加氢裂化、溶剂脱沥青、加氢精制、催化重整。 (一)常减压蒸馏 1.原料: 原油等。 2.产品: 2.石脑油、粗柴油(瓦斯油)、渣油、沥青、减一线。 3.基本概念: 常减压蒸馏是常压蒸馏和减压蒸馏的合称,基本属物理过程:原料油在蒸馏塔里按蒸发能力分成沸点范围不同的油品(称为馏分),这些油有的经调合、加添加剂后以产品形式出厂,相当大的部分是后续加工装置的原料。 常减压蒸馏是炼油厂石油加工的第一道工序,称为原油的一次加工,包括三个工序:a.原油的脱 盐、脱水;b.常压蒸馏;c.减压蒸馏。 4.生产工艺: 原油一般是带有盐份和水,能导致设备的腐蚀,因此原油在进入常减压之前首先进行脱盐脱水预处理,通常是加入破乳剂和水。 原油经过流量计、换热部分、沏馏塔形成两部分,一部分形成塔顶油,经过冷却器、流量计,最后进入罐区,这一部分是化工轻油(即所谓的石脑油);一部分形成塔底油,再经过换热部分,进入常压炉、常压塔,形成三部分,一部分柴油,一部分蜡油,一部分塔底油;剩余的塔底油在经过减压炉,减压塔,进一步加工,生成减一线、蜡油、渣油和沥青。 各自的收率:石脑油(轻汽油或化工轻油)占1%左右,柴油占20%左右,蜡油占30%左右, 渣油和沥青约占42%左右,减一线约占5%左右。 常减压工序是不生产汽油产品的,其中蜡油和渣油进入催化裂化环节,生产汽油、柴油、煤油等成品油;石脑油直接出售由其他小企业生产溶剂油或者进入下一步的深加工,一般是催化重整生产溶剂油或提取萃类化合物;减一线可以直接进行调剂润滑油。 5.生产设备: 常减压装置是对原油进行一次加工的蒸馏装置,即将原油分馏成汽油、煤油、柴油、蜡油、渣油等组分的加工装置。原油蒸馏一般包括常压蒸馏和减压蒸馏两个部分。 a.常压蒸馏塔 所谓原油的常压蒸馏,即为原油在常压(或稍高于常压)下进行的蒸馏,所用的蒸馏设备叫做原油 常压精馏塔(或称常压塔)。 常压蒸馏剩下的重油组分分子量大、沸点高,且在高温下易分解,使馏出的产品变质并生产焦炭,破坏正常生产。因此,为了提取更多的轻质组分,往往通过降低蒸馏压力,使被蒸馏的原料油沸点范围降低。这一在减压下进行的蒸馏过程叫做减压蒸馏。

乙烯生产中绿油分离方法的比较

乙烯生产中绿油分离方法的比较 绿油是在乙烯装置和其它石化生产装置中所有C2、C3和C4加氢反应器中形成的一种低聚物。绿油是一种含约90%脂肪族二烯烃和10%烯烃及烷烃的C4~C20不饱和反应成分的混合物。 在C2乙炔加氢反应器中(乙炔被加氢产生乙烯和乙烷),最常用的催化剂是载在氧化铝 (AL2O3)载体上的钯(Pd)。绿油聚合物是通过加氢反应本身的副反应形成的,它是不可完全避免的。该聚合物形成始于乙炔与氢气二聚生成丁二烯,继之以乙炔分子连续加成低聚生成一种吸附在Pd表面的主链分子。该绿油的低相对分子质量馏分蒸发成为气体物流,同时部分重质馏分沉积在催化剂的小孔中。其余的重质馏分以大部分小于5微米的细小液滴随气体被带走,因此气体中绿油的浓度大约100ppmv至1000ppmv,这取决于操作温度、催化剂使用寿命、CO含量、H2 /乙炔比等等。 离开加氢反应器的气体被冷却,且更多的绿油冷凝成细小液滴,它们沉积在下游热交换器、脱水器底部及在C3加氢反应器床层内部、乙烯/丙烯精馏塔内面。这些沉积的细小液滴是由聚合体组成的,并引起设备结垢,因而可能导致昂贵的非计划停工来清扫这些沉积的绿油。用于脱水剂再生的燃料气体除去沉积在分子筛上绿油;该燃料气体因而被绿油污染。然后这种被污染的燃料气体可能引起炉子的低NOx烧嘴的结垢而导致较低炉效率及更加频繁和昂贵的燃烧器喷 嘴清洗。 所评估的用于从加氢反应器废气流中分离绿油的各种工业方法包括: ·在汽提塔中用液态乙烯物流洗涤来自反应器的湿气物流, ·湿气通过填料床的撞击, ·经在气液分离器中的网垫分离, ·采用带有特殊配方和设计的滤介体的高效气液凝聚过滤器——Pall液体/气体凝聚过滤器。 研究的分离方案中,发现Pall高效液体/气体凝聚过滤器将是最具成本效率的方案,它实现从乙烯一乙烷物流中分离绿油的适当优化程度。 引言 在石化蒸汽裂解装置中,炔烃(乙炔、甲基乙炔)是乙烯和丙烯产物中的杂质。由于它们的挥发度接近乙烯和丙烯,这些炔烃不能通过分馏法从乙烯和丙烯产物中分离;因而,炔烃通常是通过选择性加氢反应生成烯烃或非选择性加氢反应生成烷烃被除去的。重点除去乙炔来满足通常乙烯产品中乙炔含量小于lppmv的要求,该乙炔加氢反应器或者被置于裂解气(CG)压缩系统(前加氢)或者被置于后脱乙烷塔和乙烯分馏塔之间的下游(后加氢)。多数用于乙炔加氢的催化剂是载于Al203上的Pd,它将选择性地把乙炔加氢生成乙烯而不是乙烷,即使在高H2分压下。 前加氢 在乙烯压缩系统和裂解气(CG)干燥器的下游中,一台前脱乙烷塔(DC2)用于裂解气体原料的装置中,或一台前脱丙烷塔(DC3)用于裂解液体原料的装置中。含CG轻质组分的DC2或13(23塔顶馏分被输送到气相乙炔加氢装置(C2 Hydrog),图示略。 后加氢 该乙炔加氢装置处理后DC2的塔顶馏分,它含有乙烷、乙烯和大约0.5~2.5%乙炔。在此配置中,由于CG中存在的所有H2在激冷(或深冷)系统和回流罐(DC2)上游的脱甲烷塔(DC1)中被除去了,不得不添加H2,图示略。 绿油形成 绿油聚合物是由乙炔通过Pd催化剂加氢生成乙烯和乙烷的副反应形成的。由于乙炔二聚生成丁二烯继之与乙炔连续加成低聚产生一连串吸附在Pd表面上的分子而发生。这种绿油是一种

重质原油---稠油加工技术

重质原油---稠油加工技术 张国伟张文飞催国遵 (辽宁石油化工大学抚顺113001) 摘要:本文分析了我国重质原油加工的任务以及存在的问题,根据不同性质的原油分析阐述稠油处理的几种方案,重点阐述稠油在油田附近进行加氢制成合成原油,将重溶剂脱沥青与固定床加氢相结合以及研究生产燃料电池燃料的稠油加工流程。 关键词: 稠油加氢处理焦化过程溶剂脱沥青 Abstract:The article analysis some matters which are existing to process some heavy magnesium carbonate crude oil.Several motheds basing on diferent characters have been introduced in this article .The article will mainly discuss the three flow-sheets: dense crude oil is hydrogenated near oil field,resolvation-deasphalting combine with fixed bed hydrogenation and dense crude oil produce fuel cell. Keyword: heavy magnesium carbonate crude oil hydrogenation disposal charring procedure solvent deasphalting

1我国重质原油加工面临的任务 我国石油比较短缺。人均石油和天然气可采储量远低于世界平均水平,2000年, 我国人均石油可采储量只有2.6t,人均天然气可采储量为1074m3, 分别是世界平均值11.1%和4.3%【1】。据统计, 2003年我国全年进口原油约,90Mt,至2005年, 进口规模将超过100Mt。原油消费方面,我国已取代日本, 成为仅次于美国的世界第二大原油消费国。因此, 发展重质原油深度加工, 使每吨原油产生最大的经济效益, 应是我国一项长期的技术政策。世界上稠油和沥青砂等非常规重质原油资源较丰富。据估计, 全球稠油和沥青砂储量约400Gt, 是常规原油可采储量的2.7倍。而目前, 绝大部分常规原油已投人开发, 且采出程度相对较高。预计常规原油产量将在今后的15~20年内达到峰值, 然后进人递减期。但是, 随着世界经济尤其是发展中国家经济的发展, 能源消耗量呈现出较大幅度的增加。据美国能源部信息管理局预测, 从1995年至2015年间, 世界能源消耗量将增长54%。其中亚洲的发展中国家将增长129%。能源的巨大缺口将主要依靠稠油等非常规重质原油来弥补。至21世纪中期, 非常规重质原油产量将占原油总产量的一半以上。我国国内情况也大致如此, 近期开发的渤海原油、塔河原油都是难加工的非常规重质原油—稠油。 以辽河超稠油为例,此油的粘度、密度大, 钙等金属的含量高, 为国内高金属含量、高灰分的劣质原油之一。为了更好地利用辽河超稠油资源, 辽河石化分公司建设了一套以超稠油为原料、加工能力为100×104t/a的延迟焦化装置, 增加对稠油的处理能力。由于辽河超稠油灰分高, 尤其通过焦化生产的石油焦等级低, 对产品的销售和经济效益带来了不利影响。 据联合国环保组织的调查, 目前城市中的50%空气污染来自汽车的废气排放。随着世人对自身环境的不断关注, 环保法规亦愈加严格, 为从根本上改善环境污染状况, 各国纷纷制订了严格的排放法规和燃料规格。就汽油而言, 除2000~2005一年全球实现汽油无铅化外, 各国都在努力降低硫、苯、芳烃、烯烃含量和蒸气压, 尤其是硫含量。日本目前市场上大量汽油硫含量已达100μg/g。西欧目前的硫含量是150μg/g,2005年将降低到50μg/g。美国加州年汽油硫含量已达30μg/g, 其它各州2000年已达140170μg/g。2010~2015年,北美、西欧和日本的汽油硫含量将降至50μg/g,甚至l0μg/g以下。汽油中芳烃苯和烯烃含量的限制也将日益严格。 就柴油而言, 美国1993年10月1日开始强制执行低硫(小于500μg/g)和限制芳烃(体积分数小于36%)的柴油新规格。欧洲从1996年7月开始要求柴油中硫的质量分数降低到500μg/g, 2000年要求降低到小于50μg/g。2000~2005年全球的柴油硫含量将降低到50%。而新的世界燃料规范中车用柴油标准中硫的要求已分别是小于20μg/g 和基本为0【2】。2010

国内外重质原油市场与加工技术分析

国内外重质原油市场与加工技术分析 【点击上面蓝字能源情报关注我们。推荐和投稿:eipress@https://www.360docs.net/doc/0313314152.html,】 能源情报通知:专业微信群:1.石化和煤化工新机会;2.石油和天然气产业链;3.电力及未来能源天地。 【交易】是能源情报新推出的固定栏目,持续征集项目信息、投融资需求、人力资源服务和需求以及其他供需服务信息,请有意者联系我们。 运营者个人微信:xudongEN。能源情报圈QQ群(377701955),有兴趣者欢迎加入。 加入微信群和QQ群,请提交:名字+公司+职务+详细联系方式+愿意加入的群。 欢迎报名参加能源情报新年茶话会(京沪各有一场),详情请点击原文链接文/赵文明李宇静白雪松双玥屠庆华,石油和化学工业规划院 重质原油是非常规石油中的重要成员,包括重油、高黏油、油砂、天然沥青等。随着世界范围内常规原油产量的日益减少,近年来重质原油等非常规原油的开发、利用开始提上日程。由于其性质特点造成加工上的困难,以及油品市场需求的变化、油品质量标准的提高和环保要求的日趋严格,促进了重油加工工艺的不断发展和进步。

参照国内外通行分类方法,本文中重质原油定义如下:(1)API指数小于20(相对密度>0.9340)的常规原油;(2)二次采油所得的非常规原油(稠油);(3)油砂、天然沥青和 页岩油等。 重质原油一般具有以下特性:(1)硫、沥青质、重金属含量高;(2)流动性差、粘度较大;(3)平均沸点较高、分子量大;(4)低氢碳比。 1国内外重质原油供需分析及预测 1.1国外主要重质原油 世界常规原油和重油分布不均衡,重油主要分布在西半球,而轻质油主要分布在东半球。初步统计,全球近70%的重油可采储量和约80%的天然沥青可采储量分布在西半球,且相对较为集中。约90%以上的超高黏度重油分布在委内瑞拉的奥里诺科重油带,约80%的可采天然沥青分布在加拿大的阿尔伯达省。由于委内瑞拉超重原油和加拿大油砂沥青资源量非常巨大,且在规模开采和加工改质方面均处于世界领先水平,有着较为悠久的发展历史,在世界上受到广泛关注,并且吸引了越来越多的国际石油公司(包括中国三大石油公司)参与勘探开发和加工。 1.1.1加拿大油砂 油砂又称沥青砂、焦油砂等,是沥青、水、砂及黏土的混合物。通常含有80%~90%的固体矿物(砂、黏土等)、3%~6%

洗油精细加工现状与绿色分离过程开发

广东化工2011年第5期· 40 · https://www.360docs.net/doc/0313314152.html, 第38卷总第217期洗油精细加工现状与绿色分离过程开发 何选明,张连斌,潘琛,彭宏杰,吴梁森,陈康,潘叶 (武汉科技大学化学工程与技术学院,湖北武汉 430081) [摘 要]煤焦油洗油中分离产物在农药、医药、染料、加工助剂及工程塑料等领域有着广泛的应用。目前分离洗油中α-甲基萘、β-甲基萘、喹啉、联苯、吲哚、苊及芴等普遍采用精馏重结晶方法,该方法耗能大、污染大,因此研究探讨洗油加工中的绿色分离过程是十分有必要的。 绿色分离过程的主要绿色分离方法有反应精馏、绿色溶剂流体萃取及膜过程。开发绿色分离工艺对于洗油深加工方面具有一定的科研价值和工业前景。 [关键词]洗油组分;精细加工;绿色分离 [中图分类号]TQ [文献标识码]A [文章编号]1007-1865(2011)05-0040-02 Production Process and Development of Green Separation of Fine Chemicals in Wash Oil He Xuanming, Zhang Lianbin, Pan Chen, Peng Hongjie, Wu Liangsen, Chen Kang, Pan Ye (College of Chemical Engineering and Technology, Wuhan University of Science and Technology, Wuhan 430081, China) Abstract: The products separated from wash oil were widely used in pesticides, medicine, dye, processing aids and engineering plastics. Distillation and recrystallization of wash oil was the main separation method in α-methyl naphthalene, β-methyl naphthalene, quinoline, biphenyl, indole, acenaphthylene, fluorene etc, which is power-wasting and largely polluted. It’s necessary to develop green separation process. In general green separation process includes reactive distillation, fluid extraction with green solvent and membrane process. The development of green separation is of research value for the further processing of wash oil and industrial application. Keywords: wash oil;fine chemicals;green separation 从煤焦油分离的化学品及其进一步加工的产品,在农药、医药、染料、加工助剂及工程塑料等领域有着广泛的应用,其中有些产品如咔唑、菲、芘及苊等是石油化工产品不能替代的,因此煤焦油深加工对资源综合利用及精细化工发展具有重要意义。 煤焦油洗油是煤焦油蒸馏时切取的230~300 (GB ℃-3064)馏分段,全国洗油年产量在100万t以上。洗油主要组分是中性组分(约90 %),其余是碱性、酸性组分,其中富含α-甲基萘、β-甲基萘、喹啉、联苯、吲哚、苊及芴等宝贵的基本有机化工原料,这些产品均具有广泛的后续开发前景[1]。 1 洗油的精细化学品深加工现状 1.1 工业甲基萘 甲基萘馏分,占洗油的25 %以上,主要组分是α-甲基萘和β-甲基萘,主要用来生产扩散剂和减水剂,此外还可用作油墨溶剂、合成多烷基萘、作压敏复写纸的溶剂。工业甲基萘作油墨溶剂与同类石油产品相比具有更好的渗透性好;作轿车漆溶剂,比四氢萘价格便宜[2]。 洗油馏分经蒸馏切取α-甲基萘与β-甲基萘混合的甲基萘馏分,再将混合甲基萘通过冷冻结晶法或共沸蒸馏分离、蒸馏与结晶分离及精馏分离,将α-甲基萘和β-甲基萘分离。 β-甲基萘是一种重要的精细化工原料。以β-甲基萘为原料制得的β-萘甲酸、β-萘酚及2,6-萘二甲酸等,被广泛用于感光材料、还原性染剂、橡胶、植物生长调节剂、表面活性剂及新型高聚材料的合成。高纯度β-甲基萘是合成维生素K类药物和饲料添加剂的原料。 目前,β-甲基萘的生产,只有宝钢是引进日本的技术,国内尚无成熟的煤焦油分离β-甲基萘技术。攀钢正和清大合作,只完成实验室的生产研究。 α-甲基萘在洗油中的质量分数约为10 %,也是一种重要的化工原料,可用来合成植物生长激素、医药中间体和高性能树脂。同时,α-甲基萘还可作为金属加工的探伤剂、静电喷漆溶剂及纤维助染剂等。 目前,α-甲基萘在我国只有鞍钢等少数企业在生产。α-甲基萘还没得到充分的开发,市场不够稳定,因此加强α-甲基萘下游产品的开发,形成稳定的市场,对于降低β-甲基萘的提取成本有很大的帮助,并使资源能够得到更充分的利用。1.2 喹啉和异喹啉 生产喹啉的常用制法是斯克洛甫合成法,这种方法存在着工艺复杂、产品成本高的不足。从煤焦油中分离喹啉比合成法成本低。从洗油中分离喹啉和异喹啉,只需将喹啉和异喹啉馏分用硫酸洗涤,再经碱中和,即可得到工业级喹啉和异喹啉。目前喹啉的提取主要采用硫酸氢铵作萃取剂,同时能够避免吲哚在强酸条件下发生低聚反应而损失[3]。 喹啉在洗油中的质量分数为2 %~4 %。是重要的医药原料,在医药上主要用于制烟酸系、8-羟基喹啉系和奎宁系三大类药物。8-羟基喹啉是新近开发的农药,可用于生产高效低毒的杀虫剂。此外,喹啉在染料、感光色素及橡胶行业也有广泛用途。 异喹啉是从生产工业喹啉的残油中进一步分离提取的,可制得治疗血吸虫病的喹啉酮。 1.3 芴 洗油馏分经蒸馏切取290~310 ℃的芴馏分,然后再蒸馏切取293~297 ℃窄馏分,冷却结晶并过滤制得粗芴,用溶剂洗涤结晶得到纯度大于95 %的芴。 芴主要集中在洗油馏分(约6 %)。可用于合成各种非银感光材料,与各种过渡金属化合制备多种金属茂,制多肽试剂用作生化药物,还可以用来生产洗涤剂、润湿剂、液体闪光剂、杀虫剂、感光材料和液晶化合物等。 芴氧化制芴酮是利用芴资源的重要途径。芴酮经还原、酯化生成双酚芴。双酚芴在电导体绝缘体、光电导体、高性能聚合体、各种膜和耐高温涂料等方面具有良好的应用前景,成为当今高性能材料、新型工程塑料的重要单体和改性剂[4]。 1.4 苊 洗油馏分经蒸馏切取苊馏分,再经冷却、结晶、分离可得工业苊,或是洗油馏分经二次精馏而得。 苊在洗油中的质量分数约为15 %,具有耐热、耐晒及耐侯性,是煤焦油洗油中分离和利用最早的产品之一。可作为合成树脂、工程塑料、医药、染料、杀虫剂、杀真菌剂、除草剂、植物生长激素的中间体以及用于制造光电感光器或有机场致发光设备所用导电材料等。 苊经高温气相脱氧可得苊烯。苊烯可用作电绝缘材料、离子交换树脂和染料等。苊烯经溴化、氯化可制得溴代和氯代苊 [收稿日期] 2011-03-01 [作者简介] 何选明(1954-),男,湖北武汉人,硕士,硕士生导师,教授,主要研究方向为煤炭综合利用及煤化工节能减排。

炼油化工装置的具体工艺流程

炼油化工装置的具体工艺流程 一般炼油厂主要由炼油工艺装置和辅助设施构成。炼油工艺装置的作用是将原油加工成液体的轻质燃料和重质燃料,其中轻质燃料包括汽油、煤油、轻柴油,重质燃料包括重柴油和锅炉专用燃料等。此外,通过炼油工艺装置,还能将原油分解成润滑油、气态烃、液态烃、化工原料、沥青、石油焦、石蜡等。根据产品类别分类的话,就分为了燃料型、燃料-化工型、燃料-润滑油型。 一、常减压蒸馏的主要工艺流程 常减压蒸馏主要分为4个步骤,分别为:原油脱盐脱水、初馏、常压蒸馏、减压蒸馏。 1原油脱盐脱水

从地下采出的原油中含有一定比例的水分,这部分水分中含有矿物质盐类。如果原油中水分过大的话,不利于蒸馏塔稳定,容易损坏蒸馏塔。此外,水分过大势必需要延迟加热时间,增加了热量的吸取,增加了原料成本。水分中含有的矿物质盐会在蒸馏过程中产生腐蚀性的盐垢,附着在管道上,这样就会无形当中增加了原油的流动阻力,减慢了流动速度,增加了燃料消耗,所以需要对原油进行脱盐脱水处理。 2初馏 经过了第一步的脱盐脱水操作之后,原油要经过换热器提高温度,当温度达到200℃~250℃时,才可以进入初馏塔装置。在这里,将原油里剩余的水分、腐蚀性气体和轻汽油排出,这样就减少了塔的负担,保证了塔的稳定状态,起到了提高产品质量和尽可能多的回收原油的效果。 3常压蒸馏 从上一步骤出来的油叫拔顶油。经过输送泵进入常压炉后加热,加热要求是360℃左右,然后进入常压塔。从塔顶分离出来的油和气,经过冷凝和换热后,一些就成为汽油,一些就成为了煤油和柴油。 4减压蒸馏 减压蒸馏的主要工艺装置是减压塔,减压塔是将从常压塔里出来的重油,通过减压的方式进行二次加工和深加工。 二、催化裂化的主要工艺流程 催化裂化装置的原材料是需要二次加工和深加工的重质油。通过这道工序,可以将重质油裂解为我们需要的轻质油。 催化裂化的主要步骤为:反应-再生系统、分馏系统、吸收-稳定系统。

石油化工油水处理方案

油水处

理方案

2014-06-15 油水处理方案 --------石油化工废水处理 作者:王 1、项目简介 水体的污染破坏了生态环境的平衡,违背了社会的可持续发展规律,影响 了人们的正常生活。水体污染的来源广泛,污染物种类繁多,其中,含油废水是水体污染的主要来源。油类漂浮于水体表面,阻止空气中的氧溶解在水中,导致水体溶解氧缺乏,水生生物死亡,妨碍水生植物的光和作用,甚至水质变臭,水体生态平衡被破坏,破坏水资源的利用价值。因此,含油污水必须经过适当的处理后才可排放。随着石油、机械、冶炼、交通等行业设迅速发展,含油废水的排放量不断增大,对环境的威胁也越来越大。因此,含有废水的处理是保护水资源,防治水污染,改善水环境的必不可少的重要一环。炼油废水是含油废水的主要来源,因此,净化处理炼油废水是防治油类污染的关键。 含油废水的处理方法很多,处理设备类型也多种多样,可以根据含油种类 的不同选择不同的处理方法及设备。目前,处理炼油厂排出的含油废水多采用隔油池进行隔油,隔油池是利用油水间的密度差异,利用重力进行油水分离的,是处理含油废水的主要构筑物,它广泛的应用与全国各大炼油厂的水处理工艺中,对去除炼油废水中的油类起到了相当重要的作用。本次设计中介绍了含油废水的几种处理方法,并进行了比较,最终选定采用平流式隔油池设计处理炼油废水。 2、水质分析 炼油废水实造成水污染的主要污染源,在石油开采、炼制和石油化工生产 中,含油废水的排放量是很大的。例如,一个年产25万吨的炼油厂,每小时排出的废水可达500-600m2。这种废水中的油品,其密度一般都小于1,他们在废

炼油化工装置的具体工艺流程

炼油化工装置的具体工艺流程炼油工艺装置的作用是将原油加工成液体一般炼油厂主要由炼油工艺装置和辅助设施构成。的轻质燃料和重质燃料,其中轻质燃料包括汽油、煤油、轻柴油,重质燃料包括重柴油和锅炉专用燃料等。此外,通过炼油工艺装置,还能将原油分解成润滑油、气态烃、液态烃、化工原料、沥青、石油焦、石蜡等。根据产品类别分类的话,就分为了燃料型、燃料-化工型、燃料-润滑油型。 一、常减压蒸馏的主要工艺流程 常减压蒸馏主要分为4个步骤,分别为:原油脱盐脱水、初馏、常压蒸馏、减压蒸馏。 1原油脱盐脱水

从地下采出的原油中含有一定比例的水分,这部分水分中含有矿物质盐类。如果原油中水分过大的话,不利于蒸馏塔稳定,容易损坏蒸馏塔。此外,水分过大势必需要延迟加热时间,增加了热量的吸取,增加了原料成本。水分中含有的矿物质盐会在蒸馏过程中产生腐蚀性的盐垢,附着在管道上,这样就会无形当中增加了原油的流动阻力,减慢了流动速度,增加了燃料消耗,所以需要对原油进行脱盐脱水处理。 2初馏 经过了第一步的脱盐脱水操作之后,原油要经过换热器提高温度,当温度达到200℃~250℃时,才可以进入初馏塔装置。在这里,将原油里剩余的水分、腐蚀性气体和轻汽油排出,这样就减少了塔的负担,保证了塔的稳定状态,起到了提高产品质量和尽可能多的回收原油的效果。 3常压蒸馏 从上一步骤出来的油叫拔顶油。经过输送泵进入常压炉后加热,加热要求是360℃左右,然后进入常压塔。从塔顶分离出来的油和气,经过冷凝和换热后,一些就成为汽油,一些就成为了煤油和柴油。 4减压蒸馏 减压蒸馏的主要工艺装置是减压塔,减压塔是将从常压塔里出来的重油,通过减压的方式进行二次加工和深加工。 二、催化裂化的主要工艺流程

最新2000万吨-年重质原油加工工程原油码头工程监理规划

2000万吨-年重质原油加工工程原油码头工程监理规划

广东国信工程监理有限公司 Guangdong Gosun Engineering Management Co.,Ltd 中委合资广东石化2000万吨/年重质原油加工工程 原油码头工程

目录 目录................................................................................................................................................................. 第一章工程项目概况.. 0 1.1 工程名称、建设地点 0 1.2 工程建设各参建单位 0 1.3 工程投资、建设工期 0 1.4 工程项目组成、建设规模、主要工程量 0 第二章工程建设特点、难点 (4) 第三章监理工作依据 (5) 3.1 国家和行业内现行的技术规范规程标准: (5) 第四章监理工作范围、内容、目标 (7) 2.1 设计管理: (7) 2.2 招标管理: (7) 2.3 合同管理: (7) 2.4 进度管理: (8) 2.5 质量控制: (8) 2.6 费用控制: (9) 2.7 HSE监理: (10) 2.8 设备材料控制: (10) 2.9 文件控制: (11) 2.10 工程协调: (11) 3.1 质量控制目标 (11) 3.2 工期控制目标 (11) 3.3 投资控制目标 (11) 3.4 HSE管理目标 (12) 第五章项目监理组织机构 (13) : (15) (1)总监理工程师岗位职责 (16) (2)总监代表岗位职责 (17) (3)专业监理工程师岗位职责 (17) (4) HSE工程师岗位职责 (18) (5)监理员岗位职责 (18) (6) 文控员岗位职责 (19)

(完整版)石油炼制工艺

石油炼制工艺 一、石油概述 1.常用油品的分类 (1)燃料油品:汽油、煤油、柴油、燃料重油、液化石油和化工轻油等(2)润滑油品:润滑油、润滑脂和石蜡等 2.石油的基本性质 (1)原油的组成:原油是一种混合物质,主要由碳元素和氢元素组成,统称为“烃类”。其中碳元素占83%-87%,氢元素占11%-14% (2)原油的分类:石蜡基原油(直链排列的烷烃含量占50%以上) 环烷基原油(环烷烃和芳香烃含量较大) 中间基原油(性质介乎以上二者) 3.原油的组分:轻组分:分子量比较小,沸点较低,易于挥发称为轻组分 重组分:组分较重,沸点较高,称为重组分 4. 原油的“馏分”:石油炼制的基本手段之一,就是利用各组分的不同 沸点,通过加热蒸馏,将其“切割”成若干不同沸点范围的“馏分”,“馏分” 就是指馏出的组分,这是石油炼制技术上一个最常用的术语。 二、石油炼制的方法和手段 1.原油的蒸馏:原油进行炼制加工的第一步,是石油炼制过程的龙头。炼 油厂一般以原油蒸馏的处理能力作为该厂的生产规模。通 过常减压蒸馏把原油中不同沸点范围的组分分离成各种 馏分,获得直馏的汽油、煤油、柴油等轻质馏分和重质油 馏分及渣油。常减压蒸馏基本属物理过程,包括三个工序: 原油的脱盐、脱水;常压蒸馏;减压蒸馏 2.二次加工:从原油中直接得到的轻馏分是有限的,大量的重馏分和渣油 需要进一步加工,将重质油进行轻质化,以得到更多的轻 质油品,这就是石油炼制的第二部分,即原油的二次加工。 包括催化裂化和加氢裂化、催化重整、延迟焦化、减粘和 加氢处理等。 3.油品精制和提高质量的有关工艺:包括为使汽油、柴油的含硫量及安全 性等指标达到产品标准进行的加氢精制;油品的脱色、脱 臭;炼厂气加工;为提高油品质量的有关加工工艺等 三、石油的炼制工艺 (一)从对所要生产的产品要求来看可以分为四种类型 1.燃料型工艺流程:以生产汽、煤、柴油等燃料油品为主 2.燃料化工型工艺流程:是在生产燃料油时,多生产一些化工原料 3.燃料润滑油型工艺流程:以生产润滑油为主 4.燃料润滑油化工工艺流程:生产润滑油兼化工原料这里主要介绍燃料型工艺流程,燃料型加工方案的目的是尽量把原油炼制为汽油、煤油、柴油等燃料油品,可选用常减压蒸馏—催化裂化—焦化加工艺流程,其特点是流程简单,生产装置少。如果有些原油含硫、氮、金属等杂质以及难裂化的芳烃含量较高,其重馏分进行催化裂化不能达到理想的效果,则有必要采取常减压—催化裂化—加氢裂化—焦化工艺流程。这两种工艺流程的示意图如下:

重质润滑油基础油的原料制备及加工工艺的研究

2019年4月Apr.2019 润滑油 LUBRICATING OIL 第34卷第2期 Vo l.34,No.2 OILRESEARCH&APPLICATION油品研究与应用 DOI:10.19532/j.cnki.cn21-1265/tq.2019.02.008文章编号:1002-3119(2019)02-0031-05重质润滑油基础油的原料制备及加工工艺的研究 张翠侦,焦祖凯,朱长申,许海龙,徐岩峰 (中国海油炼油化工科学研究院(北京)有限公司,山东青岛266500) 摘要:文章研究了环烷基减压渣油和石蜡基减压渣油经丙烷脱沥青工艺生产脱沥青油的影响因素,并考察脱沥青油作为重质润滑油基础油原料的可行性。结果表明:同样制备合格的重质润滑油基础油原料,环烷基减压渣油相比于石蜡基减压渣油,在生产工艺中需要较小的溶剂比和较高的抽提温度;因此,所得两种基础油原料的倾点、蜡含量等性质存在较大差异,故生产重质润滑油基础油的工艺将有所差别。 关键词:减压渣油;丙烷脱沥青;脱沥青油 中图分类号:TE626.3文献标识码:A Study on Feedstock Preparation and Processing Technology of Heavy Lube-base Oils ZHANG Cui-zhen,JIAO Zu-kai,ZHU Chang-shen,XU Hai-long,XU Yan-feng (CNOOCResearch Institute of Oil and Petrochemicals(Beijing)Co.Ltd.,Qingdao266500,China) Abstract:This paper investigated the influence factors of producing deasphalted oil(DAO)from naphthenic and paraffinic vacu-um residue with propane deasphalting process,and researched the feasibility of DAO as feedstock for heavy lube-base oils.The results illustrated that,compared with paraffin vacuum residue,producing the qualified feedstock for heavy lube-base oils from naphthenic vacuum residue requires lower solvent/oil ratio and higher extraction temperature.Therefore,there are large differences in the pour point and wax content of the obtained two base oil feedstocks,so the processes for producing heavy lubricating base oils will be diverse. Key words:vacuum residue;propane deasphalting;DAO 0引言 重质润滑油基础油广泛应用于内燃机油、车辆齿轮油、船舶发动机油、重负荷齿轮油和润滑脂等产品的生产,市场需求量较大。而重质润滑油基础油缺乏,且资源难觅。 减压渣油作为生产重质润滑油基础油的原料,通常是经过溶剂脱沥青工艺生产脱沥青油,即残渣润滑油的原料[1-3]。试验证明[4],以丙烷作溶剂时,选择性较高,脱沥青油的品质最好,其残炭值最低,是加工生产润滑油的理想原料。故国内外润滑油型的溶剂脱沥青工艺,几乎都是丙烷脱沥青工艺。 本文以环烷基原油经常减压工艺所得的减压渣油和石蜡基原油经常减压工艺所得的减压渣油为原料,考察溶剂脱沥青试验影响因素,包括抽提温度、剂油体积比等对脱沥青油性质的影响,旨在拓宽生产重质润滑油基础油的资源。 1实验部分 1.1试验材料 试验原料为环烷基原油经常减压工艺所得的减压渣油(1#减压渣油)和石蜡基原油经常减压工艺所得的减压渣油(2#减压渣油),主要性质见表1。 表1减压渣油性质 项目 1#减压 渣油 2#减压 渣油 分析方法 密度(20?)/g·cm-31.01300.9563GB/T1884 运动黏度(100?)/mm2·s-13600283.9GB/T265 闪点(开口)/?>260348GB/T3536 残炭/%20.1315.72GB/T17144

油水处理方案

油水处理

方 案 2014-06-15 油水处理方案 --------石油化工废水处理 作者:王 一、项目简介 水体的污染破坏了生态环境的平衡,违背了社会的可持续发展规律,影响了人们的正常生活。水体污染的来源广泛,污染物种类繁多,其中,含油废水是水体污染的主要来源。油类漂浮于水体表面,阻止空气中的氧溶解在水中,导致水体溶解氧缺乏,水生生物死亡,妨碍水生植物的光和作用,甚至水质变臭,水体生态平衡被破坏,破坏水资源的利用价值。因此,含油污水必须经过适当的处理

后才可排放。随着石油、机械、冶炼、交通等行业设迅速发展,含油废水的排放量不断增大,对环境的威胁也越来越大。因此,含有废水的处理是保护水资源,防治水污染,改善水环境的必不可少的重要一环。炼油废水是含油废水的主要来源,因此,净化处理炼油废水是防治油类污染的关键。 含油废水的处理方法很多,处理设备类型也多种多样,可以根据含油种类的不同选择不同的处理方法及设备。目前,处理炼油厂排出的含油废水多采用隔油池进行隔油,隔油池是利用油水间的密度差异,利用重力进行油水分离的,是处理含油废水的主要构筑物,它广泛的应用与全国各大炼油厂的水处理工艺中,对去除炼油废水中的油类起到了相当重要的作用。本次设计中介绍了含油废水的几种处理方法,并进行了比较,最终选定采用平流式隔油池设计处理炼油废水。二、水质分析 炼油废水实造成水污染的主要污染源,在石油开采、炼制和石油化工生产中,含油废水的排放量是很大的。例如,一个年产25万吨的炼油厂,每小时排出的废水可达500-600m2。这种废水中的油品,其密度一般都小于1,他们在废水中以浮油,溶解油和乳化油三种存在形态。 炼油厂的主要加工方法是直接蒸馏,重质油的裂化与蒸馏,某些馏分的精致等。炼油装置一般有常减压蒸馏,催化裂化,铂重整,加氧精致,脱沥青装置等。炼油厂的主要产品是汽油,煤油,柴油,润滑油,沥青和石蜡等。其生产废水一般是根据废水的水质进行分类分流的,主要是冷却水,含硫废水,含油废水,含碱废水有时还排出含酸废水。 (1)冷却废水:是冷却馏分时的间接冷却水,温度较高,有时由于设备渗漏等原因,冷却废水经常含油,但污染程度较轻。

原油加工工艺

原油加工工艺

————————————————————————————————作者:————————————————————————————————日期:

炼油生产安全 中国是世界上最早发现、利用石油资源的国家之一。我国石油产品品种较为齐全,除能满足国内需要外,还可部分出口。我国39类炼油生产装置名称见表1。 表1我国39类炼油生产装置名称 炼油厂类型:炼油厂是以各类原油为原料,采用物理分离和化学反应的方法得到石油燃料、润滑油、石蜡、沥青、石油焦、液化石油气和石油基本化工原料等产品。按照原油性质,生产出不同类型的产品特性,炼油厂可分为五种类型:①燃料型;②燃料—润滑油型;③燃料—化工型;④燃料-润滑油-化工型;⑤燃料—化肥—化工型。从当前石油加工的趋势看,单纯的生产燃料或燃料—润滑油石油制品的企业已逐步转为以炼油为龙头向深度加工转化,同时还生产化肥、基本化工原料和各类化工产品,以充分利用资源取得最佳效益。 主要炼油生产装置:随着科学技术发展,炼油厂的生产规模越来越大,一般都有十几套或几十套装置组成。炼油生产主要装置介绍如下。 1.常减压蒸馏。它是每个炼油厂必须有的炼油加工的第一道工序,也是最基本的石油炼制过程。它采用蒸馏的方法反复地通过冷凝与汽化将原油分割成不同沸点范围的油品或半

成品,得到各种燃料和润滑油馏分,有的可直接作为产品调和出厂,但大部是为下一道工序提供原料。该装置通常由电脱盐,初馏、常压和减压蒸馏等工序组成。 图1 常减压蒸馏工艺方框流程图 首先将原油换热至90~130℃加入精制水和破乳剂,经混合后进入电脱盐脱水器,在高压交流电场作用下使混悬在原油中的微小液滴逐步扩大成较大液滴,借助重力合并成水层,将水及溶解在水中的盐、杂质等脱除。经脱盐脱水后的原油换热至220~250℃,进入初馏塔,塔顶拔出轻汽油,塔底拔顶原油经换热和常压炉加热到360~370℃进入常压分馏塔,分出汽油、煤油、轻柴油、重柴油馏分,经电化学精制后作成品出厂。常压塔底重油经减压炉加热至380~400℃进入减压分馏塔,在残压为2~8kPa下,分馏出各种减压馏分,作催化或润滑油原料。减压渣油经换热冷却后作燃料油或经换热后作焦化、催化裂化,氧化沥青原料。 2.催化裂化。催化裂化是重质油轻质化的最重要的二次加工生产装置。它以常压重油或减压馏分油掺入减压渣油为原料,与再生催化剂接触在480~500℃的条件下进行裂化、异构化、芳构化等反应,生产出优质汽油、轻柴油、液化石油气及干气(作炼油厂自用燃料)。使用催化剂的主要成分是硅酸铝,现大都为高活性的分子筛催化剂。反应后的催化剂经700℃左右高温烧焦再生后循环使用。催化裂化生产工艺方框流程见图2。 图2 重油催化裂化生产工艺方框流程图 3.加氢裂化。加氢裂化是重质油轻质化的一种工艺方法。以减压馏分油为原料,与氢气混合在温度400℃左右,压力约17MPa和催化剂作用下进行裂化反应,生产出干气、液化石油气、轻石脑油、重石脑油、航空煤油、轻柴油等产品。其生产方案灵活性大,产品质量稳定性好,但由于该装置对设备要求高,工艺条件苛刻,投资高,因而加氢裂化总加工量远不如催化裂化装置。 加氢裂化生产工艺方框流程见图3。 图3 加氢裂化生产工艺方框流程图 4.催化重整。由常减压蒸馏初馏塔、常压塔顶来的直馏轻汽油馏分,经预分馏切出肋℃以前的馏分,将60~180℃轻烃组分与氢气混合后,加热至280~340℃进行预加氢,以去除硫、氮、氧等杂质,再与氢气混合加热至490~510℃进入重整反应器,在铂催化剂的作用

石油加工工艺

1.P13 第二段:石油低沸点馏分主要含单环环烷烃,随着馏分沸点的升高,还出现了双环和三环环烷烃。 2.为什么有浓烈气味存在?P21 答:石油中含有非烃类化合物硫,如硫醇、硫醚和二硫化物加热分解产生的硫化氢。 3.石油焦的质量好坏取决于原料,含硫量较多的时候影响它的结构。P17 4.在石油炼制生产中燃料有哪些?有哪些化学工业原料? 答:①汽油、柴油、减粘渣油、燃料级焦 ②石蜡油、乙烯、丙烯和芳烃。 5.石油中含硫的危害怎样去除?P20 答:危害:①腐蚀设备 ②使催化剂中毒 ③影响产品质量 ④污染环境 方法:采用精制的方法将其去除。 6. 40~200℃汽油,180~300℃灯用煤油,200~300℃轻柴油, 130~240℃喷气燃料,350~520℃润滑油,>520℃减压渣油。 液态生油:①<200℃汽油馏分(低沸点馏分) ②200~350℃煤油、柴油馏分(面面馏分AGO) ③350~500℃润滑油馏分(高沸点馏分VGO) ④500℃黑色的减渣馏分 P27 馏程:在标准条件下,蒸馏石油所得的沸点范围。 馏分组成:蒸馏温度与馏出量(体积百分数)之间的关系成为馏分组成。 7.什么叫雷德蒸汽压?P26 答:规定在38℃,汽油与汽油蒸气在测定器中体积比为1:4的条件下,测出的汽油蒸气最大压力,即为雷德蒸汽压。 8.什么叫假反应时间? 答:假反应时间= 1/空速(h)=反应器分布板上催化剂量(t)/总进料量(t / h) 9.什么叫直馏? 答:由原油直接分馏(直馏法)而得的汽油。一般指沸点在初馏点至180℃它的碳原子数:C3 至C12 的烃类。主要烃类是:(烷烃)、(环烷烃),随着沸点的增高,(芳香烃)含量增加。 直馏汽油的抗爆性比催化剂汽油的抗爆性低 直馏柴油比催化柴油抗爆性高 10.柴油机和汽油机的工作过程有什么不同? 答:汽油机柴油机 进气:空气—燃油混合被负压,吸收燃烧氢只吸收空气 压缩:活塞对空气—燃油混合压缩活塞压缩空气使其压力升高到 30kg/c㎡,温度500~580℃ 燃烧:火花塞点燃被压缩的混合气燃油喷入高温高压空气中,并由于压 缩空气的高温而点火。 排气:活塞将废气压出气缸活塞将废气压出汽缸 (1)吸气冲程:汽油机吸入汽油和空气的混合气体,柴油机吸入空气。 (2)在压缩,活塞能把燃料气体混合物的体积或空气的体积压缩的更小,使气体压强更大,温度更高,做工更多,效率更高的是柴油机。