玉米蛋白粉生工艺说明

一、投料工序

将称重的玉米倒入玉米投料口中,由提升机将玉米提升到清杂设备的上部;经永磁筒吸附住玉米中夹带的铁质后进入出清圆筛;进入出清圆筛的玉米通过筛筒的转动,连续筛选分离除去大杂质(如玉米皮、玉米蕊)细杂(如尘土、细砂);出清圆筛尾部风机与上风机,抽出玉米表面附着的灰尘、玉米绒等杂质。干净的玉米流至去石槽中,经水清洗后,由泵打入泡料罐中。

二、浸泡工序

1、玉米浸泡的工艺条件

a)浸泡温度:(49~53)℃

亚硫酸水的浓度(0.16~0.18)%

浸泡最佳时间(42~48)h

浸泡好的珏米应至① 含水量(40~45)%(湿基)② 浸泡后玉米用两手指可以挤裂。

b)条件的变更:因停水、停电、自然灾害等意外情况而导致浸泡玉米超出最佳的浸泡时间范围,需延长浸泡时间,或新陈玉米更换需缩短或增加浸泡时间,由淀粉车间填写“工艺条件临时变更审批单”,报研发中心批准。

2、玉米浸泡的方法

a)玉米浸泡采用逆流扩散法,它是将多组浸泡罐用泵和管路系统连接起来,在玉米浸泡即将结束时打入最后一个浸泡罐,循环之后,用自

吸泵将浸泡水打入次长浸泡过的玉米浸泡罐。这样将浸泡水逆着新进的玉米的方向依次以一个罐打至另一个罐。

b)玉米装罐结束后,用老酸浸泡,时间为(9~10)小时。、

3、玉米破碎、胚芽分离与洗涤

a)破碎的工艺条件

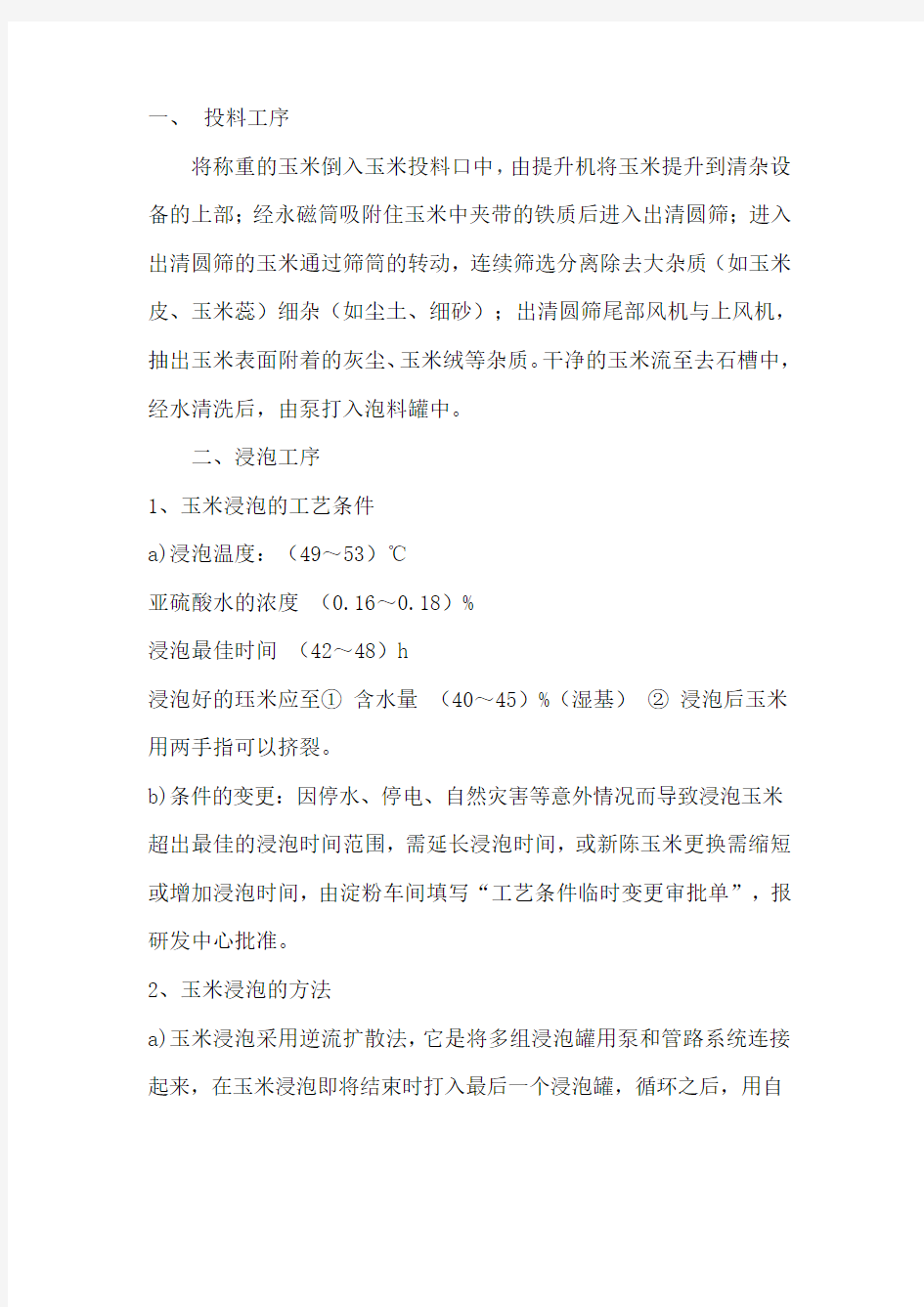

玉米破碎时的控制指标

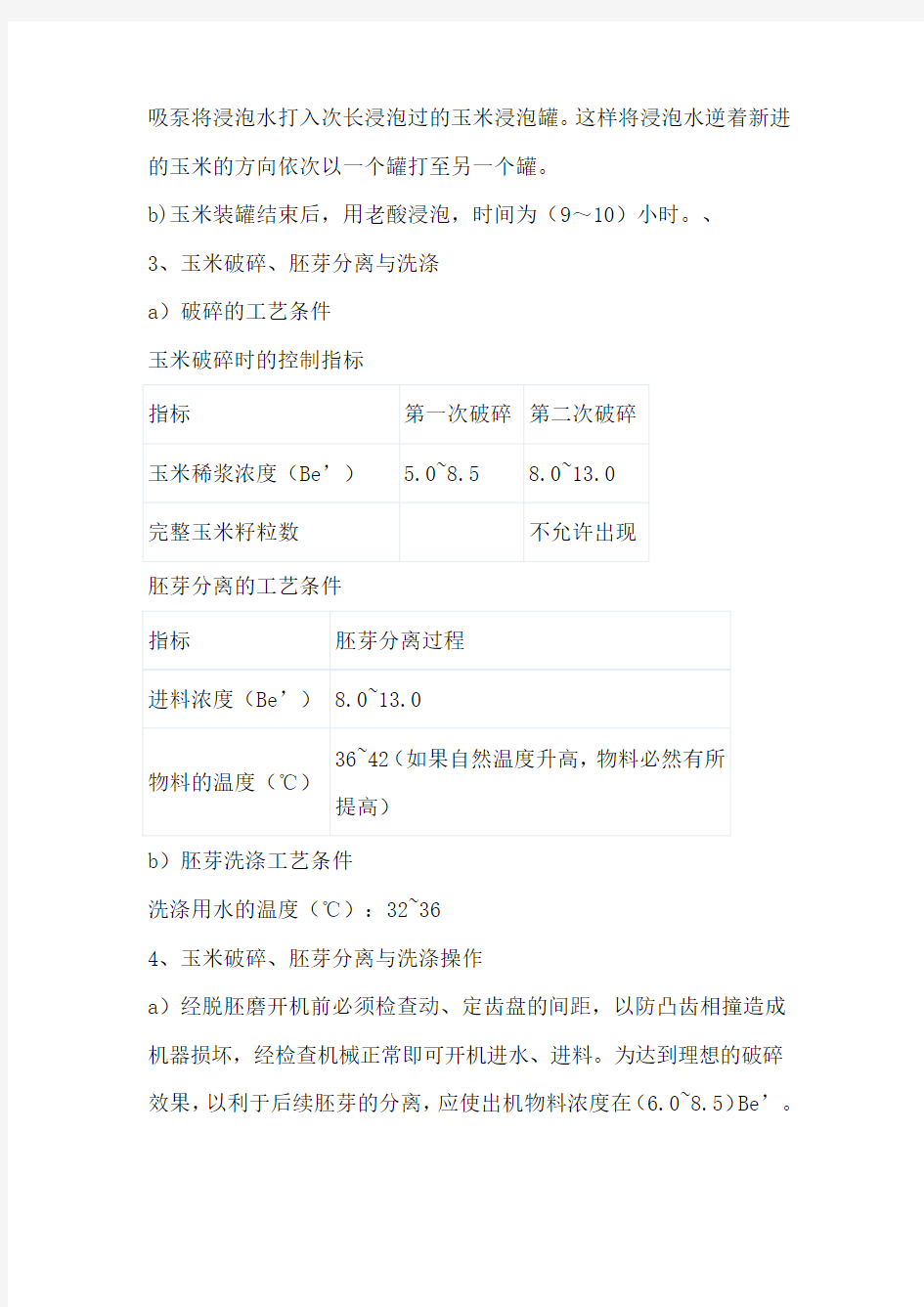

胚芽分离的工艺条件

b)胚芽洗涤工艺条件

洗涤用水的温度(℃):32~36

4、玉米破碎、胚芽分离与洗涤操作

a)经脱胚磨开机前必须检查动、定齿盘的间距,以防凸齿相撞造成机器损坏,经检查机械正常即可开机进水、进料。为达到理想的破碎效果,以利于后续胚芽的分离,应使出机物料浓度在(6.0~8.5)Be’。

b)破碎的物料从收集器用离心泵送到胚芽旋流器,进行第一次胚芽分离,在分离中尽可能地分离出胚芽。达到这一目的的方法是保持进入旋流器的淀粉悬浮液浓度为(6.0~8.5)Be’。

从头道旋流器得到的物料通过曲筛滤去粉浆。清理过的胚芽还带有部分淀粉乳,要在重力筛子上进行筛分和洗涤三次。经过筛分和洗涤后的胚芽进入榨水机。

5、浆料的针磨

a)进入针磨的浆料浓度(Be’) 7~9

b)浆料温度(℃):35~42

6、针磨的操作规程

a)工艺条件:油压(0.15~0.25)Mpa

电机电流(75~85)A

b)开车程序

①确认主机无异常情况后,开动油泵运行半小时后方可开动主机。

②打开冲洗水,对机器动盘冲洗(1~2)分钟。

③调节进入针磨的进料量,让物料均匀加入。

c) 停车程序

①接到上道岗位停车通知后,停止进料,打开冲洗水开关,对机器动盘冲洗(2~3)分钟。确认主机无异常情况后,方可停止主机。

②停止主机,待电动机完全停止后,方可停止油泵。

7、纤维分离工段

a)纤维分离的工艺要求

进料浓度(Be’):5~8

筛后淀粉乳的温度(℃):33~38

8、纤维分离的操作规程

a) 将逆流洗涤槽清洗干净,末级洗涤槽加满清水;

b) 检查筛面的质量及设备的运行情况;

c)从第一级开始逐级启动洗涤泵;

d)浆料从针磨工序打入压力曲筛一级筛;

e)第一、二级筛分后筛下物送入到原浆罐中,等待分离加工;

f)经过洗净的纤维送至下道工序;

9、淀粉的分离与淀粉的洗涤工段

a)麸质分离、淀粉洗涤的工艺要求

分离机工艺要求

一级分离机进浆浓度(Be’):4~8

洗涤水温度(℃):35~38

采用旋流器精制时的控制指标

一级旋流进浆浓度(Be’):13.5~15.5

一级旋流轻液浓度(Be’):1~4

一级旋流溢流温度(℃):35~41

十二旋精浆浓度(Be’):20~22.5

10、分离机的操作要求

a)开机前的检查

①转鼓内必须清洁无异物,并按规定装配;

②用于紧固机器各零件的紧固件必须拧紧,各要件间不得有松动;

③外接管道必须密封可靠,无泄漏;

④电机接线正确,电机转动方向必须符合电机转动方向箭头标记;

⑤齿轮箱内润滑油应符合规定要求。

b) 开机操作

①将清洗水泵操作杆转至最右位置;

②送入清洗水,直至水从重相液管流出;

③启动电机;

④调节清洗水阀门,增大清洗水供应量,直至在轻相液输出管道视境内有清洗水流过;

⑤当转鼓转速达到工作转速后,送入原液,调节清洗水量至工艺需要的量。

c) 关机操作

①关闭原液进口,同时增大清洗水量,使清洗水从轻相液出口流出;

②切断机器电源,至机器全停后,关闭清洗水;

③拆卸、清洗机器。

11、浓缩机工艺条件及要求

a)关键控制浓缩机进出口的大小,通过控制进出口阀门,一方面提高了分离效果,又能增加重相的浓度。

b) 时刻控制好物料平衡。

12、板框压滤工艺条件

a)进料压力(0.40-0.45)Mpa;b)板框压紧压力(18-20)Mpa。

13、操作要求

a)要根据浆液浓度,合理控制压滤时间,使下面废水基本不流后,再卸板。

b)卸板后滤布要重新冲洗干净,以免影响其过滤作用。

c)上滤布时应检查板与框的进出水道应对齐。

d)在压紧板框达到规定压力后,进浆阀应逐渐开启,检查所有水嘴出水正常后,再全部打开。

14、蛋白粉的干燥

蛋白粉的烘干首先经过气流扬升机的扬升,使滤饼得到初步破碎、烘干,去掉一部分水份后,再进入管束干燥机。

15、工艺条件及要求

a)出机水份≦10%

b)炒板的轴向倾角应较小,为使物料在机内停留时间长一些。

c)开始时进料要缓慢,并检查各运转部件是否正常。需15~30分钟才能注满料,达到烘干效果。

16、操作要求

a) 启动机器前应先缓慢向转管束内送汽,使管束预热并逐步加压,将管束内冷凝水排出后方可启动机器。

b) 在机器转动正常后,逐步增压至0.3~0.6 Mpa.

c) 开始进料要缓慢,并检查各运转部件是否正常,需要(15~30)分钟才能注满,因此开始不能排料,要回料,以达到烘干效果。17、粉碎工段

干燥至合乎质量要求的蛋白粉,由扬料风机吸入破碎机,经粉碎后,进行计量、包装、检验后,由仓储科安排入库。

18、蛋白粉异常情况分析和处理方法

19、记录

板框压滤过程参数记录蛋白粉烘干过程参数记录