粉煤灰活性指数试验方法操作细则

粉煤灰活性指数试验方法操作细则

目的

为了正确、合理地在混凝土中应用粉煤灰,使之掺入混凝土后达到改善混凝土性能、提高工程质量、节省水泥、降低混凝土成本,以适应市场的需要,特制定本细则(依据GB/T1596-2005)。

试验材料和仪器设备

材料

a.水泥:GSB14-1510强度检验用水泥标准样品;

b.标准砂:符合GB/T17671-1999规定的中国ISO标准砂;

c.水:洁净的饮用水。

仪器设备

水泥胶砂搅拌机、天平、振实台、抗压强度试验机和抗折强度试验机等均应符合GB/T17671-1999规定。

试验步骤

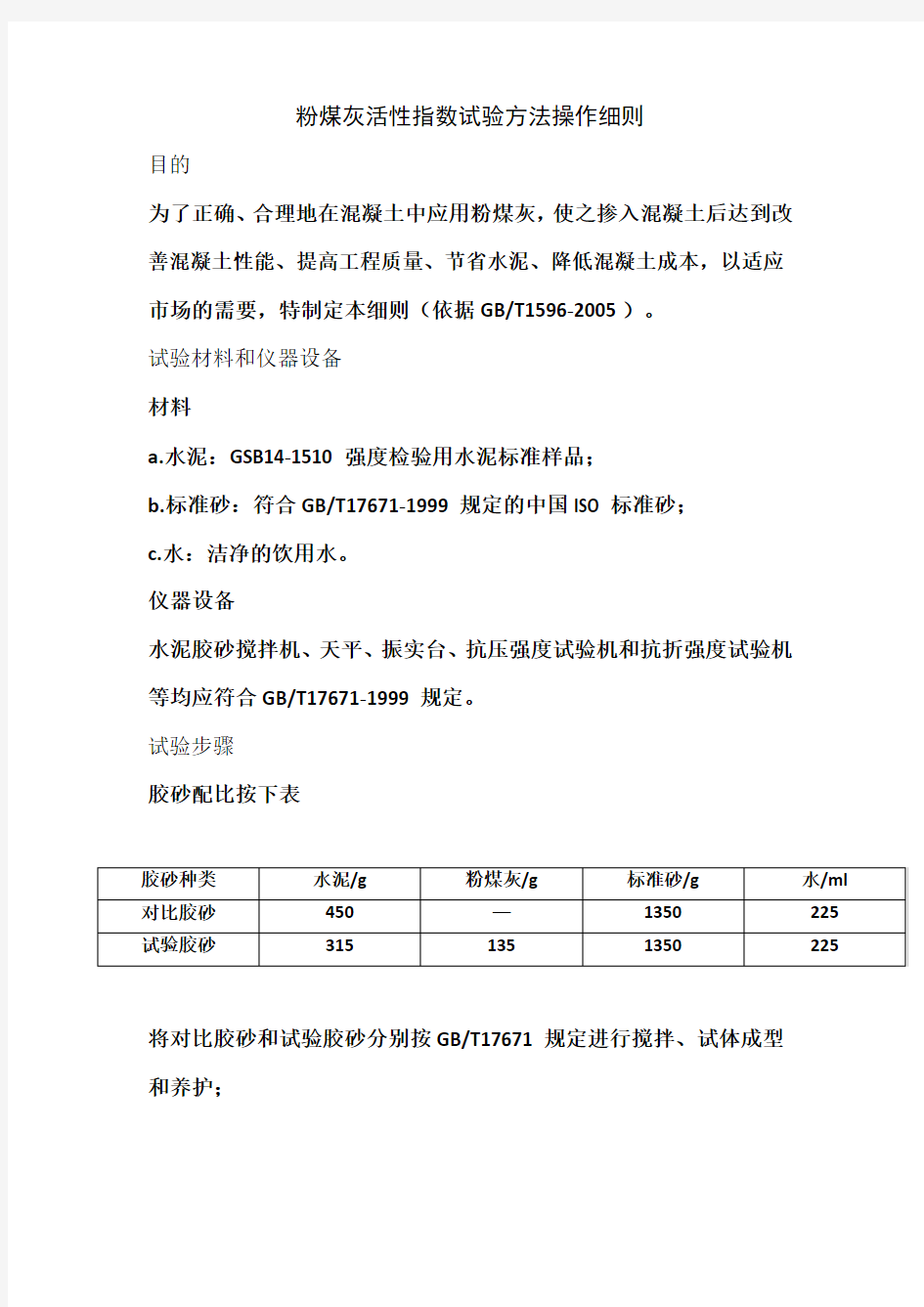

胶砂配比按下表

将对比胶砂和试验胶砂分别按GB/T17671规定进行搅拌、试体成型和养护;

试体养护至28天,按GB/T17671规定分别测定对比胶砂和试验胶砂的抗压强度。

结果计算

活性指数按下式计算:

H=(R/R0)×100

式中:H—活性指数,单位为百分数(%);

R—试验胶砂28d抗压强度,单位为兆帕(MPa);

R0—对比胶砂28d抗压强度,单位为兆帕(MPa)。

计算至1%。

粉煤灰烧失量试验方法(灼烧差减法)操作细则

目的

为了正确、合理地在混凝土中应用粉煤灰,使之掺入混凝土后达到改善混凝土性能、提高工程质量、节省水泥、降低混凝土成本,以适应市场的需要,特制定本细则(依据GB/T1596-2005、GB/T176-2008)。试验设备

a. 箱式电阻炉(高温炉):可控制温度(950℃±25℃;

b.烘干箱:可控制温度不低于110℃,最小分度值不大于2℃;

c.分析天平:量程200g,最小分度值不大于;

d.瓷坩埚;

e.干燥器。

试验步骤

称取约1g粉煤灰试样(m1),准确至,放入已灼烧恒重的瓷坩埚中,将盖斜置于坩埚上,放在高温炉内,从低温开始逐渐升高温度,在(950±25)℃下灼烧15min~20min,取出坩埚置于干燥器中,冷却至室温,称重。反复灼烧,直至恒重(m2)。

结果计算与表示

烧失量的质量分数ωLOI按下式计算,计算至%:

ωLOI={(m1-m2)/m1}×100

式中:ωLOI—烧失量的质量分数,%;

m1—试验料的质量,单位为克(g);

m2—灼烧后试料的质量,单位为克(g)。