起动机的拆装电子教案

启动机拆装与检测教案

(1)按控制方法的不同,起动机可分为:

①直接操纵式

它是由驾驶员利用脚踏和手拉直接接通起动机的主电路,现在已被淘汰。

②电磁控制式

它是由驾驶员旋动点火开关或按下起动按钮,直接控制或通过起动继电器使电磁开关接通起动机主电路。现采用的起动机均为电磁操纵式。

(2)按传动机构啮入方式,起动机可分为:

①惯性啮合式

起动时驱动齿轮依靠惯性力自动啮入飞轮齿圈,发动机起动后又依靠惯性力与发动机飞轮齿圈脱离。这种啮合方式可靠性差,现代汽车上已不再使用。

②强制啮合式

依靠电磁力通过拨叉或直接推动驱动齿轮沿轴向移动来啮入飞轮齿圈,这种方式工作可靠,操作简单而广泛使用。

③电枢移动式

依靠起动机磁极的磁吸力使电枢沿轴向移动而使驱动齿轮啮入发动机飞轮齿圈。电枢移动时需要较大的磁极吸力,常在一些大型起动机上使用。

除上述以外,还有永磁起动机和减速起动机等。

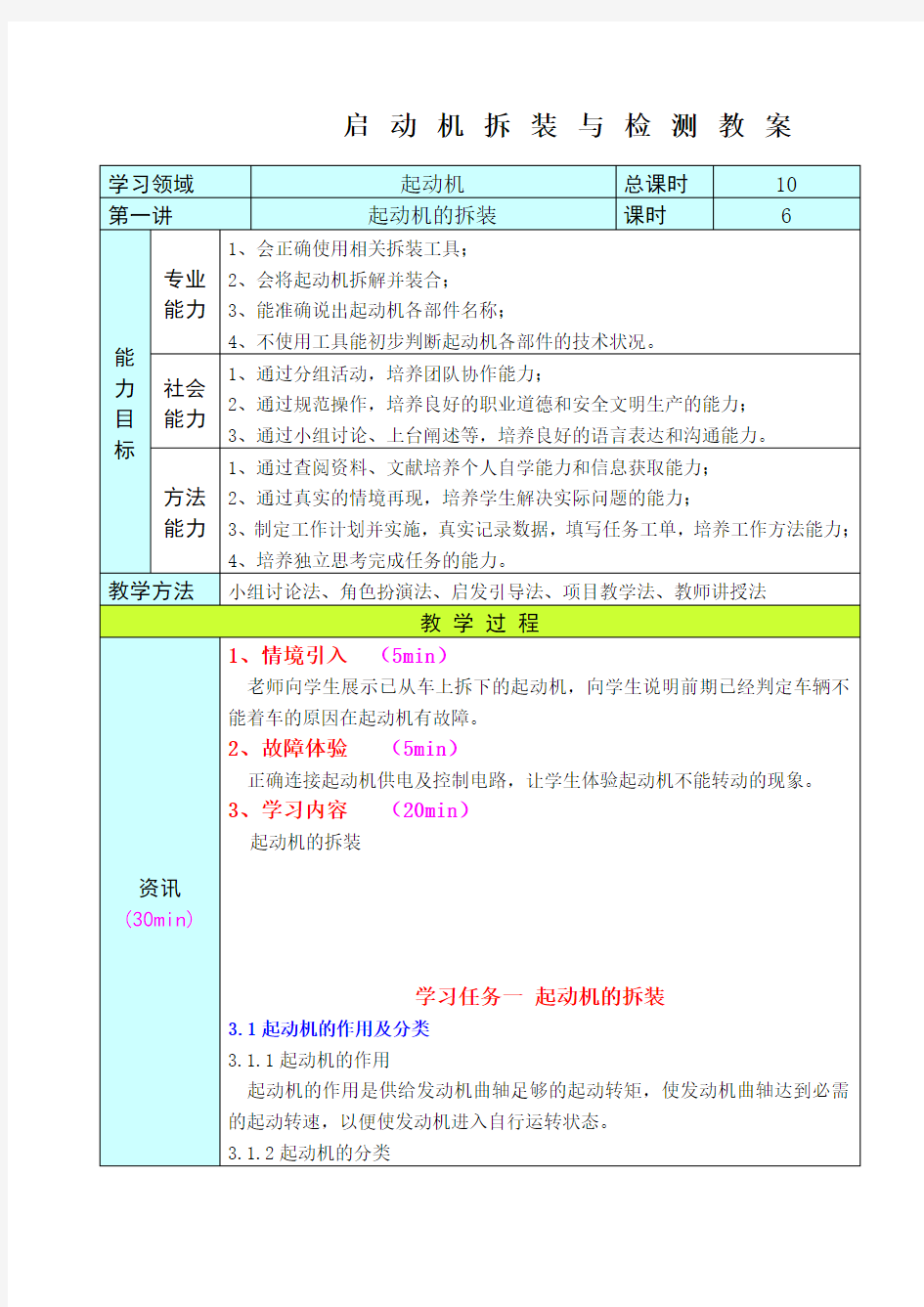

3.2起动机的结构组成

起动机一般由直流电动机、传动机构、控制装置三部分组成,如图3-1所示。

图3-1 起动机的结构

1—传动机构;2—控制装置;3—直流电动机

(1)直流电动机

其作用是将蓄电池输入的电能转变成机械能,产生电磁转矩。直流电动机主要由电枢、磁极、电刷、电刷架及壳体等部件组成。

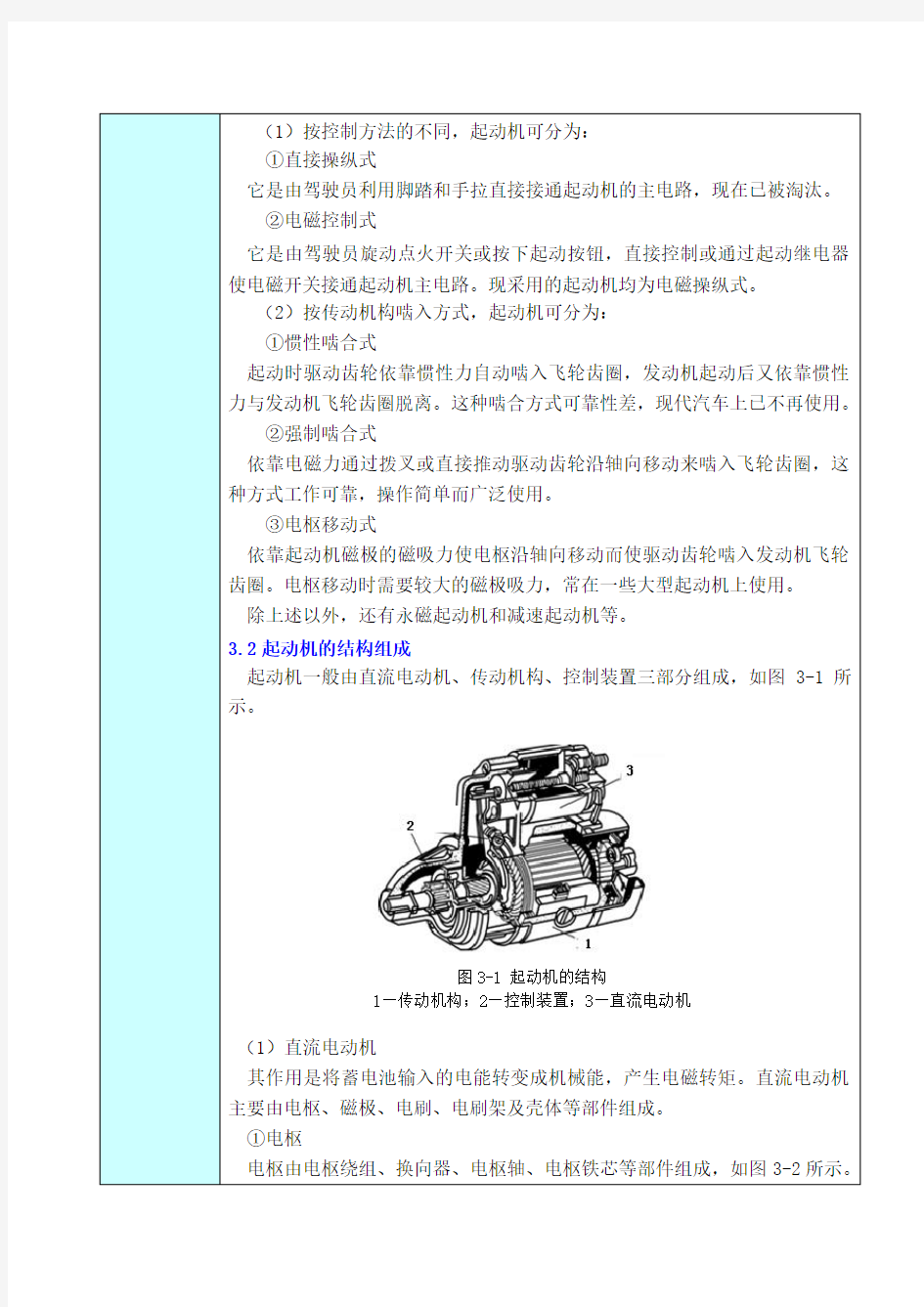

①电枢

电枢由电枢绕组、换向器、电枢轴、电枢铁芯等部件组成,如图3-2所示。

图3-3 换向器 1—图片;2—云母片

a 电枢绕组

为了得到较大的转矩,其电枢电流很大(一般汽油机 200—600A ,柴油机可达1000A ),因此电枢绕组都是用较粗的矩形截面的裸铜线绕制而成。为了防止裸铜线绕组之间短路,在铜线与铁芯之间,铜线与铜线之间用绝缘纸隔开。裸体铜线较粗,在高速下可能会因离心力的作用而甩出,故在槽口的两侧将铁芯扎稳挤紧。

b 换向器

换向器的作用是向旋转的电枢绕组注入电流,它是由许多截面成燕尾型的铜片围合而成,铜片之间用云母绝缘。如图3-3所示。

c 电枢轴

电枢轴除固装电枢铁芯及换向器以外,还伸出一定长度的花键部分,以便套装离合器总成。

d 电枢铁芯

电枢铁芯由相互绝缘的硅钢片叠加而成,其圆周上制有安放电枢绕组的线槽,内孔借花键槽压装在电枢轴上。

②磁极

为了增大起动转矩,磁极的数量较多,一般为四个磁极。每个磁极上套装的激磁绕组为矩形截面的铜条,外包绝缘层,按一定绕向连接后使S 级与N 极相间排列,如图3-4,3-5所示。

图3-5所示为四个磁极的磁路,四个磁场绕组所产生的磁场是相互交错的。 四个磁极绕组的连接方式有图3-6所示两种接法。一种是四个绕组相互串联,见图3-6(a )所示。另一种是先两个串联后再并联,见图3-6(b )所示,这种接法可以在导线截面积相同的情况下增大起动电流,提高起动转矩。

图3-2 电枢的组成 1—电枢;2—电枢铁芯;3—电枢绕组;4—换向器

③电刷与电刷架

电刷用铜与石墨粉压制而成,呈红棕色,加入铜可减小电阻并增加其耐磨性。一般含铜80%~90%,石墨

10%~20%。

电刷架多制成框式,正极刷架与端盖绝缘地固装,负极刷架直接搭铁。刷架上装有弹力较大的盘形弹簧。

④壳体

壳体是由低碳钢卷制而成,壳体上有四个检查窗口,中部只有一个电流输入接线柱,并在内部与激磁绕组的一端相连接。

图3-4 普通起动机的磁极及其绕组

l 一定子铁芯;2一激磁绕组

图3-5 四个磁极的磁路

图3-6 磁场绕组的接法 a )四个绕组相互串联;b )两个绕组串联后再并联

l 一绝缘接线柱;2一磁场绕组;3一正电刷;4一负电刷;5一换向器

3.3传动机构(或称啮合机构)

其作用是在发动机起动时,使起动机驱动齿轮啮入飞轮齿环,将起动机转矩传给发动机曲轴;而在发动机起动后又能使驱动齿轮打滑与飞轮齿环自动脱开。

起动机的传动机构包括单向离合器和拨叉两部分。离合器起着传递扭矩将发动机起动,同时又能在起动后自动打滑脱离啮合保护起动机不致损坏的作用。拨叉的作用是使离合器做轴向移动。

现代汽车上常用的离合器有滚柱式、弹簧式和摩擦片式三种。

①滚柱式单向离合器

滚柱式单向离合器是目前国内外汽车起动机中使用最多的一种,一般小型起动机均采用此种离合器。

②弹簧式单向离合器

国产黄河JN150型汽车上的起动机用弹簧式离合器,此外,日本五十铃TXD50型汽车的起动机也用此种离合器。

起动发动机时,由于拨叉推动拨环使驱动小齿轮啮入飞轮齿环,起动机转轴只带动花键套筒即主动套筒旋转,使扭力弹簧顺向扭紧并箍死两个套筒,于是就能传递扭矩。

发动机起动后,由于飞轮带着驱动齿轮的转速高于起动机轴,将扭力弹簧作反向放松,使驱动齿轮套筒与主动套筒松脱而打滑,从而防止了超速运转“飞散”的危险。

这种离合器具有结构简单,工艺简化,寿命长,成本低等优点,但因扭力弹簧所需圈数多,轴向尺寸较长,故适用于起动柴油机所需的大功率起动机,而不适宜在小型起动机上采用。

③摩擦片式离合器

这种离合器多用于大功率起动机上,早期国产JN150型汽车曾用过此种结构。

起动机工作时,内接合鼓沿螺旋槽向右移动,将摩擦片压紧,利用摩擦力,将电枢的转矩传给飞轮。

发动机起动后,起动机驱动齿轮被飞轮带动,当其转速超过电枢轴转速时,内接合鼓则沿螺旋槽向左退出,摩擦片松开,这时驱动齿轮虽高速旋转,但不驱动电枢,从而避免了电枢超速飞散的危险。

如果起动机超载,弹性圈在压环的突缘压力下而弯曲,直至内接合鼓的端部顶住弹性圈,此时离合器即打滑,能避免起动机在过载情况下的损坏。

摩擦片式离合器虽有传递大转矩,防止超载损坏起动机的优点,但由于摩擦片客易磨损而影响起动机性能,需经常检查,调整或更换。同时结构也比较复杂,耗用材料较多,加工费时,修理麻烦。

3.4控制装置

控制装置即电磁开关,用来接通和切断起动机与蓄电池之间的电路。在有些汽车上,还具有接入和切断点火线圈附加电阻的作用。

起动机的控制装置通常称为起动开关,分为机械式和电磁式两种。机械式控制装置是用脚踏或手拉的方式直接操纵离合器和控制电动机电路的。这种装置虽然结构简单、工作可靠,但要求起动机、蓄电池靠近驾驶室,而受安装布局的限制,且操纵不便,因此现已很少采用。现在起动机大都采用电磁式控制装置。

电磁式控制装置是利用电磁力来控制离合器的驱动齿轮与飞轮的啮合或分离,并同时控制电动机开或关。

①控制原则

为了充分发挥起动机和蓄电池的性能,起动机控制装置应遵循如下基本原则:

a“先啮合后接通”的原则。即首先使驱动齿轮进入啮合,然后使主开关接通,以免驱动齿轮在高速旋转过程中进行啮合,引起打齿并且啮合困难。

b“高起动转速”原则。即起动机控制装置应尽量减少甚至不消耗蓄电池电能,以便使蓄电池的电能尽可能多的用于起动电机,提高起动转速。

c切断主电路后,驱动齿轮能迅速脱离啮合

②电磁开关

a结构,如下图所示

电磁开关

1、13一主接线柱 2一附加电阻短路接线柱3一导电片 4一接触盘

5一固定铁心6一吸引线圈和保持线圈7一推杆8一活动铁心9一复位弹簧

10一调节螺钉11一拨叉

《汽车电路与电气系统检修》课程电子教案

图3-13 ST614型起动机的电路图

l一驱动齿轮;2一复位弹簧;3一拨叉;4一活动铁芯;5一保持线圈;6一吸引线圈;7一接线柱;8一起动按钮;9一起动总开关;10一熔断丝;11一黄铜套; 12一挡铁;13一接触盘;14. 15一接线柱;16一电流表;17一蓄电池;18一起动机当合上起动机总开关9,按下起动按扭8时,吸引线圈6和保持线圈5的电路接通。其电路如下:蓄电池正极—接线柱14—电流表16—熔断丝10—起动总开关9—起动按钮8—接线柱7,然后分两路,一路为保持线圈5—搭铁—蓄电池负极。另一路为吸引线圈6—接线柱15—起动机磁场绕组—电枢绕组—搭铁—蓄电池负极。

这时活动铁芯4在两个线圈电磁吸力的共同作用下,克服回位弹簧2的弹力而向右移动,带动拨叉3便将小齿轮回推出与飞轮齿环啮合。这时由于吸引线圈的电流流经磁场绕组和电枢绕组,产生一定的电磁转矩。所以小齿轮是在缓慢旋转的过程中啮合的。当齿轮啮合好后,接触盘13将触头14、15接通,于是蓄电池的大电流流经起动机的电枢和磁场绕组,产生正常的转矩,带动发动机旋转起动发动机。与此同时,吸引线圈被短路,齿轮的啮合位置由保持线圈5的吸力来保持。

发动机起动后,松开起动按钮瞬间,保持线圈中的电流只能经吸引线圈构成回路。由于此时两线圈所产生的磁通方向相反而相互抵消,于是活动铁芯在复位弹簧的作用下回至原位,小齿轮退出啮合,接触盘13脱离接触,切断起动电路,起动机停止运转。这种电磁开关是利用挡铁与电磁铁芯之间的一定气隙,保证驱动齿轮先部分啮入飞轮齿环后,才接通起动主电路。它具有操作轻便,工作可靠的优点。

2.起动继电器控制起动系

起动继电器控制是指用起动继电器触点控制起动机电磁开关的大电流,而用点火开关或起动按钮控制继电器线圈的小电流,如图3-14所示。起动继

电器作用就是以小电流控制大电流,保护点火开关,减少起动机电磁开关线路压降。

(1)起动开关(点火开关起动档)接通

起动继电器触点闭合,电磁开关电路接通。继电器的电路是:蓄电池—点火开关—继电器的线圈—搭铁。由于电流通过继电器线圈使其产生磁场,在电磁力的作用下触点闭合,于是就接通了电磁开关中吸引线圈和保持线圈的电路。

吸引线圈的电路是:蓄电池—继电器“电池’接柱、支架、触点、“起动机’接柱—起动机的接线柱“9”—吸引线圈—起动机开关接柱5—起动机磁场绕组、电枢绕组—搭铁。

保持线圈的电路是:起动机的接柱“9”—保持线圈—搭铁。

此时驱动齿轮与飞轮的接触情况如图3-15(a)所示。

图3-14 QD124型起动机的电路

l一起动继电器触点;2一起动继电器线圈;3一点火开关;4.5一起动机开关接线柱;6一点火线圈附加电阻短路接线柱;7一导电片;8一接线柱;9一起动机接线柱;

10一接触盘;11一推杆;12一固定铁芯;13一吸引线圈;14一保持线圈;

15一活动铁芯;16一复位弹簧;17一调节螺钉;18一连接片;19一拨叉;

20—定位螺钉21一滚柱式单向离合器;22一驱动齿轮;23一限位螺母;

(2)驱动齿轮与飞轮齿圈啮合

电流通过吸引线圈和保持线圈后,由于二者产生的磁场方向一致,磁场增强,磁化固定铁芯产生吸力,活动铁芯前移,使接触盘接通电动机开关。同时活动铁芯的后端通过耳环带动拨叉上端前移、下端后移,迫使驱动齿轮与飞轮的啮台。

当驱动齿轮与飞轮齿环发生顶齿现象时,拨叉下端可推动滑环后半环压

缩弹簧继续后移,使电动机开关接通,使电枢轴稍微转动,驱动齿轮与飞轮齿槽对正时,就可使驱动齿轮与飞轮啮台。

此时驱动齿轮与飞轮的啮合情况如图3-15(b)所示。

(3)电动机开关接通并带动发动机旋转

接触盘将电动机开关接柱“4”和“5”接通后,电动机电路接通,其电

路是:蓄电池—电动机开关—接触盘—磁场绕组组—电枢绕组—搭铁。由于此电路中电阻很小,电流可达几百安培,使电动机产生较大的转矩,经离合器带动发动机起动

此时驱动齿轮与飞轮的接触情况如图3-15(c )所示。

电动机开关接通时,吸引线圈被短路,活动铁芯依靠保持线圈的磁力使

其保持在吸合位置。

另外在电动机开关接通的同时,接触盘也与点火线圈附加电阻短路接柱

“6”内的黄铜片接触,使点火线圈附加电阻短路,从而保证可靠点火。

(4)起动开关断开时,起动继电器触点断开电动机停止工作。

发动机起动后,立即放松点火开关,起动继电器线圈电路切断,触点张

开。

触点打开后,保持线圈中的电流经电动机开关接柱“4”、接触盘、接柱

“5”—吸引线圈—保持线圈—搭铁构成回路。此时两线圈产生的磁场方向相反,相互消弱,于是活动铁芯在回位弹簧的作用下退回原位。同时接触盘退出,电动机电路切断,电动机停止工作。驱动齿轮与飞轮分离,活动铁芯退回的同时,推动拨叉上端后移,拨叉的下端则带动滑环前移,迫使驱动齿轮与飞轮分离。

3.起动复合继电器控制起动系

复合继电器控制实质是一种具有起动保护功能的起动继电器控制形式。

复合继电器由起动继电器和保护继电器两部分组成,保护继电器有一对受

交流发电机中性点电压控制的常闭触点,该触点串联在起动继电器线圈的电路中。当交流发电机中性点电压高于一定值时,保护继电器触点打开切断起(a)静止未工作

(b)电磁开关通电推向啮(c)主开关接通接近完全啮合 图3-15 起动机驱动齿轮啮合过程

动继电器线圈电路,保护起动机。如图3-16所示。

起动时,将点火开关置于起动位置,复合继电器的起动继电器线圈电路接通,电流路径为:蓄电池正极→1起动机主接线柱9→熔断器→电流表→点火开关6→组合继电器“SW”接线柱→起动继电器线圈→保护继电器触点→组合继电器“E”接线柱→搭铁→蓄电池负极。

发动机起动后,放松点火开关,点火开关将自动退出起动位置,切断起动继电器线圈电流,起动机主电路切断,拨叉带动单向离合器向左移动,使驱动齿轮与飞轮齿圈分离,起动过程结束。

图3-16 解放CA1091型汽车起动系电路

1—电磁开关主接线柱;2—吸引线圈;3—保持线圈;4—起动继电器触点;

5—保护继电器触点;6—点火开关;7—硅整流发电机;8—电流表;9—熔断器发动机起动后,若点火开关仍处于起动挡,起动机将会自动停止运转。这是因为发动机正常运转后,交流发电机电压己经建立起来,发电机中性点电压加在保护继电器的线圈上,保护继电器线圈产生的电磁吸力使其常闭触点打开,切断了起动继电器线圈的电路,于是起动继电器的触点打开,电磁开关的线圈断电,起动机停止工作。

发动机正常工作过程中,由于保护继电器的触点已经打开,使起动继电器线圈无法搭铁。所以,即使由于误操作而将点火开关转至起动位置,起动机电磁开关也不会通电,起动机主电路就不能接通,从而防止了起动机齿轮和飞轮齿圈的撞击,对起动机起到保护作用。

《汽车电路与电气系统检修》课程电子教案