制动系统匹配计算讲义

讲义开发(讲师用)

(制动系统匹配计算讲课提纲及内容)

课时_____

一制动系统匹配计算提纲及内容

1、制动系统匹配计算的目的与要求

制动系统匹配设计主要是根据设计任务书的要求,整车配置、布置及参数,参考同类车型参数,选择制动器型式、结构及参数,然后校核计算,验证所选参数是否满足设计任务书及法规的要求,满足要求后初步确定参数。

公司目前车型主要是M1、N1类,操纵系统为液压操纵、真空助力。因此,本匹配计算主要以上述车型及操纵系统为基础进行基础制动系统及调节装置的匹配计算,ABS或ESP的匹配计算由配套厂家完成。

GB12676-1999《汽车制动系结构、性能和试验方法》、GB7258-2004《机动车运行安全技术条件》,GB13594-2003《机动车和挂车防抱制动性能和试验方法》等对制动系的性能、要求及试验方法都作了详细的规定,因此,制动系设计首先应满足以上法规的要求。同时,为提高整车性能,不同级别的车型,又会对制动性能提出高于以上标准的要求,这些要求会在设计任务书中体现,因此,对设计任务书要求高于法规要求的,要按设计任务书要求设计。

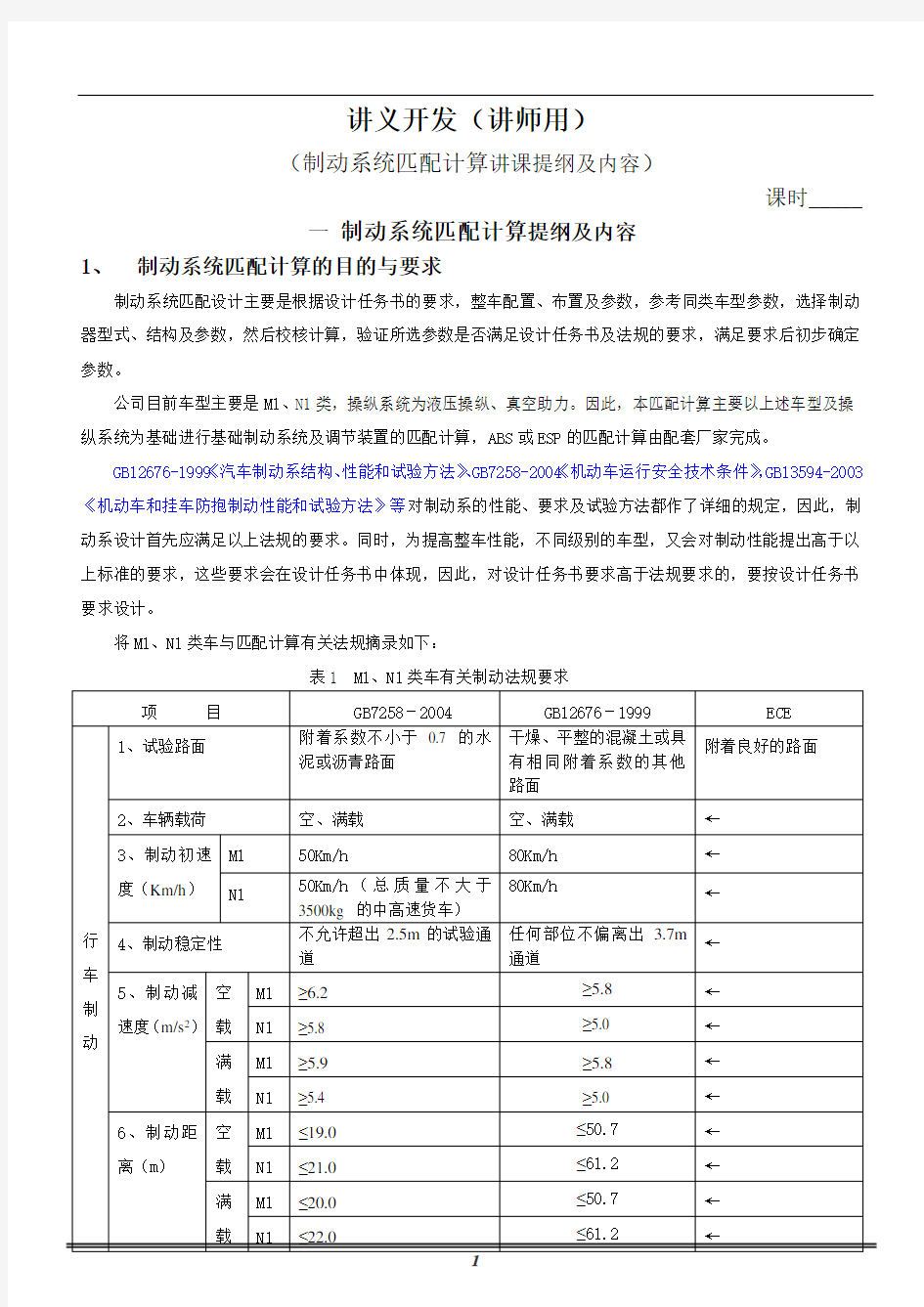

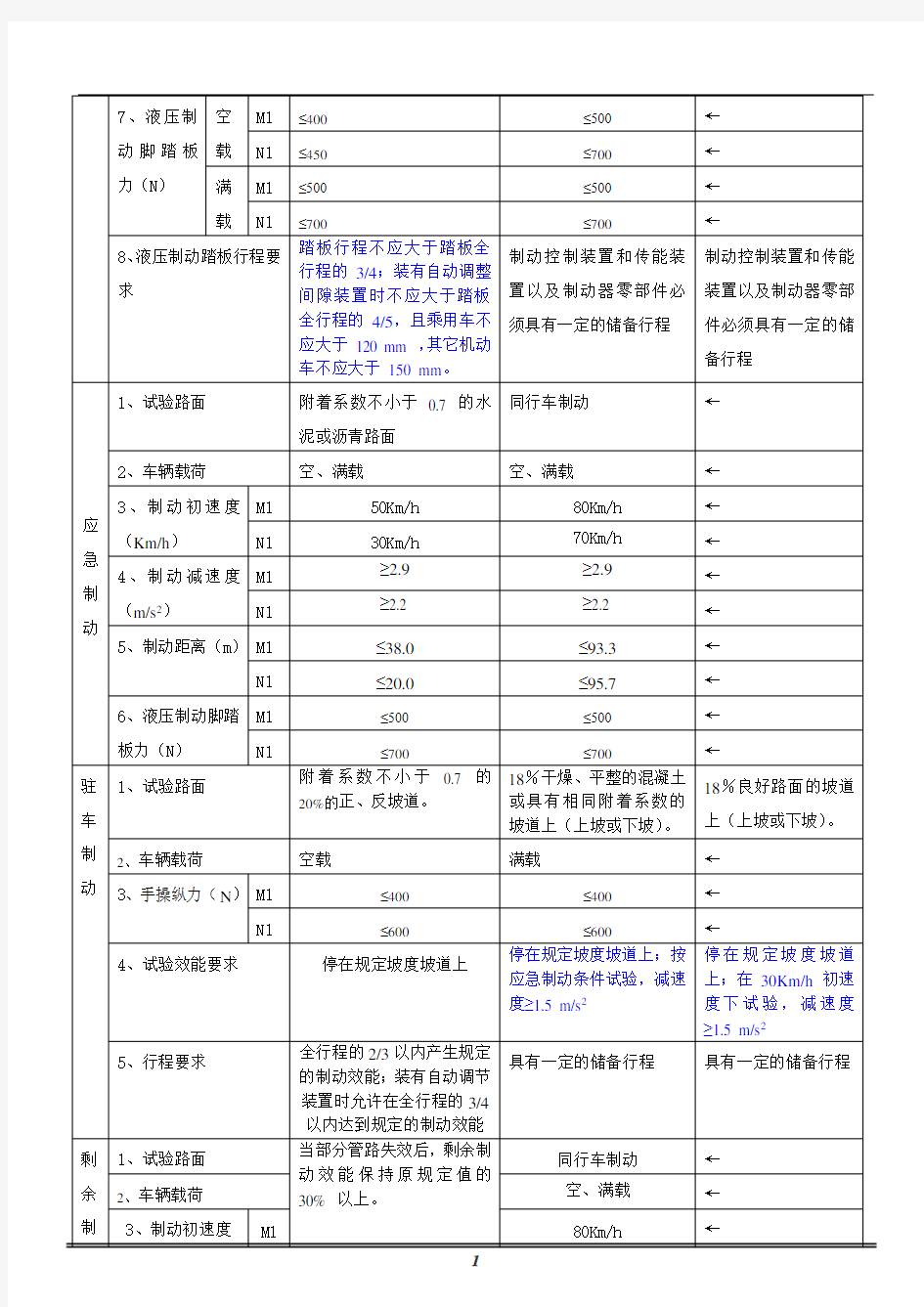

将M1、N1类车与匹配计算有关法规摘录如下:

表1 M1、N1类车有关制动法规要求

注:以上数据为发动机脱开的O型试验要求。

2、制动系统主要参数的选择

制动系统参数选择形式多样,可根据实际情况、用不同的方法确定,以最终保证设计参数合理为准。如:轴荷、重心位置相近的车辆,可借鉴采用参考车型数据;平台化产品,可借用部分参数,选择其它参数;选择参数后要进行校核计算,满足要求后就可以采用;下面以无参考样车时的设计为例,简要说明制动系统主要参数选择的一般步骤。

制动系统参数选择的一般步骤如下:

(1) 了解整车配置并输入与制动系统有关的整车参数及要求。输入的参数及要求如表2 表2 与匹配计算有关的整车参数及要求

(2) 初步选择系统主要参数。 (3) 制动器及相关参数选择及计算。 (4) 操纵系统主要参数选择及计算。

2.1初步选择系统主要参数

在确定制动器参数之前,需初步选择同步附着系数、制动力分配系数及液压系统工作压力。

根据整车提供的参数,绘出理想制动力分配I 曲线,参考同类车型、根据ABS 或比例阀的一般要求,可以

确定空载或满载时的同步附着系数,然后,计算出制动器制动力分配系数,绘出β线。将I 、β曲线进行分析比较,初步选择合适的制动力分配系数。 2.1.1 理想制动力分配曲线绘制

1、制动时地面对前、后车轮的法向反作用力

不考虑制动时的空气阻力、滚动阻力、轴承摩擦力、传动系阻力、坡度等,制动时地面作用于前、后车轮的法向反作用力如图3-1所示:

由图3-1,对后轮接地点取力矩得:

g z h dt

du

m

Gb L F +=1 ……………………………………………(2-1) 式中:1z F ——地面对前轮的法向反作用力,N ;

G ——汽车重力,N ;

b ——汽车质心至后轴中心线的水平距离,mm ;

m ——汽车质量,kg ; g h

——汽车质心高度,mm ;

L——轴距,mm;

dt

du

——汽车减速度,m/s2。

图1 制动工况受力简图

对前轮接地点取力矩,得:

g

z

h

dt

du

m

Ga

L

F-

=

2

………………………………………………………(2-2)

式中:

2z

F——地面对后轮的法向反作用力,N;

a——汽车质心至前轴中心线的距离,m。

2理想的前、后制动器制动力分配曲线—I曲线

(1)、地面制动力F B:地面作用于车轮上的制动力,即地面与轮胎之间的摩擦力,其方向与车轮旋转方向相反。

(2)、制动器制动力Fμ:轮胎周缘克服制动器摩擦力矩所需的力,又称制动周缘力。与地面制动力方向相反,当车轮角速度ω>0时,大小亦相等,且Fμ仅由制动器结构参数决定。即Fμ及取决于制动器的结构型式、结构尺寸、摩擦副的摩擦系数及车轮有效半径等,并与制动踏板力即制动系的液压或气压成正比。

Fμ=Tμ /R………………………………………………………(2-3)

式中:Tμ—制动器对车轮作用的制动力矩,即制动器的摩擦力矩,其方向与车轮旋转方向相反。

R—车轮有效半径。

(3)理想的前、后制动器制动力分配

在附着系数为?的路面上,前、后车轮同步抱死的条件是:前、后轮制动器制动力之和)

(

2

1μ

μ

F

F

F

u

+

=

等于汽车与地面附着力)

(

2

1φ

φ

φ

F

F

F+

=;并且前、后轮制动器制动力

2

1μ

μ

F

F、分别等于各自的附着力

2

1φ

φ

F

F、,即:

?

?

?

?

?

?

=

=

=

?

=

=

=

?

=

=

+

=

+

2

2

2

2

1

1

1

1

2

1

2

1

z

B

z

B

B

B

F

F

F

F

F

F

F

F

G

F

F

F

F

F

?

?

?

φ

μ

φ

μ

φ

μ

μ

…………………………………………………(2-4)

在上述条件下,

g m

F F dt du ?=+=?μμ2

1,由(2-1)、(2-2)、(2-4)可得以下公式: ??μ)(1g h b L G

F +=

…………………………………………………(2-5) ??μ)(2

g h a L

G

F -= …………………………………………………(2-6) )]2(

4[211122μμμF h Gb

F G

L h b h G F g

g g

+-+

=

……………………………(2-7) 式中:21μμF F 、-前、后轴车轮的制动器制动力; 21B B F F 、-前、后轴车轮的地面制动力; ф-附着系数;

21F φφ、F —前、后轴附着力

将(2-7)可绘成以F μ1 、F μ2为坐标的曲线,即为理想的前后、轮制动器制动力分配曲线,简称I 曲线。

根据式(2-4)的第一式,按不同ф值作图,得到一组与坐标轴成45°的平行线,绘在I 曲线图上,以便分析使用。

2.1.2同步附着系数及制动器制动力分配系数的初步选择 1、同步附着系数

同步附着系数φ0是汽车制动时前、后轮同时抱死时的路面附着系数。

同步附着系数的选择首先要满足制动稳定性的要求,然后要有高的制动效率并满足应急制动等的要求,见表1。对制动稳定性的法规进行分析:附着系数在0.2-0.8之间时除个别很小的区段外,均要求前轮先抱死,所以同步附着系数应≥0.8,但满足此要求后,制动时前轴负荷较大,制动效率低,所以一般都要加装制动力调节装置。

另外,同步附着系数的选择还要结合整车的使用条件、轴荷分配、管路布置、配置综合考虑。经常在良好的路面上使用且车速较高的车辆,为保证制动时的稳定性,同步附着系数可选的大一点。对管路布置为II 型的制动系统,要考虑单回路失效的应急制动效能;制动系统配置ABS 时要满足ABS 匹配的基本要求。

对装ABS 的车辆同步附着系数满足ABS 匹配要求即可,一般应在0.5-1.0为宜。K1无ABS 时的同步附着系数:空载0.48,满载0.65。CH071参考车:空载0.60,满载0.81

装感载比例阀时,拐点后的空、满载同步附着系数应≥0.8。K1配感载比利阀时的同步附着系数:空载0.97,满载0.85。K2配感载比利阀时的同步附着系数:空载1.04,满载1.30。

2、制动器制动力分配系数

前制动器制动力与汽车总的制动器制动力之比,称为制动器制动力分配系数。由于在附着条件所限定的 范围内,地面制动力在数值上等于相应的制动周缘力,因此β又通称为制动力分配系数。

2

111μμμμ

μβF F F F F +=

=

…………………………………………………(2-8)

3、制动器制动力分配系数的初步选择

根据已作出的I 曲线图、法规要求、制动效率初步选择空、满载同步附着系数,然后计算制动器制动力分配系数。

I 曲线由整车参数确定,45°的平行线反映的是在某一附着系数下的前、后地面制动力间的关系。如果选定一个同步附着系数,与这一附着系数对应的45°的平行线与I 曲线的交点,也应是I 曲线与β线的交点,过交点与原点的直线即为无制动力调节装置时的β曲线;β线与I 曲线所包围的面积反映制动效率的高低,包围面积越小,效率越高。

装感载比例阀时,制动力分配曲线如下图2,可以参考同类车型、法规要求选择拐点前的制动力分配线并确定拐点;再选择拐点后的空载(或满载)同步附着系数,作出拐点后的空载(或满载)β线,一般空、满载拐点后的β线平行,所以可作出拐点后的另一条β线,再根据45°的平行线就可以确定满载(或空载)的同步附着系数,拐点后的空、满载同步附着系数应≥0.8,且要使制动效率尽量高。通过作图试选,结合法规要求,初步选择制动力分配系数。

不装制动力调节装置时,同步附着系数由式(2-5)及(2-8)推导得:

L

h b g

?+=

0φβ …………………………………………………(2-9)

装感载比例阀时,拐点以前的制动力分配同上式。 2.1.3系统工作压力的确定

管路压力越高,制动轮缸或主缸直径就越小,但对系统密封、管路尤其是制动软管及管接头则提出了更高的要求,对软管的耐压性、强度以及接头的密封性的要求就更加严格。因此,一般路面上制动时,管路压力不要超过10Mpa ,同时,考虑到传动效率、制动力调节装置等的影响等,选择管路压力还要适当减小。目前开发的轿车,

图2 K2制动力分配曲线

管路压力一般在4.5-8MPa 。

2.2制动器主要参数的计算及选择

首先,需要确定前、后轴地面极限制动力,满载及路面附着系数最大时,前后轴制动力最大。考虑到制

动效能试验时对路面附着系数的要求,初选参数时可以以满载工况同步附着系数计算。

然后,选择管路工作压力、制动器型式;并根据制动器形式及轮辋规格,选择制动器制动半径及效能因数;由前后轴制动力,确定轮缸直径;最后重新计算制动力分配系数。

对装感载比例阀的系统,以满载前后轴同时抱死工况计算前轴制动力,选择前制动器参数;再根据拐点以前的前后制动力分配关系,选择后制动器参数。并确定前后轮缸液压关系。 2.2.1前、后轴制动力确定

假定车辆在满载时,前后轮同时抱死,由式(2-5)计算前轴制动力。

??μ)(1g h b L

G

F +=

…………………………………………………(2-5) 无制动力调节装置的后轴制动力为:

121u F F β

β

μ-=

…………………………………………………(2-10)

2.2.2制动器型式的确定

制动器型式选择要结合总布置共同确定,盘式制动器由于其热稳定性、水稳定性、制动稳定性好等优点,广泛用于轿车和部分客车和载货汽车的前轮。而后轮采用鼓式制动器较容易地附加驻车制动的驱动机构,兼作驻车制动器之用。所以,采用前盘后鼓制动器能够达到一般制动性能要求,而且成本较低。

高性能轿车前后轮均采用盘式,主要是为了保持制动力分配系数的稳定;同时,配备ESP 时,一般鼓式制动器不能满足ESP 的需求(博士新开发的IDE 鼓式制动器可以配备ESP ),所以采用盘式制动器。 2.2.3制动半径的确定

在有关的整车总布置参数和制动器的结构型式确定后,即可参考已有的同类型、同等级汽车的同类制动器,轮辋尺寸,对制动器的结构参数进行初选。

1、鼓式制动器制动半径

鼓式制动器制动半径就是制动鼓内半径,在输入力一定时,制动鼓直径越大,制动力矩越大。但其直径受轮辋内径的限制,而且其直径增大也使制动鼓的质量增加,非悬挂质量增加,不利于汽车行驶平顺性。另外,制动鼓与轮辋之间应有一定的间隙,此间隙一般不应小于20-30mm ,以利通风散热。

可以根据轮辋直径及整车布置初选制动鼓内径,轿车制动鼓内径一般比轮辋外径小125-150mm ,载货汽车和客车制动鼓内径一般比轮辋外径小80-100mm ;初选的制动鼓内径应符合QC/T309-1999《制动鼓工作直径及制动蹄片宽度尺寸系列》的规定(部分参考样车为国外标准,与此标准不一致)。

2、 盘式制动器制动半径

盘式制动器制动半径取决于摩擦衬块的内、外半径,也即取决于制动盘直径及轮毂法兰盘直径,制动盘直径增大可以降低制动钳的加紧力,降低摩擦衬块的单位压力和工作温度。制动盘直径也受轮辋直径的限制。通常

制动盘的直径为轮辋直径的70%-79%。

盘式制动器制动半径可近似为r =(r i +r O )/2,r i 、r O 为制动摩擦衬块内、外半径。 推荐r O /r i <1.5,以使摩擦衬块磨损均匀。 2.2.4制动器效能因数的计算与选择

1、定义

制动器效能因数是制动器在单位输入压力或力的作用下所能输出的力或力矩,用于比较不同结构型式的

制动器的效能。可定义在制动鼓或制动盘的作用半径上所产生的摩擦力与输入力之比,即 r

P T BF f ?=

.......................................(2-11)

式中: T f -制动器的摩擦力矩; r -制动鼓或制动盘的作用半径;

盘式制动器作用半径可近似为r =(r i +r O )/2,r i 、r O 为扇形制动块内、外半径。 鼓式制动器作用半径制动鼓内半径。

P -输入力,一般取加于两制动蹄的张开力(或加于两制动块的压紧力)的平均值为输入力。 2、制动器效能因数的计算

制动器效能因数取决于制动器结构、摩擦材料的摩擦系数。各种制动器用摩擦材料的摩擦系数的稳定值约为0.3-0.5,一般取0.35-0.4。

可以根据制动器结构和摩擦材料的摩擦系数计算效能因数。 盘式制动器的效能因数计算 钳盘式制动器:f P

fP

BF 22==

…………………………………………(2-12) 鼓式制动器,若作用于两蹄的张开力分别为P 1,P 2,两蹄给予制动鼓的摩擦力矩分别为T Tf1、T Tf2,则两蹄的效能因数分别为:

r P T BF Tf T ?=

111

r

P T BF Tf T ?=

222

整个鼓式制动器的制动器效能因数为 r

P P T T BF Tf Tf ?++=

)()(22121 ……………………………………………(2-13)

领从蹄式鼓式制动器的效能因数计算,如图3:

领蹄的制动蹄因数为:

?

?

?

?

?

?

?

?

-

=

b

c

f

f

b

h

BF

TL

1

……………………………………(2-14)

从蹄的制动蹄因数为:

?

?

?

?

?

?

?

?

+

=

b

c

f

f

b

h

BF

TC

1

……………………………………(2-15)

3、制动器效能因数的选择

在匹配设计时,一般鼓式制动器结构参数不能提供,可根据同类制动器参数或按照典形结构选择,典型结构如表3。在制动器确定后,再通过试验验证确定。

表3 不同类型制动器效能因素

制动器类型

鼓式液压驱动

钳盘

领从蹄(从蹄无支承)领从蹄(从蹄有支承)双领蹄式单向增力

制动器效能因数BF(典型值) 2.2 2.6 3.4 5.5 0.8 注:上表摩擦材料的摩擦系数为0.4

2.2.5轮缸直径的确定

在以上参数确定后,可以计算轮缸直径。

1、无制动力调节装置时,前后轮缸压力一致,所以可以由以下公式计算轮缸直径。

不计轮缸的液压损失,前、后制动器制动力计算式为:

图3 盘式及领从蹄式鼓式制动器简化受力图

??

?

?

?

???

????=?

????=22222

222

11112

1114242R r n BF d p F R r n BF d p F u u ππ ………………………………………………………(2-16) 式中:21p p 、——前、后轮缸液压;

21d d 、 ——前、后轮缸直径; 21r r 、 ——前、后制动器制动半径; 21R R 、——前、后车轮使用半径;

21n n 、—前后制动器单侧油缸数目(仅对盘式制动器而言),一般在一个油缸不能满足要求或制动

摩擦衬块面积较大时,为使夹紧力均匀才采用2个或以上油缸。

计算后,要将结果圆整,使其符合GB7524-87标准规定的尺寸系列:14.5,16,17.5,19,20.5,22,(22.22),(23.81),24,(25.4)26,28,(28.58),30,32,35,38,42,46,50,56。由于国外较多的采用英制,因此,现产品常用规格还有:19.05,20.64,33.9,42.86,51,54,57等。

2、装制动力调节装置时,拐点以前的制动力分配符合公式(2-18),所以先根据满载前轴制动力,计算出前制动器轮缸直径,再由拐点以前的制动力分配系数计算后轮缸直径。

由式(2-18)及(2-10)推导出后轮缸缸径的计算公式为:

212

2221

1

112

2)1(d R r n BF R r n BF d ?

???

??-=

ββ………………………………………………………(2-17)

2.2.6制动力分配系数的计算

前后轮缸直径、鼓式制动器制动鼓直径系列化后,前面选择的其他参数如:制动器制动力分配系数、同步附着系数、系统压力就会变化,需要重新计算校核,如不合适,需要重新调整制动器参数计算,直到各参数确定合适为止。

制动器参数选定后,可计算制动力分配系数。 式(2-18)可写成如下:

?

??

?=?=222111p C F p C F u u ………………………………………………………(2-18)

其中:

??

?

?

?

??

?

????=?????=222222211112

114242R r n BF d C R r n BF d C ππ ………………………………………………………(2-19)

将(2-18)(2-20)(2-21)得制动力分配系数计算公式:

2

2222

2211112111

111211*********///R r n BF d p R r n BF d p R r n BF d p p C p C p C F F F u u u +=?+??=+=β …………(2-20) 2.2.7同步附着系数的计算

1、同步附着系数 φ0

将I 曲线与β曲线绘在一张图上,两曲线的交点即表示制动系统决定的前、后制动力分配同时满足附着系数和整车参数决定的前、后制动力分配。这时,整车参数、地面附着系数和制动器参数全部满足前、后轮同时抱死的要求,这时的地面附着系数即是同步附着系数。 2、无ABS 或比例阀时的φ0

对于无ABS 或比例阀的制动系统,前后制动器制动力为固定比值,β曲线与空载I 曲线和满载I 曲线有两个交点,即为空、满载的同步附着系数。 在同步附着系数φ0时,(2-5)可写为:

001)(??μg h b L

G

F +=

L

h b G h b L G

F F F F F g

g ?+=??+=+=

=

000

02

111)(φφφφβμμμμ

μ

g

h b

L -?=

βφ0 ……………………………………………(2-21) 2.2.8感载比例阀前后轮液压关系确定

假定感载比例阀前、后轮缸的液压关系如图4,其表达式如下:

)(101102p p k p p -+= ……………………………………… (2-22)

式中:1p —前轮缸压力。

2p —后轮缸压力。

10p —前、后轮缸拐点压力。空载时,k p p 1010=,满载时,m p p 1010=

k —A-A '、B-B 液压线斜率。

感载比例阀液压关系计算步骤:

1、计算出拐点以前的β值,在I 曲线图上作出β线,确定拐点位置,拐点位置稍低于β线与I 曲线的交点。

2、从拐点作过同步附着系数点的直线,即确定出装感载比例阀时的制动力分配关系。一般感载比例阀空满载后段制动力分配线平行。同时要保证空满载同步附着系数均符合要求。

3、由拐点及同步附着系数点对应的前后制动力,由公式(2-16)计算出前后轮缸压力。从而确定拐点压力及斜率k 。

2.3制动操纵系统参数的确定

制动操纵系统参数主要有:主缸直径、真空助力器规格及助力比、踏板杠杆比。 2.3.1系统工作压力的初步计算

按满载、路面附着系数0.8初步计算系统压力

制动系统前轮一般不装压力调节装置,所以计算出前轮压力即为系统压力。 由公式??μ)(1g h b L

G

F ?+=

,计算出前轴制动力。 由式(2-16)推导出系统压力计算公式,如下:

1

112

11

112r n BF d R F p u ??????=

π 2.3.2主缸直径、真空助力器助力比、踏板杠杆比的确定

一般路面上紧急制动时,真空助力器工作点在助力段内,踏板力可按如下公式计算:

η

πs p m i i p d 4 F 2P = ………………………………………………………………(2-23)

η:踏板机构及液压传动效率,汽车工程手册推荐:一级杠杆传动及串列双腔制动主缸取0.8。汽车设计

推荐0.85-0.95,前者较符合实际。

d m :主缸直径,mm

i s :真空助力比,现有产品真空助力比一般在5-9之间;

i p :踏板杠杆比,踏板杠杆比在3-7之间(轿车取下限3-4),受总布置空间限制,可根据总布置踏板位置,助力器安装空间需要确定

p :液压系统压力,Mpa

各国法规规定的最大踏板力一般为≤500N (轿车),≤700N (货车),这只能作为助力器失效等特殊情况下的踏板力极限值,不能作为紧急制动踏板力设计依据。根据汽车设计推荐,轿车的紧急制动踏板力为200-300N ,在初步设计阶段,许多因素无法考虑,因此,轿车踏板力应小于上述推荐值,皮卡或SUV 也应取上述推荐值的

图4 感载比例阀输入-输出特性曲线

下、中限。

在确定踏板力目标值后,真空助力比、踏板杠杆比、主缸直径就要通过上述公式,结合总布置及现有产品综合考虑确定,初步估算主缸直径,并圆整到GB7524-87标准规定及常用规格。然后精确确定真空助力比及踏板杠杆比。

2.3.3真空助力器直径的确定

真空助力器在其最大助力点以上曲线工作时,输出力与输入力的比值将大大小于助力比,将引起踏板力的迅速增加,在一般路面上紧急制动时,要求在最大助力点以下段曲线工作。

对普通型单膜片真空助力器,在不考虑复位弹簧力、助力器的机械效率及主缸推杆截面积的影响时,真空助力器最大助力点输出力可用下式表示: )

1(42-???=

s s

v vo i i p D F π ………………………………………………(2-24)

式中:vo F —真空助力器最大助力点输出力。

v p —真空压力,对汽油车,QC/T307-1999规定的试验真空度为66.7±1.3KPa ,柴油车装有独立的真空泵,一般可达90 KPa 。 D —膜片有效直径。 此时,主缸输出力4/2

p d F m vo ??=

π

由此得出膜片有效直径的计算公式: s

v s m i p i p d D ?-??=

)

1(2

………………………………………………(2-25)

采用双膜片时,D 2

=两个膜片直径的平方和。

真空助力器规格一般为英制,因此要把计算直径系列化为英制规格。目前常用规格:单膜片8″、9″、10″

及双膜片8″+9″。

图5 真空助力器输入输出关系曲线

2.3.4驻车制动系统参数的确定

驻车制动系统参数主要有手柄杠杆比、驻车制动器效能因数(或杠杆比、杠杆长度)。首先根据法规要求计算在20%上、下坡道上驻车所需的制动力,再根据同类车型或参考车型确定手柄力,然后确定驻车制动器制动器效能因数及手柄杠杆比。

1、满载时,在坡度为α的坡道上驻车,所需的制动力为:

αμsin ??=g m F m z ………………………………………………………(2-26)

式中:z F μ—在坡度为α的坡度上驻车时所需的制动力。 m m —整车满载总质量。

2、根据同类车型选择驻车制动手柄力,轿车、皮卡及SUV 要远小于法规规定值。S08计算值为99N ,Y08计算值为104N 。

3、驻车制动一般与行车制动共用一个制动器,因此其效能因数受结构限制,最好根据同规格制动器选择或根据参考车型结构参数计算,领从蹄式鼓式制动器效能因数计算如下:

如图5,领、从蹄的制动效能因数分别按式(2-16)及(2-17)计算,则可计算出上、下坡时的驻车制动效能因数。

上坡时:)1(1z TC z TL z i BF i BF BF ++?= ………………………………………………(2-27) 下坡时:z TC z TL z i BF i BF BF ?++=)1(2 ………………………………………………(2-28) 式中:21z z BF BF 、—上、下坡驻车时驻车制动器的效能因数。 TC TL BF BF 、—领、从蹄的制动器效能因数。 z i —驻车制动臂杠杆比,12/l l i z =

4、根据以上确定的参数,由驻车制动手柄力计算公式,初步确定手柄杠杆比。 驻车时的制动力平衡关系如下:

h h h z z r i F BF R F ημ????=? ………………………………………………(2-29)

图6 驻车制动效能计算示意图

h

h z m h i r BF R

g m F ηα??????=

sin ………………………………………………(2-30)

式中:h F —驻车制动手柄力。 z BF —驻车制动器效能因数。 h i —驻车制动手柄杠杆比。 R —轮胎半径。 r —制动器制动半径。

将以上选择的制动系统参数整理列表,以便进行系统校核计算,如表3:

表3 制动系统主要参数表(初步设计)

注:1、应在备注中注明数据来源:是测量参考车数据、还是经过计算、试验、厂家提供或根据资料选择等。 2、其它主要参数的确定在匹配校核计算中进行。

3、制动系统匹配校核计算

进行制动力匹配校核计算时,要求输入正确、符合实际的参数,因此,要在不同的设计阶段不断完善数据,

以保证计算的准确性。效能因数、真空助力器助力比及最大助力点最终以试验数据为依据。

对装有ABS 的车辆,制动稳定性及效能是否符合法规要求,要由ABS 厂家匹配保证;在不装ABS 时,一般装感载比例阀,因此,主要以装感载比例阀制动系统为例,说明匹配计算的一般方法。

主要进行前、后制动力分配校核、系统工作压力校核、行车及驻车制动操纵系统的校核及计算、行车制动

系统效能的校核、应急制动及部分失效的制动效能校核、制动器能容量的校核。对液压制动、真空助力系统来说,部分失效制动效能要求高于传能装置失效时的要求,所以不进行传能装置失效制动效能计算。

3.1前、后制动力分配校核

汽车的实际制动力分配的合理性,可以用以下3种方法来描述:一是用理想制动力分配线(I 线)与实际制

动力分配线β来描述;二是用利用附着系数与制动强度之间的关系来描述;三是以路面附着系数利用率来描述()。

用前两种方法结合制动法规要求,即可分析前、后制动力分配是否符合设计及法规要求。

3.1.1 制动力分配曲线I-β曲线

3.1.1.1理想的前、后制动器制动力分配曲线—I 曲线

将(2-7)绘成以F μ1 为横坐标、F μ2为纵坐标的曲线,即为理想的前后、轮制动器制动力分配曲线,简称I 曲线。

)]2(

4[21112

2

μμμF h Gb

F G

L h b h G

F g

g g

+-+

= ……………………………………………(2-7) 3.1.1.2制动系统决定的制动力分配曲线—β曲线

1、无ABS 或比例阀时的β值计算及β曲线

在没有ABS 或感载阀控制系统压力分配的情况下,制动系统前、后轮缸压力是一致的,即21p p =,

2

2222

211112

11

11121///R r n BF d R r n BF d R r n BF d +=β…………………………………………………(3-1) 111

1112122222

211221//μββF F R r n BF d R r n BF d F C C F u u u -==?= …………………………………(3-2)

将上式绘成以F μ1 、F μ2为坐标的曲线,即为无ABS 或感载阀时的前后制动器制动力分配曲线, 简称β曲线。

2、装感载比例阀时的β曲线

将感载比例阀前、后轮缸的液压关系(2-21)代入(2-18),得到前、后制动器制动力关系式:

)(101102p p k p p -+= ……………………………………… (2-21)

?

??

?=?=222111p C F p C F u u ………………………………………………………(2-18)

在A-A '、B-B 段:11

2

1022)1(μμF C C k p k C F ??+?-?= ……………………… (3-3) 为便于计算,将上式简化为:

y F x F u +?=12μ ………………………………………………………………(3-4) 式中:

1

1112

12

2222

212//R r n BF d R r n BF d k C C k x ???????=?= ………………………………………………(3-5) 22222

210102/)1(2

)1(R r n BF d p k p k C y ?????-=

?-?=π

………………(3-6)

在OA 、OB 段:公式同(3-5)。

将上式绘成以F μ1 、F μ2为坐标的曲线,即为装感载阀时的前后制动器制动力分配曲线即β曲线,将β曲线画在I 曲线图上。

3.1.2 同步附着系数 φ0

1、无ABS 或比例阀时的φ0

g

h b

L -?=

βφ0 ……………………………………………(2-21) 2、装感载比例阀时的φ0

对于装感载比例阀的制动系统,同步附着系数可由如下公式联立求解: 式(2-5): ??μ)(1g h b L G

F += 式(2-6): ??μ)(2

g h a L

G

F -= 式(3-4): y F x F u +?=12μ 由以上三式,可得到变量ф的二次方程,如下:

0)()1(2=?

+?-?+??+G

L

y a b x h x g φφ 求出方程的根,得:

g

g h x G L

y h x a b x a b x ?+??

??+--?±-?-=

)1(2)1(4)()(22,01φ ……………………(3-7)

由以上方程根接合I 、β曲线图,可确定同步附着系数。

说明:(1)在图4液压关系的0-A-B 段,k=1,将上式简化,结果同式(3-2)无ABS 或比例阀时的φ0值。 (2)在图4液压关系的A-A '或B-B'段,可根据 I 、β曲线图确定上述方程一个或两个有效根为同步附着系数。

(3)上式可用于前、后轮缸液压关系为线性(前、后制动器制动力关系为式(3-4))的同步附着系数的计算。

3.1.3 I-β曲线及同步附着系数的分析

在I-β曲线图上,过同步附着系数点作45°斜线,再根据G F F u u φ=+21,作出一组45°斜线,可以初

步分析制动力分配是否合理。

如果β线在I 曲线下方,说明前轮先抱死;反之,后轮先抱死;结合法规要求,就可以判断制动力分配是否合理;同时,从β线与I 曲线所包围的面积可以判断制动效率的高低,包围面积越小,说明β线越接近I 曲线,制动效率就越高,匹配越合理。

对匹配ABS 的车辆,绘出的无ABS 时的I-β曲线可能不符合法规,只要符合ABS 的匹配要求即可。 3.1.4 前、后轴利用附着系数与制动强度的关系曲线 3.1.4.1 概念 1、制动强度Z

汽车制动过程中所产生的制动减速度du/dt ,可表示为:

g Z d du

t

?= Z 即为制动强度,可以评价制动减速度的大小,是无量纲的数值。

g j g d du

Z t

//==

………………………………………………………(3-8) 2、利用附着系数

利用附着系数就是在某一制动强度Z 下,不发生任何车轮抱死所要求的最小路面附着系数。

3.1.

4.2 利用附着系数的计算

3.1.

4.2 .1无ABS 或比例阀时的利用附着系数计算

无ABS 或比例阀时,前后制动器制动力分配系数为常数,因此:

Z G F u ??=β1 Z G F u ??-=)1(2β

又由公式(2-5)、(2-6):

??μ)(1g h b L G F +=

??μ)(2g h a L

G

F -= 得,无ABS 或比例阀时的利用附着系数公式如下:

)

(1g h Z b Z

L ?+??=βφ ……………………………………………………(3-9)

)

()1(2g h Z a Z

L ?-?-?=

βφ ……………………………………………………(3-10)

以制动强度Z 为横坐标,利用附着系数Φ为纵坐标,绘出利用附着系数与制动强度的关系曲线。 3.1.4.2 .2感载比例阀同步附着系数计算

1、拐点前段计算同无ABS 或比例阀时的同步附着系数计算 拐点制动强度: G

p

C G F Z u ??=?=

ββ1011 ……………………………………………………(3-11)

2、拐点后段

当前、后轮要同时抱死或前、后轮有一个刚要抱死时,有:

11B u F F =、22B u F F =

将前、后制动器制动力关系y F x F u +?=12μ代入式(3-8)得: G

x y F x G y F x g m F F g m F F g j Z u u u u B B ?-+=++=?+=?+=

=21212

1)1()1(/

x

y

G Z F u +-?=

11 …………………………………………………………(3-12)

x

y G x Z F u ++??=12

…………………………………………………………(3-13)

(1)感载比例阀前轴车轮利用附着系数计算Φ1

当前轮刚要抱死或前后轮要同时抱死时,由式(2-1)及式(3-13)计算Φ1

g z h dt du

m

Gb L F +=1 ……………………………………………(2-1) 将上式中的减速度dt du

改为Z g ,计算Φ1如下:

)

(111111g Z Z B h Z b G L

x y G Z F F F F ?+?

+-?===

μφ ………………………(3-14) (2)感载比例阀后轴车轮利用附着系数计算Φ2

当后轮刚要抱死或前、后轮要同时抱死时,由式(2-2)及式(3-14)计算Φ2

g z h dt

du

m

Ga L F -=2 ………………………………………………………(2-2)

)

(122222g Z Z B h Z a G L

x y G x Z F F F F ?-?

++??===

μφ …………………(3-15) 以制动强度Z 为横坐标,利用附着系数Φ为纵坐标,绘出利用附着系数与制动强度的关系曲线。同时根

据车型类别,将法规要求的曲线绘在上曲线上,进行分析、对比,核实是否符合要求,如不符合要求,制动器相关参数就要调整。

对匹配ABS 的车辆,绘出的无ABS 时的利用附着系数曲线可能不符合法规,只要符合ABS 的匹配即可。

3.2系统工作压力校核

需计算极限踏板力下的系统压力及一般紧急制动时的工作压力。各个车的同步附着系数不同,同步抱死时

的压力不同,所以,统一按满载、路面附着系数为0.8,计算前、后轮均抱死时的系统压力。 3.2.1 极限踏板力下的系统压力

极限踏板力下的系统压力校核目的主要是校核在法规允许的踏板力作用下,系统压力是否在管路许用压力范围内,能否满足系统要求,且保证系统的安全使用。

提升机制动系统计算

提升机制动系统计算 Company Document number:WTUT-WT88Y-W8BBGB-BWYTT-19998

提升机制动系统的验算 一、副井最大静张力、静张力差的验算: 副井技术参数: 绞车型号:2JK —20 罐笼自重:3450kg 一次提物载重量:6332kg 提人重量:1275kg 提升高度:540m 每米绳重m 最大静张力:17000kg 最大静张力差:11500kg 变位质量:64228(kg s2/m ) 楔形连接器:227 kg 盘形制动器型号:TS-215(闸瓦面积749cm 2,摩擦半径1.7m ,油缸作用面积138cm 2,液压缸直径15.4cm,活塞杆直径7.0cm ,一个油缸产生的最大正压力6300kg )。 液压站型号:GE131B 型(制动油最大压力,最大输油量:9L/min,油箱储油量:500L ,允许最高油温:65℃)。 1、最大静张力的验算: PH Q Q Q F Z j +++=21m ax = 718+2448+3450+227+3569 =10413kg<18000kg 式中: Q 1—矿车重量 Q 2—碴重量 Q Z —罐笼自重(包括楔形连接器) P — 钢丝绳自重 H — 提升高度

通过计算,提升机最大静张力10413kg 小于提升机允许的最大静张力18000kg ,符合《煤矿安全规程规程》第382条规定要求。 2、最大静张力差的验算: PH Q Q F c ++=21m ax =3166+3443 =6609kg 〈12500kg 式中:Q 1—矿车重量, kg Q 2—碴重量, kg 通过计算,提升机最大静张力差6609kg ,小于提升机允许的12500kg ,符合《煤矿安全规程》第382条规定要求。 二、安全制动力矩的验算: 1、安全制动力矩: 式中: M Z —安全制动力矩 μ — 闸瓦与制动盘摩擦系数, R m — 摩擦半径,1.7m n — 制动闸副数,8副 N — 制动盘正压力 N=)/(C K F n l +?- K — 碟形弹簧刚度,4100kg/mm ?— 闸瓦最大间隙,2mm n l — 一组碟形弹簧片数,8片 C — 制动器各运动部分的阻力,

制动系统匹配计算讲义

讲义开发(讲师用) (制动系统匹配计算讲课提纲及内容) 课时_____ 一制动系统匹配计算提纲及内容 1、制动系统匹配计算的目的与要求 制动系统匹配设计主要是根据设计任务书的要求,整车配置、布置及参数,参考同类车型参数,选择制动器型式、结构及参数,然后校核计算,验证所选参数是否满足设计任务书及法规的要求,满足要求后初步确定参数。 公司目前车型主要是M1、N1类,操纵系统为液压操纵、真空助力。因此,本匹配计算主要以上述车型及操纵系统为基础进行基础制动系统及调节装置的匹配计算,ABS或ESP的匹配计算由配套厂家完成。 GB12676-1999《汽车制动系结构、性能和试验方法》、GB7258-2004《机动车运行安全技术条件》,GB13594-2003《机动车和挂车防抱制动性能和试验方法》等对制动系的性能、要求及试验方法都作了详细的规定,因此,制动系设计首先应满足以上法规的要求。同时,为提高整车性能,不同级别的车型,又会对制动性能提出高于以上标准的要求,这些要求会在设计任务书中体现,因此,对设计任务书要求高于法规要求的,要按设计任务书要求设计。 将M1、N1类车与匹配计算有关法规摘录如下: 表1 M1、N1类车有关制动法规要求

注:以上数据为发动机脱开的O型试验要求。 2、制动系统主要参数的选择 制动系统参数选择形式多样,可根据实际情况、用不同的方法确定,以最终保证设计参数合理为准。如:轴荷、重心位置相近的车辆,可借鉴采用参考车型数据;平台化产品,可借用部分参数,选择其它参数;选择参数后要进行校核计算,满足要求后就可以采用;下面以无参考样车时的设计为例,简要说明制动系统主要参数选择的一般步骤。 制动系统参数选择的一般步骤如下:

制动系统匹配设计计算分解

制动系统匹配设计计算 根据AA车型整车开发计划,AA车型制动系统在参考BB轿车底盘制造平台的基础上进行逆向开发设计,管路重新设计。本计算是以选配C发动机为基础。 AA车型的行车制动系统采用液压制动系统。前、后制动器分别为前通风盘式制动器和实心盘式制动器,制动踏板为吊挂式踏板,带真空助力器,制动管路为双回路对角线(X型)布置,采用ABS。驻车制动系统为机械式手动后盘式制动,采用远距离棘轮拉索操纵机构。因AA车型与参考样车BB的整车参数接近,制动系统采用了BB样车制动系统,因此,计算的目的在于校核前/后制动力、最大制动距离、制动踏板力、驻车制动手柄力及驻坡极限倾角。 设计要符合GB 12676-1999《汽车制动系统结构、性能和试验方法》;GB 13594-2003《机动车和挂车防抱制动性能和试验方法》和GB 7258-2004《机动车运行安全技术条件》的要求,其中的踏板力要求≤500N,驻车制动停驻角度为20%(12),驻车制动操纵手柄力≤400N。 制动系统设计的输入条件 整车基本参数见表1,零部件主要参数见表2。 表1 整车基本参数

表2 零部件主要参数制动系统设计计算 1.地面对前、后车轮的法向反作用力 地面对前、后车轮的法向反作用力如图1所示。 图1 制动工况受力简图由图1,对后轮接地点取力矩得:

式中:FZ1(N):地面对前轮的法向反作用力;G(N):汽车重力;b(m):汽车质心至后轴中心线的水平距离;m(kg):汽车质量;hg(m):汽车质心高度;L(m):轴距;(m/s2):汽车减速度。 对前轮接地点取力矩,得: 式中:FZ2(N):地面对后轮的法向反作用力;a(m):汽车质心至前轴中心线的距离。 2.理想前后制动力分配 在附着系数为ψ的路面上,前、后车轮同步抱死的条件是:前、后轮制动器制动力之和等于汽车的地面附着力;并且前、后轮制动器制动力Fm1、Fm2分别等于各自的附着力,即:

制动系统计算说明书

制动器的计算分析 整车参数 2、制动器的计算分析 2.1前制动器制动力 前制动器规格为?310×100mm,铸造底板,采用无石棉摩擦片,制动调整臂臂长,气室有效面积。当工作压力为P=6×105Pa时,前制动器产生的制动力: F1=2*A c*L/a*BF*?*R/R e*P 桥厂提供数据在P=6×105Pa时,单个制动器最大制动力为F1=3255kgf

以上各式中:A c—气室有效面积 L—调整臂长度 a—凸轮基圆直径 BF—制动器效能因数 R—制动鼓半径 R e—车轮滚动半径 ?—制动系效率 P—工作压力 2.2后制动器制动力 后制动器规格为?310×100mm,铸造底板,采用无石棉摩擦片,制动调整臂臂长,气室有效面积。当工作压力为P=6×105Pa时,前制动器产生的制动力: F2=2*A c*L/a*BF*?*R/R e*P 桥厂提供数据在P=6×105Pa时,单个制动器最大制动力为 F2 =3467kgf

2.3满载制动时的地面附着力 满载制动时的地面附着力是地面能够提供给车轮的最大制动力,正常情况下制动气制动力大于地面附着力是判断整车制动力是否足够的一个标准。地面附着力除了与整车参数有关之外,还与地面的附着系数有关,在正常的沥青路面上制动时,附着系数?值一般在0.5~0.8之间,我们现在按照路面附着系数为0.7来计算前后地面附着力:F?前=G满1×?+G×? 2 =2200×0.7+6000×× =2002kgf F?后=G满2×?-G×? 2 3800×0.7-6000×× = =1487kgf

因为前面计算的前后制动器最大制动力分别为 F1=3255kgf F2=3467kgf 3、制动器热容量、比摩擦力的计算分析 3.1单个制动器的比能量耗散率的计算分析 前制动器的衬片面积A1=2×πR1××L1= 式中(L1=100mm摩擦片的宽度 w1=110°) 后制动器的衬片面积A2=2×πR2××L2= 式中(L2=100m m 摩擦片的宽度w2=) 比能量耗散率 e1=β= e2=β= 上式中:G—满载汽车总质量 V1—制动初速度,计算时取V1=18m/s β—满载制动力分配系数 t—制动时间,计算时取t=3.06s 鼓式制动器的比能量耗散率以不大于1.8W/mm2为宜,故该制动器的比能量耗散率满足要求。 3.2单个制动器的比摩擦力计算分析 计算时取制动减速度j=0.6g

制动系统设计计算报告

目录 1 系统概述............................................... 错误!未定义书签。 系统设计说明........................................ 错误!未定义书签。 系统结构及组成...................................... 错误!未定义书签。 系统设计原理及规范.................................. 错误!未定义书签。 2 输入条件............................................... 错误!未定义书签。 整车基本参数........................................ 错误!未定义书签。 制动器参数.......................................... 错误!未定义书签。 制动踏板及传动装置参数.............................. 错误!未定义书签。 驻车手柄参数........................................ 错误!未定义书签。 3 系统计算及验证......................................... 错误!未定义书签。 理想制动力分配与实际制动力分配...................... 错误!未定义书签。 附着系数、制动强度及附着系数利用率.................. 错误!未定义书签。 管路压强计算........................................ 错误!未定义书签。 制动效能计算........................................ 错误!未定义书签。 制动踏板及传动装置校核.............................. 错误!未定义书签。 驻车制动计算........................................ 错误!未定义书签。 衬片磨损特性计算.................................... 错误!未定义书签。 4 总结................................................... 错误!未定义书签。 5 制动踏板与地毯距离..................................... 错误!未定义书签。参考文献............................................... 错误!未定义书签。

法维莱制动系统培训课件

LOCO CHINE BRAKE SYSTEM HXD2 Locomotives June 2007

General data of the locomotive Normal service : 2 locomotives coupled together Locomotive 1 : master(generator of BP pressure active) Locomotive 2 : slave(generator of BP pressure no active) June 2007

Type of brakes ?Pneumatic friction brake ?Electro-dynamic brake ?Automatic parking brake The pneumatic friction brake is controlled by the driver’s brake valve (Eurotrol). June 2007

Brake systems Dual brake pipe modes ?Passengers (brake pipe 6 bar) ?Freight (brake pipe 5 bar ) Dual brake modes ?Gradual control ?Direct mode release June 2007

Brake commands June 2007

LOCOTROL System ?Multiple unit control system, installed on all units (leading & remote)?All traction and braking commands on the leading locomotive are transmitted to the others through the LOCOTROL system June 2007

(完整版)汽车空调系统匹配计算

摘要 汽车空调的普及,是提高汽车竞争能力的重要手段之一。随着汽车工业的发展和人们物质生活水平的提高,人们对舒适性,可靠性,安全性的要求愈来愈高。国内近年来,汽车生产厂家越来越多,产量越来越大,大量中高档车需要安装空调。因此,对汽车空调的研究开发特别重要。 本论文针对吉利LG—1空调系统匹配设计,对普通轿车空调系统的设计开发原理和特点进行了比较系统的阐述. 第一章概论 1.1 汽车空调的作用及其发展 汽车工业是我国的支柱产业之一,其发展必然会带动汽车空调产业的发展。汽车空调作为空调技术在汽车上的应用,它能创造车室内热微环境的舒适性,保持车室内空气温度、湿度、流速、洁净度、噪声和余压等在热舒适的标准范围内,不仅有利于保护司乘人员的身心健康,提高其工作效率和生活质量,而且还对增加汽车行始安全性具有积极作用。 就世界上汽车空调技术发展的历史来看,其发展的速度也是惊人的。1927年就诞生了较为简单的汽车空调装置,它只承担冬季向乘员供暖和为挡风玻璃除霜的任务。直到1940年,由美国Packard公司生产出第一台装有制冷机的轿车。1954年才真正将第一台冷暖一体化整体式设备安装在美国Nash牌小汽车上。1964年,在Cadillac轿车中出现了第一台自动控温的汽车空调。1979年,美国和日本共同推出了用微机控制的空调系统,实现了数字显示和最佳控制,标志着汽车空调已进入生产第四代产品的阶段。汽车空调技术发展至今,其功能已日趋完善,能对车室进行制冷,采暖,通风换气,除霜(雾),空气净化等。我国空调产业发长速度虽然较快,但是目前国内车用空调系统生产基本上仍是处于引进技术与开发、研究并举的阶段。 1.2 汽车空调的特点 汽车空调使用的特殊性,决定了它在结构、材料、安装、布置、设计、技术要求等方面与普通空调,如建筑物空调,有着较大的差别: 1)在动力源处理上,车用空调压缩机只能采用开启式的结构型式,这就带来空调系统轴封要求高,制冷剂容易泄漏的问题。 2)作为空调的对象,汽车车室容积狭小,人员密集,其热、湿负荷大,气流分布难以均匀,要求所选配的车用空调机组制冷量要大,能降温迅速。 3)当车用空调装置消耗汽车主发动机的动力时,必须考虑其对汽车动力也操纵性能的影响,也必须考虑车速变化幅度大或变化频繁,给空调系统制冷剂流量控制、制冷量控制、系统设计带来的影响。 4)汽车本身结构非常紧凑,可供安装空调设备觉得空间极为有限,不仅对车用空调装置的外形、体积和质量要求较高,而且对其性能和选型也会带来影响。 5)汽车是运动中的物体,对汽车空调系统各组成部件的振动、噪声、安全、可靠等方面的技术要求严格。6)车用空调装置的结构、外形和布置,必须考虑其对汽车底盘、车身结构件及汽车行驶稳定性、安全性的影响。 第二章课题的目的及现实意义 2.1 课题主要目的 本空调系统的国产化开发是按照浙江吉利轿车的要求进行系统仿制,本着通用性和互换性的原则而进行的。本系统参照于日本威驰轿车空调系统,适用于小型轿车空调系统的研发。 压缩机总成的装配位置与原装系统相同,重新设计压缩机支架及涨紧机构,仍采用V型皮带轮。 风机、干燥器、电磁阀及各部件,位置和型号与威驰轿车原装系统选配相同。 管路走向及固定方式与原装基本相同,对接口尺寸按我公司标准做相应的修改。

制动系统设计手册(NEW)

王工: 总体上写得不错,需要进一步改进的建议如下: 1.主要零部件的典型结构图。 2.分泵、总泵、吊挂助力器和阀等试验验证与试制验证的方法与标准(结合参考上次L 项目验证计划)细化与补充。 3. 分泵、总泵、吊挂助力器和阀的DFMEA分析的主要内容。 3.做到图文并茂,无经验的年轻的设计人员(《设计手册》主要读者)一看就明白。 4.附一典型车型(如L3360奥铃)的制动系统计算书。 储成高 2003.8.23 制动系统的开发和设计 1.系统概述 一般情况下汽车应具备三个最基本的机能,即:行驶机能、转弯机能和停车机能,而其停车机能则是由整车的制动装置来完成的。作为汽车重要组成部分的制动系统,其性能的好坏将直接影响汽车的行驶安全性,也就是说我们希望在轻轻地踩下制动踏板时汽车能很平稳地停止在所要停车的地方,为了达到这一目的,我们必须充分考虑制动系统的控制机构和执行机构的各种性能。 制动系统一般可分为四种,即行车制动系、应急制动系(也称第二制动系)、驻车制动系和辅助制动系统(一般用于山区、矿山下长坡时)。 各种制动系统一般有执行机构和控制机构两个部分组成。其执行机构是产生阻碍车辆的运动或运动趋势的力(制动力)的部件,通常包括制动鼓、制动蹄、制动盘、制动钳和制动轮缸等;其控制机构是为适应所需制动力而进行操纵控制、供能、调节制动力、传递制动能量的部件,一般包括助力器、踏板、制动主缸、储油杯、真空泵、真空罐、比例阀、ABS、制动管路和报警装置等,有的还包括具有压力保护和故障诊断功能的部件。在其控制机构中如果按其制动能量的传输方式制动系统又可分为:机械式、液压式、气压式和电磁式(同时采用两种以上传能方式的制动系统可称为组合式制动系统,如气顶油等)。 制动系统是影响汽车行驶安全性的重要部分,通常其应具备以下功能:可以降低行驶汽

(完整word版)JZ7制动机讲义

第一章JZ--7 制动机系统的组成 一、JZ--7 型制动机的特点 1、操纵不同缓解性能的制动机(一次缓解或阶段缓解)。 2、设有过充位,可缩短列车管及副风缸的充风时间,不致引起过量供给及再制动。 3、可实现自动保压(制动后不必再回中立位)。 4、自阀采用柱塞阀结构,操作轻便。 5、由于采用柱塞阀、模板勾贝,可延长检修期,维修方便。 二、JZ 一7型制动机的组成及各部作用 1、自阀:通过手把的转换,实现全列车制动系统的各种性能及作用。如:制动、缓解、保压、加快充风、重联、附挂、回送等。 2、均衡风缸:其压力随自阀转换而变化,从而控制中继阀的动作。如:过充、缓解、制动、过量减压等。 3、中继阀:受自阀(通过均衡风缸压力变化)操纵,控制列车管的充气、排气,从而实现全列车的制动、保压、缓解等作用。自阀过充位列车管可得到30~40kpa的过充压力,自阀回运转位可使过充压力缓缓消除,不致产生再制动。 4、过充风缸:自阀过充位时,可使列车管得到稳定的过充压力,自阀回运转位过充柱塞左侧压力经过充风缸0. 5mm」、孔缓缓排向大气。(与均衡风缸一体) 5、单独制动阀:单独控制机车的制动、保压、缓解,与列车的制动缓解无关。 注:以上各阀与风缸I、U端(主、畐I」台)各一套。 6、分配阀:根据列车管的压力变化而动作,用于控制作用阀的充气、排气、保压以实现机车的制动、保压、缓解。 7、作用阀:受单阀或自阀(分配阀)控制,向制动缸充气或排气,使机车实现制动. 保压.缓解。 8、工作风缸:与列车管、作用风缸共同控制分配阀主阀的动作。 9、作用风缸:除与列车管共同控制分配阀主阀动作外,还控制作用阀的动作并确保作用阀动作可靠;性能完善。 10、降压风缸:与列车管共同控制分配阀畐阀的动作,并确保畐阀动作可靠,性能完善。 11、紧急风缸:与列车管共同控制分配阀紧急部的动作,并确保紧急部动作可靠、性能完善。 12、变向阀:第一变向阀用于转换I、U端(主、畐寸台)单阀以对作用阀的控制,第 二变向阀用于转换单阀与自阀(分配阀)对作用阀的控制。 13、CZDF3 CZDF—8为由监控装置控制的自动停车设备。

制动系统设计流程

制动系统的开发和设计 1.设计依据和原则 1.1 根据况、使用条件及用户群体等)确定制动系统的总体方案,为系统各零部件的选型提供产品信函(或项目描述书)所描述的整车的使用情况(含道路状依据; 包括:制动形式、制动器形式、制动总、分泵(阀)形式等。 1.2 根据车型提供的整车参数,结合各项强制法规的要求,初步分析各所选制动零部件与整车匹配的合理性; 所需参数:质心距前轴a、质心高hg、总质量Ga、前轴负荷G1、前轴质量分配%、后轴负荷G2、后轴质量分配等。 1.3 根据强制法规的要求,制定试验方案进一步验证整车制动系统匹配和各制动元件选型的合理性。 2.设计方案初步规划 2.1 各主要零部件的选型及相关注意事项: 2.1.1 制动器总成 2.1.1.1 通过对所开发车型与已开发同类车型(或标杆车)的比较,初步确定系统各零部件的型式、结构和相关参数,而单纯从整车对制动力的需求方面来说,制动器的制动力越大越好,但由于制动器所产生的制动力与制动器的结构型式、制动器直径、制动器的分泵直径、制动器摩擦副的相对摩擦系数、制动管路压力等等因素有关,故在选取时应遵循以下原则; 2.1.1.2 制动器结构型式的选型原则:根据整车档次、使用地区、用户群体等确定制动器的结构型式;

2.1.1.3 制动器直径的选型原则:由于制动器的直径与轮辋直径有关,在选型时应根据整车布置及轮辋的要求,考虑制动鼓的散热问题,一般制动鼓与轮辋的间隙应不小于10mm,否则会导致制动器散热不良,引起制动鼓早期龟裂、制动衬片烧结、炭化,大大降低制动器的制动效能;另外,制动器与轮辋的间隙太小,制动过程所产生的热量也将大量传导至轮辋上,对轮胎不利。 2.1.1.4 制动器衬片摩擦系数的确定:由于制动器衬片的摩擦系数是决定制动器制动力的主要原因之一,在同型、同规格的制动器中,制动衬片的摩擦系数越高,制动器所产生的制动力越大,但对于不同结构的制动器来说,并不是摩擦系数越高越好,摩擦系数太高对制动鼓(或盘)的磨损也越大,且对于双向自增力式制动器,摩擦系数越高,制动过程越粗暴,对制动底板、制动蹄铁、制动鼓的刚性要求越高,否则在制动过程中越易产生制动器颤动、整车发抖的现象,故对于摩擦系数的选取根据本人的经验建议:双向自增力式制动器的取0.38左右,其它结构型式的制动器取0.45~0.5左右,盘式制动器取0.35左右。 2.1.1.5 制动器分泵直径的选型和确定:在上述参数选定以后,根据整车所需的各轴制动力来确定制动器分泵的直径。对于单个制动器而言,制动器所产生的制动力与制动分泵活塞的有效面积(直径的平方——液压制动器)成正比,在选取过程中应兼顾国家标准规格和社会成熟资源,液压制动器的分泵直径最大不超过32mm。

制动系统设计计算报告

制动系统设计计算 报告

文档仅供参考,不当之处,请联系改正。 目录 1 系统概述 .......................................................................... 错误!未定义书签。 1.1 系统设计说明......................................................... 错误!未定义书签。 1.2 系统结构及组成 ..................................................... 错误!未定义书签。 1.3 系统设计原理及规范 ............................................. 错误!未定义书签。 2 输入条件 .......................................................................... 错误!未定义书签。 2.1 整车基本参数......................................................... 错误!未定义书签。 2.2 制动器参数............................................................. 错误!未定义书签。 2.3 制动踏板及传动装置参数 ..................................... 错误!未定义书签。 2.4 驻车手柄参数......................................................... 错误!未定义书签。 3 系统计算及验证 .............................................................. 错误!未定义书签。 3.1 理想制动力分配与实际制动力分配...................... 错误!未定义书签。 3.2 附着系数、制动强度及附着系数利用率 .............. 错误!未定义书签。 3.3 管路压强计算......................................................... 错误!未定义书签。 3.4 制动效能计算......................................................... 错误!未定义书签。 3.5 制动踏板及传动装置校核 ..................................... 错误!未定义书签。 3.6 驻车制动计算......................................................... 错误!未定义书签。 3.7 衬片磨损特性计算 ................................................. 错误!未定义书签。 4 总结.................................................................................. 错误!未定义书签。 5 制动踏板与地毯距离....................................................... 错误!未定义书签。参考文献 ........................................................................... 错误!未定义书签。

基于MATLAB的汽车制动系统设计与分析软件开发.

基于MAT LAB 的汽车制动系统 3 设计与分析软件开发 孙益民(上汽汽车工程研究院 【摘要】根据整车制动系统开发需要, 利用MAT LAB 平台开发了汽车制动系统的设计和性能仿真软件。 该软件用户界面和模块化设计方法可有效缩短开发时间, 提高设计效率。并以上汽赛宝车为例, 对该软件的可行性进行了验证。 【主题词】制动系汽车设计 统分成两个小闭环系统, 使设计人员更加容易把 1引言 制动性能是衡量汽车主动安全性的主要指标。如何在较短的开发周期内设计性能良好的制动系统一直是各汽车公司争相解决的课题。 本文拟根据公司产品开发工作需要, 利用现有MA T LAB 软件平台, 建立一套面向设计工程师, 易于调试的制动开发系统, 实现良好的人机互动, 以提高设计效率、缩短产品开发周期。 握各参数对整体性能的影响, 使调试更具针对性。 其具体实施过程如图1所示。 3软件开发

与图1所示的制动系统方案设计流程对应, 软件开发也按照整车参数输入、预演及主要参数确定, 其他参数确定和生成方案报告4个步骤实现。3. 1车辆参数输入 根据整车产品的定位、配置及总布置方案得出空载和满载两种条件下的整车质量、前后轴荷分配、质心高度, 轮胎规格及额定最高车速。以便获取理想的前后轴制动力分配及应急制动所需面临的极限工况。 3. 2预演及主要参数确定 在获取车辆参数后, 设计人员需根据整车参数进行制动系的设计, 软件利用MAT LAB 的G U I 工具箱建立如图2所示调试界面。左侧为各主要参数, 右侧为4组制动效能仿真曲线, 从曲线可以查看给定主要参数下的制动力分配、同步附着系数、管路压力分配、路面附着系数利用率随路况的变化曲线, 及利用附着系数与国标和法规的符合现制动器选型、性能尺寸调节, 查看液压比例阀、感载比例阀、射线阀等多种调压工况的制动效能, 并通过观察了 2汽车制动系统方案设计流程的优化 从整车开发角度, 制动系统的开发流程主要包括系统方案设计、产品开发和试验验证三大环节。制动系统的方案设计主要包含结构选型、参数选择、性能仿真与评估, 方案确定4个环节。以前, 制动系统设计软件都是在完成整个流程后, 根据仿真结果对初始设计参数修正。因此, 设计人员往往要反复多次方可获得良好的设计效果, 而且, 在调试过程中, 一些参数在特定情况下的相互影响不易在调试中发现, 调试的尺度很难把握。 本文将整车设计流程划分为两个阶段:主要参数的预演和确定、其他参数的预演和参数确定。即根据模块化设计思想, 将原来一个闭环设计系 收稿日期:2004-12-27 3本文为上海市汽车工程学会2004年(第11届学术年会优秀论文。

制动系统计算说明书

制动系统计算说明书-CAL-FENGHAI.-(YICAI)-Company One1

制动器的计算分析 整车参数 2、制动器的计算分析 前制动器制动力 前制动器规格为310×100mm,铸造底板,采用无石棉摩擦片,制动调整臂臂长,气室有效面积。当工作压力为P=6×105Pa时,前制动器产生的制动力: F1=2*A c*L/a*BF**R/R e*P 桥厂提供数据在P=6×105Pa时,单个制动器最大制动力为 F1=3255kgf

以上各式中:A c—气室有效面积 L—调整臂长度 a—凸轮基圆直径 BF—制动器效能因数 R—制动鼓半径 R e—车轮滚动半径 —制动系效率 P—工作压力 后制动器制动力 后制动器规格为310×100mm,铸造底板,采用无石棉摩擦片,制动调整臂臂长,气室有效面积。当工作压力为P=6×105Pa时,前制动器产生的制动力: F2=2*A c*L/a*BF**R/R e*P 桥厂提供数据在P=6×105Pa时,单个制动器最大制动力为 F2 =3467kgf

满载制动时的地面附着力 满载制动时的地面附着力是地面能够提供给车轮的最大制动力,正常情况下制动气制动力大于地面附着力是判断整车制动力是否足够的一个标准。地面附着力除了与整车参数有关之外,还与地面的附着系数有关,在正常的沥青路面上制动时,附着系数值一般在~之间,我们现在按照路面附着系数为来计算前后地面附着力:F前=G满 ×+G×2 1 =2200×+6000×× =2002kgf F后=G满2×-G×2 3800××× = =1487kgf 因为前面计算的前后制动器最大制动力分别为 F1=3255kgf F2=3467kgf

FSAE制动系统的设计计算

目录 1绪论 (2) 1.1 制动系统工作原理 (2) 1.2 制动系统组成 (2) 1.3 设计制动系应满足的条件 (3) 2 制动系统方案分析及选型 (3) 2.1制动方案 (3) 2.2制动管路的多回路系统 (4) 3 赛车制动系统理论分析 (6) 3.1 制动时车轮的受力 (6) F (6) 3.1.1 地面制动力 xb 3.1.2 制动器制动力 (6) 3.2 理想制动力分配曲线 (8) 3.3 实际制动力分配曲线 (10) 4 制动力分配系数的优化计算 (11) 4.1 目标函数 (11) 4.2 约束条件 (11) 4.3 实例计算 (12) 5制动系统相关参数的设计计算 (13) 5.1 整车参数与同步附着系数 (13) 5.1.1 赛车主要技术参数 (13) 5.1.2 同步附着系数的确定 (13) 5.2制动器参数计算与选用 (13) 5.3液压驱动机构的设计计算 (14) 5.3.1前后制动器制动力矩的计算 (14) 5.3.2轮缸直径和管路压力 (15) 5.3.3 轮缸的工作容积计算 (15) 5.3.4制动主缸的工作容积计算 (16) 5.4 制动踏板力和踏板行程 (16)

5.4.1 制动踏板力 (16) 5.4.2 制动踏板工作行程 (17) 6 制动系的作用效果的评价 (17) 6.1 制动减速度j (17) 6.2制动距离S (17) 1绪论 1.1 制动系统工作原理 汽车上用以使外界(主要是路面)在汽车某些部分(主要是车轮)施加一定的力,从而对其进行一定强度的制动的一系列专门装置称为制动系统。其作用是使行驶中的汽车按照驾驶员的要求强制减速甚至停车,和使已停止的汽车在各种道路条件下稳定驻车,及使下坡行驶的汽车速度保持稳定。 制动系统的一般工作原理:利用车身(或车架)相连的非旋转原件和与车轮(或传动轴)相连的旋转元件之间的相互摩擦来阻止车轮的转动或转动的趋势。 1.2 制动系统组成 一般来说,每辆汽车的制动系都由供能装置,控制装置,传能装置,和制动器组成。其中制动器是保证汽车安全行驶的最重要的安全件。目前广泛使用的制动器是摩擦式制动器,即鼓式和盘式制动器。而F1上通常采用的是盘式制动器。 对于制动驱动机构,根据动力源的不同,可分为:简单制动,动力制动,以及伺服制动三类。简单制动又有机械式和液压式之分,机械式靠杆系和钢丝绳传力,其结构简单,造价物廉,工作可靠,但是机械效率低。此次设计一方面由于FSAE规则限定不允许使用拉索,一方面由于车辆重量较轻的缘故,选用简单液压制动最为合适。

制动系统匹配计算

打印本文 关闭窗口 制动系统匹配设计计算 作者:杨得新 文章来源:浙江吉奥汽车有限公司 点击数1846 更新时间:2008-9-6 14:43:19 文章录入:waibao 责任编辑:chenyao 只有制动性能良好、制动系统工作可靠的汽车才能充分发挥其动力性能。因此,在整车新产品开发设计中制动系统的匹配计算尤为重要。 概述 根据AA车型整车开发计划, AA车型制动系统在参考BB轿车底盘制造平台的基础上进行逆向开发设计,管路重新设计。本计算是以选配C发动机为基础。 AA车型的行车制动系统采用液压制动系统。前、后制动器分别为前通风盘式制动器和实心盘式制动器,制动踏板为吊挂式踏板,带真空助力器,制动管路为双回路对角线(X型)布置,采用ABS。驻车制动系统为机械式手动后盘式制动,采用远距离棘轮拉索操纵机构。因AA车型与参考样车BB的整车参数接近,制动系统采用了BB样车制动系统,因此,计算的目的在于校核前/后制动力、最大制动距离、制动踏板力、驻车制动手柄力及驻坡极限倾角。 设计要符合GB 12676-1999《汽车制动系统结构、性能和试验方法》;GB 13594-2003《机动车和挂车防抱制动性能和试验方法》和GB 7258-2004《机动车运行安全技术条件》的要求,其中的踏板力要求≤500N,驻车制动停驻角度为20%(12),驻车制动操纵手柄力≤400N。 制动系统设计的输入条件 整车基本参数见表1,零部件主要参数见表2。 表1 整车基本参数

表2 零部件主要参数 制动系统设计计算 1.地面对前、后车轮的法向反作用力 地面对前、后车轮的法向反作用力如图1所示。 图1 制动工况受力简图 由图1,对后轮接地点取力矩得:

制动系统设计计算分析

制动系统计算分析 一制动技术条件: 1. 行车制动: 2. 应急制动: 3. 驻车制动: 在空载状态下,驻车制动装置应能保证机动车在坡度20%(对总质量为整备质量的1.2倍以下的机动车为15%),轮胎与地面的附着系数不小于0.7的坡道上正反两个方向上保持不动,其时间不应少于5分钟。

二制动器选型 1.最大制动力矩的确定 根据同步附着系数和整车参数,确定前后轴所需制动力矩的范围,最大制动力是汽车附着质量被完全利用的条件下获得的,设良好路面附着系数φ=0.7。满载情况下,确定前后轴制动器所需要的最大制动力矩。 为:前轴 Mu1=G*φ(b+φ*h g)*r e /L (N.m) 后轴 Mu2=G*φ(a-φ*h g)*r e /L (N.m) 或者 Mu1=β/(1-β)* Mu2 【β=(φ*h g+b)/L】 其中 r e -轮胎有效半径 a-质心到前轴的距离 b-质心到后轴的距离 h g -质心高度 L-轴距φ-良好路面附着系数 G-满载总重量(N;g=9.8m/s2) 同理:空载亦如此。 前轴;Mu11 后轴:Mu21 根据满载和空载的情况,确定最大制动力矩,此力满足最大值。 所以:前轮制动器制动力矩(单个)≥Mu1或Mu11/2 后轮制动器制动力矩(单个)≥Mu2或Mu21/2 2.行车制动性能计算(满载情况下) 已知参数:前桥最大制动力矩Tu1(N.m) 单个制动器 后桥最大制动力矩Tu2(N.m) 单个制动器 满载整车总质量M(kg)

Mu1= Tu1*φ*2 (N.m) Mu2= Tu2*φ*2 (N.m) Fu= (Mu1+ Mu2)/r e (N) ②制动减速度 a b=Fu/M (m/s2) ③制动距离 S= U a0*(t21+ t211 /2)/3.6+ U a02 /25.92* a b 其中:U a0 (km/h)-制动初速度, t21+ t211 /2 为气压制动系制动系作用时间(一般在0.3-0.9s) 3.驻车制动性能计算 满载下坡停驻时后轴车轮的附着力矩:Mf Mf=M*g*φ(a*cosα/L -h g*sinα/L)*r e (N.m) 其中附着系数φ=0.7 坡度20%(α=11.31o) 在20%坡上的下滑力矩:M滑 M滑=M*g*sinα*r e (N.m)驻车度α=11.31o 则Mf>M滑时,满足驻车要求。 三储气筒容量校核 设储气筒容积为V储,全部制动管路总容积为∑V管,各制动气室压力腔最大容积之和为∑V s , 其中∑V管约为∑Vs的25%-50%,V储/∑V s=20-40(推荐值)。

制动系统设计开题报告

毕业设计(论文)开题报告

1 选题的背景和意义 1.1 选题的背景 在全球面临着能源和环境双重危机的严峻挑战下世界各国汽车企业都在寻求新的解决方案一一如开发新能源技术,发展新能源汽车等等然而. 新能源汽车在研发过程中已出现!群雄争霸的局面在能源领域. 有压缩天然气,液化石油气,煤炼乙醇,植物乙醇,生物乙醇,,生物柴油,甲醇,二甲醚,合成油等等新能源动力汽车在转换能源方面有燃料电池汽车氢燃料汽车纯电动汽车轮毅电机车等等。选择哪种新能源技术作为未来汽车产业发展的主要方向是摆在中国汽车行业面前的重要课题。据有关专家分析进入新世纪以来,以汽车动力电气化为主要特征的新能源电动汽车技术突飞猛进。其中油电混合动力技术逐步进入产业化锂动力电池技术取得重大突破。新能源电动汽车技术的变革为我国车用能源转型和汽车产业化振兴提供了历史机遇[1]。 作为21 世纪最清洁的能源———电能,既是无污染又是可再生资源,因此电动汽车应运而生,随着人民生活水平和环保觉悟的提高电动汽车越来越受到广泛关注[2]。传统车辆的转向、驱动和制动都通过机械部件连接来操纵,而在电动汽车中,这些系统操纵机构中的机械部件(包括液压件)有被更紧凑、反应更敏捷的电子控制元件系统所取代的趋势。加上四轮能实现±90°偏转的四轮转向技术,车辆可实现任意角度的平移,绕任意指定转向点转向以及进行原地旋转。线控和四轮转向的有机结合,是当今汽车新技术领域的一大亮点,其突出特点就是操纵灵活和行驶稳定[3]。轮毂电机驱动电动车以其节能环保高效的特点顺应了当今时代的潮流,全方位移动车辆是解决日益突出的城市停车难问题的重要技术途径,因此,全方位移动的线控转向轮毂电机驱动电动车是未来先进车辆发展的主流方向之一。全方位移动车辆可实现常规行驶、沿任意方向的平移、绕任意设定点、零半径原地转向等转向功能[4]。 1.2 国内外研究现状及发展趋势 电动汽车的出现得益于19世纪末电池技术和电机技术的发展较内燃机成熟,而此时石油的运用还没有普及,电动车辆最早出现在英国,1834年Thomas Davenport 在布兰顿演示了采用不可充电的玻璃封装蓄电池的蓄电池车,此车的出现比世界上第一部内燃机型的汽车(1885年)早了半个世纪。1873年英国人Robert Davidson制造的一辆三轮车,它由一块铁锌电池向电机提供电力,这被认为是电动汽车的诞生,这也比第一部内燃机型的汽车早出现了13年。到了1881年,法国人Gustave Trouve使用铅酸电池制造了第一辆能反复充电的电动汽车。此后三四十年间,电动汽车在当时的汽车发展中占据着重要位置,据统计,到1890年在全世界4200辆汽车中,有38%

(完整word版)JZ7制动机讲义

第一章JZ--7制动机系统的组成 一、 JZ--7型制动机的特点 1、操纵不同缓解性能的制动机(一次缓解或阶段缓解)。 2、设有过充位,可缩短列车管及副风缸的充风时间,不致引起过量供给及再制动。 3、可实现自动保压(制动后不必再回中立位)。 4、自阀采用柱塞阀结构,操作轻便。 5、由于采用柱塞阀、模板勾贝,可延长检修期,维修方便。 二、JZ一7型制动机的组成及各部作用 1、自阀:通过手把的转换,实现全列车制动系统的各种性能及作用。如:制动、缓解、保压、加快充风、重联、附挂、回送等。 2、均衡风缸:其压力随自阀转换而变化,从而控制中继阀的动作。如: 过充、缓解、制动、过量减压等。 3、中继阀:受自阀(通过均衡风缸压力变化)操纵,控制列车管的充气、排气,从而实现全列车的制动、保压、缓解等作用。自阀过充位列车管可得到30~40kpa的过充压力,自阀回运转位可使过充压力缓缓消除,不致产生再制动。 4、过充风缸:自阀过充位时,可使列车管得到稳定的过充压力,自阀回运转位过充柱塞左侧压力经过充风缸0.5mm小孔缓缓排向大气。(与均衡风缸一体) 5、单独制动阀:单独控制机车的制动、保压、缓解,与列车的制动缓解无关。 注:以上各阀与风缸Ⅰ、Ⅱ端(主、副台)各一套。 6、分配阀:根据列车管的压力变化而动作,用于控制作用阀的充气、排气、保压以实现机车的制动、保压、缓解。 7、作用阀:受单阀或自阀(分配阀)控制,向制动缸充气或排气,使机车实现制动.保压.缓解。 8、工作风缸:与列车管、作用风缸共同控制分配阀主阀的动作。 9、作用风缸:除与列车管共同控制分配阀主阀动作外,还控制作用阀的动作并确保作用阀动作可靠;性能完善。 10、降压风缸:与列车管共同控制分配阀副阀的动作,并确保副阀动作可靠,性能完善。 11、紧急风缸:与列车管共同控制分配阀紧急部的动作,并确保紧急部动作可靠、性能完善。 12、变向阀:第一变向阀用于转换Ⅰ、Ⅱ端(主、副台)单阀以对作用阀的控制,第