物料衡算

3.物料衡算

3.1生产过程的总物料衡算

3.1.1生产能力

年生产商品味精(99%)50000t,折算为100%味精为49500t/a。

日生产商品味精(99%):50000/320=156.25(t/d),折算为100%味精为155t/d。

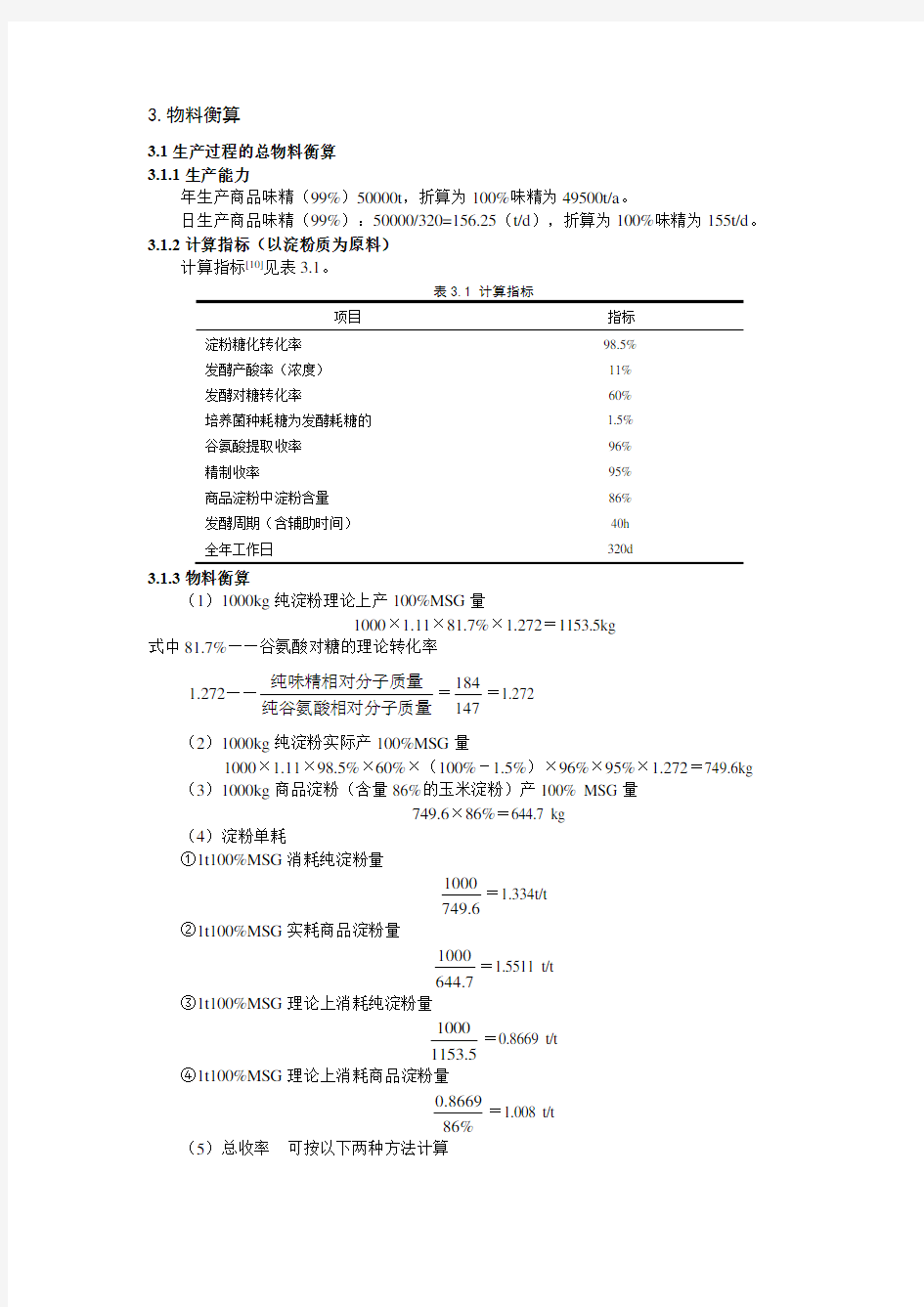

3.1.2计算指标(以淀粉质为原料)

计算指标[10]见表3.1。

表3.1计算指标

项目指标

淀粉糖化转化率98.5%

发酵产酸率(浓度)11%

发酵对糖转化率60%

培养菌种耗糖为发酵耗糖的 1.5%

谷氨酸提取收率96%

精制收率95%

商品淀粉中淀粉含量86%

发酵周期(含辅助时间)40h

全年工作日320d

3.1.3物料衡算

(1)1000kg纯淀粉理论上产100%MSG量

1000×1.11×81.7%×1.272=1153.5kg

式中81.7%——谷氨酸对糖的理论转化率

1.272——

纯味精相对分子质量

纯谷氨酸相对分子质量

=

184

147

=1.272

(2)1000kg纯淀粉实际产100%MSG量

1000×1.11×98.5%×60%×(100%-1.5%)×96%×95%×1.272=749.6kg (3)1000kg商品淀粉(含量86%的玉米淀粉)产100%MSG量

749.6×86%=644.7kg

(4)淀粉单耗

①1t100%MSG消耗纯淀粉量

1000

749.6

=1.334t/t

②1t100%MSG实耗商品淀粉量

1000

644.7

=1.5511t/t

③1t100%MSG理论上消耗纯淀粉量

1000

1153.5

=0.8669 t/t

④1t100%MSG理论上消耗商品淀粉量

0.8669

86%

=1.008t/t

(5)总收率可按以下两种方法计算

①

)749.6)

1153.5

100%100%64.98%kg kg ??实际产量(理论产量(=

=

②

98.5%60%98.5%96%95%

100%64.98%81.7%

?????=

(6)淀粉利用率

1.008100%65%

1.5511

?=

(7)生产过程总损失

100%-65%=35%

(8)原料及中间品计算

① 品淀粉或淀粉乳用量:日产100%味精155t ,单耗商品淀粉1.5511t ,日耗商品淀粉

量

155×1.5511=240.42t/d

相当日耗100%淀粉:240.42×86%=206.76t/d 如使用15.2°Bé,含淀粉30.113g/dL 的淀粉乳,日耗量为

206.76/30%=689.21m 3/d (30.113g/dL ≈30%)

②糖化液量:日产纯糖量

240.42×86%×1.11×98.5%=226.06t/d

只算为30%或34g/dL 的糖液

226.06/30%=753.54t; 226.06/34=664.88m 3

③发酵液量:发酵液中纯谷氨酸量

226.06×60%×(100%-1.5%)=133.6t/d

折算为谷氨酸11g/dL 的发酵液量

133.6/11=1214.56m 3/d 1214.56×1.07=1299.58t/d(1.07为发酵液相对密度)

④提取谷氨酸量:产纯谷氨酸

133.6×96%=128.256t/d

折算为90%湿谷氨酸量

128.256/90%=142.51t/d

3.1.4总物料衡算结果

总物料衡算结果汇总见表3.2。

表3.2 总物料衡算结果(年产2万t 味精)

原料 规格 玉米淀粉原料

生产1t100%MSG

日(耗)产量(t/d )

玉米淀粉/t 86% 1.5511 240.42 糖液/t 30% 4.862 753.54 谷氨酸/t 90% 0.9197 142.51 味精/t

100%

1.0

155

3.2制糖工序的物料衡算

(1)淀粉浆量及加水量淀粉加水比例为1:1.8,1000kg 工业淀粉产淀粉浆

1000×(1+1.8)=2800kg

加水量为1800kg 。

(2)粉浆干物质浓度

100086%

100%30.7%

2800

??=

(3)液化酶量使用耐高温α-淀粉酶(液体,20000U/mL ),加酶量10U/g 干淀粉。1000kg 干淀粉加酶量

1000100010

500m L 0.5L

2000

??==

0.5L 液化酶质量约为0.6kg 。

(4)CaCl 2量一般加量为干淀粉的0.15%,即1000kg 干淀粉加CaCl 2

1000×0.15%=1.5kg

(5)糖化酶量一般加糖化酶量为120U/g 干淀粉,如液体糖化酶为100000U/mL ,则每1000kg 干淀粉加糖化酶量

10001000120

1200m L 1.2L

100000

??==

1.2L 糖化酶质量约为1.5kg 。

(6)糖液产量

100086% 1.1198.5%

3134k g

30%

???=

30%的糖液相对密度1.1321,相当于1.1321×30%=34g/dL

3134/1.1321=2768L

(7)过滤糖渣量湿渣(含水70%)10kg ,折干渣量

10×(1-70%)=3kg

(8)生产过程进入的蒸汽冷凝水及洗水量

3134+10-3.6-2800=340.4kg

(9)衡算结果(年产5万吨味精)根据总物料衡算,按日投入商品淀粉240.42t ,物料衡算汇总见表3.3。

表3.3 制糖车间物料衡算汇总表

项目 物料比例/kg

日投料量/t

项目 物料比例/kg

日产料量/t 商品淀粉 1000 240.42

30%糖液 3134 753.48 配料水 1800 432.756 滤渣 10 0.96 液化酶 0.6 0.0576 CaCl 2 1.5 0.144 糖化酶 1.5 0.144 蒸汽冷凝水及

洗水量 340.4 32.68 累计

3144

301.82

3144

301.82

3.3发酵工序的物料衡算

(1)发酵培养基和用糖量1000kg 商品淀粉,可产100%糖量

1000×86%×1.11×98.5%=940kg

其中初始发酵定容用糖占53%,即940×53%=498kg (100%糖);流加补量用糖占47%,即940×47%=442kg (100%糖)。初糖用30%的糖液配料:

4981660k g

30%

=,即

4981465L

34g /d L

=

初糖配13g/dL ,初定V =

498k g 3831L

13g /d L

=,13g/dL 糖液相对密度1.05,则

3831×1.05=4023kg

流加补糖用60 g/dL 浓糖浆(相对密度1.223),则

442737L

60g /d L

=,737×1.223=901kg

(2)发酵配料每吨商品淀粉产100%糖940kg ,发酵配料用各种营养物比例见表3.4。

表3.4 发酵配料用各种营养物比例 成分 数量(t ) 数量(kg )

玉米浆(CSL )

0.0028 2.8 糖蜜 0.0035 3.5 MgSO 4·7H 2O

0.0024 2.4 KCl 0.0055 5.5 Na 2HPO 4·12H 2O 0.0071 7.1 其他(生物素等)

0.0007 0.7 总计

0.022

22

(3)配料用水初始配料时培养基含糖量不低于20%,向30%的糖液中加水量为

30%166020%

1830k g ?(

-)=

(4)接种量发酵初定容3831L ,种量为10%,即383L 。种子液相对密度1.02,则

383×1.02=391kg

在391kg 种液中含有100%糖14kg (用30%糖液46.7kg )、玉米浆5.2kg 、甘蔗糖蜜3.4kg 、K 2HPO 40.68kg 、蒸汽及水335.02kg 。

(5)连续灭菌过程进入的蒸汽及补水量

4023-1660-22-830-391=1120kg

(6)发酵过程中加入99%液氨量 1t 商品淀粉产100%糖940kg ,产100%谷氨酸

940×60%×98.5%×96%=533.3kg

式中 96%——谷氨酸提取收率

一般发酵耗氨量为谷氨酸量的0.30,即:

533.3×0.30=160kg

99%液氨在35℃相对密度为0.5874,160/0.5874=272L

(7)加消泡剂量一般1t 谷氨酸加消泡剂5kg ,则

533.3×5 2.7k g

1000

=

消泡剂相对密度为0.8,2.7/0.8=3.4L

(8)发酵生化反应过程所产生的水分 1t 商品淀粉在发酵液中所产生的100%谷氨酸量

940×60%×98.5%=555.5kg

生成1mol 谷氨酸产3molH 2O ;生成1mol 菌体产7molH 2O 。 根据发酵反应式,发酵产生的水分为

318555.5204k g

147

??

=

长菌过程产生水分,1g 菌体产酸11g ,应产生水分为

555.5718×43.3k g

11

147

=

以上合计产生水247.3kg 。

(9)发酵过程从排风带走的水分进风25℃,相对湿度70%,水蒸气分压18mmHg (1mmHg=133.322Pa );排风32℃,相对湿度100%,水蒸气分压27mmHg 。进罐空气的压力为1.5大气压(表压)(1大气压=1.01325×105Pa ),排风0.5大气压(表压),出进空气的湿含量差

27100%1870%X 0.6220.6220.0150.00420.011k g /k g 1.576027100%

2.57601870%

X ???

?

????出进-=-=水干空气

---=通风比1:0.3,发酵液数量5000L ,带走水分量

5000×0.3×60×32×1.157×0.001×0.011=37kg

式中 60——60min 32——发酵时间,h

1.157——32℃时干空气密度,kg/m 3

(10)发酵过程化验取样、放罐残留及其他损失约13kg 。 (11)发酵终止时的数量 1t 商品淀粉,发酵终止时

1660+901+22+830+1120+391+247.3+160+2.7+119.6-37-13=5403.6kg (30%糖)+(补浓糖)+(营养物)+(配料水)+(灭菌水)+(种子)+(反应水)+(液氨)+(消泡剂)+(空消蒸汽)-(尾气带水)-(损失)=(终止数量) 式中 119.6——空消时耗用的蒸汽量

发酵液相对密度 1.07,5403.6/1.07=5050L ,每日产发酵液2514.4t ,即2514.4/1.07=2350m 3/d 。

(12)衡算结果汇总年产2万吨味精,日投商品淀粉(86%)96.17t ,配料、连续灭菌和发酵工序的物料衡算汇总见表3.5。

表3.5 配料、连续灭菌和发酵工序物料衡算汇总表

项目 1t 工业淀粉之匹配

物料/kg 每天进入系统的物料/(t/d )

项目 1t 工业淀粉之匹配

物料/kg 每天离开系统的物料/(t/d )

30%糖液 1660 159.6 发酵液 5403.6 519.6 60g/L 浓糖浆 901 86.6 尾气带水 37 3.56 玉米浆 2.8 0.27 损失 13 1.25 糖蜜 3.5 0.34 无机盐等 15.7 1.51 配料水 830 79.8 灭菌进入蒸汽

及补水 1120 107.7 种液 391 37.6 反应水 247.3 23.8 液氨 160 15.4 消泡剂 2.7 0.26 空消蒸汽 119.6 11.5 累计

5453.6

524.5

5453.6

524.5

3.4谷氨酸提取车间物料衡算

采用等电-离交回收工艺(按1000kg 商品淀粉相对应量计算)。 3.4.1中和等电工序

(1)发酵液数量5404kg ;5050L 。

(2)高流量为发酵液的45%,即2432kg 。

(3)92.5%硫酸用量为纯谷氨酸用量的90%,即533.3×90%=480kg 。 (4)等电液数量

5404+2432=7836kg

(5)谷氨酸产量 ①分离前Glu 量

100%Glu 量:5050×11(W/V )=555.5kg

②分离后Glu 量

100%Glu 量:555.5×96%=533.3kg

90%Glu 量:533.3/90%=592.6kg

(6)加水量479kg 。

(7)洗水量为90%Glu 量的14.5%,即592.6×14.5%≈86kg 。 (8)母液(上清液)数量

7836+479-592.6+86=7808kg

(9)物料衡算汇总根据以上计算,再乘以96.17(日投商品淀粉数量),即得出每日的物料量,汇总见表3.6。

表3.6 谷氨酸等电工序物料衡算汇总表

项目 1t 商品淀粉及相应

物料/kg 每天进入系统的物

料/(t/d ) 项目 1t 商品淀粉及相应

物料/kg 每天离开系统的物料/(t/d )

发酵液 5404 519.7 90% Glu 592.6 57 高流 2432 233.9 母液 7808 750.9 水 565 54.3 累计

8401

807.9

8401

807.9

3.4.2离交工序

(1)母液调pH 用硫酸量 1t 商品淀粉相应用92.5%硫酸480kg ,其总调pH 用酸量占

66%,即480×66%=317kg

(2)母液数量7808kg 。

(3)调高流用硫酸量为总用酸量的34%,即480×34%=163kg 。

(4)洗脱液用99%液氨数量为纯Glu 的12%,即533.3×12%=64kg 。 (5)高流量2432kg 。

(6)排出废液量废液中含Glu0.29g/dL ,相对密度1.02。

555.5533.3

7655L

0.29%

-=,即7655×1.02=7808kg

(7)配洗脱液用水量

7808+2432-(317+163+64)-7808=1888kg

(8)物料衡算汇总根据以上计算,汇总见表3.7。

项目 1t 商品淀粉及相应

物料/kg 每天进入系统的物

料/(t/d ) 项目 1t 商品淀粉及相应

物料/kg 每天离开系统的物料/(t/d )

母液 7808 750.9 高流 2432 233.9 92.5%硫酸 317+163=480

46.2 废液 7808 751 99%液氨 64 6.2 洗脱液用水

1888 181.6 累计

10240

984.9

10240

984.9

3.4.3提取车间物料衡算验算

以1t 商品淀粉折纯量860kg 为基础进行验算。

3.5精制车间物料衡算

3.5.1中和脱色工序物料衡算

(1)谷氨酸数量 100%Glu 量:533.3kg ,90%Glu 量:593kg 。 (2)离子膜碱用量理论上1mol 谷氨酸需1molNaOH ,即40/147=0.272,1kg 谷氨酸需100%NaOH0.272kg 。533.3kg100%Glu 需用30%液体离子膜碱量

533.3×0.272/30%=484kg

30%NaOH 相对密度1.328,484/1.328=364L 。

(3)粉末活性炭用量加活性炭量按纯谷氨酸量的2.5%,533.3kg100%Glu 需用活性炭量

533.3×2.5%=13.3kg

(4)中和脱色液数量要求浓度达到20°Bé,40g/dL 。

533.3 1.272

1696L

40%

=

1696×1.16=1967kg 式中 1.16——含40%MSG 溶液的相对密度

(5)废炭渣数量含水75%,则

13.3/(1-75%)=53kg

(6)用水量

1967-593-484-13.3+53=930kg

(7)物料衡算汇总见表3.8。

表3.8 中和脱色工序物料衡算汇总表

项目 1t 商品淀粉及相应

物料/kg 每天进入系统的物料/(t/d )

项目 1t 商品淀粉及相应

物料/kg 每天离开系统的物料/(t/d ) 90% Glu 593 57 中和脱色液 1967 189.17 离子膜碱 484 46.5 废炭渣

53 5.01 活性炭

13.3

1.28

水折纯7808kg 7655L

含Glu0.29g/dL 折纯Glu22kg 22/555.5=4%

2432kg 2339L

含Glu5.3g/dL 折纯Glu124kg

水930 89.4

累计2020 194.18 2020 194.18

3.5.2精制(结晶)工序物料衡算

(1)中和脱色液(俗称原液)数量1967kg,1696L,20°Bé,含MSG40g/dL。

(2)产MSG量精制收率95%,产100%MSG量

533.3×1.272×95%=644.4kg

(3)产母液量母液平均含MSG25g/dL,则

533.3×1.272×(1-95%)/25=136L

136×1.1=150kg(1.1为母液相对密度)

(4)蒸发结晶过程加水约为脱色液的10%,即200kg。

(5)MSG分离调水洗水量约为MSG产量的5%,即644.4×5%=32kg。

(6)结晶过程蒸发水分

1967-644.4-150+200+32=1404.6kg

(7)物料衡算汇总见表3.9。

表3.9精制工序物料衡算汇总表

项目1t商品淀粉及相应

物料/kg

每天进入系统的

物料/(t/d)

项目

1t商品淀粉及相应

物料/kg

每天离开系统的

物料/(t/d)

40g/dL中和脱色液1967 189.2 100%MSG 644.4 62 结晶过程加水200 19.2 母液150 14.4 分离调水洗水32 3 蒸发水分1404.6 135 累计2199 211.4 2199 211.4

3.6精制生产过程物料衡算图

以投料1000kg商品淀粉(含量86%的玉米淀粉)为基准,所得各部中间物料及其辅料量的衡算结果汇总见图3.1;按年产2万吨味精衡算结果(以日产量为基准)汇总见图3.2。

图3.1 味精生产过程物料衡算图(以1000kg 商品淀粉为基准)

)

11g/dLGlu

40g/dL 中和脱色液1967kg

液化酶0.6kg

CaCl 20.5kg

1.5kg

玉米浆2.8kg 糖蜜3.5kg 无机盐15.7kg 种子391kg 160kg 2.7kg

糖蜜3.4kg 无机盐0.7kg 玉米浆5.2kg

2SO 4480kg

液氨64kg

含7808kg 碱液484kg

活性炭13kg

25g/dL

图3.2 味精生产过程物料衡算图(年产2万吨味精,以t/d 为基准)

11g/dLGlu

中和脱色液液化酶0.0576t

CaCl 20.144t

0.144t

玉米浆0.27t 糖蜜0.34t 无机盐1.51t 种子36.4t 15.4t 0.26t

糖蜜0.68t 无机盐0.14t 玉米浆1.04t

2SO 446.2t

液氨6.2t

含751t

碱液46.5t

活性炭1.28t

25g/dL

物料平衡计算公式

物料平衡计算公式 This model paper was revised by the Standardization Office on December 10, 2020

物料平衡计算公式: 每片主药含量 理论片重= 测得颗粒主药百分含量 1.原辅料粉碎、过筛的物料平衡 物料平衡范围: %~100 % 物料平衡= %100?+a c b a-粉筛前重量(kg) b-粉筛后重量(kg) c-不可利用物料量(kg) 2.制粒工序的物料平衡 物料平衡范围: %~ % 制粒工序的物料平衡= a d c b ++×100% 制粒工序的收率=a b ×100% a-制粒前所有原辅料总重(kg) b-干颗粒总重(kg) c-尾料总重(kg) d-取样量(kg) 3.压片工序的物料平衡范围: %~ % 压片工序的物料平衡=a d c b ++×100% 压片工序的收率=a b ×100%

a-接收颗粒重量(kg) b-片子重量(kg) c-取样重量(kg) d-尾料重量(kg) 4.包衣工序的物料平衡 包衣工序的物料平衡范围: %~ % 包衣工序的物料平衡 = b a e d c +++ 包衣工序的收率 = b a c + a-素片重量(kg) b-包衣剂重量(kg) c- 糖衣片重量(kg) d-尾料重量(kg) e-取样量(kg) 5.内包装工序物料平衡 内包装工序物料平衡范围: %~ % 包材物料平衡=%100?++++A a d c b B a- PTP 领用量(kg) b- PTP 剩余量(kg) A- PVC 领用量(kg) B- PVC 剩余量(kg) c-使用量(kg) d- 废料量(kg) 片剂物料平衡=%100?++a d c b a :领用量(Kg) b :产出量(Kg) c :取样量(Kg) d :废料量(Kg) 6.外包装工序的物料平衡

物料衡算

物料衡算的目的有以下几点: ⑴确定物系,并找出该物系物料衡算的界限; ⑵解释开放与封闭物系之间的差异; ⑶写出一般物料衡算所用的反应式、进出物料量等相关内容; ⑷引入的单元操作不发生累积,不生成或消耗,不发生质量的进入或流出的情况; ⑸列出输入==输出等式,利用物料衡算确定各物质的量; ⑹解释某一化合物进入物系的质量和该化合物离开物系的质量的情况。 物料衡算的类型: 在医药生产中,按照物质的变化过程,可将物料衡算分为两类。 一类是物理过程的物料衡算。即在生产系统中,物料没有发生化学反应的过程,它所发生地只是相态和浓度的变化。这类物理过程在医药工业中主要体现为混合和分离过程。如流体输送、吸附、结晶、过滤、干燥、粉碎、蒸馏、萃取等单元操作。 另一类是化学过程的物料衡算。即由于化学反应、原子与分子之间形成新的化学键,从而形成完全不同的新物质的过程。在进行计算时候,经常用到组分平衡和化学元素平衡,特别是当化学反应计量系数未知或很复杂以及只有参加反应的各物质的化学分析数据时,用元素平衡最方便,有时甚至只能用该方法才能解决。同时,在化学反应中,还涉及化学反应速率、转化率、产物收率等因素。 此外,物料衡算还可以按照操作方式的不同分为两类。 一类是连续操作的物料衡算。如生产枸橼酸铋钾的喷雾干燥操作,需要向干燥器中输送具有一定速度、湿度和温度的空气,同时湿物料从反方向以速度通过干燥器,尽管物料在干燥器中不断被加热,所处的状态在不断改变,但对某一具体部位而言,其所处的状态是不随时间的改变而改变。 另一类是间歇操作的物料衡算。在过程开始时原料一次性进入体系,经过一段时间以后立即一次性移出所有的产物,其间没有物质进出体系。在生物制药中,经常会用到有机溶剂沉淀的方法来分离,该方法是很典型的间歇操作。如硫酸软骨素的制备即是一例。在经过提取后的滤液中,加入95%乙醇搅拌,沉淀析出,取出即得产品,这种操作的特点是操作过程的状态随时间的变化而改变。 物料衡算的基本理论 物料衡算是物料的平衡计算,是制药工程计算中最基础最重要的内容的之一,是进行药物生产工艺设计、物料查定、过程经济评估以及过程控制、过程优化的基础。它以质量守恒定律和化学计量关系为基础。简单地讲,它是指“在一个特定物系中,进入物系的全部物料质量加上所有生成量之和必定等于离开该系统的全部产物质量加上消耗掉得和积累起来的物料质量之和”用式表示为: ∑G进料+∑G生成==∑G出料+∑G累积+∑G消耗 式中∑G进料------- 所有进入物系质量之和; ∑G生成------- 物系中所有生成质量之和; ∑G出料------- 所有离开物系质量之和 ∑G累积------- 物系中所有消耗质量之和(包括损伤); ∑G消耗------- 物系中所有积累质量之和。 物料衡算的基本方法和步骤 1.收集计算所必须的基本数据 在进行物料衡算前,要尽可能收集足够的符合实际情况的准确数据,通常称为原始数据这些数据时整个计算的基本数据与基础。应根据不同计算性质来确定原始数据的收集方法。

物料衡算公式

物料衡算公式: 1吨煤炭燃烧时产生的SO2量=1600×S千克;S含硫率,一般0.6-1.5%。若燃煤的含硫率 为1%,则烧1吨煤排放16公斤SO2 。 1吨燃油燃烧时产生的SO2量=2000×S千克;S含硫率,一般重油1.5-3%,柴油0.5-0.8%。 若含硫率为2%,燃烧1吨油排放40公斤SO2 。 ¬排污系数:燃烧一吨煤,排放0.9-1.2万标立方米燃烧废气,电厂可取小值,其他小厂可取大值。燃烧一吨油,排放1.2-1.6万标立方米废气,柴油取小值,重油取大值。 【城镇排水折算系数】 0.7~0.9,即用水量的70-90%。 【生活污水排放系数】采用本地区的实测系数。。 【生活污水中COD产生系数】60g/人.日。也可用本地区的实测系数。 【生活污水中氨氮产生系数】7g/人.日。也可用本地区的实测系数。使用系数进行计算时,人口数一般指城镇人口数;在外来较多的地区,可用常住人口数或加上外来人口数。 【生活及其他烟尘排放量】 按燃用民用型煤和原煤分别采用不同的系数计算: 民用型煤:每吨型煤排放1~2公斤烟尘 原煤:每吨原煤排放8~10公斤烟尘 一、工业废气排放总量计算 1.实测法 当废气排放量有实测值时,采用下式计算: Q年= Q时× B年/B时/10000 式中: Q年——全年废气排放量,万标m3/y; Q时——废气小时排放量,标m3/h; B年——全年燃料耗量(或熟料产量),kg/y; B时——在正常工况下每小时的燃料耗量(或熟料产量),kg/h。 2.系数推算法 1)锅炉燃烧废气排放量的计算 ①理论空气需要量(V0)的计算a. 对于固体燃料,当燃料应用基挥发分Vy>15%(烟煤), 计算公式为:V0=0.251 ×QL/1000+0.278[m3(标)/kg] 当Vy<15%(贫煤或无烟煤), V0=QL/4140+0.606[m3(标)/kg] 当QL<12546kJ/kg(劣质煤), V0=QL//4140+0.455[m3(标)/kg) b. 对于液体燃料,计算公式为:V0=0.203 ×QL/1000+2[m3(标)/kg] c. 对于气体燃料,QL<10455 kJ/(标)m3时,计算公式为: V0= 0.209 × QL/1000[m3/ m3]

片剂中物料平衡计算

片剂物料平衡的计算 (1)整粒终混平衡的计算 A=总投料量(kg) B=合格颗粒量(kg) C=不合格颗粒量(kg) D=取样量(kg) B + C + D 平衡= --------------------×100% 应为95%~102% A (2)整粒终混得率的计算 得率=B/A×100% (3)压片平衡的计算 A=合格颗粒重量(kg) B=不合格品重量(kg) C=合格片重量(kg) D=取样量(kg) B + C + D 平衡=------------------×100% 应为95%~100% A (4)压片得率的计算 得率=C/A×100% (5)包装平衡的计算 A:领取素片重量(kg) B:包装数量(片) C:平均片重(kg) D:内包装不合格品量(kg) E:外包装不合格品量(kg)

平衡=(B×C÷1000+D+E)/A×100% 应为95%~102%(6)包装得率的计算 得率=(B×C÷1000)/A×100% (7)批平衡的计算 A:总投料量(kg) B:包装数量(片) C:制粒不合格品量(kg) D:制粒取样量(kg) E:压片不合格品量(kg) F:压片取样量(kg) G:内包装不合格品量(kg) H:外包装不合格品量(kg) B×平均片重÷1000+C+D+E+F+G+H 平衡=-------------------------------- ×100% (应为95%~102%) A (8)批得率的计算 得率=B×平均片重÷1000/A×100% (9)内包材平衡的计算 A:使用量(kg) B:合格药板数量(板) C:不合格药板数量(板) D:未冲裁报废铝箔(米) E:铝塑板的宽(米)

物料衡算与热量衡算讲解

第4章物料衡算与热量衡算 4.1 物料衡算 物料衡算即是利用物料的能量守恒定律对其进行前后操作后物料总量与产品以及物料损失状况的计算方法,也就是进入设备用于生产的物料总数恒等于产物与物料损失的总量。物料衡算与生产经济效益有着直接的关系。 物料衡算需要在知道产量和产品规格的前提下进行所需的原、辅材料量、废品量以及消耗量的计算。 物料衡算的意义: (1)知道生产过程中所需的热量或冷量; (2)实际动力消耗量; (3)能够为设备选型、台数、决定规格等提供依据; (4)在拟定原料消耗定额基础上,进一步计算日消耗量、时消耗量,能够为所需设备提供必要的基础数据。 4.1.1 年工作日的选取 (1)年工作时间365-11(法定节假日)=354×24=8496(小时) (2)设备大修 25天/年=600小时/年 (3)特殊情况停车 15天/年=360小时/年 (4)机头清理、换网过滤 6次/年 8小时/次 [354-(25+15)]×1/6次/天×8小时/次=396小时=16.5天=17天 (5)实际开车时间 365-11-25-15-17=297天 8496-600-360-396=7140小时 (6)设备利用系数 K=实际开车时间/年工作时间=7140/8496=0.84 4.1.2 物料衡算的前提及计算 (1)挤出成型阶段 物料衡算的前提是应在已知产品规格和产量的前提下进行许多原辅材料量、废品量及消耗量的计算。 1 已知:PVC片材的年生产量为28500吨,其中物料自然消耗率为0.1%,产品合格率为94%,回收率为90%。每年生产297天,二班轮流全天24小时生产。物料衡算如下: 年需要物料量 M=合格产品量/合格率=28500/0.94≈30319.15t 1年车间进料量 M= M/(1-物料自然消耗率)=30319.15t /(1-0.1%)≈30349.50t 12年自然消耗量M=M-M=30349.50-30319.15=30.35t 132年废品量 M=M-合格产品量=30319.15-28500=1819.15t 14每小时车间处理物料量 M=30319.15/297/24h≈4.25t 5年回收物料量

物料衡算

第三章 物料衡算 3.1产品名称与设计规模 原辅料名称 规格 质量比(W * ) 缩合物 %99≥ 1.0 氢气 %99.99≥ 0.0035(过量) 钯炭 10%(W ) 0.1 四氢呋喃 工业 5.33 甲醇 工业 0.79 3-(N-吗啡啉)丙磺酸 %99≥ 0.13 异丙醇 工业 0.62 丙酮 工业 6.71 原辅料名称 规格 质量比(W * ) 粗品 1.0 活性炭 医用级 0.05 注射水 符合药典标准 17.86 丙酮 %99≥ 9.82 产品名称 设计规模(t/a ) 含量 包装规格 其他 美罗培南 (三水化合物) 25 99% 铝听5Kg/听 无菌原料药 衡算基准 本设计中的化工过程均属间歇操作过程,其计算基准是将车间所处理的各种物料量折算成以日数计的平均值,从起始原料的投入到最终成品的产出,按日数平均值计将恒定不变。由设计任务规定的产品年产量及年工作日,计算出产品的平均日产量,日产量确定后,再根据总收率可以折算出起始原料的日投料量及班投料量,以此为基础就完成车间物料衡算。

本设计中: 年工作日:250天; 美罗培南成品年产量为:25t ; 美罗培南成品含量为:99%; 精制美罗培南含量:98%; 第一步氢化反应收率1y :95%; 第二步树脂吸附洗脱收率2y :95%; 第三步丙酮析晶收率3y :98%; 第四步精制收率4y :98%; 第五步粉碎包装收率5y :99.8%; 可计算出: (1)美罗培南总收率 %50.86%8.99%98%98%95%9554321=????=????=y y y y y y T (2)kg 99250 % 9910253=??=?= 年工作日含量年产量美罗培南实际日产量 (3)起始原料纯品投料量 kg 51.18257 .43778.697%5.8699M M =?= ? = 美罗培南起始原料总收率美罗培南实际日产量 起始原料实际投料量kg 35.184% 9951 .182=== 起始原料规格起始原料纯品投料量 其中杂质量 kg 84.151.182-35.184-===起始原料纯品投料量 起始原料实际投料量 3.2氢化反应物料衡算 3.2.1反应方程式

物料衡算

第一节物料衡算式 4-1 化工过程的类型 化工过程根据其操作方式可以分成间歇操作、连续操作以及半连续操作三类。或行将其分为稳定状态操作和不稳定状态操作两类。在对某个化工过程作物料或能量衡算时,必须先了解生产过程的类型。 间歇操作过程: 4-2 物料衡算式 物料衡算是研究某一个体系内进、出物料量及组成的变化。根据质量守恒定律,对某一个体系,输入体系的物料量应该等于输出物料量与体系内积累量之和。所以,物料衡算的基本关系式应该表示为; 如果体系内发生化学反应,则对任一个组分或任一种元素作衡算时,必须把由反应消耗或生成的量亦考虑在内。所以(4—1)式成为: 上式对反应物作衡算时.由反应而消耗的量,应取减号,对生成物作衡算时,由反应而生成的量,应取加号。 但是,列物料衡算式时应该注意,物料平衡是指质量平衡,不是体积或物质的量(摩尔数)平衡。若体系内有化学反应,则衡算式中各项用摩尔/时为单位时,,必须考虑反应式中的化学计量系数。出为反应前后物料中的分子数不守恒。 第二节物料衡算的基本方法 进行物料衡算时,为了能顺利地解题,避免错误,必须掌握解题技巧,按正确的解题方法和步骤进行。尤其是对复杂的物料衡算题,更应如此,这样才能获得准确的计算结果。 4-3 画物料流程简图方法

求解物料衡算问题,首先应该根据给定的条件画出流程简图。图中用简单的方框表示过程中的设备,用线条和箭头表示每个流股的途径和流向。并标出每个流股的已知变量(如流量、组成)及单位。对一些未知的变量,可用符号表示。4—4 计算基准及其选择 进行物料、能虽衡算时,必须选择一个计算基准。从原则上说选择任何一种计算基准,都能得到正确的解答。但是,计算基准选择得恰当,可以使计算简化,避免错误。 对于不同化工过程,采用什么基准适宜,需视具体情况而定,不能什硬性规定。 根据不同过程的特点,选样计算基准时,应该注意以下几点: 1. 应选择已知变量数最多的流股作为计算基准。 2.对液体或固体的体系,常选取单位质量作基准。 3. 对连续流动体系,用单位时间作计算基准有时较方便。 4. 对于气体物料,如果环境条件(如温度、压力)已定,则可选取体积作基准。

物料衡算.doc

第3章物料衡算 3.1 物料流程示意图 3.1.1物料流程示意图 图3.1 PET全拉伸丝EDY生产物料流程示意图 3.2 计算基准确定 3.2.1 年工作日的确定 (1)设备大修:30天/年=720小时 (2)特殊情况停产:20天/年=480小时 (3)组件清洗:1次/6天8小时/次 [365天-(30天+20天)]×1/6次/天×8小时/次=420小时=17.5天(4)实际生产时间:365天-10天-25天-15天-17.5天=297.5天8760-240-600-360-420=7140小时 (5)设备利用系数: K=实际开车时间/年工作日=7140小时/8520=0.84 3.3 物料衡算 3.3.1损失系数的确定 物料损失拟定如下: 表3-1 PET纺丝工艺过程中的损失系数 工序损耗率(%) PET切片筛选输送 预结晶器 干燥塔 物料输送 挤出机 纺丝组件 断丝 合计(FDY原丝成型物料损失)0.5 0.05 0.1 0.1 0.05 0.05 1.5 2.35

表3-2 FDY原丝中其他组分的含量 3.3.2各工序输入及输出物料量 1.求出生产一吨PET全拉伸丝纤维消耗PET切片的量 1.000-(0.005+0.02)=0.975t 计入耗损所需PET切片量 0.975×1.0385=1.0125吨 2.各工序物料损耗量 根据物料平衡公式:∑F=∑D+W 其中F:进料量D:出料量W:损失量 依据物料平衡公式计算各个工序的物料平衡 依据物料平衡公式计算各个工序的物料平衡: (1)断丝x(1-1.5%)=3000吨x=3045.69吨(2)纺丝组件x(1-0.05%)=3045.69吨x=3047.21吨(3)挤出机x(1-0.05%)=3047.21吨x=3048.74吨(4)物料输送x(1-0.1%)=3048.74吨x=3051.79吨(5)干燥塔x(1-0.1%)=3051.79吨x=3054.84吨(6)预结晶器x(1-0.05%)=3054.84吨x=3056.37吨(7)PET切片x(1-0.5%)=3056.37吨x=3071.73吨所以PET全拉伸丝的日产量3000/297.5=10.084吨/天 每小时产量10.084/24=0.4202吨/小时 PET切片每天耗量3071.73/297.5=10.325吨/天 PET切片每小时耗量10.325/24=0.430吨/小时 表3-3 物料平衡表(年计) 工序进料量(t) 出料量(t) 损失(t)损失率(%) PET切片损耗预结晶器 干燥塔 物料输送 挤出机 纺丝 断丝3071.73 3056.37 3054.84 3051.79 3048.74 3047.21 3045.69 3056.37 3054.84 3051.79 3048.74 3047.21 3045.69 3000 15.36 1.53 3.05 3.05 1.53 1.52 45.69 0.5 0.05 0.1 0.1 0.05 0.05 1.5

物料衡算

三.工艺设计计算 3.1 物料横算 3.1.1物料衡算的意义 物料横算,是在已知产品规格和产量前提下算出所需原料量、废品量及消耗量。同时,还可拟定出原料消耗定额,并在此基础上做能量平衡计算。通过物料横算可算出: (1)实际动力消耗量 (2)生产过程所需热量或冷量 (3)为设备选型、决定规格、台数(或台时产量)提供依据 (4)在拟定原料消耗定额的基础上,可进一步计算日消耗量,每小时消耗量 等设备所需的基础数据。 综上所述,物料衡算是紧密配合车间生产工艺设计而进行的,因此,物料衡算是工艺设计过程的一项重要的计算内容。 3.1.2物料横算的方法 塑料制品的生产过程多采用全流程、连续操作的形式。 物料衡算的步骤如下: (1)确定物料衡算范围,画出物料衡算示意图,注上与物料衡算有关的数据。 物料衡算示意图如下:

(2)说明计算任务。如:年产量、年工时数等。 (3)选定计算基准。生产上常用的计算基准有:①单位时间产品数量或单位 时间原谅投入量,如:kg/h,件/h,t/h(连续操作常采用此种基准);②加入设备的原料量(间歇操作常采用此种基准)。 (4)由已知数据,根据下列公式进行物料衡算: ΣG1=ΣG1+ΣG3 式中:ΣG1——进入设备的物料量总和 ΣG2——离开设备的正品量和次品量总和 ΣG3——加工过程中物料损失量总和 (5)收集数据资料。一般包括以下方面: ①年生产时间:连续生产300~350 d 间歇生产200~250 d 连续生产时,年生产的天数较多,在300d左右,其他时间将考虑全长检修,车间检修或5%~10%意外停机。当间歇生产时,就要减去全年的休息日,目前为双休日加上法定假日全年约为110d,所以间歇生产比连续生产少110个工作日。 总之,确定了每年有效地工作时数后就能正确定出物料衡算的时间基准,算出每小时的生产任务,进而在以后的计算中选定设备的规格。 具体的选择天数要通过分析得出。 ②有关定额、合格率、废品率、消耗率、回收率等。在任何一个产品加 工过程中,合格产品都不是百分之百。由于设备原因、原材料原因以及人为原因都可能造成废品的出现。加工不同的产品出现废品的几率有差异,要具体情况具体分析。才外还应考虑车间管理水平、设备先进水平等,取高值与低值都应有充分的论据。经过电铲研究后发现:塑料制品合格率为85%~95%、自然损耗率为0.1%~0.15%,这主要是贮存、运输、

工厂设计概论 物料平衡计算例题

例 题 计 算 过 程 1.某厂年产100万m 2釉面砖,产品规格152×152×5mm ,物料平衡计算的主要参数及结果见表1及表2。 解:A 计算过程如下 ⑴年产量 年出窑量=100×104m 2×10kg/m 2×10-3kg=10000 (t ) ⑵釉烧 年装窑量= 烧成废品率 年出窑量 -1 = )/(7.108%8110022 年万万m m =- =年/10870 t ⑶装窑、施釉 年施釉量=% 11/7.10812-= -年 万施釉废品率年装窑量m =年年/10980/10983 2t m = 年需釉料量10980×6%=658.8t/年

⑷素烧、干燥 年干燥量(釉+坯)= % 1518 .109,1-= -干燥损失率素烧年施釉量 =年万/2.1292m 换算成t/年: 坯:釉=94:6 ∴坯重9.4kg/m 2 坯年干燥量= 灼减 坯重 坯釉年干燥量-?+1)( % 8110/4.9102.1293224-???=-m kg m =)/(13198 年t ⑸成型 年成型量=% 1012.12912-= -年 万成型损失率坯年干燥量m )/(6.1432年万m = = )/(14665% 10113198 年t =- 规格152×152×5mm 的釉面砖1m 2以44片计 成型量(万片/年)=143.6×44=6314(万片/年) ⑹喷雾干燥 年喷雾干燥量= 年喷干损失率年成型量/15437% 5114665 1t =-=- ⑺新坯料加工量(干基) 新坯料加工量(干基)年回坯量年喷雾干燥量-= )(成型回坯率年成型量喷干回坯率年喷干量年喷雾干燥量?+?-= =)/%](814665%315437[)/(15437 年年t t ?+?==)/(13800年t 表2 坯用原料加工量计算表(干基)

物料衡算

沈阳化工大学学士学位毕业设计第六章技术经济评价 物料衡算 原料的确定 ⑴引入2SiO 的原料:石英砂 2SiO 是构成硅酸盐玻璃的一种主体氧化物,其含量一般都在65~75%之间。石英砂是引入二氧化硅的主要原料。 石英砂,也称硅砂,主要是由石英颗粒所组成。质地纯净的硅砂为白色,一般硅砂因含有铁质和有机物质,故多呈淡黄色或黄白色。 石英砂的纯度直接影响到玻璃的透明度,故本厂对石英砂作如下要求: 2SiO >90%,32O Al <5.2%,32O Fe <0.35% 进厂水分<7%,通常在4%左右 粒度要求40目全通过 ⑵引入O Na 2的原料:纯碱 纯碱(3NaCO )又名苏打,是引入玻璃中O Na 2的主要原料。 O Na 2是玻璃网络外体氧化物。在玻璃中引入氧化钠的主要目的是降低玻璃粘度,使 其易于熔化,是玻璃良好的助熔剂。但引入量也不宜过高,一般瓶罐玻璃大都在14~16%之间。 纯碱为白色粉末,易溶于水,置于空气中极易吸收空气中的水分而潮解。为此,在使用前必须进行水分的测定。在熔制玻璃时氧化钠的挥发量约为本身重量的0.5~3.2%,在计算时应予以补足。 对纯碱的质量要求是:

O Na 2>98%,NaCl <1%,42SO Na <0.1% 进厂水分<3%,正常在0.2~0.3%之间 粒度要求20目全通过 ⑶引入CaO 的原料:石灰石 石灰石是引入CaO 的主要原料。CaO 是二价的网络外体氧化物,在玻璃中是主要的稳定剂,能增加玻璃的化学稳定性,防止制品日久“霉变”和大大增加玻璃的机械强度。 石灰石在自然界中分布极广,为白色、灰色块状物。 对石灰石的质量要求是: CaO >51%,32O Fe <0.1%。水分<1% 粒度要求20目全通过 ⑷作为澄清剂的原料:白砒+硝酸钠 白砒主要成分是32O As ,一般为白色结晶粉末,其为无定形的玻璃状物质。白砒是剧毒的原料,因此使用时要特别注意,并由专人保管。与硝酸盐共同使用; 硝酸钠,主要成分为3NaNO 。 ⑸作为助溶剂的原料:萤石 萤石的主要成分是2CaF ,能够加速玻璃形成反应,降低玻璃液的粘度和表面张力,促进玻璃液的澄清和均化,增加玻璃液的透热性。 ⑹碎玻璃 生产过程中产生的玻璃制品以及从熔炉放入的玻璃液经水骤冷的玻璃碎块、熔炉翻建过程的炉底料与从社会上包括玻璃制品使用厂家和物质回收部门收集的废旧玻璃制品、碎片等统称为碎玻璃。

物料平衡计算公式:

物料平衡计算公式: 每片主药含量 理论片重= 测得颗粒主药百分含量 1.原辅料粉碎、过筛的物料平衡 物料平衡范围:97.0 %~100 % 物料平衡= %100?+a c b a-粉筛前重量(kg) b-粉筛后重量(kg) c-不可利用物料量(kg) 2.制粒工序的物料平衡 物料平衡范围:98.0 %~104.0 % 制粒工序的物料平衡= a d c b ++×100% 制粒工序的收率=a b ×100% a-制粒前所有原辅料总重(kg) b-干颗粒总重(kg) c-尾料总重(kg) d-取样量(kg) 3.压片工序的物料平衡范围:97.0 %~100.0 % 压片工序的物料平衡= a d c b ++×100% 压片工序的收率=a b ×100% a-接收颗粒重量(kg) b-片子重量(kg) c-取样重量(kg) d-尾料重量(kg) 4.包衣工序的物料平衡 包衣工序的物料平衡范围:98.0 %~100.0 % 包衣工序的物料平衡 = b a e d c +++ 包衣工序的收率 = b a c +

a-素片重量(kg) b-包衣剂重量(kg) c-糖衣片重量(kg) d-尾料重量(kg) e-取样量(kg) 5.内包装工序物料平衡 内包装工序物料平衡范围:99.5 %~100.0 % 包材物料平衡=%100?++++A a d c b B a- PTP 领用量(kg) b- PTP 剩余量(kg) A- PVC 领用量(kg) B- PVC 剩余量(kg) c-使用量(kg) d-废料量(kg) 片剂物料平衡=%100?++a d c b a :领用量(Kg) b :产出量(Kg) c :取样量(Kg) d :废料量(Kg) 6.外包装工序的物料平衡 包装材料的物料平衡范围:100% 包装材料物料平衡=%100?+++e a d c b e-上批结存 a-领用量 b-使用量 c-剩余量 d-残损量 7.生产成品率 成品率范围:90%~102% 片剂收率= %100?++a d c b a-计划产量 b-入库量 c-留样量 d-取样量

GCr9物料平衡计算

一、物料平衡计算 (1) 1、计算所需原始数据 (1) 2、物料平衡基本项目 (2) 3、计算步骤 (2) 二、热平衡计算 (9) 1、计算热收入Q s (9) 2、计算热支出Q z (11) 三、电弧炉炉型及主要参数 (12) 参考文献 (15)

一、物料平衡计算 1、计算所需原始数据 基本原始数据:冶炼钢种及成分(见表1);原材料成分(见2);炉料中元素烧损率(见表3);其他数据(见表4) 表1 冶炼钢种及其成分 钢种 成分(%) 备注C Si Mn P S Cr Fe GCr9 1.00~ 1.10/1.05 0.15~ 0.35/0.25 0.20~0.40 ≤0.027 ≤0.020 0.90~ 1.20 余量氧化法 注:分母系计算时的设定值,取其成分中限。 表2 原材料成分(%) 名称C Si Mn P S Cr Al Fe H2O灰分挥发分碳素废钢0.18 0.25 0.55 0.030 0.030 余量 炼钢生铁 4.20 0.80 0.60 0.200 0.035 余量 焦炭81.50 0.58 12.40 5.52 电极99.00 1.00 名称CaO SiO2MgO Al2O3CaF2Fe2O3CO2H2O P2O5S 石灰88.00 2.50 2.60 1.50 0.50 4.64 0.10 0.10 0.06 铁矿石 1.30 5.75 0.30 1.45 89.77 1.20 0.15 0.08 火砖块0.55 60.80 0.60 36.80 1.25 高铝砖 1.25 6.40 0.12 91.35 0.88 镁砂 4.10 3.65 89.50 0.85 1.90 焦炭灰分 4.40 49.70 0.95 26.25 18.55 0.15 电极灰分8.90 57.80 0.10 33.10 表3 炉料中元素烧损率 成分C Si Mn P S 烧损率(%)熔化期25~40,取30 70~95,取 85 60~70,取 65 40~50,取 45 可以忽略 氧化期0.06①全部烧损20 0.015②25~30,取27 ①按末期含量比规格下限低0.03%~0.10%(取0.06%)确定(一般不低于0.03%的脱碳量); ②按末期含量0.015%来确定

浅论物料衡算在污染物排放量核定中的应用(新版)

( 安全论文 ) 单位:_________________________ 姓名:_________________________ 日期:_________________________ 精品文档 / Word文档 / 文字可改 浅论物料衡算在污染物排放量核定中的应用(新版) Safety is inseparable from production and efficiency. Only when safety is good can we ensure better production. Pay attention to safety at all times.

浅论物料衡算在污染物排放量核定中的应 用(新版) 备注:安全与生产、效益是密不可分的。只有安全好了,才能保证更好地生产。生产中存在着一定的不安全隐患,与自然界作斗争,随时都会发生意想不到的事情,所以处处都要警惕、时时刻刻都要注意安全。 摘要:受企业装备发展和我国环境保护能力建设水平的限制,物料衡算在今后较长时间内仍是对中小型排污者进行排污量核定的一种主要方法。运用物料衡算法测算污染源强在环境影响评价和污染源调查中也十分普遍,但对物料衡算法的方法技巧缺乏深入全面的归纳和总结,难以为基层环境监察人员掌握运用。在分析存在问题的基础上,结合排污量核定实践总结进行物料衡算的一些技巧,对运用排污系数进行物料衡算要求进行全面类比调查,提出通过策略性的手段提高调查数据可信度的观点。 关键词:物料衡算;排污量核定;应用 1物料核算法定义 物料衡算法就是根据质量守恒定律而进行的物料平衡的计算。

其基本原理是不管某一生产过程中物料发生的是物理变化还是化学变化,生产过程中某一基准物的投入和产出的质量是守恒的。物料衡算法可分为总量法和定额法。总量法以调查期原材料、主副产品和回收物料总量为基础进行衡算,来计算物料总的流失量。定额法是以调查期原材料消耗定额为基础,先计算单位产品的物料流失量,在求调查期内物料流失总量。 2进行物料衡算现状及存在的问题分析 环境监察机构在对中小企业实施环境管理中,主要依托上级环保部门发布的部分行业排放当量系数和环境影响评价文件中对排放源的预测性质的物料衡算方法、结论。上级环保部门发布的部分行业排放当量系数一般是区域带有普遍意义和工艺技术水平相类似的行业,一般涉及面较窄,也缺乏针对性,实际工作中大多数行业都难以找到适用的系数。环评文件中的物料衡算针对性强,但预测性质的物料衡算与现实往往存在较大出入,还受环境影响评价审批和三同时环境管理制度限制,在设定的许多非硬件的环境保护措施(多数难以验证)下进行物料衡算,结论与实际情况经常大相径庭。环境

3.3.3物料平衡计算的方法和步骤

三、物料平衡计算的方法和步骤 (一)水泥厂的物料平衡计算 1.烧成车间生产能力和工厂生产能力的计算 (1)年平衡法 计算步骤是:按计划任务书对工厂规模(水泥年产量的要求),先计算要求的熟料年产量,然后选择窑型、规格,标定窑的台时产量,选取窑的年利用率,计算窑的台数,最后再核算出烧成系统和工厂的生产能力。 ①要求的熟料年产量可按式(3-1)计算: Q y = p e d ---100100G y (3-1) 式中 Q y ——要求的熟料年产量(t/a ); G y ——工厂规模(t/a ); d ——水泥重视高的掺入量(%); e ——水泥中混合材的掺入量(%); p ——水泥的生产损失(%),可取为3%~~5%。 当计划书任务书规定的产品品种有两种或两种以上,但所用的熟料相同时,可按下式分别求出每种水泥要求的熟料年产量,然后计算熟料年产量的总和。 Q y1=p e d ---1001001 1G y1 (3-2) Q y2= p e d ---1001002 2G y2 (3-3) Qy=Q y1+Q y2 (3-4) 式中 Q y1,Q y2——分别表示每种水泥要求的熟料年产量(t/a ); G y1,G y2——分别表示每种水泥年产量(t/a ); d 1,d 2——分别表示每种水泥中石膏的渗入量(%); e 1,e 2——分别表示每种水泥中混合材的渗入量(%); Q y ——两种熟料年产量的总和(t/a )。 ②窑的台数可按式(3-5)计算: n= 1 .8760 h Q Qy η (3-5) 式中 n ——窑的台数; Q y ——要求的熟料年产量(t/a ); Q h.1——所选窑的标定台时产量【t/(台·h)】; η——窑的年利用率,以小数表示。不同窑的年利用率可参考下列数值:湿法窑0.90,传统干法窑0.85,机立窑0.8~0.85,悬浮预热器窑、预分解窑0.85; 8760——全年日历小时数。 算出窑的台数n 等于或略小于整数并取整数值。例如,n=1.9,取为两台,此时窑的能力稍有富余,这是允许的,也是合理的。如n 比某整数略大,取该整数值。例如n=2.1或

物料衡算举例

物料衡算举例: 实验三对硝基苯甲醚合成工艺研究本工艺研究型实验是设计性实验。要求学生独立完成文献资料的查阅,实验方法,合成路线的选择和设计,通过与其他同学在不同的实验条件下的实验结果进行比较和分析,分析讨论工艺条件对反应的影响,掌握精细有机合成工艺研究的基本方法。 一、实验目的 1) 通过查阅文献,了解对硝基苯甲醚的各种合成路线,初步掌握合成路线选择的方法。 2) 了解相转移催化反应的原理和合成方法。 3) 掌握精细有机合成工艺研究的基本方法。 二、实验原理 相转移催化反应是指:一种催化剂加速或能使分别处于互不相溶的二种溶剂中的物质发生反应。反应时,催化剂把一种实际参加反应的实体(负离子),从水相转移到有机相中,而相转移催化剂没有损耗,重复地起“转送”负离子的作用。 对硝基苯甲醚的反应式如下: Cl NO 2CH 3 OH/ OMe NO 2 三、主要试剂及仪器

试剂:对硝基氯苯,甲醇,季铵盐,氢氧化钠。 仪器:三口烧瓶,搅拌器,温度计,球型冷凝管,熔点测定仪,气相色谱仪。 四、实验步骤 在装有搅拌器,球型冷凝管和温度计的250毫升三口烧瓶瓶中,加入39.4克对硝基氯苯, 77毫升甲醇和4克季铵盐.加热至70℃,恒温回流.然后一次加入经预热至65℃的35%氢氧化钠溶液(24克氢氧化钠和45毫升水配制而成),反应2小时,再升温至80℃,继续反应2小时。反应完毕后将反应物倒入冰水中,过滤,滤饼依此用工业乙醇和无水乙醇重结晶几次。干燥后,测其熔点并用气相色谱仪测定含量。理论量:37.84克(原料对硝基氯苯纯度0.988;产品对硝基苯甲醚纯度0.99)虚拟工业生产放大倍数:单批、单个设备放大40000~60000倍。 设计依据 主要流程: 1.配碱过程: 2.

第三章 物料衡算

2.1物料衡算 2.1.1操作条件 1、原料为粗甲醇,成份及含量如下表: 物料组分号分子量粗甲醇 wt% 精甲醇 wt% 废水 wt% CO 1 28.00 0.0802 —— CO2 2 44.00 0.6319 —— H2 3 2.016 0.0030 —— CH4 4 16.03 0.0802 —— N2 5 28.02 0.0401 —— Ar 6 39.94 0.0602 —— CH3OH 7 32.03 93.8847 99.90 0.10 H2O 8 18.02 5.1697 0.10 99.90 (CH3)2O 9 46.05 0.0100 —0 C4H9OH 10 74.08 0.0400 —— ∑100.00 100.00 100.00 2、粗甲醇消耗定额:1.072吨/吨精甲醇 3、回流比:D-701 R=回流/入料=0.24 设回流物料中只含甲醇D-702 R=回流/产品=2.5 4、溶解气和轻组分(CH3)2O:Kl 中的溶解气和轻组分(CH3)2O全部由预精馏塔D-701塔顶排出,塔顶物料M不含水和重组分,塔底物料N不含溶解气和(CH3)2O。 5、重组分C4H9OH:Kl 中的重组分C4H9OH全部由主精馏塔D-702塔底排出。 6、碱液:忽略不计 7、再沸器热源:0.35MPa(表)饱和蒸汽 8、温度、压力 物料点K M N O P Q R S T 温度℃40 40 8240 105 70 62 64 40 压力MPa 0.4 0.3 0.8 0.03 0.05 0.5 0.3 0.03 0.03 9、F-701汽液平衡常数 物质CO CO 2 H2 CH4 N2 Ar CH3O H H2O

物料衡算基本理论

物料衡算基本理论 四、衡算方法和步骤 1,明确衡算目的通过物料衡算确定生产能力、纯度、收率 2,明确衡算对象划定衡算范围,绘出物料衡算示意图 3,对有化学反应的体系应写出化学反应方程式 4,收集与物料衡算有关的计算数据 ○1生产规模;原辅材料、中间体及产品规格; ○2有关定额和消耗指标(产品单耗、配料比、回收率、提取率、收率)○3有关的物理化学常数(密度、蒸汽压、相平衡常数) 5,选定衡算基准 6,列出物料衡算方程式 7,根据物料横算结果,编制物料平衡表 物料衡算举例 一、物理过程物料衡算 实例6-1 硝化混酸配制过程物料衡算。已知混酸组成为硫酸46%(质量百分比,下同)、硝酸46%、水8%,配制混酸用的原料92.5%的工业硫酸、98%的硝酸以及含硫酸69%的硝化废酸。试通过物料衡算确定配制1000kg混酸时各原料的用量。为简化计算,设原料中除水外的其他杂质可忽略不计。 明确衡算目的明确衡算对象 以搅拌釜为衡算范围,绘制混酸配制过程物料衡算示意图

G H2SO4 G HNO3 G 废 图中共有4股物料,3个未知数,需3个独立方程 对硝酸进行物料衡算 对硫酸进行物料衡算 对水进行物料衡算 联立方程解得 混酸过程物料衡算表 30.980.461000 HNO G =?24 0.9250.690.461000 H SO G G +=?废2430.0750.020.310.081000 H SO HNO G G G ++=?废243399.5469.4131.1H SO HNO G kg G kg G kg ===废

二,化学过程的物料衡算 1,化学过程的几个概念 转化率 收率(产率) 选择性 例6-2 甲苯用浓硫酸磺化制备对甲苯磺酸。已知甲苯的投料量为1000kg ,反应产物中含有对甲苯磺酸1460kg ,未反应的甲苯20kg 。试分别计算甲苯的转化率、对甲苯磺酸的收率和选择性。 则甲苯的转化率为 则甲苯磺酸的收率为 100% A x A =?反应物A 的反应消耗量反应物的投料量 100% y A =?按目标产物收得量折算的反应物A 的量反应物的投料量 100% A ?=?按目标产物收得量折算的反应物A 的量反应物的反应消耗量 CH 3 + H 2SO 4 CH 3 SO 3H + H 2O 110-140 100020100%98% 1000 A x -=?=146092100%78.1% 1000172 y ?=?=?

物料衡算题目 (2)

食品工厂设计实训作业 浓缩苹果汁生产苹果醋工段 物料衡算 姓名:袁玥 班级:食品质量与安全2班 学号:1311441059 指导教师:杨俊杰 提交日期:2016年5月4日

已知:班产量1000kg,瓶装规格为275ml 的苹果醋的配方对其进行物 料衡算。 一、浓缩苹果汁生产苹果果醋原料及产品规格 表一 生产1吨苹果醋饮料消耗的原料和包装材料的定额 65-78%,吸光度:<0.300,浊度:<1.0),酵母,醋酸菌干粉,纯净水。 二、工艺技术指标及基础数据 表二 苹果醋生产技术指标和基础数据

色泽:浅黄色。 香气:具有苹果香气,较为浓郁。 滋味:具有一定的酸味,有苹果滋味。 形态:呈透明状液体,长时间放置会有一定的沉淀。 杂质:无肉眼可见的漂浮物。 2、理化指标 可溶性固形物:≧3.5%(20°折光仪测定) 总酸:1.5-4.5g/L 砷:≤0.2mg/kg 铅:≤0.3mg/kg 铜:≤5mg/kg 食品添加剂按照GB2760的规定执行。 3、微生物指标 菌落总数≤100cfu/ml 大肠杆菌≤6MPN/100ml 不能含有致病菌 4、检验方法 感官理化指标按照GB/T10972中的有关规定检验 微生物指标按照GB4789.2,GB4789.中的有关规定检验 重金属指标按照GB/T5009.11,GB/T5009.13中的有关规定检验 菌落总数,大肠杆菌群按照GB4789.2,GB4789.3中的有关规定检验三、工艺流程图

四.浓缩苹果汁生产苹果果醋物料衡算过程 (一)、根据配方求出班产量为1000kg时各物料的投放量 1、发酵液计算 浓缩苹果汁:100kg 纯净水:100×70%=(100+纯净水)×10% 计算得纯净水600kg 待发酵果汁:100+600=700kg 酒精培养液:700×2‰=1.4kg 酒精发酵液:700+1.4=701.4kg 醋酸发酵液:701.4×15%=105.2kg 发酵液:701.4+105.2=806.6kg 100kg 浓缩苹果汁生产苹果醋的衡算 调配液:806.6×(6/1000+2/1000+7/1000+7/1000)÷0.1=177.5kg 2、生产1000kg苹果醋所需原料的衡算 浓缩果汁需要量: 100÷36.44×1000=119.55kg 纯净水需要量: 600÷836.44×1000=717.33kg 酵母培养液需要量: ( 119.55+717.33)×2‰=1.67kg 醋酸菌培养液需要量: ( 119.55+717.33+1.67)×15%=125.78kg 醋酸发酵液: 119.55+717.33+1.67+125.78=964.33kg 调配液: 964.33×(6/1000+2/1000+7/1000+7/1000)÷0.1=212.15kg (二)、加工后的成品质量与正常损失 浓缩苹果汁需要量:119.55-119.55×2%=117.16kg 纯净水需要量: 717.33-717.33×3%=695.81kg