阳极炉火法精炼工艺规程

阳极炉火法精炼工艺规程

1范围

本标准规定了阳极炉火法精炼的工艺流程、原料质量要求、岗位操作规程、产品质量要求、主要技术经济指标和主要设备。

本标准适用于以粗铜为原料,通过氧化、还原、浇铸生产阳极板的工艺操作过程。

2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准。凡不注日期的引用文件,其最新版本适用于本标准。

YST006—1990 铜冶炼厂工业设计规范(试行)

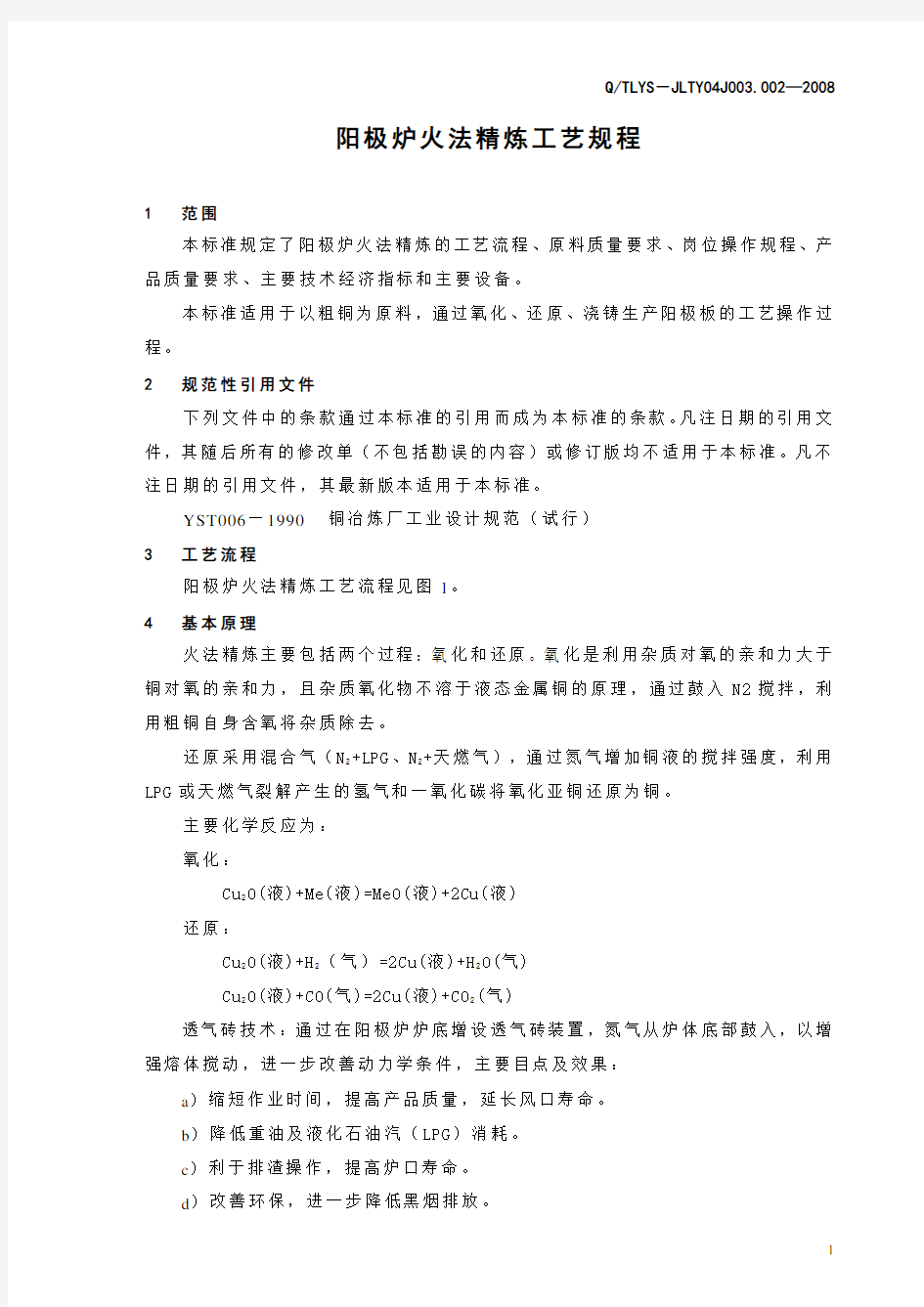

3工艺流程

阳极炉火法精炼工艺流程见图1。

4基本原理

火法精炼主要包括两个过程:氧化和还原。氧化是利用杂质对氧的亲和力大于铜对氧的亲和力,且杂质氧化物不溶于液态金属铜的原理,通过鼓入N2搅拌,利用粗铜自身含氧将杂质除去。

还原采用混合气(N2+LPG、N2+天燃气),通过氮气增加铜液的搅拌强度,利用LPG或天燃气裂解产生的氢气和一氧化碳将氧化亚铜还原为铜。

主要化学反应为:

氧化:

Cu2O(液)+Me(液)=MeO(液)+2Cu(液)

还原:

Cu2O(液)+H2(气)=2Cu(液)+H2O(气)

Cu2O(液)+CO(气)=2Cu(液)+CO2(气)

透气砖技术:通过在阳极炉炉底增设透气砖装置,氮气从炉体底部鼓入,以增强熔体搅动,进一步改善动力学条件,主要目点及效果:

a)缩短作业时间,提高产品质量,延长风口寿命。

b)降低重油及液化石油汽(LPG)消耗。

c)利于排渣操作,提高炉口寿命。

d)改善环保,进一步降低黑烟排放。

1

5原料质量要求

5.1粗铜:Cu:98.5%

S:0.35

As:0.21

Pb:0.06

O2:0.48

夹渣率:0.4%

5.2重油:

符合Q/TLYS-JLTY03J004-2008重油

5.3硫酸钡:BaSO4≥98.0%

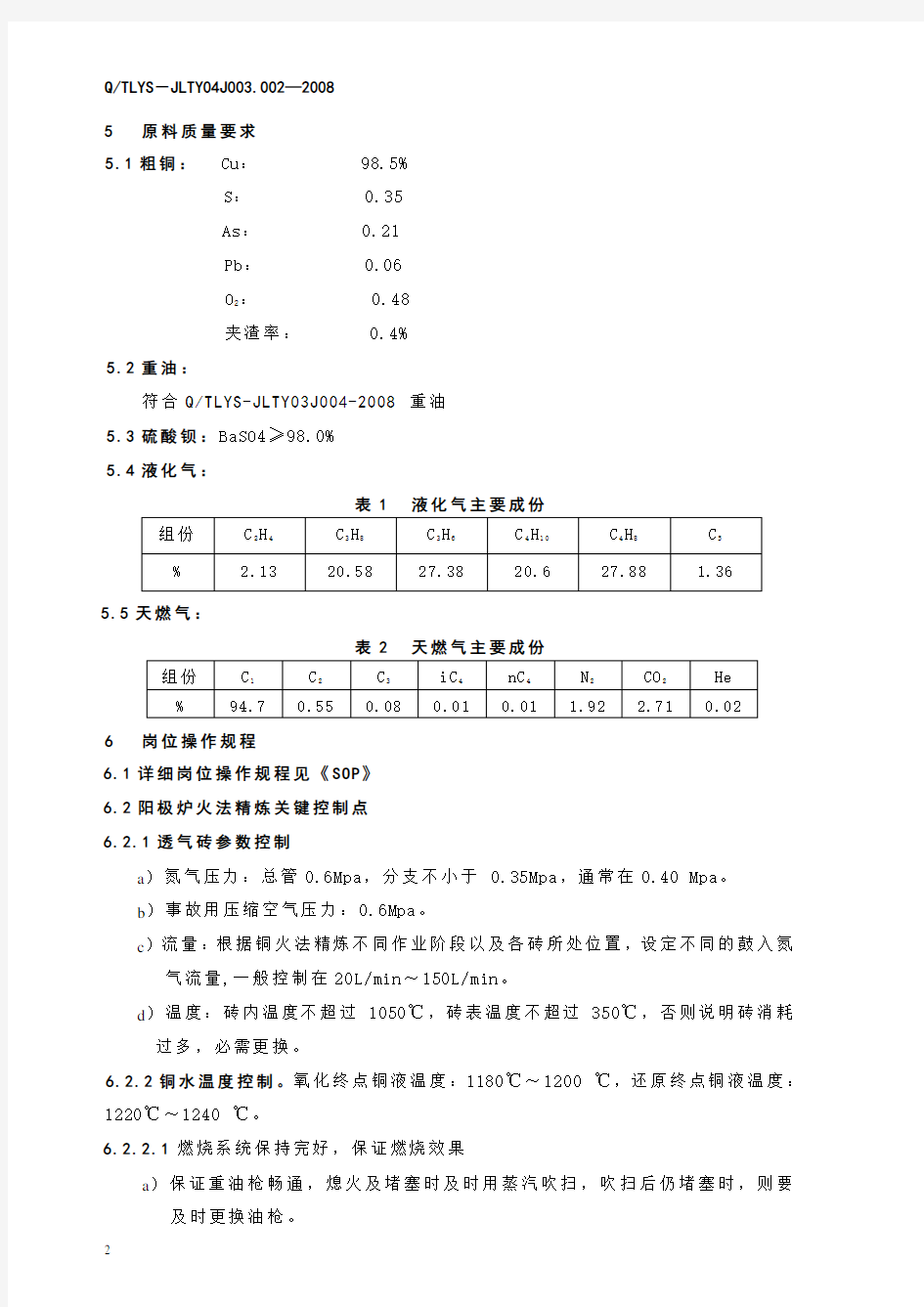

5.4液化气:

表1 液化气主要成份

5.5天燃气:

表2 天燃气主要成份

6岗位操作规程

6.1详细岗位操作规程见《SOP》

6.2阳极炉火法精炼关键控制点

6.2.1透气砖参数控制

a)氮气压力:总管0.6Mpa,分支不小于0.35Mpa,通常在0.40 Mpa。

b)事故用压缩空气压力:0.6Mpa。

c)流量:根据铜火法精炼不同作业阶段以及各砖所处位置,设定不同的鼓入氮气流量,一般控制在20L/min~150L/min。

d)温度:砖内温度不超过1050℃,砖表温度不超过350℃,否则说明砖消耗过多,必需更换。

6.2.2铜水温度控制。氧化终点铜液温度:1180℃~1200 ℃,还原终点铜液温度:1220℃~1240 ℃。

6.2.2.1燃烧系统保持完好,保证燃烧效果

a)保证重油枪畅通,熄火及堵塞时及时用蒸汽吹扫,吹扫后仍堵塞时,则要及时更换油枪。

2

b)保证入炉前油压大于0.5 Mpa,过滤器及时清理、疏通。

c)燃烧器冷铜及结垢及时清理。

d)雾化风随油量及时调整,保证良好的雾化效果。

6.2.2.2油量及燃烧风量随作业周期及时调整,避免铜温过高或过低

油量风量:保温:400 l/h~650 l/h 5000 Nm3/h~9000 Nm3/h

氧化:500 l/h~700 l/h 6000 Nm3/h~11000 Nm3/h

还原:0 l/h~650 l/h 4000 Nm3/h~8000 Nm3/h

6.2.2.3炉内负压随作业周期及时调整,防止冷空气从炉口进入炉内过多,浪费能源,铜温控制困难

负压:保温:-20 Pa~-50 Pa 氧化:-50 Pa 还原:-50 Pa~-150 Pa 6.2.2.4精炼渣控制好,精炼渣覆盖在铜水表面,传热性能差,热量不易传到铜水中,导致铜水温度过低

a)减少粗铜带渣,要求转炉粗铜终点判断准确,压好渣。

b)阳极炉及时排渣,严禁带渣还原作业。

6.2.3氧化、还原终点判断标准

a)氧化终点:氧化样品表面平整,且略向下凹,呈砖红色。

b)还原终点:还原样品表面平整,皱纹细而均匀,中心有油光色时。

6.2.4铜模模温、变形、开裂及模况控制

6.2.4.1模温控制,模温:120℃~200℃。

a)模温检测装置保持完好。

b)喷淋水装置完好,喷嘴堵塞及时疏通,损坏及时修复,以保证喷淋效果。

c)喷淋水入口水压大于0.6 Mpa

d)喷淋水开启严格按操作规程执行,即第一圈至第三圈浇铸时,只开顶部少量冷却水,之后调节底部和侧面水量,确保阳极板及模温在正常情况下。

e)保证喷涂效果,要求喷涂均匀,喷涂液按规定配比:100L(H20):25kg(Bas04):1L(水玻璃)。

6.2.4.2铜模变形、开裂及模况控制

a)保证铸模质量,模面平整。

b)选择合适的铜模厚度,一般控制在280 mm左右。

c)铜模背面增加“驼背”,增强铜模抗变形能力。

d)铜模表面增加加强筋,有效缓解热应力过度集中,导致铜模开裂。

e)模面细小裂纹,及是用大锤打平。

3

f)尽量减少粘模及顶杆灌死。

g)出铜前铜模及时调平,坏模及时更换。

6.2.5 阳极板质量(物理规格)控制

a)控制好铜水温度。

b)保证浇铸设备完好,定时校验。

c)保证浇铸包、中间包砌筑质量及铜水装载量。

d)包嘴冷铜及时清理,不要在浇铸包正在浇铸时清理包嘴冷铜。

e)浇铸时浇铸包不得过量程。

f)及时开启冷却水,控制好冷却水量,控制阳极板离开铜模时温度约700℃,防止预顶起、顶起时,阳极板变形。

g)保证喷涂效果,防止粘模。

h)板面捣打料及时清理。

i)铜模及时调平、坏模及时更换。

j)铜模顶杆及时捶打或更换,防止漏铜及顶杆灌铜。

7产品质量要求

7.1阳极板

7.1.1物理规格

a)阳极板重量不得超出或低于计划重量10Kg。

b)阳极板上任意一处的厚度不得超出或低于计划厚度5mm。

c)两耳长度方向的端头,相距在1300±10mm之内。

d)不得有高出阳极板表面10mm的飞边、毛刺和鼓包等。

e)阳极板板面弯曲不大于10mm。

f)阳极板表面歪斜不大于6mm。

g)阳极板表面不得有明显的耐火料和夹渣。

h)密集气孔的区域面积不大于阳极板单面面积的2%。

7.1.2化学成份

a)Cu:99.5%

b)S:0.005

c)As:0.1

d)O2:1200~2000ppm

e)Pb:300~800 ppm

8主要技术经济指标工艺控制参数

8.1主要技术经济指标

4

a)处理粗铜量1753.2 t

b)阳极板产量1598.04 t

c)操作周期13.95 h

d)阳极板单重380 Kg

e)重油单耗16.0 Kg/t-阳极

f)还原液化气单耗 2.8 Kg/t-阳极

g)还原天然气单耗 5.0 Nm3/t-阳极

h)阳极板合格率98 %

8.2主要工艺控制参数

8.2.1氧化

空气压力320~410 Kpa

空气流量≮600 Nm3/h

重油流量500~700 l/h

燃烧风量6000~11000 Nm3/h

氮气流量≮600 Nm3/h

氮气压力320~410 Kpa

8.2.2还原

液化气压力320~410 Kpa

液化气流量250~400 Nm3/h

重油流量0~450 l/h

燃烧风量4000~8000 Nm3/h

氮气流量250~400 Nm3/h

天燃气流量500~700 Nm3/h

天燃气压力350~400 Kpa

8.2.3保温

重油流量450~650 l/h

燃烧风量6000~10000 Nm3/h

8.2.4阳极炉烟气出口温度1350~1450 ℃

8.2.5排烟风机入口温度300~350 ℃

8.2.6阳极炉炉口水套冷却水流量80~100 t/h

进口水温度25~35 ℃

出口水温度35~45 ℃

8.2.7氧化终点铜液温度1180~1200 ℃

8.2.8还原终点铜液温度1220~1240 ℃

5

8.2.9冷却塔进塔水温60 ℃

出塔水温38 ℃

8.2.10油泵出口压力0.9 Mpa 8.2.11模温120~200 ℃,9主要设备

表3 主要设备

6

表3(续)

本标准归口部门:安环基础部

本标准起草人:马云清

本标准审核人:周俊、王习庆、蔡福如、梁洪流、刘树峰、盛放、江武

本标准批准人:宋修明

本标准2008年9月30日实施。

7

图1 阳极炉火法精炼工艺流程图8

金属镁冶炼工艺比较

金属镁冶炼工艺比较 李晓波 (山西阳煤丰喜股份责任有限公司闻喜复肥分公司闻喜礼元镇PC043802) 摘要:阐述了皮江法炼镁的存在的问题,提出了解决措施,指明了冶炼金属镁的最佳工艺是渣炼镁。 关键词:电解镁皮江法炼镁回转窑无渣炼镁硅铁Magnesium metal smelting process is compared Li Xiao-bo (Shanxi YangMei FengXi wenxi compound branch shares responsibility co., LTD Wenxi li yuan town pc043802) Abstract: expounds the existing problems of smelting magnesium was numerically simulated, and the solution measures are put forward, pointed out the best technology of smelting magnesium metal magnesium smelting slag. Key words: Electrolytic magnesium Pidgeon magnesium smelting Rotary kiln No slag smelting magnesiumFerrosilicon 2000年到今天, 中国金属镁企业均向万吨级转向,其总生产能力已超过80万吨/年,而全世界金属镁的使用量在60万吨/年以上,也就是说供大于求已是不争之实事,如何解决此矛盾,使企业走出困境,重点分析硅热法(皮江法)炼镁及碳热法炼镁。

锡的火法精炼

锡的冶炼--锡的火法精炼 一、粗锡的精炼 (一)杂质对锡性质的影响 锡精矿还原熔炼产出的粗锡含有许多许多杂质,即使是从富锡精矿炼出的锡其纯度通常也不能满足工业应用上的要求。为了达到标准牌号的精锡,总要进行锡的精炼。 粗锡中常见的杂质有铁、砷、锑、铜、铅、铋和硫,对锡的性质影响较大。 铁:含0%~0.05%Fe,锡的腐蚀性和可塑性没有明显的影响;含铁量 化合物生成,锡的硬度增大。 达到百分之几后,锡中有FeSn 2 砷:砷有毒。包装食品和生活用品的锡箔、镀锡薄板用的锡,含砷量限定在0.015%以下。砷引起锡的外观和可塑性变坏,增加锡液的粘度。含有0.055%As,锡硬度增至布氏硬度8.7,锡的脆性也增大,锡的断面成粒状。 锑:含0.24%Sb,对锡的硬度和其他机械性能没有显著的影响。含锑升高到0.5%,锡的伸长率降低,硬度和抗拉强度增加,但锡展性不变。 铜:用作镀层的锡含铜越少越好,因为铜不仅形成有毒的化合物,还会降低镀层的稳定性。含有约0.05%Cu,会增加锡的硬度、拉伸强度和屈服点。 铅:镀层用的锡含铅不应大于0.04%,因为铅的化合物有互性。用于马口铁镀锡的精锡近年要求含铅量更低,最好能低于0.01%,以保证食品的质量。 铋:含0.057%Bi的锡,拉伸强度极限13.72MPa(纯锡为18.62 MPa~20.58MPa),布氏硬度4.6(纯锡为4.9~5.2)。 铝和锌:在镀锡中含铝或锌不应大于0.002%。含锌大于0.24%,锡的硬度增加3倍,并降低锡的延长率。(请补充铝对锡的影响)(二)粗锡的一般成分及精锡标准 各冶炼厂生产的粗锡成分波动范围很大,这主要取决于锡精矿的成分、精矿炼前处理作业及处理的工艺流程等。一般而言,粗锡成分大体可分为三类,一类是处理冲积砂矿所获得的很纯净锡精矿,含锡在75%以上,含杂质很少,采用反射炉两段熔炼,其粗锡含锡在99%以上,只含少量的杂

阳极氧化新工艺

近十年来,我国的铝氧化着色工艺技术发展较快,很多工厂已采用了新的工艺技术,并且在实际生产中积累了丰富的经验。已经成熟和正在发展的铝及其合金阳极氧化工艺方法很多,可以根据实际生产需要,从中选取合适的工艺。 在选取氧化工艺之前,应对铝或铝合金材质情况有所了解,因为,材料质量的优劣、所含成份的不同,是会直接影响到铝制品阳极氧化后的质量的。关于这一点,洪九德、范济同志已有专门论述(参看《电镀与涂饰》1982年第2期P.27)。比如,铝材表面如有气泡、划痕、起皮、粗糙等缺陷,经阳极氧化后,所有疵病依然会显露出来。而合金成份,对阳极氧化后的表面外观,也产生直接的影响。比如,含1~2%锰的铝合金,氧化后呈棕蓝色,随铝材中含锰量的增加,氧化后的表面色泽从棕蓝色到深棕色转化。含硅0.6~1.5%的铝合金,氧化后呈灰色,含硅3~6%时,呈白灰色。含锌的呈乳浊色,含铬的呈金黄至灰色的不均匀色调,含镍的呈淡黄色。一般而言,只有含镁和含钛量大于5%的铝含金,经氧化后可以得到无色透明且光亮、光洁的外观。 在选择好铝及铝合金材料后,自然就要考虑到选取合适的阳极氧化工艺。目前,我国广泛应用的硫酸氧化法、草酸氧化法及铬酸氧化法,均在手册、书刊上有过详细的介绍,不必赘述。本文谨就目前在国内正在发展中的一些新工艺,以及国外的一些方法,作扼要的介绍。 一、国内已发展的新工艺 (一)草酸-甲酸混合液交流快速氧化 采用草酸-甲酸混合液,是因为考虑到甲酸是一种强氧化剂,在这样的槽液中,甲酸起到对氧化膜内层(阻挡层和障壁层)加速溶解,从而使成为多孔层(即氧化膜外层)的作用。这种槽液的导电率可以得到提高(即可提高电流密度),使氧化膜能快速生成。与纯草酸氧化法相比,这种溶液能使生产率提高37.5%,减少电耗量(草酸氧化法耗电量为3.32度/平方米,此法为2度/平方米),节约电力40%。 工艺配方为:草酸4~5%、甲酸0.55%,三相交流44士2伏,电流密度2~2.5A/d㎡,温度30±2℃。 (二)混合酸氧化 此法于1976年正式纳入日本国家标准,并为日本北星日轻家庭用品株式会社所采用。其特点是成膜快,膜的硬度、耐磨、耐腐蚀性能都比普通的硫酸氧化法高,膜层呈银白色,适用于印花、着色产品。我国铝制品行业赴日考察后,于1979年开始推荐使用。其推荐工艺配方为:H2SO4 10~20%,COOHCOOH·2H2O 1~2%,电压10~20V,电流密度1~3A/d ㎡,温度15~30℃,时间30分钟。 (三)瓷质氧化 瓷质氧化主要以铬酸、硼酸、草酸钛钾为电解质,用高电压和较高温度作电解处理。其膜层外观像瓷器上的釉,有高度的抗腐蚀性能,耐磨性能良好,膜层可用有机或无机的染料染色,使外观有特殊的光泽和色泽。目前多应用于铝炊具、打火机、金笔等产品上,很受群众喜爱。 (四)国防色氧化 国防色氧化主要应用在军用铝制品的装饰上,因而要求有特殊的防护作用。氧化膜呈军绿色、无光泽、耐磨耐用,防护性能良好。工艺是:首先进行草酸氧化,生成金黄色膜层后,再用高锰酸钾20g/l、H2SO41g/l的溶液进行阳极氧化处理而成。沈阳铝制品厂曾应用此工艺生产军用水壶及炊具用品。 (五)多色氧化 将已染色而未封闭的阳极氧化层,用铬酸或草酸润湿,使CrO3铺展,已染色的制品的

粗金属的火法精炼

第九章粗金属的火法精炼 9.1粗金属火法精炼的目的、方法及分类 由矿石经熔炼制取的金属常含有杂质,当杂质超过允许含量时,金属对空气或化学药品的耐蚀性、机械性以及导电性等有所降低,为了满足上述性质的要求,通常需要用一种或几种精炼方法处理粗金属,以便得到尽可能纯的金属。有些精炼是为了提取金属中无害的杂质,因它们有使用价值,如从铅中回收银。 火法精炼常常是根据下列步骤来实现: 第一步,使均匀的熔融粗金属中产生多相体系(如金属—渣,金属—金属,金属—气体)。 第二步,把上述产生的各两相体系用物理方法分离. 因此,可把精炼的产物分为三类: (1)金属—渣系; (2)金属—金属系; (3)金属—气体系。 当然在某种情况下,上述某两类同时存在是可能的。 对于每个体系来说,视这些相的物理性质的不同,都有特殊方法使其分离。 9.2 熔析精炼 所谓熔析是指熔体在熔融状态或其缓慢冷却过程中,使液相或固相分离。在冷却金属合金时,除了共晶组成以外,都会产生熔析现象。 熔析现象在有色金属冶炼过程中却广泛地应用于精炼粗金属,例如粗铅熔析除银、粗锌熔析除铁除铅、粗锡熔析除铁等。 除了精炼粗金属外,也有其他一些冶金过程以熔析现象作为基础的分层冶炼,例如铜镍冰铜的分层熔炼。 熔析精炼过程是由两个步骤组成: 第一步,使在均匀的合金中产生多相体系(液体+液体或液体+固体)。产生多相体系可以用加热、缓冷等方法。 第二步,是由第一步所产生的两相按比重不同而进行分层。如果分层为二液相则分别放出;如果分层为固体和液体,则利用漏勺、捞渣器等使两相分离。 在均匀合金中产生多相的方法有下列两种: 1.熔化将粗金属缓缓加热到一定温度,其中一部分熔化成液体,而另一部分仍为固体,借此将金属与其杂质分离。如图9-1所示,A(纯金属)与B(杂质)形成简单共晶体系,其共晶成分为a。设将粗金属b加热到共晶温度了时,就会出现共晶成分的液相,而杂质B则留在固相内。因此经过熔析处理,粗金属6内杂质B的组成由6%降到a%。 156

皮江法冶炼镁的工艺过程与优缺点

皮江法冶炼镁的工艺过程与优缺点 镁的冶炼方法总体上可分成三种:一种是电解法;一种是硅热法(皮江法);另一种是碳热法。 皮江法是一种应用广泛的镁的冶炼方法,以发明者皮江(L_M.Pidgeon)命名的这种方法应用时间较长,可称是硅热法炼镁的经典方法。与其他方法相比,此法具有建厂快、投资省、可利用多种热源、产品质量好等优点,但由于间歇作业、单台生产能力低、能耗较高等问题,而影响它的发展。加拿大蒂尼柯(Timminco)公司的哈雷(taley)镁厂于1941年最先采用皮江法炼镁生产金属镁。随后,日本古河镁厂和字部兴产镁厂也先后采用这种炼镁方法。70年代以后,这些炼镁厂对皮江法炼镁的工艺和设备进行了改进,并逐步实现机械化、自动化操作后,进一步改善了作业条件和提高了劳动生产率。 皮江法炼镁的主要工艺流程是:

白云石在回转窑或立窑中煅烧成煅白,经破碎后与硅铁粉(含硅75%)和萤石粉(含GaF2)=95%)混合均匀制团,装入耐热不锈钢还原罐内,置于还原炉中,在1200-1250℃及真空的1.33Pa 真空度下还原制取粗镁,经过熔剂精制、铸锭、表面处理得到成品镁锭。 具体工艺过程: (1)白云石煅烧:将白云石在回转窑或竖窑中加热至1100~1200℃,烧成煅白(MgOCaO)。 白云石煅烧天然白云石是一种分布很广的矿物,其分子式为MgCO3?CaCO3。用于皮江法炼镁的白云石一般含MgO19%~21%、CaO30%~33%、(SiO2+A12O3+Fe2O3)<0.5%、(Na2O+K2O)<0.05%,粒度10~30mm。白云石要先进行煅烧。国际上主要的皮江法炼镁厂均采用回转窑煅烧法,使用的燃料有天然气、重油、重油焦粉(或煤粉)、半水煤气、焦炉煤气、发生炉煤气等。白云石在1423~1473K温度下煅烧,分解成Mg()?CaO。经煅烧的白云石称煅烧白云石,含MgO37%~39%,灼减1%以下(最好0.5%以下),活度超过30%。 (2)配料制球:将煅白、硅铁粉和萤石粉计量配料、粉磨,然后压制成球。 粉磨与压球煅烧白云石与破碎过的硅铁(Si>75%、Al<1.5%。Mn<0.05%)按摩尔比Si:MgO=1.2~1.3配料,并加入总料质量3%的萤石粉((2aF2>95%)。将配好的物料磨细至O.1mm粒级以下的煅烧白云石占60%,0.075mm粒级以下的硅铁占70%~80%。磨细的物料经混合后,用对辊式压球机在大于150MPa的压力下压制成球团。压制好的球团装入防潮的纸袋中备用。 (3)还原:将料球在还原罐中加热至1200+10℃,在13.3Pa或更高真空条件下,保持8~10小时,氧化镁还原成镁蒸气,冷凝后成为粗镁。 真空热还原球团料装入还原炉的还原罐中于真空下被硅铁中的硅还原成金属镁的过程。

金属镁锭的制造工艺流程

金属镁锭的制造工艺流程 一.金属镁简介 镁是地球上储量最丰富的轻金属元素之一,镁的比重是1.74g/cm3,只有铝的2/3、钛的2/5、钢的1/4;镁合金比铝合金轻36%、比锌合金轻73%、比钢轻77%。镁的熔点为648.8℃ 镁具有比强度、比刚度高,导热导电性能好,并具有很好的电磁屏蔽、阻尼性、减振性、切削加工性以及加工成本低、加工能量仅为铝合金的70%和易于回收等优点。 元素来源: 镁存在于菱镁矿MgCO3、白云石CaMg(CO3)2、光卤石KCl·MgCl2·H2O中,海水中也含镁盐。可以由电解熔融的氯化镁或光卤石制得。白云石:菱镁矿(碳酸钙镁)含量40%以上。 镁合金的比强度高于铝合金和钢,略低于比强度最高的纤维增强塑料;比刚度与铝合金和钢相当,远高于纤维增强塑料;耐磨性能比低碳钢好得多,已超过压铸铝合金A380;减振性能、磁屏蔽性能远优于铝合金。 镁物理性能:除了比重低,镁还有很多其它的良好的物理特性,使之在汽车结构材料应用中,有时比铝和塑料更有应用价值。镁物理性能的主要优点是:比铝高30倍的减振性能;比塑料高200倍的导热性能;其热膨胀性能只有塑料的1/2。 镁机械性能:和压铸铝合金相比,镁除了上述物理性能等优点,还具有较高的机械性能。镁的强度和刚度要明显好于塑料,延伸率和冲击抗力则明显好于压铸铝合金。 镁加工性能:镁有很好的加工性能,也就是说有很好的铸造性能。和其它材料比,它的制造成本很低,值得重视的是,尽管每公斤镁锭的价格要比铝和铁贵一些,但它单位体积的成品价格几乎是一样的。镁的物理化学特性使其比铝更适合压铸大型部件。镁单位体积的熔化潜热只有铝的2/3,比热只有铝的3/4,并且有非常低的溶铁性。这些特性使镁压铸件达到和铝几乎相同的生产成本/每公斤 二.镁合金与几种材料的性能比较: 三.镁及镁合金的应用领域 镁合金作为密度最小的金属结构材料之一,广泛应用于航空航天工业、军工领域、交通领域(包括汽车工业、飞机工业、摩托车工业、自行车工业等)、3C领域等。 镁合金的特点可满足于航空航天等高科技领域对轻质材料吸噪、减震、防辐射的要求,可大大改善飞行器的气体动力学性能和明显减轻结构重量。从20世纪40年代开始,镁合金首先在航空航天部门得到了优先应用。 在国外,B-36重型轰炸机每架用4086kg镁合金簿板;喷气式歼击机“洛克希德F-80”的机翼用镁板,使结构零件的数量从47758个减少到16050个;“德热来奈”飞船的起动火箭“大力神”曾使用了600kg的变形镁合金;“季斯卡维列尔”卫星中使用了675kg的变形镁合金;直径约1米的“维热尔”火箭壳体是用镁合金挤压管材制造的。 我国的歼击机、轰炸机、直升机、运输机、民用机、机载雷达、地空导弹、运载火箭、人造卫星、飞船上均选用了镁合金构件:一个型号的飞机最多选用了300-400项镁合金构件;一个零件的重量最重近300kg;一个构件的最大尺寸达2m多。

化工生产流程图

化工生产流程图 1.一工厂用软锰矿(含 MnO 2约70%及Al 2O 3)和闪锌矿(含ZnS 约80%及FeS )共同生产MnO 2和Zn (干电池原料): 已知① A 是MnSO 4、ZnSO 4、Fe 2(SO 4)3、Al 2(SO 4)3的混合液。 ② IV 中的电解反应式为MnSO 4+ZnSO 4+2H 2O ══通电 MnO 2+ Zn +2H 2SO 4。 (1)A 中属于还原产物的是___________。 (2)MnCO 3、Zn 2(OH )2CO 3的作用是_____________________________;II 需要加热的缘故是___________;C 的化学式是____________。 (3)该生产中除得到MnO 2和Zn 以外,还可得到的副产品是______________。 (4)假如不考虑生产中的损耗,除矿石外,需购买的化工原料是___________。 (5)要从Na 2SO 4溶液中得到芒硝(Na 2SO 4·10H 2O ),需进行的操作有蒸发浓缩、________、过滤、洗涤、干燥等。 (6)从生产MnO 2和Zn 的角度运算,软锰矿和闪锌矿的质量比大约是__________。 2、碘化钠是实验室中常见分析试剂,常用于医疗和照相业。工业上用铁屑还原法来制备,工艺流程如下: (1)碘元素属于第 周期第 族;反应②中的氧化剂是(写化学式) 。 (2)判定反应①中的碘是否已完全转化的具体操作方法是 。 (3)反应②的离子方程式为 ; 反应③的化学方程式为 。 (4)将滤液浓缩、冷却、分离、干燥和包装过程中,都需要注意的咨询题 碘 共热反应① NaIO 3溶液 反应② 混合物 过滤 Fe(OH)2滤液 灼烧 副产品 浓缩冷却结晶 分离 干燥包装 铁屑 反应③

粗铜的火法精炼工艺

粗铜的火法精炼工艺 1概述 1.1阳极炉精炼的目的 粗铜火法精炼的任务是除去一部分杂质,目的是为电解精炼提供合乎要求的阳极铜,并浇铸成表面平整、厚度均匀、致密的阳极板,以保证电解铜的质量和降低电解精炼的成本。 1.2阳极炉精炼的过程描述 转炉产出的粗铜装入粗铜包子,用液体吊车倒入阳极炉内,先通入压缩空气使之产生氧化反应,氧化结束后扒出炉渣,开始通入还原剂使之产生还原反应,还原结束后开始浇铸,精炼过程采用重油做燃料。阳极板的双圆盘定量浇铸系统是由程序来自动控制的。产生的烟气经过空气换热器冷却后经排空。 1.3阳极炉精炼的工艺流程 2粗铜火法精炼原理 粗铜的火法精炼包括氧化与还原两个主要过程。 粗铜的火法精炼通常是在1150~1250℃的温度下,先向铜熔体中鼓入空气,使铜熔体中的杂质与空气中的氧发生氧化反应,以金属氧化物MO形态进入渣中,然后用碳氢还原剂将熔解在铜的氧出去,最后浇铸成合格的阳极送去电解精炼。 2.1阳极炉精炼氧化原理及主要物理化学变化 阳极炉氧化精炼是在1150~1200℃的高温下,将空压风鼓入熔

铜中,由于铜液中大多数杂质对氧的亲合力都大于铜对氧的亲合力,且多数杂质氧化物在铜水中的溶解度很小,当空气中的氧通入铜熔体中便优先将杂质氧化除去。脱硫是在氧化过程中进行的。向铜熔体中鼓入空气时,除了O2直接氧化熔铜中的硫产生SO2之外,氧亦熔于铜中。但熔体中铜占绝大多数,而杂质占极少数,按质量作用定律,优先反应的是铜的大量氧化:4Cu+O2=2Cu2O 所生成的Cu2O 溶解于铜水中,其溶解度随温度升高而增大。 1100℃,溶解的Cu2O=5%,相应的O2=0.56% 1150℃,溶解的Cu2O=8.3%,相应的O2=0.92% 1200℃,溶解的Cu2O=12.4%,相应的O2=1.38% 1250℃,溶解的Cu2O=13.1%,相应的O2=1.53% 500℃1083℃ 20406080100 Cu 重量% CuO 700℃ 900℃ 1065℃1200℃1230℃ 3.4712.41300℃ 当Cu2O 含量超过该温度下的溶解度时,则熔体分为两层,下层是饱和了Cu2O 的铜液相,上层是饱和了铜的Cu2O 液相。 溶解在铜熔体中的Cu2O ,均匀地分布于铜熔体中,能较好地与铜熔体中的杂质接触,那些对氧亲和力大于铜对氧亲和力的杂质

阳极氧化完整工艺流程

陽極氧化工藝流程名词解释Ⅰ机械与化学表面处理 金属需经过抛光或刷光,随后除油及脱脂,检查外观质量,以为后续处理工序作表面准备。Ⅱ阳极氧化 通过认为的手段,形成一层厚氧化铝膜,即阳极氧化膜。即吸附氧化膜。这是吸附着色的先决条件。Ⅲ染色 在阳极氧化膜之微孔结构内沉积染料分子。Ⅳ封孔 封住微细孔,使染料固定于氧化膜内。吸附着色的理论依据吸附现象是采用染料水溶液浸渍染色的特点。与其他着色技术不同的是,其产生颜色之化合物并非产生自工艺本身而是存在于开初的介质中。“吸附”这一术语的意思是染料分子沉积并积聚氧化膜微孔的内表面,此阳极氧化膜的孔隙率为氧化膜的20m2/g。导致吸附的是铝氧化膜与染料分子之间的键合力起作用。这键合是不稳定的,相反,吸附在阳极氧化膜上的染料(染色强度)与溶液中的染料之间达到平衡。倘若溶液的染料浓度增大,则吸附量会增大,直至达到饱和点(颜色强度最大)时为止。又倘若溶液的燃料浓度下降,比如下降到零,而水中又全无亲质,便会出现解吸附,导致褪色合色料扩散。因此,在完成染色之后的多孔膜封闭工序是必不可少的。尽管染料迅速吸附,但整个着色过程的速度并非取决这一原始的现象,而是取决于染料分子随后怎样进入狭窄的微孔内。这一过程以略低的速率进行。分子的直径平均为0.0025µm,而用硫酸直流氧化法制备的阳极氧化膜的

微孔平均直径为0.02µm。 ***********************************************************铝的级别和铝的阳极氧化铝材的物理成分以及级别是吸附着色是否成功的重要因素。铝材分为高纯铝、纯铝和合金铝。高纯铝只含不超过痕量(不超过0.05%,依次排级)的亲质金属;纯铝的亲质金属含量不超过1%。由于铝本身的强度不足以应付各种用途,因而相当多是与其他金属形成合金,主要的是镁、锌、锰、铜等。合金中的这些成分越高。耐机械磨损性便越强,但对装饰性着色的适应性则相对的越差。吸附着色本身是不会改善阳极氧化膜的物理特性的。Ⅰ质量要求 必须选用阳极氧化级的铝材,才能保证在阳极氧化和着色后仍然能保持吸引人的外观。这一级别的铝材是专门为阳极氧化和着色而特别制备并经过特别检测的。Ⅱ合金成分对色泽和透明度的影响 铝和铝合金原有的颜色分别随其纯度级别与所含成分不同而异。而吸附着色的色调又受原来的底色所影响。1 镁量大于5%时,阳极氧化膜会暗哑;2 含锰及铬量即使低至仅1%,氧化膜便带黄色,超过此含量时,金属色调便会变的暗黑;3 硅有使氧化膜带灰色的趋向,不过,很大程度上取决于它存在于合金中的形式。如果以固溶体形式存在而含量低于1%时,它不会使氧化膜明显暗哑。超过此含量及以非固溶体形式存在时,金属就会呈浑浊的灰色。有一种特别的含硅3%~6%的铝合金就被称为“灰色调和金”。

化学工艺流程图

3年高考化学之工艺合成 (2016全国1卷)2NaClO 是一种重要的杀菌消毒剂,也常用来漂白织物等,其一种生 产工艺如下: 回答下列问题: (1)2NaClO 中Cl 的化合价为__________。 (2)写出“反应”步骤中生成2ClO 的化学方程式 。 (3)“电解”所用食盐水由粗盐水精制而成,精制时,为除去2Mg +和2Ca +,要加入的试剂分别为__________、__________。“电解”中阴极反应的主要产物是 。 (4)“尾气吸收”是吸收“电解”过程排出的少量2ClO ,此吸收反应中,氧化剂与还 原剂的物质的量之比为__________,该反应中氧化产物是 。 (5)“有效氯含量”可用来衡量含氯消毒剂的消毒能力,其定义是:每克含氯消毒剂的氧化能力相当于多少克2Cl 的氧化能力。2NaClO 的有效氯含量为 。(计算结果保留两 位小数)。 (2016年全国2卷)双氧水是一种重要的氧化剂、漂白剂和消毒剂。生产双氧水常采用蒽醌法,其反应原理和生产流程如图所示: 生产过程中,把乙基蒽醌溶于有机溶剂配制成工作液,在一定温度、压力和催化剂作用下进行氢化,再经氧化、萃取、净化等工艺得到双氧水。回答下列问题: (1)蒽醌法制备H 2O 2理论上消耗的原料是 ,循环使用的原料是 ,配制工作液时采用有机溶剂而不采用水的原因是 (2)氢化釜A 中反应的化学方程式为 进入氧化塔C 的反应混合液中的主要溶质为

(3)萃取塔D中的萃取剂是,选择其作萃取剂的原因是 (4)工作液再生装置F中要除净残留的H2O2,原因是 (5)(5)双氧水浓度可在酸性条件下用KmnO4溶液测定,该反应的离子方程式为 一种双氧水的质量分数为27.5%(密度为1.10g·cm-3),其浓度为mol·L?1. (2015全国2卷)28.(15 分)二氧化氯(ClO2,黄绿色易溶于水的气体)是高效、低毒的消毒剂,回答下列问題: (1)工业上可用KC1O3与Na2SO3在H2SO4存在下制得ClO2,该反应氧化剂与还原剂物质的量之比为。 (2)实验室用NH4Cl、盐酸、NaClO2(亚氯酸钠)为原料,通过以下过程制备ClO2: ①电解时发生反应的化学方程式为。 ②溶液X中大量存在的阴离子有__________。 ③除去ClO2中的NH3可选用的试剂是(填标号)。 a.水b.碱石灰c.浓硫酸d.饱和食盐水 (3)用右图装置可以测定混合气中ClO2的含量: Ⅰ.在锥形瓶中加入足量的碘化钾,用50 mL水溶解后,再加入 3 mL 稀硫酸: Ⅱ.在玻璃液封装置中加入水,使液面没过玻璃液封管的管口; Ⅲ.将一定量的混合气体通入锥形瓶中吸收; Ⅳ.将玻璃液封装置中的水倒入锥形瓶中: Ⅴ.用0.1000 mol·L-1硫代硫酸钠标准溶液滴定锥形瓶中的溶液(I2+2S2O32-=2I- +S4O62-),指示剂显示终点时共用去20.00 mL硫代硫酸钠溶液。在此过程中: ①锥形瓶内ClO2与碘化钾反应的离子方程式为。 ②玻璃液封装置的作用是。 ③V中加入的指示剂通常为,滴定至终点的现象是。 ④测得混合气中ClO2的质量为g。 (4)用ClO2处理过的饮用水会含有一定最的亚氯酸盐。若要除去超标的亚氯酸盐,下列物质最适宜的是_______(填标号)。 a.明矾b.碘化钾c.盐酸d.硫酸亚铁 (2015全国1卷)27.硼及其化合物在工业上有许多用途。以铁硼矿(主要成分为Mg B2O5·H2O和Fe3O4, 2 还有少量Fe2O3、FeO、CaO、Al2O3和SiO2等)为原料制备硼酸(H3BO3)的工艺流程如图所示:

金属镁工艺操作规程

第1 页共50 页

第 2 页 共 50 页 金属镁工艺操作规程 金属镁是当前一种新型工业材料,而冶炼镁业是一项高温、高压、 高转速,易燃、易爆、易中毒的行业,了解与掌握炼镁工艺规程,规 范操作、熟练操作是冶炼镁业的关键所在。冶炼镁业由白云石经煅白、 配料压球、还原、精炼最后成为镁块,其每一环节都关系到镁的产出 率。 从第一环节煅白开始,煅烧温度过高,煅白会过烧,虽然煅白的 灼减量低,但其水化活性度也低。煅烧温度偏低,煅白残留的CO 2量 大,即碳酸盐未分解彻底,灼减量就高。对于耐磨指大,热强低的白 云石其煅烧时间相应缩短,否则煅烧出的白云石不是过烧就是生烧。 因此灵活调节温度,根据石质把握煅烧时间非常重要。 煅烧白云石的吸湿和二氧化碳(CO 2)全相同,而且时间越长, 吸湿越大,氢氧化钙[Ca (OH )2]和碳酸钙[CaCO 3]不仅能氧化还原析 出的镁,生成氧化镁和氧化钙,而且还能氧化还原剂硅铁中的硅(Si ), 同时吸湿后的煅烧白云石在真空和比较低的温度一并发生离解,使反 应区的剩余压力增大,减慢镁的升华速度。因此,煅烧白云石不宜长 期存放,应尽快投入到下一道工序。 竖窑要求白云石粒度较小(50—200MM ),炉料要均匀,竖窑操作 简单,煅烧活性度高,灼减量低,并且无论白云石是何种结构,只要 控制好工艺条件,料满预热好,其煅烧效果均很好,因此,煅烧出口 的煅白温度控制在300—400℃之间,有利于还原反应。

第 3 页 共 50 页 硅热法炼镁采用的还原剂应具有足够的还原能力,钙、硅、碳化 钙及炭质材料等均能将镁从氧化镁[MgO]中还原出来,还原剂的还原 能力按AL 、Si 、CaC 2的顺序递减的,从经验观点出发,在硅热法炼 镁中,通常是用硅铁作还原剂。 硅铁还原剂对于硅热法炼镁的还原过程是十分重要的,硅铁的反 应性与硅铁中的Si 、 Fe 、SiO 2、 FeSi 等组分有关,还原性能最好 的是Si ,其它的Fe —Si 化合物反应速度较小,而且随着铁含量的增 加,还原反应不易进行,含硅量高的硅铁脆而硬,易碎,易氧化。在 硅铁中含硅量85%以上的硅铁几乎全是Si 存在,含硅量75%的硅铁, 由Si 和Fe 、 SiO 2组成,其硅铁不适合硅热法炼镁,先用含硅量最高 的硅铁作还原剂,不仅其反应好,而且硅的利用率也高,但是工业生 产中,仍选用75%Si 的SiFe ,故常用Si 量75%的Si 作业硅热法的还 原剂。 硅热法炼镁的还原过程属于固相反应过程。对固相反应来说,要 求炉料有较细的粒度,并具有较大的比表面,即炉料越细越好,但是 炉料太细,压形时压缩比小,又难于成形,故炉料的细度必须控制在 一定的范围内,炉料的细度对镁的还原效率,硅的利用率有较大的影 响,炉料的粒度比不恰当,不仅影响还原效率,还影响团块的抗压强 度,所以炉料中的粒度比是非常重要的。 煅白的强度不大,一般比较易磨,白云石矿物结构不同,所以锻 白也呈现不同性质,网状结构的白云石其煅白成六方菱形结构的块

粗铅的火法精炼技术

粗铅的火法精炼 11.1 概述 生产的粗铅中一般含有1-4%的杂质成份,如金、银、铜、铋、砷、铁、锡、锑、硫等,见表1-1: 粗铅需经过精炼才能广泛使用。精炼目的:一是除去杂质。由于铅含有上述杂质,影响了铅的性质,使铅的硬度增加,韧性降低,对某些试剂的抗蚀性能减弱,使之不适于工业应用。用这样的粗铅去制造铅白、铅丹时,也不能得到纯净的产品,因而降低了铅的使用价值。所以,要通过精炼,提高铅的纯度。二是回收贵金属,尤其是银。粗铅中所含贵金属价值有时会超过铅的价值,在电解过程中金银等贵金属富集于阳极泥中。 粗铅精炼的方法有两类,第一类为火法精炼,第二类为先用火法除去铜与锡后,再铸成阳极板进行电解精炼。目前世界上火法精炼的生产能力约占80%。采用电解精炼的国家主要有中国、日本、加拿大等国。我国大多数企业粗铅的处理均采用电解法精炼。

粗铅火法精炼的优点是设备简单、投资少、生产周期短、占地面积小、生产成本较低。含铋和贵金属少的粗铅易于采用火法精炼。火法精炼的缺点是:铅直收率低、劳动条件差、工序繁杂,中间产品处理量大。 电解精炼的优点是能使铋及贵金属富集于阳极泥中,有利于综合回收,因此金属回收率高、劳动条件好,并产出纯度很高的精铅。其缺点是基建投资大,且电解精炼仍需要火法精炼除去铜锡等杂质。 我分厂采用的火法精炼只是初步精炼,其任务是将粗铅中的铜和砷、锑、锡除至一定程度,并调整锑含量,浇注成化学质量和物理规格均满足要求的阳极板,为电解精炼做好准备。 11.2 粗铅火法精炼的工艺流程和基本原理 11.2.1 粗铅火法精炼的工艺流程 基夫赛特炉产出的粗铅经排铅口排出,以熔融状态加入连续脱铜炉进行脱铜,脱铜后粗铅含铜0.07~0.08%,然后加入熔铅锅进一步脱铜精炼,除去粗铅中对电解有害的铜、锡等杂质,调整锑含量,达到符合电解精炼要求的合格粗铅。工艺流程图见图11-1

一种除铜新工艺在粗铅精炼中应用研究

第31卷第4期2006年8月 昆明理工大学学报(理工版)Jour nal ofK un m ing Un i versity of Sci ence a nd Technology (S cience and Technolo gy )V o.l 31 N o .4 A ug .2006 收稿日期:2005-09-26. 第一作者简介:班丽丽(1980-),女,在读博士生.主要研究方向:冶金新工艺及钢铁功能材料.E -ma il :banlili @to https://www.360docs.net/doc/058467765.html, 一种除铜新工艺在粗铅精炼中应用研究 班丽丽1,2,刘中华1,雍歧龙2,陈雯1,孙保华1,顾晓明 1(1.昆明理工大学材料与冶金工程学院,云南昆明650093;2.钢铁研究总院结构材料研究所,北京100081)摘要:针对西北铅锌厂粗铅火法精炼过程中,直接加单质硫进行除铜而出现硫损过大的问题,对 除铜工艺中硫的利用方式进行了研究,提出一种除铜新工艺,即利用硫化铅代替单质硫进行除 铜.在本实验中,对硫加入过量率、加热温度、加热时间等制备PbS 的工艺条件进行了研究,并确 定了加PbS 除铜工艺的最佳硫化铅用量,最佳搅拌时间等技术条件.实验结果表明,粗铅中含铜 量由0.814%下降至0.011%,除铜效率高达98.65%,且在除铜过程中,硫的利用率达92%以上. 关键词:粗铅;火法精炼;硫化铅;除铜 中图分类号:TF111.1文献标识码:A 文章编号:1007-855X (2006)04-0010-03 Study on the Applicati on of a New D ecopper i n g T echni que i n R efi n i ng of Lead Bullion BAN L i -li 1,2,LI U Zhong -hua 1,YONG Q i -l o ng 2 , CHENG Wen 1,SUN Bao -hua 1,GU X i a o -m i n g 1(1.Facult y ofM aterials andM etall urgical Eng i neering ,Kun m ing U ni versit y of Science and Techno l ogy ,Kun m ing 650093,China ; 2.Instit ute for S truc t ura lM aterials ,Centra l Iron &Stee l Research Instit ute ,Beiji ng 100081,Chi na ) Abst ract :There is a b i g pr oble m t h at too m uch su l p hu r is w asted in lead bullion py r o -refining p r ocess by add i n g sulphur d irectl y i n no rthwestm e tallur gy of lead and zinc factory .A s to the pr oble m ,a ne w m e t h od to de -copper fro m lead billion t h r ough c hang ing sulphur to PbS is i n vented .The i m pac t of su l p hur overchar ge pe rcen t -age ,heati n g te m perature and heating ti m e on percent for m ati o n of PbS are st u died ,and t h e PbS overcharge pe r -centage ,hea ting ti m e and agita tion ti m e for decoppe ring fr o m l e ad bullion are investigated too .The results of t h e experi m ent show tha t the percentage of Cu in lead bu llion is reduced fr o m 0.814%to 0.011%,t h e 98.65%coppe r in lead bu llion is successf u ll y d r o w n off and t h e 92%o rm o r e su l p hu r is used efficientl y . K ey w ords :lead bulli o n ;py r o -refining ;PbS ;decoppering 0引言 铅是最常用的有色金属之一.由于火法精炼比电解精炼有着能耗低、占地少、设备简单、投资较少、生产周期短和最终产品的成分容易控制等诸多优点 [1],目前,火法精炼粗铅的精铅产量约占精铅总产量的 80%[2,3].在粗铅火法精炼的除铜工艺中,大多数工厂采用加单质硫除铜,其主要化学反应如下: S +Pb =PbS (1) PbS +2Cu =Cu 2S +Pb (2)除铜原理是利用S 对Cu 的亲合力大于Pb ,即化学反应(2),生成的Cu 2S 密度比Pb 小,而形成浮渣,通过撇渣得到精铅[4].这两个化学反应在同一个过程中完成,由于反应温度较高,反应过程很难控制,容 DOI 牶牨牥牣牨牰牨牨牪牤j 牣cn ki 牣牭牫牠牨牪牪牫牤n 牣牪牥牥牰牣牥牬牣牥牥牫

阳极氧化完整工艺流程

陽極氧化工藝流程名词解释 Ⅰ机械与化学表面处理 金属需经过抛光或刷光,随后除油及脱脂,检查外观质量,以为后续处理工序作表面准备。 Ⅱ阳极氧化 通过认为的手段,形成一层厚氧化铝膜,即阳极氧化膜。即吸附氧化膜。这是吸附着色的先决条件。 Ⅲ染色 在阳极氧化膜之微孔结构内沉积染料分子。 Ⅳ封孔 封住微细孔,使染料固定于氧化膜内。 吸附着色的理论依据 吸附现象是采用染料水溶液浸渍染色的特点。与其他着色技术不同的是,其产生颜色之化合物并非产生自工艺本身而是存在于开初的介质中。

“吸附”这一术语的意思是染料分子沉积并积聚氧化膜微孔的内表面,此阳极氧化膜的孔隙率为氧化膜的20m2/g。导致吸附的是铝氧化膜与染料分子之间的键合力起作用。这键合是不稳定的,相反,吸附在阳极氧化膜上的染料(染色强度)与溶液中的染料之间达到平衡。倘若溶液的染料浓度增大,则吸附量会增大,直至达到饱和点(颜色强度最大)时为止。又倘若溶液的燃料浓度下降,比如下降到零,而水中又全无亲质,便会出现解吸附,导致褪色合色料扩散。因此,在完成染色之后的多孔膜封闭工序是必不可少的。尽管染料迅速吸附,但整个着色过程的速度并非取决这一原始的现象,而是取决于染料分子随后怎样进入狭窄的微孔内。这一过程以略低的速率进行。分子的直径平均为0.0025µm,而用硫酸直流氧化法制备的阳极氧化膜的微孔平均直径为0.02µm。 ***********************************************************铝的级别和铝的阳极氧化 铝材的物理成分以及级别是吸附着色是否成功的重要因素。铝材分为高纯铝、纯铝和合金铝。 高纯铝只含不超过痕量(不超过0.05%,依次排级)的亲质金属;纯铝的亲质金属含量不超过1%。 由于铝本身的强度不足以应付各种用途,因而相当多是与其他金属形成合金,主要的是镁、锌、锰、铜等。合金中的这些成分越高。耐机械磨损性便越强,但对装饰性着色的适应性则相对的越差。吸附着色

粗铅精炼

粗铅精炼 2006-7-15 10:12:16 中国选矿技术网浏览802 次收藏我来说两句熔炼产出的粗铅纯度在96%-99%范围,其余1%-4%为贵金属金银、硒、碲等稀有金属以及铜、镍、硒、锑和铋等杂质。粗铅中的贵金属的价值有时要超过铅的价值,必须提取出来,而杂质成分对铅的展性和抗蚀性发生有害影响,必须除去。因此要对粗铅进行精炼。 粗铅精炼有火法精炼和电解精炼两种。中国和日本的炼铅厂一般采用电解精炼,世界其他国家均采用火法精炼法。火法精炼设备与工艺简单,建设费用较低,能耗低,生产周期短。其缺点是过程繁杂,中间产物品种多,均需单独处理,金属回收率较低;电解精炼生产率高,金属直收率高,易于机械化和自动化,可一次产出高纯度精铅。但建设投资大,生产周期较长。 (一)粗铅火法精炼 该法通常由熔析和加硫除铜一氧化精炼除砷锑一加锌提银一氧化或真空除锌一加钙镁除铋等工序组成。中国西北铅锌冶炼厂等厂采用此法。 1.粗铅熔析和加硫除铜 粗铅含铜一般为1.2%-2.0%,采用熔析法降低铅中含铜。熔析法的基本原理是,粗铅中的铜能与砷、锑生成稳定的难熔的化合物—砷化铜和锑化铜,这些化合物不溶于铅而以固态进入浮渣与铅分离。熔析法可将粗铅中铜降至0.1%以下。 熔析法所用设备有反射炉和熔析锅,大型炼铅厂多用熔析锅。熔析锅用铸钢制成,容量30-370t,以重油作燃料。熔析温度500-600℃,熔析渣浮出铅液面用捞渣器捞出。 为进一步脱铜,熔析处理的铅再进行加硫处理。该方法是利用铜对硫的亲和力大于铅对硫的亲和力,生成密度比铅小的Cu2S ,且在320-340℃作业温度下Cu2S不溶于铅的特性,在熔铅中加入硫黄将铜进一步除到0.001%-0.002%。 2.粗铅氧化精炼 此方法的目的是从除过铜的粗铅中进一步除去锡、砷、锑等杂质。精炼在反射炉中进行,炉温控制在800-900℃,开着炉门靠流入空气自然通风氧化杂质,使锡、砷、锑与铅生成铅盐浮渣,然后用入工捞出。 3.粗铅加锌除银与随后除锌 向熔铅中加入锌,即可与铅中的金和银生成锌金化合物和锌银化合物。此生成物性质稳定、熔点高、密度比铅小,不溶于为锌饱和的铅,因而以固体形态浮于铅液表面形成银锌壳,使贵金属与铅分离。 加锌提银在加锌锅中进行,加锌量为铅重的1.5%-2%,作业温度分450-480℃、330-340℃和420-430℃三段进行。捞出银锌壳,铅液含银低于2g/t。 除银后铅中常含有0.6%-0.7%的锌需要除去。一般采用氧化除锌法,该法利用锌氧化成的ZnO不溶于铅并浮出铅水而除去。过程在750-900℃进行,氧化剂可以是空气、水蒸气或氧,经此氧化铅含锌可以降至0.0025%。 4.粗铅除铋

年处理5万吨粗铜火法精炼反射炉设计1

年处理5万吨粗铜火法精炼反射炉设计 摘要:反射炉一种室式火焰炉,燃料在燃烧室燃烧,生成的火焰靠炉顶反射到加热室加热坯料的炉子。炉内传热方式不仅是靠火焰的反射,而且更主要的是借助炉顶、炉壁和炽热气体的辐射传热。反射炉炼铜适于处理细粒浮选精矿,对原料和不同类型的燃料适应性强,流程简短,生产稳定,渣含铜低至可直接废弃的程度,炉床面积大,适于大规模生产,从而成为当代最重要的炼铜方法。在世界铜的生产中,反射炉炼铜产出的铜量长期居于首位。 关键词:火法精炼反射炉粗铜 一:前言 铜精炼反射炉的入炉原料为矿石粗铜、再生杂铜、不同渠道获得的各类铜锭等。原料中除含硫、氧外,还含有一些其他杂质,如砷、锑、铅、锌、锡、铁、钴、镍等,此外还含有硒、碲、铋、金、银等稀有金属。通常情况下,将铜料在铜精炼炉中进行火法精炼,产出Cu ≥99.8%的阳极板,再进行电解精炼,产出Cu≥99.95%的电解铜。最后从阳极泥中将稀贵金属提取出来[1]。铜火法精炼为间歇(周期)作业,分为加料熔化、氧化、还原、铸型五个阶段,每炉作业周期一般小于24小时,最快12小时。由于各工厂所处理的原料成分差异很大,所以氧化期的操作方法有不尽相同之处,但基本原理相同。 用一段法处理杂铜熔炼时,一般都在固定反射炉中进行,所以实际上,在反射炉进行的既是熔炼也是精炼。并且与矿铜的火法精炼原理相同,不过,由于粗铜杂质含量高,所以在操作上有其独特特点,杂铜在反射炉中处理时,整个精炼过程包括熔化、氧化、还原、除渣、浇铸等作业。 二:反射炉结构 1.1炉基 炉基是整个炉子的基础,承受炉子巨大的负荷,因此要求基础坚实。炉基可做成混凝土的、炉渣的或石块的,其外围为混凝土或钢筋混凝土侧墙。炉基底部留有孔道,以便安放加固炉子用的底部拉杆。 炉基上面设有为发生事故跑铜时排出和积存高温铜液的深沟,设计时沟的倾斜方向应注意机电设备和立柱的安置位置,沟的坡度以4%~5%为宜。炉基是一次性建筑设施,设计时应考虑到扩大炉体的因素,保持炉体基础整体性。 1.2炉底 炉底是反射炉的重要组成部分,对炉底的要求是坚实、耐腐蚀并在加热时能自由膨胀。铜精炼反射炉是周期作业,一般采用架空炉底,以防止金属向炉底及炉基渗漏。而且,架空炉底通风道对炉底的冷却程度有很大的影响[2]。

阳极氧化完整工艺流程

陽極氧化工藝流程 名词解释 Ⅰ机械与化学表面处理 金属需经过抛光或刷光,随后除油及脱脂,检查外观质量,以为后续处理工序作表面准备。 Ⅱ阳极氧化 通过认为的手段,形成一层厚氧化铝膜,即阳极氧化膜。即吸附氧化膜。这是吸附着色的先决条件。 Ⅲ染色 在阳极氧化膜之微孔结构内沉积染料分子。 Ⅳ封孔 封住微细孔,使染料固定于氧化膜内。 吸附着色的理论依据 吸附现象是采用染料水溶液浸渍染色的特点。与其他着色技术不同的是,其产生颜色之化合物并非产生自工艺本身而是存在于开初的介质中。

“吸附”这一术语的意思是染料分子沉积并积聚氧化膜微孔的内表面,此阳极氧化膜的孔隙率为氧化膜的20m2/g。导致吸附的是铝氧化膜与染料分子之间的键合力起作用。这键合是不稳定的,相反,吸附 在阳极氧化膜上的染料(染色强度)与溶液中的染料之间达到平衡。倘若溶液的染料浓度增大,则吸附量会增大,直至达到饱和点(颜色强 度最大)时为止。又倘若溶液的燃料浓度下降,比如下降到零,而水中又全无亲质,便会出现解吸附,导致褪色合色料扩散。因此,在完成染色之后的多孔膜封闭工序是必不可少的。尽管染料迅速吸附,但整个着色过程的速度并非取决这一原始的现象,而是取决于染料分子随后怎样进入狭窄的微孔内。这一过程以略低的速率进行。分子的直径平均为0.0025µm,而用硫酸直流氧化法制备的阳极氧化膜的微 孔平均直径为0.02µm。 ***********************************************************铝的级别和铝的阳极氧化 铝材的物理成分以及级别是吸附着色是否成功的重要因素。铝材分为高纯铝、纯铝和合金铝。 高纯铝只含不超过痕量(不超过0.05%,依次排级)的亲质金属;纯铝 的亲质金属含量不超过1%。 由于铝本身的强度不足以应付各种用途,因而相当多是与其他金属形成合金,主要的是镁、锌、锰、铜等。合金中的这些成分越高。耐机械磨损性便越强,但对装饰性着色的适应性则相对的越差。吸附着色本