工作零件刃口尺寸计算

一、工作零件刃口尺寸计算

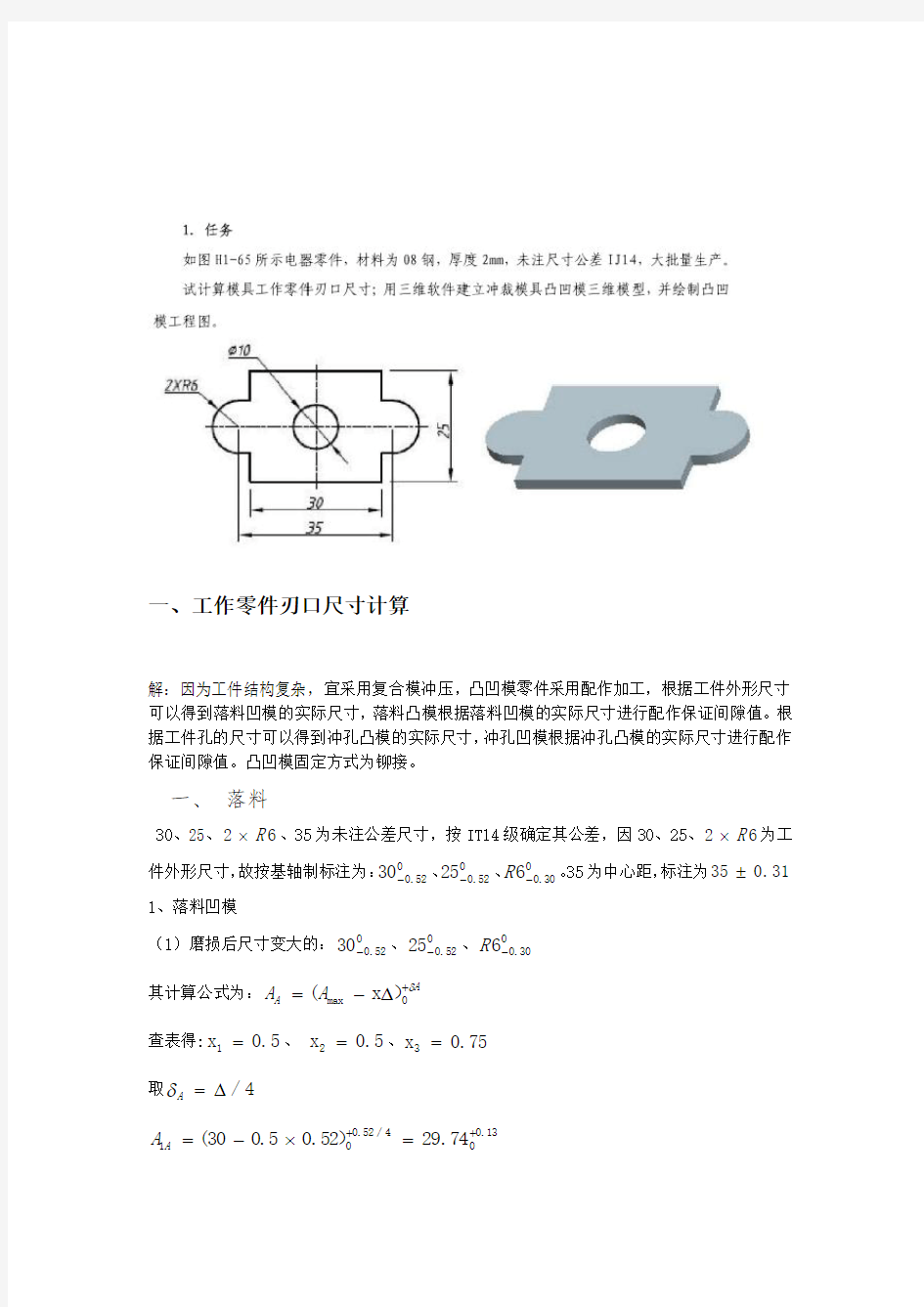

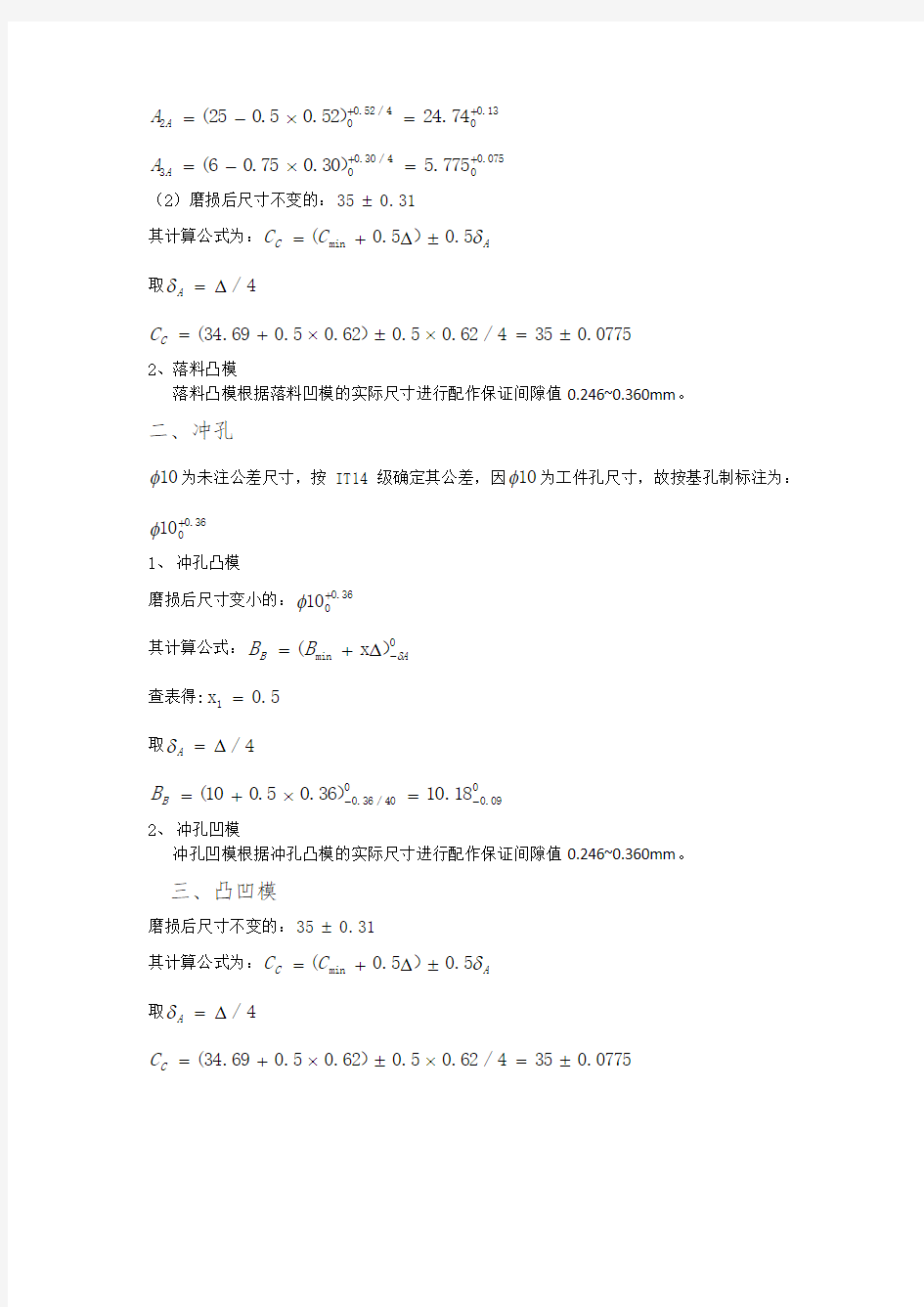

解:因为工件结构复杂,宜采用复合模冲压,凸凹模零件采用配作加工,根据工件外形尺寸可以得到落料凹模的实际尺寸,落料凸模根据落料凹模的实际尺寸进行配作保证间隙值。根据工件孔的尺寸可以得到冲孔凸模的实际尺寸,冲孔凹模根据冲孔凸模的实际尺寸进行配作保证间隙值。凸凹模固定方式为铆接。

一、 落料

30、25、62R ?、35为未注公差尺寸,按IT14级确定其公差,因30、25、62R ?为工

件外形尺寸,故按基轴制标注为:052.030-、052.025-、030.06-R 。

35为中心距,标注为31.035± 1、落料凹模

(1)磨损后尺寸变大的:0

52.030-、052.025-、030.06-R

其计算公式为:A A A A δ+?-=0max )x (

查表得:5.0x 1=、 5.0x 2=、75.0x 3=

取4/?=A δ

13.004/52.00

174.29)52.00.530(++=?-=A A

13.004/52.00

274.24)52.00.525(++=?-=A A 075.004/30.00

3775.5)30.00.756(++=?-=A A (2)磨损后尺寸不变的:31.035±

其计算公式为:A C C C δ5.0)5.0(min ±?+=

取4/?=A δ

0775.0354/62.05.0)62.05.069.34(±=?±?+=C C

2、落料凸模

落料凸模根据落料凹模的实际尺寸进行配作保证间隙值0.246~0.360mm 。

二、冲孔

10φ为未注公差尺寸,按IT14级确定其公差,因10φ为工件孔尺寸,故按基孔制标注为:

36.00

10+φ 1、 冲孔凸模

磨损后尺寸变小的:36.0010+φ

其计算公式:0min )x (A B B B δ-?+=

查表得:5.0x 1=

取4/?=A δ

009.0040/36.018.10)36.00.510(--=?+=B B

2、 冲孔凹模

冲孔凹模根据冲孔凸模的实际尺寸进行配作保证间隙值0.246~0.360mm 。

三、凸凹模

磨损后尺寸不变的:31.035±

其计算公式为:A C C C δ5.0)5.0(min ±?+=

取4/?=A δ

0775.0354/62.05.0)62.05.069.34(±=?±?+=C C

二、凸凹模零件三维实体图

三、凸凹模零件工程图

成型零件尺寸计算

成型零件工件尺寸计算案例 、塑料制品 制品如图1所示,材料为ABS。以下计算相关模具凹模、型芯的直径和高(深)度、螺纹直径以及孔的中心距尺寸。 图1制品尺寸二、计算 1、确定模塑收缩率 查模具设计手册得知,ABS的收缩率为0.4?0.8%。 收缩率的平均值为: B 一% =0.6% 2、确定制品尺寸公差等级,将尺寸按规定形式进行处理 查常用塑料模塑公差等级表,对于ABS塑件标注公差尺寸取MT3 ,未注公差尺寸取MT5级,以满足模具制造和成型工艺控制,满足制品要求。 查得制品未注公差尺寸的允许偏差为双向偏差形式,按照尺寸形式的规定,作如下转换: 塑件外径『' ' 内部小孔'一1一’' 塑件高度三1顼二--------- 1 '- 3、计算凹模、型芯工作尺寸 ...... …月—i. 取模具制造公差五厂。 1)凹模尺寸 径向尺寸'-V - - :'注J 匕二[50.32 +50.32x0.006—"0.64]十年 片口40.lt —?,,,,、 =(不保留小数位) 高度尺寸、T. =21祁'H (不保留小数位) 2)型芯尺寸 大型芯径向尺寸 ,-',:-;一』'L」一 L ' 孩=[45+45x0.006 + 1、』0.361 顷 ==45.5 w (保留一位小数)大型芯高度尺寸二- 一-1"

^ = 18+18x0.006 + jx0.2] … =18.2 (保留一位小数) 或= [786 + 7.86 x O.OQ6 T E.28] 小型芯径向尺寸 =8 7叩(不保留小数位) 小型芯高度尺寸 f ,-L -:] '" 一 , .... - : : -.J . - 22-i ::: =2.2 两个小型芯固定孔的中心距 匕M =【£$+£孩性】土*% 皿 上二【30+30x0.006]土于 _3。2 +。。35 -3U.2 H U.U35 取制造公差为土 U.U1,因土 U.U1V 土 U.U35,满足要求,故最后确定两小型芯固定孔的中 心距为 上= 30 2 + 0 01 4、计算螺纹型芯和螺距工作尺寸 查普通金属螺纹基本尺寸标准( GB197 — 81),得: OB. 。献 , 己 gL 3 * =d 中=7.188; 亡=d 大=8; 小=d 小=6.647; =螺距 p=1.25 查普通金属螺纹公差标准( GB197 — 81),得: b=0.2 '-' 或查表4---5及表4---6:得: 喝=0.03的中=0.02公卜=0.03螺距公差位 =0.02 , 二 +s)* 螺纹型芯大径 、 ? ’?吠 =广 + > .1.1. L : )-0.03=8.25-0.03 螺纹型芯中径 d l 「「=7.38-0.03 螺纹型芯小径 d-;l - '■1 1 ""'- =( - - lr :|_ -1 )-0.03=6 . 89-0.03

工作零件刃口尺寸计算

一、工作零件刃口尺寸计算 解:因为工件结构复杂,宜采用复合模冲压,凸凹模零件采用配作加工,根据工件外形尺寸可以得到落料凹模的实际尺寸,落料凸模根据落料凹模的实际尺寸进行配作保证间隙值。根据工件孔的尺寸可以得到冲孔凸模的实际尺寸,冲孔凹模根据冲孔凸模的实际尺寸进行配作保证间隙值。凸凹模固定方式为铆接。 一、 落料 30、25、62R ?、35为未注公差尺寸,按IT14级确定其公差,因30、25、62R ?为工 件外形尺寸,故按基轴制标注为:052.030-、052.025-、030.06-R 。 35为中心距,标注为31.035± 1、落料凹模 (1)磨损后尺寸变大的:0 52.030-、052.025-、030.06-R 其计算公式为:A A A A δ+?-=0max )x ( 查表得:5.0x 1=、 5.0x 2=、75.0x 3= 取4/?=A δ 13.004/52.00 174.29)52.00.530(++=?-=A A

13.004/52.00 274.24)52.00.525(++=?-=A A 075.004/30.00 3775.5)30.00.756(++=?-=A A (2)磨损后尺寸不变的:31.035± 其计算公式为:A C C C δ5.0)5.0(min ±?+= 取4/?=A δ 0775.0354/62.05.0)62.05.069.34(±=?±?+=C C 2、落料凸模 落料凸模根据落料凹模的实际尺寸进行配作保证间隙值0.246~0.360mm 。 二、冲孔 10φ为未注公差尺寸,按IT14级确定其公差,因10φ为工件孔尺寸,故按基孔制标注为: 36.00 10+φ 1、 冲孔凸模 磨损后尺寸变小的:36.0010+φ 其计算公式:0min )x (A B B B δ-?+= 查表得:5.0x 1= 取4/?=A δ 009.0040/36.018.10)36.00.510(--=?+=B B 2、 冲孔凹模 冲孔凹模根据冲孔凸模的实际尺寸进行配作保证间隙值0.246~0.360mm 。 三、凸凹模 磨损后尺寸不变的:31.035± 其计算公式为:A C C C δ5.0)5.0(min ±?+= 取4/?=A δ 0775.0354/62.05.0)62.05.069.34(±=?±?+=C C

成型零件尺寸计算

3、 成型零件工件尺寸计算案例 —、塑料制品 制品如图1所示,材料为ABS 。以下计算相关模具凹模、型芯的直径和高(深)度、螺 纹直径以及孔的中心距尺寸。 图1制品尺寸 二、计算 确定模塑收缩率 查模具设计手册得知, ABS 的收缩率为0.4?0.8%。 收缩率的平均值为: % =0.6 % 确定制品尺寸公差等级,将尺寸按规定形式进行处理 查常用塑料模塑公差等级表, 对于ABS 塑件标注公差尺寸取 MT3,未注公差尺寸 取MT5级,以满足模具制造和成型工艺控制,满足制品要求。 查得制品未注公差尺寸的允许偏差为双向偏差形式, 按照尺寸形式的规定, 作如下 转换: 计算凹模、型芯工作尺寸 胃 一 b 取模具制造公差£ --。 Mos 和 10 30tOJ4 1、 2、 塑件外径 050土 0.32 -- 卩力0.32 讪 内部小孔 ^±0.14 ------ 耐 塑件高度 21±0.22

1)凹模尺寸3、

q 二[50.32 + 50 32 x 0.006 — |x D 64]*譽 =冗 (不保留小数位) (不保留小数位) 2)型芯尺寸 7 = [45 +45x0.006 + |x 0.36]_…, P = 45.5国购(保留一位小数) J Y J ;, =18+lSx0.006 + §x0.2] … =18.2丸2 (保留一位小数) = [7.36 + 7.86x0.006 + ¥x0?亞]耐 小型芯径向尺寸 丁 =8司刃(不保留小数位) 小型芯高度尺寸 % =[芯+ H 加CP +勢产 g =[;2 + 2xO.OC6-k|x0.2)_Q,(ji 两个小型芯固定孔的中心距 G = [£§十丄占瓦门土*务 073 S 诃+和心06]±手=30.2 ±0.035 取制造公差为± 0.01,因± 0.01 <± 0.035,满足要求,故最后确定两小型芯固定孔的中 心距为 S =30.2 + 0.01 4、计算螺纹型芯和螺距工作尺寸 查普通金属螺纹基本尺寸标准( GB197 — 81),得: 中=7.188; 久尢=d 大=8; °'卜=d 小=6.647; =螺距 p=1.25 径向尺寸 高度尺寸 大型芯径向尺寸 5=迟+乓$3+討严 大型芯高度尺寸 =2.2呦

冲模刃口尺寸的计算

冲模刃口尺寸的计算 一、尺寸计算原则 在确定冲模凸模和凹模刃口尺寸时,必须遵循以下原则: 1)根据落料和冲孔的特点,落料件的尺寸取决于凹模尺寸,因此落料模应先决定凹模尺寸, 用减小凸模尺寸来保证合理间隙;冲孔件的尺寸取决于凸模尺寸,故冲冲模应先决定凸模尺寸,用增大凹模尺寸来保证合理间隙。 2)根据凸、凹模刃口的磨损规律,凹模刃口磨损后使落料件尺寸变大,其刃口的基本尺寸应取接近或等于工件的最小极限尺寸;凸模刃口磨损后使冲孔件孔径减小,故应使刃口尺寸接近或等于工件的最大极限尺寸。 3)考虑工件精度与模具精度间的关系,在确定模具制造公差时,既要保证工件的精度要求,又能保证有合理的间隙数值。一般冲模精度较工件精度高2~3级。 1 卑微如蝼蚁、坚强似大象

二、尺寸计算方法 由于模具加工和测量方法的不同,可分为两类: 1.凸模与凹模分开加工 这种加工方法适用于圆形或简单规则形状的冲裁件。其尺寸计算公式如表2—27。 表2—27分开加工法凸、凹模工作部分尺寸和公差计算公式 D、?+d的形式。 注:计算时.需先将工件尺寸化成?- 卑微如蝼蚁、坚强似大象

卑微如蝼蚁、坚强似大象 2 表中 凹 凸、D D —一分别为落料凸、凹模的刃口尺寸(mm); 凹 凸、d d 一一分别为冲孔凸、凹模的刃口尺寸(mm); D —一落料件外形的最大极限尺寸(mm);d 一一冲孔件孔径的最小极限尺寸(mm); 凹凸、δδ—一分别为凸、凹模的制造公差(mm ),见表2-29、表2-29; ?一—零件(工件)的公差(mm );min 2c 一—最小合理间隙。

卑微如蝼蚁、坚强似大象 3 表2-28 规则形状(圆形、方形)冲裁凸模、凹模的极限偏差 (单位:mm ) 注: 1. 当 凸 δ+ 凹 δ>2 m ax c —min 2c 时,图纸只在凸模或凹模一个零件上标注偏差,而另一 件则注明配作间隙。 2. 本表适用于汽车、拖拉机行业。

成型零件尺寸计算

成型零件工件尺寸计算案例 一、塑料制品 制品如图1所示,材料为ABS。以下计算相关模具凹模、型芯的直径和高(深)度、螺纹直径以及孔的中心距尺寸。 图1制品尺寸 二、计算 1、确定模塑收缩率 查模具设计手册得知,ABS的收缩率为0.4~0.8%。 收缩率的平均值为: %=0.6% 2、确定制品尺寸公差等级,将尺寸按规定形式进行处理 查常用塑料模塑公差等级表,对于ABS塑件标注公差尺寸取MT3,未注公差尺寸取MT5级,以满足模具制造和成型工艺控制,满足制品要求。 查得制品未注公差尺寸的允许偏差为双向偏差形式,按照尺寸形式的规定,作如下转换: 塑件外径 内部小孔 塑件高度 3、计算凹模、型芯工作尺寸 取模具制造公差。 1)凹模尺寸

径向尺寸 = (不保留小数位) 高度尺寸 = (不保留小数位) 2)型芯尺寸 大型芯径向尺寸 = 45.5(保留一位小数) 大型芯高度尺寸 =18.2(保留一位小数) 小型芯径向尺寸 =8(不保留小数位) 小型芯高度尺寸 = 2.2 两个小型芯固定孔的中心距 =30.2±0.035 取制造公差为±0.01,因±0.01<±0.035,满足要求,故最后确定两小型芯固定孔的中心距为 4、计算螺纹型芯和螺距工作尺寸 查普通金属螺纹基本尺寸标准(GB197—81),得: =d中=7.188;=d大=8;=d小=6.647; =螺距p=1.25

查普通金属螺纹公差标准(GB197—81),得: b=0.2 =; 或查表4---5及表4---6: 得: =0.03 =0.02 =0.03 螺距公差=0.02 螺纹型芯大径 = ()-0.03=8.25-0.03 螺纹型芯中径d d=7.38-0.03 螺纹型芯小径d = ()-0.03=6. 89-0.03 螺距 = =1.260.01 5、零件图成型尺寸、结构尺寸和表面粗糙度的标注 凹模尺寸标注: 小型芯尺寸标注:

刃口尺寸计算

冲裁模具工作零件设计试题 11 刃口尺寸计算 采用分开加工,计算凸凹模尺寸: 凸、凹模的间隙值为: Z min =0.132mm Z max =0.240mm Z max -Z min =0.24-0.132=0.108mm 由查表可知:δD 凹=+0.03mm δD 凸=-0.02 mm X =0.5 δd 凹=+0.02mm δd 凸=-0.02 mm X =0.5 因为∣δD 凹∣+∣δD 凸∣=0.05mm ≤Z max -Z min , 同样∣δd 凹∣+∣δd 凸∣=0.04mm ≤Z max -Z min.故能满足分开加工的要求. 落料:D 凹=﹙D -X △﹚凹δ+0=﹙35-0.5×0.62﹚03.00+=34.6903.00+mm D 凸=﹙D -Z min ﹚0凸δ-=﹙34.69-0.132﹚002.0-=34.558002.0-mm 冲孔:d 凸=﹙d +X △﹚0凸δ-=﹙5+0.5×0.3﹚002.0-=5.15002.0-mm d 凹=﹙d +Z min ﹚凹δ+0=﹙5.15+0.132﹚02.00+=5.28202.00+mm 凸模型孔中心距: L =L ±△/8=18±0.05375mm 校名称 株洲职业技术学院 姓名 王荣贵 准考证号

垫片冲模凹模设计: 如图 1、厚度H 查表得K=0.42mm H=Kb=35×0.42=14.7mm≈15mm 长度和宽度相等。查表得W=24mm L=D+2W=35+2×24=83mm 为保证凹模强度,将尺寸放大到90mm后,凹模外形尺寸为:L×L×H=90mm×90mm×28mm 以下为凸凹模的三维立体图与工程图

刃口计算尺寸

1 f 附件1 冲裁模具工作零件设计试题 1 刃口尺寸计算结果 1. 请在试卷的标封处填写您的所在学校名称、姓名和准考证号 2. 将本文件名重新命名为考生的准考证号 解: 查表得:min Z =0.16mm ,max Z =0.19mm 。 查公差表可得各尺寸公差: 零件外形:052.0-24mm ,0 30.0-5mm ,043.0-15?mm ,025.01-R mm ,25.001+R mm 。 零件内形:08.005.4+?mm 。 (1)落料凹模的尺寸: 查表得尺寸0 52.0-24、043.0-15?、025.01-R 、25.001R 的磨损系数X 为0.5;030.0-5的磨损系数X 为0.75。 则:凹24=(24—0.5×0.52)4 52 .00+=23.7413.00+mm 凹15?=(15—0.5×0.43)443 .00 +=14.7911.00+mm 凹1R =(1—0.5×0.25)425.00 +=0.8806.00+mm 凹1R =(1+0.5×0.25)0 425.0-=1.13006.0-mm 凹5=(5+0.75×0.30)430.00+=5.2308.00+mm

2 (2)落料凸模的尺寸: 尺寸凸24、5凸、凸15?基本尺寸分别为:23.7413.00+mm 、5.2308.00+mm 、14.7911.00+mm , 按相应凸模尺寸配件,保证双面间隙早0.16~0.19mm 之间;尺寸1R 凸基本尺寸分别为: 0.8806.00+mm 、1.130 06.0-mm ,按相应凸模尺寸配作,保证双面间隙在0.18~0.095mm 之间。 (3)冲孔凸模的尺寸: 查表得尺寸08.005.4?的磨损系数X 为0.75,则: 凸5.4?=(4.5+0.75×0.08)040.08-=4.56002.0-mm (4)冲孔凹模的尺寸: 尺寸凹5.4?按相应凸模尺寸配作,保证双面间隙在0.16~0.19mm 之间。

计算冲裁凸模和凹模刃口尺寸

例题1、冲制如图所示垫圈,材料为Q235钢,料厚t=1mm ,计算冲裁凸模和凹模刃口尺寸。 解:外形φ30mm 属于落料,内形φ13mm 属于冲孔,外形φ30尺寸为未注公差尺寸,一般按IT14级确定其公差 .。查公差表得其公差值为0.52,因为外形尺寸,故按基轴制写为φ 30计算过程 如下: (1)落料φ 30mm :查表得: Z min =0.08 mm ,Z max =0.12mm ;δA =0.025mm ,δT =0.020mm ;x=0.5 校核条件: |δT |+|δA |=0.02+0.025=0.045;(Z max -Z min )=0.12-0.08=0.040 说明不满足|δT |+|δA |≤(Z max -Z min )条件,但因为相差不大,此时可调整如下: δT =0.4(Z max -Z min )=0.4×0.040=0.016mm δA =0.6(Z max -Z min )=0.6×0.040=0.024mm 将已知数据代入公式: 0min max 0min 0 max )()()(T T A Z x D Z D D x D D A T A δδδ--+-?-=-=?-= 得D A =(30-0.5×0.52) +00.024=29.74+00.024 mm D T =(29.74-0.08)0-0.016=29.660-0.016 mm (3) 冲孔φ 13 mm 查表得: Z min =0.08mm ,Z max =0.12mm ;δA =0.020mm ,δT =0.020mm ;x=0.5 校核条件: |δT |+|δA |=0.02+0.020=0.040;(Z max -Z min )=0.140-0.100=0.040 说明满足|δT |+|δA |≤(Z max -Z min )条件 将已知数据代入公式, d A =(13.22+0.08)+00.020=13.30 +00.020mm

成型零件工作尺寸计算实例

成型零件工作尺寸计算实例 如图所示塑件,其材料为U165绝缘酚醛塑料粉,求该塑件压缩模的成型零 件工作尺寸。已知mm D 10.038.0148--=,mm D 15.040.0227--=,mm d 20.00118+=,mm d 25 .010.028++=, mm C 13.033±=,mm h 26.00134=,mm h 18.00212=, ,mm H 020.0116-=,mm H 026.0238-=。 图6.14 塑件图 解: 1、 由已知条件,查得该塑料的收缩率为0.6~1.0%, 求塑料的平均收缩率 S=(0.6%+1.0%)/2=0.8% 2、 尺寸换算 将mm 10.038.048--φ换算为mm 0 28.09.47-φ; 将mm 15.040.027--φ换算为mm 025.085.26-φ; 将mm 25.010.08++φ换算为mm 15.00 1.8+φ; 模具制造公差取3/?=z δ,模具的磨损取δc =Δ/6 3、 型腔尺寸计算 Z S D D D M δ +??? ? ? ?-+=011143 =mm 3 28 .00 28.043%8.09.479.47+? ?? ???-?+ =mm 09 .0007.48+

Z S D D D M δ +??? ? ? ?-+=022243 =mm 3 25 .00 25.043%8.085.2685.26+? ?? ???-?+ =mm 08 .0088.26+ Z S H H H M δ 011132??? ? ? ?-+= =mm 3 20 .00 20.032%8.01616+? ?? ???-?+ =mm 07 .0099.15+ Z S H H H M δ 022232??? ? ? ?-+= =mm 3 26 .00 26.032%8.03838+? ?? ???-?+ =mm 09 .0013.38+ 4、 型芯尺寸计算 11143z S d d d M δ-??? ? ? ?++= =mm 0 3 20.020.043%8.01818- ??? ???+?+ =mm 007.029.18- 22243z S d d d M δ-??? ? ? ?++= =mm 0 3 15.015.043%8.01.81.8- ??? ???+?+ =mm 005.028.8-

凸凹模刃口尺寸的计算

凸凹模刃口尺寸的计算 1. 计算分析 (1) 模具的合理间隙值由模具刃口尺寸及其公差保证 (2) 间隙使材料和孔都带有锥度 1) 落料件大端尺寸等于凹模刃口尺寸 2) 冲孔件小端尺寸等于凸模刃口尺寸 (3) 在测量与使用中,落料件是以大端尺寸为基准,冲孔孔径是以小端尺寸为基准。 (4) 冲裁时,凸模越磨越小,凹模越磨越大,使间隙越来越大。 2. 计算原则 (1) 设计落料模时,以凹模为基准,间隙取在凸模上 设计冲孔模时,以凸模为基准,间隙取在凹模上 (2) 由于冲裁中凸凹模的磨损,设计落料模时,凹模公称尺寸应取工件尺寸公差范围内的较小尺寸;设 计冲孔模时,凸模公称尺寸应取工件尺寸公差范围内的较大尺寸 (3) 冲模刃口制造公差的确定 1) 零件精度与模具制造精度的关系 2) 零件没有标注公差时:a ① 对于非圆形件,按国标“非配合尺寸的公差数值”IT14级精度来处理,冲模则按IT11精度制造 ② 对于圆形件,一般可按IT6—7级精度制造模具 3. 计算方法 (1) 凸模凹模分开加工时尺寸与公差的确定: 1) 要求①分别标注凸模和凹模刃口尺寸与制造公差 (凸模p δ凹模d δ ) ②为了保证间隙值,必须满足下列条件 p δ+d δ≤max Z -min Z 式中: max Z ,min Z ——凸凹模之间最大,最小双面间隙。或取p δ=0.4(max Z -min Z ) d δ =0.6( max Z -min Z ) 2) 方法: ① 先确定基准件刃口的尺寸 ② 根据间隙确定另一刃口尺寸 ③ 落料时所取凹模刃口尺寸应靠近落料件公差范围的最小尺寸 ④ 冲孔时所取凸模刃口尺寸应靠近孔的公差范围的最大尺寸 ⑤ 不论是落料还是冲孔,冲模间隙均应采用合理间隙范围内的最小值。 3)计算公式 落料:设工件尺寸为 0ΔD - d D =(max D -? X )d δ÷0 p D =(d D -min Z )0p δ-=(max D -?X -min Z )0 p δ- 冲孔:设工件孔的尺寸为 ?+0d p d =(min d +?X )0p δ- d d =(p d +min Z )d δ÷0=(min d +?X +min Z )d δ÷0 式中:p d ,d d ——冲孔时凸凹模直径 p D ,d D ——落料时凸凹模尺寸 min d ——工件最小的孔径 max D ——工件最大的外径 例:图示垫圈,材料为 3A 钢,料厚 t=2毫米,凸凹模分别制造,试确定冲孔模和落料模的直径,垫圈的孔径是 24.005.12+φ外圆直径为0 34.035-φ

成型零件工作尺寸的计算

成型零件工作尺寸的计算 (**机电职业技术学院) (1)凹模径向尺寸的计算 设制品的基本尺寸Ls为最大尺寸,其公差⊿为负偏差,凹模的基本尺寸LM为最小尺寸,其公差δz为正偏差, (2)凹模深度尺寸的计算 设制品高度的基本尺寸Hs为最大尺寸,其公差⊿为负偏差。凹模深度基本尺寸HM为最小尺寸,其公差δz为正偏差, (3)型芯径向尺寸的计算 设制品孔的基本尺寸ls为最小尺寸,其公差⊿为正偏差,可得到型芯的径向基本尺寸lM,即: (4)型芯高度尺寸的计算 设制品孔深的基本尺寸hs为最小尺寸,其公差⊿为正偏差。型芯高度基本尺寸hM为最大尺寸,其公差δz为负偏差, (5)型芯之间或成型孔之间中心距尺寸的计算 塑料制品和模具上中心距尺寸的公差标注均采用双向等值公差±⊿/2和±δz/2表示。模具磨损的结果不会使中心距尺寸发生变化,在计算中心距尺寸时不必考虑磨损裕量。由于是双向等值公差,制品的基本尺寸Cs和模具的基本尺寸CM均为平均尺寸,故有: 例如图所示的制品,用最大收缩率为1%、最小收缩率为0.6%的塑料成型,试确定模具凹模的内径和深度、型芯的直径和高度以及两小孔的中心距。 解平均收缩率 设凹模制造精度取制品公差的1/4,型芯制造精度取制品公差的1/5,则有: 1)模具凹模直径为: 2)模具凹模深度为:

3)模具型芯直径为: 4)模具型芯高度为: 5)两型芯之间中心距的制造精度取制品公差的1/5,则有: 成型零件工件尺寸计算案例 (**电子机械高等专科学校) 一、塑料制品 制品如图1所示,材料为ABS。以下计算相关模具凹模、型芯的直径和高(深)度、螺纹直径以及孔的中心距尺寸。 图1制品尺寸 二、计算 1、确定模塑收缩率 查模具设计手册得知,ABS的收缩率为0.4~0.8%。 收缩率的平均值为: *%=0.6% 2、确定制品尺寸公差等级,将尺寸按规定形式进行处理

凸凹模刃口尺寸的计算

凸凹模刃口尺寸的计算 1.计算分析 (1)模具的合理间隙值由模具刃口尺寸及其公差保证 (2)间隙使材料和孔都带有锥度 1)落料件大端尺寸等于凹模刃口尺寸 2)冲孔件小端尺寸等于凸模刃口尺寸 (3)在测量与使用中,落料件是以大端尺寸为基准,冲孔孔径是以小端尺寸为基准。 (4)冲裁时,凸模越磨越小,凹模越磨越大,使间隙越来越大。 2.计算原则 (1)设计落料模时,以凹模为基准,间隙取在凸模上设计冲孔模时,以凸模为基准,间隙取在凹模上(2)由于冲裁中凸凹模的磨损,设计落料模时,凹模公称尺寸应取工件尺寸公差范围内的较小尺寸;设计冲孔 模时,凸模公称尺寸应取工件尺寸公差范围内的较大 尺寸 (3)冲模刃口制造公差的确定 1)零件精度与模具制造精度的关系 2)零件没有标注公差时: ①对于非圆形件,按国标“非配合尺寸的公差数值”IT14 级精度来处理,冲模则按IT11精度制造

② 对于圆形件,一般可按IT6—7级精度制造模具 3. 计算方法 (1) 凸模凹模分开加工时尺寸与公差的确定: 1) 要求①分别标注凸模和凹模刃口尺寸与制造公差 (凸模p δ凹模d δ) ②为了保证间隙值,必须满足下列条件 p δ+d δ≤max Z -min Z 式中:max Z ,min Z ——凸凹模之间最大,最小双面间隙。或取p δ=(max Z -min Z ) d δ=(max Z -min Z ) 2) 方法: ① 先确定基准件刃口的尺寸 ② 根据间隙确定另一刃口尺寸 ③ 落料时所取凹模刃口尺寸应靠近落料件公差范围的最小尺寸 ④ 冲孔时所取凸模刃口尺寸应靠近孔的公差范围的最大尺寸 ⑤ 不论是落料还是冲孔,冲模间隙均应采用合理间隙范围内的最小值。 3)计算公式 落料:设工件尺寸为0 ΔD - d D =(max D -?X )d δ÷0

凸模与凹模刃口尺寸的确定

凸模与凹模刃口尺寸的确定 凸模和凹模的刃口尺寸和公差,直接影响冲裁件的尺寸精度。模具的合理间隙值也靠凸、凹模刃口尺寸及其公差来保证。因此,正确确定凸、凹模刃口尺寸和公差,是冲裁模设计中的一项重要工作。 2.4.1 凸、凹模刃口尺寸计算原则 由于凸、凹模之间存在着间隙,所以冲裁件断面都带有锥度。但在冲裁件尺寸的测量和使用中,则是以光亮带的尺寸为基准。 落料件的光亮带处于大端尺寸,其光亮带是因凹模刃口挤切材料产生的,且落料件的大端(光面)尺寸等于凹模尺寸。 冲孔件的光亮带处于小端尺寸,其光亮带是凸模刃口挤切材料产生的,且冲孔件的小端(光面)尺寸等于凸模尺寸。 冲裁过程中,凸、凹模要与冲裁零件或废料发生摩擦,凸模轮廓越磨越小,凹模轮廓越磨越大,结果使间隙越用越大。因此,确定凸、凹模刃口尺寸应区分落料和冲孔工序,并遵循如下原则: 1.设计落料模先确定凹模刃口尺寸。以凹模为基准,间隙取在凸模上,即冲裁间隙通过减小凸模刃口尺寸来取得。设计冲孔模先确定凸模刃口尺寸。以凸模为基准,间隙取在凹模上,冲裁间隙通过增大凹模刃口尺寸来取得。 2.根据冲模在使用过程中的磨损规律,设计落料模时,凹模基本尺寸应取接近或等于工件的最小极限尺寸;设计冲孔模时,凸模基本尺寸则取接近或等于工件孔的最大极限尺寸。这样,凸、凹在磨损到一定程度时,仍能冲出合格的零件。 模具磨损预留量与工件制造精度有关。用x、Δ表示,其中Δ为工件的公差值,x为磨损系数,其值在0.5~1之间,根据工件制造精度进行选取: 工件精度IT10以上X=1 工件精度IT11~IT13 X=0.75 工件精度IT14 X=0.5 3.不管落料还是冲孔,冲裁间隙一般选用最小合理间隙值(Zmin)。 4.选择模具刃口制造公差时,要考虑工件精度与模具精度的关系,即要保证工件的精度要求,又要保证有合理的间隙值。一般冲模精度较工件精度高2~4级。对于形状简单的圆形、方形刃口,其制造偏差值可按IT6~IT7级来选取;对于形状复杂的刃口制造偏差可按工件相应部位公差值的1/4来选取;对于刃口尺寸磨损后无变化的制造偏差值可取工件相应部位公差值的1/8并冠以(±)。 5.工件尺寸公差与冲模刃口尺寸的制造偏差原则上都应按“入体”原则标注为单向公差,所谓“入体”原则是指标注工件尺寸公差时应向材料实体方向单向标注。但对于磨损后无变化的尺寸,一般标注双向偏差。 2.4.2 凸、凹模刃口尺寸的计算方法 由于冲模加工方法不同,刃口尺寸的计算方法也不同,基本上可分为两类。 1.按凸模与凹模图样分别加工法 这种方法主要适用于圆形或简单规则形状的工件,因冲裁此类工件的凸、凹模制造相对简单,精度容易保证,所以采用分别加工,设计时,需在图纸上分别标注凸模和凹模刃口尺寸及制造公差。 冲模刃口与工件尺寸及公差分布情况如图2.4.1所示。其计算公式如下:

成型零部件尺寸计算

模具工作部分尺寸的确定(平均值法) 1、模具的成型零部件主要是型腔和型芯,模具工作部分尺寸的确定就是计算其长、宽、高以及中心距尺寸。 2、影响塑件尺寸精度的因素有成型零件的制造误 差 δ、成型零件的磨损Cδ和塑料的收缩率S。设计时 Z 一般应将成型零件的制造公差控制在塑件相应公差?的1/3左右,只考虑与塑件脱模方向平行的表面的磨损,对垂直于脱模方向的表面的磨损则予以忽略。 3、采用平均值法计算模具工作部分尺寸时,对塑件尺寸和成型零部件的尺寸偏差统一按“入体”原则标注,即: ①凡轴类结构,最大尺寸为基本尺寸,公差为负 偏差; ②凡孔类结构,最小尺寸为基本尺寸,公差为正 偏差; ③中心距偏差为双向对称分布; ★若塑件尺寸不满足要求,需要进行转化,才可用于按平均值法的计算。

4、 计算实例:下图为题干三维图沿某一直径的截面尺寸图,忽略圆倒角,偏差取小数后两位。 已知: 塑件的平均收缩率005.0S =;制造公差3?=Z δ; 磨损量取 图6-45斜滑块侧向分型机构 凸模 2-辦合模 3-模套; 以下公式供大家选择使用: 1、 型腔径向尺寸:()()C Z S M S L L δδ++?-+=2 1 1 2、 型芯径向尺寸: ()()C Z S M S l l δδ++?+ +=2 1 1 3、 型腔深度尺寸:()()Z S M S H H δ+?-+=2 11 4、 型芯高度尺寸:()()Z S M S h h δ+?++=2 11 5、 中心距尺寸:()S C C S M +=1 式中:M M M M M C h H l L 、、、、分别为模具型腔径向尺寸、