实用文档之常用表面热处理及金属表面处理工艺

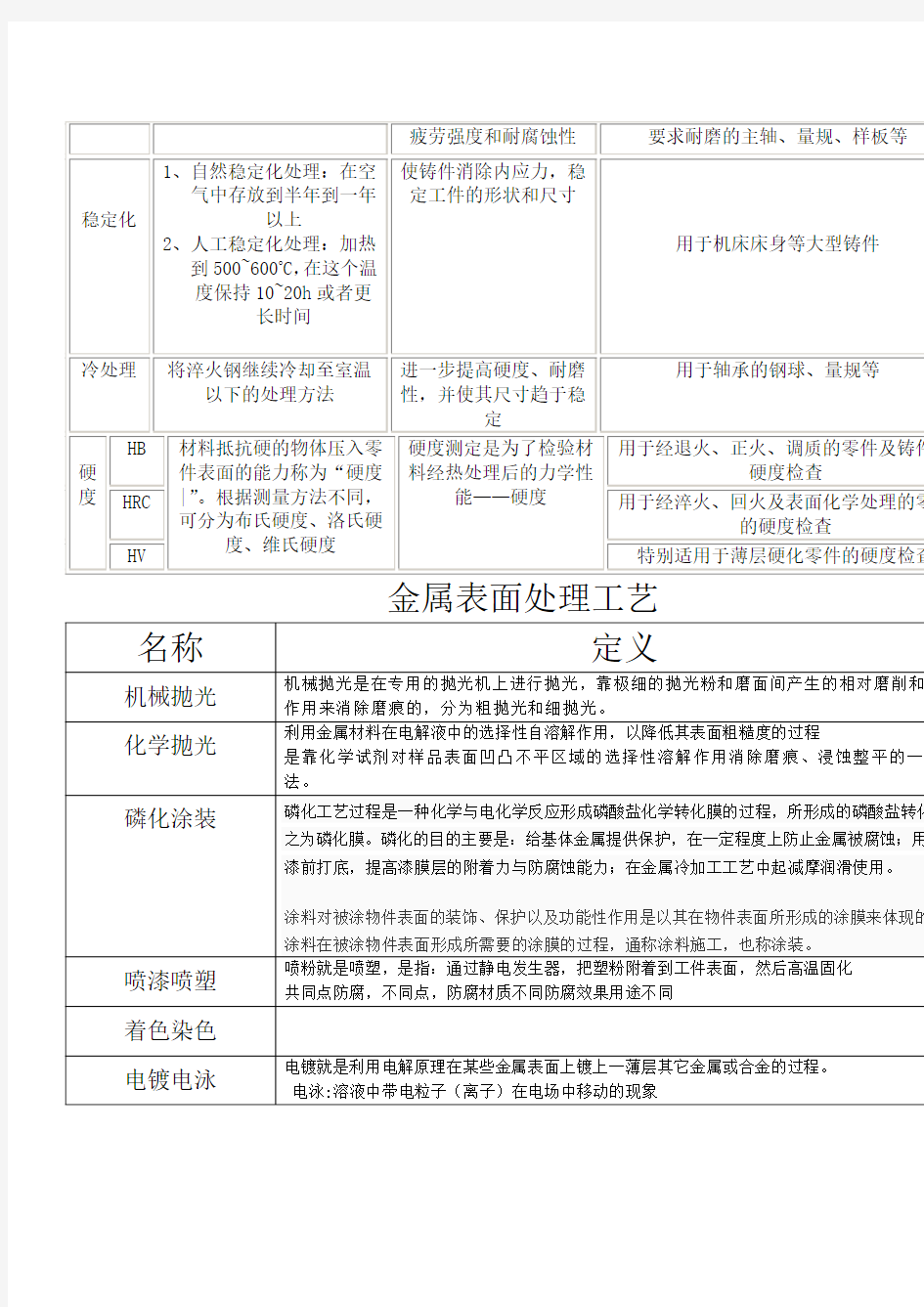

金属表面处理工艺

常见金属表面处理的种类

金属表面处理的种类 电镀 镀层金属或其他不溶性材料做阳极,待镀的工件做阴极,镀层金属的阳离子在待镀工件表面被还原形成镀层。为排除其它阳离子的干扰,且使镀层均匀、牢固,需用含镀层金属阳离子的溶液做电镀液,以保持镀层金属阳离子的浓度不变。电镀的目的是在基材上镀上金属镀层,改变基材表面性质或尺寸。电镀能增强金属的抗腐蚀性(镀层金属多采用耐腐蚀的金属)、增加硬度、防止磨耗、提高导电性、润滑性、耐热性、和表面美观。 电泳 电泳是电泳涂料在阴阳两极,施加于电压作用下,带电荷涂料离子移动到阴极,并与阴极表面所产生之碱性作用形成不溶解物,沉积于工件表面。 电泳表面处理工艺的特点: 电泳漆膜具有涂层丰满、均匀、平整、光滑的优点,电泳漆膜的硬度、附着力、耐腐、冲击性能、渗透性能明显优于其它涂装工艺。电泳工艺优于其他涂装工艺。 镀锌 镀锌是指在金属、合金或者其它材料的表面镀一层锌以起美观、防锈等作用的表面处理技术。现在主要采用的方法是热镀锌。 电镀与电泳的区别 电镀就是利用电解原理在某些金属表面上镀上一薄层其它金属或合金的过程。 电泳:溶液中带电粒子(离子)在电场中移动的现象。溶液中带电粒子(离子)在电场中移动的现象。利用带电粒子在电场中移动速度不同而达到分离的技术称为电泳技术。 电泳又名——电着 (著),泳漆,电沉积。 发黑 钢制件的表面发黑处理,也有被称之为发蓝的。其原理是将钢铁制品表面迅速氧化,使之形成致密的氧化膜保护层,提高钢件的防锈能力。

发黑处理现在常用的方法有传统的碱性加温发黑和出现较晚的常温发黑两种。但常温发黑工艺对于低碳钢的效果不太好。A3钢用碱性发黑好一些。 在高温下(约550℃)氧化成的四氧化三铁呈天蓝色,故称发蓝处理。在低温下(约3 50℃)形成的四氧化三铁呈暗黑色,故称发黑处理。在兵器制 造中,常用的是发蓝处理;在工业生产中,常用的是发黑处理。 采用碱性氧化法或酸性氧化法;使金属表面形成一层氧化膜,以防止金属表面被腐蚀,此处理过程称为“发蓝”。黑色金属表面经“发蓝”处理后所形成的氧化膜,其外层主要是四氧化三铁,内层为氧化亚铁。 发蓝(发黑)的操作流程: 工件装夹→去油→清洗→酸洗→清洗→氧化→清洗→皂化→热水煮洗→检查。 所谓皂化,是用肥皂水溶液在一定温度下浸泡工件。目的是形成一层硬脂酸铁薄膜,以提高工件的抗腐蚀能力。 金属表面着色 金属表面着色,顾名思义就是给金属表面“涂”上颜色,改变其单一的、冰冷的金属色泽,代之以五颜六色,满足不同行业的不同需求。 给金属着色后一般都增加了防腐能力,有的还增加了抗磨能力。但表面彩色技术主要的应用还在装饰领域,即用来美化生活,美化社会。 抛丸 抛丸的原理是用电动机带动叶轮体旋转(直接带动或用V型皮带传动),靠 离心力的作用,将直径约在0.2~3.0的弹丸(有铸钢丸、钢丝切丸、不锈钢丸 等不同类型)抛向工件的表面,使工件的表面达到一定的粗糙度,使工件变得 美观,或者改变工件的焊接拉应力为压应力,提高工件的使用寿命。通过提高工件表面的粗糙度,也提高了工件后续喷漆的漆膜附着力。其寓意即为抛丸处理可以为喷漆工艺的前道工序。 喷砂 喷砂是采用压缩空气为动力,以形成高速喷射束将喷料(铜矿砂、石英砂、金刚砂、铁砂、海南砂)高速喷射到需要处理的工件表面,使工件表面的外 表面的外表或形状发生变化,由于磨料对工件表面的冲击和切削作用,使工件

热处理工艺规范(最新)

华尔泰经贸有限公司铸钢件产品热处理艺规范 随着铸造件产品种类增多,对外业务增大,方便更好的管理铸造件产品,特制定本规定,要求各部门严格按照规定执行。 1目的: 为确保铸钢产品的热处理质量,使其达到国家标准规定的力学性能指标,以满足顾客的使用要求,特制定本热处理工艺规范。2范围 本规范适用于本公司生产的各种精铸、砂铸产品的热处理,材质为各种低碳钢、中碳钢、低合金钢、中合金钢、高合金钢、铸铁及有色合金。 3术语 3.1退火:指将铸钢产品加热到规定的温度范围,经保温一段时间后, 降温出炉的操作工艺。 3.2正火:指将铸钢产品加热到规定的温度范围,经保温一段时间后, 从炉中取出,在空气中冷却下来的操作工艺。 3.3淬火:指将铸钢产品加热到规定的温度范围,经保温一段时间后, 快速冷却的操作工艺。 3.4回火:指将淬火后的铸钢产品加热到规定的温度范围,经保温一 段时间后出炉,冷却到室温的操作工艺。 3.5调质:淬火+回火 4 职责

4.1热处理操作工艺由公司技术部门负责制订。 4.2热处理操作工艺由生产部门负责实施。 4.3热处理操作者负责教填写热处理记录,并将自动记录曲线转换到 热处理记录上。 4.4检验员负责热处理试样的力学性能检测工作,负责力学性能检测 结论的记录以及其它待检试样的管理。 5 工作程序 5.1每次装炉前应对设备进行检查,把炉底板上的氧化渣清除干净, 错位炉底板应将其复位后再装,四周应留有足够的间隙,轻拿轻放,装炉应结实,摆放合理。 5.2装炉时大铸件产品放在下面,对易产生热处理变形的铸件,必须 作好防变形或反变形处理,力学性能试样应装在高温区,对特别小的铸件采用铁桶或其它框类工装集中盛放。 5.3炉车上的铸钢件入炉时,应缓慢推进,仔细观察铸钢件是否与炉 壁碰撞,关闭炉门,通电后应经常观察炉内工作状况。 5.4作好铸件产品后续热处理的准备工作,严格控制出炉温度,对水 淬铸件应控制入水时间,水池应有足够水量,以保证淬火质量。 5.5作业计划应填写同炉热处理铸件产品的材质、名称、规格、数量、 时间等要素,热处理园盘记录纸可多次使用,但每处理一次都必须与热处理工艺卡上的记录曲线保持一致。 6 不合格品的处置 6.1热处理试样检验不合格,应及时通知相关部门。

常用材料热处理工艺

常用材料热处理工艺 Prepared on 22 November 2020

常用材料热处理工艺二、ASTM A182 F22 1.退火(A)≥90±10℃炉冷; 2.回火(T)≥675℃ 3.HB≤170(一级)156~207(三级) 三、ASTM A694 F60,F52 1.N+T或Q+T N(Q):920±10℃保温,空冷(水淬) T:≥540±10℃保温,空冷 2.HB实测 四、16MnJB4726-2000 或N+T N:930±10℃保温,空冷 T:≥600±10℃保温空冷 2.HB:121~178 五、16MnDJB4727-2000 1.Q+T Q:930±10℃保温,水冷 T:≥600±10℃保温空冷 2.HB实测 六、A105ASTM A105-2002 1.正火(N):900±10℃保温,空冷

2:HB:137~187 七、20# JB4726-2000 1.正火(N):910±10℃保温,空冷 2.HB:106~159 八、LF2ASTM A350 LF2 1.淬火+回火(Q+T) Q:870~940℃保温,水冷 T:540~665℃保温,空冷 2.HB≤197 九、LF3ASTM A350-2002b 1.淬火+回火(Q+T) Q:870~940℃保温,水冷 T:540~665℃保温,空冷 2.HB≤197 十、15CrMo JB4726-2000 1.淬火+回火(Q+T) Q:900±10℃保温,水冷 T:≥620℃保温,空冷 2.HB:118~180 十一、1Cr5Mo JB4726-2000 1.淬火+回火: Q:880~900℃,保温,水冷

常用材料热处理

常用材料热处理

材料热处理中的特性: 淬透性(可淬性):指钢接受淬火的能力 零件尺寸越大,内部热容量也越大,淬火时冷却速度越慢,因此,淬透层越薄,性能越差,这种现象叫做“钢材的尺寸效应”。但淬透性大的钢,尺寸效应不明显。 由于碳钢的淬透性低,在设计大尺寸零件时用碳钢正火比调质更经济。 常用钢种的临界淬透直径De mm 常用材料的工作条件和热处理 渗碳钢:(含碳量0.1~0.25%) 10、15、20、 15Cr、20Cr、20Mn2、20CrMn、20CrMnVB 25MnTiB、18CrMnTi、20CrMnTi、20CrMnMo 30CrMnTi、20Cr2Ni4A、12CrNi3A、18Cr2Ni4W A

渗碳钢在高温下长时间保温,晶粒易于长大,恶化钢的性能。 表面含碳量在0.85~1.05%,表层硬度≥56~65(HRC) 心部含碳量在0.18~0.25%,HRC30~45 含碳量在0.3%时,HRC30~47 常用渗碳钢渗碳后的硬度 调质钢(含碳量0.25~0.5%) 40、45、40Cr、50Mn2、35CrMo、30CrMnSi、 40CrMnMo、40MnB、40MnVB、40CrNiMoA 38CrMoAlA 碳素调质钢淬透性低。 常用调质钢的调质硬度 调质钢对表面耐磨性要求较高时还需高频淬火,要求耐磨性更高时则需渗氮。

弹簧钢含碳量:碳素弹簧钢0.6~0.9% 合金弹簧钢0.45-0.7% 弹簧钢的选用: 钢丝直径<12~15mm 65、75 弹簧≤25mm 65Mn、55Si2Mn 60Si2Mn、70Si3MnA 钢丝直径≤30mm 50CrVA、50CrMnVA 重要弹簧 60Si2CrVA、65Si2MnVA 弹簧钢的热处理一般是淬火加中温回火 热处理的硬度一般为 HRC41-48 对于一般小弹簧(钢丝截面D<10mm)不淬火,只作250~300去应力处理。 65Mn淬硬性好,硬度≥HRC59。 轴承钢含碳量0.95~1.10% 含铬量0.5~1.65% GCr9 GCr15 GCr15SiMn GsiMnV GMnMoVRE GSiMnMoV GSiMnVRE GSiMnMoVRE GMnMoV 轴承承受高压集中周期性交变载荷,由转动和滑动产生极大的摩擦。 轴承钢一般首先进行球化退火—淬火—低温回火,硬度为HRC61-65。

常见金属表面处理工艺

金属表面处理种类简介 电镀 镀层金属或其她不溶性材料做阳极,待镀得工件做阴极,镀层金属得阳离子在待镀工件表面被还原形成镀层。为排除其它阳离子得干扰,且使镀层均匀、牢固,需用含镀层金属阳离子得溶液做电镀液,以保持镀层金属阳离子得浓度不变。电镀得目得就是在基材上镀上金属镀层,改变基材表面性质或尺寸。电镀能增强金属得抗腐蚀性(镀层金属多采用耐腐蚀得金属)、增加硬度、防止磨耗、提高导电性、润滑性、耐热性、与表面美观。 电泳 电泳就是电泳涂料在阴阳两极,施加于电压作用下,带电荷涂料离子移动到阴极,并与阴极表面所产生之碱性作用形成不溶解物,沉积于工件表面。 电泳表面处理工艺得特点: 电泳漆膜具有涂层丰满、均匀、平整、光滑得优点,电泳漆膜得硬度、附着力、耐腐、冲击性能、渗透性能明显优于其它涂装工艺。电泳工艺优于其她涂装工艺。 镀锌 镀锌就是指在金属、合金或者其它材料得表面镀一层锌以起美观、防锈等作用得表面处理技术。现在主要采用得方法就是热镀锌. 电镀与电泳得区别 电镀就就是利用电解原理在某些金属表面上镀上一薄层其它金属或合金得过程。 电泳:溶液中带电粒子(离子)在电场中移动得现象。溶液中带电粒子(离子)在电场中移动得现象。利用带电粒子在电场中移动速度不同而达到分离得技术称为电泳技术. 电泳又名—-电着 (著),泳漆,电沉积。 发黑 钢制件得表面发黑处理,也有被称之为发蓝得。其原理就是将钢铁制品表面迅速氧化,使之形成致密得氧化膜保护层,提高钢件得防锈能力. 发黑处理现在常用得方法有传统得碱性加温发黑与出现较晚得常温发黑两种。但常温发黑工艺对于低碳钢得效果不太好。A3钢用碱性发黑好一些。

热处理工艺规程(工艺参数)

热处理工艺规程(工艺参数) 编制: 审核: 批准: 生效日期:

受控标识处: 分发号: 目录 1.主题内容与适用范围 (1) 2.常用钢淬火、回火温度 (1) 2.1要求综合性能的钢种 (1) 2.2要求淬硬的钢种 (4) 2.3要求渗碳的钢种 (6) 2.4几点说明 (6) 3.常用钢正火、回火及退火温度 (7) 3.1要求综合性能的钢种 (7) 3.2其它钢种 (8) 3.3几点说明 (8) 4.常用钢去应力温度 (10) 5.各种热处理工序加热、冷却范围 (12) 5.1淬火………………………………………………………………………………………………1 2 5.2 正火及退火 (14) 5.3回火、时效及去应力 (15) 5.4工艺规范的几点说明 (16) 6.化学热处理工艺规范 (17) 6.1氮化 (17) 6.2渗碳 (20)

7.锻模热处理工艺规范 (22) 7.1锻模及胎模 (22) 7.2切边模 (24) 7.3锻模热处理注意事项 (25) 8.有色金属热处理工艺规范 (26) 8.1铝合金的热处理 (26) 8.2铜及铜合金 (26) 9.几种钢锻后防白点工艺规范 (27) 9.1第Ⅰ组钢 (27) 9.2第Ⅱ组钢 (28) 1.主题内容与适用范围 本标准为“热处理工艺规程”(工艺参数),它主要以企业标准《金属材料技术条件》B/HJ-93年版所涉及的金属材料和技术要求为依据(不包括高温合金),并收集了我公司生产常用的工具、模具及工艺装备用的金属材料。 本标准适用于汽轮机、燃气轮机产品零件的热处理生产。 2.常用钢淬火、回火温度 2.1 要求综合性能的钢种:

金属表面处理汇总

金属表面处理 一、预处理 1、表面处理 通常金属表面会附有尘埃、油污、氧化皮、锈蚀层、污染物、盐份或松脱的旧漆膜。其中氧化皮是比较常见但最容易被忽略的部分。氧化皮是在钢铁高温锻压成型时所产生的一层致密氧化层,通常附着比较牢固,但相比钢铁本身则较脆,并且其本身为阴极,会加速金属腐蚀。如果不清除这些物质,直接涂装,势必会影响整个涂层的附着力及防腐能力。金属表面预处理方法主要有人工、机械、喷射、化学方法。据统计,大约有70%以上的油漆问题是由于不适当的表面处理所引起的。因此,对于一个金属防腐涂装油漆系统的性能体现,合适的表面处理是至关重要的。 2、钢材锈蚀等级 钢材表面的四个锈蚀等级分别以A、B、C和D表示。 A:全面地覆盖着氧化皮而几乎没有铁锈的钢材表面; B:已发生锈蚀,并且部分氧化皮已经剥落的钢材表面; C:氧化皮已因锈蚀而剥落,或者可以刮除,并且有少量点蚀的钢材表面; D:氧化皮已因锈蚀而全面剥离,并且已普遍发生点蚀的钢材表面。 3、清理等级也即清洁度 国际标准代表性的有两种:一种是美国85年制订“SSPC-”,第二种是瑞典76年制订的“Sa-”,它分为四个等级分别为Sa1、Sa2、Sa2.5、Sa3,为国际惯常通用标准,详细介绍如下:Sa1级——相当于美国SSPC—SP7级。采用一般简单的手工刷除、砂布打磨方法,这是四种清洁度中度最低的一级,对涂层的保护仅仅略好于未采用处理的工件。Sa1级处理的技术标准:工件表面应不可见油污、油脂、残留氧化皮、锈斑、和残留油漆等污物。Sa1级也叫做手工刷除清理级(或清扫级); Sa2级——相当于美国SSPC—SP6级。采用喷砂清理方法,这是喷砂处理中最低的一级,即一般的要求,但对于涂层的保护要比手工刷除清理要提高许多。Sa2级处理的技术标准:工件表面应不可见油腻、污垢、氧化皮、锈皮、油漆、氧化物、腐蚀物、和其它外来物质(疵点除外),但疵点限定为不超过每平方米表面的33%,可包括轻微阴影;少量因疵点、锈蚀引起的轻微脱色;氧化皮及油漆疵点。如果工件原表面有凹痕,则轻微的锈蚀和油漆还会残留在凹痕底部。Sa2级也叫商品清理级(或工业级)。 Sa2.5级——是工业上普遍使用的并可以作为验收技术要求及标准的级别。Sa2.5级也叫近白清理级(近白级或出白级)。Sa2.5级处理的技术标准:同Sa2要求前半部一样,但疵点限定为不超过每平方米表面的5%,可包括轻微暗影、少量因疵点、锈蚀引起的轻微脱色;氧化皮及油漆疵点。 Sa3级——级相当于美国SSPC—SP5级,是工业上的最高处理级别,也叫做白色清理级(或白色级)。Sa3级处理的技术标准:与Sa2.5级一样,但5%的阴影、疵点、锈蚀等疵点不得存在了。 国家标准GB/T 8923.1-2011、GB/T 8923.2-2008、GB/T 8923.3-2009、GB/T 8923.4-2013规定了除锈等级和质量等级。 4、喷砂 喷砂是采用压缩空气为动力形成高速喷射束,将喷料(铜矿砂、石英砂、铁砂、海砂、金刚砂等)等高速喷射到需处理工件表面,使工件外表面的外表发生变化,由于磨料对工件表面的冲击和切削作用,使工件表面获得一定的清洁度和不同的粗糙度,使工件表面的机械性能得到改善,因此提高了工件的搞疲劳性,增加了它和涂层之间的附着力,延长了涂膜的耐久性,也有利于涂料的流平和装饰。 (1)与其它前处理工艺(如酸洗、工具清理)对比 1 ) 喷砂处理是最彻底、最通用、最迅速、效率最高的清理方法。 2 ) 喷砂处理可以在不同粗糙度之间任意选择,而其它工艺是没办法实现这一点的,手工打磨可 以打出毛面但速度太慢动作,化学溶剂清理则清理表面过于光滑不利于涂层粘接。

金属表面处理方式详解

电镀/电泳/锌镀/发黑/金属表面着色/抛丸/喷砂/喷丸/磷化/钝化电镀 镀层金属或其他不溶性材料做阳极,待镀的工件做阴极,镀层金属的阳离子在待镀工件表面被还原形成镀层。为排除其它阳离子的干扰,且使镀层均匀、牢固,需用含镀层金属阳离子的溶液做电镀液,以保持镀层金属阳离子的浓度不变。电镀的目的是在基材上镀上金属镀层,改变基材表面性质或尺寸。电镀能增强金属的抗腐蚀性(镀层金属多采用耐腐蚀的金属)、增加硬度、防止磨耗、提高导电性、润滑性、耐热性、和表面美观。 电泳 电泳是电泳涂料在阴阳两极,施加于电压作用下,带电荷之涂料离子移动到阴极,并与阴极表面所产生之碱性作用形成不溶解物,沉积于工件表面。 电泳表面处理工艺的特点: 电泳漆膜具有涂层丰满、均匀、平整、光滑的优点,电泳漆膜的硬度、附着力、耐腐、冲击性能、渗透性能明显优于其它涂装工艺。 镀锌 镀锌是指在金属、合金或者其它材料的表面镀一层锌以起美观、防锈等作用的表面处理技术。现在主要采用的方法是热镀锌。 电镀与电泳的区别 电镀就是利用电解原理在某些金属表面上镀上一薄层其它金属或合金的过程。 电泳:溶液中带电粒子(离子)在电场中移动的现象。溶液中带电粒子(离子)在电场中移动的现象。利用带电粒子在电场中移动速度不同而达到分离的技术称为电泳技术。 电泳又名——电着 (著),泳漆,电沉积。

发黑 钢制件的表面发黑处理,也有被称之为发蓝的。其原理是将钢铁制品表面迅速氧化,使之形成致密的氧化膜保护层,提高钢件的防锈能力。发黑处理现在常用的方法有传统的碱性加温发黑和出现较晚的常温发黑两种。 但常温发黑工艺对于低碳钢的效果不太好。A3钢用碱性发黑好一些。 在高温下(约550℃)氧化成的四氧化三铁呈天蓝色,故称发蓝处理。在低温下(约3 50℃)形成的四氧化三铁呈暗黑色,故称发黑处理。在兵器制造中,常用的是发蓝处理;在工业生产中,常用的是发黑处理。 采用碱性氧化法或酸性氧化法;使金属表面形成一层氧化膜,以防止金属表面被腐蚀,此处理过程称为“发蓝”。黑色金属表面经“发蓝”处理后所形成的氧化膜,其外层主要是四氧化三铁,内层为氧化亚铁。 发蓝(发黑)的操作流程: 工件装夹→去油→清洗→酸洗→清洗→氧化→清洗→皂化→热水煮洗→检查。 所谓皂化,是用肥皂水溶液在一定温度下浸泡工件。目的是形成一层硬脂酸铁薄膜,以提高工件的抗腐蚀能力。 金属表面着色 金属表面着色,顾名思义就是给金属表面“涂”上颜色,改变其单一的、冰冷的金属色泽,代之以五颜六色,满足不同行业的不同需求。给金属着色后一般都增加了防腐能力,有的还增加了抗磨能力。但表面彩色技术主要的应用还在装饰领域,即用来美化生活,美化社会。 抛丸

金属表面处理工艺有哪些,常见金属表面处理方法

金属表面处理工艺有哪些_常见金属表面处理方法有哪些 金属表面在各种热处理、机械加工、运输的过程中,不可避免地会产生腐蚀、随着油污和杂质等,产生氧化现象,这就需要进行表面处理。 金属表面处理有很多种,按照其特性的不同可分为溶剂清洗、机械处理和化学处理三大类。根据不同氧化程度的金属表面,应采用不同的处理方式。如对于较薄的氧化层可采用溶剂清洗、机械处理和化学处理,或者直接采用化学处理,对于严重氧化的金属表面,由于氧化层较厚,如果直接采用溶剂清洗和化学处理,不但处理不彻底,还会浪费大量的清洗剂和化学剂,最好先采用机械处理。 溶剂清洗是对使用溶剂对金属表面进行清洗的一种处理方法,该方法可以有效去除工件表面的油污、杂质和氧化层,使工件表面获得清洁。经溶剂清洗后的金属表面具有高度活性,更容易受到灰尘、湿气的污染,所以处理后的工件还要进行喷涂、喷涂等表面处理,提高工件的抗腐蚀能力。 金属的表面处理有哪些? 不锈钢:电镀、抛光、拉丝、电泳、PVD、蚀刻、彩色钝化 铝合金:阳极氧化、电镀、蚀刻 镁合金:电镀、钝化皮膜 钛合金:电镀、阳极氧化 锌合金:电镀、钝化 铸铝:电镀、阳极氧化 钢铁:钝化、磷化 电镀 镀层金属或其他不溶性材料做阳极,待镀的工件做阴极,镀层金属的阳离子在待镀工件表面被还原形成镀层。为排除其它阳离子的干扰,且使镀层均匀、牢固,需用含镀层金属阳离子的溶液做电镀液,以保持镀层金属阳离子的浓度不变。电镀的目的是在基材上镀上金属镀层,改变基材表面性质或尺寸。电镀能增强金属的抗腐蚀性(镀层金属多采用耐腐蚀的金属)、增加硬度、防止磨耗、提高导电性、润滑性、耐热性、和表面美观。 电泳 电泳是电泳涂料在阴阳两极,施加于电压作用下,带电荷涂料离子移动到阴极,并与阴极表面所产生之碱性作用形成不溶解物,沉积于工件表面。 电泳表面处理工艺的特点: 电泳漆膜具有涂层丰满、均匀、平整、光滑的优点,电泳漆膜的硬度、附着力、耐腐、冲击性能、渗透性能明显优于其它涂装工艺。电泳工艺优于其他涂装工艺。 镀锌 镀锌是指在金属、合金或者其它材料的表面镀一层锌以起美观、防锈等作用的表面处理技术。现在主要采用的方法是热镀锌。 电镀与电泳的区别 电镀就是利用电解原理在某些金属表面上镀上一薄层其它金属或合金的过程。

常用材料热处理工艺完整版

常用材料热处理工艺 Document serial number【NL89WT-NY98YT-NC8CB-NNUUT-NUT108】

常用材料热处理工艺二、ASTM A182 F22 1.退火(A)≥90±10℃炉冷; 2.回火(T)≥675℃ 3.HB≤170(一级)156~207(三级)三、ASTM A694 F60,F52 1.N+T或Q+T N(Q):920±10℃保温,空冷(水淬) T:≥540±10℃?保温,空冷 2.HB实测 四、16MnJB4726-2000 或N+T N:930±10℃保温,空冷 T:≥600±10℃保温空冷 2.HB:121~178 五、16MnDJB4727-2000 1.Q+T Q:930±10℃?保温,水冷 T:≥600±10℃保温空冷 2.HB实测 六、A105ASTM A105-2002

1.正火(N):900±10℃保温,空冷 2:HB:137~187 七、20# JB4726-2000 1.正火(N):910±10℃保温,空冷 2.HB:106~159 八、LF2ASTM A350 LF2 1.淬火+回火(Q+T) Q:870~940℃?保温,水冷 T:540~665℃?保温,空冷 2.HB≤197 九、LF3ASTM A350-2002b 1.淬火+回火(Q+T) Q:870~940℃?保温,水冷 T:540~665℃?保温,空冷 2.HB≤197 十、15CrMo JB4726-2000 1.淬火+回火(Q+T) Q:900±10℃?保温,水冷 T:≥620℃?保温,空冷 2.HB:118~180 十一、1Cr5Mo JB4726-2000 1.淬火+回火:

常用材料热处理工艺

常用材料热处理工艺二、ASTM A182 F22 1.退火(A)≥90±10℃炉冷; 2.回火(T)≥675℃ 3.HB≤170(一级)156~207(三级) 三、ASTM A694 F60,F52 1.N+T或Q+T N(Q):920±10℃保温,空冷(水淬) T:≥540±10℃保温,空冷 2.HB实测 四、16MnJB4726-2000 或N+T N:930±10℃保温,空冷 T:≥600±10℃保温空冷 2.HB:121~178 五、16MnDJB4727-2000 1.Q+T Q:930±10℃保温,水冷 T:≥600±10℃保温空冷 2.HB实测 六、A105ASTM A105-2002 1.正火(N):900±10℃保温,空冷

2:HB:137~187 七、20# JB4726-2000 1.正火(N):910±10℃保温,空冷 2.HB:106~159 八、LF2ASTM A350 LF2 1.淬火+回火(Q+T) Q:870~940℃保温,水冷 T:540~665℃保温,空冷 2.HB≤197 九、LF3ASTM A350-2002b 1.淬火+回火(Q+T) Q:870~940℃保温,水冷 T:540~665℃保温,空冷 2.HB≤197 十、15CrMo JB4726-2000 1.淬火+回火(Q+T) Q:900±10℃保温,水冷 T:≥620℃保温,空冷 2.HB:118~180 十一、1Cr5Mo JB4726-2000 1.淬火+回火: Q:880~900℃,保温,水冷

T:≥680℃保温,空冷 2.HB:174~229 十二、不锈钢:304、304L、321 ASTM A182 1.固溶处理(S):1040±10℃保温,水冷 2.HB:实测 十三、0Cr18Ni9JB4728-2000 1.固溶处理(S):1010~1150℃保温,水冷 2.HB:131~187

金属件常用表面处理方法

金属件常用表面处理方法 自行车常用的表面处理方式分类 1.涂装,包含电泳涂装、静电涂装、手工涂装、静电粉末涂装及流化床粉末涂装等; 2.电镀,常用的有普通镀锌(台资企业叫UCP,有蓝锌与白锌)、彩色镀锌、镀铬(又叫CP,有亮面与雾面之分); 3. 化学镀,主要用于塑料件,先在工件表面化学镀一层铜或镍,然后再进行后续的电镀,最后一层大多为镀铬; 4. 阳极氧化、电解着色或染色,主要是针对有色金属之铝合金,以及现在新兴起的镁合金,处理后表面形成一层致密的氧化膜,可以是金属本色,也可以染成不同的颜色,由于具有坚硬耐磨,耐腐蚀性优良的特点,一般外边不在涂装油漆或粉末; 5. 抛光、磨花、拉丝,也是针对铝合金的一种处理方式,通过机械(手工或震动抛光)或化学的(三酸或两酸化学抛光或电化学抛光)处理方式,使得铝合金表面微观变得平整,达到不同级别的平滑光亮效果,然后喷透明漆,或继续在抛光的工件表面磨花或拉丝等处理后改变外观效果再进行涂装; 6. 防锈磷化与发黑处理,不具有装饰性,目的就是为了提高工件的防锈性能,主要用在花鼓、轴承的处理; 7. 达克罗处理,又叫达克锈处理或锌铬膜,即片状锌基铬盐防护涂层,是国际上金属表面处理的一种高新技术,一种防锈性能很好的涂装方式,达克罗不用电沉积方法而将工件直接浸入达克罗处理液中,或用刷涂、静电喷涂法使处理液粘附于工件表面,然后经烧结而成的含锌、铝及铬元素的无机转化膜。主要用在小零件的防锈处理上,如螺丝螺帽等,也可应用在链条、支撑、泥除脚、车首竖杆、货架、停车架 ED电著处理意思金属表面电着色 一般来说,电镀的成膜物质是金属,电泳的成膜物质是树脂. 非金属(如塑料)可以电泳,但要求先电镀,再电泳,因为塑料的耐温较低,对电泳漆的选择就要多注意了 BED电泳, -----电泳的成膜物质是树脂

金属材料热处理工艺(详细工序及操作手法)

金属材料热处理工艺(详细工序及操作手法) 一、热处理的定义 热处理是指金属在固态下经加热、保温和冷却,以改变金属的内部组织和结构,从而获得所需性能的一种工艺过程。 热处理的三大要素: ①加热( Heating) 目的是获得均匀细小的奥氏体组织。 ②保温(Holding) 目的是保证工件烧透,并防止脱碳和氧化等。 ③冷却(Cooling) 目的是使奥氏体转变为不同的组织。 热处理后的组织 加热、保温后的奥氏体在随后的冷却过程中,根据冷却速度的不同将转变成不同的组织。不同的组织具有不同的性能。 二、热处理工艺 1.退火 操作方法:将钢件加热到Ac3+30-50度或Ac1+30-50度或Ac1以下的温度(可以查阅有关资料)后,一般随炉温缓慢冷却。 目的:1.降低硬度,提高塑性,改善切削加工与压力加工性能; 2.细化晶粒,改善力学性能,为下一步工序做准备; 3.消除冷、热加工所产生的内应力。 应用要点:1.适用于合金结构钢、碳素工具钢、合金工具钢、高

速钢的锻件、焊接件以及供应状态不合格的原材料;2.一般在毛坯状态进行退火。 2.正火 操作方法:将钢件加热到Ac3或Acm 以上30-50度,保温后以稍大于退火的冷却速度冷却。 目的:1.降低硬度,提高塑性,改善切削加工与压力加工性能; 2.细化晶粒,改善力学性能,为下一步工序做准备; 3.消除冷、热加工所产生的内应力。 应用要点:正火通常作为锻件、焊接件以及渗碳零件的预先热处理工序。对于性能要求不高的低碳的和中碳的碳素结构钢及低合金钢件,也可作为最后热处理。对于一般中、高合金钢,空冷可导致完全或局部淬火,因此不能作为最后热处理工序。 3.淬火 操作方法:将钢件加热到相变温度Ac3或Ac1以上,保温一段时间,然后在水、硝盐、油、或空气中快速冷却。 目的:淬火一般是为了得到高硬度的马氏体组织,有时对某些高合金钢(如不锈钢、耐磨钢)淬火时,则是为了得到单一均匀的奥氏体组织,以提高耐磨性和耐蚀性。 应用要点:1.一般用于含碳量大于百分之零点三的碳钢和合金钢; 2.淬火能充分发挥钢的强度和耐磨性潜力,但同时会造成很大的内应力,降低钢的塑性和冲击韧度,故要进行回火以得到较好的综合力学性能。

金属表面处理工艺及流程

金属表面处理工艺 金属表面处理方法(一) 金属表面处理方法 金属表面在各种热处理、机械加工、运输及保管过程中,不可避免地会被氧化,产生一层厚薄不均的氧化层。同时,也容易受到各种油类污染和吸附一些其他的杂质。 油污及某些吸附物,较薄的氧化层可先后用溶剂清洗、化学处理和机械处理,或直接用化学处理。对于严重氧化的金属表面,氧化层较厚,就不能直接用溶剂清洗和化学处理,而最好先进行机械处理。 通常经过处理后的金属表面具有高度活性,更容易再度受到灰尘、湿气等的污染。为此,处理后的金属表面应尽可能快地进行胶接。 经不同处理后的金属保管期如下: (1)湿法喷砂处理的铝合金,72h ; (2)铬酸-硫酸处理的铝合金,6h ; (3)阳极化处理的铝合金,30天; (4)硫酸处理的不锈钢,20天; (5)喷砂处理的钢,4h ; (6)湿法喷砂处理的黄铜,8h 。 一、铝及铝合金表面处理方法 [方法1] 脱脂处理。用脱脂棉沾湿溶剂进行擦拭,除去油污后,再以清洁的棉布擦拭几次即可。常用溶剂为:三氯乙烯、醋酸乙酯、丙酮、丁酮和汽油等。 [方法2] 脱脂后于下述溶液中化学处理: 浓硫酸27.3重铬酸钾7.5水65.2

在60-65°C 浸渍10-30min 后取出用水冲洗,晾干或在80°C 以下烘干;或者在下述溶液中洗后再晾干: 磷酸10正丁醇3水20 此方法适用于酚醛-尼龙胶等,效果良好。 [方法3] 脱脂后于下述溶液中化学处理: 氟化氢铵3-3.5氧化铬20-26磷酸钠2-2.5 浓硫酸50-60 硼酸0.4-0.6水1000 在25-40°C 浸渍4.5-6min ,即进行水洗、干燥。本方法胶接强度较高,处理后4h 内胶接,适用于环氧胶和环氧-丁腈胶胶接。 [方法4] 脱脂后于下述溶液中化学处理: 磷酸7.5氧化铬7.5酒精 5.0 甲醛(36-38%)80 在15-30°C 浸渍10-15min ,然后在60-80°C 下水洗、干燥。 [方法5] 脱脂后于下述溶液中进行阳极化处理: 浓硫酸22g/l 在1-1.5A/dm2 的直流强度下浸渍10-15min ,再在饱和重铬酸钾溶液中,于95-100°C下浸渍5-20min ,然后水洗,干燥。 [方法6] 脱脂后于下述溶液中化学处理: 重铬酸钾66硫酸(96%)666水1000 在70°C 下浸渍10min ,然后水洗,干燥。 [方法7] 脱脂后于下述溶液中化学处理: 硝酸(d=1.41 )3氢氟酸(42%) 1 在20°C 下浸渍3s ,即用冷水冲冼,再在65°C 下用热水洗涤,蒸馏水冲洗,干燥。此法适宜

热处理工艺详解

热处理工艺 热处理是将材料放在一定的介质内加热、保温、冷却,通过改变材料表面或内部的组织结构,来控制其性能的一种综合工艺过程。 热处理名词: 金属:具有不透明、金属光泽良好的导热和导电性并且其导电能力随温度的增高而减小,富有延性和展性等特性的物质。金属内部原子具有规律性排列的固体(即晶体)。 合金:由两种或两种以上金属或金属与非金属组成,具有金属特性的物质。 相:合金中成份、结构、性能相同的组成部分。 固溶体:是一个(或几个)组元的原子(化合物)溶入另一个组元的晶格中,而仍保持另一组元的晶格类型的固态金属晶体,固溶体分间隙固溶体和置换固溶体两种。 固溶强化:由于溶质原子进入溶剂晶格的间隙或结点,使晶格发生畸变,使固溶体硬度和强度升高,这种现象叫固溶强化现象。 化合物:合金组元间发生化合作用,生成一种具有金属性能的新的晶体固态结构。 机械混合物:由两种晶体结构而组成的合金组成物,虽然是两面种晶体,却是一种组成成分,具有独立的机械性能。 铁素体:碳在a-Fe(体心立方结构的铁)中的间隙固溶体。 奥氏体:碳在g-Fe(面心立方结构的铁)中的间隙固溶体。

渗碳体:碳和铁形成的稳定化合物(Fe3c)。 珠光体:铁素体和渗碳体组成的机械混合物(F+Fe3c 含碳0.8%)莱氏体:渗碳体和奥氏体组成的机械混合物(含碳4.3%) 金属热处理是机械制造中的重要工艺之一,与其他加工工艺相比,热处理一般不改变工件的形状和整体的化学成分,而是通过改变工件内部的显微组织,或改变工件表面的化学成分,赋予或改善工件的使用性能。其特点是改善工件的内在质量,而这一般不是肉眼所能看到的。 为使金属工件具有所需要的力学性能、物理性能和化学性能,除合理选用材料和各种成形工艺外,热处理工艺往往是必不可少的。钢铁是机械工业中应用最广的材料,钢铁显微组织复杂,可以通过热处理予以控制,所以钢铁的热处理是金属热处理的主要内容。另外,铝、铜、镁、钛等及其合金也都可以通过热处理改变其力学、物理和化学性能,以获得不同的使用性能。 在从石器时代进展到铜器时代和铁器时代的过程中,热处理的作用逐渐为人们所认识。早在公元前770~前222年,中国人在生产实践中就已发现,铜铁的性能会因温度和加压变形的影响而变化。白口铸铁的柔化处理就是制造农具的重要工艺。 公元前六世纪,钢铁兵器逐渐被采用,为了提高钢的硬度,淬火工艺遂得到迅速发展。中国河北省易县燕下都出土的两把剑和一把戟,其显微组织中都有马氏体存在,说明是经过淬火的。 随着淬火技术的发展,人们逐渐发现淬冷剂对淬火质量的影响。三国蜀人蒲元曾在今陕西斜谷为诸葛亮打制3000把刀,相传是派人到成

常用钢材热处理工艺参数定稿版

常用钢材热处理工艺参 数 HUA system office room 【HUA16H-TTMS2A-HUAS8Q8-HUAH1688】

热处理工艺规程B/Z61.012-95 (工艺参数) 2012年10月15日

目录 1.主题内容与适用范围 (1) 2.常用钢淬火、回火温度 (1) 2.1要求综合性能的钢种 (1) 2.2要求淬硬的钢种 (4) 2.3要求渗碳的钢种 (6) 2.4几点说明 (6) 3.常用钢正火、回火及退火温度 (7) 3.1要求综合性能的钢种 (7) 3.2其它钢种 (8) 3.3几点说明 (8) 4.常用钢去应力温度 (10) 5.各种热处理工序加热、冷却范围 (12) 5.1淬火 (1) 2 5.2 正火及退火 (14) 5.3回火、时效及去应力 (15)

5.4工艺规范的几点说明 (16) 6.化学热处理工艺规范 (17) 6.1氮化 (17) 6.2渗碳 (20) 7.锻模热处理工艺规范 (22) 7.1锻模及胎模 (22) 7.2切边模 (24) 7.3锻模热处理注意事项 (25) 8.有色金属热处理工艺规范 (26) 8.1铝合金的热处理 (26) 8.2铜及铜合金 (26) 9.几种钢锻后防白点工艺规范 (27) 9.1第Ⅰ组钢 (27) 9.2第Ⅱ组钢 (28)

热处理工艺规程(工艺参数) 1.主题内容与适用范围 本标准为“热处理工艺规程”(工艺参数),它主要以企业标准《金属材料技术条件》B/HJ-93年版所涉及的金属材料和技术要求为依据(不包括高温合金),并收集了我公司生产常用的工具、模具及工艺装备用的金属材料。 本标准适用于汽轮机、燃气轮机产品零件的热处理生产。 2.常用钢淬火、回火温度 2.1 要求综合性能的钢种: 表1

常用金属材料热处理方法

常用金属材料热处理方法 材料牌号标准号热处理方式热处理温度冷却方式备注WCB WCC WCA ASTM A216正火900℃~920℃空冷硬度≤HB237 A105ASTM A105正火900℃~920℃空冷硬度HB137~HB187 17-4PH ASTM A564固溶+沉淀硬化固溶1040℃±15℃ 沉淀硬化620℃±10℃ 水冷 空冷 双重时效硬化,硬度HB302~HB320 LF2ASTM A350淬火+回火淬火910℃~940℃ 回火593℃~649℃ 水冷 空冷 硬度≤HB197 F11ASTM A182正火+回火正火900℃~920℃ 回火≥675℃ 空冷 空冷 1.CLASS 1硬度HB121~HB174 2.CLASS 2硬度HB143~HB207 3.CLASS 3硬度HB156~HB207 F22ASTM A182正火+回火正火900℃~920℃ 回火≥675℃ 空冷 空冷 1.CLASS 1硬度≤HB170 2.CLASS 3硬度HB156~HB207 F6a ASTM A182正火+回火正火1010℃~1050℃ 一次回火≥675℃ 二次回火≥620℃ 空冷 空冷 1.硬度HB167~HB229; 2.要符合NACE要求,需进行二次回火; 3.调质处理(淬火+回火,硬度HB240~HB270)。 F304 F304L F316 F316L ASTM A182固溶1040℃~1100℃水冷硬度≤HB237 F51ASTM A182固溶1040℃~1080℃水冷硬度≤HB269 F53ASTM A182固溶1040℃~1080℃水冷硬度≤HB310 F55ASTM A182固溶1100℃~1140℃水冷 F347 F321ASTM A182固溶+稳定化处理固溶1040℃±10℃ 稳定化870℃~900℃ 水冷 空冷 硬度≤HB237 LF1ASTM A350淬火+回火淬火900℃~920℃ 回火620℃~650℃ 水冷 空冷 硬度≤HB197 LF2 LF3ASTM A350淬火+回火淬火950℃~970℃ 回火593℃~649℃ 水冷 空冷 硬度≤HB197 CF3 CF3M CF8 CF8M ASTM A351固溶1040℃~1100℃水冷硬度≤HB237 LCB LCC ASTM A352淬火+回火淬火900℃~920℃ 回火620℃~650℃ 水冷 空冷 硬度≤HB237 LC1ASTM A352淬火+回火淬火900℃~920℃ 回火620℃~650℃ 水冷 空冷 硬度≤HB237

常用齿轮材料的选择及其热处理工艺总结

齿轮材料的选择及其热处理工艺 1、齿轮材料的选择原则 齿轮材料的种类很多,在选择时应考虑的因素也很多,下述几点可供选择材料时参考: 1)齿轮材料必须满足工作条件的要求。例如,用于飞行器上的齿轮,要满足质量小、传递功率大和可靠性高的要求,因此必须选择机械性能高的合金银;矿山机械中的齿轮传动,一般功率很大、工作速度较低、周围环境中粉尘含量极高,因此往往选择铸钢或铸铁等材料;家用及办公用机械的功率很小,但要求传动平稳、低噪声或无噪声、以及能在少润滑或无润滑状态下正常工作,因此常选用工程塑料作为齿轮材料。总之,工作条件的要求是选择齿轮材料时首先应考虑的因素。 2)应考虑齿轮尺寸的大小、毛坯成型方法及热处理和制造工艺。大尺寸的齿轮一般采用铸造毛坯,可选用铸钢或铸铁作为齿轮材料。中等或中等以下尺寸要求较高的齿轮常选用锻造毛坯,可选择锻钢制作。尺寸较小而又要求不高时,可选用圆钢作毛坯。 齿轮表面硬化的方法有:渗碳、氨化和表面淬火。采用渗碳上艺时,应选用低碳钢或低碳含金钢作齿轮材料;氨化钢和调质钢能采用氮化工艺;采用表面淬火时,对材料没有特别的要求。 3)正火碳钢,不论毛坯的制作方法如何,只能用于制作在载荷平稳或轻度冲击下工作的齿轮,不能承受大的冲击载荷;调质碳钢可用于制作在中等冲击载荷下工作的齿轮。 4)合金钢常用于制作高速、重载并在冲击载荷下工作的齿轮。 5)飞行器中的齿轮传动,要求齿轮尺寸尽可能小,应采用表面硬化处理的高强度合金钢。 6)金属制的软齿面齿轮,配对两轮齿面的硬度差应保持为30~50HBS或更多。当小齿轮与大齿轮的齿面具有较大的硬度差(如小齿轮齿面为淬火并磨制,大齿轮齿面为常化或调质);且速度又较高时,较硬的小齿轮齿面对较软的大齿轮齿面会起较显著的冷作硬化效应,从而提高了大齿轮齿面的疲劳极限。因此,当配对的两齿轮齿面具有较大的硬度差时,大齿轮的接触疲劳许用应力可提高约20%,但应注意硬度高的齿面,粗糙度值也要相应地减小。 2、齿轮材料的选择 齿轮齿条是现代机械中应用最广泛的一种机械传动零件。齿轮传动通过轮齿互相啮合来传递空间任意两轴间的运动和动力,并可以改变运动的形式和速度。齿轮传动使用范围广,传动比恒定,效率较高,使用寿命。在机械零件产品的设计与制造过程中,不仅要考虑材料的性能能够适应零件的工作条件,使零件经久耐用,而且要求材料有较好的加工工艺性能和经济性,以便提高零件的生产率,降低成本,减少消耗。如果齿轮材料选择不当,则会出现零件的过早损伤,甚至失效。因此如何合理地选择和使用金属材料是一项十分重要的工作。 满足材料的机械性能,材料的机械性能包括强度、硬度、塑性及韧性等,反映材料在使用过程中所表现出来的特性。齿轮在啮合时齿面接触处有接触应力,齿根部有最大弯曲应力,可能产生齿面或齿体强度失效。齿面各点都有相对滑动,会产生磨损。齿轮主要的失效形式有齿面点蚀、齿面胶合、齿面塑性变形和轮齿折断等。因此要求齿轮材料有高的弯曲疲劳强度和接触疲劳强度,齿面要有足够的硬度和耐磨性,芯部要有一定的强度和韧性。 例如,在确定大、小齿轮硬度时应注意使小齿轮的齿面硬度比大齿轮的齿面硬度高30-50HBS,是因为小齿轮受载荷次数比大齿轮多,且小齿轮齿根较薄,强度低于大齿轮。为使两齿轮的轮齿接近等强度,小齿轮的齿面要比大齿轮的齿面硬一些。 另一方面,根据材料的使用性能确定了材料牌号后。要明确材料的机械性能或材料硬度,然后我们可以通过不同的热处理工艺达到所要求的硬度范围,从而赋予材料不同的机械性能。如材料为40Cr合金钢的齿轮,当840-860℃油淬,540-620℃回火时,调质硬度可达28-32HRC,可改善组织、提高综合机械性能;当860-880℃油淬,240—280℃回火时,硬度可达46-51HRC,则钢的表面耐磨性能好,芯部韧性好,变形小;当500-560℃氮化处理,氮化层0.15 -0.6mm时,硬度可达52-54HRC,则钢具有高的表面硬度、高的耐磨性、高的疲劳强度,较高的抗蚀性和抗胶合性能且变形极小;当通过电镀或表面合金化处里后,则可改善齿轮工作表面摩擦性能,提高抗腐蚀性能 3、齿轮常用材料 齿轮常用材料摘要:齿轮依靠结构尺寸材料强度承受载荷要求材料具有强度韧性耐磨性齿轮形状复杂齿轮精度要求要求材料工艺常用材料锻钢铸钢铸铁锻钢硬度分为大类HB称为软齿称为硬度HB工艺过程锻造毛坯正火粗车调质加工常用材料SiMnCr 液体动静压轴承常用轴壳配轴承轴承的密封类型精密轴承工序间防锈新工艺轴承寿命强化