湿法炼锌浸出工序的工艺改进

湿法炼锌浸出工序的工艺改进

改进前的工艺

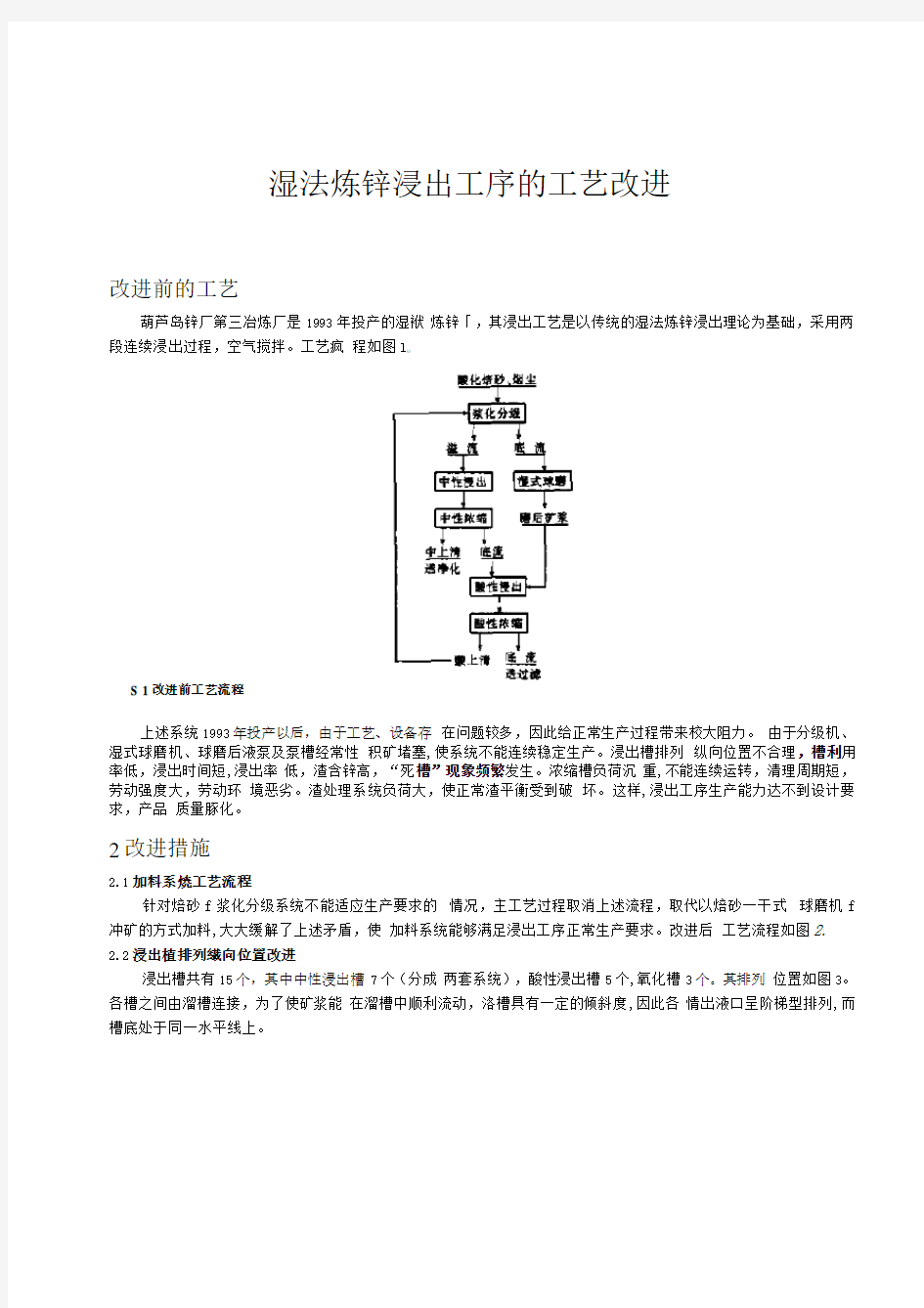

葫芦岛锌厂第三冶炼厂是1993年投产的湿袱炼锌「,其浸出工艺是以传统的湿法炼锌浸出理论为基础,采用两段连续浸出过程,空气搅拌。工艺疯程如图l o

S 1改进前工艺流程

上述系统1993年投产以后,由于工艺、设备存在问题较多,因此给正常生产过程带来校大阻力。由于分级机、湿式球磨机、球磨后液泵及泵槽经常性积矿堵塞,使系统不能连续稳定生产。浸出槽排列纵向位置不合理,槽利用率低,浸出时间短,浸出率低,渣含锌高,“死槽”现象频繁发生。浓缩槽负荷沉重,不能连续运转,清理周期短,劳动强度大,劳动环境恶劣。渣处理系统负荷大,使正常渣平衡受到破坏。这样,浸出工序生产能力达不到设计要求,产品质量豚化。

2改进措施

2.1加料系焼工艺流程

针对焙砂f浆化分级系统不能适应生产要求的情况,主工艺过程取消上述流程,取代以焙砂一干式球磨机f 冲矿的方式加料,大大缓解了上述矛盾,使加料系统能够满足浸岀工序正常生产要求。改进后工艺流程如图2.

2.2浸出植排列繊向位置改进

浸出槽共有15个,其中中性浸岀槽7个(分成两套系统),酸性浸出槽5个,氧化槽3个。其排列位置如图3。各槽之间由溜槽连接,为了使矿浆能在溜槽中顺利流动,洛槽具有一定的倾斜度,因此各情岀液口呈阶梯型排列,而槽底处于同一水平线上。

图2改进后工艺流程

这样,使用同一风源搅拌的各槽,根据连通器原理, 其搅拌风管出口风压相同,即各槽内液柱(h)高度相 等,所以大号槽利用率低。而且大号槽内液面距槽 岀口高差校大,槽内液体要靠扬升器(风带液系统) 强制送出槽,扬升器风量大小由人工控制,所以各槽 内液柱高度极不均衡,液柱小的跑风严重,液柱大的 槽负荷大且经當出现"死槽”现象。导致了浸出生产 系统生产过程的一系列困难,达不到设计要求。据 此,对浸出槽纵向位置进行了调整。采用槽底垫高 和槽上口接高的方法,使槽底和槽上口处于同一高 差的阶梯型排列,保证各槽岀口到槽底距离相同。 并将一个氧化槽改为酸浸槽。改后其排列如图4O

这样调整以后,大大改善了生产系统原有状况, 其效果通过表1中的数据可以明显看岀。

S3改进前浸出槽位置择列

91项目

槽使用

效率

(%

) 中性浸出 时间(h) 験性浸出 时闻(h) 渣含锌(藍) 改进訶 50-60

0.3-0.5 0.6-1 0 25-2? ,改进后

的~知 10-1.5 19-22 同时,改进以后,浸出过程能够连续稳定进行。 因此大大提高了劳动效率,降低了劳动强度,改善了 劳动环境。

2.3中性浸出和中性浓绵液量的平衝

李淑艳等:湿法炼锌浸岀工序的工艺改进 酸化焙砂、烟尘 .厂, |干干球球卜 -------------- 中上清 送净化,i , |酸性M 岀| 屈,直酸上清?

送过滤 43 94改进后浸出梧位宣排列

原系统生产时,小时投料量为30 t,浆化液泵为350 n?的陶瓷泵,中性浸出加废液75 m7h,陶瓷泵效率为80 %,则每小时进入中豊系统的液量为;350 x80% +75 = 355 n?,每小时中性浓嫦底流应排出量为180 n?,根据中上清产岀量,须开动5台浓璃槽,其底流泵为40 m7h合金立式泵,其效率为75%,则5台浓鳩槽每h实际排除液量为40X75% X 5 = 150 n?。这种不平衡造成了中上清产出量大, 质量不好。且浓缩槽底流排除困难,负荷大,酸浸液流量小,浸岀系统内部体积不平衡,生产组织难度大。因此对浓缩槽底流泵型号进行了彻底的改进, 使之能够满足正常生产的液量平衡。2.4浸出槽与其出的连搂

浸岀槽之间矿浆是通过玻璃钢溜栖来传递的。浸出槽与玻璃钢溜槽的连接是由金属法兰与玻璃钢制法兰的硬性连接,由于以风为搅拌动力的浸岀槽水平各方向自由度校大,造成了连接处玻璃钢体损坏频率大,检修时间长,作业环境羞。所以在其连接处加一橡胶制膨胀节,改造后,这一部分的检修周期由原来的不到一个月延长到3~4年。

通过上述改进,浸出系统在开产后的两个月内便达到设计要求,系统能够连续稳定运转提高了产品质量,提高了劳动生产率,降低了劳动强度,改善了劳动环境。