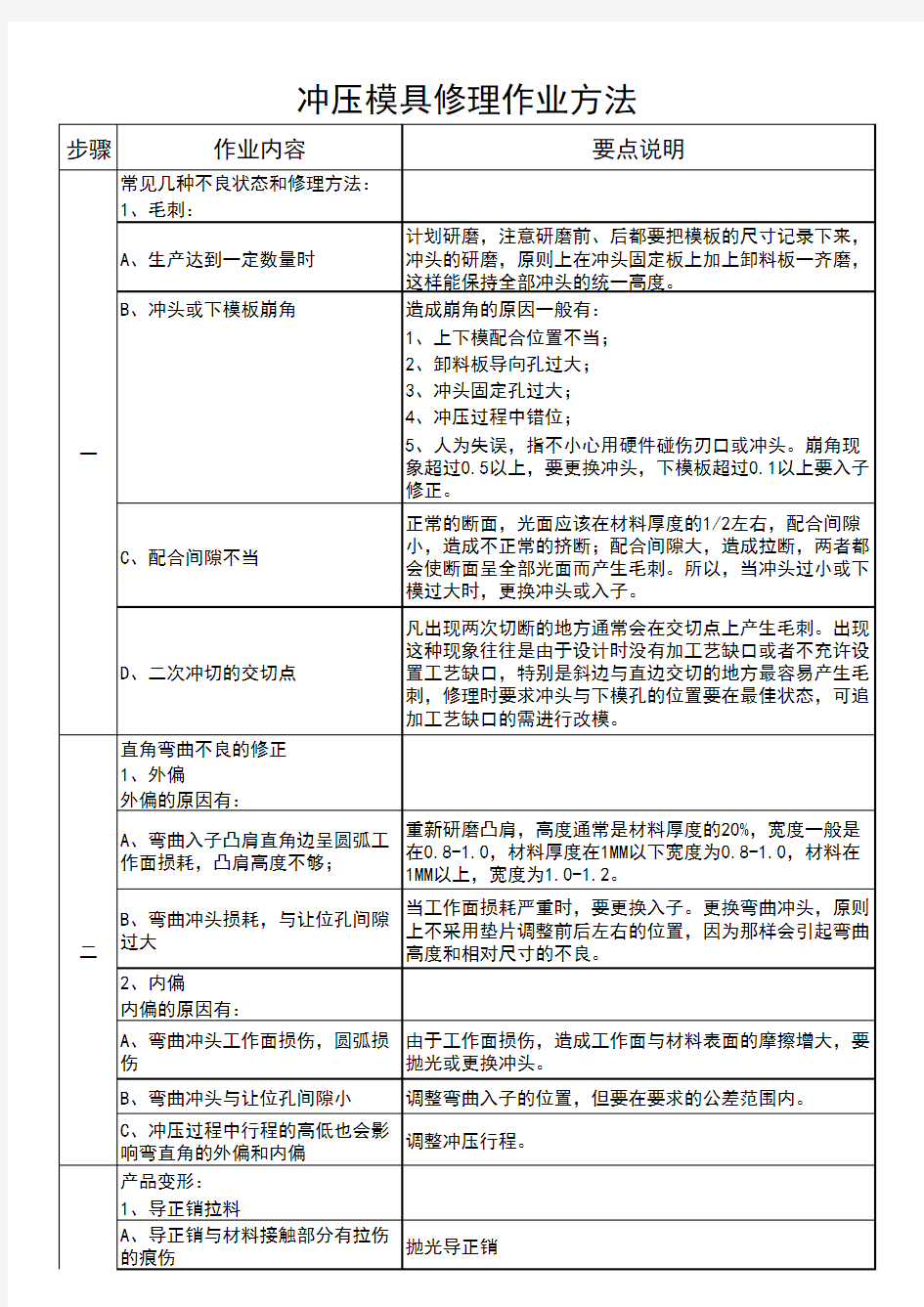

冲压模具修理方法

步骤作业内容要点说明常见几种不良状态和修理方法:

1、毛刺:

A、生产达到一定数量时计划研磨,注意研磨前、后都要把模板的尺寸记录下来,冲头的研磨,原则上在冲头固定板上加上卸料板一齐磨,这样能保持全部冲头的统一高度。

B、冲头或下模板崩角造成崩角的原因一般有:

1、上下模配合位置不当;

2、卸料板导向孔过大;

3、冲头固定孔过大;

4、冲压过程中错位;

5、人为失误,指不小心用硬件碰伤刃口或冲头。崩角现

象超过0.5以上,要更换冲头,下模板超过0.1以上要入子

修正。

C、配合间隙不当正常的断面,光面应该在材料厚度的1/2左右,配合间隙小,造成不正常的挤断;配合间隙大,造成拉断,两者都会使断面呈全部光面而产生毛刺。所以,当冲头过小或下模过大时,更换冲头或入子。

D、二次冲切的交切点凡出现两次切断的地方通常会在交切点上产生毛刺。出现这种现象往往是由于设计时没有加工艺缺口或者不充许设置工艺缺口,特别是斜边与直边交切的地方最容易产生毛刺,修理时要求冲头与下模孔的位置要在最佳状态,可追加工艺缺口的需进行改模。

直角弯曲不良的修正1、外偏

外偏的原因有:

A、弯曲入子凸肩直角边呈圆弧工作面损耗,凸肩高度不够;重新研磨凸肩,高度通常是材料厚度的20%,宽度一般是在0.8-1.0,材料厚度在1MM以下宽度为0.8-1.0,材料在1MM以上,宽度为1.0-1.2。

B、弯曲冲头损耗,与让位孔间隙过大当工作面损耗严重时,要更换入子。更换弯曲冲头,原则上不采用垫片调整前后左右的位置,因为那样会引起弯曲高度和相对尺寸的不良。

2、内偏

内偏的原因有:

A、弯曲冲头工作面损伤,圆弧损伤由于工作面损伤,造成工作面与材料表面的摩擦增大,要抛光或更换冲头。

B、弯曲冲头与让位孔间隙小调整弯曲入子的位置,但要在要求的公差范围内。

C、冲压过程中行程的高低也会影

响弯直角的外偏和内偏

调整冲压行程。

产品变形:

1、导正销拉料

A、导正销与材料接触部分有拉伤的痕伤抛光导正销

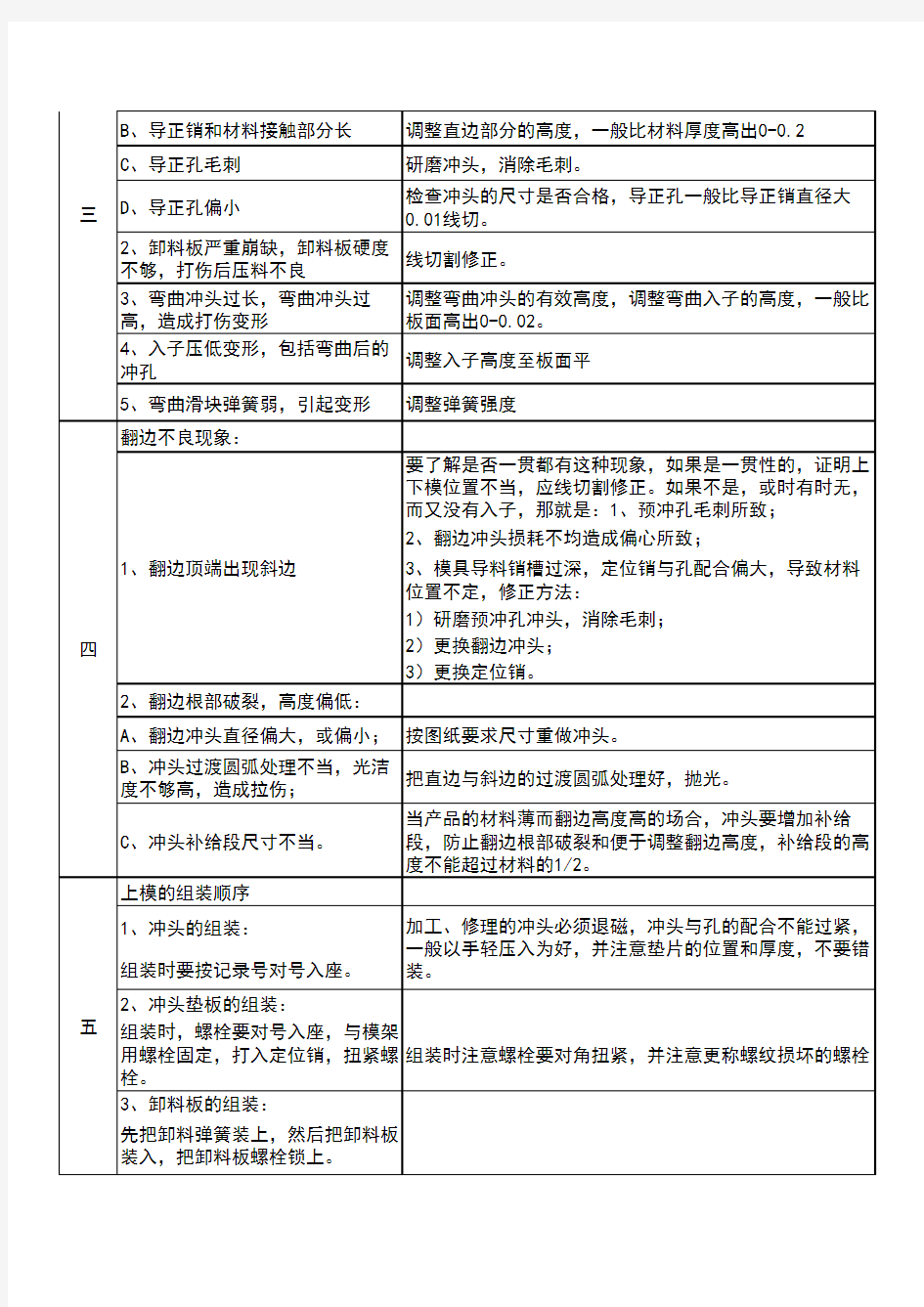

冲压模具修理作业方法一

二

B、导正销和材料接触部分长

调整直边部分的高度,一般比材料厚度高出0-0.2C、导正孔毛刺

研磨冲头,消除毛刺。D、导正孔偏小检查冲头的尺寸是否合格,导正孔一般比导正销直径大

0.01线切。

2、卸料板严重崩缺,卸料板硬度不够,打伤后压料不良

线切割修正。3、弯曲冲头过长,弯曲冲头过高,造成打伤变形调整弯曲冲头的有效高度,调整弯曲入子的高度,一般比板面高出0-0.02。

4、入子压低变形,包括弯曲后的冲孔

调整入子高度至板面平5、弯曲滑块弹簧弱,引起变形

调整弹簧强度翻边不良现象:

要了解是否一贯都有这种现象,如果是一贯性的,证明上

下模位置不当,应线切割修正。如果不是,或时有时无,

而又没有入子,那就是:1、预冲孔毛刺所致;

2、翻边冲头损耗不均造成偏心所致;

3、模具导料销槽过深,定位销与孔配合偏大,导致材料

位置不定,修正方法:

1)研磨预冲孔冲头,消除毛刺;

2)更换翻边冲头;

3)更换定位销。

2、翻边根部破裂,高度偏低:

A、翻边冲头直径偏大,或偏小;按图纸要求尺寸重做冲头。

B、冲头过渡圆弧处理不当,光洁度不够高,造成拉伤;

把直边与斜边的过渡圆弧处理好,抛光。C、冲头补给段尺寸不当。

当产品的材料薄而翻边高度高的场合,冲头要增加补给段,防止翻边根部破裂和便于调整翻边高度,补给段的高度不能超过材料的1/2。上模的组装顺序

1、冲头的组装:

组装时要按记录号对号入座。

2、冲头垫板的组装:

组装时,螺栓要对号入座,与模架

用螺栓固定,打入定位销,扭紧螺栓。

组装时注意螺栓要对角扭紧,并注意更称螺纹损坏的螺栓3、卸料板的组装:

先把卸料弹簧装上,然后把卸料板

装入,把卸料板螺栓锁上。五加工、修理的冲头必须退磁,冲头与孔的配合不能过紧,一般以手轻压入为好,并注意垫片的位置和厚度,不要错装。1、翻边顶端出现斜边三四