材料的韧性及断裂力学简介

第二节材料的韧性及断裂力学简介

一、低应力脆断及材料的韧性

人们在对船舶的脆断、无缝输气钢管的脆断裂缝、铁桥的脆断倒塌、飞机因脆断而失事、石油、电站设备因脆断而发生重大事故的分析中,发现了一些它们的共同特点:

1.通常发生脆断时的宏观应力很低,按强度设计是安全的;

2.脆断事故通常发生在比较低的工作温度环境下;

3.脆断从应力集中处开始,裂纹源通常在结构或材料的缺陷处,如缺口、裂纹、夹杂等;

4.厚截面、高应变速率促进脆断。

由此,人们发现了传统设计思想和材料的性能指标在强度设计上的不足,试图提出新的性能指标和安全判据,找到防止脆断的新的设计方法。

传统的强度设计所依据的性能指标主要为弹性模量E、屈服极限σs、抗拉强度σb,而塑性指标延伸率δ和面收缩率φ在设计中只是参考数据,通常还会考虑应力集中现象,即使如此,设计的安全判据仍不足以防止脆断的发生,这说明材料的强度、塑性、弹性这些性能指标还不能完全反映材料抵抗脆断的发生。经过对众多脆断事故的分析和研究,人们提出了一个便于反映材料抗脆断能力的新的性能指标——韧性,从使脆性材料和韧性材料断裂所消耗的能量不同,归纳出韧性的定义为:所谓韧性是材料从变形到断裂过程中吸收能量的太小,它是材料强度和塑性的综合反映。

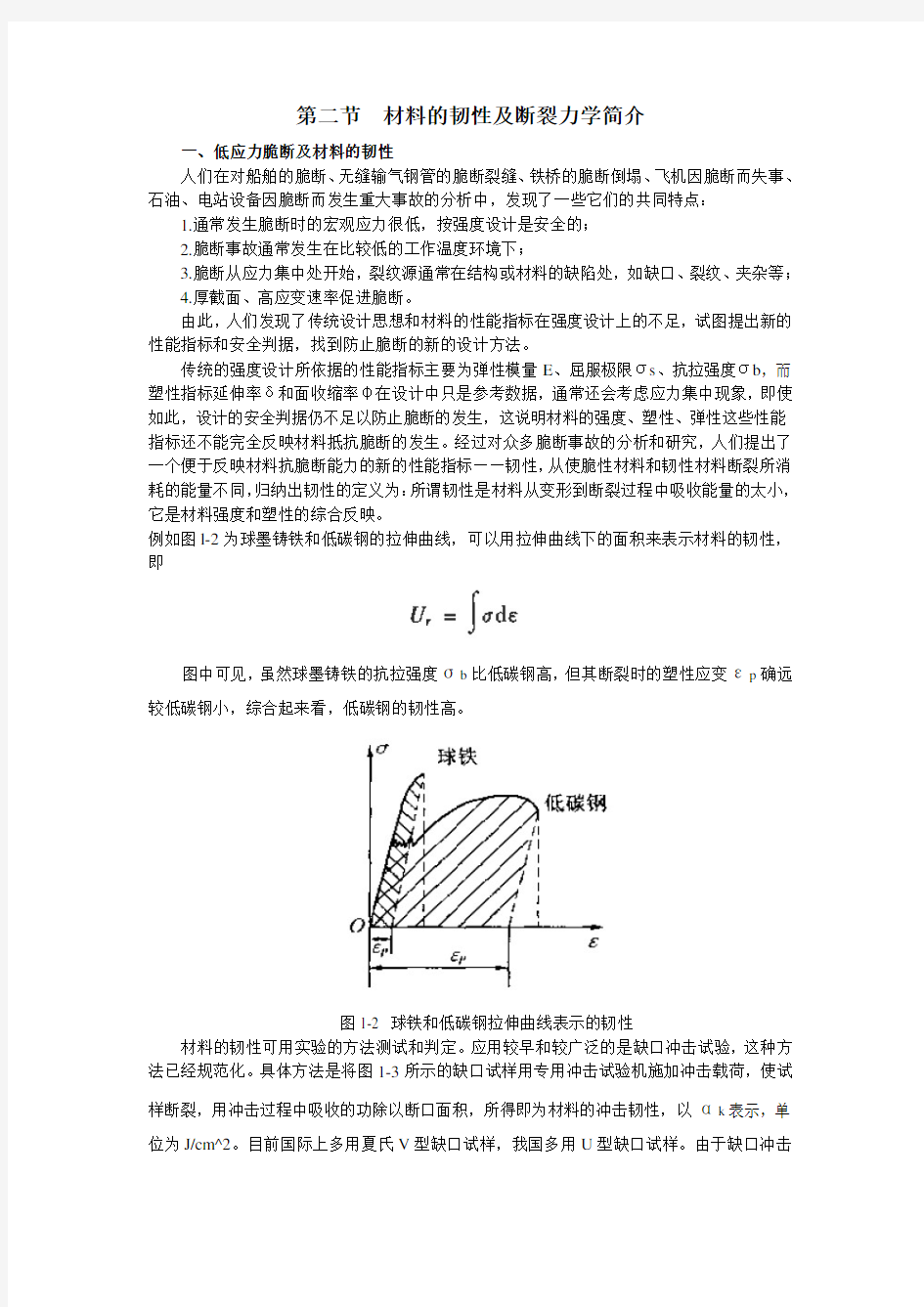

例如图l-2为球墨铸铁和低碳钢的拉伸曲线,可以用拉伸曲线下的面积来表示材料的韧性,即

图中可见,虽然球墨铸铁的抗拉强度σb比低碳钢高,但其断裂时的塑性应变εp确远较低碳钢小,综合起来看,低碳钢的韧性高。

图1-2 球铁和低碳钢拉伸曲线表示的韧性

材料的韧性可用实验的方法测试和判定。应用较早和较广泛的是缺口冲击试验,这种方法已经规范化。具体方法是将图1-3所示的缺口试样用专用冲击试验机施加冲击载荷,使试

样断裂,用冲击过程中吸收的功除以断口面积,所得即为材料的冲击韧性,以αk表示,单位为J/cm^2。目前国际上多用夏氏V型缺口试样,我国多用U型缺口试样。由于缺口冲击

试验能较准确地测定材料的韧性且简单易行,至今仍有广泛使用。设计中材料的冲击韧性是一个参考数据,由经验来确定对材料冲击韧性值的要求。

图1-3横粱式冲击试验

(a)冲击试样(试样外形尺寸10×10×55mm^3) (b)冲击试样安放

实践证明,环境温度对材料的韧性有很明显的影响,随着温度的降低,材料的韧性将减小,当温度降到某一值Tτ后,冲击韧性值将大大降低,材料变脆。美国的焊接船舶发生脆断事故都是发生在-10~15℃的较低温环境下,因此有人用材料的脆性转变温度Tτ作为防止脆断的安全判据,设计时根据结构的工作温度来选择具有合适脆化温度Tτ的材料,以保证工作温度高于脆化温度来防止脆断。现在测定材料脆性转化温度τt的标准方法为落锤试验。方法如图1-4所示,在大于16mm硼厚度的板状试样的中心堆焊小焊球,在焊球上制备一个缺口,缺口不伤及母板,试样放在图示的试验装置上,用60~100磅的重锤从4~14英尺的高度上自由下落冲击试件中央。在系列不同温度条件下进行试验,即可测得材料的脆性转化温度Tτ。

以冲击韧性αk或脆性转变温度Tτ作韧性指标,在研究钢材的热加工工艺对材料韧性的影响上是很方便的,但是在设计中这些指标不能用于计算发生脆断时的载荷,而只

能作为一种定性的参考依据。

为了在设计中直接应用材料的韧性指标,人们又用力学知识分析脆断问题与材料断裂韧性的关系,研究反映脆断裂纹发生和发展的力学参量,在大量实验的基础上对带裂纹材料的断裂韧度进行了深人的研究,探索了带裂纹构件在各种工作条件下裂纹的扩展、失效和止裂的规律,建立了可用于工程设计的准则,形成了新的力学分支——断裂力学。

图1-4 落锤试验方法示意图

(a)装置示意图;(b)试样反面的焊珠和切口

二、断裂力学简介

断裂力学是一个以带裂纹体为研究对象的新的力学分支。主要研究裂纹萌生和扩展的条件与机理。确定裂纹体材料实际强度的力学参量和测定方法,探讨防止构件脆断的途径。现在断裂力学研究取得了很大的进展,特别是线弹性断裂力学取得了很多成熟的成果,弹塑性断裂力学正成为该领域科研工作者的主攻方向。但在许多方面还有相当多的问题有待进一步努力。本节仅介绍一些与断裂力学有关的基本概念和断口分析用得到的重要的断裂力学结论。

(一)裂纹尺寸与断裂强度的关系

在研究断裂行为时,一个重要的经验结果就是:构件断裂时名义应力的大小与结构内部的裂纹尺寸和形状有关。例如,用带有不同深度的表面裂纹的高强材料试样作拉伸试验可得出如图1-5所示的裂纹深度a与实际断裂强度的关系,证明其断裂应力与裂纹深度的平方根成反比

(1-1)

(1-1)式可具体写成

或

图1-5 断裂强度与裂纹深度的关系曲线

式中σc为断裂应力,称为剩余强度:a为裂纹深度;Y为形状系数,与试样几何形状,载荷条件和裂纹位置有关;K1c是个常数,是一个反映材料抵抗脆性断裂能力的物理参量,称为材料的断裂韧性。

由(1-2)式可知:

1.对应于一定的裂纹尺寸a,存在一个临界的应力值σc,只有当外界作用所致应力大于此临界应力时裂纹才扩展.造成断裂,小于此值时裂纹将是稳定的,不能扩展。换言之,对应于一定的应力值。存在一个临界的裂纹深度a c,即ac=K1c ^2/Y^2·π·σ^2当裂纹深度小于此值时,裂纹是稳定的。

2.裂纹愈深,材料的临界断裂应力愈低,或者作用于试样上的应力愈大,裂纹的临界尺寸愈小。

以上结论说明,带裂纹的构件只要裂纹达不到临界尺寸,或裂纹尺寸一定时,只要应力不大于临界应力,都是安全的。这样,考虑了裂纹的存在,根据裂纹失稳条件所得的断裂应力,与传统强度条件得出的结果就不一定相同了。例如,有的材料以,“较高,但其断裂韧度K1c却很低,而有的材料σs,σb较低,但其断裂韧度K1c却很高。在相同裂纹深度条件下,后一种材料反而能够承受高于前者的断裂应力。所以,从这一新观点出发,盲目地追球高强度材料,并不一定能保证安全可靠,而具有足够的断裂韧性才是防止脆断的根本保证。

(二)应力场强度分析与断裂韧性

从本世纪20年代Griffith得到带裂纹玻璃的断裂理论的定量表达以来,许多力学工作者在断裂体力学上作了大量工作,特别是50年代中William和Irwin等应用弹性理论对裂纹前沿应力应变场进行了解析,完善了线弹性断裂力学,并在裂纹设计和失效分析中得到了广泛的应用。

为了对裂纹尖端应力进行分析,定义了三种基本应力场,每一种应力场都与裂纹变形的特殊方式有关。如图1-6所示。

I型是裂纹张开型,这时裂纹的两个表面直接分离,Ⅱ型是边缘滑开型或正向滑开型。它表现为裂纹的两个表面沿垂直于裂纹前缘方向相互滑移。Ⅲ型是侧向滑开型或撕开型,亦称平行剪切型,它们的特征是两个裂纹表面在平行于裂纹前缘的方向上相互滑移。若将这三种基本型式叠加,就可以完整地描述局部裂纹尖端变形和应力场的最一般的三维情况。三种基本型中最危险也是较常见的是I型张开型裂纹。因此我们着重讨论I型裂纹问题:

图1-6裂纹表面的三种位移形式

(1)裂纹尖端的应力和位移分析及应力强度因子的概念:

设一无限太板,具有长度为2a的中心穿透裂纹,受双轴拉应力作用,如图l-7示。按弹性力学的平面问题求解,得出裂纹尖端附近的应力场为

位移场为

图1-7 裂纹前沿应力场

式中r,θ为裂纹尖端附近点的极座标:σx,σy,τxy,σz,τxx,τyz为应力分量;μ,υ,ω为位移分量;G为剪切弹性模量;E为扬氏模量;u为渡松比。

由(1-3).(1-4)式可见,裂纹前端应力和位移的分布只由K1和座标(r,θ)决定,在K1确定时,不管σ和α如何变化,裂纹尖端的应力场和位移场都完全相同,因此K1是一个表征裂纹尖端应力场的强度程度的重要力学参数,称为应力强度因子,脚标I表示I型裂纹的情况。

对子承受不同应力和不同几何因子的裂纹体,其应力强度因子的一般表达式为

式中y为由裂纹体的几何因素决定的形状因子。各种条件下的Y值已有公式,并已编纂成《应力场强度因子手册》,而图l-8列出的是几种常见形状下的应力强度因子中的形状因子表达式。

直力强度因子的量纲为KN·mm-3/2

试件和裂纹的形状不同,K1的表达式不同,对于图1-7所示的无限大板穿透裂纹,弹性理论计算的结果为

图1-8常见穿透裂纹形式及形状因子

式中a为裂纹半长,σ为作用在板上的平均应力。由(1-7)式可见,对应于一定的应力存在一个导致突然脆断的临界裂纹长度ac,同样对应于一定长度的裂纹存在一个临界破断应力σc,而且裂纹愈长,临界应力愈低,由此推断,随着裂纹扩展,所需的断裂应力就越来越小。所以,对于具有一定尺寸的裂纹,K1值将随应力的升高而提高,一旦应力达到临界值,裂纹将迅速扩展,直到最终断裂或因某种原因(如应力松弛)而停止扩展为止。

(2)K准则

裂纹由缓慢扩展过渡到迅速扩展的瞬问,应力强度因子达到了一个临界值,用K1c表示,即

这就是断裂力学中的脆性断裂的K准则。

K1c是材料常数,称为材料的平面应变断裂韧度。必须指出;K1是由载荷及裂纹体的形状和尺寸决定的量,是表征裂纹尖端应力场强度的计算量,而K1c是材料固有的机械性能参量,是表示材料抵抗脆断能力的实验量。还应明确,测定K1c时,试件必须满足平面应变条件。具体条件可参阅标准GB416l-84。

Ⅱ型和Ⅲ型裂纹的应力强度因子与I型不同。它们分别为

同样,Ⅱ型和Ⅲ型裂纹的失稳扩展条件为

各种情况下KⅡ,KⅢ的计算公式也可从有关手册中查到,KⅡc和KⅢc亦为实验测定的材料常数。

对于I,Ⅱ,Ⅲ型裂纹同时存在的复合型裂纹,情况较为复杂,许多问题尚待解决。

上节的断裂力学分析是以线弹性理论为基础的,只适用于纯线弹性裂纹体,但大多数金属材料都会由于应力集中而在裂纹尖端形成一定的塑性变形区。若这个塑性区的尺寸比裂纹长差一个数量级称为小范围屈服问题,工程中一般仍用线弹性理论计算应力强度因子,但应考虑塑性区的影响,对应力强度因子进行必要的修正,修正后仍寸用线弹性断裂力学理论进行计算,修正方法有多种,最常用的是等效模型法,下面仅以I型裂纹为例介绍该方法的主要结论。

l.塑性区形状及尺寸

在平而应力情况下,按弹性理论计算所得的裂纹前端屈服区的周界方程为

根据上式画出的(r,θ)曲线如图l-9中实线所示,曲线上各点的相当应力均等于屈服极限,曲线内部则超过了屈服极限,在裂纹面方向(θ=0)上塑性区周边到裂纹尖端的距离为

在平面应变情况下,塑性区的周界方程为

其图像如图1-9中虚线所示。同理,在裂纹面方向上周边到裂纹尖端的距离为:

若取υ=0.3,则

由图1-9看出,平面应变情况下的塑性区远较平面应力的小。这是因为,在平面应变状态下,沿厚度方向约束所产生的αz是拉应力,在三向拉应力状态下,材料不易屈服而变脆。

对于较厚的板,厚度中心部分受Z方向约束大,处于平面应变状态。由中心向外,约束逐渐减小,因此向平而应力状态过渡,接近表面时,约束极小。已趋近于平面应力状态。

所以,在厚板的裂纹前沿处板中心塑性区较小,越接近表面越大。变化情况如图l-10示。所得的断口在邻近表面处为斜断口,心部为平断口。在用试验方法测定材料的K1c时,试验厚度必须达到一定的尺寸,以保证整个试验都在平面应变条件下进行,并得到正断型断口。

图1-9 裂纹前沿塑性区的大小和形状

图1-10 塑性区大小沿板厚方向改变的情形(穿透裂纹)2.应力松弛的修正若考虑到因塑性区内塑性变形引起的应力松弛,则将使得到的塑性区有所扩大。分析结果,考虑了应力松弛后得到的塑性区尺寸为

平面应变

平面应力

可见,应力松驰使塑性区尺寸增加了一倍。

以上考虑的是无强化材料.对于实际的强化材料,裂纹尖端塑性区的形状和尺寸与上述结果有些出人,但这一结果是偏于安全的。

3.等效裂纹长度与应力强度因子的修正

塑性区的存在和应力松弛的结果,使裂纹尖端的应力场发生了变化,应力强度因子也因此有所改变,它致使裂纹前端的实际位移比按弹性理论计算的位移要大,这相当于一个比实际裂纹长的裂纹的情况。为了在小范围屈服情况下使用线弹性理论计算的结果,可按等效裂纹的办法对线弹性分析的结果加以修正,得到修正后的应力强度因子,再用线弹性力学理论进行计算。

理论分析的结果,裂纹长度应作如下的修正:

平面应力状态下

平面应变情况下

其中K1为考虑了应力松弛的应力强度因子。

求得r y后,即可得等效裂纹长度a+r y,然后再按等效裂纹长度计算等效应力强度因子

。一般工程应用中取=K1=Y a,以a+r y代入前式有

将(1-20),(1-21)式分别代人(1-22)式得

严格讲,上述表达式是近似的,因设而且未考虑等效裂纹长度对形状因子Y

的影响。对于复杂问题,r y是的函数,而又是r y的函数,要用逐次逼近法求,步骤如下:

(1)先将a代入,计算出的K1作为;

(2)将代人r y表达式(1-20)或(1-21),计算出的ry,作为;

(3)将a+代人式(1-22),计算;

(4)将代人r y,表达式(1-20)或(1-21),求出;

(5)如此反复计算,直至和之差满足一定要求为止。

4.弹塑性断裂力学及COD准则简介

前节介绍的线弹性断裂力学只适用于小范围屈服司题,应用于高强材料是有效的。但工程实际中,用中低强度材料制成的构件或结构中的裂纹尖端将发生大范围屈服或全屈服,塑性区尺寸可达与裂纹长度相同的数量级,断裂发生在接近屈服应力的时刻,在这种情况下,线弹性断裂力学的结论即使作了塑性区修正也不再适用。

弹塑性断裂与脆性断裂的断裂过程是不同的。裂纹开裂以后,将有一段明显的亚临界扩展阶段,只有达到一定长度后,才发生失稳扩展和断裂,见描述裂纹扩展过程的固1-11(b),脆性断裂就没有明显的亚临界扩展阶段,裂纹的开裂与失稳几乎是同时发生的,见图1-11(a)。

图1-11 (a)脆性断裂ρ-ν图,(b)弹塑性断裂ρ-ν图

两种断裂的断口形状特征也不同,以后将详细探讨。

研究弹塑性裂纹尖端的应力、应变场远较小范围屈服问题要难,以何种断裂韧性参量来描述弹塑性断裂的规律,建立简单适用的断裂准则是一个至今仍在探讨的难题。用弹塑性理论研究裂纹体的大范围屈服问题的弹塑性断裂力学仅有三十几年的历史,现在较成熟且应用较广的弹塑性断裂准则主要有COD准则和J积分准则,它们都是以裂纹开裂作为临界条件,另外还有R阻力曲线法和非线性断裂韧度G法,它们是以裂纹尖端失稳作为临界条件的。本书不可能详细介绍这些内容,只对COD准则作简要介绍。

COD准则的基本概念是,裂纹尖端的断裂行为可以用裂纹表面的张开位移(Crack Opening Displacement 简称COD)来间接描述。

甩裂纹开裂时的临界COD(或δC)作为材料的断裂韧性参量。根据这种想法建立的COD 准则为:当裂纹张开位移δ达到临界值δC时,裂纹即将开裂,即

是裂纹的临界状态:当δ大于δC时,裂纹开裂;当δ小于δC时,裂纹不开裂。

有多种模型用于δ的计算,用Dugdal-Muskhelishvili模型(D-M模型)计算的裂纹张开位移如图1-12所示为

其中平面应力

平面应变

则裂纹开裂的临界条件为

式中a c为临界裂纹尺寸,σs为屈服应力,σ为工作应力。利用上式也可以计算临界裂纹尺寸a c,只要事先测得σc。

图1-12 裂纹张开位移示意图

在小范围屈服条件下,COD值也可以同应力强度因子K1及断裂韧度K1c建立确定的关系:

上式对讨论断口的定量分析是很重要的关系式。

δc是一个材料常数,可用它评定材料的抗断能力和对带裂纹体进行安全设计。它是裂纹开裂的临界值,而不是裂纹失稳的临界值,大量实验证明,裂纹开裂临界值是一个与试件尺寸无关的常数,而失稳扩展的临界值将随试件尺寸而变,特别是厚度尺寸影响突出,因而不宜作为材料常数。

金属材料-准静态断裂韧性测试的方法

ICS 77.040.10 Ref. No. ISO 12135:2002/Cor.1:2008(E) ? ISO 2008 – All rights reserved Published in Switzerland INTERNATIONAL STANDARD ISO 12135:2002 TECHNICAL CORRIGENDUM 1 Published 2008-06-01 INTERNATIONAL ORGANIZATION FOR STANDARDIZATION ? МЕЖДУНАРОДНАЯ ОРГАНИЗАЦИЯ ПО СТАНДАРТИЗАЦИИ ? ORGANISATION INTERNATIONALE DE NORMALISATION Metallic materials — Unified method of test for the determination of quasistatic fracture toughness TECHNICAL CORRIGENDUM 1 Matériaux métalliques — Méthode unifiée d'essai pour la détermination de la ténacité quasi statique RECTIFICATIF TECHNIQUE 1 Technical Corrigendum 1 to ISO 12135:2002 was prepared by Technical Committee ISO/TC 164, Mechanical testing of metals , Subcommittee SC 4, Toughness testing — Fracture (F), Pendulum (P), Tear (T). Page 1, Clause 2 Replace the reference to ISO 7500-1:— with the following: ISO 7500-1, Metallic materials — Verification of static uniaxial testing machines — Part 1: Tension/compression testing machines — Verification and calibration of the force-measuring system Delete the reference to Footnote 1) and the footnote “To be published. (Revision of ISO 7500-1:1999)”. Page 13, Figure 6 Add “(not to scale)”. Move the note from under the title of Figure 6 to above the title. Page 16, Figure 9, Footnote d) Replace “on” with “or” to give d Edge of bend or straight compact specimen.

材料的韧性及断裂力学简介

第二节材料的韧性及断裂力学简介 一、低应力脆断及材料的韧性 人们在对船舶的脆断、无缝输气钢管的脆断裂缝、铁桥的脆断倒塌、飞机因脆断而失事、石油、电站设备因脆断而发生重大事故的分析中,发现了一些它们的共同特点: 1.通常发生脆断时的宏观应力很低,按强度设计是安全的; 2.脆断事故通常发生在比较低的工作温度环境下; 3.脆断从应力集中处开始,裂纹源通常在结构或材料的缺陷处,如缺口、裂纹、夹杂等; 4.厚截面、高应变速率促进脆断。 由此,人们发现了传统设计思想和材料的性能指标在强度设计上的不足,试图提出新的性能指标和安全判据,找到防止脆断的新的设计方法。 传统的强度设计所依据的性能指标主要为弹性模量E、屈服极限σs、抗拉强度σb,而塑性指标延伸率δ和面收缩率φ在设计中只是参考数据,通常还会考虑应力集中现象,即使如此,设计的安全判据仍不足以防止脆断的发生,这说明材料的强度、塑性、弹性这些性能指标还不能完全反映材料抵抗脆断的发生。经过对众多脆断事故的分析和研究,人们提出了一个便于反映材料抗脆断能力的新的性能指标——韧性,从使脆性材料和韧性材料断裂所消耗的能量不同,归纳出韧性的定义为:所谓韧性是材料从变形到断裂过程中吸收能量的太小,它是材料强度和塑性的综合反映。 例如图l-2为球墨铸铁和低碳钢的拉伸曲线,可以用拉伸曲线下的面积来表示材料的韧性,即 图中可见,虽然球墨铸铁的抗拉强度σb比低碳钢高,但其断裂时的塑性应变εp确远较低碳钢小,综合起来看,低碳钢的韧性高。 图1-2 球铁和低碳钢拉伸曲线表示的韧性 材料的韧性可用实验的方法测试和判定。应用较早和较广泛的是缺口冲击试验,这种方法已经规范化。具体方法是将图1-3所示的缺口试样用专用冲击试验机施加冲击载荷,使试 样断裂,用冲击过程中吸收的功除以断口面积,所得即为材料的冲击韧性,以αk表示,单位为J/cm^2。目前国际上多用夏氏V型缺口试样,我国多用U型缺口试样。由于缺口冲击

金属材料的断裂韧性

金属材料的断裂韧性 摘要不同的金属材料的断裂韧性是不一样的,对不同金属材料的断裂韧性进行研究并找出影响的因素对提高金属材料断裂韧性具有非常重要的意义。根据影响金属材料断裂韧性因素的不用,可以总体上概括为两个部分的因素,分别是金属材料外部因素和金属材料内部因素,本文分别就影响金属材料的外部因素和内部因素综合进行分析,以得出影响金属材料动态断裂韧性的因素。 关键词金属材料;失效;断裂韧性;影响因素 0引言 随着现代社会经济的不断发展,对金属材料的使用也大大的增加,在工程构件设计和使用的过程中,最为严重的就是金属材料的断裂,金属材料一旦发生断裂就会发生生产安全事故,同时也会造成一定的经济损失。通过对以往发生的大量的金属材料的断裂事件的分析,得出构件的低应力脆断是由宏观裂纹扩展引起的,其中最为主要的是金属材料的断裂纹,裂纹一般是在金属加工和生产的过程中引起的[1]。 根据影响金属材料断裂韧性因素的不用,可以总体上概括为两个部分的因素,分别是金属材料外部因素和金属材料内部因素,本文分别就影响金属材料的外部因素和内部因素综合进行分析,以得出影响金属材料动态断裂韧性的因素。 1影响金属材料断裂韧性的外部因素 1.1几何因素的影响 几何因素是影响金属材料断裂韧性的一个最为重要的外部因素。几何因素主要包括两个方面的内容,分别是试样厚度和试样取向等因素,下面对这两个因素进行分析: 1)试样厚度 目前在对金属材料的断裂韧性进行研究的过程中发现,不同厚度的金属材料会对会对裂纹前端的应力约束产生较大的影响,同样也会对金属材料的断裂韧性有一定的影响,所以我们分别用不同厚度的同一个金属材料进行断裂韧性的实验,在实验的过程中发现厚试样的断裂韧性值明显的比薄试样的断裂韧性值要低,换而言之,不同厚度的金属材料,其自身的断裂韧性也不同,厚度也是影响金属材料断裂韧性的一个重要的因素[2]。 2)试样的取向 在对金属材料进行取样测试的时候,试样的去向业余金属材料的断裂韧性之

金属的断裂韧性

第四章金属的断裂韧性 断裂是工程构件最危险的一种失效方式,尤其是脆性断裂,它是突然发生的破坏,断裂前没有明显的征兆,这就常常引起灾难性的破坏事故。自从四五十年代之后,脆性断裂的事故明显地增加。 1.强度储备法,许用应力,强度储备系数(安全系数) 按照传统力学设计,只要求工作应力σ小于许用应力[σ],即σ<[σ],就被认为是安全的了。而[σ],对塑性材料[σ]=σs/n,对脆性材料[σ]=σb/n,其中n为安全系数。经典的强度理论无法解释为什么工作应力远低于材料屈服强度时会发生所谓低应力脆断的现象。 2.低应力脆性断裂(低应力脆断):高强度机件及中低强度大型件。 3.裂纹体:传统力学是把材料看成均匀的,没有缺陷的,没有裂纹的理想固体,但是实际的工程材料,在制备、加工及使用过程中,都会产生各种宏观缺陷乃至宏观裂纹。 4.人们在随后的研究中发现低应力脆断总是和材料内部含有一定尺寸的裂纹相联系的,当裂纹在给定的作用应力下扩展到一临界尺寸时,就会突然破裂。因为传统力学或经典的强度理论解决不了带裂纹构件的断裂问题,断裂力学就应运而生。可以说断裂力学就是研究带裂纹体的力学,它给出了含裂纹体的断裂判据,并提出一个材料固有性能的指标——断裂韧性,用它来比较各种材料的抗断能力。断裂力学,建立了材料性质、裂纹尺寸和工作应力之间的关系。 5.断裂韧性,断裂韧度 §4.1 线弹性条件下的断裂韧性 断口分析表明,金属机件的低应力脆断断口没有宏观塑性变形痕迹,可以应用线弹性断裂力学。两种分析方法:(1)应力场强度分析方法;(2)能量分析方法。 一、裂纹扩展的基本形式 根据外加应力与裂纹扩展面间的取向关系,裂纹主要有三种基本形式: 张开型(I型),滑开型(II型)、撕开型(III型)。 二、应力场强度因子K I及断裂韧性K IC

断裂力学与断裂韧性

断裂力学与断裂韧性 3.1 概述 断裂是工程构件最危险的一种失效方式,尤其是脆性断裂,它是突然发生的破坏,断裂前没有明显的征兆,这就常常引起灾难性的破坏事故。自从四五十年代之后,脆性断裂的事故明显地增加。例如,大家非常熟悉的巨型豪华客轮-泰坦尼克号,就是在航行中遭遇到冰山撞击,船体发生突然断裂造成了旷世悲剧! 按照传统力学设计,只要求工作应力σ小于许用应力[σ],即σ<[σ],就 被认为是安全的了。而[σ],对塑性材料[σ]=σ s /n,对脆性材料[σ]=σ b /n, 其中n为安全系数。经典的强度理论无法解释为什么工作应力远低于材料屈服强度时会发生所谓低应力脆断的现象。原来,传统力学是把材料看成均匀的,没有缺陷的,没有裂纹的理想固体,但是实际的工程材料,在制备、加工及使用过程中,都会产生各种宏观缺陷乃至宏观裂纹。 人们在随后的研究中发现低应力脆断总是和材料内部含有一定尺寸的裂纹相联系的,当裂纹在给定的作用应力下扩展到一临界尺寸时,就会突然破裂。因为传统力学或经典的强度理论解决不了带裂纹构件的断裂问题,断裂力学就应运而生。可以说断裂力学就是研究带裂纹体的力学,它给出了含裂纹体的断裂判据,并提出一个材料固有性能的指标——断裂韧性,用它来比较各种材料的抗断能力。 3.2 格里菲斯(Griffith)断裂理论 3.2.1 理论断裂强度 金属的理论断裂强度可由原子 间结合力的图形算出,如图3-1。 图中纵坐标表示原子间结合力,纵

轴上方为吸引力下方为斥力,当两原子间距为a即点阵常数时,原子处于平衡位置,原子间的作用力为零。如金属受拉伸离开平衡位置,位移越大需克服的引力 时吸力最大以越大,引力和位移的关系如以正弦函数关系表示,当位移达到X m σc表示,拉力超过此值以后,引力逐渐减小,在位移达到正弦周期之半时,原子间的作用力为零,即原子的键合已完全破坏,达到完全分离的程度。可见理论断裂强度即相当于克服最大引力σ 。该力和位移的关系为 c 图中正弦曲线下所包围的面积代表使金属原子完全分离所需的能量。分离后形成两个新表面,表面能为。 可得出。 若以=,=代入,可算出。 3.2.2 格里菲斯(Griffith)断裂理论 金属的实际断裂强度要比理论计算的断裂强度低得多,粗略言之,至少低一 陶瓷、玻璃的实际断裂强度则更低。 个数量级,即 。 实际断裂强度低的原因是因为材料内部存在有裂纹。玻璃结晶后,由于热应力产生固有的裂纹;陶瓷粉末在压制烧结时也不可避免地残存裂纹。金属结晶是紧密的,并不是先天性地就含有裂纹。金属中含有裂纹来自两方面:一是在制造工艺过程中产生,如锻压和焊接等;一是在受力时由于塑性变形不均匀,当变形受到阻碍(如晶界、第二相等)产生了很大的应力集中,当应力集中达到理论断裂强度,而材料又不能通过塑性变形使应力松弛,这样便开始萌生裂纹。

陶瓷材料断裂韧性的测定(优选材料)

实验陶瓷材料断裂韧性的测定 一、前言 脆性材料的破坏往往是破坏性的,即材料中裂纹一旦扩展到一定程度,就会立即达到失稳态,之后裂纹迅速扩展。材料的断裂韧性可以用来衡量它抵抗裂纹扩展的能力,亦即抵抗脆性破坏的能力。它是材料塑性优劣的一种体现,是材料的固有属性。裂纹扩展有三种形式:掰开型(I型)、错开型(II型)、撕开型(III型),其中掰开型是最为苛刻的一种形式,所以通常采用这种方式来测量材料的断裂韧性,此时的测量值称作K IC。在平面应变状态下材料K IC 值不受裂纹和几何形状的影响。因此,K IC值对了解陶瓷这一多裂纹材料的本质属性,具有非常重要的意义。 目前,断裂韧性的测试方法多种多样,如:单边切口梁法(SENB)、双扭法(DT)、山形切口劈裂法、压痕法、压痕断裂法等。其中,有些方法技术难度较高,不太容易实现大规模实用化;有些方法会出现较大测量误差,应用起来存在一定困难。相对而言,比较普遍采用的SENB法,该方法试样加工较简单,裂纹的引入也较容易。 本实验采用SENB法进行。但是,这种方法存在裂纹尖端钝化、预制裂纹宽度不易做得很窄等缺陷;另外,它适用于粗晶陶瓷材料,对细晶陶瓷其所测的K IC值偏大。 二、仪器 测试断裂韧性所需仪器如下: 1.材料实验机 对测试材料施加载荷,应保证一定的位移加载速度,国标规定断裂韧性测试加载速度为0.05mm/min。 2.内圆切割机 用于试样预制裂纹,金刚石锯片厚度不应超过0.20mm。 3.载荷输出记录仪 输出并记录材料破坏时的最大载荷,负荷示值相对误差不大于1。本实验在材料实验机上配置了量程为980N的称重传感器输出载荷,采用电子记录仪记录断裂载荷。 4.夹具 保证在规定的几何位置上对试样施加载荷,试样支座和压头在测试过程中不发生塑性变形,材料的弹性模量不低于200GPa。支座和压头应有与试样尺寸相配合的曲率半径,长度应大于试样的宽度,与试样接触部分的表面粗糙度R a(根据规定不大于1.6μm)。试样支座为两根二硅化钼发热体的小圆柱,置于底座两个凹槽上。压头固定在材料实验机的横梁上。 5.量具 测量试样的几何尺寸和预制裂纹深度,精度为0.0lmm,需使用游标卡尺和读数显微镜。 三、试样的要求 试样的形状是截面为矩形的长条,试样表面要经过磨平、抛光处理,对横截面垂直度有一定的要求,边棱应作倒角。在试样中部垂直引入裂纹,深度大约为试样高度的一半,宽度应小于0.2mm。试样尺寸比例为: c/W=0.4~0.6 L/W=4 B≈W/2 式中:c-裂纹深度;

第二章材料的脆性断裂与强度

第二章材料的脆性断裂与强度 §2.1 脆性断裂现象 一、弹、粘、塑性形变 在第一章中已阐述的一些基本概念。 1.弹性形变 正应力作用下产生弹性形变,剪彩应力作用下产生弹性畸变。随着外力的移去,这两种形变都会完全恢复。 2.塑性形变 是由于晶粒内部的位错滑移产生。晶体部分将选择最易滑移的系统(当然,对陶瓷材料来说,这些系统为数不多),出现晶粒内部的位错滑移,宏观上表现为材料的塑性形变。3.粘性形变 无机材料中的晶界非晶相,以及玻璃、有机高分子材料则会产生另一种变形,称为粘性流动。 塑性形变和粘性形变是不可恢复的永久形变。 4.蠕变: 当材料长期受载,尤其在高温环境中受载,塑性形变及粘性形变将随时间而具有不同的速率,这就是材料的蠕变。蠕变的后当剪应力降低(或温度降低)时,此塑性形变及粘性流动减缓甚至终止。 蠕变的最终结果:①蠕变终止;②蠕变断裂。 二.脆性断裂行为 断裂是材料的主要破坏形式。韧性是材料抵抗断裂的能力。材料的断裂可以根据其断裂前与断裂过程中材料的宏观塑性变形的程度,把断裂分为脆性断裂与韧性断裂。 1.脆性断裂 脆性断裂是材料断裂前基本上不产生明显的宏观塑性变形,没有明显预兆,往往表现为突然发生的快速断裂过程,因而具有很大的危险性。因此,防止脆断一直是人们研究的重点。2.韧性断裂 韧性断裂是材料断裂前及断裂过程中产生明显宏观塑性变形的断裂过程。韧性断裂时一般裂纹扩展过程较慢,而且要消耗大量塑性变形能。 一些塑性较好的金属材料及高分子材料在室温下的静拉伸断裂具有典型的韧性断裂特征。 3.脆性断裂的原因 在外力作用下,任意一个结构单元上主应力面的拉应力足够大时,尤其在那些高度应力集中的特征点(例如内部和表面的缺陷和裂纹)附近的单元上,所受到的局部拉应力为平均应力的数倍时,此过分集中的拉应力如果超过材料的临界拉应力值时,将会产生裂纹或缺陷的扩展,导致脆性断裂。虽然与此同时,由于外力引起的平均剪应力尚小于临界值,不足以产生明显的塑性变形或粘性流动。因此,断裂源往往出现在材料中应力集中度很高的地方,并选择这种地方的某一个缺陷(或裂纹、伤痕)而开裂。 各种材料的断裂都是其内部裂纹扩展的结果。因而,每种材料抵抗裂纹扩展能力的高低,表示了它们韧性的好坏。韧性好的材料,裂纹扩展困难,不易断裂。脆性材料中裂纹扩展所需能量很小,容易断裂;韧性又分断裂韧性和冲击韧性两大类。断裂韧性是表征材料抵抗其内部裂纹扩展能力的性能指标;冲击韧性则是对材料在高速冲击负荷下韧性的度量。二者间存在着某种内在联系。 三.突发性断裂与裂纹的缓慢生长 裂纹的存在及其扩展行为,决定了材料抵抗断裂的能力。 1.突发性断裂 断裂时,材料的实际平均应力尚低于材料的结合强度(或称理论结合强度)。在临界状态下,断裂源处的裂纹尖端所受的横向拉应力正好等于结合强度时,裂纹产生突发性扩展。一旦扩展,引起周围应力的再分配,导致裂纹的加速扩展,出现突发性断裂,这种断裂往往并无先兆。 2.裂纹的生长

断裂韧性实验报告材料

断裂韧性测试实验报告 随着断裂力学的发展,相继提出了材料的IC K 、()阻力曲线J J R 、)(阻力曲线CTOD R δ等一些新的力学性能指标,弥补了常规试验方法的不足,为工程应用提供了可靠的断裂判据和设计依据。下面介绍下这几种方法的测试原理及试验方法。 1、三种断裂韧性参数的测试方法简介 1. 1 平面应变断裂韧度IC K 的测试 对于线弹性或小围的I 型裂纹试样,裂纹尖端附近的应力应变状态完全由应力强度因子I K 所决定。I K 是外载荷P ,裂纹长度a 及试样几何形状的函数。在平面应变状态下,当P 和a 的某一组合使I K =IC K ,裂纹开始失稳扩展。I K 的临界值IC K 是一材料常数,称为平面应变断裂韧度。测试IC K 保持裂纹长度a 为定值,而令载荷逐渐增加使裂纹达到临界状态,将此时的C P 、a 代入所用试样的I K 表达式即可求得IC K 。 IC K 的试验步骤一般包括: (1) 试样的选择和准备(包括试样类型选择、试样尺寸确定、试样方位选择、试样加工及疲 劳预制裂纹等); (2) 断裂试验; (3) 试验结果的处理(包括裂纹长度a 的测量、条件临界荷载Q P 的确定、实验测试值Q K 的 计算及Q K 有效性的判断)。 1. 2 延性断裂韧度R J 的测试

J 积分延性断裂韧度是弹塑性裂纹试样受I 型载荷时,裂纹端点附近区域应力应变场强度力学参量J 积分的某些特征值。测试J 积分的根据是J 积分与形变功之间的关系: a B U J ??-= (1-1) 其中U 为外界对试样所作形变功,包括弹性功和塑性功两部分,a 为裂纹长度,B 为试样厚度。 J 积分测试有单试样法和多试验法之分,其中多试样法又分为柔度标定法和阻力曲线法。但无论是单试样法还是多试样柔度标定法,都须先确定启裂点,而困难正在于此。因此,我国GB2038-80标准中规定采用绘制R J 阻力曲线来确定金属材料的延性断裂韧度。这是一种多试样法,其优点是无须判定启裂点,且能达到较高的试验精度。这种方法能同时得到几个J 积分值,满足工程实际的不同需要。 所谓R J 阻力曲线,是指相应于某一裂纹真实扩展量的J 积分值与该真实裂纹扩展量的关系曲线。标准规定测定一条R J 阻力曲线至少需要5个有效试验点,故一般要5~8件试样。把按规定加工并预制裂纹的试样加载,记录?-P 曲线,并适当掌握停机点以使各试样产生不同的裂纹扩展量(但最大扩展量不超过0.5mm )。测试各试样裂纹扩展量a ?,计算相应的J 积分,对试验数据作回归处理得到R J 曲线。R J 阻力曲线的位置高低和斜率大小代表了材料对于启裂和亚临界扩展的抗力强弱。 R J 阻力曲线法测试步骤一般包括: (1) 试样准备 ①试样尺寸的选择原则: 1)平面应变条件:标准规定 )/(05.0s J B σα≥ (1-2) 其中

第四章金属的断裂韧性

第四章 金属的断裂韧性 1. 名词解释: ⑴ 低应力脆断;⑵ 张开型(Ⅰ型)裂纹;⑶ 应力场强度因子 (4)裂纹扩展K 判据;(5) 裂纹扩展能量释放率;(6) 裂纹扩展G 判据 (7)小范围屈服;(8) 塑性区;(9) 有效屈服应力;(10)等效裂纹; 2. 传统强度设计与线弹性断裂力学性能设计的基本思路有何差异?它们在实 零件设计中的应用各有何局限性? 3. 何谓“低应力脆断”?为什么会产生低应力脆断? 4. 何谓“应力场强度因子”? “断裂韧性”?它们的物理意义是什么?量纲 是什么? 5. 什么是平面应力状态?什么是平面应变应力状态?实际构件承载时哪些可 以看成是平面应变应力状态? 6. 说明IC I K a Y K ≥?=σ,式中各符号所代表的物理意义?这一不等式可以解 决哪些问题? 7. 设有两条Ι型裂纹,其中一条长为4a ,另一条长为a ,若前者加载至σ,后 者加载至2σ,试问它们裂纹顶端附近的应力场是否相同,应力场强度因子是否相同? 8. 改善材料断裂韧性的途径? 9. 对实际金属材料而言,裂纹顶端形成塑性区是不可避免的,由此对线性弹性断裂力学分析带来哪些影响。反映在 试验测定上有何具体要求。 10. 有一大型板件,材料的σ0.2=1200MPa ,K IC =115 MPa·m 1/2,探伤发现有20mm 长的横向穿透裂纹,若在平均轴向应力900MPa 下工作,试计算K I 和塑性区宽度并判断该件是否安全。 11. 有一构件加工时,出现表面半椭圆裂纹,若a=1mm,a/c=0.3,在1000MPa 的 应力下工作,对下列材料应选哪一种?

σ0.2/ MPa 1100 1200 1300 1400 1500 KIC/ MPa·m 1/2110 95 75 60 55 12. 已知裂纹长2a=8mm ,σ=400MPa ,若取Y 为0.8636,求K 1? 13. 某高压气瓶壁厚18mm ,内径380mm ,经探伤发现沿气瓶体轴向有一表面深 裂纹,长 3.8mm ,气瓶材料在-40℃时的抗拉强度为86 Kgf/mm 2,K IC = 166Kgf/mm 23,试计算在-40℃时临界压力是多少?(提示:可把表面深裂纹看作穿透裂纹)

断裂韧性实验报告

断裂韧性测试实验报告 随着断裂力学的发展,相继提出了材料的IC K 、()阻力曲线J J R 、)(阻力曲线CTOD R δ等一些新的力学性能指标,弥补了常规试验方法的不足,为工程应用提供了可靠的断裂判据和设计依据。下面介绍下这几种方法的测试原理及试验方法。 1、三种断裂韧性参数的测试方法简介 1. 1 平面应变断裂韧度IC K 的测试 对于线弹性或小范围的I 型裂纹试样,裂纹尖端附近的应力应变状态完全由应力强度因子 I K 所决定。I K 是外载荷P ,裂纹长度a 及试样几何形状的函数。在平面应变状态下,当P 和a 的某一组合使I K =IC K ,裂纹开始失稳扩展。I K 的临界值IC K 是一材料常数,称为平面应变断裂韧度。测试IC K 保持裂纹长度a 为定值,而令载荷逐渐增加使裂纹达到临界状态,将此时的 C P 、a 代入所用试样的I K 表达式即可求得IC K 。 IC K 的试验步骤一般包括: (1) 试样的选择和准备(包括试样类型选择、试样尺寸确定、试样方位选择、试样加工及疲 劳预制裂纹等); (2) 断裂试验; (3) 试验结果的处理(包括裂纹长度a 的测量、条件临界荷载Q P 的确定、实验测试值Q K 的 计算及Q K 有效性的判断)。 1. 2 延性断裂韧度R J 的测试 J 积分延性断裂韧度是弹塑性裂纹试样受I 型载荷时,裂纹端点附近区域应力应变场强度 力学参量J 积分的某些特征值。测试J 积分的根据是J 积分与形变功之间的关系:

a B U J ??- = (1-1) 其中U 为外界对试样所作形变功,包括弹性功和塑性功两部分,a 为裂纹长度,B 为试样厚度。 J 积分测试有单试样法和多试验法之分,其中多试样法又分为柔度标定法和阻力曲线法。 但无论是单试样法还是多试样柔度标定法,都须先确定启裂点,而困难正在于此。因此,我国GB2038-80标准中规定采用绘制R J 阻力曲线来确定金属材料的延性断裂韧度。这是一种多试样法,其优点是无须判定启裂点,且能达到较高的试验精度。这种方法能同时得到几个J 积分值,满足工程实际的不同需要。 所谓R J 阻力曲线,是指相应于某一裂纹真实扩展量的J 积分值与该真实裂纹扩展量的关系曲线。标准规定测定一条R J 阻力曲线至少需要5个有效试验点,故一般要5~8件试样。把按规定加工并预制裂纹的试样加载,记录?-P 曲线,并适当掌握停机点以使各试样产生不同的裂纹扩展量(但最大扩展量不超过0.5mm )。测试各试样裂纹扩展量a ?,计算相应的J 积分,对试验数据作回归处理得到R J 曲线。R J 阻力曲线的位置高低和斜率大小代表了材料对于启裂和亚临界扩展的抗力强弱。 R J 阻力曲线法测试步骤一般包括: (1) 试样准备 ①试样尺寸的选择原则: 1)平面应变条件:标准规定 )/(05.0s J B σα≥ (1-2) 其中 ?? ???铝合金钛合金钢 120 80 50 α