ASEA-SKF钢包精炼炉脱氧工艺研究(doc 9页)

ASEA-SKF钢包精炼炉脱氧工艺研究(doc 9页)

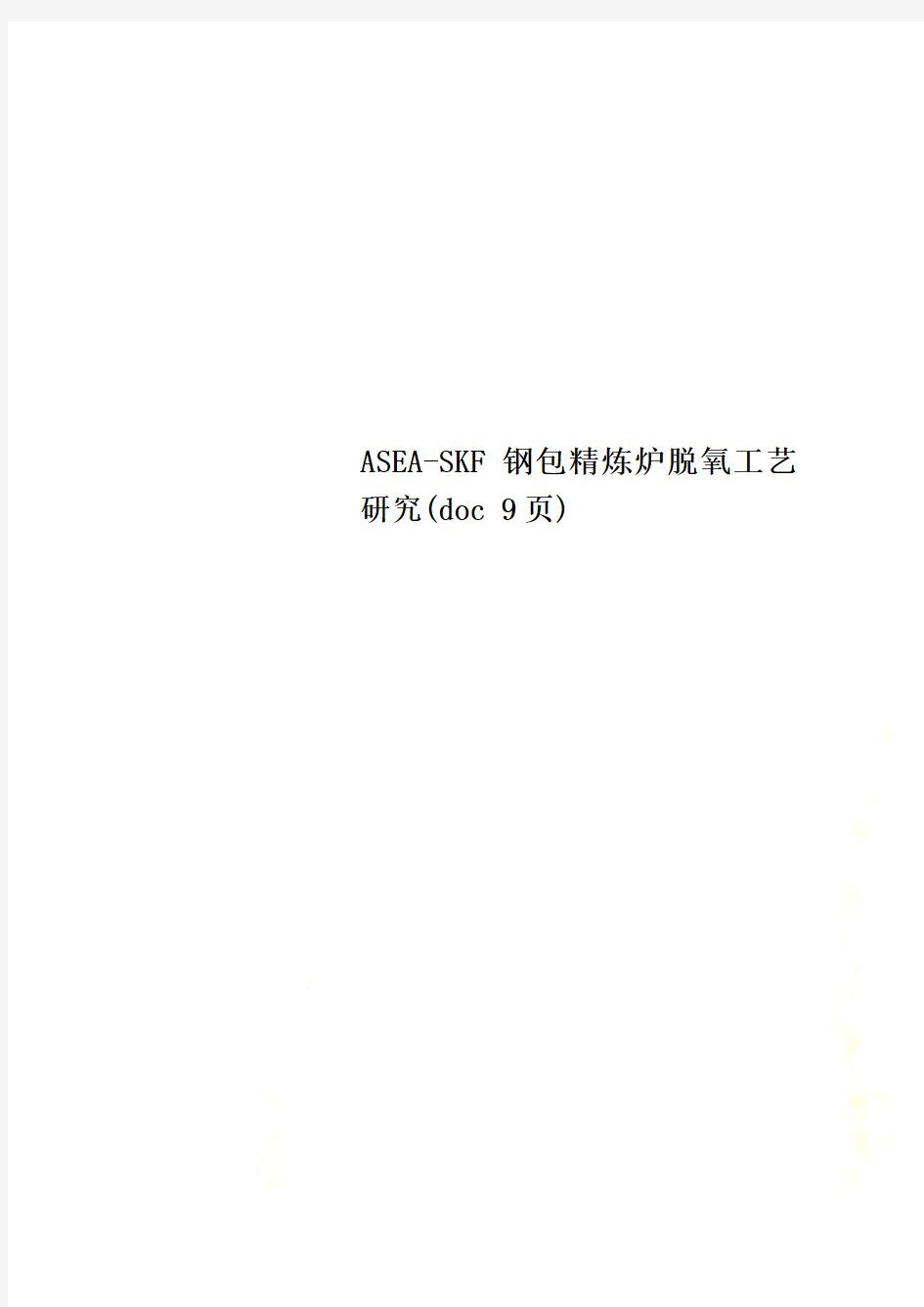

方案出钢/kg。t-1倒包/kg。t-1真空后净化搅拌/min

1 加铝0.6 加铝0.9 喂Ca-Si线1.5kg/t 吹氩,15

2 脱氧剂1.6 脱氧剂2.2 喂Al线Als=0.020% 吹氩,10

3 脱氧剂1.6 脱氧剂2.2 Al 0.25kg/t,Si-Al-Ba 1.5kg/t 电磁搅拌,5

注:表中脱氧剂指钙系脱氧剂

表2 脱氧材料成份(w)

%

材料名称 C Ca Si Al Ba

Ca-Si 28.4 55.6

钙系脱氧剂 20 37.2 16

Si-Al-Ba 36.24 19.79 12.76

3 几种脱氧材料的冶金特性

3.1 铝

铝主要用于钢液脱氧,其脱氧产物为固态的

Al

2O

3

,反应式为:

2[Al]+3[O]=Al

2

O

3

ΔG°=1225000-393.8T (1)

由热力学计算可以看到铝的脱氧基本上在1873K高温下完成,即加铝后的片刻之内,绝大部分氧就由溶解态转变为氧化物而析出。文献资料[1]表明,含碳0.50%的钢,铝脱氧的二、三次脱氧产物占总量的22.5%~50.4%,这也说明铝脱氧速度很快,脱氧产物主要为一次生成。由式(1),若设[Al](w)为0.025%,钢液在1520℃~1600℃变化时,钢中溶解氧可以从3×10-6降至0.5×10-6。因此,在精炼条件下,脱氧过程是一个夹杂物去除过程,一般可将这样一个脱氧过程看成一个准一级反应,即:

[O]

t =[O]

exp(-S/V。kt) (2)

式中[O]

t

——精炼后t时间的含氧量/×10-6 V——钢液体积/m3

[O]

o

——精炼初始时刻的含氧量/×10-6 k——钢液脱氧的传质系数/m。s-1

S——钢渣界面积/m2

t——脱氧时间/s

由(2)可见,精炼时间越长,钢中氧含量越低,即通过有效的搅拌和

足够的精炼时间,可以使Al

2O

3

上浮去除,从而降低钢中的氧含量。

3.2 硅铝钡

Si-Al复合脱氧的产物可能是SiO

2,Al

2

O

3

,3Al

2

O

3

。2SiO

2

及FeO。

Al

2O

3

,2FeO。SiO

2

等,但在一般的炼钢过程中,钢液中[Si]、[Al]、[O]

都处于常规范围内,Si-Al复合脱氧的产物主要为3Al

2O

3

。2SiO

2

或Al

2

O

3

。

在钢液中[O]含量较高时,脱氧产物主要是3Al

2O

3

。2SiO

2

,而随着氧含量

的降低,脱氧产物以Al

2O

3

为主。

Si-Al复合脱氧反应式为:

6[Al]+2[Si]+13[O]=3Al

2O

3

。2SiO

2

(s)

ΔG°=-4679530.9+1506.14T (3)

1600K时,K=[O]13[Si]2[Al]6=1.29×10-52

在Si-Al复合脱氧的基础上引入钡,形成硅铝钡复合脱氧剂,这种脱氧材料近几年在冶金中的应用越来越广。钡的高沸点是优于钙、镁的重要特性。钡对夹杂物的变性作用主要表现为降低夹杂物的熔点,改善夹杂物的形状和尺寸以及使杂物分布均匀化。因此,含钡合金应用于炼钢过程,除能减少铝的消耗外,还能改变钢中夹杂物的形态及结晶组织的

弥散度和均匀性,减少钢中夹杂物的含量,净化钢液,从而提高钢材质量,优化使用性能。

3.3 钙

金属钙是很好的钢液净化剂,大多用于钢液的深脱氧和深脱硫。硅铝脱氧的钢,钢中[O]已很低,一般在5×10-6左右,此时,钙直接脱氧反

应不是主要的,但钙可以与大量存在于钢中的Al

2O

3

发生反应,其反应式

为:

xCa+yAl

2O

3 =

{x(CaO)。(y-1/3x)Al

2O

3

}+2/3xAl (4)

钙在这些Al

2O

3

夹杂颗粒中扩散,使钙连续地进入铝的位置,置换出

来的铝进入钢液。随着钙的扩散,在Al

2O

3

夹杂表面CaO含量升高,当CaO

>25%时,钙铝酸盐呈液态,这种含CaO量高的液态钙铝酸盐夹杂物大部分浮出钢液,进入渣层,从而降低钢中的全氧。

钙也是一种很好的深脱硫剂,其反应式为:

Ca

(g)+[S]=CaS

(s)

ΔG°=-136380+40.94T (5)

近年来,许多厂家采用了一种新型的钙系脱氧剂,其主要成分为碳

化钙和硅钙。新型钙系脱氧剂的应用,不仅解决了脱氧问题,而且大大减

少了钢中的Al

2O

3

夹杂含量。

4 试验结果及分析

4.1 脱氧效果及分析

采用3种脱氧工艺方案进行精炼的炉次,在不同阶段的钢中全氧含量见表3。

表3 不同精炼阶段的钢中全氧含量

×10-6

脱氧

方案

LF结束VD结束精炼结束

1 29.2~32.4(30.8) 18.3~28.7(23.1) 15.9~22.1(18.6)

2 32.1~49.5(40.8) 22.4~26.8(24.6) 19.5~26.2(24)

3 33.5~39.9(36.2) 18.2~26.4(22.1) 21.5

注:括弧中所列为平均值。

由表3可见,3个方案在VD结束后,钢中全氧含量基本相同;而精炼结束后钢中全氧含量相关较大,方案1脱氧效果最好,钢中[O]最低。方案1的特点是在精炼前期使用强的脱氧剂铝,精炼结束前喂入Ca-Si

线,使Al

2O

3

夹杂变性或生成钙铝酸盐的物质,这些物质在5min的吹氩净

化搅拌情况下上浮并被炉渣所捕获,从而使得钢中全氧含量降低。方案2、方案3的特点是前期使用钙系脱氧剂及通过加热过程扩散脱氧和真空过程碳脱氧来降低钢中的氧位,最后用喂铝线及加铝的方法来保证Als的稳定性。在方案2中,钙是在前期加入的,当铝线被喂入钢液时,钢液中残留的钙已很少,无法进行变性处理,其净化搅拌的作用和功能将显著减弱,钢中全氧含量在喂线前后变化无几;方案3在真空结束后向钢液中加入硅铝钒进行综合脱氧和变性处理,以便达到降低钢中全氧的目的,但所得结果并不理想,这可能是因为净化搅拌时间不够,变形过程还没有完全结束,夹杂物没有充分上浮所致。

因此,根据试验结果可以得知,采用精炼前期一次性加铝,真空结束后再利用Ca-Si作深脱氧及变性处理的工艺路线,其脱氧效果较佳,这个结论与脱氧原理也相吻合。

4.2 脱氧对脱氮、脱氢的影响

3种脱氧工艺方案进行试验的炉次,钢中氢含量、氮含量见表4。

表4 不同阶段钢中氢含量、氮含量

×10-6

脱氧方

案

[N],LF结束[N],VD结束[N],精炼结束[H],真空后

1

59.2~

62.8(61.0)

47.7~55.3(53) 51~55.2(52)

2.1~

2.7(2.4)

2

48.3~

54.9(51.6)

41.1~

48.5(44.8)

40.2~

46.3(43.3)

1.6~

3.3(2.5)

3

54.2~

60.9(54.5)

45.6~

48.3(46.8)

46.5

2.0~

3.4(2.6)

注:括弧中所列为平均值

由表4结果可以看出,方案1钢中氮含量较高,方案2、方案3钢中

氮低些。说明钢中氮含量与脱氧工艺有关。方案2、3在出钢、倒包时

采用钙质脱氧材料,钢中氧位相对较高,钢中高氧位,使得钢液在出钢及

精炼时的吸氮过程受阻。因为,在一定的条件下,氮在钢渣界面的吸附是

氮在钢液中溶解的限制性环节,而钢液中溶解的氧原子是很强的表面活

性物质,也能在相界上吸附并与氮原子争夺吸附点,所以,当钢液中氧位

较高时将会降低钢液表面吸附氮的速度,从而使得氮的溶解速度减缓,

钢液从大气中吸氮量减少,以致使钢液中氮含量下降。因此,推迟强脱氧

剂铝的加入可以减少出钢及精炼过程吸氮[2]。

方案1、2、3真空后钢中氢基本相同,说明脱氧工艺对脱氢的影响

不大,钢中氢含量主要与真空处理工艺有关。

4.3 脱氧对脱硫的影响

3种脱氧工艺方案进行实验的炉次,钢中硫含量见表5。

表5 试验炉次不同阶段钢中硫含量(w)

%

脱氧

方案

出钢[S]LF结束[S]VD结束[S]成品[S]

1

0.023~

0.032(0.029)

0.008~

0.013(0.011)

0.006~

0.008(0.007)

0.002~

0.006(0.004)

2

0.023~

0.032(0.029)

0.013~

0.016(0.014)

0.010~

0.015(0.012)

0.007~

0.012(0.011)

3

0.023~

0.032(0.029)

0.012~

0.017(0.013)

0.008~

0.014(0.011)

0.005~

0.013(0.009)

注:括弧中所列为平均值。

由表5可见,方案2、3成品硫基本相当,而方案1成品硫明显低于方案2、3,这与表3所列的钢中氧位相对应。这一点通过熔渣-金属间的脱硫

反应式可以很明显地看出:

[S]+(O-)=(S2-)+[O](6)

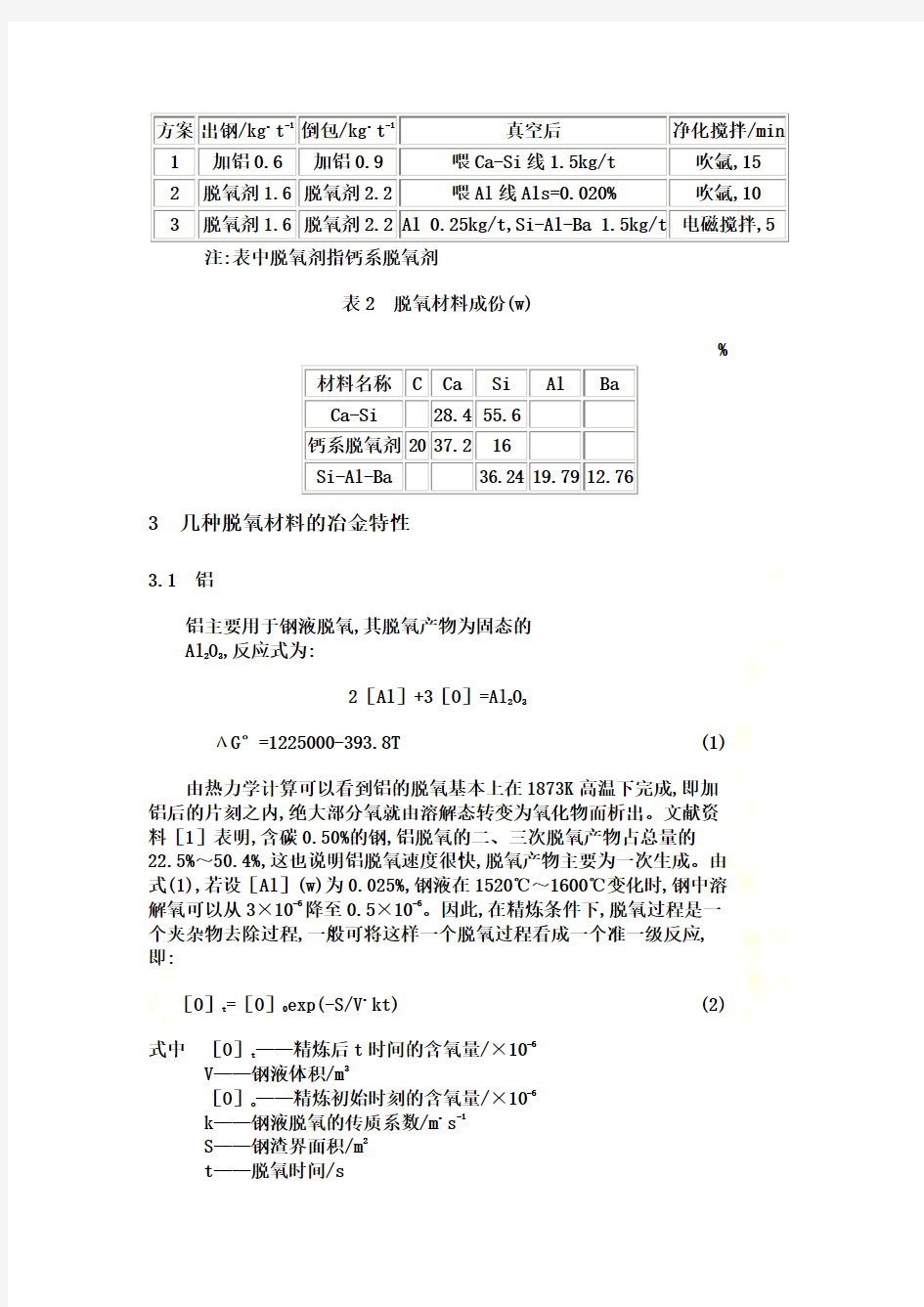

当钢中的[O]降低时,有利于反应向脱硫方向进行。在本试验中,方案1采用了两次加铝脱氧,使得钢中[O]在进精炼站时就已经降到较低的水平,这样使得精炼全过程都在低氧位下进行,因此,精炼过程脱硫效果很好。同时,还有不可忽略的钙的深脱硫作用。图1[3]是钙和铝的加入对[O]含量的影响。当[Al]=0.020%时,所对应的[O]=0.007%,当Ca加入后,[O]立即降为0.0006%,这样大大有利于脱硫反应。而且Ca加入后,与S反应生成CaS,CaS在搅拌过程上浮到熔渣中去除,使得脱硫更加彻底。因此,方案1是冶炼低硫钢较为理想的工艺路线。

图1 钙和铝的加入对[O]含量的影响

5 结论

(1)脱氧材料与脱氧工艺路线对其冶金效果的影响是明显的,可以

通过不同的组合获得较为理想的工艺方法,以满足产品的功能要求。

(2)采用精炼早期一次性加铝,真空结束后喂Ca-Si类线剂的方法获得较低的钢中全氧含量,并可以冶炼低硫钢。

(3)在钢包精炼过程中采用前期弱脱氧的工艺有利于避免钢液吸氮,因此,对氮含量要求高的钢种可以采用前期使用钙系脱氧剂,最终加铝合金化的工艺方法。

致谢:参加本研究工作的还有:唐希伦、张建平、龚志翔等。■

作者单位:范鼎东(马鞍山钢铁股份有限公司)

刘国平(马鞍山钢铁股份有限公司)

参考文献:

[1]蒋国昌编著.纯净钢及二次精炼,上海:上海科学技术出版社,1994:187

[2]邱绍歧,祝桂华.电炉炼钢原理及工艺,北京:冶金工业出版社,1996:70

[3]曲英.炼钢学原理,北京:冶金工业出版社,1980:213