钎焊生产工艺

钎焊生产工艺

钎焊生产工艺包括:钎焊前工件表面准备、装配、安置钎料、钎焊、钎后处理等各工序,每一工序均会影响产品的最终质量。

工件表面准备

钎焊前必须仔细地清除上件表面的氧化物、油脂、脏物及油漆等,因为熔化了的钎料不能润湿未经清理的零件表面,也无法填充接头间隙。有时,为厂改善母材的钎焊性以及提高钎焊接头的抗腐蚀性,钎焊前还必须将零件预先镀覆某种金属层。

(1)清除油污油污可用有机溶剂去除。

常用的有机溶剂有酒精、四氯化碳、汽油、三氯化烯、二氯乙烷及三氯乙烷等。小批生产时町将零什浸在有机溶剂中清洗干净。大批生产中应用最广的是在有机溶剂的蒸汽中脱脂。此外,在热的碱溶液中清洗也可得到满意的效果。例如钢制零件可浸入70—80℃的10%苛性钠溶液中脱脂,铜和铜合金零件可在50g磷酸三钠,50g碳酸氢纳加1L水的溶液内清洗,溶液温度为60~80°C。零件的脱脂也可在洗涤剂中进行脱脂后用水仔细清洗。当零件表面能完全被水润湿时,表明表面油脂已去除干净。

对于形状复杂而数量很大的小零件,也可在专门的槽子中用超声波清洗。超声波去油效率高。

(2)清除氧化物钎焊前,零件表面的氧化物可用机械方法、化学浸蚀法和电化学浸蚀方法进行。

机械方法清理时可采用锉刀、金属刷、砂纸、砂轮、喷砂等去除零们:表面的氧化膜。其中锉刀和砂纸清理用于单件生产,清理时形成的沟槽还有利于钎料的润湿和铺展。批量生产时用砂轮、金属刷、喷砂等方法。铝和铝合金、钛合金的表面不宜用机械清理法。

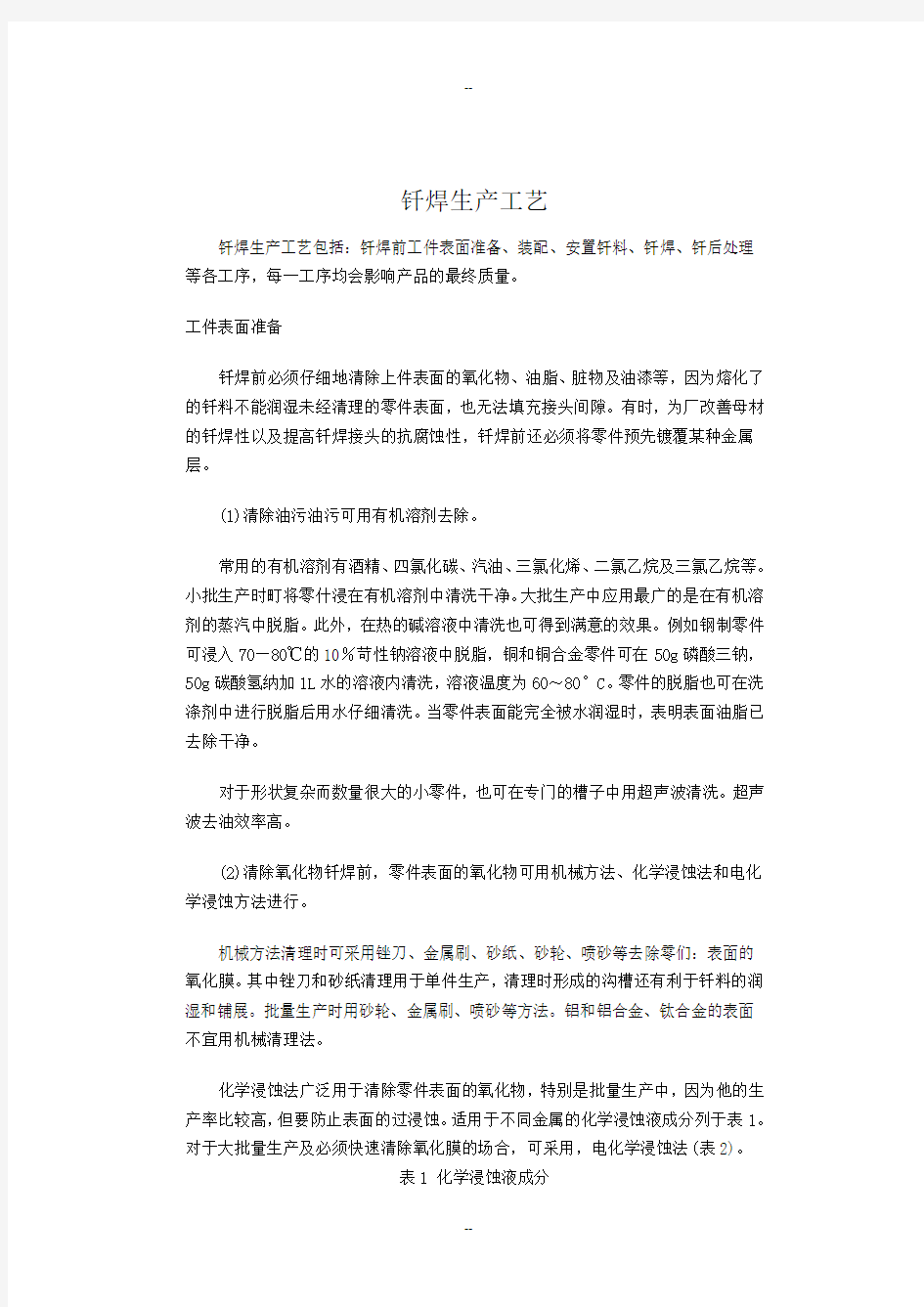

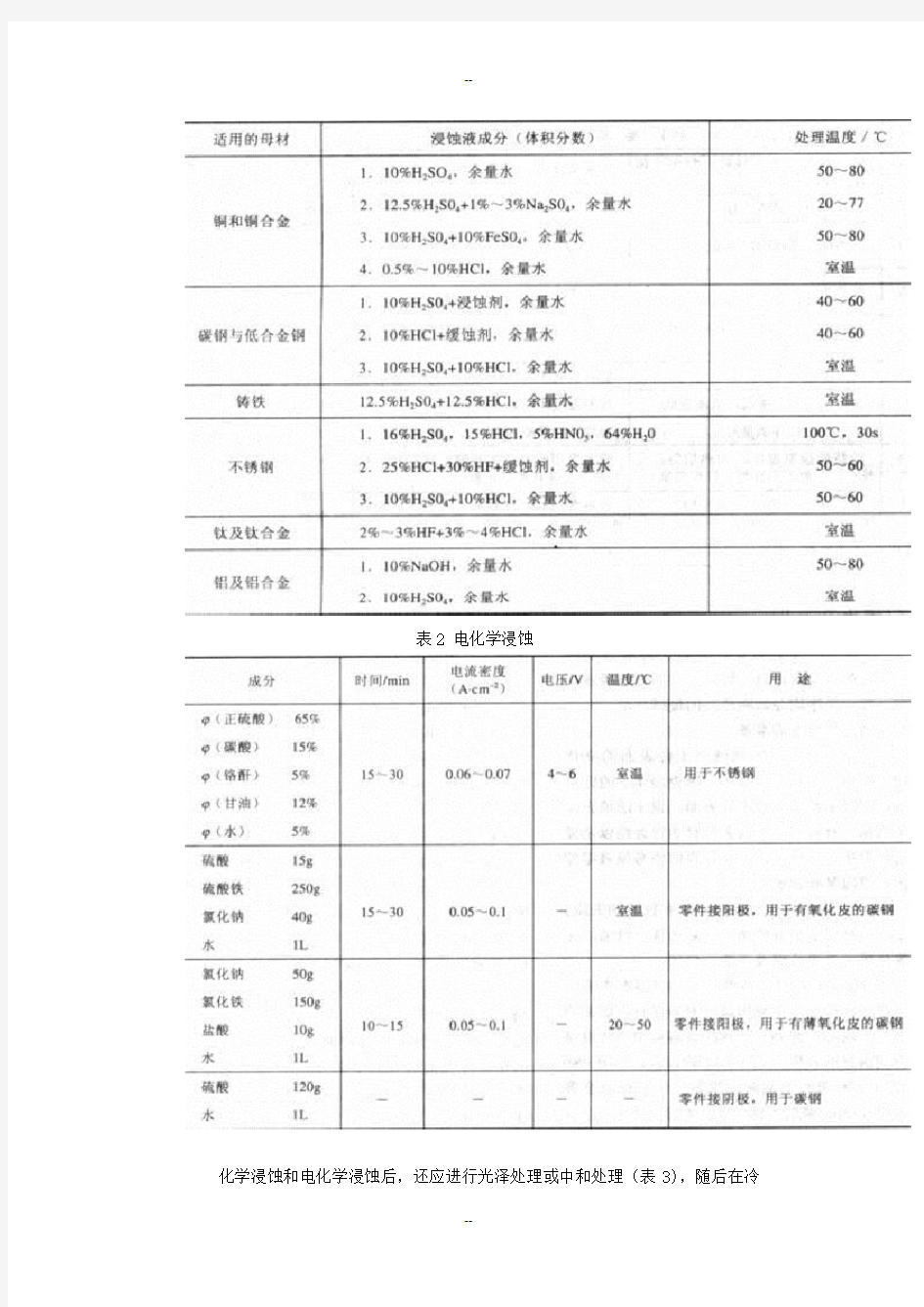

化学浸蚀法广泛用于清除零件表面的氧化物,特别是批量生产中,因为他的生产率比较高,但要防止表面的过浸蚀。适用于不同金属的化学浸蚀液成分列于表1。对于大批量生产及必须快速清除氧化膜的场合,可采用,电化学浸蚀法(表2)。

表1 化学浸蚀液成分

表2 电化学浸蚀

化学浸蚀和电化学浸蚀后,还应进行光泽处理或中和处理(表3),随后在冷

水或热水中洗净,并加以干燥。

表3光泽处理或中和处理

(3)母材表面镀覆金属在母材表面镀覆金属,其主要目的是改善一些材料的钎焊性,增加钎料对母材的润湿能力;防止母材与钎料相互作用对接头质量产生不良的影响,如防止产生裂纹,减少界面产生脆性金属间化合物;作为钎料层,以简化装配过程和提高土产率。某些母材的镀覆金属使用情况列于表4。

在母材表面镀覆金属可用不同的方法进行,常用的有电镀、化学镀、熔化钎料中热浸、轧制包覆等。

表4预镀覆的使用情况

钎焊固定

模锻钎焊零件应装配定位,以确保他们之间的相互位置。固定零件的方法很多。对于尺寸小,结构简单的零件,可采用较简单的固定方法,诸如依靠自重、紧配合、滚花、翻边、扩口、旋压、镦粗、收口、咬口、弹簧夹、定位销、螺钉、铆钉、点焊、熔焊等。图1列出了典型的零件定位方法。其中紧配合主要用于以铜钎料钎焊钢,其他场合甚少用。滚花、翻边、扩口、旋压、收口、咬口等方法简单,但间隙难以保证均匀:螺钉、铆钉、定位销定位比较可靠,但比较麻烦:点焊和熔焊固定既简单又迅速,但定位点周围往往发生氧化。故应根据具体情况进行选择。对于结

构复杂的零件一般采用专用的夹具来定位。对钎焊夹具的要求是夹具材料应具有良好的耐高温和抗氧化性;夹具与零件材料应具有相近的热膨胀系数:夹具应具有足够的刚度,但结构要尽可能简单,尺寸尽可能小,使夹具既工作可靠,又能保证较高的生产效率。

钎料的放置

在各种钎焊方法十,除火焰钎焊和烙铁钎焊外,大多数是将钎料预先安置在接头上的。安置钎料时应尽可能利用钎料的重力作用和间隙的毛细作用宋促进钎料填满间隙。图2a、b所示环状钎料的安置方式是合理的。为避免钎料沿平面流失,应将钎料放在稍高于间隙的部位。为了完全防止钎料沿法兰平面流失,可采用图2c、d形式的接头。在图2e、f中工件是水平放置的,必须使钎料紧贴接头,方能依靠毛细作用吸入缝隙。对于紧密配合和搭接长度大的接头可采用图2g、h形式,即在接头中开出钎料安置槽。膏状钎料应直接涂在钎焊处,粉末状钎料可用粘结剂调合后粘附在接头上。

钎焊生产工艺

涂阻流剂

为了完全防止钎料流失,有时需要涂阻流剂。阻流剂主要是由氧化物,如氧化铝、氧化钛或氧化镁等稳定氧化物与适当的粘接剂组成。钎焊前将糊状阻流剂涂在邻近接头的零件表面上。由于钎料不能润湿这些物质,故被阻止流动。钎焊后再将他去除。阻流剂在保护气氛炉中钎焊和真空炉中钎焊中用得很广。

钎焊工艺参数

钎焊过程的主要工艺参数是钎焊温度和保温时间。钎焊温度通常选为高于钎料液相线温度25~60℃,以保证钎料能填满间隙,但有时也发生例外。例如对某些结晶温度间隔宽的钎料,由于在液相线温度以下已有相当量的液相存在,具有—定的流动性。这时,钎焊温度可以等于或稍低于钎料液相线温度。对于某些钎料,如镍基钎料,希望钎料与母材发生充分地反应,钎焊温度可能高于钎料液相线温度100℃以上。

钎焊保温时间视工件大小,钎料与母材相互作用的剧烈程度而定。大件的保温时间应长些,以保证加热均匀。钎料与母材作用强烈的,保温时间要短。一般说来,一定的保温时间是促使钎料与母材相互扩散,形成牢固结合所必需的,们过长的保温时间将导致溶蚀等缺陷的发生。

钎焊清洗

钎剂残渣大多数对钎焊接头起腐蚀作用,也妨碍对钎缝的检查,常需清除干净。软针剂松香不会起腐蚀作用,不必清除。含松香的活性钎剂残渣不溶于水,可用异丙醇、酒精、汽油、三氯乙烯等有机溶剂除去。由有机酸及盐组成的钎剂,一般都溶于水,可采用热水洗涤。若为由凡士业林调制的膏状钎剂,则可用有机溶剂去除。由无机酸组成的软钎刑溶于水,因此可用热水洗涤。含碱金属及碱土金属氯化物的钎刑(例如氯化锌),可用2%盐酸溶液洗涤,其目的是溶解不溶于水的金属氧化物与氯化锌相互作用的产物。为了中和盐酸,再用含少量NaOH的热水洗涤。若为由凡士林调成的含氯化锌的钎剂,则可先用有机溶剂清除残留的油脂,再用上述方法洗涤。硬钎焊用的硼砂和硼酸针剂残渣基本上不溶于水,很难清除,一般用喷砂上除,比较好的方法是将已钎焊的工件在热态下放入水中,使钎剂残渣外裂而易于去除,但这种方法不适用于所有的工件;也可将工件放在70—90℃的2%—3%重铬酸钾溶液中较长时间清洗。

含氟硼酸钾或氟化镓的硬钎剂(如剂102)残渣可用水煮或在10%柠檬酸热水中清除。铝用软钎剂残渣可用有机溶剂(例如甲醇)清除。铝用硬钎剂残渣对铝具有很大的腐蚀性,钎焊后必须清除干净。

下面列出了一些清洗方法,可以得到较好的效果。如有可能,可将热态工件放入冷水中,使钎剂残渣崩裂。

1)60~80℃热水中浸泡10min,用毛刷仔细清洗钎缝上的残渣,冷水冲洗,HNO315%水溶液中浸泡约30min,再用冷水冲洗。

2)60~80℃流动热水冲洗10—15min。放在65~75℃,CrO32%,H3PO45%水溶液中浸泡5min,再用冷水冲洗,热水煮,冷水浸泡8h。

3)60—80℃流动热水冲洗10~15min,流动冷水冲洗30min。放在草酸2%一4%、NaF l%一7%、海鸥牌洗涤剂0.05%溶液中浸泡5~10min,再用流动冷水冲洗20min,然后放在HNO310%~15%硝酸溶液中浸泡5~10min,取出后再用冷水冲洗。

对于有氟化物组成的无腐蚀性铝钎剂,可将工件放在7%草酸,7%硝酸组成的水溶液中,先用刷子刷洗钎缝,再浸泡l.5h,取出后用冷水冲洗。

钎焊接头设计一

设计钎焊接头时,首先应考虑接头的强度,其次还要考虑如何保证组合件的尺寸精度,零件的装配定位、钎料的安置、钎焊接头的间隙等工艺问题。

1钎焊接头的基本形式

用钎焊连接时,由于钎料及钎缝的强度一般比母材低,若采用对接的钎焊接头,则接头强度比母材差,因而对接接头不能保证接头具有与母材相等的承载能力,钎焊接头人多采用搭接形式。他可以通过改变搭接长度达到钎焊接头与母材等强度。搭接接头的装配同对接接头相比也比较简单。

在生产实践中,对采用银基、铜基、镍基等强度较高的钎料钎焊接头,搭接长度通常取为薄件厚度的2~3倍:对用锡铅等软钎料钎焊的接头,可取为薄件厚度的4~5倍,但不希望搭接长度大于15mm。因为此时钎料很难填满间隙,往往形成大量缺陷。由于:工件的形状不同,搭接接头的具体形式各不相同。

1)平板钎焊接头如图3所示,其中图3a、b、c是对接形式。当要求两个零件连接后表面平齐,而又能承受一定负载时,可采用图3b、c的形式。这时对零件的加工要求较高。其他接头有形式的是搭接接头,有的是搭接和对接的混合接头。随着钎焊面积的增大,接头承载能力也可提高。图3j是锁边接头,适用于薄件。

2)管件钎焊接头形式如图4所示。当零件在连接后的内孔径要求相同时,采用图

4a形式;当两个零件在连接后的外径要求相同时,采用4b形式;当接头的内外径都允许有差别时,可采用图4c形式。

3)T形和斜角钎焊接头如图5所示。对T形接头来说,为增加搭接面积,可将图5a、b改为c、d的形式;对楔角接头可采用图5g、h形式来代替图5e、f形式;图5i、j形式的搭接面积更大;图5k主要用于薄件的钎焊。

图3平板钎焊接头形式

图4管件钎焊接头形式

图5T形和斜角钎焊接头

4)端面接头,特别是承压密封接头采用图5形式。这种接头具有较大的钎焊面积,发生漏泄的可能性可减小。

5)管或棒与板的接头形式如图6所示。图6a管板接头形式较少用,常以6b、c、d 形接头替代。图6e形接头可用图6f、g、h形接头替代。当板较厚时,可采用图6i、j、k形接头。

6)线接触接头形式如图7所示。这种接头的间隙有时是可变的,毛细力只在有限的范围内起作用,接头强度不是太高。这种接头主要用于钎缝受压,或受力不大的结构。

图5 端面密封接头

图5 管或棒与板的接头形式

图6线接触钎焊接头

钎焊接头设计二

钎焊接头形式与载荷的关系设计

钎焊接头时还应考虑应力集中问题,尤其接头受动载荷或大应力时应力集中问题更为明显。在这种情况下的设计原则是不应使接头边缘处产生任何过大的应力集中,而应将应力转移到母材上去。图7列出了一些受撕裂、冲击、振动等载荷的合理或不合理设计的接头。图7a、b为受撕裂的接头,为避免在载荷作用下接头处发生应力集中,町局部加厚薄件的接头部分,使应力集中点发生在母材而不是在钎缝边缘。图7c所示接头,当载荷大时,不应用钎缝圆角来缓和应力集中,应在零件本身拐角处安排圆角;使应力通过母材上

的圆角形成适当的分布。图7d所示接头,为了增强承载能力,一方面是增大钎缝面积,另一方面是尽量使受力方向垂直于钎缝面积。图7e是轴和盘的接头,可在盘的连接处做成圆角,以减小应力集中。

图7受动载荷或大载荷的合理与不合理接头设计

接头的工艺性设计

接头的工艺性设计包括接头的装配定位,安置钎料,限制钎料流动等。这里主要介绍工艺孔的开设。工艺孔是为满足工艺上的要求而在接头上开的孔。这对于密闭容器尤为重要。因为钎焊时容器内的空气受热膨胀,阻碍钎料的填隙,也可能使已填满间隙的钎料重新排出,形成不致密性缺陷。故密闭容器必须开工艺孔(8a)。对于其他接头,为使受热膨胀的空气逸出,也应开设类似的工艺孔(图8b、c)。

图8 封闭型接头的工艺孔

接头间隙

钎焊时是依靠毛细力作用使钎料填满间隙的,因此必须正确地选择接头间隙。间隙的大小在很大程度上影响钎缝的致密性和接头强度。间隙过小,钎料流入困难,在钎缝内形成夹渣或未钎透,导致接头强度下降;接头间隙过大,毛细作用减弱,钎料不能填满伺隙也会使接头的致密性变坏,强度下降。