研发工程处RoHS培训知识

研發工程處RoHS培訓教材

整理:吳勝龍、李伍軍

講師:李伍軍

2006.04.03

目錄

一.RoHS 與WEEE的出臺背景及目的二.RoHS指令管理的产品范围

三.RoHS(豁免)有害物质說明

四.欧盟指令对有害物质的限值定义比较五.RoHS實施中所遇到的問題

六.RoHS測試項目的選擇及检测费用與周期七.测试部件取样及分解原则

八.RoHS管理体系建设的内容

九.RoHS制程說明

十.無鉛焊接外觀檢驗標准及測試

十一.RoHS生產中的防污染管制

十二.推動RoHS系統的原則及注意事項

一.RoHS 與WEEE的出臺背景及目的

1.什麽是RoHS?

“the Restriction of the use of certainhazardous substances in electrical andelectronic equipment”(簡稱“RoHS”)电气电子设备中限制使用某些有害物质指令,電子垃圾(WEEE)世界上增長最快的垃圾。美国,每年產生的電子垃圾高達700萬噸至800萬噸保守估计,美国僅廢棄電腦將很快達到3億到6億台,所產生的電子垃圾將是數億噸。欧洲、日本、韓國、印度、中國等亞洲國家也面臨相對問題.電子垃圾含有大量環境有害物質。如印刷電路板上的焊锡和塑料外殼等都是有毒物质。

電腦的有害物質更多,製造一台電腦需要700多種化學原料,其中50%以上對人體有害。一台電腦顯示器中僅铅含量平均就達到1公斤多。

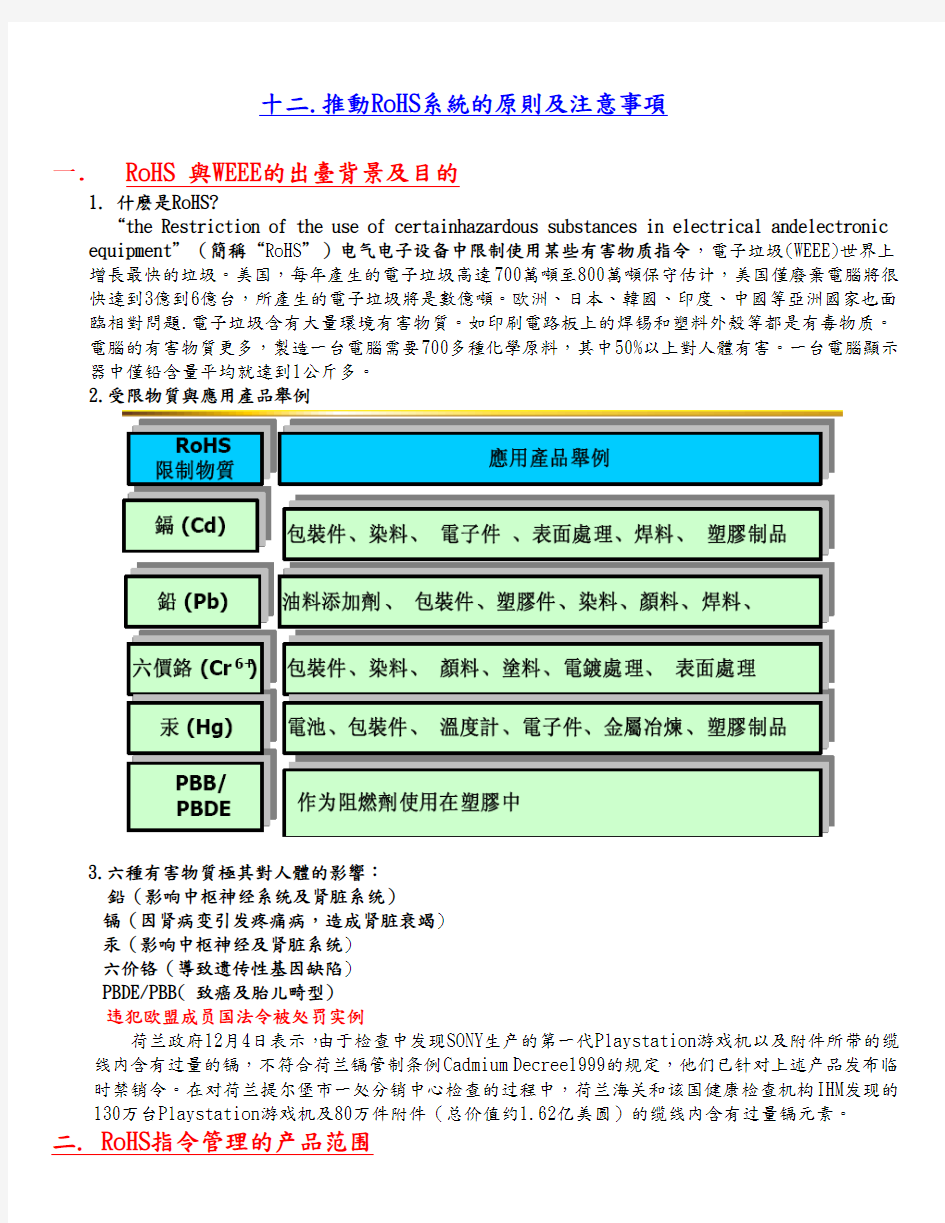

2.受限物質與應用產品舉例

3.六種有害物質極其對人體的影響:

鉛(影响中枢神经系统及肾脏系统)

镉(因肾病变引发疼痛病,造成肾脏衰竭)

汞(影响中枢神经及肾脏系统)

六价铬(導致遗传性基因缺陷)

PBDE/PBB( 致癌及胎儿畸型)

违犯欧盟成员国法令被处罚实例

荷兰政府12月4日表示,由于检查中发现SONY生产的第一代Playstation游戏机以及附件所带的缆线内含有过量的镉,不符合荷兰镉管制条例Cadmium Decree1999的规定,他们已针对上述产品发布临时禁销令。在对荷兰提尔堡市一处分销中心检查的过程中,荷兰海关和该国健康检查机构IHM发现的130万台Playstation游戏机及80万件附件(总价值约1.62亿美圆)的缆线内含有过量镉元素。

二. RoHS指令管理的产品范围

最大工作电压不超过1000Va.c或1500V d.c,通过电流、电磁场、发电机、变压器工作的设备或测量这种电流的设备;

包括八大类87个具体的产品目录;

仅对于2006年7月1日起投放市场的新产品。

包括家用的白炙灯泡和光源。

三.RoHS有害物质豁免說明

四.指令对有害物质的限值定义比较

SONY产品环境有害物质控制表

SONY包装材料环境有害物质控制表

五.RoHS實施中所遇到的問題

1 成本的增加:研發、檢測、替代材料的成本增加

2 檢測的難題:---檢測標準、檢測設備

3 跨國公司轉移壓力:風險、成本的轉嫁

4 對供應商的認證

5 技術的挑戰

6 對員工的培訓

六.試測項目的選擇及检测费用與周期

一般零件的檢測重點,見投影片的12-13頁說明.

检测项目检测费用(RMB)检测时间(工作日)

铅(Pb)¥150.00 5

镉(Cd)¥150.00 5

汞(Hg)¥225.00 5

六价铬(Cr6+)¥150.00 5

多溴联苯PBB ¥500.00 10

多溴二苯醚PBDE¥500.0010

四项重金属指标¥675.00 5

六项指标全检¥1500.00 10

備注:上述數據為深圳市電子產品質量檢測中心參考數據

七. 测试部件取样及分解原则

⊙第一:样品应具代表性;

⊙第二:技术上可行;

⊙第三:如果零部件为各种材料的混合物,应分析各个材料所包含的有害物资;分解原则是用物理方法不能再分为止;

⊙第四:同材质测试,原则上不同材质的部件不混合测试。

八.RoHS管理体系建设的内容

(一).供应商管理与绿色供应链

供应商的认可内容基本可分为文件审核与现场评审,主要包括:

1.公司的背景材料

2.资质证明

3.产品中有害物质测试鉴定报告

4.管理体系

5.检测手段与能力

6.人员技术能力与环境条件

7.物料管理

8.制程控制能力由于有害物质的来源有可追溯性,供应商对其供应商的管理、进料管理以及制

程控制应该是认可审核的重点;设备制造商负责对从原材料、元器件、部件直到组件的供应

商的管理;

(二).推动供应商配合,介入前一级供应商的审核;

(三).保持供应商之间的适当竞争;

(四).确保认可事项的稳定性、物料品质的一致性,供应商的任何物料的变化、工艺的调整都应该及时通知下游客户,以便决定是否需要重新审核。供应链管理是整个体系的重点之中的重点(五).物料管理:严格的验收程序

1.明显的唯一性标识

2.风险级别标识

3.全新的物料编码

4.物料信息数据库系统

5.用量极少物料管理

(六).过程污染管控:生产过程可能的有害物质污染有充分的评估与控制

1.生产设备工具的污染;

2.运输过程的污染;

3.包装的污染

4.过渡时期,物料过程污

5.认识不足可能的污染

(七).供应商自我声明的审核:

1.物料(材料与部品)的基本结构与材料组成;

2.数据的来源。如果是检测报告,请注意检查原件,现在业界流传着很多假报告,如果是来自

第三方实验室的报告,可以电话或网络查询其真伪。同时注意报告中测试方法、使用仪器、

拆分制样方法、检测日期、以及测试的批号与样品描述跟要认可的产品是否相符。

3.有害物质的存在情况,包括含量与存在的部位;

4.供应商的信息,最好有代理人的签名或单位的签章;

5.无法判断或数据可疑,必要时抽样检测验证。

(八).测试管理:

1.测试与否的风险评估

2.测试方法

3.测试策略

4.测试程序以及测试项目

5.检测计划(应该包括:物料分类、测试周期、测试项目、供应商测试、自己测试、委托第三

方测试)

(九).不符合项的纠正措施与溯源体系:

1.唯一性标识

2.状态标识

3.流程记录

4.良好的稽查机制

5.测试分析手段的使用

(十).设计与设计修改评审:

1.绿色(无有害物质材料的使用)设计

2.替代材料使用后的实现工艺设计

3.满足WEEE要求的设计

4.质量与可靠性设计

(十一).信息传递与培训:

1.供应商的物料信息,有害物质含量信息以及更重要的客户要求信息都必须准确无误的在产品

流程上传递。信息必须准确的汇总后传递到物料控制环节、测试实验室以及设计人员。

2.加强培训,管理的采购人员、检测人员、设计人员与生产技术人员都对有害物质的性能与用

途有充分的认识,对指令的要求有很好的理解,

九. RoHS制程說明

(一).實際上﹐公司要提供綠色產品只是在解決兩件事情﹕

1. 產品有毒有害物質不能超過標准

2. 產品品質要等于或好于含鉛產品

其中第一項基本上由原材料本身決定﹐加上制程中防止與含有害物質材料混合而增加隔離措施﹐同時使用無鉛合金進行生產即可解決﹐而第二項則由整個生產工藝決定﹐包括為生產所選擇的原材料﹑合金﹑助焊劑﹑設備能力及最佳化制程參數等等﹐其深入了解程度與否將是成敗的關鍵所在。

要減少各技朮因素影響產品可靠性﹐則需要深入了解產品構成的原材料﹑合金及制程設定三方面制約因素及防止措施。

而原材料及合金本身的特性不是我們電子組裝行業所能控制的﹐我們唯一能控制的僅僅是我們的制程。

因此﹐我們需要挑選符合我們制程的原材料及合金﹐用最佳化制程生產出最佳可靠性產品。接下來就是如何挑選材料及制程最佳化問題??

產品是由各類不同原材料組合構成﹐合金是連接各原材料的載體﹐制程設定則是使合金發揮最佳效果的基准﹐三者共同制約著產品可靠性﹐缺一不可。

(二).當選定的無鉛合金為SnAgCu合金時﹐此無鉛合金性能狀況將對材料及制程的挑戰來自于以下兩處﹕

1. 需求耐更高溫度的原材料

因錫/銀/銅合金熔點高﹐為了獲得良好的焊接品質﹐必需提高制程焊接溫度﹐勢必要求原材料能承受更高的溫度﹔

2. 需求更精准的制程參數

錫/銀/銅合金浸潤力較差﹐溫度低時焊接強度不夠﹐溫度高時原材料承受不了﹐溫度可調空間更為狹窄﹐挑戰來自于從窄的溫度范圍內設定精准的制程參數克服浸潤力差的問題。

(三).環保零件選擇最主要考慮以下二點﹕

1.零件的有害物質含量零件的各部分有毒有害物質含量需符合公司相關規定以符合無鉛產品規格

要求﹔目前除部分IC﹑保險絲及顯像管的內部可含適量鉛外(因業界還無法生產內部不含鉛的

材料)﹐其余零件的有毒有害物質含量均須在管制范圍內。零件的選擇注意﹕環保材料必須與含鉛材料作區分隔離﹐必須有一識別方式以便進行庫存管理

2.零件的耐溫性:Wave soldering的零件耐溫性必須要達到260℃, 10秒至少能焊接三次的基本要

求﹔目前有部分零件存在邊緣耐溫性問題﹐如貼片鋁電解電容﹑微型薄膜電容等。

處理方式﹕

a. 凡過Reflow或Wave soldering的零件必須滿上述要求﹔

b. 不能滿足要求的零件使用替代品﹔

c. 促進供應商發展新技朮以提供可耐高溫及多次焊接的零件。

(四).PCB選擇的考慮﹕

1.板材必須耐高溫:無鉛制程溫度較含鉛制程溫度高﹐要求PCB能經高溫而不致使基板彎曲變形﹔目

前FR1板材不能用于無鉛制程生產﹐其Tg點約90℃﹐CEM1及FR4可用于無鉛制程生產﹐ Tg點>130℃.

業界還有兩種無鉛疊層板CEM3及FR5將計划用于未來的無鉛產品生產.

PCB的選擇:基板價格比:FR1:CEM1:FR4=1:1.3:2.8

(五)----制程最佳化:關鍵的二部分

1. SMT

2. Wave soldering:

更換適合無鉛工藝生產的焊錫爐:

a.用於63/37製程的波焊爐已無法使用於無鉛製程﹐因無鉛錫棒熔點提升了34℃﹐錫槽的加熱功率須

提高﹐預熱區長度須增加以滿足焊接熱補償及溫升﹔

b.無鉛焊材高比例的錫成分在長期高溫下對錫槽壁產生侵蝕作用,須選用防止侵蝕的錫槽壁如“鈦

合金”等材質以延長錫槽的壽命﹔

c. 波焊爐出口加裝急速冷卻系統增加冷卻速率﹐避免因冷卻緩慢而使焊點出現錫裂現象。

3. Manual soldering:使用適合無鉛焊接的烙鐵

a. 選擇功率大﹑回溫快﹑有足夠熱補償的烙鐵﹐因無鉛焊錫絲熔點高﹐帶走熱量快﹐焊接時易產生

冷焊﹔

b. 選用耐侵蝕不含重金屬的烙鐵頭﹐因無鉛焊錫絲的高錫含量易腐蝕烙鐵頭﹐降低烙鐵頭使用壽命。

材料及制程最佳化設定完成之后﹐產出的無鉛產品將涉及焊接檢測包括外觀及可靠性判定規范。業界已經証實無鉛焊接在外觀上與含鉛焊接有明顯光澤度差異外﹐機械強度及抗疲勞性都比含鉛焊接好﹐而無鉛焊料所特有的浸潤力差則由制程參數最佳化解決。

(十).無鉛焊接外觀檢驗標准及測試

因目前業界未正式發行無鉛產品外觀檢驗標准﹐現仍以IPC-A-610C 為檢驗基准﹐業界已經証實無鉛焊接在外觀上與含鉛焊接有明顯光澤度差異外﹐機械強度及抗疲勞性都比含鉛焊接好﹐而無鉛焊料所特有的浸潤力差則由制程參數最佳化解決。因此﹐為確保有鉛焊接與無鉛焊接的性能可比性﹐即無鉛焊接效果在什么狀況下品質等于或好于有鉛產品﹐其外觀檢驗標准將被重新定義﹐并需輔助相應的可靠性測試結果。

目前業界提供的含鉛及無鉛焊接外觀差異如下﹕

1. SnPb焊接點表面光滑﹐焊錫平滑地伸展到pad邊緣

2. SAC焊接點表面呈顆粒狀﹐焊錫不能平整伸展至pad邊緣

可靠性測試:

目的:確保無鉛產品品質等于或優于含鉛產品

必要的試驗﹕

a. 振動試驗(Vibration Test)

b. 熱循環測試(Thermal Shock Test)

c. 金相切片試驗(Cross-Section Test)

d. IC零件腳的拉力試驗(Pull Test)

e. 電阻電容的推力試驗(Shear Test)

f. 跌落試驗(Drop Test)

上述測試以驗証無鉛焊接浸潤力﹑機械強度及抗疲勞性

(十一).RoHS生產中的防污染管制

(一).當發生鉛污染時的影響﹕

環保零件﹑PCB中混有有鉛零件﹑PCB時將會導致﹕

a. 零件﹑PCB本身含有毒有害物質卻在零件﹑PCB包裝上標識無鉛Mark﹔

b. 含有毒有害物質的零件﹑PCB過錫爐時污染錫爐內合金并導致更多過錫爐板被污染﹔

c. 產品使用了有鉛材料﹐而制程設置為無鉛生產參數﹐部分有鉛零件﹑PCB可能因無法承受無鉛

制程溫度設置而危及產品良率及可靠性。

(二).無鉛生產需求﹕

1. 所有材料必須符合LS-301標准并以料號區分

2. 使用無鉛專用生產設備(治工具﹑加工設備﹑錫爐等)

3. 生產無鉛產品的同時其線體需專注于無鉛生產

4. 無鉛材料﹑半成品及成品需完全隔離區分

5. 有鉛生產線轉無鉛生產線前須確認以上符合要求

6. 同一線體當有鉛生產轉無鉛生產前需作清潔并記錄確認

(十二).推動ROHS系統的原則及注意事項

(一).推動ROHS系統的原則

1.不進有毒有害物質

2.不做有毒有害物質

3.不交有毒有害物質

(二).ROHS執行要求注意事項

1.了解客戶要求。

2.ROHS系統執行的每個動作都必須要有書面的記錄支持

3.ROHS系統的相關記錄都必須保存﹐供Audit查閱

4.ROHS相關材料在工廠各個環節的使用﹑隔離﹑廢棄都必須提供可看見的標識和說明

5.必須調查有無用過含Cd等材料及危害物質﹐使用到什麼地方﹐什麼時候﹐何時準備停用﹐並報

告客戶

6.ROHS各相關文件記錄必須使用一覽表作相應管制

7.申請G/P認證時﹐必須說明認證的生產工廠及產品類型。

8.ROHS執行人員須有能力判定檢驗項目﹐人員以學化學為主﹐高分子專業為佳

(三).新廠商的導入

需求評估(一般是PRO發佈環境調查表﹐要求需求導入的廠商填寫﹐並回復)

環境調查表必須包含以下內容:

(1) ISO 9000, QS 9000﹐ISO 14000系統取得狀況(已﹐計劃﹐無)

(2)有毒有害物質的使用狀況﹐是否作管制(特別是A-04-029-X3C0600中要求的﹐如Cd)

(3)是否有意願配合ROHS相關要求﹔若有必要時﹐能否在規定期間提供相關證明文件

(四).評鑒

程序文件中有ROHS環保相關要求,現場有執行ROHS相關動作,如果通過評鑒﹐採購要求簽回有關產品中環境物質的保證書。

(五).零件認可(送樣承認)

(1)PAS承認書上必須有ROHS方面的要求

a:注明符合A-04-029-X3C0600技朮標准

b:必須包含以下附件

1>保證書(零件認可用)

2>環境管理物質不使用証明書﹐ICP測試結果或MSDS報告及材料成份表

3>變更確認書(品保責任人的變更﹐生產場地﹑原材料﹑工藝等的變更﹐其中場地﹑

材料和工藝的變更需要重新送樣﹐以及提供保證書﹑環境物質一覽表﹑ICP測試

結果﹑MSDS成份表等)

(2)若廠商自己有設計﹐圖面上清楚標識8大類18種有毒有害物質含量限制狀況(參考如下)

4.採購----採購確實確認購買的材料不含有毒有害物質

(1) 推動供應商建立ROHS系統﹐並配合XX公司進度。提供保證書﹑ICP測試報告﹑ROHS資料一覽

表等證明資料

(2) 要求廠商遵守A-04-029-X3C0600技術標準。(PRO提供給廠商﹐經DCC發行)

(3) P/O單據上要有ROHS要求

(4) PRO要建立廠商G/P清單﹐並經DCC受控發行。

5. IQC進料

(1)進料檢驗要有ROHS要求的文件規定

(2)檢驗規範或PIP﹑CTF中要加入ROHS判定項目

要求供應商每月5號前向XX公司IQC提供上個月的交貨清單。第一次量產送報告﹐若無變更﹐之後送一覽表

(3)檢驗項目要求(除了常規檢測﹐還包括)

a.數量嚴格確認

b.ICP/MSDS Report。某些產品因為含有危害物質的機會很大﹐所以應充分進行確認

如﹕運動部份的零件上使用的油脂類潤滑劑

樹脂材料的阻燃劑

以觸電的電氣性潤滑為目的的特殊金屬類

皮帶﹐按鍵等橡膠類添加劑

彩色代碼等的標示塗料

c.ICP等測試報告是不是被認可的實驗室提供的

d.用哪一種ICP設備測試(ICP-AES﹐ICP-OES﹐AAS﹐ICP-MS)

e.鉛,汞,鎘,六價鉻等環境物質的判定﹐是否在允許的濃度

f.包材的認定

g.量產是否提供不使用環境物質證明書

(4)設備

a.校驗

b.是否ROHS專用

c.治(工)具﹑夾具的ROHS相關認定

(5)人員資格:受過ROHS培訓﹐有能力判定檢驗項目

(6)ROHS相關報告﹑記錄涉及核准要用印章核准

(7)有ROHS要求的記錄(如﹕ICP報告﹐MSDS)要與其它記錄分開管理﹐要有環境物質一覽表

(8)有ROHS要求的物料要作區分﹑標識。 ROHS or G/P標識要醒目。NG的要用桔紅色標籤標識向﹐

其他ROHS印章用“綠色

RoHS RoHS

(9)不良品的區域劃分不良品的劃分﹐要把ROHS不良與其它不良材料分開來放*公司所有材料﹐

包括輔助材料﹐必須經過IQC管制

6.(1)ROHS物料區域與非ROHS物料區域劃分﹑標識清楚;ROHS相關不良品要封閉管理﹐有門禁制度(2)ROHS物料的收發記錄清楚﹐向前可追溯到是那個批次﹐對應哪個ICP/MSDS Report﹑P/O號

碼﹔向後可追溯到哪個工單﹐什麼機種﹐每次收﹑發料的數量。

(3)ROHS不良品處理﹕公司不能自作主張進行處理﹐要委託外部有資格的環境單位處理﹐並保

留相關証據。 (如票據﹐照片等)

7.製造

(1)領料(數量﹑來源﹑去向﹑加工到哪個工單的記錄)

(2) ROHS物料的標識區分﹑區域存放﹑標識

(3)設備﹑治(工)具﹑夾具的認定(可以通過成品反過來認定設備及相關工具)

(4) SOP有無ROHS的要求

(5)輔材管理(清單﹑ICP/MSDS報告)

(6)維修品及所使用材料的來源﹐去向。

(7)Reuse&Recycle材料的管控 (Recycle材料的添加材料的管理)

(8)ROHS不良品處理是否與物料分開處理

(9)異常處理﹕制程上發現ROHS不良﹐連續3批均需處理

8.OQC:送驗單與IQC進料管控相類似

(1)一覽表中要在IQC進料一覽表的基礎上加上輔材

(2)程序文件上要作ROHS規定要求

(3)設備﹑治(工)具的認定

(4)人員資格認定

9.設計﹑工程變更:設計﹑工程變更包括ROHS相關事宜的變更。其它(參考零件承認變更確認書)

10.異常處理

(1)地點﹕IQC發現異常---隔離﹑標識﹑退給廠商

IPQC

OQC 清倉清線﹐時效限制

MRT

Customer

(2)發現ROHS異常﹐必須報告環境代表并知會公司最高負責人

(3)如果ROHS異常影響到客戶(交期﹐品質等)﹐必須即刻向報告客戶

(4) ROHS異常品必須放在封閉區域﹐必須有門禁管理

(5)生產ROHS材料的設備,治(工)具,夾具在發生ROHS異常后﹐必須重新認定。

(6)發現ROHS異常﹐追查原因并采取防止再次发生的措施。对策向类似品横向展开

出貨途中﹐客戶還沒有接到產品時發現ROHS不良﹐要讓客戶幫助隔離。

11.培訓

(1)新進廠員工須經過ROHS相關知識培訓﹐合格後方可上崗﹐並保持書面的考核記錄

(2)OJT崗位訓練:培訓計划﹐簽到表﹐教材﹐講師資格認定﹐考核記錄等

12.文件管理

(1)區分管理:有ROHS要求與無ROHS要求的文件或記錄要區分放置并做明顯標識

(2)ROHS相關文件﹐記錄至少保存3年

(3)現場使用文件保持最新版本

13.追溯系統

P/O IQC W/H Process OQC Customer

P/O No. IQC Inp.No.+ICP No. 料卡 W/O No. OQC Inp No.(即與客戶Link的No.)

(1)編號的唯一性

(2)每批材料的來源﹑數量和去向要記錄清楚﹐包括重工用的物料來源以及可能被替換下來的材

料的去向

(3)材料的相關記錄與實際的運作狀況嚴密一致

(4)W/O工單號應該與IQC檢查號碼聯繫起來

14.客戶稽核ROHS系統幾點經驗記錄.

ROHS稽核注意事項﹕

1.要求廠商提供幾個資料

a)工廠流程圖(品管系統圖)

b)提供ROHS手冊(ISO14001手冊)

c)根據b)手冊提供相關程序文件(程序文件最好以流程圖方式簡報)

d)ROHS系統手冊﹐程序文件按照簡報順序依次擺放整齊﹐重點部份可以用熒光筆等方式標注

清楚

2.系統建立的邏輯性

a)ROHS系統手冊與外部的客戶有無連接(與二階的程序文件需要連接﹐程序文件名稱及編號需

完整)

b)ROHS程序文件應與ROHS系統手冊Link, e.g.加入一句話﹕“根據ROHS系統手冊……要求﹐

制定本程序。在程序文件中應說明該份程序文件根據上階什麼文件(名稱﹑編號) ﹐要作什

麼事情。

c)ROHS程序文件與下階的作用規範或技術標準相Link.

15.ROHS現場稽核

1.IQC

a)ICP Data一覽表有無蓋章到公司最高主管(可以授權)

b)ICP MSDS材料成份表﹐保證書之記錄(8大類18項物質都須管控﹐ICP測不到的要有MSDS﹐保

證書。

c)實際操作

(1)IQC如何識別該材料為ROHS管制材料。IQC必須有ROHS材料管制清單(上面有廠商名稱)

(2)P/O上有ROHS要求﹐廠商提供時在包裝上要有ROHS Mark.

(3)區域劃分﹑標識

(4)ROHS管制材料必須執行全檢﹐物料核對數量並標識至最小包裝。

2.倉庫

a)ROHS標識應與正常作業有明顯區別。OK的可用綠色章﹐不良用桔色章﹐桔色字。

b)ROHS物料責任區標識牌上必須有標明責任人

3.生產線:ROHS使用專用的生產線(設備﹐治工具) 。如﹕加料鬥

4.OQC

5.ROHS稽核重點在執行﹐而非系統的描述。稽核要包括現場。

6.特別要求(供應商可能疏忽的地方)

a)膠箱﹑塑料隔板﹑PE袋等必須提供ICP報告。

b)清洗劑﹑脫模劑﹑防鏽油等必須提供ICP報告﹐或者MSDS成份表﹐或者環境物質不使用證

明。

提問 1:所有進來的原材料都是符合ROHS要求的,組裝成成品后是否一定合格?為會麼?

提問2:RoHS的中文意思是什么?它与“无铅产品”的概念上的区别是什么?

總結:歐盟成員國現采用制造商自我申明,指令執行通過市場監督的方式執行。在產品進入歐盟之前,制造商必須提供充分的証明材料(如:第三方公正的檢測報告、依據的相關標准等)証明產品達到了歐盟RoHS指令的要求。制造商可以要求供應商提供檢測報告及材料保証書,保証提供的材料不含有RoHS禁用的有毒物質。為確保材料真實有效,制造商需根據情況對材料進行抽檢。