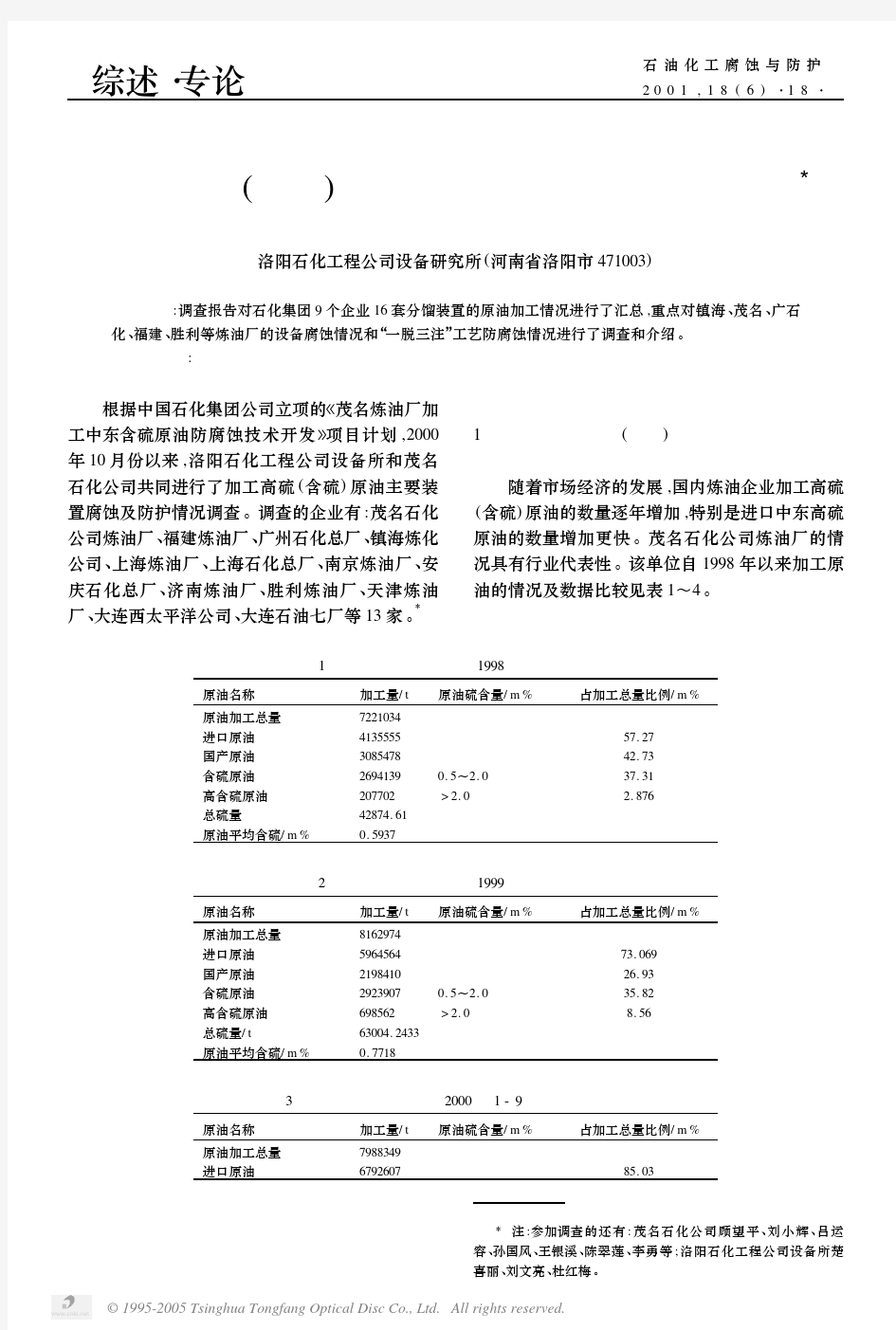

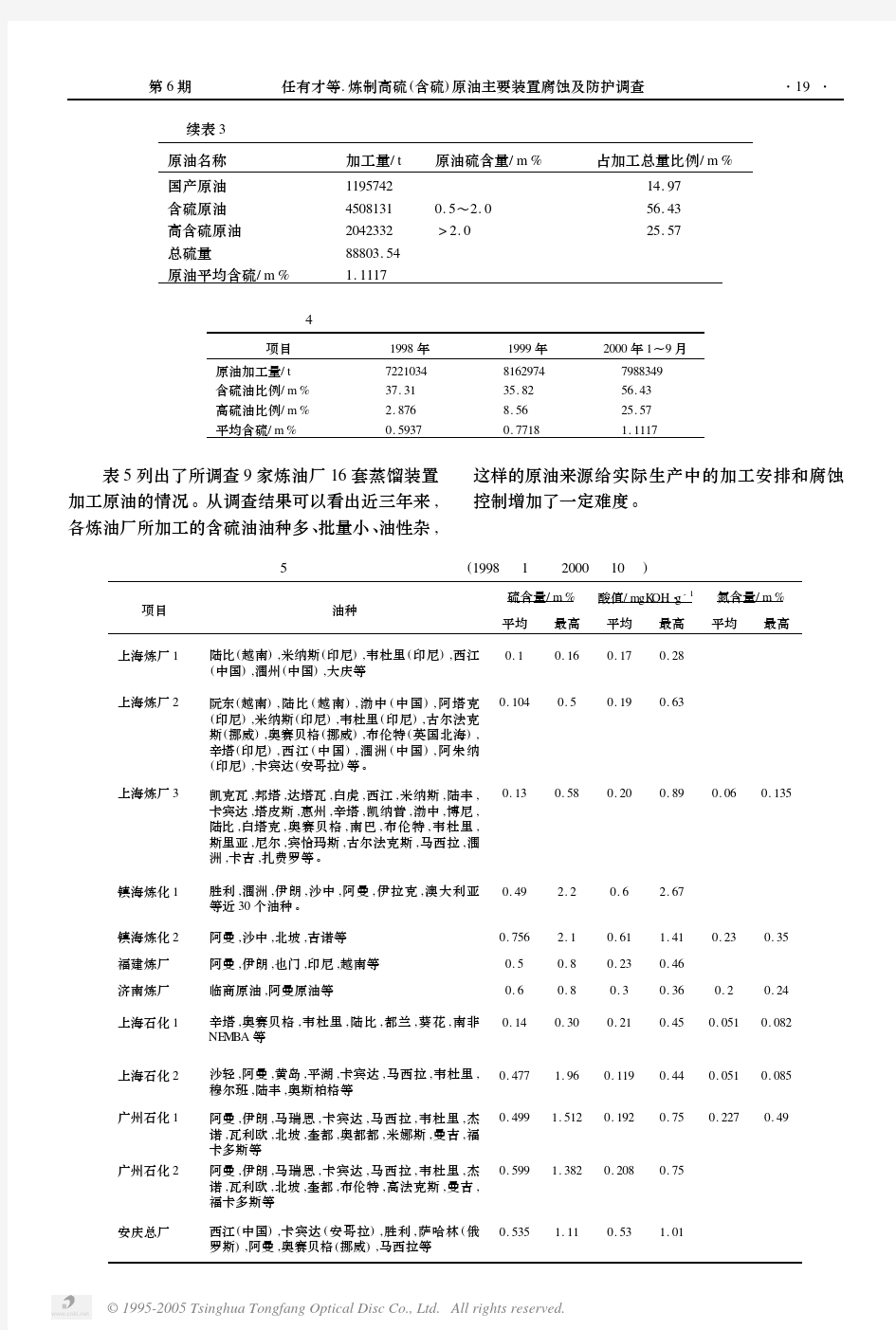

炼制高硫含硫原油主要装置腐蚀及防护调查

烟气脱硫装置的腐蚀与防护(正式)

编订:__________________ 审核:__________________ 单位:__________________ 烟气脱硫装置的腐蚀与防 护(正式) Deploy The Objectives, Requirements And Methods To Make The Personnel In The Organization Operate According To The Established Standards And Reach The Expected Level. Word格式 / 完整 / 可编辑

文件编号:KG-AO-1289-52 烟气脱硫装置的腐蚀与防护(正式) 使用备注:本文档可用在日常工作场景,通过对目的、要求、方式、方法、进度等进行具体的部署,从而使得组织内人员按照既定标准、规范的要求进行操作,使日常工作或活动达到预期的水平。下载后就可自由编辑。 1. 引言 我国是一个能源结构以燃煤为主的国家,随着近年来国民经济建设的迅速发展,燃煤产生的大气污染日益严重,酸雨面积不断扩大。烟道气脱硫装置(简称FGD)是当今燃煤锅炉控制二氧化硫排放的主要措施。烟气脱硫有多种工艺,而石灰石-石膏湿法工艺是当今世界各国应用最多且最为成熟的工艺。 煤炭燃烧时除产生SO?外,还生成少量SO?、NOX、HCl、HF等气体,由于烟气中含有水,因此可在瞬间形成H?SO?、HCl、HF等强腐蚀性溶液。与此同时,含有烟尘的烟气高速穿过设备和管道,对装置的腐蚀相当严重。并且,吸收塔的入口烟气温度可高达180℃,而内腔长期处于45-70℃的酸、碱交替的湿热环境之中。可见,湿法除尘脱硫系统在运行中处于强

常压储罐定期检验及结果评价

常压储罐定期检验及结果评价 1范围 1.1 本标准规定了钢制焊接常压储罐的定期检验和结果评价的要求。 1.2 本标准适用于储存石油、石化产品及其他类似液体的常压立式圆筒形钢制焊接储罐罐体及其基础的定期检验,包括年度检验和全面检验。 1.3其它常压或低压(工作压力小于0.1Mpa)储罐的定期检验可参照本标准执行。 2规范性引用文件 下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适应于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适应于本文件。 SHS 01012 常压立式圆筒形钢制焊接储罐维护检修规程 SY/T 5921 立式圆筒形钢制焊接原油罐修理规程 JB/T 10764 无损检测常压金属储罐底板声发射检测及其评价 JB/T 10765 无损检测常压金属储罐底板漏磁检测方法 JB/T 4730 承压设备无损检测 3 一般要求 3.1年度检验,是指为了确保常压储罐罐体在检验周期内的安全而实施的运行过程中的在线检查,每年至少一次。常压储罐罐体的年度检验可以由设备管理人员进行,也可以由检验检测机构(以下简称检验机构)的专业检验人员进行。 3. 2全面检验,是按一定的检验周期对常压储罐进行的较为全面的检验。对于常压储罐全面检验,检验单位应当根据常压储罐的使用情况、失效模式选择检验方法,检验方法可采用在线检验方法或停工检验方法,对于储罐群或罐区内的储罐,其定期检验还可采用基于风险的检验方法。 3.2.1在线检验是指常压储罐在运行过程中的检验。储罐顶板和壁板的在线检验是指从储罐外侧进行的宏观检查、腐蚀状况检测和焊缝无损检测等,其检测结果评价方法与停工检验相同。储罐底板的在线检验是指底板的腐蚀状况检测,检测方法执行JB/T 10764-2007《无损检测常压金属储罐底板声发射检测及其评价》,检测结果评价方法执行本标准第6章有关条款规定。 3.2.2停工检验是指常压储罐停工清罐时的检验,其检验结果评价方法执行本标准第6章有关条款规定。 3.2.3基于风险的检验是指对储罐群或罐区内的储罐逐一进行风险评价、危险源辨识、失效机理分析并进行风险计算,根据可接受风险的大小和风险的发展趋势,决定储罐的检验周期和检测手段。 3 .3定期检验应当由专业检验机构进行,其检验周期的确定根据采用的检验方法按本标准第6章进行。 4年度检验的方法与要求 4 .1常压储罐年度检验包括使用单位常压储罐安全管理情况检查;常压储罐罐体、及运行状况检查等。 年度检验以外部宏观检查为主,以目视和锤击法检测,必要时进行外侧的壁厚测定。 4. 2每年应对罐体做一次测厚检查。测厚检查应对罐壁下部二圈壁板的每块板沿竖向至少测2个点,其他圈板可沿盘梯每圈板测1个点。测厚点应固定,设有标志,并按编号做好测厚记录。有保温层的储罐,其测厚点处保温层应制做成活动块便于拆装。 4. 3进行常压储罐年度检验,除非检查人员认为必要,一般可以不拆除保温层。 4. 4检查前检查人员应当首先全面了解被检常压储罐底板的使用情况、管理情况,认真查阅

炼油装置的腐蚀概况

炼油装置腐蚀概况及腐蚀监测技术的应用摘要:文章主要针对一些易发生腐蚀的炼油装置及现如今的腐蚀概况做了 一些统计介绍,并且对腐蚀机理做了初步的分析论证;然后综合列举了现有的一些有效地,在各大炼厂广泛运用的一系列腐蚀检测技术;最后针对一些主要的腐蚀建议采取相对应的防腐措施。 关键词:炼油装置腐蚀概况监测技术防护措施 前言 在石油的开采和冶炼的工程中我们需要用到很多的机械加工辅助设备,由于这些设备所处工作环境的恶劣以及保养不周等因,在设备使用过程中会经常发生腐蚀现象,这种现象不仅破坏了石油化工设备,而且由于设备的损害,导致石油的生产率下降,并且污染了周围的环境,下面我们针对这些常见的石油化工设备的腐蚀问题进行简单的分析,为我们以后的生产中作为参考,来预防这一问题的发生。 一、国内炼油厂设备腐蚀概况 国内炼油厂原油主要由国内各油闲生产的原油和进口原油两部分组成,炼油厂设备发生腐蚀的类型和程度在很大程度上取决于加工原油的性质。从总体上说,虽然国内大部分油田原油含重金属且、含硫量和酸值都不算太高,对设备的腐蚀和后续加工过程重催化剂中毒问题不会有太大的影响,但是随着原油产出量的不断增加以及一些老油田趋于中后期阶段,原油的质量日趋受劣。产出的原油密度、含硫量、重金属含量和酸值都有不断上升的趋势,给炼制加工这些原油的炼油厂带来越来越严重的腐蚀问题。进口原油中某些品种含硫且很高,特别是中东原油,住校对加工这些原油的沿江、沿海各炼油厂的加工设备造成严重的腐蚀。 从日前国内各炼厂产出原油和进口原油质量情况和各炼油厂原油来源分析看,西北各炼油厂和华北、山东、辽宁地区的炼油厂在原油加工过程中都遭受到了高酸值原油引起的严重冲刷腐蚀威胁,而山东、辽宁及沿江、沿海各炼油厂又都会碰到加工高硫原油引起的严重硫腐蚀问题。特别对于一些老厂多年运行的老设备,问题会暴露得更加突出。目前各炼油厂为提高效益和参与国际竞争,设备的长周期运行显得更为重要。随着设备运行周期的延长,没备的腐蚀问题暴露的就会愈加明早‘ 根据国内不同地区的炼油广原油来源的不同,选取有代表性的炼油厂划分成几个不同区域来分析设备的腐蚀状况。 (1)西北地区炼油厂的腐蚀概况 西北地区如今炼、兰化、乌炼、独炼、克拉玛依炼油厂、格尔木炼油厂,原油主要来自新疆油田和青海油田。北疆油田日趋变劣.酸值在不断上升.1994年产出的原油酸值(KOH)就高达4.5lmg/g各炼油厂进厂原油酸值逐年在急剧升高,从而对设备造成r严重的腐蚀威胁。这些炼厂都发生过由环烷酸引起的严重腐蚀问题,主要暴露在常减比装置和转油线上。 目前这些厂—在腐蚀突出的部位部已经更换上f不同牌号的不锈钢,甚至更换上了3161L、317L等优质不锈钢。在材料“升级”后,炼油/基本可以达到二年一枪修的基本要求。但是腐蚀问题并没有彻底解决,特别在常减压装置和转油线的某些部伦,如弯头、焊接接头、阀、泵等配接部位以及一些内构件,腐蚀问题仍然时有发生。 (2)北方各炼油厂的腐蚀概况 北方各炼油厂(黑龙江地区除外)的原油来源主要是辽河油田、华北油田和渤海油源。这些

烟气脱硫装置的腐蚀与防护详细版

文件编号:GD/FS-3412 (安全管理范本系列) 烟气脱硫装置的腐蚀与防 护详细版 In Order To Simplify The Management Process And Improve The Management Efficiency, It Is Necessary To Make Effective Use Of Production Resources And Carry Out Production Activities. 编辑:_________________ 单位:_________________ 日期:_________________

烟气脱硫装置的腐蚀与防护详细版 提示语:本安全管理文件适合使用于平时合理组织的生产过程中,有效利用生产资源,经济合理地进行生产活动,以达到实现简化管理过程,提高管理效率,实现预期的生产目标。,文档所展示内容即为所得,可在下载完成后直接进行编辑。 1. 引言 我国是一个能源结构以燃煤为主的国家,随着近年来国民经济建设的迅速发展,燃煤产生的大气污染日益严重,酸雨面积不断扩大。烟道气脱硫装置(简称FGD)是当今燃煤锅炉控制二氧化硫排放的主要措施。烟气脱硫有多种工艺,而石灰石-石膏湿法工艺是当今世界各国应用最多且最为成熟的工艺。 煤炭燃烧时除产生SO?外,还生成少量SO?、NOX、HCl、HF等气体,由于烟气中含有水,因此可在瞬间形成H?SO?、HCl、HF等强腐蚀性溶液。与此同时,含有烟尘的烟气高速穿过设备和管道,对装置的腐蚀相当严重。并且,吸收塔的入口烟气温度

可高达180℃,而内腔长期处于45-70℃的酸、碱交替的湿热环境之中。可见,湿法除尘脱硫系统在运行中处于强腐蚀性介质、湿热和高磨损的严酷环境中。由于腐蚀环境恶劣,湿式脱硫系统对材质的耐蚀、耐磨、耐温要求极为严格。 吸收塔、烟道的材质或防护材料的选择对装置的使用寿命和成本影响很大,因此被认为是烟气脱硫装置设计和制造的关键技术之一。吸收塔体可用合金钢、玻璃钢或碳钢内衬玻璃钢、橡胶、砖板、鳞片涂料等。调查结果表明,脱硫系统中材料所占设备总造价的比重是相当高的,为了不断降低费用,80年代起,国内外专家一直在寻求一种造价低、耐高温、耐腐蚀的材料。高性能涂料作为一种最为经济有效的防护材料,经过二十余年在脱硫装置的成功应用,正引起各国脱硫工作者的关注。

HF生产装置的腐蚀机理及安全防护技术探讨

编号:SM-ZD-32538 HF生产装置的腐蚀机理及安全防护技术探讨Organize enterprise safety management planning, guidance, inspection and decision-making, ensure the safety status, and unify the overall plan objectives 编制:____________________ 审核:____________________ 时间:____________________ 本文档下载后可任意修改

HF生产装置的腐蚀机理及安全防护 技术探讨 简介:该安全管理资料适用于安全管理工作中组织实施企业安全管理规划、指导、检查和决策等事项,保证生产中的人、物、环境因素处于最佳安全状态,从而使整体计划目标统一,行动协调,过程有条不紊。文档可直接下载或修改,使用时请详细阅读内容。 氢氟酸是清澈、无色、发烟的腐蚀性液体,具有剧烈刺激性气味。可用于制造碳氟化合物和无机氟化物、提炼金属、硅片制作、玻璃刻蚀、搪瓷、酸浸、电抛光、罐头工业及某些清洁剂的成份。然而,氢氟酸又是一种危险介质,它的腐蚀性极强,AHF生产不能实现长周期开车,关键在于系统腐蚀严重,常常因设备腐蚀原因被迫停车,虽非易燃品,但对金属的腐蚀作用往往会导致容器和管道内产生氢气,从而潜有着火和爆炸危险。同时氢氟酸还具有较高的毒性,对人体容易造成伤害:其蒸气能溶于眼睛表面上的湿气并产生刺激反应;若其液体溅入眼内,将引致严重及不可恢复的损伤,令眼角膜留下疤痕;低浓度气体能对鼻、喉和呼吸道产生刺激作用;高浓度气体会使口腔、口唇、喉咙和肺部严重灼伤。若液体积聚于肺部便可导致死亡;氢氟酸液体还可使消化系

炼油厂设备腐蚀调查方案

设备腐蚀调查方案 装置名称:120万柴油加氢精制装置 加氢一车间120万柴油加氢精制装置为大庆石化设计院,于2010年9月投产运行装置,本装置特点为:临氢、高温、高压、易燃、易爆。腐蚀性质为:氢腐蚀、硫腐蚀(如酸性水内含硫化氢)。主要腐蚀部位:临氢压力管道、酸性水管道、容器及换热设备的腐蚀。 加氢精制的主要反应有加氢脱硫、脱氮、脱氧、脱金属以及不饱和烃的加氢饱和反应。其中经加氢反应器反应产生的硫化氢,随反应产物进入系统,所在流程经过的管道以及设备均受不同程度腐蚀,腐蚀程度受管道及设备的材质以及温度影响。120万柴油加氢精制装置受硫化氢、氢腐蚀流程为:自二加氢来低压氢气经新氢压缩机K-2102增压后与循环机K-2101出口循环氢一同注入反应系统,氢气在高换前与原料油混合流经高压换热器E-2103B、 E-2103A、E-2101壳程,经反应加热炉F-2101加热后进入加氢反应器R-2101参加反应,硫化氢及剩余氢气随反应产物自反应器出口流经高压换热器E-2101、E-2102、E-2103A、 E-2103B管程换热后进入高压空冷器A-2101A-H进行冷却至45℃左右,进入高压分离器 D-2102气液分离,氢气自高分顶部去往循环氢分液罐D-2104后进入循环机再次打入系统,含有硫化氢的高分油经减压阀减压后进入低压分离器D-2103气液分离,低分油进入低凝柴油换热器E-2204A/B壳程换热,后进入精制柴油换热器E2203A/B/C/D壳程换热进入脱硫化氢汽提塔C-2201,轻组分分别经塔顶空冷A-2201塔顶冷却器E-2201塔顶回流罐D-2201,最后含有硫化氢酸性气及含硫污水分别由罐顶和罐底出装置。 一、塔类(容器) 本次检修要进行腐蚀调查的塔共有3台,容器共12台,位号为:C-2201、C-2202、C-2203、D-2100、D-2101、D-2102、D-2103、D-2104、D-2201、D-2202、D-2301、D-2302、D-2303、D-2304、D-2305,在本次检修期间所有压力容器将进行全面检测,所采取的检查方法有:宏观检查、表面无损检测、定点测厚,视检测情况进行超声检测、射线检测、硬度检测、磁粉探伤等。 检查部位:封头、筒体内外表面、防腐层、绝热层及堆焊层,接管法兰、内元件;重点检查以下部位:防腐层损坏处;积有水分、湿气、腐蚀性尾气或气液交接处、接管周围部位,死角及冲刷部位;焊缝及热影响区;可能产生应力腐蚀以及氢损伤的部位;封头过渡部位及应力集中部位。 二、冷换设备 本次检修要进行腐蚀调查的冷换设备共11台,其中换热器6台,水冷器5台其主要检查内容有:管板、管箱、换热管、折流板、壳体、防冲板、小浮头螺栓、接管及接管法兰等;例如: 易发生冲蚀、汽蚀的管程热流入口的管端、易发生缝隙腐蚀的壳程管板和易发生冲蚀的壳程入口;容易产生坑蚀和缝隙腐蚀、应力腐蚀的靠入口侧管板的那部分管段;介质流向改变部位,如换热设备的入口处、防冲挡板、折流板处的壳体及套管换热器的U型弯头

h炼油设备腐蚀与防护专题

h 炼油设备腐蚀与防护专题 前面我们要紧讲述了“金属腐蚀”的差不多理论以及腐蚀防护的原则和方法。本部分要紧结合我们的专业特点,利用前面所讲的差不多理论,来分析探讨有关炼油厂中的腐蚀情形以及采纳的相关防腐措施。 炼油系统中的要紧腐蚀介质 炼油系统中的腐蚀介质要紧来自于原油中的无机盐、硫化物、环烷酸、氮化物、微量金属元素以及石油开采和炼制过程中的各种添加剂等,在原油加工过程中,这些物质会变成或分解成为活性腐蚀介质腐蚀设备。 1. 无机盐类 原油中的无机盐类要紧有NaCl 、MgCl 2、CaCl 2等,盐类的含量一样为(5~130)×10-6,其中NaCl 约占75%、MgCl 2约占15%、CaCl 2约占10%左右,随原油产地的不同,Na 、Mg 、Ca 盐的含量会有专门大的差异。原油加工过程中,这些无机盐会水解成HCl 腐蚀设备,发生水解的反应式如下: HCl OH Mg O H MgCl 2)(2222+→+ HCl OH Ca O H CaCl 2)(2222+→+ 钠盐通常在蒸馏的情形下可不能水解,但当原油中有环烷酸和某些金属元素存在时,在300℃往常就有可能水解成HCl 。 2. 硫化物 原油中存在的硫化物要紧有硫化氢、硫醇、硫醚、二硫化物以及环状硫化物等。胜利油以及中东油的含硫量都专门高,原油加工的过程中,硫化物会受热分解成硫化氢而产生腐蚀,硫化氢的生成量要紧是由总硫含量、硫的种类及温度等众多因素决定的,但硫化氢的生成量与总的硫含量不成正比。 3. 环烷酸 环烷酸是一种存在于石油中的含饱和环状结构的有机酸,其通式为RCH 2COOH ,石油中的酸性化合物包括环烷酸、脂肪酸、以及酚类,而以环烷酸的含量最多,故一样称石油中的酸为环烷酸,因此石油中的酸是一种专门复杂的混合物,其分子量的差别专门大,在180~700之间,又以300~400之间的居多,其沸点范畴大约在177~343℃之间。 4. 氮化物 原油中的氮化物要紧有吡啶、吡咯及其衍生物。这些氮化物在常减压装置中专门少分解,但在深度加工如焦化和催化裂化等装置中由于催化剂和温度的作用,则会分解为可挥发性的氨及氰化物,对设备产生腐蚀。 5. 其他腐蚀介质 ⑴ 氢 在高温临氢设备以及与含水H 2S 溶液接触的设备中,会有加入氢和析出氢的过程。氢的存在能引起设备的氢损害、氢脆、氢鼓泡、表面脱碳及氢腐蚀等。 ⑵ 有机溶剂 炼油厂的气体脱硫和润滑油精制等过程中,均要用到某些有机溶剂,如糠醛、乙酰胺等。一样说来,这些有机溶剂对炼油厂的设备无腐蚀作用,但在生产过程中,有些有机溶剂能发生降解、聚合或氧化,产生某些腐蚀介质。 常减压装置的腐蚀与防护

基于漏磁技术的石油储罐底板腐蚀检测

基于漏磁技术的石油储罐底板腐蚀检测 石油储罐罐底板是最易受到腐蚀而发生泄漏的地方,常规的测厚等无损检测手段难以实现对其安全性的检测,而漏磁检测技术是一种重要手段。文章对储罐底板漏磁检测原理进行了论述,对检测仪器性能、试板制作进行了阐述,并详细介绍了其检测的工艺过程,讨论了其检测结果,最后对储罐底板的完整性进行了评价。 标签:石油储罐;储罐底板;腐蚀缺陷;漏磁技术;腐蚀检测 Abstract:The bottom plate of oil storage tank is the most vulnerable to corrosion and leakage. It is difficult to detect its safety by conventional non-destructive testing methods such as thickness measurement,and magnetic flux leakage detection technology is an important means. In this paper,the principle of magnetic flux leakage detection of tank bottom plate is discussed,the performance of testing instrument and the manufacture of test plate are expounded,the process of testing is introduced in detail,and the test results are discussed. Finally,the integrity of the tank floor is evaluated. Keywords:petroleum storage tank;tank bottom;corrosion defect;magnetic flux leakage technology;corrosion detection 序言 随着我国经济的快速发展,对能源的需求与日俱增,尤其是石油资源,目前我国已成为继美国之后的第二大原油进口国。同时,为应对国际油价的波动和产油区的战乱,我国已开始建立自己的国家石油储备。 大型储罐是目前世界上存储石油的主要方式,而其安全性是石油储存的一个重要问题。石油储罐罐底板是最易受到腐蚀而发生泄漏的地方。由于一直没有储罐检验的强制性法规,储罐使用单位往往根据内部规程进行简单检验或根本不进行检验,尤其是已建较早的企业,储罐的运行时间长达几十年之久,却从未进行过全面检查。一旦发生事故,将造成环境污染,危害安全生产。因此,在役储罐罐底检测就显得尤为重要[1]。 常规的超声无损检测等方法,对罐底进行全面检验是非常困难的。目前,漏磁检测技术有效地解决了储罐底板(顶板)的腐蚀检测问题[2]。 本文首先对储罐底板漏磁检测原理进行了阐述,对检测仪器性能、试板制作进行了论述,详细介绍了检测的工艺过程,其检测过程的注意事项进行了论述,最后对储罐底板的完整性进行了评价。 1 漏磁检测原理

浅析高硫原油对炼油设备的腐蚀与防护

浅析高硫原油对炼油设备的腐蚀与防护----转载 (2008-07-27 14:26:37) 转载 标签: 跟着火炬看中国 h2 硫化物 应力腐蚀 高硫原油 中东 杂谈 1 概述 广州石油化工总厂经过二期扩建和改造,原油处理能力已达770万t/a,原油来源多数为进口原油,1997年原油进口量达总处理量的97%,预测亚太地区石油产量日趋减少,中东地区,特别是沙特原油仍稳定供应,中东原油占世界贮量的65%。由于中东原油普遍含硫高且价格相对较低,所以广石化总厂选择炼中东高硫原油的比例越来越多,从而造成炼油装置中硫的腐蚀将越加严重。需要尽快对设备防腐蚀问题进行深入研究,正确选择有关装置的设备材料及防腐措施,确保加工含高硫原油装置的正常运转。 2 中东油的腐蚀特点 2.1含硫原油的腐蚀源 原油中的硫化物主要有硫醇(RSH)、硫醚(RSR')、硫化氢(H 2 S)、多硫化物 (R M S N )等。这些硫化物中参与腐蚀反应的主要是H 2 S、S、RSH和易分解成H 2 S 的硫化物,一般称其为腐蚀源或活性硫。不同的原油所含硫化物的组成不同,即 使总含量接近,在加工过程中生成的活性硫化物量也可能出现较大的差别。如图1所示。以含硫相近的阿拉伯原油(含硫1.7%)与伊朗原油(含硫1.4%)相比,在250~330℃馏分中的H 2 S含量,阿拉伯原油高达180mg/L,而伊朗原油只有20mg/L,就是说该馏分所在常减压分馏塔部位前其腐蚀基本没有,而炼阿拉伯 原油时要比炼伊朗原油时产生H 2 S含量严重得多.硫含量不同的原油,腐蚀部位也不一样。圣玛丽原油含硫量高达4.7%,但在300℃以下几乎全部分解成 H 2 S。也就是说,只有在常压塔腐蚀严重。而苏门答腊原油的含硫量仅有 0.6%, 但在300℃以上才分解出H 2 S。所以,在减压塔系统腐蚀比较严重。因此,应根据

硫磺回收装置管道的腐蚀与防护

硫磺回收装置管道的腐蚀与防护 摘要:论述了硫磺回收装置的反应过程,分析了硫磺回收装置管道腐蚀生成的原因与部位,腐蚀的类型,提出了防护的措施与手段。并简要对比了青岛和大连两套硫磺回收装置的管道选材。 关键词:硫磺回收 管道 腐蚀 一、概述 近年来,随着国家对环境保护的重视,以及加工进口高含酸原油,硫磺 回收装置越来越多,且规模趋于大型化。我公司设计的有大连27万吨/年,天津20万吨/年,青岛22万吨/年硫磺回收装置。深入研究硫磺装置腐蚀机理,搞好管道选材,节约投资费用,保证装置长周期安全运行具有重要的意义。 硫磺回收装置的工艺包主要有Tecnip 工艺和Luigi 工艺。都是采用Clause 部分燃烧法工艺,其原则工艺流程如图1所示。 2级硫3级硫酸性气分液罐酸性气燃烧炉1级硫冷吸 收 自装置外来的酸性气经过酸性气分液罐后进入焚烧炉燃烧产生过程气,过程气经过三级冷凝两级反应后进入尾气加热炉,温度加热到2930

进入加氢反应器,过程气在催化剂作用下进一步反应后经尾气废热锅炉减温后进入急冷塔将温度降至390后进入尾气焚烧炉焚烧后排入烟囱。硫磺装置共在三个地方发生了化学反应 1.自装置外来的酸性气在燃烧炉,与空气按一定比例混合燃烧,反应方 程如下: H2S+1/2O2→H20+1/2S H2S+3/2O2→H20+SO2 2H2S+CO2→2H20+CS2 因此从燃烧炉出来的过程气主要成份是SO2和未燃烧完的H2S。 2.过程气在反应器里在催化剂作用下进一步反应 2H2S+SO2→3S+2H20 CS2+2H20→ CO2+2H2S 因此从Clause出来的过程气主要成份是的CO2和H2S。 3.在加氢反应器,过程气中的SO2在2800~3300和H2混合,在催化剂作 用下发生放热反应生成H2S。 SO2+H2→H2S +2H20 二、腐蚀原因及防护措施 从以上的反应过程及其反应产物可以看出,硫磺回收装置中含有H2S、SO2、CS2、COS、水蒸汽和硫蒸气等,这些气体对管道产生不同程度的腐蚀。根据腐蚀机理的不同,硫磺回收装置管道的腐蚀主要有低温硫化氢腐蚀、露点腐蚀、高温硫腐蚀及电化学腐蚀。 1. 低温湿硫化氢腐蚀

炼油装置腐蚀检查管理制度

1 目的 为加强炼油装置设备、管道的腐蚀检查工作,确保生产装置安全、稳定、长周期运行,特制定本制度。 2 适用范围 本制度所称“腐蚀检查”,是指对炼油生产装置中各类设备、管道腐蚀状况所进行的检查,包括装置在运行过程中以及停工检修期间所进行的腐蚀检查和调查(以下简称“腐蚀检查”)。 本制度适用于各炼油装置。 3 职责 3.1 机动处职责 3.1.1 贯彻执行上级部门有关炼油装置腐蚀检查工作的管理制度,组织制订公司炼油装置腐蚀检查工作的管理制度,并监督、检查制度的执行情况。归口管理公司设备防腐蚀和腐蚀检查工作。 3.1.2 对生产装置腐蚀检查方案的实施情况进行定期检查。 3.1.3 组织公司设备、管道腐蚀与防护的调查工作,协调解决各部门在防腐调查中出现的问题。 3.1.4 装置全面停工大修时,组织生产装置、专业检查队伍、压力容器检验等单位,开展好停工检修期间的设备腐蚀检查工作。 3.2 生产运行装置职责 3.2.1 贯彻执行上级部门和公司有关炼油装置腐蚀检查的制度、规定,制定本单位腐蚀检查管理制度细则,全面负责本单位设备防腐和腐蚀检查工作。 3.2.2 负责本单位腐蚀检查总体方案的编制,落实生产装置腐蚀检查的各项工作。 3.2.3 负责开展好本单位设备、管道日常性的腐蚀检查工作及装置大修期间的腐蚀调查工作。积极配合专业检查队伍大修期间的腐蚀调查工作。 3.2.4 负责建立生产装置腐蚀检查档案,及时做好设备腐蚀检查资料的归案工作。 4 工作程序

4.1 腐蚀检查方案的制定 4.1.1 检查方案制定原则 4.1.1.1 应根据装置物流、操作条件和设备(管道)的结构及材质、历年运行记录及本周期的运转情况,结合防腐经验制定检查方案。 4.1.1.2 检查方案应包括在线腐蚀监测方案和检修期间的腐蚀调查方案。 4.1.1.3 对新建投产的生产装置,应根据工艺状况及材质情况,结合防腐蚀经验,分析可能发生的腐蚀类型和易受腐蚀部位,有针对性的制订腐蚀检查方案,并应在装置第一次大检修前制定出全面检修方案。4.1.2 检查方案编制要求 4.1.2.1 资料收集 a)设计数据:设计图纸、计算方法,设备及管线的设计寿命、允许的最小壁厚等; b)安装数据; c)历年检修、抢修记录以及防腐蚀检查情况的记录; d)开停工记录; e)腐蚀介质及含量:物流、助剂的性质,特别是物流中硫、氯离子、氧等腐蚀性介质含量; f)工艺条件:操作压力、温度等变化情况; g)在线腐蚀监测数据:定点测厚数据、物流腐蚀性分析数据、腐蚀探针数据等; h)国内外同类装置腐蚀事故资料及防腐蚀经验。 4.1.2.2 依据最新的法规文件要求,及时修订以往制定的检查内容及判废标准。 4.1.2.3 检查方案的内容应包括腐蚀检查对象、检查方法、人员要求及分工、质量和安全保证措施、腐蚀现象描述,以及收集腐蚀产物并分析、典型腐蚀形貌拍照等。 4.2 装置腐蚀检查的实施 4.2.1 各类设备及管道腐蚀检查的主要内容 4.2.1.1 冷换设备 检查部位主要有管板、管箱、换热管、折流板、壳体、防冲扳、小浮头螺栓、接管及联接法兰等。检查重点: a)易发生冲蚀、汽蚀的管程热流入口的管端、易发生缝隙腐蚀的壳程管板和易发生冲蚀的壳程入口和出口; b)容易产生坑蚀和缝隙腐蚀、应力腐蚀的靠近入口侧管板的换热

石油化工设备腐蚀与防护.doc

一、化工大气的腐蚀与防护 二、炼油厂冷却器的腐蚀与对策 三、储罐的腐蚀与防护 四、轻烃储罐的腐蚀与防护 五、钛纳米聚合物涂料在酸性水罐的应用 六、管道的腐蚀与防护方法 七、催化重整装置引风机壳体内壁腐蚀与防护 八、阴极保护在储罐罐底板下面的应用 九、石油化工循环水塔钢结构的腐蚀与防护方法

第一章. 化工大气的腐蚀与防护 第一节. 化工大气对金属设备的腐蚀情况 金属在大气自然环境条件下的腐蚀称为大气腐蚀。暴露在大气中的金属表面数量很大,所引起的金属损失也很大的。如石油化工厂约有70%的金属构件是在大气条件下工作的。大气腐蚀使许多金属结构遭到严重破坏。常见的钢制平台及电器、仪表等材料均遭到严重的腐蚀。由此可见,石油、石油化工生产中大气腐蚀既普遍又严重。 大气中含有水蒸汽,当水蒸汽含量较大或温度降低时,就会在金属表面冷凝而形成一层水膜,特别是在金属表面的低凹处或有固体颗粒积存处更容易形成水膜。这种水膜由于溶解了空气中的气体及其它杂质,故可起到电解液的作用,使金属容易发生化学腐蚀。 因工业大气成分比较复杂,环境温度、湿度有差异,设备及金属结构腐蚀不一样的。如生产装置中的湿式空气冷却器周围空气湿度大,在有害杂质的复合作用,使设备表面腐蚀很厉害。涂刷在设备、金属框架等表面的涂料,如:酚醛漆、醇酸漆等由于风吹日晒,使用一年左右,涂层表面发生粉化、龟裂、脱落,失去作用。 第二节.金属(钢与铁)在化工大气中的腐蚀 由于铁有自然形成铁的氧化物的倾向,它在很多环境中是高度活性的,正因为如此它也具有一定的耐蚀性。有时候会与空气中氧化反应,在表面形成保护性的氧化物薄膜,这层膜在99%相对湿度的空气中能够防止锈蚀。但是要存在0.01%SO2就会破坏膜的效应,使腐蚀得以继续进行。一般在化工大气层情况下,黑色金属的腐蚀率随时间增加而增加。这是因为污染的腐蚀剂的累聚而使腐蚀环境变为更加严重的缘故。 第三节.腐蚀原因分析 1. 涂层表面的损坏 工业大气中的SO2、SO3和CO2溶于雨水或潮湿的空气中生成硫酸和碳酸,附着在设备、金属框架表面。由于酸液的作用,使涂层腐蚀遭到破坏。 低分子量聚合物气孔率较大,水分子比较容易通过涂层表面到达涂层与基体之间的界面,使涂层的结合强度下降,进而使涂层剥离或鼓包。 2. 涂层下金属的腐蚀 涂层下的金属腐蚀是由电化学作用引起的。在阴极氧有去极化的作用,反应如下: O2 + H2 + 2e = 2OH– 因此,涂层下泡内溶液呈碱性,也叫碱性泡,这时阴极部位的PH值可高达13以上。界面一旦形成高碱性状态,就进一步发生基体氧化膜的碱性溶解和涂层的碱性分解。在阳极发生如下反应: F e = F e2+ + 2e F e2+与氧、水及OH–反应生成F e(OH)2、F e(OH)3、F e2O3·XH2O等腐蚀产物,其体积要增大好几倍,漆膜鼓起,最后破裂而成“透镜”。这时泡内溶液呈酸性,故称酸性泡,泡内

炼油工艺装置安全操作规程(最新版)

( 操作规程 ) 单位:_________________________ 姓名:_________________________ 日期:_________________________ 精品文档 / Word文档 / 文字可改 炼油工艺装置安全操作规程(最 新版) Safety operating procedures refer to documents describing all aspects of work steps and operating procedures that comply with production safety laws and regulations.

炼油工艺装置安全操作规程(最新版) 一、概述 炼油装置主要设备有加热炉、反应器、塔、容器、换热器、冷却器、机泵、电气设备、仪表以及工艺管线等。机械化、自动化水平一般都比较高。在生产过程中,大部分设备工艺管线内部充满着油品、油气和溶剂等易燃物,而且,都是在一定的温度和压力下进行操作的。由于设备、阀门、法兰、工艺管线等的泄漏和超温、超压、冒顶等等问题的出现,均可能造成火灾爆炸事故的发生。由于炉管结焦,设备机件的磨损、工艺设备和管线的泄漏,换热冷却设备的结垢,引起传热效率降低或者催化剂长期使用后活性下降,各种设备长期使用被腐蚀,需要进行鉴定。装置运转一定时间后需要停工检修。因此,炼油装置的安全技术工作,不仅是在生产时需要,在开工、停工、检修时同样也很重要,必须认真抓好。

二、开工时的安全要求和注意事项 1.开工前车间要向参加开工的所有人员进行工艺设备交底,详细讲解新增设备的技术指标,操作条件及检修后的工艺流程变动情况。 2.制定周密细致的开工方案并组织所有操作有员深入现场进行学习,使每个参加开工人员熟练掌握操作程序。开工步骤,明确本岗位责任,做到心中有数。 3.进行检修后的质量检查和设备试运,所有设备及工艺管线均须试压合格。 4.拆除检修时所加盲板,加好正常生产时需要加的盲板,要指定专人负责登记立帐防止遗漏。 5.组织好开工前的大检查,检查内容包括以下几个方面: (1)清理检修现场,检修后的机具、更换下的设备,检修使用的架杆架板,全部拆除运走,临时电源全部拆除,搞好装置卫生。现场不得存有油污、杂木、破布垃圾等易燃物,保持上下水道畅通,管沟下水井盖板要全部盖好。

环烷酸对炼油设备的腐蚀与防护

第39卷第5期辽 宁 化 工Vol.39,No.5 2010年5月L iaoning Chem ical I ndustry May,2010工 艺 与装备环烷酸对炼油设备的腐蚀与防护 段树斌 (辽宁石化职业技术学院,辽宁锦州121001) 摘 要: 对主要炼油设备重点部位的腐蚀现象进行了分析,确认环烷酸是造成设备腐蚀的主要原因。通过对环烷酸腐蚀影响因素的分析,提出了环烷酸腐蚀的控制措施。 关 键 词: 环烷酸;腐蚀;防护;炼油设备 中图分类号: TE985.9 文献标识码: A 文章编号: 100420935(2010)0520541204 近年来,原油逐年变重,酸值和硫含量不断增加[1],其中,高酸值原油占原油总产量的40%,而原油中的环烷酸大约占原油总酸量的95%左右[2]。高温环烷酸腐蚀,造成设备蚀漏[3],严重影响装置的正常运转,因此,了解环烷酸性质及腐蚀机理,开发适合我国原油特点、工艺特点的高温耐环烷酸材料、缓蚀剂和工艺,对提高炼油厂经济效益、延长开工周期具有重要的意义。 1 环烷酸对设备腐蚀的分析 1.1 原油性质 盘锦北方沥青股份有限公司(简称北沥公司)是一家专业的道路石油沥青生产企业,由于主导产品的原因,公司在生产原料的使用上,是以低硫低凝的环烷基原油为主。1997年以前,北沥公司以辽河欢三联原油(酸值为2.01mg K OH/L)为主生产重交道路石油沥青。1997年,随着欢三联原油产量的减少和质量的变化,公司重新对原油进行了选择,并最终确定使用了中海36-1原油,该原油性质见表1。 这两部分原油做为生产沥青的优质原料,都属于低硫、低凝环烷基原油。 1.2 北沥生产装置及工艺流程简介 北沥公司现运行装置为一套100万t/a常减压蒸馏-氧化沥青/减粘裂化联合装置。该装置生产采用半氧化工艺,工艺流程简介见图1。 1.3 腐蚀部位设备结构及介质状态 北沥公司的主体生产设备为五塔两炉:即常压塔、常压汽提塔、减压汽提塔、氧化塔、常压加热炉和减压加热炉。 表1 中海36-1原油性质 序号分 析 项 目分析结果1密度(20℃)(g/c m-3)0.9571 2运动粘度(50℃)/(mm2?s-1)501.5 运动粘度(80℃)/(mm2?s-1)90.3 3凝点/℃-20 4闪点(开)/℃60 5w(水),%痕迹 6w(硫),%0.22 7w(氮),%0.29 8酸值/(mg K OH?L-1) 2.36 9w(残炭),%8.95 10w(灰分),%0.069 11w(胶质),%14.95 12w(沥青质),% 2.5 13w(蜡),%0.4 14NaCl/(mg?L-1)64.5 15Fe8.8×10-6 N i41.9×10-6 Cu<0.05×10-6 经过多年的运行,公司发现设备的检修周期比其它炼厂要短,一般的以燃料油生产为主的大型炼厂,其检修周期为两年,而北沥公司,由于设备腐蚀等原因,设备检修周期一般为8~10个月。通过多次的检修观察分析,公司发现设备腐蚀的主要部位集中在以下几个部位:常二线、常二中的馏出口、减二线、减压二中(减压塔第二中段回流)的循环出入口及减压中段塔盘和浮阀。 收稿日期: 2010203231 作者简介: 段树斌(1970-),男,工程师。

脱硫装置的腐蚀与防护

脱硫装置的腐蚀与防护 脱硫装置的目的是脱除干气或液化石油气中的酸性组分。脱硫剂一般使用乙醇胺(MEA)、二乙醇胺(DEA)或二异丙醇胺(DIPA)等,它们是一种弱的有机碱,碱度随温度的升高而减弱。在25-40℃时醇胺和酸性气体H2S或CO2反应生成胺盐,起到吸收酸性气体的目的,温度升高到105℃以及更高时,胺盐分解生成醇胺和酸性气体H2S或CO2,因此醇胺可以循环使用。 含有酸性气体的原料气冷却致40℃,从塔的底部进入吸收塔,与塔上部引入的温度为45℃左右的醇胺溶液(贫液)逆向接触,原料气中的酸性气体被吸收,吸收后的原料净化气从塔顶溢出,塔底的吸收胺液(富液)经与贫液换热后进入再生塔上部,与下部来的蒸汽(重沸器产生的二次蒸汽)直接接触,升温到120℃左右,使H2S和CO2及少量的烃类解析出来,由塔顶排出。溶液自塔底引出进入重沸器壳层,被管程的蒸汽加热后,H2S和CO2完全从溶液中解析出来,返回胺再生塔。胺再生塔底再生后的胺液,与富液换热后,再经冷却器冷却至40℃左右,由贫液泵打入吸收塔循环使用。再生塔顶出来酸性气体(H2S和CO2及少量的烃类和水蒸汽)经空气冷却至40℃以下,进入再生回流罐,由此分离出来的液体送回再生塔作为回流,干燥酸性气体送往硫磺回收装置。 9.1 脱硫装置的腐蚀类型 由于原料中含有H2S和CO2,它们对设备造成腐蚀。腐蚀形

态有电化学腐蚀、化学腐蚀、应力腐蚀和氢鼓泡。其腐蚀介质和部位是: 脱硫再生塔顶的H2S-CO2-H2O型腐蚀; 再生塔、富液管线,再生塔底重沸器以及溶剂复活釜等部位,温度90-120℃的H2S-CO2-RNH2-H2O型腐蚀; 醇胺溶液中的污染物的腐蚀。 炼油厂循环氢脱硫因介质中不含二氧化碳,因此循环氢脱硫以及溶剂再生塔的腐蚀机理和本装置不同。 9.1.1 H2S-CO2-H2O型 H2S-CO2-H2O型腐蚀主要发生在脱硫装置的再生塔顶的冷凝冷却系统(管线、冷凝冷却器及回流罐)的含酸性气部位。塔顶酸性气组成为:H2S 50-60%,CO2 40-30%、烃4%及水分。温度40-60℃,压力为0.2MPa。在该环境下,对碳钢为氢鼓泡及焊缝腐蚀开裂;对Cr5Mo、1Cr13及低合金钢使用不锈钢焊条为焊缝处的硫化物应力腐蚀开裂,腐蚀机理为H2S- H2O型的腐蚀开裂。 H2S-CO2-H2O型腐蚀的部位材料宜使用碳钢,并控制焊缝硬度不大于HB200。此部位不宜使用Cr5Mo、1Cr13等低合金钢,更不宜使用不锈钢焊条。 如某分公司加氢裂化脱硫系统再生塔顶的介质为H2S、DEA、NH3、CO2、H2O等,操作温度80℃,经分析塔顶冷凝水中S2-、CO32-、Cl-含量很高,并有微量CN-存在,构成了H2S-CO2-H2O 腐蚀体系。由于酸性气量较大,塔顶系统的介质流速较高,造成

炼油装置腐蚀调查规范

关于加强炼油装置腐蚀检查工作管理规定(试行) (征求意见稿) 第一章总则 1.1随着加工高硫(含硫)原油的不断增加,炼油装置的腐蚀问题日益突出,装置腐蚀破坏事故时有发生,已严重影响了装置的正常生产,造成了较大的经济损失。为加强炼油装置的腐蚀检查工作,确保生产装置安、稳、长、满、优运行,特制定本规定。 1.2本规定所指腐蚀检查内容包括对炼油主要装置以及各类设备和管道的腐蚀检查和调查。 1.3 腐蚀检查的原则是普查与重点检查相结合。 1.4 各企业要健全管理机构和责任制,必须有一名领导分管设备防腐蚀工作。必须有设备防腐蚀业务归口管理部门,并明确分管领导,设专职技术人员负责管理工作,与炼油生产车间、机动、技术、设计、工程、供应等部门形成设备防腐蚀管理网络。各生产车间是装置腐蚀检查的主要完成单位之一;各企业设备检测部门是本企业设备防腐蚀技术管理的主要负责部门之一。 1.5腐蚀检查是加强设备管理的重要环节,是搞好防腐蚀工作的重要手段,是开展防腐蚀科研的重要依据。它关联到生产、设计、设备、工艺、检修、质检、环保和供应等,各部门应积极配合协作,各司其责地做好装置腐蚀检查工作。 第二章职责分工 2.1各企业要从公司(总厂)设备主管部门开始,逐级明确装置腐蚀检查管理责任人及相应的职责,成立腐蚀管理小组,并制定相应的考核办法。

2.2腐蚀调查方案由公司(总厂)设备总工程师负责审核批准;腐蚀调查实施细则由公司(总厂)机动管理部门审核批准;腐蚀检查方案及实施细则由车间和防腐专职人员编写,并由防腐专职人员撰写腐蚀检查报告。 2.3各企业应成立由机动部门、技术部门、车间、防腐专职人员和压力容器检验人员等组成的联合检查小组,并明确各自的职责。 第三章检查方案的制定 3.1检查方案的制定应根据装置物流、操作条件和设备(管道)的结构及材质,历年运行记录及本周期的运转情况、结合防腐经验进行。 3.2检查方案应包括在线腐蚀监测和检修期间的腐蚀调查。 3.3对新建投产的生产装置,应根据监测工艺状况及材质情况,结合防腐经验,分析可能发生的腐蚀类型和易受腐蚀部位,有针对性的制订腐蚀检查方案,并应在装置第一次大检修前制定出全面检查方案。 3.4检查方案编制要求 3.4.1资料收集 包括设计数据(设计图纸、计算方法,了解设备(管线)的设计寿命、允许的最小壁厚等)、安装数据、历年检修或抢修记录、开停工记录、腐蚀介质含量(考察物流、助剂的性质,特别是物流中硫、氯离子、氧等腐蚀性介质含量)、工艺条件(操作压力、温度等)变化情况、在线腐蚀监测数据(定点测厚数据、物流腐蚀性分析数据,腐蚀探针数据等)、国内外同类装置腐蚀事故资料及防腐蚀经验。 3.4.2依据最新的法规文件要求,及时修订以往制定的检查内容及判废标准。 3.4.3检查方案的内容应包括腐蚀检查方法及现象描述。

北京科技大学科技成果——石油化工腐蚀与防护规范化专家系统

北京科技大学科技成果——石油化工腐蚀与防护规 范化专家系统 成果简介 近年来,由于我国大量进口中东原油和原油日益劣化,原油呈高酸、高硫、高含水量变化趋势,使炼油设备的腐蚀问题日趋严重。 本项目组长期以来承担过多项石油化工腐蚀与防护方面的项目,进行了大量的实验室和现场研究工作,为石油化工厂的安全、高效生产以及设备安全、平稳运行提供了有效的检测、评估和预防、修复的方法、手段,研究成果的应用产生了巨大的经济效益。 自98年以来,在石油化工腐蚀与防护方向,主要承担的部级项目有:炼油化工腐蚀规范化管理专家系统,98-2000年;欧共体尤里卡项目—材料腐蚀失效分析方法与系统软件,98-2000年;石油化工防腐蚀综合技术开发,2000-2002年。并且完成了多项石化设备腐蚀机理研究、腐蚀失效分析及现场金相检测。 其中“炼油化工腐蚀规范化管理专家系统”的研制为炼油厂设备腐蚀状况的有效监检测和规范化管理提供了有利的手段,该系统可对腐蚀趋势进行客观合理地预测,减少腐蚀事故的发生。该项目于2001年获得部级三等奖。计算机的发展与普及为炼油厂设备腐蚀与防护管理的规范化提供了可能和保证,而神经网络、专家系统、FFS(适应性评估)技术的完善和发展,为设备腐蚀评估与防护趋势预测提供了先进的方法。炼油化工腐蚀规范化管理专家系统在现有的设备管理数据库的基础上,依据现有的设备腐蚀档案、设备结构和参数以及设备

生产状态,采用上述理论对设备的腐蚀趋势、腐蚀速率及安全运行状态进行较为合理客观的在线评价,在此基础上有针对性地给出防腐或安全运行参考建议,并在实际生产中得到了成功应用,为安全生产、设备维护提供了有效的帮助。 该项目可石油、石油化工及其相关行业中的腐蚀监控、腐蚀失效分析、设备或构件的安全评定、腐蚀行为机理研究、防蚀方案设计。 经济效益与市场分析 石油化工设备多数成本很高,属大型设备,因腐蚀失效引起的非计划性停产一天往往就会造成几十万甚至上百万的损失,对设备进行定期或实时的检测、监控,不仅有利于设备管理,而且可以有效防止非计划性停工。设备或构件的安全评定技术可以在检测、分析的基础上,根据设备具体情况合理制定检修周期,可以节省大修费用、降低生产成本,为安全生产提供保证。腐蚀行为的机理研究与防蚀方案设计可以延长设备使用寿命,经济效益巨大,市场前景可观。