CLOOS机器人资料

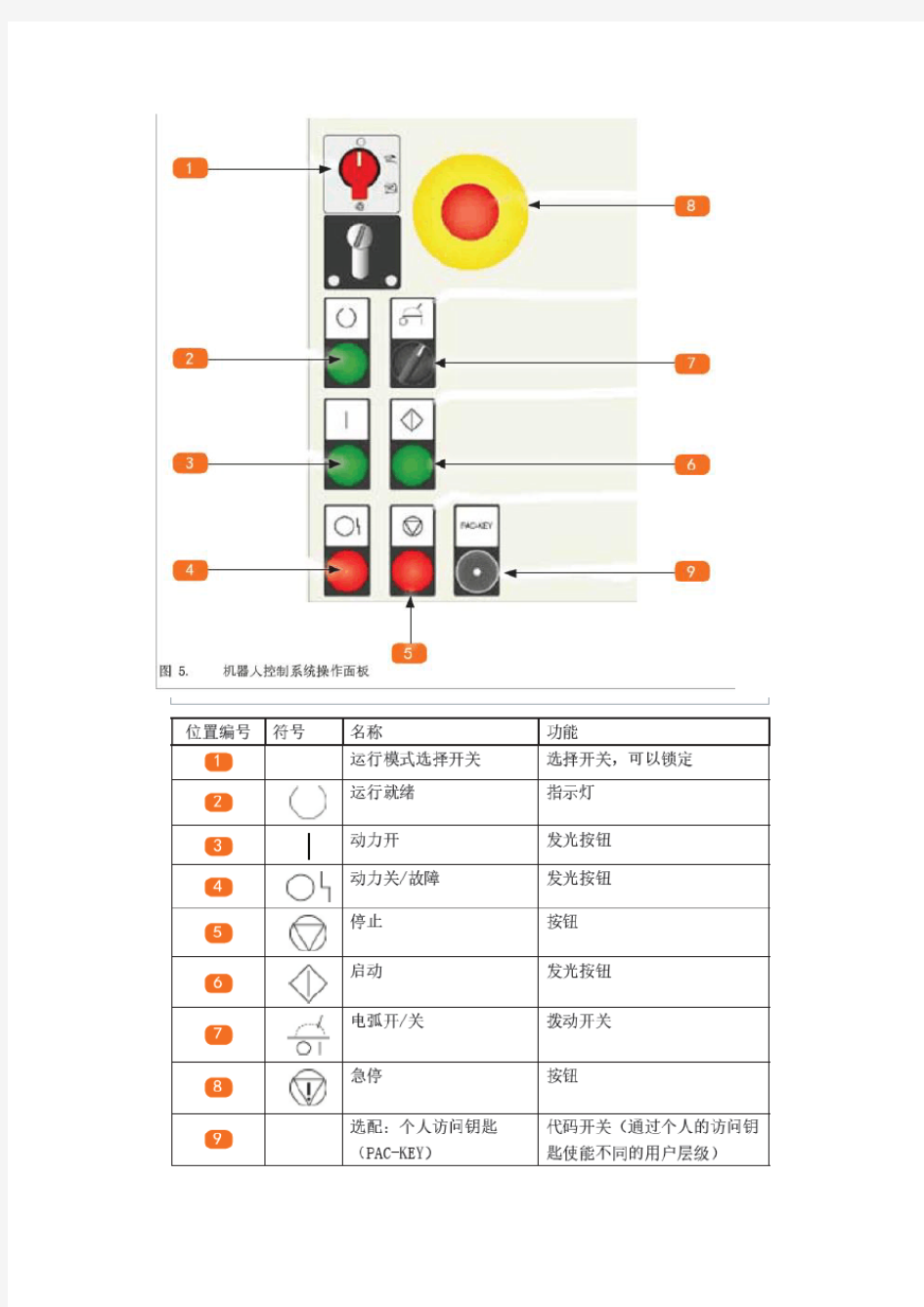

6.1.1 急停开关

在按下急停开关后,只允许由获得授权且接受过相关培训的员工将机器人系统重新投入使用。该员工必须在事先就确切知晓所处状态以及自己会引发的后续运动。

急停的后果

在按下急停开关后,机器人驱动以及与其相连的运动单元将会立即停止。计算机仍然保持工作状态。根据所选取的运行模式,会以不同方式处理急停状态。

中止或继续过程

如果通过急停开关中断了一个定位过程,在排除急停缘由之后开通动力并按下“启动”键便可以继续运行。若要中止,在“手动低速T1”运行模式下,按下“ESC”键。在“自动”或“手动高速T2”运行模式下,只需切换到“关”运行模式即可。采用相同方式也可以处理由驱动过载(控制变数误差)所导致的急停操作。

6.1.2 运行模式选择开关

在操作面板上装有运行模式选择开关。选择开关可额外通过钥匙开关进行锁定。通过该运行模式选择开关可以选取各种运行模式。编程人员可在任何一种运行模式下拔出钥匙,防止选取计划之外的运行模式。若在机器人运动的过程中更换运行模式,机器人将会停止,并发出相应的出错提示消息。

QIROX机器人控制系统有四种基本运行模式。

运行模式选择开关的位置:

关

手动低速T1

手动高速T2

自动

运行模式“关”

在实施机器人机械机构的保养工作时,需要采取措施保护维修和保养人员(锁定开关和拔出钥匙)

机器人驱动的动力供给切断

键盘和示教器输入失效

按下“制动器松开”键,可以手动移动机器人轴(参见章节“8. 手动移动机器人机械机构”,第31页”)

“手动低速T1”运行模式

此运行模式仅允许有资格的人员使用(在保护范围内不得有人员逗留)

受监控的最大笛卡尔位移速度(在TCP处测得)为250 mm/s。通过“Vmax”按键减速。

只有按下许可键和位移键(在TEACH (示教)或PROG (编程)模式下),才能接通机器人驱动。停止操作十秒钟,机器人驱动自动停止。

顺序程序完成创建和测试

在流程运行过程中,可以对先前已在程序中定义的焊接参数表进行调整

按下示教器上的许可键,机器人必须得到运动的许可。

外围设备的安全装置(急停开关除外)未被激活

“手动高速T2”运行模式

此运行模式仅允许有资格的人员使用

所有防护装置均被激活

只有按下许可键才能接通机器人驱动

只有按下“启动”键才能启动或继续进行程序流程

顺序程序以大于250 mm/s的速度执行(默认:小于或等于250 mm/s)

只有另外按下速度预选键,才能触发对当前指令行(运动轮廓)的处理(点动运行)可以调整焊接参数表

“自动”运行模式

“所有”被废止的安全措施都必须完整重建

“自动”运行模式是机器人的常规运行模式

只有在更换运行模式时才能通过示教器修改机器人的程序。

6.1.3 一般故障提示消息显示

“动力关”或“故障”红色指示灯表示系统处于急停状态。可能的原因包括:

按下了急停开关

系统的急停电路断开

伺服控制器发出出错提示消息(跟随误差、碰撞)

计算机发出出错提示消息

计算机发生故障可导致以下反应:

驱动停止

故障指示灯激活

示教器显示器上输出出错提示消息

排除急停缘由并接通动力,或按下“ESC”键应答错误后,指示灯熄灭。

6.1.4 运行就绪

当控制系统做好接通动力的准备时,“运行就绪”绿色指示灯亮起。指示灯不亮的缘由可能是:急停链未闭合:

系统内有急停开关未被解锁。

没有连接示教器。

供气系统的工作压力不足。

焊枪的停止线路被激活。

中控系统仍处于关闭状态。

选取了“自动”运行模式,机器人不在停机位置或外围设备的安全链断开。

供电系统发生故障

QIROX控制系统(安全控制系统等)没有得到使能信号

6.1.5 动力开

按下“动力开”发光按钮,为机器人驱动建立起“接通就绪”状态。根据运行模式选择开关/许可键的状态,通过示教器接通机器人驱动(动力)。

一般前提条件:

系统建立起运行就绪状态。

运行模式许可键位移键驱动接通

T1 按下- 接通

T2 按下- 接通

自动- - 接通

6.1.6 动力关

按下“动力关”按钮关闭驱动。在动力停止时可以手动移动各轴。若要松开轴组,必须在控制柜中按下对应“制动器松开”键(参见章节“8. 手动移动机器人机械机构”,第31页)。

6.1.7 启动

用“启动”键触发一个程序的流程。如果由于急停、按下“停止”键、PAUSE(暂停)指令或松开许可键与速度预选键(后者仅限在“手动高速T2”运行模式下)使得运动中断,在按下“启动”键后,

运动便可以继续进行。当控制系统处于“已启动”状态时,前门处“启动”键中的绿色指示灯亮起。机器人控制系统上有两个“启动”键:

操作面板上的“启动”键在“自动”运行模式下有效

示教器上的“启动”键在以下运行模式下有效“手动低速T1”

“手动高速T2”

6.1.8 停止

用“停止”键中断程序流程。电弧关闭。如果是轨迹运行(CP),控制系统将会立即关停机器人。如果是点到点运行(PTP),则各轴分别以最大允许的延迟时间制动。驱动仍保持接通状态。

无论运行模式选择开关指向何处,示教器或操作面板上的“停止”随时有效。

7. 机器人系统开机与关机

7.1 机器人系统开机

机器人系统开机步骤:

??打开外围控制柜(如果存在)的总开关。

??打开总开关(控制柜侧面)。当打开总开关后,只有计算机首先启动。控制系统开始自检。驱动尚未接通。机器人各轴被制动器保持在原有位置。

??检查系统是否建立起运行就绪状态。控制系统启动后,“运行就绪”指示灯发出系统处于运行就绪状态的信号。如若不然,应检查是否存在急停状态。为了建立起运行就绪状态,参见“急停”和“运行就绪”章节。

??确保无人逗留在机器人系统的危险范围内。

??为机器人驱动建立起接通就绪状态。(“动力开”键)

??选择希望的运行模式。在“自动”运行模式下,按下“启动”键即可启动预选程序

7.2 机器人系统关机

请遵照以下顺序关闭系统:

按下“停止”键停止正在执行的顺序程序,运行模式也相应中断。

请注意, 返回原位(初始位置)是重启一套复杂系统所必需的步骤。在关闭系统之前应在相应的工作模式下返回原位。

离开选取的工作模式(TEACH、EDITOR)

关闭动力

关闭控制柜上的总开关

为了避免发生“未经授权使用”系统,将运行模式选择键置于“关”位置并用钥匙锁定。

在“手动低速(T1)”和“手动高速(T2)”调试运行中,均可通过按下“启动”(START)键执行预选的程序流程。在“自动”运行模式下,该键失效。

按下“停止”(STOP)键中止程序流程。出于安全考虑,在任何运行模式下该键都有效。

排除急停状态后,按下“动力”(POWER)键可以重新接通机器人驱动。请遵守安全注意事项!

1.2 创建程序

通过TEACH模式或PROG模式,可创建一个最多包含三十二个字符的新程序,或者选取一个现有的程序。

TEACH模式下,可以在选取的程序中移动机器人各轴并将不同的轴位保存为“点”。也可以操作机器人驶向已经存在的点,并进行重新编程。

PROG:

点到点控制和轨迹控制

PTP控制(PTP = P oint t o p oint = 点到点)

PTP控制的目的在于,尽可能快地执行起点和终点之间的运动。受技术水平所限,为机器人每个轴都规定了加速度和角速度的最大值。在这些附加条件下,计算机为运动计算出最短位移时间并控制所有参与轴使其同时开始和结束运动。这样,对于旋转万向式的机器人,工具中心点(TCP)便会自然地呈现出一个弯曲的轨迹形状。

轨迹控制(CP = C ontinuous p ath = 连续

轨迹控制)

机器人控制系统将不同的轴运动关联起来,使执行机构可以沿直线或圆形轨迹运动。

1.4.1 圆和分度圆功能

通过对一个圆形轨迹上的3个点进行编程,可以使系统驶过一个整圆或一个分度圆。

整圆或分度圆的这3个点(圆周上的基点)组成计算圆形轨迹的依据。因此在选点时应选择能明

确呈现所需圆弧的三个点。

圆弧编程的4条规则:

1. 基点不能在同一条直线上。

2. 基点不能完全或几乎一致。

3. 基点应尽可能均匀地分布在圆弧上

(如果是整圆,彼此相差120度)。

4. 圆的最小直径为10 mm左右。

1.4.1.1 整圆

指令:CIR_(....)= Cir cle = 整圆

1.2 激活焊接参数表($、$S、$E、$H)

激活焊接参数表的指令叫做$_(..),可以直接位于程序文本的一个固有程序行(例如$_(1))中,也可以关联至一个运行指令(例如GC_ (1,2,$_1,3,$_2,4))。

激活焊接参数表之前必须首先定义一份参数表。此外还可以在焊接轨迹的起点或终点分别定义单独的焊接参数表,用以对轨迹起点和终点处的焊接单独施加影响。这种焊接参数表被称为起弧参数表或收弧参数表,在程序的定义部分必须排在“标准”焊接参数表之前。

为了激活起弧参数表或收弧参数表,可以使用:

1. “标准”焊接参数表中的第16位作为起弧参数表以及“标准”焊接参数表的第17位作为收弧参数表。

填入相应焊接参数表的编号,然后这些焊接参数表便会由“标准焊接参数表”自动激活。

2. 在一个单独的命令行由以下指令激活:

$S_(..) S = 起弧参数表

$E_(..) E = 收弧参数表

在直线运动中焊接“定位焊焊缝”的定位焊参数表只能在一个单独的命令行中用指令

$H_(..) H = 定位焊参数表

激活。

1.主/从

应用

主/从选配功能被用于多台机器人同时加工同一个工件或者与利用一个外部轴执行同步焊接运行的系统中。

9.1 主/从系统(低价版)

在低价版的主/从系统中,使用指令SYNCOFF使程序区段同步,以求做到例如同时到达/离开焊接轨迹,以及避免机器人发生碰撞。变量值同样可以传输到合作机器人上,或者由其接收。

如果需要在多条焊缝轨迹上同时焊接,两台机器人必须要等待同样的同步信号。在此建议如下进行连续编号。

编号; A;B)

主机器人收到指令

SYNCOFF_(

发送和接收变量,用于为合作机器人相互传输值。

对指令SYNCOFF进行连续编号,防止程序流程的运行不同步。

9.2 主/从系统(完整版)

2台机器人的应用

主/从系统完整版应用在一套由2台机器人组成的系统中,其中通过与合作机器人的外部轴进行异步位移的方式,对工件展开加工。

定义主机器人

驱动共用外部轴的机器人。

通过指令MASTERON_(n)*将机器人指定为主机器人。

定义从机器人

第二台机器人(没有外部轴的驱动单元)通过通信连接获得运动轴的位置数据并通过指令MASTEROFF_(n)*被指定为从机器人。

*相关外部轴的轴号,该轴需要被指定为主轴/从轴。

9.2.1 编程

在为两台机器人进行编程时,要注意,

在程序中编写定义点(外部轴同步)或焊接焊缝前将机器人和相关轴指定为主或从

事先已经执行了指令MASTERON/OFF(参见本章节中指令 MASTERON/ MASTEROFF)

外部轴只能由主机器人发生位移

利用从机器人示教点时,主机器人TEACH模式要处于激活状态 -传输主轴的当前位置

两个控制系统(也包含从机器人)必须能识别各个外部轴的几何方位(参见“外部轴同步”章节)。

为了在程序中为从机器人编写一个点,必须通过主机器人设置外部轴的位置。然后从机器人在工件上定位并对点进行保存。注意,从机器人与主机器人的程序流程要在程序中对称编写。

这就表示:

编写相同的轮廓

编写相同的焊缝长度

编写相同的焊接速度