环氧_双氰胺衍生物_促进剂体系性能的研究

1999年玻璃钢/复合材料1999第4期Fiber Reinforced Plastics/Composites l4

环氧/双氰胺衍生物/促进剂体系性能的研究

焦剑蓝立文宁荣昌

(西北工业大学西安710072)

摘要:本文通过对双氰胺的改性,得到了一种在环氧树脂和低极性的混合溶剂中有良好的溶解性的固化剂TH-11。该固化剂/促进剂/环氧树脂体系可用作湿法制备复合材料预浸料的基体树脂。本文中还对该树脂体系的固化行为和固化产物的性能进行了研究,结果表明,它比未改性的双氰胺对环氧树脂具有更高的反应活性和较低的固化温度,可在中温固化,固化产物的耐湿热性也有所提高。

关键词:环氧树脂改性双氰胺固化反应反应活性性能溶解性

1前言

中温固化的环氧树脂体系,基于其较低的固化温度,较少的能耗,以及对模具的要求较低,得到了人们的重视。但其在室温时的贮存性却成为长期以来困扰人们的问题。双氰胺自50年代应用以来,作为环氧树脂的潜伏性固化剂受到了广泛的重视。但双氰胺是一种高熔点的固体,并且在普通溶剂(如丙酮、酒精)中难以溶解,且固化温度高达160e,因而双氰胺在作为固化剂时,必须经过细化,粒径达到5L以下,才能使固化产物有良好的性能112。针对国内大量采用溶剂法生产预浸料,而双氰胺的溶解性不佳的状况,找出一种低沸点的溶剂,使双氰胺能在其中溶解或对双氰胺进行改性,使之能溶于低沸点溶剂,对于复合材料的生产具有重大的意义。国内外对此己有一些报道12~42,如双氰胺和甲醛的反应产物,双氰胺和芳香胺类的加成产物,双氰胺钠和1,5-二氨基-2-甲基戊烷盐酸的反应产物等。另外,也有采用加入促进剂的方式降低双氰胺/环氧树脂的固化温度,在复合材料中用得较多的是咪唑及其衍生物。

本文采用了一种苯胺-甲醛改性的双氰胺,它在某些低极性溶剂中有良好的溶解性,可以方便地制作预浸料,工艺性有很大的改进,在促进剂的作用下,可以在中温固化,并且采用这种改性后的固化剂,固化产物的性能也有一定的提高。

2实验

2.1原材料

618#环氧树脂:双酚A型,环氧值0.51;

TH-11固化剂:改性双氰胺,土红色粉未,熔点约140e;

甲基丙烯酸钝化2,4-咪唑:棕红色液体;

双氰胺:化学纯,熔点207~212e。

2.2试样的制备

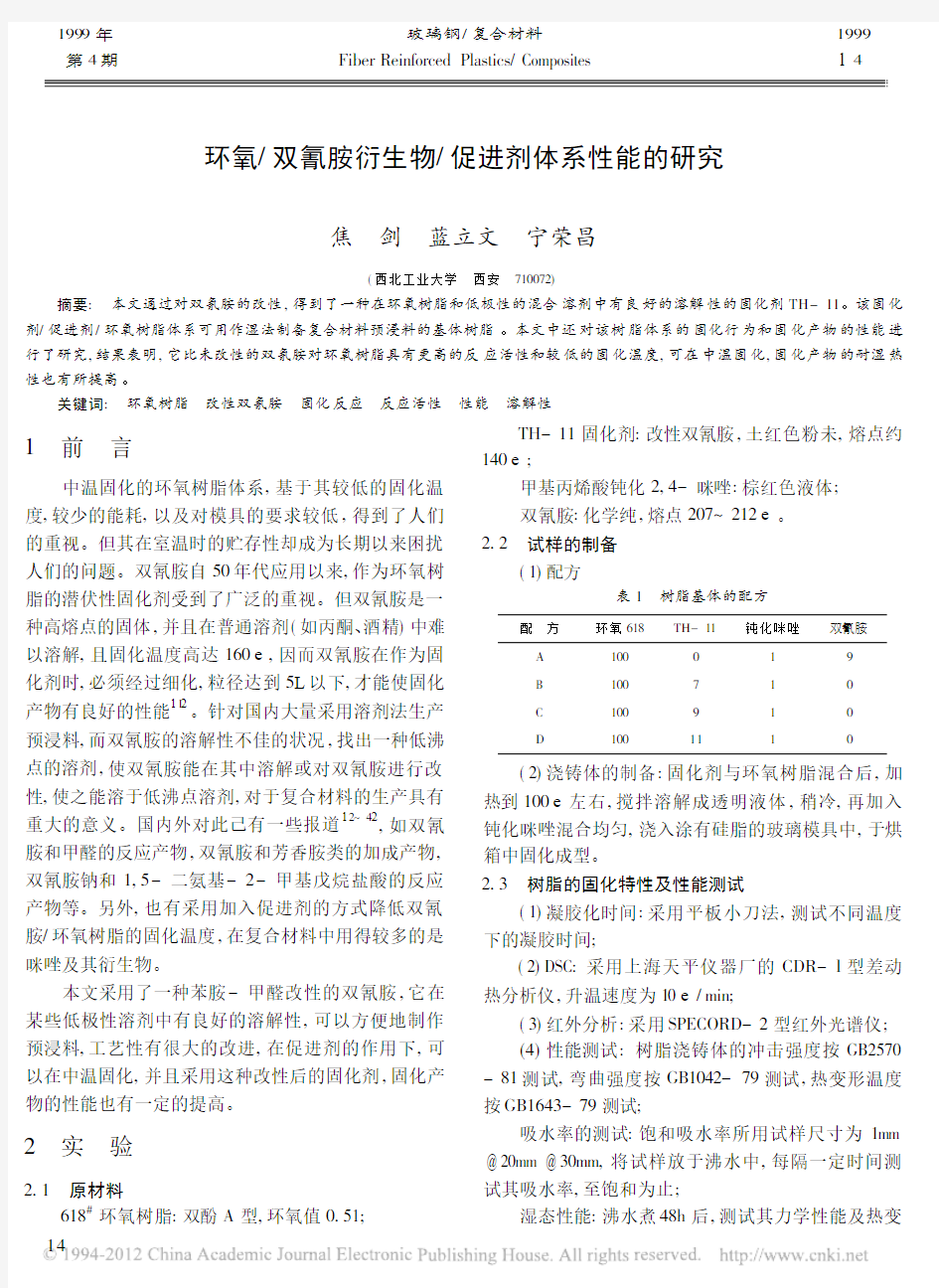

(1)配方

表1树脂基体的配方

配方环氧618TH-11钝化咪唑双氰胺A100019

B100710

C100910

D1001110

(2)浇铸体的制备:固化剂与环氧树脂混合后,加热到100e左右,搅拌溶解成透明液体,稍冷,再加入钝化咪唑混合均匀,浇入涂有硅脂的玻璃模具中,于烘箱中固化成型。

2.3树脂的固化特性及性能测试

(1)凝胶化时间:采用平板小刀法,测试不同温度下的凝胶时间;

(2)DSC:采用上海天平仪器厂的CDR-l型差动热分析仪,升温速度为10e/min;

(3)红外分析:采用SPEC ORD-2型红外光谱仪;

(4)性能测试:树脂浇铸体的冲击强度按GB2570 -81测试,弯曲强度按GB1042-79测试,热变形温度按GB1643-79测试;

吸水率的测试:饱和吸水率所用试样尺寸为1mm @20mm@30mm,将试样放于沸水中,每隔一定时间测试其吸水率,至饱和为止;

湿态性能:沸水煮48h后,测试其力学性能及热变

14

形温度。

3 结果与讨论

3.1 溶解性

TH-11在乙醇-丙酮的混合溶剂中可溶,其溶液在室温下存放半年后仍呈透明溶液,与环氧树脂、促进剂所配制的树脂液呈透明溶液,这有利于浸渍法制备预浸料,而双氰胺在同样的溶剂中溶解性较差,在预浸料表面会有沉淀。TH -11在环氧树脂中有一定的溶

解性,加热时可以在环氧树脂中溶成透明的混合物,而双氰胺在环氧树脂中的溶解性较差,在环氧树脂中存在颗粒,静置产生沉淀。

双氰胺的结晶性较强,并且氰基的极性强,因而在一些低极性的溶剂中的溶解性很差。在用甲醛-苯胺改性后,其极性和结晶性降低,并且在改性产物中存在的某些基团可以与本文中所选用的溶剂形成氢键,略微加热就会有较好的溶解性。这种改性过程的反应式如下:

H 2N CNH

NH C N +HC HO +

NH 2

NC HNC NH 2

NH

C H 2

NH 2

+H 2O

3.2 凝胶特性

树脂的凝胶特性是控制成型工艺的的重要参数,在一定程度上也反映了反应活性的大小。本文分别测试了不同温度下各配方的凝胶时间,如表2及图1所示。

表2 各配方在不同温度下的凝胶时间(s)

配方90e 100e 120e 140e 160e A 12857(80e )

2870913290155B 38612318840569340C 30931590794380262D

2910

990

534

314

201

图1 各配方的凝胶时间与温度的关系曲线

由表2及图1可见,在温度低于120e 时,两种固化体系都有较长的凝胶时间,这说明它们在低温时的固化是相当缓慢的,可以预见它们在室温时有一定的贮存性。但相比而言,配方A 的凝胶时间随温度的降低而延长的幅度远大于TH -11体系(配方B 、C 、D)。这说明在低温时配方A 比配方B 、C 、D 有更好的贮存性。在温度高于120e 时,无论是否改性的双氰胺体系的凝胶时间都迅速降低,并且从表2的数值和图1的曲线的变化趋势来看,随着温度的进一步升高,凝胶

时间的变化缓慢。由此可见,在高温时它们都能够快速固化。同时我们还观察到,在低于140e 时,配方A 的凝胶时间要比B 、C 、D 的都长,而在高于140e 时,却出现了相反的趋势。这说明在中低温时,配方B 、C 、D 的反应比配方A 快,而在高温时反应速度比配方A 慢。

总体而言,在相同的温度范围内,从低温到高温,配方A 的凝胶时间的变化趋势比其它三个配方明显。并且随TH 一11用量的增大,体系的凝胶时间缩短。图1和表2的结果表明,改性后的双氰胺固化环氧树脂与未改性的双氰胺相比,潜伏性变差。

双氰胺是一种熔融固化的潜伏性固化剂,随着反应温度的升高它在环氧树脂中缓慢地溶解扩散,引发交联反应。在较低的温度时,TH-11在环氧树脂中的溶解性优于双氰胺,因而一开始它能较快地分散到环氧树脂中,引发反应的进行,而双氰胺在环氧树脂中的溶解性较差,因而在低温时它很难与环氧树脂分散均匀,只有少量的双氰胺能与环氧树脂进行反应,其凝胶时间较长。而在较高的温度时所出现的相反的结果,本文考虑是由于在高温时双氰胺在环氧树脂中的溶解性有所增大,并随着反应过程的进行,固化物的分子量增大,也有益于双氰胺的溶解,因而反应可以进行得较快,而TH-11,由于改性造成在其结构上带有较大的取代基,产生了一定的空间位阻,它对固化有阻碍作用。在低温时它的溶解性好于双氰胺,因此这种空间位阻的作用对固化的影响小于双氰胺的溶解性对固化的影响,而随着双氰胺在环氧中的溶解性的增加,这种位阻的效应便体现出来了。这只是一种初步的推测,详细的研究有待于今后的工作。

3.3 差热分析

为了进一步研究各配方的固化反应情况,对各配

15

方进行了DSC 分析,其结果如表3。

表3 各配方的差热分析结果

配方峰始温度/e 峰顶温度/e 峰终温度/e 外推起始温度

/e A 105155190130B 95145190125C 95148195124D

95

145

195

125

图2 树脂体系的DSC 分析

表2数据可说明,双氰胺体系起始放热峰温度比TH-11体系的起始放热峰的温度高,并且由图2可见,TH-11体系的放热峰只有单峰,而双氰胺的固化反应则出现了双峰,第二峰的初峰温度在205e ,峰顶温度为260e ,峰终温度为295e 。这说明在同样的固化剂和固化促进剂的用量下,改性后的双氰胺的活性大于未改性的,并且未改性的双氰胺只有在更高的温度下才能达到反应的完全。表3的数据还表明,TH-11体系中,固化剂的量对反应放热峰温度的影响不大。据报道152,双氰胺在高分子量的环氧中更易溶解,因而随着反应的进行,双氰胺溶于环氧中,向环氧中扩散,使反应向更深的程度进行。TH-11固化剂更易溶于环氧中,在相对较低的温度下,反应进行得更完全,在固化放热曲线上体现为单峰。根据以上的凝胶特性和DSC 分析,将TH -11和双氰胺体系的固化工艺定为:100e /1h+130e /2h

3.4 红外分析

据文献介绍162,在双氰胺固化环氧树脂中,存在着以下的几种反应:环氧基团与伯胺的加成反应;叔胺催化环氧阴离子聚合的成醚反应;羟基或环氧基同氰基的反应,生成亚胺键,通过重排得到酰胺键。

图3为配方A 和配方C 的红外光谱图。通过红外分析可以看出

182

,在配方A 和配方C 中,均存在着

氨基与环氧基的加成取代反应,以及在叔胺的催化下所进行的醚化反应,这从3300c m -1处的羟基吸收峰和1120cm -1

处的醚键的吸收峰可以看出。在1650c m

-1

处有亚胺键的吸收峰,1740cm -1

处的振动吸收峰是酰胺键产生的,这说明在该体系中同样存在着双氰胺中

的氰基与环氧基或环氧树脂上羟基的反应。

a.配方A

b.配方C

图3 环氧树脂固化前后的红外光谱

在上述的固化工艺中,配方C 中几乎不再有氰基以及环氧基的吸收峰,这说明在此体系中各基团的反应是比较完全的。但配方A 中,仍然存在着部分的氰基的吸收峰,这说明在配方A 中,氰基的反应并不完全。以上的现象可能是由于TH -11在环氧树脂中的溶解性较好,因而可以使反应进行得比较完全;双氰胺的溶解性不佳,因而需随着反应的进行而向环氧中缓慢地扩散,以至造成反应的不完全。

3.5 树脂浇铸体的性能

对于树脂浇铸体,本文中测试了配方A 和配方C 的性能,结果列于上表4中。

表4 树脂浇铸体的性能

性 能配方A 配方C 拉伸强度/MPa 40.958.2 拉伸模量/GPa 3.28 3.18 弯曲强度/MPa 109.9120.2 湿态弯曲强度/MPa 65.8111.7 弯曲强度保持率/%59.892.9 冲击强度/kJ #m -28.211.2 湿态冲击强度/kJ #m -213.316.5 热变形温度/e 115116 湿态热变形温度/e 98108 饱和吸水率/%

8.68

4.10

从表4的数据可见,采用TH -11作固化剂时,在干态性能上和用双氰胺作固化剂时的差别不太大,但配方C 的吸水率比配方A 的吸水率要小得多,且水煮

16

后的性能保持率比A要好,尤其是水煮前后热变形温度的变化,更能体现体系性能的改变。本文中的饱和吸水率表明,双氰胺体系的吸水率高于TH-11体系,因而在水煮后由于水的进入,使双氰胺固化物中的自由体积增大得比TH-11体系多,因而随温度的升高,链段在相同的温度下的活动性大,其热变形温度降低较多。因此可以断定,改性后的双氰胺的耐湿热性比未改性的优异。这可能是由于未改性的双氰胺在环氧中难以溶解,而且在试样中也可见到有白色的颗粒,双氰胺反应不够完全,存在着大量的亲水基团,这些都会对吸水性能造成不良的影响。

4结论

(1)改性双氰胺TH-11固化剂在环氧和低沸点的混合溶剂中有良好的溶解性,可以采用湿法成型生产预浸料;

(2)环氧树脂/改性双氰胺/促进剂体系的活性比未改性的活性高,其凝胶时间短,起始反应峰的温度低,潜伏性比未改性的双氰胺差;

(3)改性双氰胺在固化过程中的反应更为完全,并且固化产物有更为优异的耐湿热性。

参考文献

1胡以强,潘松良.国内外环氧胶粘剂的发展方向.中国胶粘剂,1996,5

(2):6~7

2金松生.优质电工层压板胶粘剂评述.绝缘材料通讯,1988,(5):36~ 40

3吴秉灵.双氰胺衍生物-环氧树脂固化体系的研究.绝缘材料通讯, 1990,(1):9~12

4Zupancic,J os eph James.Bis-dicyandiamide as curing agents for epoxy resin.WO9310,168,1993

5陈平.双氰胺环氧树脂体系固化反应及固化物结构的研究.化学与粘合,1989,(3):148~151,134

6M ichael D.Glibert and Nathan S Schi1eider.Mechanism of the dic yand-i

a mide/Epoxy Reaction.Macromolecules,1996,24:360~369

7王正熙.红外光谱分析和鉴定.成都:四川大学出版社,1989

STUDY ON PROPERTIES OF EPOXY/MODIF IED DICYA NODIAMIDE/ACCELERANT

Jiao Jian Lan Liwen Ning Rongchang

(Northwest Polytechnical University)

Abstract:A moidified dic yandiamide TH-11curing agent dissolved in lower polarity mixed solvent and epoxy resins was obtained in this paper,and curing process to epoxy resin was investigated.The result showed that the modified d-i cyanodia mide had higher reactivity and lower curing temperature than unmodified dicyandiamide and the cured resin with mod-i fied dicyanodia mide had higher moisture resistance.

Keywords:epoxy resin modified dicyanodia mide curing process reactivity property solubitity

收稿日期:1998O12O26

(上接第13页)

mental Effects,ASTM STP658,J.R.Vinson,Ed.,American Socie ty for Testing and Materials,1978:223

2 A.Avena and A.R.Bunsell.Effect of hydrostatic press ure on the water ab-

sorpti on of glass fibre-reinforced epoxy https://www.360docs.net/doc/134275608.html,posites,1988,19(5): 3553J.R.M.d.Al meida.Effects of dis tilled water and sali ne s ol ution on the inter-lami nar shear strength of an aramid/epoxy c omposi https://www.360docs.net/doc/134275608.html,posite,1991,22

(6):449

4玻璃钢/复合材料防老化工作组.玻璃钢的耐候性.玻璃钢/复合材料,1985,(6):9

5Chi-Hung Shen and George S.Springer.Moisture Absorption and Desorpti on of Composi te Materials.Journal of Composite Materials,1976,10:12.

A STUDY OF DESORPTION PROPERTY OF C OMPOSITE MATERIALS

Zhang Lichen He Feng Shi Yong

(State Administration of B uilding Materials Industry FRP Research and Design Institute) Abstract:In the present investigation,the moisture desorption of a few types of composite materials,which are im-mersed in deionized water and in artificial sea water respectively,has been studied.The e xperimental results are discussed.

Keywords:moisture absorption moisture desorption artificial sea water composite materials

收稿日期:1998O10O29

17

环氧树脂固化剂概述

环氧树脂固化剂概述 环氧树脂本身为热塑性的线型结构,受热后固态树脂可以软化、熔融,变成粘稠态或液态;液态树脂受热黏度降低。只有加入固化剂后,环氧树脂才能得到实用。一个完整概念的环氧树脂组成物应该由四个方面的成分组成。但在实际应用时,不一定四个方面的成分都要具备,但树脂成分中的固化剂必不可少,可见固化剂的重要。 环氧树脂所以能取得广泛应用,就是因为这些成分多变配合的结果。尤其是固化剂,一旦环氧树脂确定之后,固化剂对环氧树脂组成物的工艺性和固化产物(产品)的最终性能起决定性作用。 固化剂定义及分类 1、定义 环氧树脂本身是热塑性的线型结构,不能直接拿来就应用,必须在向树脂中加入第二组分,在一定温度(或湿度)等条件下,与环氧树脂的环氧基进行加成聚合反应,或催化聚合反应,生成三维网络结构(体型网状结构)的固化物后才能使用。这个充当第二组分的化合物称作固化剂,分为加成型固化剂和触媒型固化剂。 2、固化剂的分类 固化剂按反应性和化学结构分类如下 1、伯胺与环氧基的反应 当用伯胺固化环氧树脂时,在第一阶段伯胺和环氧基反应生成仲胺;在第二阶段,生成的仲胺和环氧基反应生成叔胺,并且生成的羟基亦能和环氧基反应、具有加速反应进行的倾向。 胺的化学结构不同,它们与环氧基的反应速度也不相同,在初期反应速度比较快,环氧基消耗的比较多,到达一定的时间后,环氧基的消耗不像开始那么多。环

氧基的反应程度在3周的期间内非常低,聚酰胺只有40%,二亚乙基三胺也只不过65%,要进一步提高环氧基的反应程度,有必要在高温下进行固化反应。 当多胺固化环氧树脂时,醇或酚的存在会促进反应加快,但不能改变最后的反应程度。醇、酚的羟基和环氧基的氧原子形成氢键而促进开环,醇羟基容易开成这种键,因此显示更大的从促进作用。除了酚、醇之外,有机酸、硫酰胺等对反应也有促进作用。但邻苯二甲酸、顺丁烯二酸没有促进作用,这是由于它们和胺反应和成了酰亚胺之故。有些基团具有抑制作用。 如:,OR、,COOR、,SO3R、,CON2R、,SO2NR2、,CN、,NO2等。 2、叔胺与环氧基的反应 叔胺是强碱性化合物。叔胺固化环氧树脂按阴离子聚合反应进行。阴离子聚合固化剂首先作用环氧基,使其开环,生成氧阴离子,氧阴离子攻击环氧基,开环加成,这种开环加成连锁 反应进行下去固化环氧树脂。 3、咪唑化合物与环氧基反应 咪唑化合物为五元杂环化合物。结构式中含有两个氮原子,一个氮原子处于仲胺,另一个氮原子为叔胺。首先仲胺基的活泼氢和环氧基反应生成加成物,该加成物再和别的环氧基反应生成在分子内兼具?和?离子的离子络合物,生成的离子络合物的?和环氧基反应,以连锁反应的方式开环聚合固化环氧树脂。咪唑的阴离子聚合受加成物生成的制约,因此聚合速度比叔胺慢。 4、三氟化硼,胺络合物与环氧基的反应 BF3是环氧树脂的阳离子型催化剂,由于反应剧烈,无法应用,以与路易斯碱(胺类、醚类等)形成络合物的形式使用。BF3胺络合物是应用最早的潜伏型固化剂之一。它的阳离子聚合反应历程引发环氧基开环聚合,在和环氧基反应时,环氧基

环氧_双氰胺衍生物_促进剂体系性能的研究

1999年玻璃钢/复合材料1999第4期Fiber Reinforced Plastics/Composites l4 环氧/双氰胺衍生物/促进剂体系性能的研究 焦剑蓝立文宁荣昌 (西北工业大学西安710072) 摘要:本文通过对双氰胺的改性,得到了一种在环氧树脂和低极性的混合溶剂中有良好的溶解性的固化剂TH-11。该固化剂/促进剂/环氧树脂体系可用作湿法制备复合材料预浸料的基体树脂。本文中还对该树脂体系的固化行为和固化产物的性能进行了研究,结果表明,它比未改性的双氰胺对环氧树脂具有更高的反应活性和较低的固化温度,可在中温固化,固化产物的耐湿热性也有所提高。 关键词:环氧树脂改性双氰胺固化反应反应活性性能溶解性 1前言 中温固化的环氧树脂体系,基于其较低的固化温度,较少的能耗,以及对模具的要求较低,得到了人们的重视。但其在室温时的贮存性却成为长期以来困扰人们的问题。双氰胺自50年代应用以来,作为环氧树脂的潜伏性固化剂受到了广泛的重视。但双氰胺是一种高熔点的固体,并且在普通溶剂(如丙酮、酒精)中难以溶解,且固化温度高达160e,因而双氰胺在作为固化剂时,必须经过细化,粒径达到5L以下,才能使固化产物有良好的性能112。针对国内大量采用溶剂法生产预浸料,而双氰胺的溶解性不佳的状况,找出一种低沸点的溶剂,使双氰胺能在其中溶解或对双氰胺进行改性,使之能溶于低沸点溶剂,对于复合材料的生产具有重大的意义。国内外对此己有一些报道12~42,如双氰胺和甲醛的反应产物,双氰胺和芳香胺类的加成产物,双氰胺钠和1,5-二氨基-2-甲基戊烷盐酸的反应产物等。另外,也有采用加入促进剂的方式降低双氰胺/环氧树脂的固化温度,在复合材料中用得较多的是咪唑及其衍生物。 本文采用了一种苯胺-甲醛改性的双氰胺,它在某些低极性溶剂中有良好的溶解性,可以方便地制作预浸料,工艺性有很大的改进,在促进剂的作用下,可以在中温固化,并且采用这种改性后的固化剂,固化产物的性能也有一定的提高。 2实验 2.1原材料 618#环氧树脂:双酚A型,环氧值0.51; TH-11固化剂:改性双氰胺,土红色粉未,熔点约140e; 甲基丙烯酸钝化2,4-咪唑:棕红色液体; 双氰胺:化学纯,熔点207~212e。 2.2试样的制备 (1)配方 表1树脂基体的配方 配方环氧618TH-11钝化咪唑双氰胺A100019 B100710 C100910 D1001110 (2)浇铸体的制备:固化剂与环氧树脂混合后,加热到100e左右,搅拌溶解成透明液体,稍冷,再加入钝化咪唑混合均匀,浇入涂有硅脂的玻璃模具中,于烘箱中固化成型。 2.3树脂的固化特性及性能测试 (1)凝胶化时间:采用平板小刀法,测试不同温度下的凝胶时间; (2)DSC:采用上海天平仪器厂的CDR-l型差动热分析仪,升温速度为10e/min; (3)红外分析:采用SPEC ORD-2型红外光谱仪; (4)性能测试:树脂浇铸体的冲击强度按GB2570 -81测试,弯曲强度按GB1042-79测试,热变形温度按GB1643-79测试; 吸水率的测试:饱和吸水率所用试样尺寸为1mm @20mm@30mm,将试样放于沸水中,每隔一定时间测试其吸水率,至饱和为止; 湿态性能:沸水煮48h后,测试其力学性能及热变 14

环氧树脂固化剂特点和反应机理

环氧树脂有机酸酐固化剂特点和反应机理 有机酸酐类固化剂,也属于加成聚合型固化剂。早在1936年,瑞士的Dr.pierre Castan 就开始用邻苯二甲酸酐固化的环氧树脂作假牙的材料。这一用法后来还在英国和美国申请了专利。酸酐类用作固化剂在1943年美国就有专利报导。 酸酐类固化剂用于大型浇铸等重电部门,至今仍是这类固化剂应用的主要方向。日本这类固化剂消费量每年在3 kt以上,约占环氧树脂固化剂全部用量的23%,仅次于有机多胺的用量。在我国,以邻苯二甲酸酐为固化剂的环氧树脂浇铸、以桐油酸酐为固化剂的环氧树脂电机绝缘,都有20多年的应用历史。近年来,随着电气、电子工业的发展,酸酐类固化剂在中、小型电器方面也获得广泛的应用,特别是弱电方面,也获得了充分重视,如集成电路的包封、电容器的包封等。在涂料方面,如粉末涂料,这类固化剂也受到重视。 酸酐类固化剂与多元胺类固化剂相比,有许多优点。从操作工艺性上看,主要有以下几点:一是挥发性小,毒性低,对皮肤的刺激性小;二是对环氧树脂的配合量大,与环氧树脂混熔后粘度低,可以加入较多的填料以改性,有利于降低成本;三是使用期长,操作方便。从固化物的性质上看,它主要特征有:一是由于固化反应较慢,收缩率较小;二是有较高的热变形温度,耐热性能优良,固化物色泽浅;三是机械、电性能优良。 但是,酸酐类固化剂所需的固化温度相对比较高,固化周期也比较长;不容易改性;在贮存时容易吸湿生成游离酸而造成不良影响(固化速度慢、固化物性能下降);固化产物的耐碱、耐溶剂性能相对要差一些,等等,则是这类固化剂的不足之处。 在已知的酸酐化合物中,多数正在被广泛用作环氧树脂固化剂,大约有20余种,可以分为单一型、混合型、共熔混合型。从化学结构上分,则可分为直链型、脂环型、芳香型、卤代酸酐型;如按官能团分类,又有单官能团型、两官能团型,两官能团以上的多官能团型无实用价值。和多胺类固化剂的情况相类似,官能团的数量也直接影响固化物的耐热性;另外,也可按游离酸的存在与否分类,因为游离酸的存在对固化反应起着促进作用。 这一类固化反应以有无促进剂的存在分成两种形式—— 一、在无促进剂存在时,首先环氧树脂中的羟基与酸酐反应,打开酸酐,然后进行加成聚合反应,其顺序如下:(1)羟基对酸酐反应,生成酯键和羧酸;(2)羧酸对环氧基加成,生成羟基;(3)生成的羟基与其他酐基继续反应。这个反应过程反复进行,生成体型聚合物。另外,在此种体系中,由于处于酸性状态,与上述反应平行进行的反应是别的环氧基与羟基的反应,生成醚键。从上述机理中可以看出,固化物中含有醚键和酯键两种结构,而且反应速度受环氧基浓度、羟基浓度的支配。 二、在促进剂存在的条件下,酸酐固化反应用路易斯碱促进。促进剂(一般采用叔胺)对酸酐的进攻引发反应开始,其主要反应有:(1)促进剂进攻酸酐,生成羧酸盐阴离子;(2)羧酸盐阴离子和环氧基反应,生成氧阴离子;(3)氧阴离子与别的酸酐进行反应,再次生成羧酸盐阴离子。这样,酸酐与环氧基交互反应,逐步进行加成聚合。在促进剂路易斯碱存在的条件下,生成的键全是酯键,未发现如同无促进剂存在时所生成的醚键。 在促进剂存在时,环氧树脂的固化速度也受体系内羟基浓度的支配。因此,添加促进剂对液态环氧树脂非常有效,120~150℃即能完成固化反应。但对于固态环氧树脂,则要充分注意适用期非常短的问题。在促进剂不存在时,从理论上讲,应当一个环氧基对一个酸酐,而实际上仅用化学理论量的80%~90%就足够了。在促进剂存在时,酸酐用量为化学理论量。

固化剂的作用

固化剂的作用及种类 固化剂促进或调节固化反应的物质 使物质凝固的加工助剂。比如固化剂是环氧树脂固化物必需的原料之一,否则环氧树脂就不会固化。为适应各种应用领域的要求,应使用相应的固化剂。固化剂的种类很多,现介绍于下: 脂肪多元胺 1.脂肪族胺类: 不同范围的产品具有不同的性能;反应活性高,室温或低温下可以快速固化;对湿度相对不敏感。具有一定的颜色稳定性;良好的耐化学腐蚀性,尤其是耐溶剂;用于热固化时,具有良好的高温表现;很好的耐化学腐蚀性并具有良好的电性能和机械性能。 二乙烯基三胺(DETA) 氨乙基哌嗪(AEP) 潮湿条件下进行低温下固化;良好的薄膜性能(如, 表面光泽优异);能够防止胺的喷霜及水斑现象;良好的颜色稳定性;具有很好的粘接性能和耐化学腐蚀性能;固化时间及贮放时间可选范围较宽;用于热固化时,具有良好的高温表现;很好的耐化学腐蚀性并具有良好的电性能和机械性能。 1,2, 二氨基环己烷(DACH) 异佛尔酮二胺(IPDA) 亚甲基双环己烷胺(4,4'-PACM) 乙二胺 EDA H2NCH2CH2NH2 分子量60 活泼氢当量15 无色液体每100份标准树脂用6-8份 性能:有毒、有刺激臭味,挥发性大、粘度低、可室温快速固化。用于粘接、浇注、涂料。该类胺随分子量增大,粘度增加,挥发性减小,毒性减小,性能提高。但它们放热量大、适用期短。一般而言它们分子量越大受配合量影响越小。长期接触脂肪多元胺会引起皮炎,它们的蒸汽毒性很强,操作时须十分注意。 二乙烯三胺 DETA H2NC2H4NHC2H4NH2 分子量103 活泼氢当量20.6 无色液体 每100份标准树脂用8-11份。固化:20℃2小时+100℃30分钟或20℃4天。性能:适用期50克25℃45分钟,热变形温度95-124℃,抗弯强度1000-1160kg/cm2,抗压强度1120kg/cm2,抗拉强度780kg/cm2,伸长率5.5%,冲击强度 0.4尺-磅/寸洛氏硬度99-108。介电常数(50赫、23℃)4.1 功率因数(50赫、23℃)0.009 体积电阻2x1016 Ω-cm 常温固化、毒性大、放热量大、适用期短。 三乙烯四胺TETA H2NC2H4NHC2H4NHC2H4NH2 分子量146 活泼氢当量24.3 无色粘稠液体每100份标准树脂用10-13份 固化:20℃2小时+100℃30分钟或20℃7天。性能:适用期50克25℃45分钟,热变形温度98-124℃,抗弯强度950-1200kg/cm2,抗压强度1100kg/cm2,抗拉强度780kg/cm2,伸长率4.4%,冲击强度 0.4尺-磅/寸洛氏硬度99-106。常温固化、毒性比二乙烯三胺稍低、放热量大、适用期短。 四乙烯五胺TEPA

双氰胺运用领域

1. 200710053693 一种采用辐射引发制备双氰胺-甲醛树脂接枝淀粉醚的方法 2. 94100395 双氰胺废渣在橡塑制品中的应用 3. 00113513 一种利用双氰胺废渣生产石灰的工艺 4. 97111891 长效硝酸铵及其制备方法 5. 200610123666 一种速溶型双氰胺-甲醛树脂的制备方法 6. 97111892 长效硫铵及其制备方法 7. 99116150 双氰胺----甲醛复合铝絮凝剂的制备方法 8. 93120607 固色用双氰胺--脲--甲醛阳离子型树脂的制备方法 9. 200710172989 一种印染废水混凝脱色剂 10. 200610052906 用石灰氮生产单氰胺水溶液和双氰胺及联产碳、碳酸钙的方法 11. 200610028362 苯代三聚氰胺的生产方法 12. 200810022873 一种炸/药废水絮凝脱色剂的制备方法 13. 200610045374 用于叶菜类蔬菜生产的降污专用肥 14. 200810069577 生活垃圾填埋场渗滤液的絮凝沉淀方法 15. 200910168967 一种对双胍基苯甲酸盐酸盐的制备方法 16. 91109467 利用双氰胺工业废渣制取高分子合成制品填充剂 17. 98114150 氮肥长效增效剂 18. 99113036 多元长效有机复合肥及其制备方法 19. 01137258 一种可热固化单罐装环氧组合物 20. 01135398 一种用工业固体废弃物生产的水泥及其工艺方法 21. 200410082840 一种脲酶和硝化抑制剂组合型缓释尿素及其制备方法 22. 200410050267 一种缓释长效尿素及其制备和应用 23. 200610010491 长效缓释剂及其生产方法 24. 200610035852 印染废水脱色絮凝剂 25. 200710023589 N-甲基N’-硝基胍的制备方法 26. 200710071992 含有缓释氮肥的长效缓释剂及其生产方法 27. 93117020 利用双氰胺工业废渣制取轻质碳酸钙 28. 94110132 一种氮肥长效增效剂 29. 97110882 用于灭火的形成气溶胶的组合物及其制备方法 30. 99113362 不锈钢板耐热垫纸及其生产方法 31. 01123028 对可燃性物质防火、阻燃用复合剂及其制备方法 32. 01129968 一种处理染料废水的絮凝剂

环氧树脂的固化机理及其常用固化剂

3.8 环氧树脂通过逐步聚合反应的固化 环氧树脂的固化剂,大致分为两类: (1)反应型固化剂 可与EP 分子进行加成,并通过逐步聚合反应的历程使它交联成体型网状结构。 特征:一般都含有活泼氢原子,在反应过程中伴有氢原子的转移。如多元伯胺、多元羧酸、多元硫醇和多元酚等。 (2)催化型固化剂 可引发树脂中的环氧基按阳离子或阴离子聚合的历程进行固化反应。 如叔胺、咪唑、三氟化硼络合物等。 3.8.1 脂肪族多元胺 1、反应机理 2 H CH CH 2 R N O R N CH 2OH CH + OH 如被酸促进(先形成氢键)

形成三分子过渡状态(慢) X R"NH CH 2O CH R R' + _ 三分子过渡状态使环氧基开环 X R" N + _ 质子转移(快)

2、常用固化剂 乙二胺2H 2N CH 2 CH 2 N 二乙烯三胺 H 2H 2 N CH 2CH 2N CH 2CH 2N 三乙烯四胺H 2 H 2 H N CH 2CH 2N CH 2CH 2N CH 2CH 2N 四 乙 烯 五 胺 H 2 H 2 H H N CH 2CH 2N CH 2CH 2N CH 2CH 2N CH 2CH 2N 多乙烯多胺 H 2N CH 2CH 2N CH 2 n 试比较它们的活性、粘度、挥发性与固化物韧性的相对大小? 脂肪胺类固化剂的特点 (1)活性高,可室温固化。 (2)反应剧烈放热,适用期短; (3)一般需后固化。室温固化7d 左右,再经 2h/80~100℃后固化,性能更好; (4)固化物的热变形温度较低,一般为80~90 ℃; (5)固化物脆性较大; (6)挥发性和毒性较大。 课前回顾 1、海因环氧树脂的结构式与主要性能特点? 2、二氧化双环戊二烯基醚环氧树脂的特点? 3、TDE-85环氧树脂的结构式与性能特点? 4、脂肪族环氧树脂的特点及用途? 5. 有机硅环氧树脂的特点? 6、环氧树脂的固化剂可分为哪两类,分别按什么反应历程进行固化?特点是什么?两类固化剂的代表有哪些? 7、脂肪族多元胺固化剂的催化剂有哪些?活性顺序是怎样的? 8、常用的脂肪族多元胺有哪些?多乙烯多胺的结构通式?它们的活性与挥发性相对大小顺序? 9、脂肪族多元胺类环氧固化剂的主要特点有哪些? 3、 化学计量 胺的用量(phr )= 胺当量×环氧值 胺当量= 胺的相对分子量÷胺中活泼氢的个数 phr 意义:每100份树脂所需固化剂的质量份数。

环氧树脂的固化机理及其常用固化剂

环氧树脂得固化机理及其常用固化剂 反应机理 酸催化反应机理催化剂:质子给予体,促进顺序:酸〉酚>水>醇 固化剂分类 反应型固化剂 ?可与EP分子进行加成,通过逐步聚合反应交联成体型网状结构 ?一般含有活泼氢,反应中伴随氢原子转移,如多元伯胺、多元羧酸、多元硫醇与多元酚 催化型固化剂 ?环氧基按阳离子或阴离子聚合机理进行固化,如叔胺、咪唑、三氟化硼络合物 常见固化剂 ?脂肪胺固化剂 ?芳香族多元胺

?改性多元胺 ?多元硫醇 ?酸酐类固化剂 脂肪胺固化剂 脂肪胺固化特点: ?活性高,可室温固化 ?反应剧烈放热,适用期短 ?一般需后固化,室温7d再80-100℃2h ?固化物热形变温度低,一般80—90℃ ?固化物脆性大 ?挥发性及毒性大 芳香族多元胺

芳香族多胺特点: ?固化物耐热性好,耐化学性机械强度均优于脂肪族多元胺 ?活性低,大多加热固化 ?氮原子因苯环导致电子云密度降低,碱性减弱,以及苯环位阻效应 ?多为固体,熔点高,工艺性差 ?液化,低共熔点混合,多元胺与单缩水甘油醚加成 改性多元胺 a、环氧化合物加成: ?加成物分子量变大,沸点粘度增加,挥发性与毒性减弱,改善原有脆性b、迈克尔加成: ?丙烯腈与多元胺

?胺得活泼氢对α,β不饱与键能迅速加成 ?腈乙基化物降低活性,改善与EP相容性特别有效 c、曼尼斯加成: 曼尼斯反应(Mannich reaction)为多元胺与甲醛、苯酚缩合三分子缩合。 ?产物能在低温、潮湿、水下施工固化EP ?典型产品T-31:二乙烯三胺+甲醛+苯酚 ?适应土木工程用于混凝土、钢材、瓷砖等材料 ?粘结得快速修复与加固 d、硫脲—多元胺缩合: ?硫脲与脂肪族多元胺加热至100℃缩合放出氨气 ?能在极低温下(0℃以下)固化EP e、聚酰胺化:

双酚A型环氧树脂

双酚A型环氧树脂 1、合成原理 平均相对分子质量的大小可将双酚A型环氧树脂分为: 液态双酚A型环氧树脂(低相对分子质量环氧树脂、软树脂)。平均相对分子质量较低,平均聚合度n=0~1.8。当n=0~l时,室温下为液体,如EP0144l-310(E-51),EP0l451-310(E-44),EP01551-310(E-42)等。当n=1~1.8时为半固体,软化点<55℃,如E-3l。 固态双酚A型环氧树脂。平均相对分子质量较高。n=1.8~19。当n=1.8~5时为中等相对分子质量环氧树脂。软化点为55~95℃。如EP0l661-310(E-20),EP01617-310(E-12)等。当n>5时为高相对分子质量环氧树脂。软化点>100℃。如EP0l68l-410(E-06),EP0l69l-410(E-03)等。 通常环氧树脂的n=0~19,其相对分子质量<6000,为低聚物。若n>100,就具有高聚物的性能。这样的树脂专门命名为苯氧基树脂(phenoxyesin),以区别于一般的环氧树脂。苯氧基树脂的相对分子质量较大,通常为3~4万,环氧基含量非常少。实际上它是一种热塑性高聚物,其最终的使用性能没有必要通过环氧基的固化来提供。然而它含有大量仲羟基,可用作化学改性点和交联点。例如可与异氰酸酯或三聚氰胺—甲醛树脂进行反应。 2、合成方法 (1)液态双酚A型环氧树脂的合成方法归纳起来大致有两种:一步法和二步法。一步法 又可分为一次加碱法和二次加碱法。二步法又可分为间歇法和连续法。 一步法工艺是把双酚A和环氧氯丙烷在NaOH作用下进行缩聚,即开环和闭环反应在同一反应条件下进行的。目前国内产量最大的E-44环氧树脂就是采用一步法工艺合成的。 二步法工艺是双酚A和环氧氯丙烷在催化剂(如季铵盐)作用下,第一步通过加成反应生成二酚基丙烷氯醇醚中间体,第二步在NaOH存在下进行闭环反应,生成环氧树脂。二步法的优点是:反应时间短;操作稳定,温度波动小,易于控制;加碱时间短,可避免环氧氯丙烷大量水解;产品质量好而且稳定,产率高。国产E-51、E-54环氧树脂就是采用二步法工艺合成的。 (2)固态双酚A型环氧树脂的合成方法大体上也可分为两种:一步法和二步法。一步法 又可分为水洗法、溶剂萃取法和溶剂法。二步法又可分为本体聚合法和催化聚合法。 一步法(国外称T affy法)工艺是将双酚A与环氧氯丙烷在NaOH作用下进行缩聚反应,用于制造中等相对分子质量的固态环氧树脂。国内生产的E-20、E-14、E-12等环氧树脂基本上均采用此法。其中水洗法是先将双酚A溶于10%的NaOH水溶液中,在一定内有两种方法。其中本体聚合法是将液态双酚A型环氧树脂和双酚A在反应釜中先加热溶解后,再在200℃高温反应2h即可得到产品。此法是在高温进行反应,所以副反应多,生成物中有支链结构。不仅环氧值偏低,而且溶解性很差,甚至反应中会凝锅。催化聚合法是将液态双酚A型环氧树脂和双酚A在反应釜中加热至80~120℃使其溶解,然后加入催化剂使之发生反应,让其放热自然升温。放热完毕冷至150~170℃反应1.5h,经过滤即得成品。 一步法合成时,反应是在水中呈乳状液进行的。在制备高相对分子质量树脂时,后处理较困难。制得的树脂相对分子质量分布较宽,有机氯含量高。不易得到环氧值高、软化点亦高的产品,以适应粉末涂料的要求。而二步法合成时,反应呈均相进行,链增长反应较平稳,因而制得的树脂相对分子质量分布较窄,有机氯含量较低,环氧值和软化点

环氧树脂用固化促进剂

环氧树脂用固化促进剂 H、C()NH 2、一S02NH 2、一S03NHR的试剂都对反应起促进作用。例如酚类(苯酚、氯代酚、间苯二酚)、酸类(水杨酸)、酰胺类等都可作促进剂使用,一般用量5~10份。凡是含有一OR(R≠H)、一C(1)OR、一SO3R、一CONR 2、一C02NR 2、一SO2NH 2、N02等的试剂都有抑制作用。酸酐类固化剂与环氧树脂的固化反应慢,一般都要加入促进剂,常用叔胺、季铵盐,有时也用有机酸盐和氢氧化钾。常用的固化剂促进剂有有机胺类,例如叔胺、甲基二乙醇胺和胺基苯酚等。常用的适用于双组份环氧树脂地坪漆的胺类固化促进剂品牌有DMP-30(天津),HY960叔胺加速剂(美国),OP-8658/DP-300涂膜干燥、固化促进剂(台湾)。除了胺类固化剂促进剂外,有时也可以使用酸类固化促进剂,例如水杨酸,并且在较低气温时还可以适当地加入季铵盐。为了对环氧树脂起到增塑的效果,并降低低分子量环氧树脂成膜后的脆性,有些环氧树脂地坪漆的固化剂的组分配比是:胺类固化剂:苯甲醇:水杨酸:季铵盐=50:(40-48):(2-10):(0-3)。其中,苯甲醇作为水杨酸的溶剂,并起到对

环氧树脂增塑的作用,能降低低分子量环氧树脂成膜后的脆性。季铵盐类又称四级胺盐,铵离子中4个氢原子被烃基取代形成的化合物,结构通式为R4N+x一,其中R可以是相同或不同的烃基,X多为卤素原子,也可以是酸根。季铵盐是一种较有前途的潜伏性促进剂,促进机理类似于叔胺的羧酸复盐,对环氧树脂/酸酐体系的促进作用同叔胺一样,但室温储存期约是叔胺的8倍,而固化物的物理力学性能略好于叔胺促进体系。例如苄基三乙基氯化铵,当温度<80℃时按阳离子机理进行反应,而在120℃以上季铵盐分解成叔胺和卤代烷,按阴离子机理催化固化反应。

常用固化剂种类

脂肪多元胺 1.脂肪族胺类 不同范围的产品具有不同的性能;反应活性高,室温或低温下可以快速固化;对湿度相对不敏感。具有一定的颜色稳定性;良好的耐化学腐蚀性,尤其是耐溶剂;用于热固化时,具有良好的高温表现;很好的耐化学腐蚀性并具有良好的电性能和机械性能。 二乙烯基三胺(DETA) 氨乙基哌嗪(AEP) 潮湿条件下进行低温下固化;良好的薄膜性能(如, 表面光泽优异);能够防止胺的喷霜及水斑现象;良好的颜色稳定性;具有很好的粘接性能和耐化学腐蚀性能;固化时间及贮放时间可选范围较宽;用于热固化时,具有良好的高温表现;很好的耐化学腐蚀性并具有良好的电性能和机械性能。 1,2, 二氨基环己烷(DACH) 异佛尔酮二胺(IPDA) 亚甲基双环己烷胺(4,4'-PACM) 乙二胺 EDA H2NCH2CH2NH2 分子量60 活泼氢当量15 无色液体每100份标准树脂用6-8份 性能:有毒、有刺激臭味,挥发性大、粘度低、可室温快速固化。用于粘接、浇注、涂料。该类胺随分子量增大,粘度增加,挥发性减小,毒性减小,性能提高。但它们放热量大、适用期短。一般而言它们分子量越大受配合量影响越小。长期接触脂肪多元胺会引起皮炎,它们的蒸汽毒性很强,操作时须十分注意。 二乙烯三胺 DETA H2NC2H4NHC2H4NH2 分子量103 活泼氢当量无色液体 每100份标准树脂用8-11份。固化:20℃2小时+100℃30分钟或20℃4天。性能:适用期50克25℃45分钟,热变形温度95-124℃,抗弯强度1000-1160kg/cm2,抗压强度1120kg/cm2,抗拉强度780kg/cm2,伸长率%,冲击强度

新型高效高效环氧树脂固化促进剂的研制及应用

新型高效高效环氧树脂固化促进剂的研制及应用 刘守贵廖虹 ( 晨光化工研究院,四川富顺643201 ) 摘要:采用精制双酚A生产的环氧树脂纯度高,凝胶化时间较长,例如环氧树脂——桐油酸酐固化体系未加促进剂时其凝胶化时间≥20min(200℃),加入少量由氮杂环化合物和多元醇醚复配的促进剂后即可缩短凝胶化时间,达到用户提出的3~5min(200℃)的要求。 关键词:环氧树脂;促进剂;应用 前言 随着环境保护及电子、电工产品质量提高的要求,生产环氧树脂所用的原料双酚A的生产工艺已由离子交换树脂法取代落后的硫酸法、氯化氢法,生产出的双酚A色泽浅、纯度高,仅含有极微量的杂质如异构体、游离酚、烯丙基酚等。采用高纯双酚A生产的双酚A二缩水甘油醚(DGEBA)纯度高,但应用中也出现了一些问题,例如环氧树脂——酸酐固化体系出现凝胶时间长,固化温度高,固化时间长,如采用环氧树脂——桐油酸酐(TOA)固化体系进行大型电机云母绝缘带的粘接或配制少(无)溶剂环氧漆时就存在上述缺陷,因此部分用户感到用“精”双酚A生产的树脂不如“粗”双酚A生产的树脂使用方便,主要表现在凝胶化时间长,脆性大,韧性不好,粘接力差等,导致产品易开裂,合格率降低。原因在于硫酸法生产的“粗”双酚A中含有较多量的游离酚、异构体、磺酸类物质及其它未知杂质,对环氧树脂——酸酐固化体系的固化有促进和增韧作用。本文研制了一种新型高效的环氧树脂固化促进剂,应用于精制双酚A环氧树脂—桐油酸酐固化体系,使凝胶化时间由20~30min(200℃)缩短为3~5min(200℃),而且固化过程稳定,具有增韧作用。 1促进剂的配制原理 常用的环氧树脂——酸酐固化体系的促进剂类型有叔胺类,季铵盐类,氮杂环化合物等。如DMP-30(k-54),N.N-二甲基苄胺,间苯二甲胺,咪唑类,吡啶类,醇胺类等。 为了克服树脂固化物出现内应力变大,韧性差,抗冲击性差的缺陷,需要加入一种活性增韧剂来克服这一缺陷。适合作为环氧树脂活性增韧剂的物质主要有环氧酯(如环氧大豆油,硬脂酸环氧酯等)、合成橡胶(如液态聚硫橡胶,CTBN,ATBN等)、聚酰胺树脂(如低分子量液态聚酰胺等)、聚酯树脂(如各种聚酯,不饱和聚酯等)、酸酐聚合物(如聚癸二酸酐、聚壬二酸酐等)、聚氨酯等、有机硅改性剂等。 考虑工艺性、相溶性、稳定性和树脂固化物的增韧效果,选择聚醚类物质作为促进剂配方中的增韧组份,该分子结构中含有羟基,高温下能与环氧基团开环聚合,由于分子链为柔性链结构,能显著降低树脂固化物的脆性,提高冲击强度和延伸率,降低固化收缩率,减少树脂固化物内部应力。 2促进剂的配制及其性能 2.1合成过程 将氮杂环化合物A与多元醇聚醚B根61据一定的比例加入三口烧瓶搅拌,升温至100~150℃,维持反应1~1.5h,冷却至室温即得黄色粘稠液体促进剂C。

环氧树脂用固化促进剂

固化促进剂 环氧树脂固化促进剂是一类能加速环氧树脂固化,降低固化温度,缩短固化时间的物质。由于促进剂、固化剂、|环氧基之间以形成电荷偏离的六元环过渡态来实施促进作用,因此亲电性促进剂对亲核性固化剂有效,亲核性促进剂对亲电性固化剂有效。胺类固化环氧树脂时,凡是含有一OH、一COOH、一S03 H、C()NH2、一S02NH2、一S03NHR的试剂都对反应起促进作用。例如酚类(苯酚、氯代酚、间苯二酚)、酸类(水杨酸)、酰胺类等都可作促进剂使用,一般用量5~10份。凡是含有一OR(R≠H)、一C(1)OR、一SO3R、一CONR2、一C02NR2、一SO2NH2、N02等的试剂都有抑制作用。 酸酐类固化剂与环氧树脂的固化反应慢,一般都要加入促进剂,常用叔胺、季铵盐,有时也用有机酸盐和氢氧化钾。 常用的固化剂促进剂有有机胺类,例如叔胺、甲基二乙醇胺和胺基苯酚等。 常用的适用于双组份环氧树脂地坪漆的胺类固化促进剂品牌有DMP-30(天津),HY960叔胺加速剂(美国),OP-8658/DP-300涂膜干燥、固化促进剂(台湾)。 除了胺类固化剂促进剂外,有时也可以使用酸类固化促进剂,例如水杨酸,并且在较低气温时还可以适当地加入季铵盐。为了对环氧树脂起到增塑的效果,并降低低分子量环氧树脂成膜后的脆性,有些环氧树脂地坪漆的固化剂的组分配比是: 胺类固化剂:苯甲醇:水杨酸:季铵盐=50:(40-48):(2-10):(0-3)。 其中,苯甲醇作为水杨酸的溶剂,并起到对环氧树脂增塑的作用,能降低低分子量环氧树脂成膜后的脆性。 季铵盐类又称四级胺盐,铵离子中4个氢原子被烃基取代形成的化合物,结构通式为R4N+x一,其中R可以是相同或不同的烃基,X多为卤素原子,也可以是酸根。季铵盐是一种较有前途的潜伏性促进剂,促进机理类似于叔胺的羧酸复盐,对环氧树脂/酸酐体系的促进作用同叔胺一样,但室温储存期约是叔胺的8倍,而固化物的物理力学性能略好于叔胺促

潜伏性固化剂

潜伏性固化剂编辑 本词条缺少名片图,补充相关内容使词条更完整,还能快速升级,赶紧来编辑吧! 所谓潜伏性固化剂,是指加入到环氧树脂中与其组成的单组分体系在室温下具有一定的贮存稳定性,而在加热、光照、湿气、加压等条件下能迅速进行固化反应的固化剂。虽然环氧树脂潜伏性固化剂的种类很多,但是每种类型的固化剂都有一定的优点和缺点,到目前为止,仍然没有发现一种性能特别优良,十分理想的潜伏性固化剂。 中文名潜伏性固化剂特点提高产品质量防止环境污染适应现代大规模工业化生产等优点。 目录 1 潜伏性固化剂特点 2 研究 3 种类 ?改性脂肪族胺类 ?芳香族二胺类 ?双氰胺类 ?咪唑类 ?有机酸酐类 ?有机酰肼类 ?路易斯酸 ?微胶囊类 4 结语 潜伏性固化剂特点编辑 与目前普遍采用的双组分环氧树脂体系相比,由潜伏性固化剂与环氧树脂混合配制而成的单组分环氧树脂体系具有简化生产操作工艺,防止环境污染,提高产品质量,适应现代大规模工业化生产等优点。 研究编辑 潜伏性固化剂的研究一般通过物理和化学的手段,对普通使用低温和高温固化剂的固化活性加以改进,主要采取以下两种改进方法:一是将一些反应活性高而贮存稳定性差的固化剂的反应活性进行封闭、钝化;二是将一些贮存稳定性好而反应活性低的固化剂的反应活性提高、激发。最终达到使固化剂在室温下加入到环氧树脂中时具有一定的贮存稳定性,而在使用时通过光、热等外界条件将固化剂的反应活性释放出来,从而达到使环氧树脂迅速固化的目的。种类编辑 改性脂肪族胺类 脂肪族胺类固化剂如乙二胺、己二胺、二乙烯三胺、三乙烯四胺等是常用的双组分环氧树脂室温固化剂,通过化学改性的方法,将其与有机酮类化合物进行亲核加成反应,脱水生成亚胺是一种封闭、降低其固化活性,提高其贮存稳定性的有效途径。这种酮亚胺型固化剂与环氧树脂组成的单组分体系通过湿气和水分的作用而使酮亚胺分解成胺因此在常温下即可使环氧树脂固化。但一般固化速度不快,使用期也较短,原因是亚胺氮原子上的孤对电子仍具有一定的开环活性。为解决这一问题,武田敏之用羰基两端具有立体阻碍基团的酮3-甲基-2 -丁酮与高活性的二胺1,3 二氨甲基环己烷反应得到的酮亚胺不仅具有较高的固化反应活性,而且贮存稳定性明显改善。另外日本专利报道采用聚醚改性的脂肪族胺类化合物与甲基异丁基酮反应得到的酮亚胺也是一种性能良好的环氧树脂潜伏性固化剂。脂肪族胺类固化剂通过与丙烯腈、有机膦化合物,过渡金属络合物的反应,也可使其固化反应活性降低,从而具有一定的潜伏性。

典型环氧树脂固化剂固化机理

典型环氧树脂固化剂固化机理 时间:2009-10-20来源:未知浏览量:444 一.胺类固化机理 1.一级胺固化机理 若按氮原子上取代基(R)数目可分为一级胺、二级胺和三级胺;若按N数目可分为单胺、双胺和多胺;按结构可分为脂肪胺、脂环胺和芳香胺。 一级胺对环氧树脂固化作用按亲核加成机理进行,每一个活泼氢可以打开一个环氧基团,使之交联固化。芳香胺与脂环胺的固化机理与一级胺相似(伯胺、仲胺和叔胺)① 与环氧基反应生成二级胺② 与另一环氧基反应生成三级胺 ③ 生成的羟基与环氧树脂反应 2.固化促进机理:在固化体系中加入含给质子基团的化合物如苯酚,就会促进胺类固化,这可能是一个双分子反应机理,即给质子体羟基上的固发氢首先与环氧基上的氧形成氢键,是环氧基进一步极化,有利于胺类的N对环氧基的亲核进攻,同时完成氢原子的加成。 二.有机酸酐固化剂特点和反应机理 酸酐类固化剂优点:1.挥发性小,毒性小,对皮肤的刺激性小;2.对环氧树脂的配合量大,与环氧树脂混熔后粘度低,可以加入较多的填料以改性,有利于降低成本;3.使用期长,操作方便。 缺点::1.由于固化反应较慢,收缩率较小;2.所需的固化温度相对比较高,3.不易改性;4.贮存时易吸湿生成游离酸造成不良影响(固化速度慢、固化物性能下降);5.固化产物的耐碱、耐溶剂性能相对要差一些。 这一类固化反应以有无促进剂的存在分成两种形式 1、在无促进剂存在时,首先环氧树脂中的羟基与酸酐反应,打开酸酐,然后进行加成聚合反应,其顺序如下:(1)羟基对酸酐反应,生成酯键和羧酸;(2)羧酸对环氧基加成,生成羟基;(3)生成的羟基与其他酐基继续反应。这个反应过程反复进行,生成体型聚合物。另外,在此种体系中,由于处于酸性状态,与上述反应平行进行的反应是别的环氧基与羟基的反应,生成醚键。从上述机理中可以看出,固化物中含有醚键和酯键两种结构,而且反应速度受环氧基浓度、羟基浓度的支配。 2、在促进剂存在的条件下,酸酐固化反应用路易斯碱促进。促进剂(一般采用叔胺)对酸酐的进攻引发反应开始,其主要反应有:(1)促进剂进攻酸酐,生成羧酸盐阴离子;(2)羧酸盐阴离子和环氧基反应,生成氧阴离子;(3)氧阴离子与别的酸酐进行反应,再次生成羧酸盐阴离子。这样,酸酐与环氧基交互反应,逐步进行加成聚合。在促进剂路易斯碱存在的条件下,生成的键全是酯键,未发现如同无促进剂存在时所生成的醚键。在促进剂存在时,环氧树脂的固化速度也受体系内羟基浓度的支配。因此,添加促进剂对液态环氧树脂非常有效,120~150℃即能完成固化反应。但对于固态环氧树脂,则要充分注意适用期非常短的问题。在促进剂不存在时,从理论上讲,应当一个环氧基对一个酸酐,而实际上仅用化学理论量的80%~90%就足够了。在促进剂存在时,酸酐用量为化学理论量。

改性双氰胺固化环氧树脂的研究

改性双氰胺固化环氧树脂的研究 焦剑.蓝立文宁荣昌 摘要采用一种改性双氰胺作为环氧树脂的固化剂,研究了该固化剂在环氧树脂和丙酮—酒精混合溶剂中的溶解性,发现它可以在加热时溶解于这两种物质中。利用差动热分析(DSC)、红外分析(IR)和凝胶特性的测试,研究了该固化剂在促进剂存在时对环氧树脂的固化反应,并测试了其固化产物的物理—力学性能。结果表明,它比未改性的双氰胺对环氧具有更高的反应活性和较低的固化温度,固化产物的耐热性能和水煮后的各项性能也有所提高。关键词环氧树脂,改性双氰胺,固化,溶解性 引言双氰胺作为环氧树脂的固化剂有优异的潜伏性,固化产物有较好的机械性能和电性能。但双氰胺在普通溶剂中难以溶解,必须将它细化为粒度达到5..以下,才能使固化产物有良好的性能[1]。这给国内大量采用的湿法成型预浸料带来了工艺上的困难。因而对双氰胺进行改性使之能溶于低沸点溶剂中,对于复合材料的生产有重要的意义。国内外对此已有一些报道[1~3],如双氰胺和甲醛的反应产物,和芳香胺类的加成产物,双氰胺钠和1,5-二氨基-2-甲基戊烷盐酸的反应产物等。本文采用了一种苯胺—甲醛改性的双氰胺,它在某些低极性溶剂中有良好的溶解性,可以方便地制作预浸料,并且采用这种改性后的固化剂,使固化产物的性能也有很大的提高。1实验 1.1原材料618#环氧树脂,双酚A型,环氧值0.51;改性双氰胺,土红色粉末,熔点140℃;甲基丙烯酸钝化2,4—咪唑,棕红色液体;双氰胺,化学纯,熔点207~212℃。表1树脂基体的配方配方环氧618改性双氰胺钝化咪唑双氰胺A100019B100910 1.2试样的制备本文中所研究的配方如表1所示。 浇注体的制备:固化剂、促进剂与环氧树脂混合,加热到100℃左右,搅拌至溶解成透明液体,浇于涂有硅脂的玻璃模具中,于烘箱中固化成型。 1.3性能测试凝胶化时间,采用平板小刀法,测试不同温度下的凝胶时间;DSC分析,采用CDR-1型差动热分析仪;红外分析,采用SPECORD-2型红外光谱仪;浇注体的冲击强度根据GB2570-81测试;弯曲强度根据GB1042-79测试;热变形温度根据GB1643-79测试;玻璃化温度(Tg)采用DSC测试,升温速率10℃/min;吸水率的测试:将试样(尺寸为25mm×50mm×1mm)放于沸水中,每隔一定时间测试其吸水率,至饱和为止;湿态性能在沸水中煮48h后,测试其力学性能及热变形温度。2结果与讨论 (1)溶解性未改性的双氰胺在低极性溶剂中难溶,析出晶体,经改性的双氰胺在乙醇—丙酮的混合溶剂中可溶,与环氧树脂配成的溶液在室温下存放半年后仍然呈透明溶液。说明该体系所形成的溶液有良好的稳定性。表2各配方在不同温度下的凝胶时间/s配方90℃100℃120℃140℃160℃A12857*2870 913290155B30931590794380262

固化剂的种类及性能

固化剂的种类与性质 一、固化剂的定义 环氧树脂本身是热塑性的线型结构,不能直接拿来就应用,必须在向树脂中加入第二组份,在一定温度(或湿度)等条件下,与环氧树脂的环氧基进行加成聚合反应,或催化聚合反应,生成三维网络结构(体型网络结构)的固化物后才能使用。这个充当第二组分的化合物或树脂称作固化剂。 固化剂(Curing agent)又称为硬化剂(Hardene agent),是热固性树脂必不可少的固化反应剂,对于环氧树脂来说本身品种较多,而固化剂的品种更多,仅用环氧树脂和固化剂二种材料的不同品种相组合就能组成应用方式不同和性能各异的固化产物,这是环氧树脂应用上的一大特色。 二、固化剂的种类与性质 固化剂的品种繁多,现将几款常用的固化剂分类如下; 1、胺类固化剂: ⑴聚酰胺类:作为环氧树脂固化剂的聚酰胺是由二聚、三聚植物油酸或不饱和脂肪酸与多元胺酰胺反应制得的。由于结构中含有较长的脂肪酸碳链和氨基,可使固化产物具有高的弹性和粘接力及耐水性,它的施工性也较好,配料比例较宽,毒性小,基本上无挥发物,能在潮湿的金属、混凝土表面施工。但它的缺点是耐热性比较低,热变形温度仅50℃左右;低于15℃固化不完全,固化物的物理性能、机械性能均会下降,因此必须添加促进剂来调整其固化速度,但过量会导致固化物脆性加大;耐汽油、烃类溶剂性差。 ⑵脂肪族胺类:脂肪族胺类固化剂在各种固化剂中用量仅次于聚酰胺。这是因为它们大多数为液体,与环氧树脂有很好的混溶性;可以

在常温下固化环氧树脂,工艺上来的方便;反映时放热,释放出的热量进一步促使环氧树脂与固化剂的反应。因为固化放热,所以每次配料使用的环氧树脂数量不能太多,根据固化剂的具体特性掌握适当的配合量。固化产物的耐热性不高,为了提高其耐热性可适当加热固化;或者室温凝胶(或部分固化后),在予以适当的温度加热固化。 脂肪族胺类固化剂常用于不能加热(例如大型部件)或不允许加热(热敏感部件)的胶黏剂、密封胶、小型浇铸、层压材料,室温固化涂料等。 ⑶芳香族胺类:芳香族胺类固化剂的分子结构里都含有稳定的苯环 结构,胺基与苯环直接相连。芳香二胺的碱性弱于脂肪族胺,加上芳香环的立体障碍,与环氧树脂的反应性比脂肪胺小;在与环氧树脂反应过程中,由于仲胺和伯胺的反应性差别很大,形成的直链高分子固体的B阶段,再固化很慢,必须加热固化。固化时温度由低到高分阶段进行为宜。 固化物的耐热性、耐药品性、电性能及力学性能比较好。 ⑷脂环族胺类:脂环胺为分子结构里含有脂环(环己基、杂氧、氮 原子六元环)的胺类化合物。多数为低粘度液体,适用期比脂肪胺长,固化物的色度、光泽优于脂肪胺和聚酰胺;中温固化,价格高,透明性好,耐候性好,固化物的机械强度高;改性后的产品可室温固化,用于饰品胶,易起波纹。 ⑸聚醚胺类:聚醚胺一般都含有连接于聚醚主链一端的伯胺基,主 链一般有环氧乙烷(EO)、环氧丙烷(PO)或EO/PO混合结构, 所以命名叫“聚醚胺”。 聚醚胺交联的产品能增强固化物的弹性、韧性、抗冲击和可挠性。聚醚胺的低粘度、低色泽及较长的可操作时间都非常适合环氧饰品胶的制作和生产。

固化剂的种类及性能

固化剂得种类与性质 一、固化剂得定义 环氧树脂本身就是热塑性得线型结构,不能直接拿来就应用,必须在向树脂中加入第二组份,在一定温度(或湿度)等条件下,与环氧树脂得环氧基进行加成聚合反应,或催化聚合反应,生成三维网络结构(体型网络结构)得固化物后才能使用。这个充当第二组分得化合物或树脂称作固化剂。 固化剂(Curing agent)又称为硬化剂(Hardene agent),就是热固性树脂必不可少得固化反应剂,对于环氧树脂来说本身品种较多,而固化剂得品种更多,仅用环氧树脂与固化剂二种材料得不同品种相组合就能组成应用方式不同与性能各异得固化产物,这就是环氧树脂应用上得一大特色。 二、固化剂得种类与性质 固化剂得品种繁多,现将几款常用得固化剂分类如下; 1、胺类固化剂: ⑴聚酰胺类:作为环氧树脂固化剂得聚酰胺就是由二聚、三聚植物油酸或不饱与脂肪酸与多元胺酰胺反应制得得。由于结构中含有较长得脂肪酸碳链与氨基,可使固化产物具有高得弹性与粘接力及耐水性,它得施工性也较好,配料比例较宽,毒性小,基本上无挥发物,能在潮湿得金属、混凝土表面施工。但它得缺点就是耐热性比较低,热变形温度仅50℃左右;低于15℃固化不完全,固化物得物理性能、机械性能均会下降,因此必须添加促进剂来调整其固化速度,但过量会导致固化物脆性加大;耐汽油、烃类溶剂性差。 ⑵脂肪族胺类:脂肪族胺类固化剂在各种固化剂中用量仅次于聚酰胺。这就是因为它们大多数为液体,与环氧树脂有很好得混溶性;可以在常温下固化环氧树脂,工艺上来得方便;反映时放热,释放出得

热量进一步促使环氧树脂与固化剂得反应。因为固化放热,所以每次配料使用得环氧树脂数量不能太多,根据固化剂得具体特性掌握适当得配合量。固化产物得耐热性不高,为了提高其耐热性可适当加热固化;或者室温凝胶(或部分固化后),在予以适当得温度加热固化。 脂肪族胺类固化剂常用于不能加热(例如大型部件)或不允许加热(热敏感部件)得胶黏剂、密封胶、小型浇铸、层压材料,室温固化涂料等。 ⑶芳香族胺类:芳香族胺类固化剂得分子结构里都含有稳定得苯环结构,胺基与苯环直接相连。芳香二胺得碱性弱于脂肪族胺,加上芳香环得立体障碍,与环氧树脂得反应性比脂肪胺小;在与环氧树脂反应过程中,由于仲胺与伯胺得反应性差别很大,形成得直链高分子固体得B阶段,再固化很慢,必须加热固化。固化时温度由低到高分阶段进行为宜。 固化物得耐热性、耐药品性、电性能及力学性能比较好。 ⑷脂环族胺类:脂环胺为分子结构里含有脂环(环己基、杂氧、氮原子六元环)得胺类化合物。多数为低粘度液体,适用期比脂肪胺长,固化物得色度、光泽优于脂肪胺与聚酰胺;中温固化,价格高,透明性好,耐候性好,固化物得机械强度高;改性后得产品可室温固化,用于饰品胶,易起波纹。 ⑸聚醚胺类:聚醚胺一般都含有连接于聚醚主链一端得伯胺基,主链一般有环氧乙烷(EO)、环氧丙烷(PO)或EO/PO混合结构,所以命名叫“聚醚胺”。 聚醚胺交联得产品能增强固化物得弹性、韧性、抗冲击与可挠性。聚醚胺得低粘度、低色泽及较长得可操作时间都非常适合环氧饰品胶得制作与生产。