aspenplus模拟精馏塔说明书

Aspen plus模拟精馏塔说明书

一、设计题目

根据以下条件设计一座分离甲醇、水、正丙醇混合物的连续操作常压精馏塔:

生产能力:100000吨精甲醇/年;原料组成:甲醇70%w,水 %w,丙醇%w;产品组成:甲醇≥%w;废水组成:水≥%w;进料温度:;全塔压降:;所有塔板Murphree 效率。

二、设计要求

对精馏塔进行详细设计,给出下列设计结果并利用AutoCAD绘制塔设备图,并写出设计说明。

(1).进料、塔顶产物、塔底产物、侧线出料流量;

(2).全塔总塔板数N;最佳加料板位置N F;最佳侧线出料位置N P;

(3).回流比R;

(4).冷凝器和再沸器温度、热负荷;

(5).塔内构件塔板或填料的设计。

三、分析及模拟流程

1.物料衡算(手算)

目的:求解 Aspen 简捷设计模拟的输入条件。

内容:

(1)生产能力:一年按8000 hr计算,进料流量为

100000/(8000*= t/hr。

(2)原料、塔顶与塔底的组成(题中已给出):

原料组成:甲醇70%w,水%w,丙醇%w;

产品:甲醇≥%w;废水组成:水≥%w。

(3).温度及压降:

进料温度:;全塔压降:;

所有塔板Murphree 效率。

2.用简捷模块(DSTWU)进行设计计算

目的:对精馏塔进行简捷计算,根据给定的加料条件和分离要求计算最小回流比、最小理论板数、理论板数和加料板位置。

3.灵敏度分析

目的:研究回流比与塔径的关系(N T-R),确定合适的回流比与塔板数;研究加料板位置对产品的影响,确定合适的加料板位置。

方法:作回流比与塔径的关系曲线(N T-R),从曲线上找到期望的回流比及塔板数。

4. 用详细计算模块(RadFrac)进行计算

目的:精确计算精馏塔的分离能力和设备参数。

方法:用RadFrac模块进行精确计算,通过设计规定(Design Specs)和变化(Vary)两组对象进行设定,检验计算数据是否收敛,计算出塔径等主要尺寸。

5. 塔板设计

目的:通过塔板设计(Tray sizing)计算给定板间距下的塔径。

方法:在Specification表单中输入该塔段(Trayed section)的起始塔板(Starting stage)和结束塔板(Ending stage)、塔板类型(Tray type)、塔板流型程数(Number of passes)、以及板间距(Tray spacing)等几何结构参数。

6.塔板核算

目的:计算塔板的热负荷。

方法:对第5步的计算结果(塔径)按设计规范要求进行必要的圆整,用 RadFrac模块的Tray Rating,对塔进行设计核算。

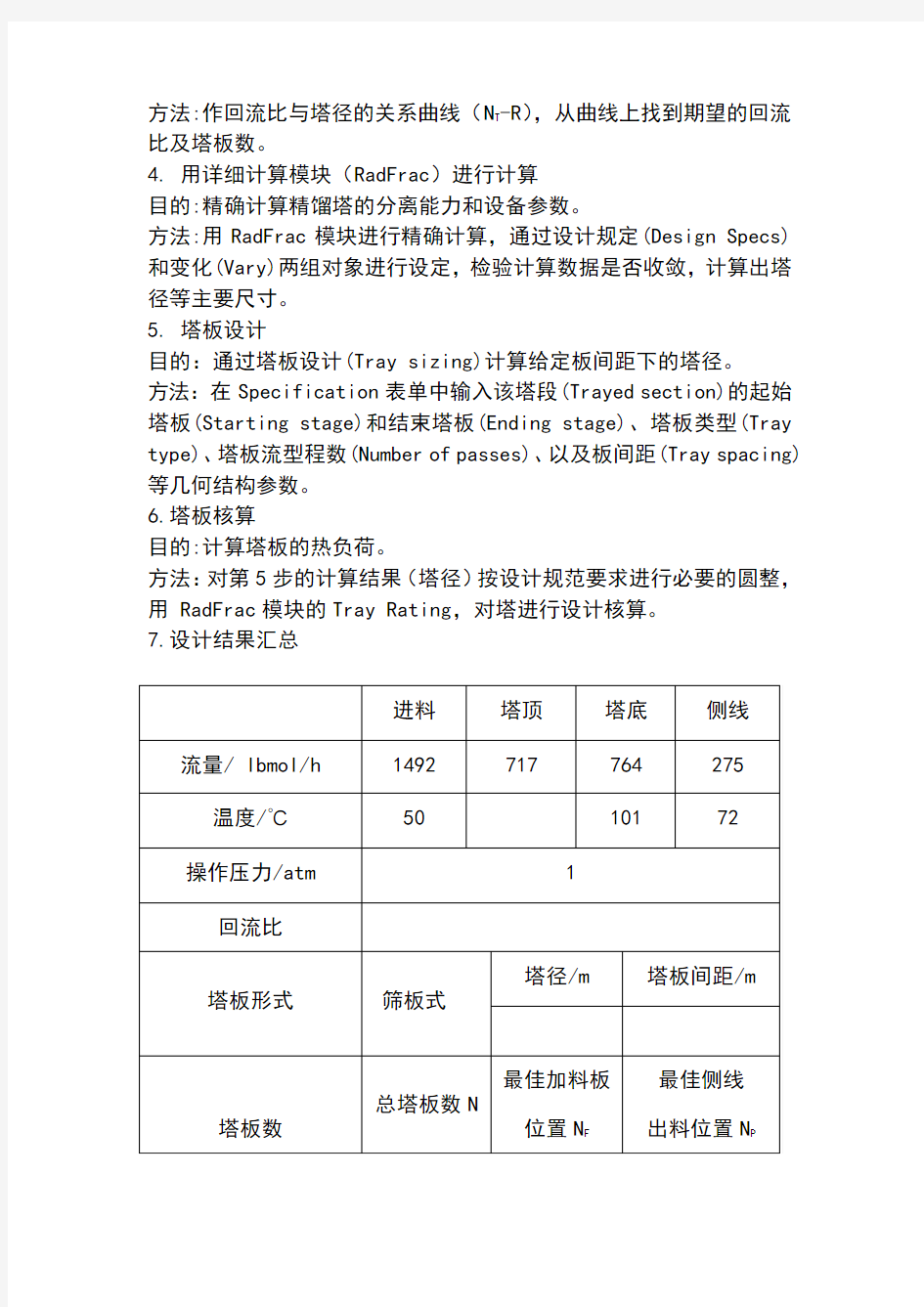

7.设计结果汇总

514842

一.用简捷模块(DSTWU)进行初步模拟

1.连接流股

图1-1

2. 设定全局特性

图1-2 3. 输入化学组分信息

图1-3 4. 选择计算方法和模型

图1-4 5. 输入外部流股信息

图1-5 6. 输入单元模块参数

图1-6 7. 运行程序

图1-7 8.查看结果

图1-8

a.流股信息

图1-9

b.最小回流比:;实际回流比:;最小理论板数:10 ;

理论板数:18 ;加料板位置:12。(如图1-10)

图1-10

图1-11

二、灵敏度分析

图2-1绘N T-R图

图2-2

三、用详细计算模块(RadFrac)进行计算

1.将DSTWU模型换成RadFrac模型

图3-1

2.设定配置

图3-2

3.设定流股

图3-3 4.设定压强

5.运行程序

图3-5 6.查看结果

7.连接侧线出料并计算

图3-7

图3-8

图3-9

8.加入Murphree 效率并计算

图3-10

图3-11

图3-12

图3-13

9.运行程序

图3-14 10.查看结果

图3-15

11.反复计算,直到进料板的甲醇含量接近

图3-16

图3-17

图3-18

第48块板的进料接近,将进料板位置设为48,重新计算。

图3-19

图3-20

第48快板的甲醇含量为,满足设计要求,计算完毕。

12. 设定设计规定(Design Specs)和变化(Vary)

图3-21

丙酮水连续精馏塔设计说明书吴熠

课程设计报告书丙酮水连续精馏浮阀塔的设计学院化学与化工学院 专业化学工程与工艺 学生姓名吴熠 学生学号 指导教师江燕斌 课程编号 课程学分 起始日期

目录 \ "" \ \ \

第部分设计任务书 设计题目:丙酮水连续精馏浮阀塔的设计 设计条件 在常压操作的连续精馏浮阀塔内分离丙酮水混合物。生产能力和产品的质量要求如下: 任务要求(工艺参数): .塔顶产品(丙酮):, (质量分率) .塔顶丙酮回收率:η=0.99(质量分率) .原料中丙酮含量:质量分率(*) .原料处理量:根据、、返算进料、、、 .精馏方式:直接蒸汽加热 操作条件: ①常压精馏 ②进料热状态q=1 ③回流比R=3R min ④加热蒸汽直接加热蒸汽的绝对压强 冷却水进口温度℃、出口温度℃,热损失以计 ⑤单板压降≯ 设计任务 .确定双组份系统精馏过程的流程,辅助设备,测量仪表等,并绘出工艺流程示意图,表明所需的设备、管线及有关观测或控制所必需的仪表和装置。 .计算冷凝器和再沸器热负荷。塔的工艺设计:热量和物料衡算,确定操作回流比,选定板型,确定塔径,塔板数、塔高及进料位置 .塔的结构设计:选择塔板的结构型式、确定塔的结构尺寸;进行塔板流体力学性能校核(包括塔板压降,液泛校核及雾沫夹带量校核等)。 .作出塔的负荷性能图,计算塔的操作弹性。 .塔的附属设备选型,计算全套装置所用的蒸汽量和冷却水用量,和塔顶冷凝器、塔底蒸馏釜的换热面积,原料预热器的换热面积与泵的选型,各接管尺寸的确定。

第部分设计方案及工艺流程图 设计方案 本设计任务为分离丙酮水二元混合物。对于该非理想二元混合物的分离,应使用连续精馏。含丙酮(质量分数)的原料由进料泵输送至高位槽。通过进料调节阀调节进料流量,经与釜液进行热交换温度升至泡点后进入精馏塔进料板。塔顶上升蒸汽使用冷凝器,冷凝液在泡点一部分回流至塔内,其余部分经产品冷却后送至储罐。该物系属于易分离物系(标况下,丙酮的沸点°),塔釜为直接蒸汽加热,釜液出料后与进料换热,充分利用余热。 工艺流程图

精馏塔设计

精馏塔设计 目录 § 1 设计任务书 (1) § 1.1 设计条件 (1) § 2 概述 (1) § 2.1 塔型选择 (1) § 2.2 精馏塔操作条件的选择 (3) § 2.3 再沸器选择 (4) § 2.4 工艺流程 (4) § 2.5 处理能力及产品质量 (4) § 3 工艺设计 (5) § 3.1 系统物料衡算热量衡算 (5) § 3.2 单元设备计算 (9) § 4 管路设计及泵的选择 (28) § 4.1 进料管线管径 (28) § 4.2 原料泵P-101的选择 (31) § 5 辅助设备的设计和选型 (32)

§ 5.1 贮罐………………………………………………………………………………… 32 § 5.2 换热设备…………………………………………………………………………… 34 § 6 控制方案…………………………………………………………………………………… 34 附录1~………………………………………………………………………………………… 35 参考文献………………………………………………………………………………………… 37 后 记 (38) §1 设计任务书 §1.1 设计条件 工艺条件:饱和液体进料,进料量丙烯含量x f =65%(摩尔百分数) 塔顶丙烯含量D x =98%,釜液丙烯含量w x ≤2%,总板效率为0.6。 操作条件:建议塔顶压力1.62MPa (表压) 安装地点:大连 §2 概述 蒸馏是分离液体混合物(含可液化的气体混合物)常用的一种单元操作,在化工、炼油、石油化工等工业中得到广泛的应用。其中,简单蒸馏与平衡蒸馏只能将混合物进行初步的分离。为了获得较高纯度的产品,应

甲醇工艺(精馏工段)设计说明书

甲醇工艺(精馏工段)设计说明书 一概述 1甲醇生产的发展概况 甲醇生产技术发展很快,近20年来,在原料路线、生产规模、节能降耗、过程控制与优化及与其他化工产品联合生产等发面都有新的突破与进展。 1)原料路线 甲醇生产的原料大致有煤、石油、天然气和含H 2、CO(或CO 2 )的工业废气 等。从 50年代开始,天然气逐步成为制造甲醇的主要原料,因为它简化了流程,便于输送,降低了成本,目前世界甲醇总产量中约有70%左右是天然气为原料的。但是,随着能源的紧张,如何有效地开发煤炭资源,这是个从未中断过的研究课题,煤气化技术发展迅速,除传统的固定床UGI炉外,固定床鲁奇汽化炉,流化闯温克勒汽化炉,气流床K-T炉,气流床德士古汽化炉的开发均取得进展并都在工业上得到使用。从长远的战略观点来看,世界煤的储藏量远超过天然气和石油。我国情况更是如此,将来以煤制取甲醇的原料路线终将占主导地位。 2)生产规模 甲醇生产技术发展趋势之一是单系列,大型化。由于高压设备尺寸的限制,50年代以前,甲醇合成塔的单塔生产能力一般不超过100~200t/d,60年代不超过200~300t/d。但近十年来,单系列大型甲醇合成塔不断被开发,并在工业生产中使用,Lurgi管壳型甲醇合成塔单塔生产能力可达2500t/d。随着由气轮机驱动的大型离心压缩机研制成功,为合成气压缩机、循环机的大型化提供了条件。 国内的甲醇装置的规模偏小,除引进的Lurgi与ICI装置单系列年产10万吨甲醇外,较多中型化肥厂中单系列甲醇装置年产仅3~4万吨。更有一些单醇与联醇装置年产仅数千吨。今后必须不断创造条件,增大单系列甲醇装置的生产规模。 3)节能降耗 甲醇成本中能源消耗费用占较大比重。目前,甲醇生产技术改进的重点放在采用低能耗工艺,充分回收和利用能量等方面。主要方向是研制性能更好的转化与合成催化剂,降低甲醇合成压力,开发新的净化方法,降低燃料消耗。采用节能型精馏工艺与设备高、中、低位热能的合理配置与低位能热能的合理使用等措施。 4)过程控制 甲醇生产是连续操作,技术密集的工艺。目前正向高度自动化操作水平发展,化工过程优化控制在甲醇生产中得到推广与应用。 国内甲醇装置的过程控制水平还停留在仪表显示与单参数控制水平。采用数学模型方法对系统进行分析,已有初步成果。引进国内外先进控制技术进一步提高自控水平,对发展我国甲醇工业很有意义。 5)联合生产 国内外大多甲醇装置都是与其他化工产品实现联合生产的。甲醇装置成为大型化肥厂或石油化工厂的一个组成部分。其中具有代表性的是合成氨联产甲醇与城市 煤气联产甲醇。此外,还有利用含CO与H 2 的尾气、废气生产甲醇。目前已投产 的有乙炔尾气制甲醇,乙烯裂解废气制甲醇等。 2设计任务

设备选型-精馏塔设计说明书

第三章设备选型-精馏塔设计说明书3.1 概述 本章是对各种塔设备的设计说明与选型。 3.2设计依据 气液传质分离用的最多的为塔式设备。它分为板式塔和填料塔两大类。板式塔和填料塔均可用作蒸馏、吸收等气液传质过程,但两者各有优缺点,根据具体情况进行选择。设计所依据的规范如下: 《F1型浮阀》JBT1118 《钢制压力容器》GB 150-1998 《钢制塔式容器》JB4710-92 《碳素钢、低合金钢人孔与手孔类型与技术条件》HG21514-95 《钢制压力容器用封头标准》JB/T 4746-2002 《中国地震动参数区划图》GB 18306-2001 《建筑结构荷载规范》GB50009-2001 3.3 塔简述 3.3.1填料塔简述 (1)填料塔

填料塔是以塔内的填料作为气液两相间接触构件的传质设备,由外壳、填料、填料支承、液体分布器、中间支承和再分布器、气体和液体进出口接管等部件组成。 填料是填料塔的核心,它提供了塔内气液两相的接触面,填料与塔的结构决定了塔的性能。填料必须具备较大的比表面,有较高的空隙率、良好的润湿性、耐腐蚀、一定的机械强度、密度小、价格低廉等。常用的填料有拉西环、鲍尔环、弧鞍形和矩鞍形填料,20世纪80年代后开发的新型填料如QH—1型扁环填料、八四内弧环、刺猬形填料、金属板状填料、规整板波纹填料、格栅填料等,为先进的填料塔设计提供了基础。 填料塔适用于快速和瞬间反应的吸收过程,多用于气体的净化。该塔结构简单,易于用耐腐蚀材料制作,气液接触面积大,接触时间长,气量变化时塔的适应性强,塔阻力小,压力损失为300~700Pa,与板式塔相比处理风量小,空塔气速通常为0.5-1.2 m/s,气速过大会形成液泛,喷淋密度6-8 m3/(m2.h)以保证填料润湿,液气比控制在2-10L/m3。填料塔不宜处理含尘量较大的烟气,设计时应克服塔内气液分布不均的问题。 (2)规整填料 塔填料分为散装填料、规整填料(含格栅填料) 和散装填料规整排列3种,前2种填料应用广泛。 在规整填料中,单向斜波填料如JKB,SM,SP等国产波纹填料已达到国外MELLAPAK、FLEXIPAC等同类填料水平;双向斜波填料如ZUPAK、DAPAK 等填料与国外的RASCHIG SUPER-PAK、INTALOX STRUCTURED PACKING 同处国际先进水平;双向曲波填料如CHAOPAK等乃最新自主创新技术,与相应型号的单向斜波填料相比,在分离效率相同的情况下,通量可提高25% -35%,比国外的单向曲波填料MELLAPAK PLUS通量至少提高5%。上述规整填料已成功应用于φ6400,φ8200,φ8400,φ8600,φ8800,φ10200mm等多座大塔中。 (3)板波纹填料 板波纹填料由开孔板组成,材料薄,空隙率大,加之排列规整,因而气体通过能力大,压降小。其比表面积大,能从选材上确保液体在板面上形成稳定薄液

Aspen plus模拟精馏塔说明书要点

Aspen plus模拟精馏塔说明书 一、设计题目 根据以下条件设计一座分离甲醇、水、正丙醇混合物的连续操作常压精馏塔: 生产能力:100000吨精甲醇/年;原料组成:甲醇70%w,水28.5%w,丙醇1.5%w;产品组成:甲醇≥99.9%w;废水组成:水≥99.5%w;进料温度:323.15K;全塔压降:0.011MPa;所有塔板Murphree 效率0.35。 二、设计要求 对精馏塔进行详细设计,给出下列设计结果并利用AutoCAD绘制塔设备图,并写出设计说明。 (1).进料、塔顶产物、塔底产物、侧线出料流量; (2).全塔总塔板数N;最佳加料板位置N F;最佳侧线出料位置N P; (3).回流比R; (4).冷凝器和再沸器温度、热负荷; (5).塔内构件塔板或填料的设计。 三、分析及模拟流程 1.物料衡算(手算) 目的:求解 Aspen 简捷设计模拟的输入条件。 内容: (1)生产能力:一年按8000 hr计算,进料流量为 100000/(8000*0.7)=17.86 t/hr。 (2)原料、塔顶与塔底的组成(题中已给出): 原料组成:甲醇70%w,水28.5%w,丙醇1.5%w; 产品:甲醇≥99.9%w;废水组成:水≥99.5%w。 (3).温度及压降: 进料温度:323.15K;全塔压降:0.011MPa; 所有塔板Murphree 效率0.35。 2.用简捷模块(DSTWU)进行设计计算 目的:对精馏塔进行简捷计算,根据给定的加料条件和分离要求计算最小回流比、最小理论板数、理论板数和加料板位置。 3.灵敏度分析 目的:研究回流比与塔径的关系(N T-R),确定合适的回流比与塔板数;

设计任务书

乙醇—水混合液精馏分离筛板精馏塔 课程设计任务书 一、设计参数 ①年处理量:⑥年实际生产天数: ②料液初温:⑦精馏塔塔顶压力: ③料液组成:⑧冷却水进口温度: ④塔顶产品组成:⑨饱和水蒸气压力: ⑤塔底釜液组成:⑩厂址:无锡地区。 (组成:摩尔分数;压力:绝压表示) 二、设计内容 ①设计方案的确定及工艺流程的组 织与说明: ⑥塔的工艺计算结果汇总一览表:②精馏过程的工艺计算:⑦辅助设备的设计或选型计算: ③塔和塔板主要工艺结构参数的设计计算:⑧带控制点的生产工艺流程图及精馏塔设计工艺条件图的绘制: ④塔内流体力学性能的计算与校核:⑨对本设计的评述或对有关问题的 分析与讨论: ⑤塔板结构简图和塔板负荷性能图 的绘制: ⑩编制课程设计说明书。 具体要求与实施步骤 1.工艺设计方案的确定 ①组织工艺流程并确定工艺条件:包括加料方式及加料状态,塔顶蒸汽冷凝方式,塔釜釜液加热方式,塔顶、塔底产品的出料状态,塔顶、塔底产品的冷却方式和具体要求。 ②精馏工艺计算物料衡算确定各物料流量和组成,以一般原则确定回流比(尽可能取整数)。精馏塔实际板数:在座标纸上作图图解计算得到全塔理论板数以及精馏段好提馏段各自理论板数。根据全塔效率,求得全塔、精馏段、提馏段的实际板数,确定加料板位置。

2.精馏塔设备的设计 ①塔板结构设计和流体力学计算。 ②绘制塔板负荷性能图:精馏段或提馏段某块塔板的负荷性能图。 ③有关具体机械结构和塔体附件的设计和选型。 接管规格:根据流量和流体的性质,选取经验流速,选择标准管道。 全塔高度:包括上、下封头,裙座高度。 3. 附属设备的设计和选型 ①加料泵和加料管规格选型:加料泵以每天工作3小时计(每班1小时)。大致估计一下加料管路上的管件和阀门。 ②高位槽、贮槽容量和位置:高位槽以每班计一次加满为基准再加一定裕量来确定其容积。贮槽容积按加满一次可以生产7~10天计算确定。 ③换热器选型:对原料预热器、塔底再沸器、塔顶产品冷却器等进行选型。 ④塔顶冷凝器设计选型:根据换热量、回流管内流速、冷凝器高度,对塔顶冷凝器进行选型设计。 4. 编写设计说明书 设计说明书应根据设计指导思想阐述设计特点,列出设计主要技术数据,对有关工艺流程和设备选型作出技术经济上的论证和评价。 应按设计程序列出计算公式和计算结果。对所选用的物性数据和使用的经验公式图表应注明来历。 设计说明书应附有1)乙醇-水汽液平衡图(图面中含汽液平衡局部放大图、负荷性能图、塔板筛孔布置图,75×50cm规格图纸);2)带控制点工艺流程图(A2图纸,手工作图);3)塔体结构简图(A2图纸,手工作图)。 5. 注意事项 ①写出详细计算步骤,并注明选用数据的来源; ②每项设计结束后,列出计算结果明细表; ③设计说明书要求字迹工整,装订成册上交。

aspen吸收、精馏塔模拟设计(转载)

aspen模拟塔设计(转载) 一、板式塔工艺设计 首先要知道工艺计算要算什么?要得到那些结果?如何算?然后再进行下面的计算步骤。(参考) 其次要知道你用的软件(或软件模块)能做什么,不能做什么?你如何借助它完成给定的设计任务。 记住:你是工艺设计者,没有 aspen 你必须知道计算过程及方法,能将塔设计出来,这是你经过课程学习应该具有的能力,理论上讲也是进入毕业设计的前提。只是设计过程中将复杂的计算过程交给 aspen 完成, aspen 只替你计算,不能替你完成你的设计。做不到这一点说明工艺设计部份还不合格,毕业答辩就可能要出问题,实际的这是开题时要做的事的一部份,开题答辩就是要考察这个方面的问题。 设计方案,包括设计方法、路线、分析优化方案等,应该是设计开题报告中的一部份。没有很好的设计方案,具体作时就会思路不清晰,足见开题的重要性。下面给出工艺设计计算方案参考,希望借此对今后的结构和强度设计作一个详细的设计方案,明确的一下接下来所有工作详细步骤和方法,以便以后设计工作顺利进行。 板式塔工艺计算步骤 1.物料衡算(手算) 目的:求解 aspen 简捷设计模拟的输入条件。 内容:(1) 组份分割,确定是否为清晰分割; (2)估计塔顶与塔底的组成。 得出结果:塔顶馏出液的中关键轻组份与关键重组份的回收率 参考:《化工原理》有关精馏多组份物料平衡的内容。 2.用简捷模块(DSTWU)进行设计计算 目的:结合后面的灵敏度分析,确定合适的回流比和塔板数。 方法:选择设计计算,确定一个最小回流比倍数。 得出结果:理论塔板数、实际板数、加料板位置、回流比,蒸发率等等RadFarce 所需要的所有数据。

东方仿真精馏塔单元

第六节精馏塔单元 一、精馏塔工作原理: 精馏是化工生产中分离互溶液体混合物的典型单元操作,其实质是多级蒸馏,即在一定压力下,利用互溶液体混合物各组分的沸点或饱和蒸汽压不同,使轻组分(沸点较低或饱和蒸汽压较高的组分)汽化,经多次部分液相汽化和部分气相冷凝,使气相中的轻组分和液相中的重组分浓度逐渐升高,从而实现分离。 精馏过程的主要设备有:精馏塔、再沸器、冷凝器、回流罐和输送设备等。精馏塔以进料板为界,上部为精馏段,下部为提留段。一定温度和压力的料液进入精馏塔后,轻组分在精馏段逐渐浓缩,离开塔顶后全部冷凝进入回流罐,一部分作为塔顶产品(也叫馏出液),另一部分被送入塔内作为回流液。回流液的目的是补充塔板上的轻组分,使塔板上的液体组成保持稳定,保证精馏操作连续稳定地进行。而重组分在提留段中浓缩后,一部分作为塔釜产品(也叫残液),一部分则经再沸器加热后送回塔中,为精馏操作提供一定量连续上升的蒸气气流。 二、工艺流程说明: 本流程是利用精馏方法,在脱丁烷塔中将丁烷从脱丙烷塔釜混合物中分离出来。精馏是将液体混合物部分气化,利用其中各组分相对挥发度的不同,通过液相和气相间的质量传递来实现对混合物分离。本装置中将脱丙烷塔釜混合物部分气化,由于丁烷的沸点较低,即其挥发度较高,故丁烷易于从液相中气化出来,再将气化的蒸汽冷凝,可得到丁烷组成高于原料的混合物,经过多次气化冷凝,即可达到分离混合物中丁烷的目的。 原料为67.8℃脱丙烷塔的釜液(主要有C4、C5、C6、C7等),由脱丁烷塔(DA-405)的第16块板进料(全塔共32块板),进料量由流量控制器FIC101控制。灵敏板温度由调节器TC101通过调节再沸器加热蒸汽的流量,来控制提馏段灵敏板温度,从而控制丁烷的分离质量。 脱丁烷塔塔釜液(主要为C5以上馏分)一部分作为产品采出,一部分经再沸器(EA-418A、B)部分汽化为蒸汽从塔底上升。塔釜的液位和塔釜产品采出量由LC101和FC102组成的串级控制器控制。再沸器采用低压蒸汽加热。塔釜蒸汽缓冲罐(FA-414)液位由液位控制器LC102调节底部采出量控制。 塔顶的上升蒸汽(C4馏分和少量C5馏分)经塔顶冷凝器(EA-419)全部冷凝成液体,该冷凝液靠位差流入回流罐(FA-408)。塔顶压力PC102采用分程控制:在正常的压力波动下,通过调节塔顶冷凝器的冷却水量来调节压力,当压力超高时,压力报警系统发出报警信号,PC102调节塔顶至回流罐的排气量来控制塔顶压力调节气相出料。操作压力4.25atm (表压),高压控制器PC101将调节回流罐的气相排放量,来控制塔内压力稳定。冷凝器以冷却水为载热体。回流罐液位由液位控制器LC103调节塔顶产品采出量来维持恒定。回流罐中的液体一部分作为塔顶产品送下一工序,另一部分液体由回流泵(GA-412A、B)送回塔顶做为回流,回流量由流量控制器FC104控制。 四、本仿真单元的控制点分析:

板式精馏塔设计任务书

板式精馏塔设计任务书 1、概述 1.1 精馏单元操作的简介 精馏是分离液体混合物(含可液化的气体混合物)最常用的一种单元操作,精馏过程在能量剂驱动下,使气液两相多次直接接触和分离,利用液相混合物中各组分的挥发度的不同,使易挥发组分由液相向气相转移,难挥发组分由气相向液相转移,实现原料混合液中各组分的分离。根据生产上的不同要求,精馏操作可以是连续的或间歇的,有些特殊的物系还可采用衡沸精馏或萃取精馏等特殊方法进行分离。本设计的题目是苯-甲苯连续精馏筛板塔的设计,即需设计一个精馏塔用来分离易挥发的苯和不易挥发的甲苯,采用连续操作方式,需设计一板式塔将其分离。分离苯和甲苯,可以利用二者沸点的不同,采用塔式设备改变其温度,使其分离并分别进行回收和储存。 1.2 精馏塔简介 精馏塔是一圆形筒体,塔装有多层塔板或填料,塔中部适宜位置设有进料板。两相在塔板上相互接触时,液相被加热,液相中易挥发组分向气相中转移;气相被部分冷凝,气相中难挥发组分向液相中转移,从而使混合物中的组分得到高程度的分离。 简单精馏中,只有一股进料,进料位置将塔分为精馏段和提馏段,而在塔顶和塔底分别引出一股产品。精馏塔,气、液两相的温度和压力自上而下逐渐增加,塔顶最低,塔底最高。 1.3 苯-甲苯混合物简介 化工生产中所处理的原料,中间产物,粗产品几乎都是由若干组分组成的混合物,而且其部分都是均相物质。生产中为了满足储存,运输,加工和使用的需求,时常需要将这些混合物分离为较纯净或几乎纯态的物质. 芳香族化合物是化工生产中的重要的原材料,而苯和甲苯是各有其重要作用。苯是化工工业和医药工业的重要基本原料,可用来制备染料,树脂,农药,合成药物,合成橡胶,合成纤维和洗涤剂等等;甲苯不仅是有机化工合成的优良溶剂,而且可以合成异氰酸酯,甲酚等化工产品,同时也可以用来制造三硝基甲苯,苯甲酸,对苯二甲酸,防腐剂,染料,泡沫塑料,合成纤维等。 1.4设计依据 本设计依据《化工原理课程设计》的设计实例,对所提出的题目进行分析并做出理论计算。 1.5 技术来源

化工原理课程设计说明书-板式精馏塔设计

前言 化工生产中所处理的原料,中间产物,粗产品几乎都是由若干组分组成的混合物,而且其中大部分都是均相物质。生产中为了满足储存,运输,加工和使用的需求,时常需要将这些混合物分离为较纯净或几乎纯态的物质。 精馏是分离液体混合物最常用的一种单元操作,在化工,炼油,石油化工等工业得到广泛应用。精馏过程在能量计的驱动下,使气,液两相多次直接接触和分离,利用液相混合物中各相分挥发度的不同,使挥发组分由液相向气相转移,难挥发组分由气相向液相转移。实现原料混合物中各组成分离该过程是同时进行传质传热的过程。本次设计任务为设计一定处理量的分离四氯化碳和二硫化碳混合物精馏塔。 板式精馏塔也是很早出现的一种板式塔,20世纪50年代起对板式精馏塔进行了大量工业规模的研究,逐步掌握了筛板塔的性能,并形成了较完善的设计方法。与泡罩塔相比,板式精馏塔具有下列优点:生产能力(2 0%——40%)塔板效率(10%——50%)而且结构简单,塔盘造价减少40%左右,安装,维修都较容易。 化工原理课程设计是培养学生化工设计能力的重要教学环节,通过课程设计使我们初步掌握化工设计的基础知识、设计原则及方法;学会各种手册的使用方法及物理性质、化学性质的查找方法和技巧;掌握各种结果的校核,能画出工艺流程、塔板结构等图形。在设计过程中不仅要考虑理论上的可行性,还要考虑生产上的安全性、经济合理性。 在设计过程中应考虑到设计的业精馏塔具有较大的生产能力满足工艺要求,另外还要有一定的潜力。节省能源,综合利用余热。经济合理,冷却水进出口温度的高低,一方面影响到冷却水用量。另一方面影响到所需传热面积的大小。即对操作费用和设备费用均有影响,因此设计是否合理的利用热能R等直接关系到生产过程的经济问题。 本课程设计的主要内容是过程的物料衡算,工艺计算,结构设计和校核。 【精馏塔设计任务书】 一设计题目 精馏塔及其主要附属设备设计 二工艺条件

aspen模拟间歇精馏的简单程序

[注意]随便看看吧 BLOCK: COL MODEL: BATCHFRAC --------------------------------- CHARGE - FEED OPSTEP O-1 STAGE 10 OUTLETS - PROD COL-CONTENTS OPSTEP O-1 STAGE 10 DIST DISTILLATE OPSTEP O-1 STAGE 1 PROPERTY OPTION SET: NRTL-RK RENON (NRTL) / REDLICH-KWONG *** MASS AND ENERGY BALANCE *** IN OUT RELATIVE DIFF. TOTAL BALANCE MOLE(KMOL/HR ) 35.5310 35.5310 -0.651964E-07 MASS(KG/HR ) 1000.00 1000.00 0.346421E-06 ENTHALPY(MMKCAL/H) -2.18172 -2.13628 -0.208274E-01 ********************** **** INPUT DATA **** ********************** **** INPUT PARAMETERS **** NUMBER OF PHASES 2 NUMBER OF THEORETICAL STAGES 10 NUMBER OF OPERATION STEPS 1 NUMBER OF ACCUMULATORS 1 ALGORITHM OPTION STANDARD MAXIMUM NO. OF TOTAL REFLUX LOOPS 60 MAXIMUM NO. OF OUTSIDE LOOPS 50 MAX NO. OF INSIDE LOOPS/OUTSIDE LOOP 10 MAXIMUM NUMBER OF FLASH ITERATIONS 50 REPORT TIME INTERVAL HR 2.00000 FLASH TOLERANCE 0.000100000 DISTILLATION ALGORITHM OUTSIDE LOOP TOL 0.100000-04 DISTILLATION ALGORITHM INSIDE LOOP TOL 0.100000-05 TOTAL REFLUX ALGORITHM TOLERANCE 0.100000-05 INTEGRATION ERROR TOLERANCE 0.000100000 INITIAL TIME STEP USED BY INTEGRATOR HR 0.00027778 ************************************ **** OPERATION STEP O-1 **** ************************************ **** COL-SPECS **** MOLAR VAPOR DIST / TOTAL DIST 0.0 MASS DISTILLATE RATE KG/HR 10.0000 MOLAR REFLUX RATIO 2.00000 MOLAR BOILUP RATE (TOTAL REF) KMOL/HR 3.55310 **** COLUMN PROFILES **** TRAY HOLDUP PRESSURE BAR 1 10.0000 KG 1.01000 2 1.00000 KG 1.02000 3 1.00000 KG 1.03000 4 1.00000 KG 1.04000 5 1.00000 KG 1.05000 6 1.00000 KG 1.06000 7 1.00000 KG 1.07000 8 1.00000 KG 1.08000 9 1.00000 KG 1.09000 10 0.0 CUM 1.10000 **** STOP CRITERION **** RUN UNTIL MASS FRACTION IN STAGE LIQUID FALLS ABOVE STOP CRITERION

精馏塔温度控制系统设计

辽宁工业大学过程控制系统课程设计(论文)题目:精馏塔温度控制系统设计 院(系):电气工程学院 专业班级:自动化093 学号: 090302074 学生姓名:杨昌宝 指导教师:(签字) 起止时间:

课程设计(论文)任务及评语 院(系):电气工程学院教研室:自动化 注:成绩:平时20% 论文质量60% 答辩20% 以百分制计算

摘要 随着石油化工的迅速发展,精馏操作的应用越来越广,分流物料的组分越来越多,分离的产品纯度越来越高。采用提馏段温度作为间接质量指标,它能够较直接地反映提馏段产品的情况。将提馏段温度恒定后,就能较好地确保塔底产品的质量达到规定值。所以,在以塔底采出为主要产品、对塔釜成分要求比对馏出液高时,常采用提馏段温度控制方案。由于精馏塔操作受物料平衡和能量平衡的制约,鉴于单回路控制系统无法满足精馏塔这一复杂的、综合性的控制要求,设计了基于串级控制的精馏塔提馏段温度控制系统。 精馏塔的大多数前馈信号采用进料量。当进料量来自上一工序时,除了多塔组成的塔系中可采用均匀控制或串级均匀控制外,还有用于克服进料扰动影响的控制方法前馈—反馈控制。 前馈控制是一种预测控制,通过对系统当前工作状态的了解,预测出下一阶段系统的运行状况。如果与参考值有偏差,那么就提前给出控制信号,使干扰获得补偿,稳定输出,消除误差。前馈的缺点是在使用时需要对系统有精确的了解,只有了解了系统模型才能有针对性的给出预测补偿。但在实际工程中,并不是所有的干扰都是可测的,并不是所有的对象都是可得到精确模型的,而且大多数控制对象在运行的同时自身的结构也在发生变化。所以仅用前馈并不能达到良好的控制品质。这时就需要加入反馈,反馈的特点是根据偏差来决定控制输入,不管对象的模型如何,也不管外界的干扰如何,只要有偏差,就根据偏差进行纠正,可以有效的消除稳态误差。解决前馈不能控制的不可测干扰。 前馈反馈综合控制在结合二者的优点后,可以提高系统响应速度 关键词:提馏段温度前馈-反馈串级控制

苯-甲苯分离精馏塔设计任务书示例

附件1 化工与制药学院 课程设计任务书 专业班级学生姓名 发题时间:2012 年 6 月18 日 一、课题名称 苯-甲苯连续板式精馏塔的设计 二、课题条件(文献资料、仪器设备、指导力量) 1.文献资料: 【1】陈敏恒,丛德滋,方图南,齐鸣斋编,化工原理。北京:化学工业出版社。2000.02 【2】贾绍义,柴诚敬编。化工原理课程设计。天津:天津大学出版社。2003.12 【3】华东理工大学化工原理教研室编。化工过程开发设计。广州:华南理工大学出版社。 1996.02 【4】刘道德编。化工设备的选择与设计。长沙:中南大学出版社。2003.04 【5】王国胜编。化工原理课程设计。大连:大连理工大学出版社。2005.02 【6】化工原理课程设计指导/任晓光主编。北京:化学工业出版社,2009,01. 2.仪器设备:板式精馏塔 3.指导老师: 三、设计任务(包括设计、计算、论述、实验、应绘图纸等) 1设计一连续板式精馏塔以分离苯和甲苯,具体工艺参数如下: 原料苯含量:质量分率= 28% 原料处理量:质量流量= 5 t/h 产品要求:塔顶含苯的质量分率:98.5% 塔底含苯的质量分率:1% 塔板类型: 浮阀塔板 2工艺操作条件:塔顶压强为3kPa(表压),单板压降<0.7kPa,塔顶全凝,泡点回流,R =(1.2~2)Rmin。 3 确定全套精馏装置的流程,绘出流程示意图,标明所需的设备、管线及有关控制或 观测所需的主要仪表与装置; 4 精馏塔的工艺计算与结构设计: 1)物料衡算确定理论板数和实际板数;(采用计算机编程) 2)按精馏段首、末板,提馏段首、末板计算塔径并圆整; 3)确定塔板和降液管结构; 4)按精馏段和提馏段的首、末板进行流体力学校核;(采用计算机编程)

甲醇精馏塔设计说明书

设计条件如下: 操作压力:105.325 Kpa(绝对压力) 进料热状况:泡点进料 回流比:自定 单板压降:≤0.7 Kpa 塔底加热蒸气压力:0.5M Kpa(表压) 全塔效率:E T=47% 建厂地址:武汉 [ 设计计算] (一)设计方案的确定 本设计任务为分离甲醇- 水混合物。对于二元混合物的分离,应采用连续精馏流程。设计中采用泡点进料,将原料液通过预热器加热至泡点后送入精馏塔内。塔顶上升蒸气采用全凝器冷凝,冷凝液在泡点下一部分回流至塔内,其余部分经产品冷却后送至储罐。 该物系属易分离物系,最小回流比较小,故操作回流比取最小回流比的2 倍。塔釜采用间接蒸气加热,塔底产品经冷却后送至储罐。 (二)精馏塔的物料衡算 1、原料液及塔顶、塔底产品的摩尔分率 甲醇的摩尔质量:M A=32 Kg/Kmol 水的摩尔质量:M B=18 Kg/Kmol x F=32.4% x D=99.47% x W=0.28% 2、原料液及塔顶、塔底产品的平均摩尔质量 M F= 32.4%*32+67.6%*18=22.54 Kg/Kmol M D= 99.47*32+0.53%*18=41.37 Kg/Kmol M W= 0.28%*32+99.72%*18=26.91 Kg/Kmol 3、物料衡算 3 原料处理量:F=(3.61*10 3)/22.54=160.21 Kmol/h 总物料衡算:160.21=D+W 甲醇物料衡算:160.21*32.4%=D*99.47%+W*0.28% 得D=51.88 Kmol/h W=108.33 Kmol/h (三)塔板数的确定 1、理论板层数M T 的求取 甲醇-水属理想物系,可采用图解法求理论板层数 ①由手册查得甲醇-水物搦的气液平衡数据,绘出x-y 图(附表) ②求最小回流比及操作回流比 采用作图法求最小回流比,在图中对角线上,自点e(0.324 ,0.324)作垂线ef 即为进料线(q 线),该线与平衡线的交战坐标为(x q=0.324,y q=0.675) 故最小回流比为R min= (x D- y q)/( y q - x q)=0.91 取最小回流比为:R=2R min=2*0.91=1.82 ③求精馏塔的气、液相负荷 L=RD=1.82*51.88=94.42 Kmol/h V=(R+1)D=2.82*51.88=146.30 Kmol/h

化工原理甲醇-水板式精馏塔设计

一、甲醇-水板式精馏塔设计条件 (1)生产能力:3万吨/年,年开工300天 (2)进料组成:甲醇含量65%(质量分数) (3)采用间接蒸汽加热并且加热蒸汽压力:0.3MPa (4)进料温度:采用泡点进料 (5)塔顶馏出液甲醇含量99%(质量分数) (6)塔底轻组分的浓度≤1%(本设计取0.01) (7)塔顶压强常压 (8)单板压降≤0.7Kpa (9)冷却水进口温度25℃ (10)填料类型:DN25金属环矩鞍散堆填料 二、设计的方案介绍 1、工业流程概述 工业上粗甲醇精馏的工艺流程,随着粗甲醇合成方法不同而有差异,其精制过程的复杂程度有较大差别,但基本方法是一致的。首先,总是以蒸馏的方法在蒸馏塔的顶部,脱出较甲醇沸点低的轻组分,这时,也可能有部分高沸点的杂质和甲醇形成共沸物,随轻组分一并除去。然后,仍以蒸馏的方法在塔的底部或侧脱除水和重组分,从而获得纯净甲醇组分。其次,根据精甲醇对稳定性或其他特殊指标的要求,采取必要的辅助办法。 常规甲醇精制流程可以分为两大部分,第一部分是预精馏部分,另一部分是主精馏部分。预精馏部分除了对粗甲醇进行萃取精馏脱出某些烷烃的作用之外,另外的还可以脱出二甲醚,和其它轻组分有机杂质。其底部的出料被加到主塔的中间入料板上,主塔顶部出粗甲醇,底部出废液,下部侧线出杂醇。 2、进料的热状况 精馏操作中的进料方式一般有冷液加料、泡点进料、汽液混合物进料、饱和蒸汽进料和过热蒸汽加料五种。本设计采用的是泡点进料。这样不仅对塔的操作稳定较为方便,不受厦门季节温度影响,而且基于恒摩尔流假设,精馏段与提馏段上升蒸汽的摩尔流量相等,因此塔径基本相等,在制造上比较方便。 3、精馏塔加热与冷却介质的确定 在实际加热中,由于饱和水蒸气冷凝的时候传热的膜系数很高,可以通过改变蒸汽压力准确控制加热温度。水蒸气容易获取,环保清洁不产生环境污染,并且不容易使管道腐蚀,成本降低。因此,本设计是以133.3℃总压是300 kpa的饱和水蒸汽作为加热介质。 冷却介质一般有水和空气。在选择冷却介质的过程中,要因地制宜充分考虑。以茂名市地处亚热带为例,夏天室外平均气温28℃。因此,计算选用28℃的冷却水,选择升温10℃,即冷却水的出口温度为38℃。 4、塔顶的回流方式 对于小型塔采用重力回流,回流冷凝器一般安装在比精熘塔略高的地方,液体依靠自身的重力回流。但是必须保证冷凝器内有一定持液量,或加入液封装置防止塔顶汽相逃逸至

基于脱丙烷塔的精馏塔建模及稳态仿真

化工动态建模报告 题目:基于脱丙烷塔的精馏塔建模及稳态仿真姓名: 赵东 学号:2011200832 班级:信研1102

目录 一、背景介绍 (3) 1、课题背景 (3) 2、气分脱丙烷装置介绍 (3) 二、模型分析 (5) 1、建模方法 (5) 2、机理分析 (5) 三、模型建立 (7) 1、参数整理 (7) 2、逐板递推计算公式 (8) 四、仿真实验 (10) 1、仿真界面 (10) 2、仿真验证 (12) 2.1、脱丙烷塔的仿真检验 (12) 2.2、其它模型工况参数检验 (16) 参考文献 (18) 附录程序 (19)

一、背景介绍 1、课题背景 精馏塔作为化工流程中最重要的设备之一,一直是人们研究的热点。而一套好的精馏塔模型,可以给我们的研究和控制带来很多便利。本课题基于气分脱丙烷过程,研究学习了脱丙烷塔的模型建立,用脱丙烷过程中实际工况数据加以验证。此外,基于此模型还编制了一个精馏塔稳态仿真的MATLAB界面,适用于其它相似的分离过程,达到方便且快捷仿真的目的。 2、气分脱丙烷装置介绍 气体分馏装置是以催化裂化装置所产液化气经脱硫、脱硫醇后作为原料,主要生产精丙烯,再作为聚丙烯装置的原料。丙烷馏分可作为工业丙烷或与碳四混合后作为民用液化气。 脱除硫化氢和硫醇的催化液化气进入装置,经凝聚脱水器脱除游离水后进入脱丙烷塔进料罐,液化气通过脱丙烷塔进料泵从进料罐抽出,经原料—碳四换热器换热后,再经脱丙烷塔进料加热器加热,以泡点状态进入脱丙烷塔的进料塔板。 脱丙烷塔采用了69层高效浮阀塔。塔顶蒸出的碳二、碳三馏分经脱丙烷塔顶冷凝器冷凝冷却后进入脱丙烷塔顶回流罐,冷凝液自脱丙烷塔顶回流罐抽出,一部分用脱丙烷塔顶回流泵送入塔顶第69层塔板上作为塔顶回流,另一部分用脱乙烷塔进料泵抽出作为进料。脱丙烷塔底再沸器热源为中压蒸汽。塔底碳四采出馏分经于原料换热后,再经碳四馏分冷却器冷却后送至液化气罐区。如图1.1[1]。

板式精馏塔设计书.doc

板式精馏塔设计任务书4-3 一、设计题目: 苯―甲苯精馏分离板式塔设计 二、设计任务及操作条件 1、设计任务:生产能力(进料量) 6万吨/年 操作周期 7200 小时/年 进料组成 48.0%(质量分率,下同) 塔顶产品组成 98.0% 塔底产品组成 3.0% 2、操作条件 操作压力常压 进料热状态泡点进料 冷却水 20℃ 加热蒸汽 0.19MPa 3、设备型式筛板塔 4、厂址安徽省合肥市 三、设计内容: 1、概述 2、设计方案的选择及流程说明 3、塔板数的计算(板式塔) ( 1 ) 物料衡算; ( 2 ) 平衡数据和物料数据的计算或查阅; ( 3 ) 回流比的选择; ( 4 ) 理论板数和实际板数的计算; 4、主要设备工艺尺寸设计 ( 1 ) 塔内气液负荷的计算; ( 2 ) 塔径的计算; ( 3 ) 塔板结构图设计和计算; ( 4 )流体力学校核; ( 5 )塔板负荷性能计算; ( 6 )塔接管尺寸计算; ( 7 )总塔高、总压降及接管尺寸的确定。 5、辅助设备选型与计算 6、设计结果汇总 7、工艺流程图及精馏塔装配图 8、设计评述

目录 1、概述 (3) 1.1 精馏单元操作的简介 (3) 1.2 精馏塔简介 (3) 1.3 苯-甲苯混合物简介 (3) 1.4设计依据 (3) 1.5 技术来源 (3) 1.6 设计任务和要求 (4) 2、设计计算 (4) 2.1确定设计方案的原则 (4) 2.2操作条件的确定 (4) 2.2.1操作压力 (4) 2.2.2进料状态 (5) 2.2.3加热方式的选择 (5) 2.3设计方案的选定及基础数据的搜集 (5) 2.4板式精馏塔的简图 (6) 2.5常用数据表: (6) 3、计算过程 (8) 3.1 相关工艺的计算 (9) 3.1.1 原料液及塔顶、塔底产品的摩尔分率 (9) 3.1.2原料液及塔顶、塔底产品的平均摩尔质量 (9) 3.1.3 物料衡算 (9) 3.1.4 最小回流比及操作回流比的确定 (9) 3.1.5精馏塔的气、液相负荷和操作线方程 (10) 3.1.6逐板法求理论塔板数 (10) 3.1.7精馏塔效率的估算 (12) 3.1.8实际板数的求取 (12) 3.2精馏塔的工艺条件及有关物性数据的计算 (12) 3.2.1操作压力计算 (12) 3.2.2操作温度计算 (13) 3.2.3平均摩尔质量计算 (13) 3.2.4平均密度计算 (14) 3.2.5液体平均表面张力计算 (15) 3.2.6液体平均粘度计算 (16) 3.3 精馏塔的主要工艺尺寸的计算 (17) 3.3.1 塔内气液负荷的计算 (17) 3.3.2 塔径的计算 (17) 3.3.3 精馏塔有效高度的计算 (19) 3.4 塔板结构尺寸的计算 (19) 3.4.1 溢流装置计算- (19) 3.4.2塔板布置 (21) 3.5筛板的流体力学验算 (23) 3.5.1 塔板压降相当的液柱高度计算 (23) 3.5.2液面落差 (24)

乙醇-水精馏塔设计说明

符号说明:英文字母 Aa---- 塔板的开孔区面积,m2 A f---- 降液管的截面积, m2 A T----塔的截面积 m C----负荷因子无因次 C20----表面力为20mN/m的负荷因子 d o----阀孔直径 D----塔径 e v----液沫夹带量 kg液/kg气 E T----总板效率 R----回流比 R min----最小回流比 M----平均摩尔质量 kg/kmol t m----平均温度℃ g----重力加速度 9.81m/s2 F----阀孔气相动能因子 kg1/2/(s.m1/2) h l----进口堰与降液管间的水平距离 m h c----与干板压降相当的液柱高度 m h f----塔板上鼓层高度 m h L----板上清液层高度 m h1----与板上液层阻力相当的液注高度 m ho----降液管底隙高度 m h ow----堰上液层高度 m h W----溢流堰高度 m h P----与克服表面力的压降相当的液注高度m H-----浮阀塔高度 m H B----塔底空间高度 m H d----降液管清液层高度 m H D----塔顶空间高度 m H F----进料板处塔板间距 m H T·----人孔处塔板间距 m H T----塔板间距 m l W----堰长 m Ls----液体体积流量 m3/s N----阀孔数目 P----操作压力 KPa △P---压力降 KPa △Pp---气体通过每层筛的压降 KPa N T----理论板层数 u----空塔气速 m/s V s----气体体积流量 m3/s W c----边缘无效区宽度 m W d----弓形降液管宽度 m W s ----破沫区宽度 m 希腊字母 θ----液体在降液管停留的时间 s υ----粘度 mPa.s ρ----密度 kg/m3 σ----表面力N/m φ----开孔率无因次 X`----质量分率无因次 下标 Max---- 最大的 Min ---- 最小的 L---- 液相的 V---- 气相的 m----精馏段 n-----提馏段 D----塔顶 F-----进料板 W----塔釜

Aspen间歇精馏模拟教程

Aspen间歇精馏模拟教程 Use this Getting Started section to become familiar with the steps to set up a batch simulation using Aspen Batch Modeler. You will be modeling a system to recover methanol from a mixture of methanol and water. The objective is to separate methanol from the mixture with a purity of 99%. This mixture is not ideal given the polarity of the molecules; therefore, for a working pressure of 1atm, you will choose NRTL to model its physical properties. There are four steps in this process. Click a step to go the instructions for the step. Step 1 – Set up the Properties for Aspen Batch Modeler Step 2 – Enter structural data and specifications for the Aspen Batch Modeler block Step 3 – Enter Operating Steps Step 4 – Run the simulation and view the results Step 1 - Set up the Properties for Aspen Batch Modeler We want to define a Properties file that has the following defined. Components Property Method Water NRTL Methanol To define this Properties file, follow the steps below. To set up the Problem Definition file from within Aspen Batch Modeler: 1. Start Aspen Batch Modeler. 2. On the Species form, click Edit Using Aspen Properties.