氮化硅莫来石

46│中国陶瓷│CHINA CERAMICS │2010(46)第 6 期46

│中国陶瓷│CHINA CERAMICS │2010(46)第 6 期【摘 要】:以莫来石、氮化硅为主要原料,铝酸钙水泥、硅微粉为结合系统,制备了氮化硅-莫来石复合材料,并与莫来石材料进行了对比。试样自然干燥24h 脱模后,再经110℃烘干24h,分别在空气气氛下于1000℃、1300℃和1500℃热处理3h。检测各温度热处理后试样的体积密度(B.D)、常温抗折强度(M.O.R)、常温耐压强度(C.C.S)以及试样的热膨胀系数、耐磨性能和抗热震性能。结果表明,经过1000℃、1300℃和1500℃热处理后,氮化硅-莫来石复合材料的常温抗折强度和常温耐压强度均大于莫来石材料的常温抗折强度和常温耐压强度。在本实验条件下,在莫来石基材料中添加氮化硅并不能提高材料的耐磨性能。在1250℃~1400℃温度之间,氮化硅-莫来石复合材料的热膨胀系数小于莫来石材料的热膨胀系数。氮化硅-莫来石复合材料试样热震后的耐压强度大于莫来石材料试样热震后的耐压强度,但耐压强度保持率小于莫来石材料。

【关键词】:莫来石,氮化硅,耐磨性能,热膨胀系数,抗热震性能

中图分类号:TB332/TQ175.7 文献标识码:A

引 言

莫来石因具有抗热震稳定性好,荷重软化温度高,抗渣性好及较高的抗蠕变性等优良性能,被认为是一种耐火工业、电子、光学和高温结构等领域的重要侯选材料[1-3]。在Si 3N 4结构中,氮原子与硅原子间的键力很强,

因而,Si 3N 4具有许多优异性能如耐磨、高硬度、高强度、耐化学腐蚀和很好的高温稳定性等[4]。

以莫来石为基体的材料,具有很强的抗爆裂性和较高的机械强度[5-7]。通过在莫来石基材料中添加氮化硅制备成氮化硅-莫来石复合材料,则可显著改善莫来石基材料的力学性能。本实验通过对比氮化硅添加到莫来石基材料前后的体积密度、常温抗折强度、常温耐压强度、耐磨性能、热膨胀系数和抗热震性等性能,研究了非氧化物对莫来石材料性能的影响,制备出了一种氧化物-非氧化物复合材料。

1 实验

1.1实验原料及方案

本实验的主要原料为莫来石、铝矾土、氮化硅(主要矿物为β-Si 3N 4,w(Si 3N 4)>90%)、硅微粉和铝酸钙水泥。所用原料的主要化学组成见表1。

按照表2配方组成进行配料,具体是将骨料及粉料加入搅拌罐中,搅拌均匀后再加入水搅拌3min,然后制备成160mm×40mm×40mm 的试样。试样经110℃烘干后分别于1000℃、1300℃和1500℃保温3h 煅烧,分别测试经过不同热处理温度后试样的体积密度、常温抗折强度和常温耐压强度。制备Φ20mm×100mm 的试样,用于测试材料的热膨胀系数。制备114mm×114mm×25mm 的试样,用于测试材料的耐磨性。制备160mm×40mm×40mm 的试样,经

110℃烘干再经1300℃保温3h

氮化硅-莫来石复合材料的制备

张 巍,戴文勇

(派力固(大连)工业有限公司, 大连 116600)

收稿日期:2010-3-29

作者简介:张巍(1982-),男,吉林省吉林市人,硕士,工程师,主要从事无机非金属材料结构和物性的研究。

E-mail:cnzhangwei2008@https://www.360docs.net/doc/175919552.html, 表1 原料的主要化学组成(w)

Table1 Chemical compositions of raw materials %

煅烧,用于测试材料的抗热震性。

1.2性能测试

1)体积密度试验。采用YB/T5200-1993致密耐火浇注料显气孔率和体积密度试验方法,检测烧成后试样

的体积密度。用游标卡尺测定试样的收缩量,并通过计算求得它的体积密度。

2)常温抗折强度和常温耐压强度试验。采用YB/T5201-1993致密耐火浇注料常温抗折强度和耐压强度试验方法,检测烧成后试样的常温抗折强度和常温耐压强度。

3)耐磨性试验。采用GB/T18301-2001耐火材料常温耐磨性试验方法检测试样的常温耐磨性。

4)热膨胀系数试验。采用GB/T 7320.1-2000耐

生产与应用

文章编号:1001-9642(2010)06-0046-04

2010年 第 6 期中 国 陶 瓷

中国陶瓷│CHINA CERAMICS │2010(46)第 6 期│47

火材料热膨胀试验方法-顶杆法检测试样的热膨胀系数。

5)抗热震性试验。实验工艺:将电炉升温到1100±10℃保温30min 后,然后将试样迅速放入电炉中,在1100℃保温15min,使试样从表面到心部受热均匀后,将试样取出,至于室温循环水中快冷。试样在水中冷却3 min 后立即取出,在空气中放置直至室温,重复3次,测量试样残余强度并计算强度保持率。

用日本产CT-1000型抗折实验机测试试样的抗折强度。用日本产MS-20-S1型耐压试验机测试试样的耐压强度。用NM-2型耐磨试验机测试试样的常温耐磨性。用RPZ-03型高温热膨胀仪测试试样的热膨胀系数。用RZ-2A 型高温热震稳定性试验炉测试试样的抗热震性。

2 结果与讨论

2.1氮化硅对试样物理性能的影响

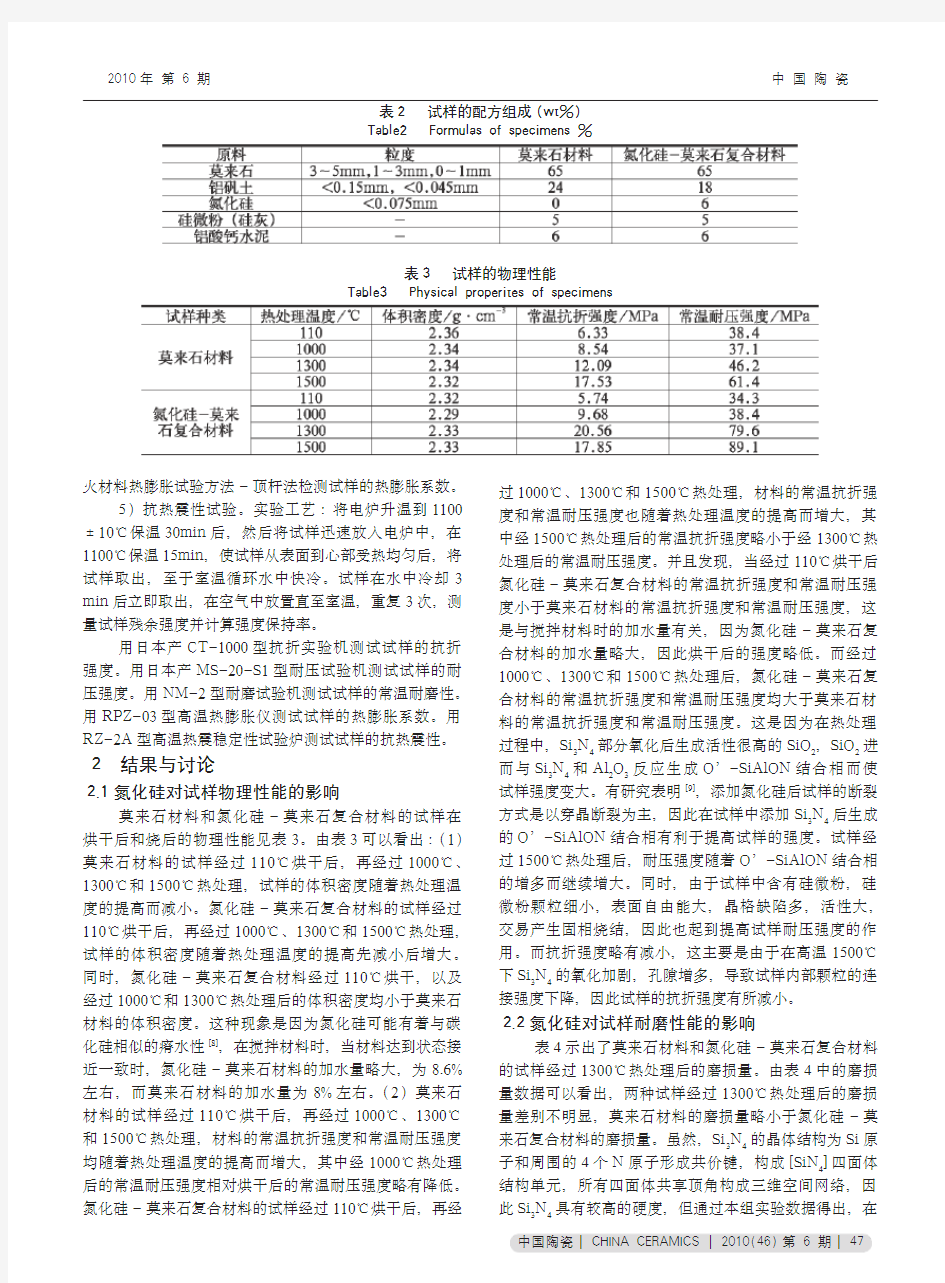

莫来石材料和氮化硅-莫来石复合材料的试样在烘干后和烧后的物理性能见表3。由表3可以看出:(1)莫来石材料的试样经过110℃烘干后,再经过1000℃、1300℃和1500℃热处理,试样的体积密度随着热处理温度的提高而减小。氮化硅-莫来石复合材料的试样经过110℃烘干后,再经过1000℃、1300℃和1500℃热处理,试样的体积密度随着热处理温度的提高先减小后增大。同时,氮化硅-莫来石复合材料经过110℃烘干,以及经过1000℃和1300℃热处理后的体积密度均小于莫来石材料的体积密度。这种现象是因为氮化硅可能有着与碳化硅相似的瘠水性[8],在搅拌材料时,当材料达到状态接近一致时,氮化硅-莫来石材料的加水量略大,为8.6%左右,而莫来石材料的加水量为8%左右。(2)莫来石材料的试样经过110℃烘干后,再经过1000℃、1300℃和1500℃热处理,材料的常温抗折强度和常温耐压强度均随着热处理温度的提高而增大,其中经1000℃热处理后的常温耐压强度相对烘干后的常温耐压强度略有降低。氮化硅-莫来石复合材料的试样经过110℃烘干后,再经

过1000℃、1300℃和1500℃热处理,材料的常温抗折强度和常温耐压强度也随着热处理温度的提高而增大,其中经1500℃热处理后的常温抗折强度略小于经1300℃热处理后的常温耐压强度。并且发现,当经过110℃烘干后氮化硅-莫来石复合材料的常温抗折强度和常温耐压强度小于莫来石材料的常温抗折强度和常温耐压强度,这是与搅拌材料时的加水量有关,因为氮化硅-莫来石复合材料的加水量略大,因此烘干后的强度略低。而经过1000℃、1300℃和1500℃热处理后,氮化硅-莫来石复合材料的常温抗折强度和常温耐压强度均大于莫来石材料的常温抗折强度和常温耐压强度。这是因为在热处理过程中,Si 3N 4部分氧化后生成活性很高的SiO 2,SiO 2进而与Si 3N 4和Al 2O 3反应生成O’-SiAlON 结合相而使试样强度变大。有研究表明[9],添加氮化硅后试样的断裂方式是以穿晶断裂为主,因此在试样中添加Si 3N 4后生成的O’-SiAlON 结合相有利于提高试样的强度。试样经过1500℃热处理后,耐压强度随着O’-SiAlON 结合相的增多而继续增大。同时,由于试样中含有硅微粉,硅微粉颗粒细小,表面自由能大,晶格缺陷多,活性大,交易产生固相烧结,因此也起到提高试样耐压强度的作用。而抗折强度略有减小,这主要是由于在高温1500℃下Si 3N 4的氧化加剧,孔隙增多,导致试样内部颗粒的连接强度下降,因此试样的抗折强度有所减小。

2.2氮化硅对试样耐磨性能的影响

表4示出了莫来石材料和氮化硅-莫来石复合材料的试样经过1300℃热处理后的磨损量。由表4中的磨损量数据可以看出,两种试样经过1300℃热处理后的磨损量差别不明显,莫来石材料的磨损量略小于氮化硅-莫来石复合材料的磨损量。虽然,Si 3N 4的晶体结构为Si 原子和周围的4个N 原子形成共价键,构成[SiN 4]四面体结构单元,所有四面体共享顶角构成三维空间网络,因此Si 3N 4

具有较高的硬度,但通过本组实验数据得出,在

表2 试样的配方组成(wt%)

Table2 Formulas of specimens %

表3 试样的物理性能

Table3 Physical properites of specimens

中 国 陶 瓷2010年 第 6 期

48│中国陶瓷│CHINA CERAMICS │2010(46)第 6 期

本实验条件下,在莫来石基材料中添加氮化硅并不能提高材料的耐磨性能。

2.3氮化硅对试样热膨胀系数的影响

图1示出了莫来石材料和氮化硅-莫来石复合材料试样的热膨胀系数与热处理温度的关系曲线。由图1可以看出,在热处理温度800℃以前,氮化硅-莫来石复合材料的热膨胀系数略大于莫来石材料的热膨胀系数,这

是与两组材料的初始加水量有关。在800℃~1250℃温度之间,莫来石材料与氮化硅-莫来石复合材料的热膨胀系数接近一致。在1250℃~1400℃温度之间,氮化硅-莫来石复合材料的热膨胀系数小于莫来石材料的热膨胀系数。这是与氮化硅本身的线膨胀系数较低有关,同时在高温下反应生成的SiAlON 结合相也具有较低的线膨胀系数,因此氮化硅-莫来石复合材料的热膨胀系数略小一些。

2.4氮化硅对试样抗热震性能的影响

图2、图3分别为莫来石材料和氮化硅-莫来石复合材料试样热震后的耐压强度和耐压强度保持率。从图2中看出,氮化硅-莫来石复合材料试样热震后的耐压强度仍然大于莫来石材料试样的耐压强度。这不仅跟试样具有较高的强度有关(见表3),而且也与Si 3N 4具有良好的导热性能,较小热膨胀系数,Si 3N 4以细小颗粒分散于基体大颗粒之间,以及试样成型时有合理的颗粒级配等有关,这些都有利于提高材料的抗热震性能。从图3中看出,莫来石材料试样的耐压强度保持率大于氮化硅-莫来石复合材料试样的耐压强度保持率,但氮化硅-莫来石也仍然具有较高的耐压强度保持率65.7%。分析氮

化硅-莫来石材料耐压强度保持率小于莫来石材料耐压强度保持率的原因是因为在空气气氛下制备的试样在烧结过程中存在部分的氧化反应,部分Si 3N 4在颗粒表面生成了致密的SiO 2膜[10],因此Si 3N 4的部分优良性能被抵消,造成氮化硅-莫来石材料的耐压强度保持率小于莫来石材料的耐压强度保持率。

3 结 论

1)氮化硅-莫来石复合材料经过110℃烘干,以及经过1000℃和1300℃热处理后试样的体积密度小于莫来石材料的体积密度。

2)经过1000℃、1300℃和1500℃热处理后,氮化硅-莫来石复合材料的常温抗折强度和常温耐压强度均

大于莫来石材料的常温抗折强度和常温耐压强度。

3)在本实验条件下,在莫来石基材料中添加氮化硅并不能提高材料的耐磨性能。

4)在1250℃~1400℃温度之间,氮化硅-莫来石复合材料的热膨胀系数小于莫来石材料的热膨胀系数。

5)氮化硅-莫来石复合材料试样热震后的耐压强度大于莫来石材料试样热震后的耐压强度,但耐压强度保持率小于莫来石材料。

参 考 文 献

[1]杜春生.莫来石的工业应用[J].硅酸盐通报,1998,

17(2):57-601

表4 试样的常温耐磨性能

Table4 Abrasion resistance of specimens

图1 试样的热膨胀系数

Fig.1 Thermal expansion coefficient of specimens

图2 试样热震后的耐压强度

Fig.2 Cold crushing strength of specimens

after thermal shocking

图3 试样的耐压强度保持率

Fig.3 Conservation rate of cold crushing

strength of specimens

2010年 第 6 期

中 国 陶 瓷

中国陶瓷│CHINA CERAMICS │2010(46)第 6 期│49

PREPARATION OF SILICON NITRIDE-MULLITE COMPOSITE

Zhang Wei, Dai Wenyong

(Plibrico(Dalian) Industries Co.,Ltd, Dalian 116600)

【Abstract】:Silicon nitride-mullite composite was prepared with mullite and silicon nitride as raw materials,

calcium aluminate cement and silica flour as binders, and silicon nitride-mullite composite was compared with mullite material. After 24h curing in mould and another 24h curing at 110℃ after demoulding, the specimens were heat treated in atmosphere at 1000℃,1300℃ and 1500℃ for 3h. The bulk density, modulus of rupture and cold crushing strength, thermal expansion coefficient, abrasion resistance and thermal shock resistance were examined. The results show that modulus of rupture and cold crushing strength of silicon nitride-mullite composite were better than those of mullite material after firing at 1000℃,1300℃ and 1500℃. Adding silicon nitride into mullite based material could not improve the abrasion resistance of the materimals under this test condition. The thermal expansion coefficient of silicon nitride-mullite composite was lower than that of mullite material with the firing temperature rising from 1250 to 1400℃. The cold crushing strength of silicon nitride-mullite composite after thermal shocking was better than that of mullite material, but conservation rate of cold crushing strength was lower than that of mullite material.

【Keywords】: mullite, silicon nitride, abrasion resistance, thermal expansion coefficient, thermal shock resistance

[2]张巍,戴文勇,千代田修明.堇青石对莫来石-铝矾土浇注料性能的影响[J].硅酸盐通报,2009,28(6):1286-1290

[3]张巍,韩亚苓.氧化铝基陶瓷抗热震性的研究进展[J].陶瓷学报,2008,29(2):193-198

[4]肖汉宁,高朋召。高性能结构陶瓷及其应用[M].北京:化学工业出版社,2006,198-200

[5]张巍,千代田修明,戴文勇等.热处理温度对莫来石-铝矾土浇注料性能的影响[J].陶瓷,2009,(11):29-59

[6]张巍, 戴文勇,千代田修明.不同粒度碳化硅对莫来石基

浇注料性能的影响[J].现代技术陶瓷,2009,(3):10-13

[7]张巍, 戴文勇,千代田修明.碳化硅对莫来石-铝矾土浇注料力学性能的影响.热处理技术与装备,2010,31(1):32-35[8]白宏光,罗先波. SiC 加入量和粒度对耐火浇注料性能的影响[J].水泥,2009,(4):9-12

[9]李朝云,涂军波,魏军从.Si 3N 4加入量对Al 2O 3-SiC-C 铁沟浇注料性能的影响[J].耐火材料,2009,43(4):260-262

[10]郑乃章,苗立锋,孙加林等.氧化烧结Si 3N 4-SiC 复合材料的性能研究[J].耐火材料,2008,42(3):184-189