毕业设计正文资料

1.1概述

煤炭是我国实现工业现代化的重要能源基础,工业的快速发展离不开煤炭。但我国的煤炭工业发展还不能满足整个国民经济发展的需要。因此,必须以更快的速度发展煤炭工业,来适应整个国民经济持续、快速、高效发展的。然而,机械化是高速发展煤炭工业的必由之路。

矿用绞车是煤矿不可缺少的重要设备。在煤矿,人员及物料的提升和运输、矿车的调度、综采设备的安装、拆卸及搬迁、各种重物及设备的牵引等场合均离不开矿用绞车。矿用绞车使用量大,范围广。

SQ型无极绳连续牵引车适用于煤矿井下环境。它是以钢丝绳牵引的轨道运输设备,主要用于井下大巷实现材料、设备运输,特别适用于大型综采设备的运输牵引,也可用于金属矿井下和地面轨道运输,可适用于有一定坡度且起伏变化的轨道运输,配置弹簧压绳轮与转向装置后可实现弯曲巷道的直达运输。系统配置有绞车驱动装置、张紧装置、梭车、尾轮、压绳轮、弹簧压绳轮、托绳轮和转向装置等。变速操作有手动近机操作和液压远控操作两种方式,可根据运输要求配置。梭车有带防跑车装置和不带防跑车装置两种形式,张紧装置使用后部液压张紧。系统直接利用井下现有轨道系统,在有一定坡度的直巷道或弯曲巷道,可实现材料、设备以及液压支架整体运输。可实现材料、设备以及液压支架固定距离不经转载的直达运输。

矿用绞车是煤矿不可缺少的重要设备。

1.2绞车简介

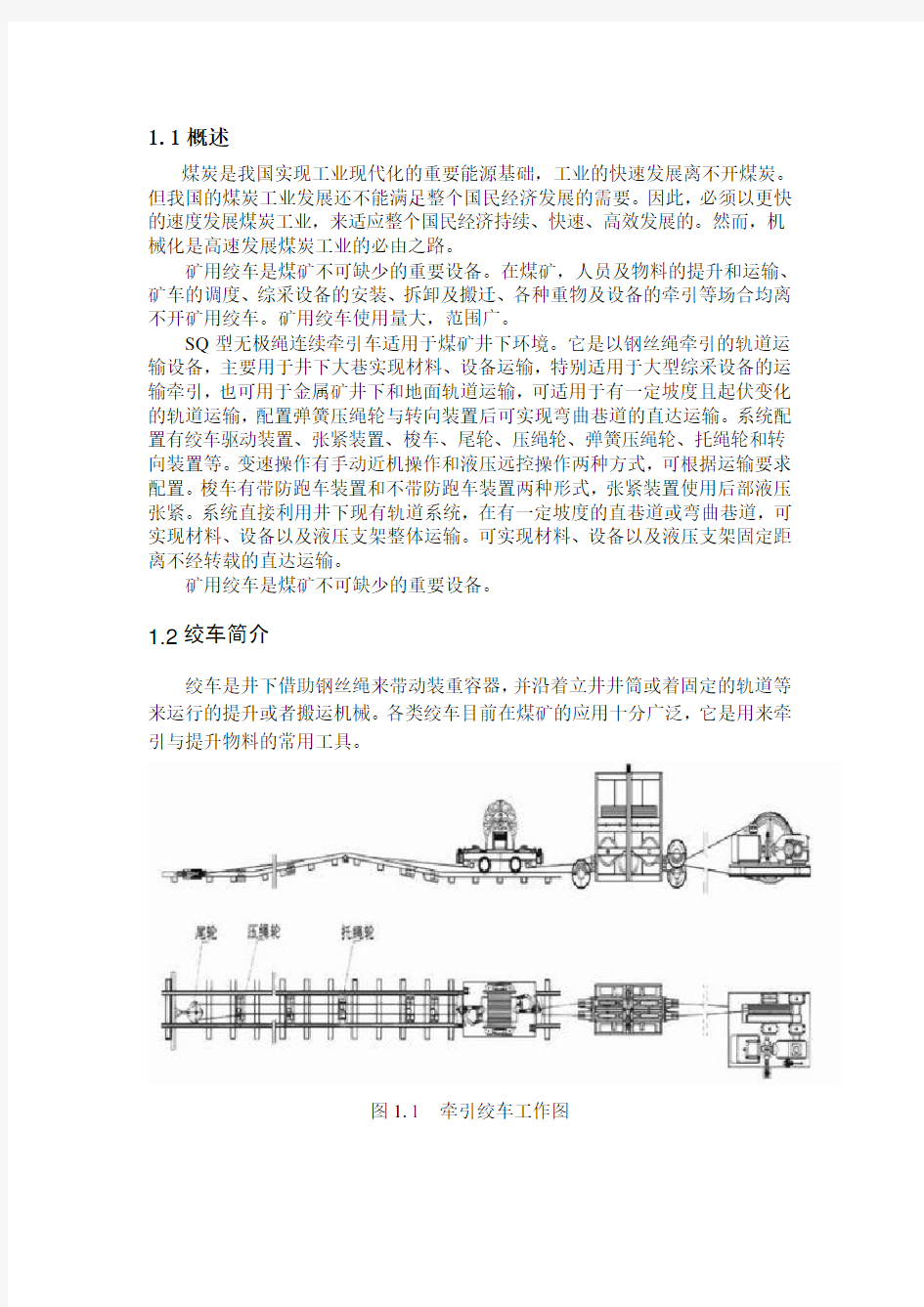

绞车是井下借助钢丝绳来带动装重容器,并沿着立井井筒或着固定的轨道等来运行的提升或者搬运机械。各类绞车目前在煤矿的应用十分广泛,它是用来牵引与提升物料的常用工具。

图1.1 牵引绞车工作图

1.3工作条件

1、SQ型无极绳连续牵引车适用于地面或煤矿井下轨道运输,可适用于有一定坡度、坡度起伏变化、带有拐弯变向的轨道直达运输,但不适用于载人运输及提升运输。

2、使用场所周围空气中的瓦斯、煤尘等不应超过《煤矿安全规程》中规定的浓度。

3、工作环境为空气温度-10℃~40℃、相对湿度不大于95%(环境温度为20℃±5℃时),海拔高度不超过1000m, 并能防止液体浸入电器内部,无剧烈震动、颠簸, 无腐蚀性气体。

4、如工作环境海拔高度超过1000m时,考虑到空气冷却作用和介电强度的下降,选用的电气设备应通过双方协议进行设计或使用。

1.4 绞车的分类:

(1) 按照滚筒的数目分,可分为单滚筒绞车和双滚筒绞车。

(2) 按钢丝绳的缠绕方式分,可分为缠绕式绞车和摩擦式绞车。

(3) 按传动方式分,可分为齿轮传动绞车和液压传动绞车。

(4) 按防爆性能分,可分为防爆型绞车和非防爆型绞车。

(5) 按滚筒直径及使用情况分,可分为2m及2m以下提升物料的绞车和2m 以上的主提升绞车。

(6)按牵引钢丝绳的连接方式分,可以将其分为有极绳牵引绞车和无极绳牵引绞车

1.5 无极绳牵引绞车

无极绳绞车是利用钢丝绳循环往复,牵引固定在钢丝绳上的车辆或其他装备前进,从而解决矿井辅助运输问题.无极绳牵引绞车主要用于铁道转载站牵引车辆、煤矿井下矿山设备运搬、矿车组运输等。该类绞车的工作机构一般为单和双摩擦轮绳槽滚筒,螺旋槽摩擦轮滚筒等。因其结构简单,连续运输,维护量小的特点,特别是近年来随着无极绳绞车及其配套技术水平的提高,无极绳绞车越来越受到煤矿的青睐。

1.6 发展趋势

国外矿用绞车发展趋势有以下几个特点:

a、标准化系列化;

b、体积小、重量轻、结构紧凑;

c、高效节能;

d、寿命长、低噪音;

e、一机多能、通用化;

f、大功率;

g、外形简单、平滑、美观、大方。

针对国外的情况我们应该采取以下措施:

a、制定完善标准,进行产品更新改造和提高产品性能;

b、完善测试手段,重点放在产品性能检测;

c、技术引进和更新换代相结合;

d、组织专业化生产,争取在较短时间内达到先进国家的水平。

2设计方案

2.1J WB-90J无极绳绞车的外形图

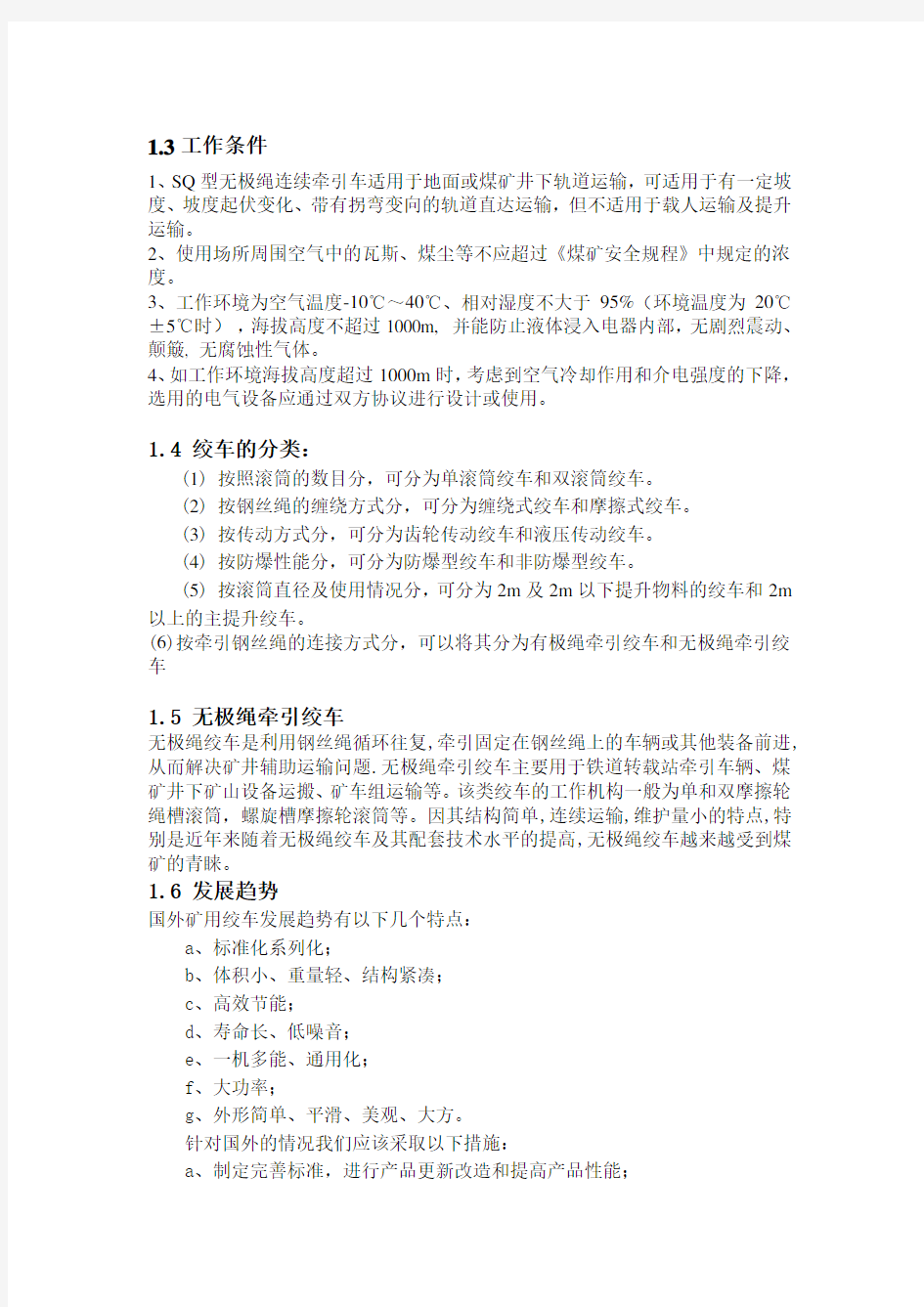

JWB-90J无极绳调车绞车主要由以下五部分组成:

1)底座; 2)卷筒装置;3)减速器;4)YWZ5-200/30型制动器;5)电动机。其中机械部分的设计包括底座、减速器、卷筒装置的设计。

图2.1 JWB-90J无极绳调车绞车结构图

2.2绞车的工作原理

由电机提供动力,通过电磁制动闸控制联轴器的制动轮制动,采用圆锥-圆柱齿轮三级传动减速器,之后用闭式齿轮带动无极绳调车绞车的螺旋滚筒旋转,借助钢丝绳与螺旋滚筒之间的摩擦力而达到传送重物的目的。

2.3主要构成及结构特征

该绞车主要由底座,卷筒装置,减速器,带制动轮联轴器,制动器,电动机等装置组成。

1.底座。底座是由槽钢焊接而成。电动机、减速器和滚筒装置通过螺栓联接固定在底座上。电液制动闸的制动钢带抱着带制动轮联轴器,闸座焊接在底座上。工作时,电动机通过联轴器把动力传递给减速器,减速器的输出轴与卷筒装置小齿轮轴由联轴器相连。小齿轮与滚筒上的大齿圈进行啮合,带动滚筒的运转。

2.减速器。采用圆锥-圆柱三级传动,其优点有:

(1)圆锥齿轮传动是用来传递两相交轴之间的运动和动力的。.结构紧凑,输入轴与输出轴方向垂直,使电动机与减速器同一直线,避免了钢丝绳绕绳时绕过电动机。

(2)圆锥齿轮尺寸不大,承载能力大,效率高;

(3)圆柱齿轮结构简单,精度容易保证。

3.滚筒部分。滚筒部分由硬齿面大小齿轮、小齿轮轴、卷筒轴、卷筒及轴承等组成,大齿圈通过螺栓联接固定在滚筒上,并与小齿轮啮合,从而带动滚筒正常工作。滚筒由轴承支承在滚筒轴上,滚筒轴不受到转矩作用。

滚筒是个对称结构,结构为螺旋轮,两轴四滚筒的结构,可双向运转,连续运输,运输效率高。钢丝绳在滚筒一侧的筒体上分别缠绕四、五圈,经过换向装置后继续缠绕同侧的另一滚筒上,之后由导向轮使钢丝绳继续缠绕在另一侧的筒体上,滚筒通过摩擦力带动钢丝绳运转,输出牵引力。

4.联轴器。联轴器用于连接电机和减速器。

5.制动装置为电力液压推杆。

该无极绳绞车具有以下结构特点:

(1)整机布局合理,结构新颖紧凑,体积小,占用面积少,动力输入方向和滚筒轴平行。可以实现双向运转,连续运输,运输距离长,效率高。

(2)绞车采用蜗轮蜗杆结构的减速器,传动比增大,结构基本对称,外形美观大方,内部零部件布置合理、结构紧密。

(3)制动装置布置在联轴器的中间环节,联轴器转速相对比较高,与制动轮和滚筒为一体的制动装置相比,所需要的制动力大为减少,这个具体的减少量与最后一级齿轮啮合的传动比有关,同时制动轮直径也变小。如此便可以用较小的制动力实现制动功能,增强了运行安全性和可靠性。由于制动力变小,制动闸带受力也变小,磨损减少,寿命延长。

(4)滚筒结构布置对称,由一对调心滚子轴承支承在滚筒轴上,支承效果好,支承刚度高,运行平稳。而且滚筒主轴是心轴,不承受动载荷,使得对轴的强度和刚度要求大为降低,如此可以减少工艺环节,节约材料,降低成本。

3 总体设计

3.1设计总则

1、煤矿生产,安全第一。

2、面向生产,力求实效,以满足用户最大实际需求。

3、既考虑到牵引为主要用途,又考虑到运输、调度、搬运等一般用途。

4、贯彻执行国家、部、专业的标准及有关规定。

5、技术比较先进,并要求多用途。

3.2已知条件

1、绞车型号:JWB-90J

2、设计寿命:t=5000h

3、基准绳牵引力: F=100kN

4、基准绳牵引速度:v=0.75m/s

5、容绳量:L=500m

3.3牵引钢丝绳的选择及螺旋轮直径的确定

3.3.1牵引钢丝绳的选择

1.初选钢丝绳

按机构的利用等级和载荷状态选取机构工作级别为M4,根据钢丝绳最大工作静拉力确定钢丝绳最小直径

d =)

c--选择系数,㎜c=0.080

s--钢丝绳最大静拉力 d--钢丝绳最小直径,mm d=310*100*08.0=25.298mm

根据GB 8918-2006,初选钢丝绳直径为φ26mm 根据GB1102-74选钢丝绳直径为26 型号规格6×19(1+6+12)w+Fc(钢芯)。 公称直径:φ26

允许偏差/%: 2

0+

公称抗拉强度1870MPa 时,钢丝绳最小破断拉力:480kN 参考质量:244.4kg/100m

安全系数:s=480/100=4.8>3.5

根据《煤矿安全规程》规定,参照井下无极绳运输[n] 3.5≥,故所选钢丝绳符合要求。

3.3.2螺旋轮直径的确定

1、卷筒直径的确定:

根据《煤矿安全规程》有关卷筒直径的规定: 当1D mm 600≥时 1D d 30≥

当1D 而mm d 26=所以取mm d D 78026*30301==≥取整1D =800mm 卷筒外径:D=1D +2d 2?=800+4*26=904mm 圆整后取D=900mm 2、卷筒槽型确定: 根据JB/T9006.1 d=26时 槽底半径R=14.0mm 极限偏差2 .00+ 标准槽形绳槽节距mm P 0.291= mm H 0.101= 3、卷筒材料: 常用材料:不低于GB/T31152中的ZG270-500,选:ZG500。 3.4电动机型号的选择 按照绞车电动机的功率进行计算 1 电动机功率: η 1000Fv P = ’ 式中 F=100KN s m v /75.0= η为减速器总传动效率: 652 43421ηηηηηηη?????= (3.3) 其中:1η--弹性联轴器效率,10.995η=; 2η--滚动轴承,20.995η=; 3η--直齿圆锥齿轮效率30.98η=; 4η--直齿圆柱齿轮效率40.96η=; 5η--刚性联轴器效率:50.98η=; 6η--卷筒效率,60.96η=。 代入式中可得 : kW P 3.9083 .0100075 .0100max =??= 输出轴转速min /9.1710 *800*75 .0*60603 10r D v n === -ππ 由奇力电机提供的信息 选取电机型号 YB2-315M-6 额定功率为 P=90KW 额定电流 I=207A 转速 n=985r/min 功率因数 0.86 效率 93.8% 额定转矩 m 6.872N T N = 0.2st ==N T T 额定转矩堵转转矩 0.7st ==N I I 额定电流堵转电流 0.2max ==N T T 额定转矩最大转矩 重量M=1100kg 外形尺寸 =???HD AD AC AB 1020400630640??? 3.5总传动比及传动比分配 3.5.1总传动比计算 系统总传动比 559 .17985 == = n n i (3.6) 3.5.2减速器各级传动比分配 传动比分配原则:使各级传动的承载能力大致相等;使减速器获得最小外型 尺寸;使各级传动中大齿轮的浸油深度大致相等,润滑最为简便。12)5.1~3.1(i i = 313213.1i i i i i =??= 第一级传动比4.31=i ;第二级传动比6.42=i ;第三级传动比 6.33=i 。 3.5.3传动系统中各轴的主要参数 (1)各轴功率: kw P P kw P P kw P P kw P P III IV II III I II I 67.7996.0995.041.8341.8396.0995.032.8732.8798.0995.055.8955.89995.0904242321=??=??==??=??==??=??==?=?=ηηηηηηη (2)各轴转速 min /5.176 .30.63min /0.636.47.289min /7.2894.3985min /985321r i n n r i n n r i n n r n III IV II III I II I ========== (3)各轴输出转矩 m N n P T m N n P T m N n P T m N n P T IV IV IV III III III II II II I I I ?=?==?=?== ?=?==?=?==1.452985 .1767 .79955095505.1317363 41 .83955095501.29997.28932.87955095506.90498555 .8995509550 将上述计算结果列入表3.2: 表3.2 轴号 输出功率 P/kW 转速n/r ·min 1 - 输出转矩 T/N ·m 传动比 Ⅰ轴 89.55 985 904.6 3.4 Ⅱ轴 87.32 289.7 2999.1 4.6 Ⅲ轴 83.41 63.0 13173.5 3.6 Ⅳ轴 79.67 17.5 45298.1 -- 4 齿轮传动设计 4.1第一级直齿圆锥齿轮传动设计 4.1.1选择齿轮材料,确定需用应力 查表选取 小齿轮 20CrMnTi 渗碳淬火 HRC 62~58 大齿轮 40Cr 调制后表面淬火 HRC 55~48 接触疲劳极限Hlim σ,查图得: 2lim11400/H N mm σ= 2Hlim21100/N mm σ= 取齿数 251=Z 所以854.3*25*12===u Z Z 接触强度寿命系数Zn,应力循环次数N 8 8 112811087.04 .31095.21095.2500019856060?=?==?=???=???=i N N L J n N h I 查表得 96.01=HN K 98.02=HK K 又[]s K H HK H lim σσ= [][]2 2 lim 222 1lim 11/10891 110098.0/13441 140096.0mm N s K mm N s K H HK H H HK H =?===?==σσσσ [] 32 1 21)5.01()( 92.2u KT Z d R R H E t φφσ?-? ≥ 取[][]2H H σσ= 圆锥齿轮R φ=(1/3~1/4)这里取4/1=R φ 查表得 2 18.189MPa Z E = 4.3==I i u ;Nm T I 6.904= βαK K K K K V A = 25.1=A K 2.1=V K 1=αK 1.1=βK K=1.65 代入得 mm d t 1204 .3)25.05.01(25.0106.90465.1)10898.189(92.232 3 21=??-????≥ mm d d R t m 105875.0*120)5.01(11==-=φ s m n d v m /02.41000 *601 1== π 按实际的载荷系数校正所算得的分度圆直径 1=A K 1.1=V K 1==βαH H K K 25.1=be H K β 875.125.1*5.15.1====be F H K K K βββ 0625.2875.1*1*1.1*1===βαH H V A t K K K K K mm k k d d t t 1120625 .265.112033 11=== mm m m Z d 112*251111=== 故48.41=m 取51=m mm m Z d 1255*25111=== mm m Z d 4255*85122=== 52.151 arccos 21=+=u u δ 48.742=δ mm d d R 2.2172 12221=+= R=221.5mm 圆整并确定齿宽 mm R b R 5.58234*25.0===φ 圆整取 B2=59mm 校核齿根弯曲疲劳强度 1)确定弯曲强度载荷系数 1=A K 1.1=V K 1==ααF H K K 25.1=be H K β 875.125.1*5.15.1====be F H K K K βββ 0625.2875.1*1*1.1*1===βαF F V A t K K K K K 2)计算当量齿数 2652.15cos 25 cos 111=== δZ Z v 39148.74cos 85 cos 222=== δZ Z v 3)查齿形系数得 62.21=Fa Y 20.22=Fa Y 4)查应力校正系数 59.11=Sa Y 78.12=Sa Y 5)查得小齿轮弯曲疲劳强度极限 MPa FE 900lim 1=σ MPa FE 700lim 2=σ 6)查图得 弯曲疲劳寿命系数 11=FN K 12=FN K 7)计算弯曲疲劳许用应力 取弯曲疲劳安全系数 S=1.4 []MPa S K F FN F 6434.1900*1111===σσ []MPa S K F FN F 5004 .1700*12 22===σσ 所以 [][]MPa F F 5002==σσ 8)校核弯曲强度 MPa Z bm Y Y KT v R Sa Fa F 34426*7656.0*25*1236 .904*595.1*60.2*0625.2*2)5.01(21221111==-= φσ MPa Z bm Y Y KT v R Sa Fa F 4.22391 *7656.0*25*1236 .904*97.1*06.2*0625.2*2)5.01(222 22212==-= φσ 4.1.2齿轮其他主要尺寸计算 大圆锥齿轮大端分度圆直径2d =450mm 小圆锥齿轮大端顶圆直径: mm h d d a a 6.13452.15cos *5*2125cos 2111=+=+= δ 大圆锥齿轮大端顶圆直径: mm h d d a a 7.42748.74cos *5*2425cos 2222=+=+= δ 轴交角∑:090∑=(两轴垂直) 大圆锥齿轮分锥角2δ:2δ=arctan(1/u )=16.4 小圆锥齿轮分锥角1δ:1δ=90 -1δ=73.6 齿顶高系数*a h :查标准GB T 12369—1990得* a h =1 顶隙系数*c :查标准GB 12369—1990得*c =0.2 压力角α:查标准GB 12369—1990得α=20? 切向变位系数t x :由《现代机械传动手册》图2.4—21得 10t x =,20t x = 小圆锥齿轮大端齿顶高: * 11()5(10)5a a h m h x mm =+=?+= 大圆锥齿轮大端齿顶高: *22()5(10)5a a h m h x mm =+=?+= 小圆锥齿轮大端齿根高: **11()5(10.20)6f a h m h c x mm =+-=+-= 大圆柱齿轮大端齿根高: **22()5(10.20)6f a h m h c x mm =+-=++= 大端齿根高h : 112211a f a f h h h h h mm =+=+= 小圆锥齿轮齿根角: 47.1)arctan(===R h f βαθθ 大圆锥齿轮齿根角: 47.1)arctan(===R h f βαθθ 将上述计算结果列入表4.1 表4.1 名称 小齿1Z 大齿2Z 齿数Z 25 85 大端模数m 5mm 5mm 齿数比u 3.4 3.4 分锥角arctan1u δ= 16.4° 73.6° 锥距R 221.5mm 齿宽b 58.5mm 齿顶高系数* a h 1 1 顶隙系数* c 0.2 0.2 压力角α 20° 20° 大段分度圆d=m z ? 125mm 425mm 大端齿距p m π= 15.7mm 15.7mm 齿顶高 5mm 5mm 齿根高 6mm 6mm 顶锥角i 1αδδθ=+ 17.87° 72.13° 齿顶角αθ 1.47° 1.47° 大端齿顶圆直径a d 134.6mm 427.7mm 4.2第二级直齿圆柱齿轮传动设计 4.2.1选择齿轮材料,确定需用应力 查表选取 小齿轮 20CrMnTi 渗碳淬火 HRC 62~58 大齿轮 40Cr 调制后表面淬火 HRC 55~48 接触疲劳极限Hlim σ,查图得: 2lim11400/H N mm σ= 2Hlim21100/N mm σ= 齿数 253=Z 所以1156.4*25*34===u Z Z 接触强度寿命系数Zn,应力循环次数N 8 8 234831019.06 .4107.8107.8500017.2896060?=?==?=???=???=i N N L J n N h II 查表得 93.03=FN K 99.04=FN K 又[]s K H HK H lim σσ= s=1 [][]2 4 lim 442 3lim 33/10891 110099.0/13021 140093.0mm N s K mm N s K H FN H H FN H =?===?==σσσσ [] 32 23)1()( 32.2u T u K Z d R H E t φσ+? ≥ 取[][]4H H σσ=