潜在的失效模式及后果分析报告(FMEA)

潜在的失效模式及后果分析(FMEA)

一.前言

(一)目的:1. 发现、评价设计/过程中潜在的失效模式及后果;

2. 找到能够避免或减少这些潜在失效发生的措施;

3. 书面总结上述过程。对设计/过程完善,确保顾客满意。

事前花时间进行综合的FMEA分析,能够容易\低成本地对产品或过程进行修改.减轻事后的危机。减少或消除因修改带来的损失。

(二)发展历史:首次正式应用FMEA技术是60年代中期航天工业的一项革新。

(三)形式:1. 设计的潜在的失效模式及后果分析(DFMEA);

2. 过程的潜在的失效模式及后果分析(PFMEA).

事前花时间很好的进行FMEA分析,能够容易地、低成本的对设计/过程进行修改。从而减轻事后修改的危机。

二.设计FMEA

一.设计FMEA作用:

用以下方法降低产品的失效风险:

1.有助于对设计要求的评估及对设计方案的相互权衡

2.有助于对制造和装配要求的最初设计

3.提高对系统和车辆运行影响的可能

4.对设计试验计划和开发项目提供更多的信息

5.有助于建立一套改进设计和开发试验的优先控制系统

6.为推荐降低风险的措施提供一个公开的讨论形式

7.为将来的分析研究现场情况,评价设计的更改及开发更先进的设计,提供参考。二.概念:

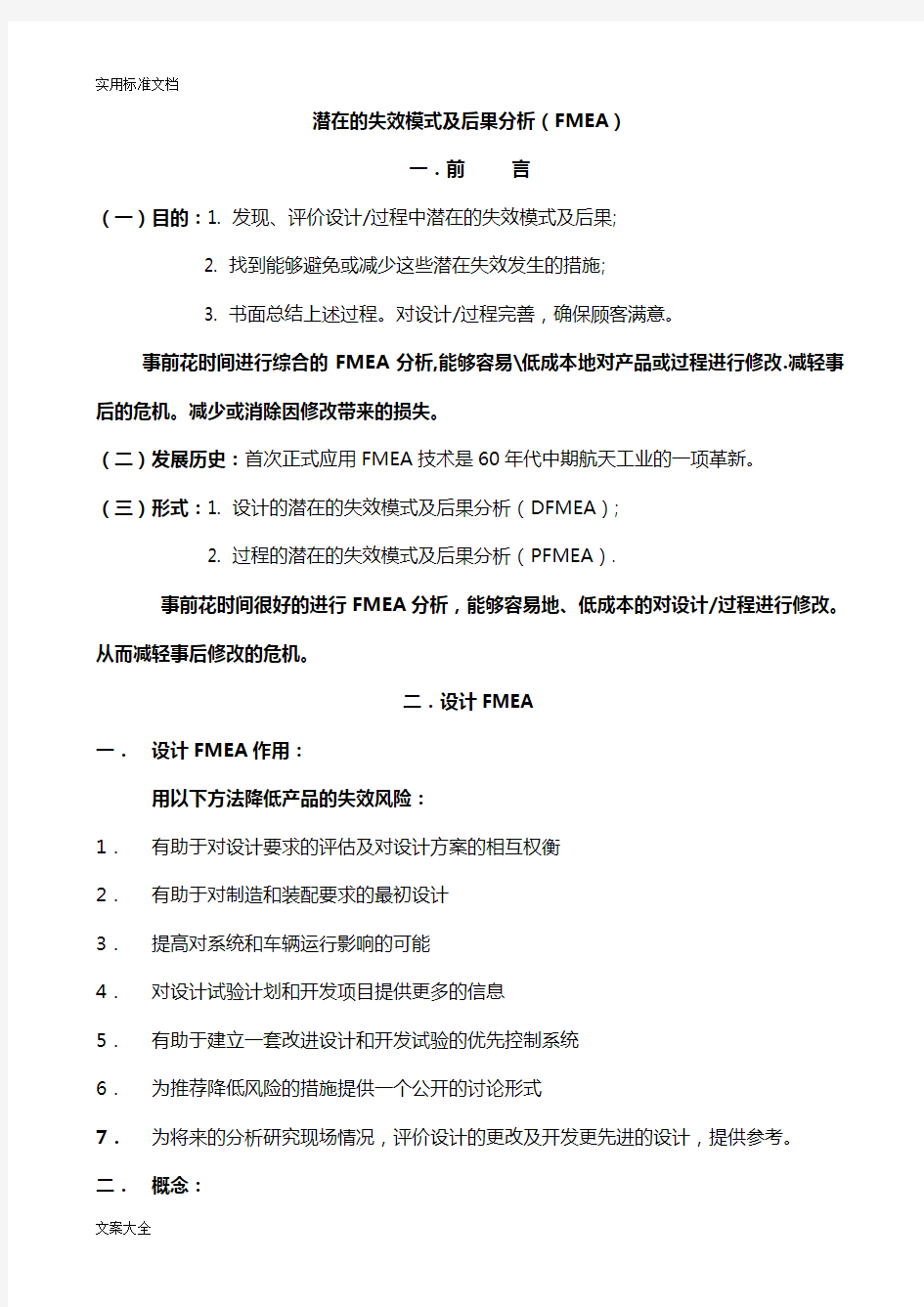

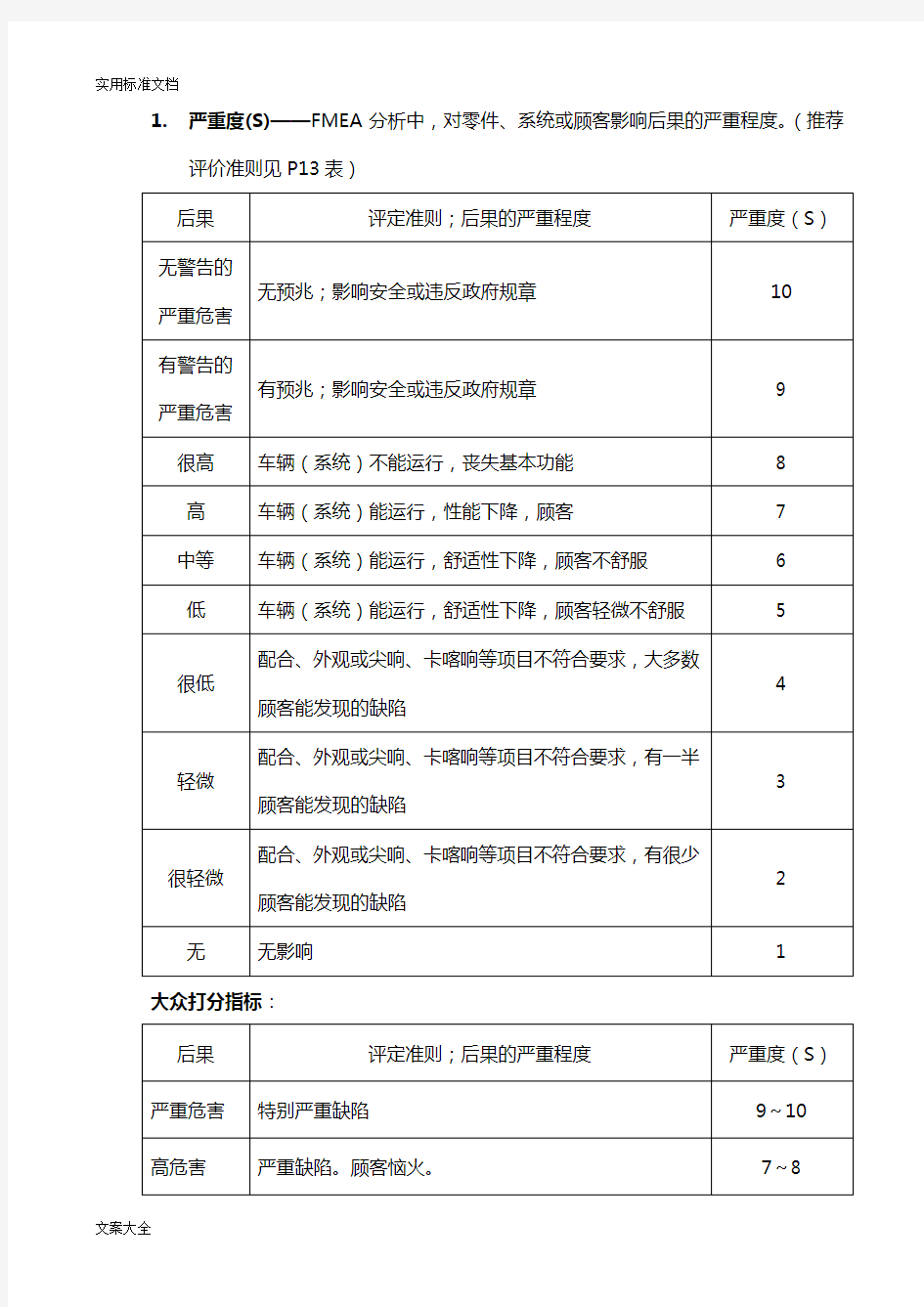

1.严重度(S)——FMEA分析中,对零件、系统或顾客影响后果的严重程度。(推荐

评价准则见P13表)

大众打分指标:

注:1 严重度(S)一般不变

2 严重度(S)= 8以上,无论RPN大小如何。应引起关切。

2.频度(O)——指具体的失效起因/机理发生的频度。

推荐评价准则见P17表

3.不易探测度(D):

推荐评价准则见P19表

4.风险顺序数(RPN)

RPN = S×O×D

RPN = 1 风险几乎没有

RPN = 125 中等风险

RPN = 1000 风险非常严重

三.风险顺序数(RPN)规定

1.一般工厂应规定RPN = 80或100 要制定改进措施。

2.安全件应规定RPN = 60 要制定改进措施。

四.附表说明:

1.FMEA编号: FMEA文件编号,为便于查询.

2.系统、子系统或零部件的名称和编号:

3.设计责任:整车厂(OEM)、部门和小组,还包括供方名称。

4.编制者:工程师的、

5.年型/车型:

6.关键日期:DFMEA——在制造样件以前完成。

7.FMEA日期:(编制)和(修改)FMEA日期

8.核心小组:列表所有参加FMEA人员、部门、、住址…

9.项目/功能:项目的名称和编号。如果一个项目有多种功能,有不同的失效模式,

应把所有的功能都单独列出。

10.设计潜在失效模式:要注意针对设计目标、强度、刚度、试验(振动、破坏、裂

纹、变形、松动、泄漏、粘结、防腐、电路(电器)、氧化、断裂…)、设计工装……

11.“设计潜在失效后果”应根据可能发现或经历的情况描述。(项目小组发挥集体

智慧)

12.严重度(S):见推荐表

13.分级(重要程度):关键、主要、重要、重点…

14.潜在失效的起因/机理:设计薄弱部分的迹象,要尽可能的围广:

典型的失效起因:材料不对、设计寿命估计不当、应力过大、润滑不足、维修保养不够、计算错误…

典型的失效机理:屈服、疲劳、材料不稳定、蠕变、磨损、腐蚀…

15.频度(O):见推荐表。失效频度应考虑:

①维修的经验

②零件变化情况

③用途变化情况

④环境变化情况

16.现行设计控制:列已经用、正在用或相似的设计方法,如:道路试验设计评审、

计算研究、台架/试验室试验、可行性评审、样板试验、使用实验…

17.不易探测度(D):见推荐表。

18.风险顺序数(RPN)

RPN=S×0×D

19.建议措施:对高风险顺序数项目采取措施。一般用减少频度(O)、不易探测度(D)

来减少风险顺序数(RPN)。如要减少严重度必须更改设计。如:

①试验设计

②修改试验计划

③修改设计

④修改材料性能要求

20.责任(对建议措施):部门和个人及完成日期

21.采取措施:具体措施和生效日期

22.纠正后的RPN

五.跟踪:用“检查表”检查DFMEA的结果。

六.几点要求:

①FMEA 只要写作业指导书,不用写程序。

②对部件进行“FMEA框图/环境极限条件”分析(参看附录A)

③设计工程部门工程师应主动地联系所有有关部门的代表。(通过项目小组)

④DFMEA是一个动态文件,随设计的变化而修改,在产品加工图样完成前全

部结束。

⑤DFMEA不是靠过程控制来克服潜在的缺陷,但要考虑过程中能力的限制,

如:

a.必要的拔模(斜度)

b.要求的表面处理

c.装配空间/工具可接近

d.要求的钢材硬度

e.过程能力

三.过程FMEA

一.过程FMEA(PFMEA)

类似DFMEA,但PFMEA注意针对过程目标(工艺、安装、检验、贮存、保护…)、自动控制……。

二.PFMEA作用:

①确定与产品相关的过程潜在失效模式;

②评价失效对顾客的潜在影响

③确定过程试销的原因,确定减少失效发生或找出失效的条件的过程变量;

④编制潜在失效模式分级表,然后建立纠正措施的优选体系

⑤将制造或装配过程的结果编制成文件

三.附表说明:(基本和DFMEA相同)

1.关键日期:PFMEA在正式投产以前完成。

2.潜在失效模式:弯曲、毛刺、转运损坏、断裂、变形、脏污、安装调试不当、接地、开路、短路、工具磨损……。

3.对最终使用顾客的潜在失效后果:噪声、工作不正常、不起作用、不稳定、牵引阻力、外观不良、粗糙、费力、异味、工作减弱、间隙性工作、车辆控制性

减弱……

如果顾客是下一道工序潜在失效后果:无法固紧、无法钻孔/攻丝、无法安装、

无法加工表面、危害操作者、不配合、不连接、不匹配、损坏设备……

4.潜在失效起因/机理:

①扭矩不正确——过大、过小

②焊接不正确——电流、时间、压力不正确

③测量不精确

④热处理不正确——时间、温度有误

⑤浇口/通风不正确

⑥润滑不当或无润滑

⑦零件漏装或错装等

表中应记录具体错误或误操作情况(未装密封垫…)。不应用含糊不请的词语(操作者错误、

机器工作不正常…)

四. 跟踪:用“检查表”检查DFMEA 的结果。

DFMEA 框图/环境极限条件

系统名称: 车型年: FMEA 识别号: 工作环境极限条件:

1. 温度: 2. 湿度: 3. 外部材料:

4. 可燃性(靠近的热源是什么?): 5. 抗腐蚀性: 6. 冲击: 7. 振动: 8. 其他:

字母——零件 数字——连接方法

—— 附着的 /相连的 ——界面,不相连的 ——不属于此FMEA

下述示例是一个关系框图FMEA 小组也可以用其他形式的框图阐明它们分析中考虑的项目。

2

4 1 4

5 5

连接方法:

1. 不连接(滑动配合) 2. 铆接 3. 螺纹连接 4. 卡扣装接 5. 压紧装置

A-1 设计FMEA检查清单

顾客或厂零件号共页第页

制定人:修订日期:

文案大全

A-2 设计信息检查清单

顾客或厂零件号共页第页

文案大全

文案大全

制定人:

修订日期:

A-2 设计信息检查清单

顾客或厂零件号 共 页 第 页

文案大全

制定人:修订日期:

A-2 设计信息检查清单

顾客或厂零件号共页第页

文案大全

制定人:修订日期:文案大全