卫生纸机造纸过程控制

卫生纸机造纸过程控制

陈宇华

(维达纸业(广东)有限公司,新会,529100)

在卫生纸从浆板原料到原纸的造纸过程中,有

些关键的工艺参数必须要控制好,才能生产出质量

合格的原纸。在造纸过程中,

主要分流送部分与抄

纸部分,其中流送部分有碎浆、磨浆、配浆、上浆等内

容,抄纸部分有成形、压榨、干燥、压光、卷取等内容,

其他与之配套有真空、白水、损纸等系统。如何控制

好这些过程中各步骤的关键工艺参数,直接影响到

所生产出来原纸质量的好坏。下面我将根据实际的

工作经验详细讨论对几个造纸过程步骤的控制。

1 碎浆

碎浆过程要控制的主要工艺参数为碎浆的浓度、

时间和抽浆浓度。碎浆的浓度、时间决定浆料的疏解

程度,抽浆浓度是下一步骤磨浆的基本条件。如图1

所示,当碎浆过程开始加水时,把流量计所测量的流

量就开始累加计算,根据“加水量=(浆板重量×浆板

绝干量)/浓度-浆板重量”的公式计算确定碎浆与抽

浆的加水量。当浆板下到开动的碎浆槽里且累加流

量等于碎浆的加水计算量时,关闭加水自动阀,开始

计算碎浆时间,这用定时器或在DCS程序中都可轻

易实现。达到所设定的时间后,打开自动阀加水,直

到累加流量等于抽浆的加水计算量,同时进行抽浆,

这样便可在浆池内得到稳定浓度的浆料。

图1 碎浆过程示意图

2 磨浆

磨浆过程要控制的主要工艺参数有浆料通过

量、磨浆功率与磨浆浓度。因为实时配浆使长短纤

维的用量常常变化较大,同时影响到磨浆机的出口

压力,这就需要改变回流量,控制浆料在磨浆机通过

量,来稳定磨浆机的出口压力。如图2所示,通过流

量计测量出配浆所需的浆流量与回流量,而两者之

和便是浆料在磨浆机通过量。设定浆料通过量,控

制回流阀,让回流量随配所需的浆流量的变化而反

向变化,这样便可得到稳定的浆料通过量。对测量

出的瞬间浓度与浓度设定值的比较,通过PID调节

稀释自动阀来控制磨浆浓度。

图2 磨浆过程示意图

对双盘磨而言,控制磨浆功率即控制它的进刀

深度。如图3所示,以磨浆功率的设定值为中线设

定一个在工艺允许范围内的偏离区,磨浆功率在偏

离区内,不进刀也不退刀;若向上超出偏离区则退

刀,反之向下超出偏离区则进刀。为了保护盘磨,控

制进退刀的电机有快速与慢速两档,又以磨浆功率

的设定值为中线设定一个大于偏离区的区域,磨浆

功率在这个区域内慢速进退刀,反之磨浆功率在区

域外则快速进退刀。这样在所设的浆料通过量与磨

浆功率都稳定的情况下,可得到打浆度符合工艺要

求的良浆。

图3 双盘磨中控制磨浆功率示意图

3 配浆

现在高速卫生纸机的工艺流程都是实时配浆,一般分上层浆料与下层浆料,上层浆料由长纤、短纤配成,短纤居多,使上层纸面手感较滑;下层浆料由长纤、短纤、损纸配成

,长纤与损纸居多,使生产出来的卫生纸有较好的拉力。

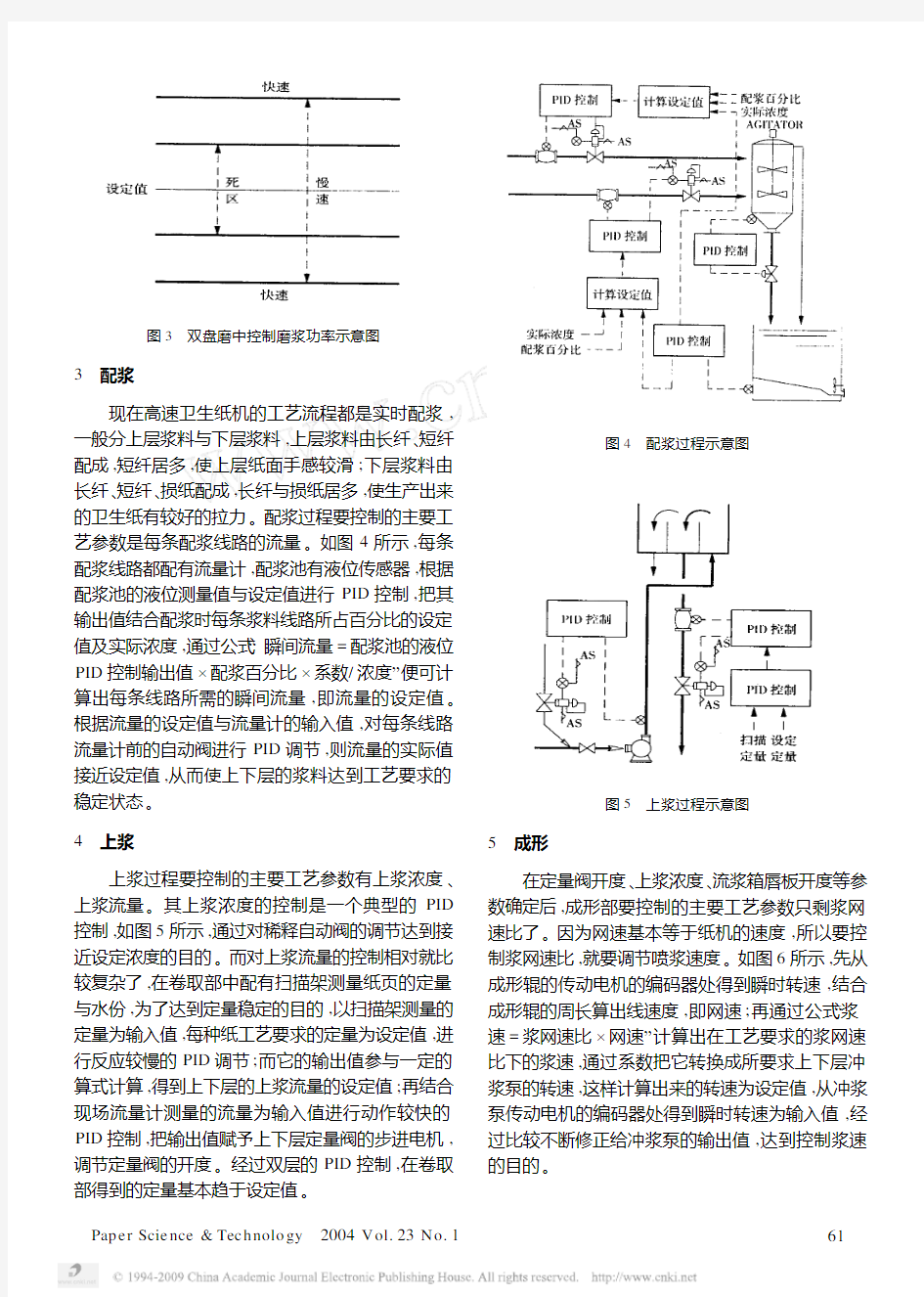

配浆过程要控制的主要工艺参数是每条配浆线路的流量。如图4所示,每条配浆线路都配有流量计,配浆池有液位传感器,根据配浆池的液位测量值与设定值进行PID控制,把其输出值结合配浆时每条浆料线路所占百分比的设定值及实际浓度,通过公式“瞬间流量=配浆池的液位PID控制输出值×配浆百分比×系数/浓度”便可计算出每条线路所需的瞬间流量,即流量的设定值。根据流量的设定值与流量计的输入值,对每条线路流量计前的自动阀进行PID调节,则流量的实际值接近设定值,从而使上下层的浆料达到工艺要求的稳定状态。

4 上浆

上浆过程要控制的主要工艺参数有上浆浓度、上浆流量。其上浆浓度的控制是一个典型的PID 控制,如图5所示,通过对稀释自动阀的调节达到接近设定浓度的目的。而对上浆流量的控制相对就比较复杂了,在卷取部中配有扫描架测量纸页的定量与水份,为了达到定量稳定的目的,以扫描架测量的定量为输入值,每种纸工艺要求的定量为设定值,进行反应较慢的PID调节;而它的输出值参与一定的算式计算,得到上下层的上浆流量的设定值;再结合现场流量计测量的流量为输入值进行动作较快的PID控制,把输出值赋予上下层定量阀的步进电机,调节定量阀的开度。经过双层的PID控制,在卷取部得到的定量基本趋于设定值。

图4 配浆过程示意图

图5 上浆过程示意图

5 成形

在定量阀开度、上浆浓度、流浆箱唇板开度等参数确定后,成形部要控制的主要工艺参数只剩浆网速比了。因为网速基本等于纸机的速度,所以要控制浆网速比,就要调节喷浆速度。如图6所示,先从成形辊的传动电机的编码器处得到瞬时转速,结合成形辊的周长算出线速度,即网速;再通过公式“浆速=浆网速比×网速”计算出在工艺要求的浆网速比下的浆速,通过系数把它转换成所要求上下层冲浆泵的转速,这样计算出来的转速为设定值,从冲浆泵传动电机的编码器处得到瞬时转速为输入值,经过比较不断修正给冲浆泵的输出值,达到控制浆速的目的。

图6 浆网速比调节图

6 压榨

压榨过程要控制的主要工艺参数有压榨辊与烘

缸的压力及烘缸电机、压榨辊电机、成形辊电机这三个传动点的负荷分配。压榨辊与烘缸的接触是靠压缩空气维持的,在压榨辊两边的气囊引出气路安装压力传感器,监测瞬间的气压,并为PID 控制的输入值;以设定的总气压乘以两边设定的百分比,便得到两边气压的设定值;再把输出值送给各自的压力比例调节器,控制气囊的气压。这样便完成了一个PID 控制过程。

烘缸电机、压榨辊电机、成形辊电机的三点传动负荷分配也会影响到纸页的质量,先以烘缸的速度为基准

,根据负荷分配确定压榨辊与成形辊的基本速度;再以压榨辊为基准,经过二次负荷分配确定成形辊的速度。其中涉及复杂计算问题,在这里就不一一详细说明了。7 干燥

干燥系统包括烘缸的蒸气系统和气罩的热风系统。蒸气系统主要是把烘缸均匀加热和排走烘缸内的冷凝水。所以它的主要工艺参数是进缸的蒸气压力及通过烘缸的蒸气流量。如图7所示,控制进缸的蒸气压力是以二次蒸发气的循环热泵为主,补充新蒸气的自动阀为辅。在烘缸的蒸气进口处附近安装压力传感器,所测量的压力作为输入值,结合其设定值进行PID 控制,把输出值乘以2,再把所得的计算值与100比较,取较小的值赋给二次蒸发气的循环热泵的自动阀;同时把所得的计算值减去100,再把它与0比较,取较大的值赋给补充新蒸气的主辅功能。通过烘缸的蒸气流量即二次蒸发气的流量,由再用蒸气与排放蒸气两条气路组成。以烘缸的蒸气出口处附近安装的流量传感器所测量的瞬时流量作为输入值,结合其设定值进行PID 控制,通过上述的同样方法对输出值进行处理后,再送给再用蒸气自动阀与排放蒸气自动阀,做到先调节再用蒸气自动阀,待它的开度达到100%后,再调节排放蒸气自动阀。这样稳定了通过烘缸的蒸气流量,有利于烘缸冷凝水的排出。

图7 干燥系统示意图

图8 气罩的热风系统示意图

气罩的热风系统的主要工艺参数有热风风速与热风温度。如图8所示,热风风速由调节干湿部的

循环风机的转速决定,并通过电流(下转第33页)

明分散效果随着助剂浓度的增加而变好,与ξ电位描述的一样。3 结 论

在玻璃纤维悬浮液中加入一定浓度的助剂后,

可以使玻璃纤维表面的电荷减少,静电效应也减小,而起到良好的分散效果。分散效果可以通过测量悬浮液的ξ电位来具体表示。随着ξ电位的升高,玻璃纤维的分散性变好。这是因为ξ电位的升高意味着纤维表面电荷减少,体系的凝聚性在减小,玻璃纤

维悬浮液分散体系变得稳定。

ξ电位和加入助剂的浓度在一定范围内成正比,但这和助剂的种类、加入

量有关系。

参考文献

[1] 王善员,张汝光等.纤维增强复合材料.中国纺织大学出版社,

1998

[2] White C.F ,Moore G.K.Ceramic and mineral wool fibers in

wet forming processes.Tappi Nonwovens Conference ,1987,67-68

[3] Larry J ,Guffey.Engineering properties of glass fiber wool for

nonwovens applications.A Tappi Press Anthology ,1985-1991[4] 天津大学物理化学教研室.物理化学下册.高等教育出版社,

1993

The E ffect of ξPotential on the Dispersion Properties of G lass Fiber

Huang Yilei Hu Jian Zheng Chisong L ong N i

(State K ey Laboratory of Pulp &Paper Engineering ,S outh China University of Technology ,Guangzhou ,510640)

Abstract :In this experiment ,the stability of glass fibers suspension added with additive was evaluated by the variety of ξpotential.It was proved that when ξpotential increased ,the dispersion performance was improved ,

the glass fibers suspension was stabilized.

K eyw ords :ξpotential ,glass fiber ,dispersion ,additive.(上接第62页)

反馈不断修正其输出值,使它的转速接近设定值。

热风温度是由天然气与空气的比例调节阀的开度控制,在进气罩的热风管上安装温度传感器,测量热风温度并以它为输入值,通过PID 控制输出调节天然气与空气的比例调节阀的开度,使热风温度接近设定值。而热风温度的设定值又是由卷取部处的扫描架所测量的水份决定,测量出的水份为输入值,工艺要求的水份为设定值,通过反应较慢的PID 控制,输出值便是热风温度的设定值。同样有两层PID 控制,水份也在生产过程中得到稳定的控制。8 卷取

卷取过程要控制的主要工艺参数是起皱率。起皱率的大小关系到生产出来的纸的厚薄及皱纹,起皱率的控制主要通过改变抄速差来实现的。如图9所示,设定抄速差后,以烘缸的线速度为基准,计算出卷纸缸的线速度,根据卷纸缸的直径,把线速度转化成转速,送给传动部分的卷纸缸起动控制单元,加上从卷纸缸传动电机的编码器处得到瞬时转速的反馈,对输出信号进行修正,从而使卷纸缸的转速不断接近设定值,达到控制抄速差的目的。

图9 卷取过程示意图

以上是我对卫生纸机造纸过程的几个主要步骤

的工艺关键控制点的控制,结合我的工作经验进行的阐述介绍。其实控制方式是多样的,同一目的,可以通过不同的控制手段来实现,我介绍的控制方式不一定适合别的造纸机,但只要认清控制的目的,在多种控制思路中选取能合适、稳定的达到工艺所要求的参数,就一定能造出好纸来。

HP小型机MP简易使用手册

第二章访问MP 可以通过MP serial port 或者MP LAN port 登陆MP,默认的用户名/口令为:Admin/Admin 登陆过程: ************************************************************************* This is a private system. Do not attempt to login unless you are an authorized user. Any authorized or unauthorized access or use may be monitored and can result in criminal or civil prosecution under applicable law. ************************************************************************* ************************************************************************* Only default users are configured. Use one of the following user/password pairs to login: Admin/Admin Oper/Oper *************************************************************************

工艺流程+控制+方案

一、确定工艺流程:供料—— 圈圆——高频焊接——补涂——烘干 (1) 供料 ① 用机械手将一摞铁皮放置于托盘之上,由带有传感器发射器的机械托盘 带动铁皮上抬运输。 ② 如图1和图2.1所示,将铁皮升高至光电管处(光电管与吸盘为同一高度, 未画出),由带有吸盘的机械手吸起,放置Z 字形轨道进行圈圆。 ③ 如图2.1所示,若铁皮高度低于光电管时,反馈信号。由控制系统控制托 盘继续上移,光电管失去信号后1s ,停止上移。 ④ 如图2.2所示,此时红外测距传感器检测到托盘侧面的信号,反馈至控制系统。此时托盘下降至最低位置,由机械臂将新铁皮装入托盘。 (2) 圈圆 图2.1 托盘工作 图1. 工艺流程图 图2.2 上料

进入“Z”字形轨道将铁皮圈圆。由槽轮带动含吸铁石的轨道吸引前进,送至焊接处。 (3)高频焊接 ①用铜丝辅助对单张圈圆的铁皮进行电阻高 频焊接。 图3 电阻焊 ②如图3,由侧面推杆推桶底进入焊接位置由光电管检测,当进入被圈 圆的铁皮时反馈信号,进行焊接。等到焊接结束,由传送带传 动送至补涂处。 (4)补涂 ①焊接结束后由传送带运输,使用光电管控制,对桶外(内)壁进行补涂。 ②如图4,由光电管检测,当有桶时,反馈信号,喷头喷漆并由毛刷刷平。 图4 补涂 (5)烘干 使用链传动,18L方罐采用回转式的电磁烘干机进行烘干。送入下一阶段进行胀方。 二、控制要求 (1)伺服电机1工作,带动机械手(吸盘)移动到铁皮上方后下降至光电检测器1失去信号(此位置即吸盘与铁皮接触)。 (2)机械手上的气动装置打开,使吸盘吸附铁皮。 (3)机械手运动到滚轮下方(经过一个单张检测仪),气动装置关闭。 (4)机械手吸住铁皮运动至圈圆处,进入“Z”字形轨道

变频器课程设计造纸机同步控制系统设计

目录 1 设计思路、方案选择 (1) 2 控制系统电气原理图 (1) 3 软件设计 (3) 4 程序调试 (3) 4.2 程序调试 (4) 5 力控组态及调试 (4) 5.1 力控组态: (4) 5.2 组态调试: (5) 6 心得体会; (6) 7 参考文献 (6) 8 附录1、程序清单 (7) 9 附录2、变频器参数 (15)

1 设计思路、方案选择 设计四台电机构成的变频调速同步控制系统:四台电机速度可以同步升降,也可以微调,1#电机微调其他电机同步微调,2#电机微调1#不同步微调,其他电机须同步微调,3#电机微调1#和2#不同步微调,4#电机同步微调,4#电机微调,其他电机均不同步微调。 采用西门子S7-200PLC和MM440变频器。每台电机设有启动/停止按钮和速度微升/微降按钮。每台电机设有单机/同步选择开关。采用力控组态软件进行远程控制 2 控制系统电气原理图 图2-1变频器主电路

图2-2 PLC硬件电路

图2-3 I/O地址分配 3 软件设计 控制系统的软件设计基于以下原则: 1.程序模块化、结构化设计、其中负荷分配、速度增减、初始化、紧纸、速比计算、校验、数据发送、接收等功能由子程序完成,这样结构程序较为简洁。 2.程序采用循环扫描的方式对传动点进行处理,简化程序,提高程序执行效率。 3.采用中断子程序进行数据的发送、接收;确保数据准确快速的传输。 4.必要的软件保护措施,以免造成重大机械损害。该程序通用性强,可移植性好,使用不同的变频器时,只需要进行相应协议的格式定义,即对数据发送、接收、校验程序作相应修改即可满足纸机运行的需要。 4 程序调试 4.1 程序设计 1.在编写程序时,我们分别为就地控制和远程控制设置了启停,同步增减,微调增减的开关量控制,并为其分配了I/O地址

造纸机水针移动控制系统设计

造纸机水针移动控制系统设计 一种造纸机水针移动的自动控制系统,包括水针架、PLC控制器、MCS、水针、行程开关,水针架上设有轴向移动的水针、行程开关,水针架一端设有与水泵连接的水管。实际应用证明,本系统对减少操作周期,减少引纸、断纸处理的操作时间,减少损纸,提升生产效率起到了积极有效的作用。 目前,市场上常用的纸机引纸水针的操作和控制主要有两种方法: ⑴全手动摇轮操作的水针; ⑵电机驱动的水针。全手动摇轮操作的水针由人工操作引纸、纸张全幅放宽,该方法对操作人员存在安全隐患; 电机驱动的水针存在的缺点有: 造纸机在引纸和断纸时,受人工传递延后和操作人员操作反应速度快慢的影响; 造纸机的幅宽受接近开关的限制,且接近开关调整位置过程繁琐; 造纸机水针头受移动惯性和连接设备的影响而导致反应时间过长,引纸定位和全幅定位时,水针移动位置误差大。 因此,设计一种造纸机水针移动的自动控制系统用以减少操作周期,减少引纸、断纸处理的操作时间,减少损纸,提升生产效率,节约能耗是非常重必要的。 1、水针移动控制系统功能分解 造纸机特别是高速纸机或特种纸机的生产过程中,在引纸和断纸处理时,存在损纸多、纸机运转负荷大、引纸和断纸处理时间长等。为了克服这些缺点,设计了一种造纸机水针移动的自动控制系统。 造纸机水针移动控制系统的组成 造纸机水针移动控制系统,包括水针架、PLC控制器、MCS、水针、行程开关,水针架上设有轴向移动的水针、行程开关,水针架一端设有与水泵连接的水管,PLC控制器通过位置测量编码器控制水针移动。MCS辅助PLC控制器控制水针移动,MCS将位置测量编码器的数据实时反馈给PLC控制器,使得水针的移动速度、位置,始终处于预设的设置中。 水针上设有变频器。通过改变变频器上的频率,改变水针的移动速度。MCS与水针架上的现场操作挂箱连接,MCS表面设置有显示操作屏。显示操作屏设置在现场操作挂箱上,方便人们输入数据给MCS。 位置测量编码器为光电编码器。光电编码器每转都够发出4096个脉冲信号。 行程开关有两个:水针架的左侧有一个行程开关,右侧有一个行程开关。行程开关因不与PLC控制器连接,提高了PLC控制器的寿命。 2、水针移动控制系统设计 水针稳定运行的关键点在于不同的位置采取不同的速度策略。通过改变变频器的输出频率,改变水针的移动速度。在确定水针位置的0mm位置后,引纸的宽度设定为100mm到

生产工艺流程控制的规程

生产工艺流程控制的规程(草稿) 一、目的 为加强企业的生产工艺流程控制,全面提升产品的制作质量,降低生产成本,各相关部门和人员按照优化5M1E(注1)的原则进行生产活动,增强企业的竞争力,特制订本规程。 ——注1:5M1E分别是英文-人员、机器、材料、方法、测量和环境的单词首位字母。 二、使用范围 本集团下属各公司的应依据本规程来制订、执改进行、生产工艺流程、对其结果进行考核、奖惩,除另有规定外,均以本规程执行; 三、规程的内容: 1、工艺流程涉及的部门(体系化) 工艺流程涉及的部门有:各公司的技术部、生产部、质检部、和集团采购部。 2、管理责任(制度化) (1)各公司技术部责任 a,制定合理的工艺流程文件 各公司的技术部依据产品任务单,制定生产工艺流程的文件,工艺流程文件的主要是以下三种类: ——工艺过程卡片;

——工序卡片; ——操作说明书; 工艺流程的卡片和操作说明书中应包含:图纸(加工的工件图纸以及关键步骤和重要环节都有图纸说明)、加工工序、加工方法及对环境的要求、检验及方法、产品的包装、工时定额、材料和物耗定额、使用的设备和工装、加工工具、对特殊工件的吊装位置及方法、包装方法、加工的起始时间、责任者的签名等,总之应当是实际工作中涉及的工序和各个工序中要点(5M1E)都要简约地反映在流程中;——注2:工时定额和物耗定额:在实际中灵活应用和执行,对于首件和单件生产可以是定性管理;对于3-5件的小批量生产应当是首件完成后,对出其余件进行的半定量管理,就是给个范围值;对于成熟的大批量生产件应当是定量管理,就是应当给出固定的定额;——注3:可以有空项,按实际生产中需要的项目编写,应当简要全面部不应当有漏项;各个公司在制定工艺流程时,可以是表格式、卡片式、文字表述式,只要能在实际生产中,对生产的产品有以下作用即可--加工的指导、检验指导、记录完整(可以追溯产品的加工历史);b,根据生产出现的问题,可以用工艺流程附加单的形式进行补充及修改,必要时废除老工艺,重新制定新工艺; c,会同质检部门处理质量异常问题。 (2)各公司生产部责任

造纸机成形装置

造纸机成形装置 1网部的作用: 1成型—获得组织良好的湿纸幅。 2脱水—把已形成的纸幅脱水到一定干度(脱除95%以上的水分)。2网部的特点: 1是纸机最重要的部分,影响着产量和质量; 2是纸机最复杂的部分; 3投资、动力消耗和维修费用高。 3网部的类型:长网成型器、园网成型器、夹网成型器、复合成型器、高浓成型装置和干法成型装置。 第二节长网成型装置 1长网部的组成: 1典型网案:它是由一条无端的成型网套在包括胸辊和真空伏辊的网案上,成型网的工作面由安装在网案上的成形板、沟纹案辊、案辊、脱水板、湿吸箱、真空吸水箱等脱水元件架托,并由装设在网案下的导网辊、校正辊与紧辊等将网紧,由真空伏辊和驱网辊带动回转。 有时为了提高纸页的匀度,或水印要求,在网案上还设有整饰辊。还配有网案台架、白水盘、喷水系统、换网装置等。 2高速纸机网案:不用沟纹案辊、案辊和整饰辊。 3低速纸机网案:为了改善湿纸页的均匀度和减少纸纵横拉力差异,在纸机的网案、胸辊端设置摇振装置,使网案以适当的频率与振幅作

横向水平摆动,促进浆层中纤维相互交错,避免单向顺流排列,从而使纸页成形符合工艺要求。 2胸辊: 2.1作用:一是承托成型网,而是脱水。 2.2要求:胸辊是铜网的换向辊,因此要求胸辊有良好的刚度,并对铜网有较大的曲率半径。 2.3结构:管辊,用无缝钢管或钢板卷成,表面度铜或包硬橡胶。两端热装铸铁闷头和钢制轴头,轴上装有滚动轴承,轴承座应有良好的防水密封装置。胸辊应根据需要进行动平衡或静平衡校验。 2.4清洗:网案紧贴胸辊辊面装有刮刀(刀片用木制或塑料制成),用来刮除粘附在辊面的细纤维,刮刀应沿轴向作一围的往复移动,同时装设喷水管冲洗辊体表面。 2.5机架:安装伏辊的横梁绞支在大梁的断头,可以上下摆动,以适应换网要求。起落装置有齿条式和卷扬机式。 3成形板: 3.1成形板的作用: 1控制脱水:浆料上网后便立刻大量脱水是极不利于纸幅的成形的。它会使纤维竖起来,影响成纸的强度;会造成大量细小纤维漏失,引起纸两面性能不同,还使初期沉积的纤维过紧,影响浆料进一步成形和脱水; 2支撑成型网:有助于消除浆料初上网时的跳动现象,改善纸页的成型。如果没有成形板,甚至会在胸辊处造成铜网下陷,发生网面上的

生产工艺流程及控制

第五章. 生产工艺流程及控制 本设计中的各个参数及控制参考特雷卡电缆有限公司技术部有关技术文件,相关标准和生产实践总结. 一.拉制 此电缆所用圆铜杆有两种规格PE线芯用TR2.58mm和主线芯及N线芯用TR2.25mm,均在十三模大拉机LHD3/13上生产. a: TR2.58mm 原材料用的为TR8.0mm的软铜杆,其拉制配模为: 8.0, 7.00, 6.04, 5.26, 4.62, 4.08, 3.63, 3.22, 2.86, 2.60 偏差为±0.03 mm.之所以最后一道模具的标称值比实际生产值大0.02mm,是因为在拉制退火过程中由于张力的存在会引起一定的缩径,只要控制好收线张力就行了.生产中的各个主要参数可设定如下: 退火电压: 44V 收线速度: 8m/s 收线张力: 0.25MPa 退火蒸汽保护: 0.1~0.6MPa 收线装置: 收线盘: PN500 收线框: Φ800×Φ500×1250 建议使用PN500的收线盘,为了以后的绞丝生产. b: TR2.25mm 进线直径为Φ8.0软铜杆,配模值为: 8.0, 6.70, 5.71, 4.88, 4.21, 3.66, 3.21, 2.81, 2.57, 2.27

其它参数和控制如下: 退火电压: 45V 收线速度: 8m/s 收线张力: 0.25MPa 退火蒸汽保护: 0.1~0.6MPa 同上建议使用PN500的收线盘,为了后道工序. 在断线或铜杆首尾焊接时要保证接头处焊接牢固,以免生产中断线给生产带来不便,降低生产率(两铜杆要融化均匀,无杂质,然后加热重新结晶后表面处理平整方可生产). 生产中常见的质量问题的原因及处理方法如下:

造纸机传动控制系统设计应用

书山有路勤为径;学海无涯苦作舟 造纸机传动控制系统设计应用 随着工业自动化的不断发展,工厂业主对生产效率和产品质量要求的 不断提高,分别对每台电机进行单独控制在某些场合已经不能满足生产工 艺的要求,而需要同时对多台电机进行控制,让其更好地协调运行,因此 多电机同步传动控制应运而生。最早的同步控制方法有模拟放大器同步控 制和电动式连锁同步控制等方式,前者有抗干扰差和漂移等缺陷,而后者 有调整不方便和体积庞大等不足。从90年代中期国外现场总线技术开始 进入工业化实用阶段,采用现场总线通讯方式的多电机同步控制系统开始 广泛应用。在纸机传动系统中,随着车速的提高和生产工艺的要求,也逐 步地引进多电机同步控制方法,现代纸机的多分部传动系统采用现场总线 通讯同步控制的已经占到了90%以上。 现场总线种类很多, 但由于大多交直流传动装置可以采用Profibus(Process Field Bus)现场总线通讯,所以PROFIBUS现场总 线在传动控制领域占有较大的市场份额,并且在逐年地增加。另外PROFIBUS总线标准包括3个方面的内容:FMS、DP、PA,可以适用于不同的应用领域。PROFIBUS现场总线技术就是实现现场级设备数字化的工业现 场层网络通信技术,它具有较强的现场信息集成能力,可靠性好,维护性 好,且总线协议是开放的。这样,如果给现场设备接入具有现场总线网络 功能的接口,不仅可以利用现场总线网络来管理分布的设备,还可以克服 目前普通控制方式的缺点。 1 造纸机控制系统介绍 本系统为造纸车间传动控制系统,系统采用PC机作为上位机,PLC 作为中心控制器,并由ABB公司的ACS600变频器通过PROFIBUS-DP通讯 专注下一代成长,为了孩子

1807中文说明书简易操作手册

1807中文说明书简易操作手册 1:在主机安装完毕后,按住(PWR)键三秒开机,完成后,在显示VFO(430.000)的情况下可以进行你需要的任何一项操作。 2:设置手动自动下差:在显示VFO的模式下按住(MHZ SET)键三秒进入主菜单,旋动(DIAL)旋纽到第四项菜单(ARS),轻按(MHZ SET)键进入第四项主菜单选择开关手动自动下差(ON/OFF),设置完毕后轻按(MHZ SET)键退出菜单。 3:设置差频:在显示VFO模式下按住(MHZ SET)键三秒进入主菜单,旋动(DIAL)旋纽到第43项(RPT)菜单,轻按(MHZ SET)键进入此项菜单设置上下差频(-RPT,+RPT,OFF) 4:设置差频数值:在显示VFO模式下按住(MHZ SET)键三秒进入主菜单,旋动(DIAL)旋纽到第46项(SHIFL)菜单,轻按(MHZ SET)键进入此项菜单后(7.6MHZ)设置差频值,机器默认数值为7.6MHZ,旋动(DIAL)旋纽设置你需要的差频值,设置完毕后轻按(MHZ SET)键推出主菜单。 5:设置亚音编码:在显示VFO模式下按住(MHZ SET)键三秒进入主菜单,旋动(DIAL)旋纽到第49项(SQLTYP)菜单,轻按(MHZ SET)键进入此项菜单设置你需要的编码,一般选择(TONE)编码(TONE/TSQL/DCS/RVTN/OFF) 6:设置亚音数值:在显示VFO模式下按住(MHZ SET)键三秒进入主菜单,旋动(DIAL)旋纽到第52项()菜单,轻按(MHZ SET)键进入此项菜单后(100MHZ)设置亚音,旋动(DIAL)旋纽进行设置你需要的亚音值。 7:储存频道:在显示VFO的模式下,用手咪输入你想要的频点,然后按住(MW D/MR)键,直至屏幕右下角出现数字(0),如果此数字一直在闪烁,表示此频道为空,然后旋动(DIAL)纽选择频道号码,选定后轻按(MW D/RW)键,完成频道存储。 8:频道模式与频率模式的转换:按(MW D/MR)可以进行转换。 9:发射功率调节:轻按(A/N LOW)键,发射功率分别是LOW1(5W),LOW2(10W),LOW3(25W),LOW4(50W)之间顺序转换。 10:机器复位操作:同时按住(REW)(LOW)(D/MR)键,开机,然后按(D/RW)键,机器将恢复到出厂的设置。 11:自动关机设置:在显示VFO的模式下按住(MHZ SET)键三秒进入主菜单,旋动(DIAL)旋纽到第1项(APO)菜单,轻按(MHZ SET)键进入第一项主菜单选择(30MIN,1H,3H,5H,8H)关机时间。 2:屏幕亮度调节:在显示VFO的模式下按住(MHZ SET)键三秒进入主菜单,旋动(DIAL)旋纽到第16项(DIMMER)菜单,轻按(MHZ SET)键进入主菜单选择(OFF,1-10)屏幕亮度。然后轻按(MHZ SET)退出菜单。 13:键盘锁定:在显示VFO的模式下按住(MHZ SET)键三秒进入主菜单,旋动(DIAL)旋

造纸机电气控制系统方案

造纸机电气控制系统方案 2012年02月28日10:39 来源:本站整理作者:秩名我要评论(0) 引言 本文所设计的纸传动控制系统为应用美国AB变频器和西门子PLC所组成的控制网络来完成造纸机电气控制系统设计的;其电气传动控制系统是基于S7-300 PLC三级控制的交流变频调速控制系统。 1 、纸机对电气传动控制系统的要求 该造纸机的系统结构总图如图1所示。 图1 系统结构总图 该纸机正常运行对电气传动控制系统的要求基本有以下几点。 1.1纸机传动系统要有一定的稳速精度和快速动态响应。其中稳态精度±0.02-- 0.01%,动态精度0.1%-- 0.05%; 1.2工作速度要有较宽、均匀的调节范围,适应生产不同品种、定量的需要。调节范围为I=1:10之间; 1.3各传动分部间速比稳定、可调。为了使纸机可以生产良好的纸页和提高纸机正常工作时间,纸机各分部的速度必须是稳定、可调的。各分部的调速范围为±8~10%; 1.4 爬行速度。为方便检查、清洗聚酯网、压榨毛毯、以及检查各分部的运行情况,各分部应具有15~30米/分可调的爬行速度。但这样低速运转时间不宜过长,以减少无效的运行和机械磨损;

1.5 具有刚性或柔性连接的传动分部间,在维持速度链关系基础上,还须具有负荷动态调整的功能,以免造成由于负荷动态转移而引起有的分部因过载而过流,有的分部因轻载而过压; 1.6 各分部具有微升、微降功能,必要的显示功能,如线速度、电流、运行、故障信号等。相关联的分部具有单动、联动功能; 1.7 纸机传动控制系统,应具有良好接口能力,可与QCS控制、蒸汽控制等子系统上联上位工控机及工厂管理级计算机; 2 、纸机控制系统结构 我们的选型原则是:优化设计,程序通用化,界面美观化,使整个控制系统稳定性好、可靠性高、鲁棒性强。 纸机控制系统结构图如图2所示。该控制系统采用交流变频分部传动控制,三级控制方式。第一级为驱动级,变频器采用AB公司系列变频器,由闭环控制编码器反馈板,组成闭环控制系统。第二级为PLC控制系统,采用西门子S7-300 PLC , S7-300与变频器组成Modbus 总线控制网络,通讯速率可达19.2Kbit/s,并完成自动卷取及辅助部分的机电一体化功能;第三级为上位控制系统,采用DELL公司工控机,用于纸机传动系统状态监控,实现整个纸机自动控制。并可通过工业以太网与QCS系统、DCS系统、厂级管理级等联网,可实现纸机控制系统优化控制。 图2 控制系统结构图 3、纸机电气传动控制系统的设计 3.1 系统硬件选型

IBM P750小型机日常维护手册

IBM P750小型机 日常维护手册 一、服务器硬件运行状态检查 1.当服务器处于启动和正常工作状态时,其前面板上的状态灯(与电源灯并排)和各硬盘的状态灯(一排 小灯,与各硬盘位置一一对应)应显示为绿色。 2.当服务器的状态灯出现橙黄色时,说明有硬件告警,此时要检查服务器的电源、接线、硬盘等。如果有 硬件故障则需要立即进行更换和更正,如果查不出具体问题,则需要联系相关专家进一步诊断。 3.当硬盘工作正常时,与各硬盘对应的硬盘灯会呈绿色,如无读写,则绿灯一直亮,如该硬盘有读写操作, 则绿灯会不规则闪烁,当硬盘损坏时,则硬盘状态灯将熄灭,或者呈闪烁状态:以1~3秒的频率有规律地、不停地闪烁。 如果发现有服务器硬件状态灯不正常的情况,请及时联系我公司工程师,以便及时进行诊断并解决故障。 二、HMC(硬件管理平台)管理与操作 HMC的两种访问途径: 1、在机房直接通过显示器和键盘进行管理维护等相关操作 2、通过web远程访问,登录HMCweb管理界面,访问地址为:https://

1、登录HMC 1.1 浏览器访问连接HMC后,首页界面如下图所示。 1.2 点击下图所示链接,进入HMC验证登录界面。 1.3 输入用户名与口令,登录HMC。 用户名:hscroot 口令:

1.4 成功登录到HMC管理界面如下图所示。 2、注销HMC 在HMC console右上角有(hscroot|help|log off)链接,单击log off,会出现如下图所示注销界面:

选择Log off,系统返回到HMC初始登录界面状态。 3、重启HMC 左边导航栏中选择→HMC Management→shut down or Restart,如下图所示,对HMC进行正常重启及关机操作。 请谨慎对HMC进行关机和重启操作!

生产工艺管理控制程序—范文

生产工艺管理控制程序—范文 1 目的对生产工艺过程实施控制和管理,确保编制的工艺规程正确,符合设计要求,并能有效的指导生产。 2 范围 本程序文件规定了工艺管理控制程序和要求。本文件适用于公司内供和外销产品的工艺控制。 3 术语和定义 关键过程:对形成产品质量起决定作用的过程。特殊过程:对形成的产品是否合格不易或不能经济地进行验证的过程。首件鉴定:对试生产的第一件零件进行全面的过程和成品检查,以确定生产条件是否能保证生产出符合设计要求的产品。 定型:是对新产品(含改型、革新、测绘、仿制或功能仿制产品)进行全面评定,确认其达到规定的技术要求,并按规定办理手续。定型主要指公司生产定型。 生产定型:是对批量生产进行全面考核,以确认其达到批量生产的标准。

4 管理职能 技术质量部门:负责制定工艺管理规章制度,并组织贯彻实施与检查。 负责工艺策划,编制工艺总方案及工艺标准化综合要求;负责关键件、重要件的控制策划,并编制控制计划。负责生产单位的工艺文件、材料定额的编制、产品图样工艺性审查及工艺管理工作。 负责组织生产定型工作,负责工艺纪律监督检查。负责编制技术改造规划、工艺布置、生产面积及设备的调配、外购设备的选型论证等技术改造工作。 解决现场生产技术问题,对产品故障进行分析、处理。负责新工艺、新材料、新技术的推广应用工作。负责生产设备的综合管理工作。 负责督促和检查使用单位执行有关设备管理标准和规程的情况,保证设备处于完好状态,满足工艺要求。 负责对生产工作环境进行监测和控制。负责理化检测工作。 负责按工艺规程和产品设计文件实施工序检测、验收产品,并对生产现场工艺纪律执行情况进行监督。 负责对工装、量具的设计工作。 生产部门负责按工艺规程要求组织生产、工艺装备的准备工作;负责生 产 工艺文件的贯彻,工艺纪律的执行,工艺装备的制造、使用、管 理工作。 综合管理部门负责人力资源的合理配置、接口职责、权限的分配和协调。 负责对产品质量有直接影响的人员进行岗位技能培训、考核。工作程

造纸机传动工艺要求和变频器选择与参数设置

造纸机传动工艺要求和变频器选择与参数设置造纸机有多种形式,不同的生产品种要求有不同的形式,对于分部传动控制系统可以有多种选择。本章重点讨论纸机各个部位对传动的不同工艺要求,在此基础上选择不同的控制方法,用于选择对应的传动系统。 3.1造纸机的传动要求和传动形式 造纸机传动装置的形式应按造纸机的生产品种、产量和质量等来选择。大型高速造纸机的主要传动点分别为:真空伏辊、驱网辊、导网辊、真空吸移辊、毛毯压榨、传递压榨、 烘缸、压光机和卷纸机等。由于造纸机的压榨部和烘干部的组数、机内配置情况等的不同,其传动点总数达14~20个或更多,中,低速造纸机的传动点一般的相对较少一些。有的纸机机内配置有涂布机、软压光机, 其传动点总数多达45个以上。 3.1.1造纸机传动的要求 任何配制的造纸机对于传动系统都有如下的要求: 1、工作速度的调节:为了使造纸机有较大的产品和原料的适应性,造纸机传动应能保证在较大的范围内均匀的调节速度。这是由于生产的纸种和定量的不同,需要改变纸机的车速。又由于具体生产条件如打浆度、浆料配比与种类等的变化会影响浆料在网上的脱水速度和烘缸单位面积的产量。因此,即使生产同一种纸,也常常需在10%~15%的范围内调节车速。 在专用造纸机(例如新闻纸机)上调速范围I=1:2.5或I=1:2。在生产印刷及书写用纸的造纸机上,I=1:5。而在生产工业用纸及高级纸的造纸机上,I=1:8及I=1:10。 2、维持车速稳定:纸机的速度往往由于电源的电压、频率以及纸机负荷等因素的变化而发生变动。为了稳定纸的定量和减少纸幅断头,要求纸机采用稳速装置。 稳速精度决定于纸的定量的偏差和纸幅不发生断头。速度偏差最大允许值,对包装纸为±2~3%,对中等质量的纸为±1~2%,对印刷纸为±0.5~1%。 顺便指出,要很准确的调节上网的浆料量是比较困难的,因此在生产规定定量的纸种时,往往用稍稍调节纸机车速的方法来控制纸的实际定量使之符合要求。 3、各分部间速比的调整:纸幅在网部和压榨部时,其纵向伸长横向收缩,而在烘干部时,两向都收缩。因此纸机各分部的线速度稍有差异。 造纸机上所生产的纸种、其浆料配比、定量以及车速、有关的生产工艺等都与分部之间的纸幅无承托引段的张力有关。因此,造纸机各相邻分部间应有适当的速差来形成适当的纸

造纸设备包括哪些及造纸机结构

造纸设备整体大致都是三大部分:制浆设备、造纸设备和复卷(或是切纸)设备。制浆设备又有打浆机、除渣设备、洗浆设备、辅料设备;造纸设备又有网部设备、压榨设备、烘缸设备、压光设备、卷取设备;复卷设备就是复卷机和称重喷字打包设备。 造纸机纸张抄造的联合装备。主要由网、压榨、干燥等部分构成。网部分为圆网和长网两种。压榨部是由压榨辊和造纸毛布等组成。干燥部是由一个或几个烘缸组成。某些长网机还会装备机械压光机,用来提高纸的平滑度和紧度等。造纸机的类型有很多,如制造单面光纸张的单烘缸造纸机(又称杨克式造纸机)、制造一般纸张的长网多烘缸造纸机、制造打字纸和卷烟纸等的薄页造纸机、制造纸板的纸板机等。 根据造纸工艺的需要,造纸机结构的形式多样,一般均由流送、成形、压榨、烘干、整饰、卷取及传动等部件和辅助系统等一些配套设备组成。 成形部 由流浆箱、胸辊、成形网、吸水箱和伏辊等组成。流浆箱布浆器会将流送系统送来的成浆均匀地喷送到成形网上,浆速与网速要相匹配。控制浆速和

控制网速是选用流浆箱箱型的主要因素。全封闭水力式流浆箱是以调节冲浆泵的送浆压力来调整浆速,它适用于高速造纸机;气垫式流浆箱是由调节气垫压力来调速,而开敞式高位流浆箱则是以调整箱内浆位高度来调速,适用于中速造纸机;开敞式隔仓流浆箱则适用于低速造纸机。成形网是无端环状网,在胸辊和伏辊之间,形成一个水平的或是略带倾斜度的平直网面,作为纸浆脱水工作段,习惯称它为网案,因而称为长网。若是将无端成形网置于圆形网笼上,成为弧形的脱水成形的工作段,称为圆网。若用钻有孔眼的钢制网鼓,从轴端抽吸真空,用来加速成形网网面上的纸浆脱水则称为真空圆网或真空成形网。因为这些成形器采用了不同形式的脱水元件,从而使网上的纸浆加速脱水。元件分有静止、转动和两者都有等 3类。静止元件是像脱水板、弧面真空箱等,转动元件如案辊、真空成形辊等。除用单一形式成形器组成长网造纸机、圆网造纸机、夹网造纸机外,还有用多长网、多圆网、多夹网和多种形式长圆网混合式成形器组合的成形部。 压榨部 对成形后的湿纸页用加压的方式进一步脱水。它由辊面硬和软的两个辊子组成,如石辊和胶辊相配组成了一组压榨。压榨部是由同形式或不同形式的

工艺过程控制方案

工艺过程控制方案 1. 目的 施工方案的编制必须按有关法规、标准、技术文件、准则和其它专门要求进行编制,并由合格人员使用已批准的程序和合格的设备来进行控制和施工,达到工程师和业主满意。 2. 范围 适用于本工程各种工序的施工工艺。 3. 编制计划与准备 工程施工方案由工程部下的技术组负责编制。技术组负责人要指定具有中级职称以上人员分别为方案编制的负责人、编写人和验证人,并规定其责任、内容和进度。编制负责人负责编写“方案编制计划”,收集编制资料和文件,组织图纸会审,同业主或其他部门进行接口管理,并作好记录、存档。 方案编制: 编制人按“方案编制计划”的有关要求进行工作,编写时要准确理解业主的要求和条件,正确采用标准、规范和计划公式。方案编制结果先由编制人自检,随后交负责人审核,图纸按现行标准绘制后,再交总工程师或工程部负责人审核、归档。总工程师组织有关部门和专业人员进行方案编制评审,以保证:满足工程设计要求;写明使用条件;符合有关法规的要求;按合同及法规要求,方案编制结果必须报监理工程师和有关方面批准。批准后的编制结果,按总工程师批示,根据文件管理程序,做好发放、登记手续。 方案编制验证: 方案验证人员,由技术组负责人决定,对“计算方法、选用参数是否正确,编制结果、图表绘制有否错漏进行验证。制定模拟试验方案,以验证施工方案正确性。所有验证工作均做记录,由编制负责人签收归档。 方案变更:

如有下列的情况,方案应变更:较大的设计变更;施工条件发生大的变化。由方案编制人负责方案变更原始资料的整理,按编制负责人的指标,重新进行变更方案,并作好记录和标记。技术组负责方案变更文件的鉴定工作,及时进行重新编制、审核、批准工作,以保证把方案变更文件管理程序及时送给有关部门和人员。

生产过程质量控制86608

。 生产过程的质量控制是质量环的重要组成部分,是稳定提高产品质量的关键环节,是企业建立质量体系的基础。生产过程中的质量控制是指在生产过程中为确保产品质量而进行的各种活动,尤其以工序过程质量控制更为重要。工序是产品、零部件制造过程的基本环节,是企业质量管理工作在制造现场的综合反映。工序状态的优劣决定了产品质量的好坏,工序质量的稳定涉及到人、机、料、法、环、测等因素特别是主导因素发生的变化,将直接影响产品质量的稳定和提高。产品质量的稳定提高取决于工序质量的稳定提高,如果工序发生异常能迅速消除,保持工序的稳定,就能不断提高制造质量,实现制造质量控制的计划预定的目标值。在生产过程中,产品质量波动是必然的,如果生产的过程失控,将会带来重大损失,产品设计或工艺准备的质量缺陷,可以通过样机鉴定来发现并加以纠正。但是,在产品图样和工艺文件正确无误的情况下,生产过程中仍然可能产出不合格品,甚至产生成批报废。从现场质量管理角度来看,制造过程质量控制就是强化生产过程质量保证措施,全面提高操作者、机器设备、原材料、工艺手段、计量和检测手段、生产环境等六大因素的质量与水平,工序的过程就是这六大因素在特定条件下相互结合、相互作用的过程,为了做好工序过程的控制,应采取如下措施: 1、明确制造过程质量控制是确保产品质量的基本途径。在制造过程中,影响产品质量的因素很多,主要有人、机、料、法、环、测,即构成工序能力的六大因素。其中,人是最主要的因素,起着决定全局

的作用,所以要提高操作者的质量意识和操作技能,培养谨慎的工作作风。同时还要加强设备维护保养,定期检查设备的关键精度,严格检验制度,合理规定检验频次,严肃工艺纪律,检查和督促执行

生产工艺管理控制程序

生产工艺管理控制程序 1. 目的 建立与生产相适应的生产工艺管理制度,确保生产条件(人员、环境、设备、物料等)满足化妆品的生 产质量要求。特制订本程序。 2. 适用范围 适应于各车间生产工序的工艺参数、材料、设备、人员和测试方法等所有影响产品质量的生产阶段。 3. 职责 3.1 计划:负责制订《生产计划》负责生产过程中的综合调度。 3.2 生产部:负责生产动力设施及时供给合格的水、蒸压缩空气、空气、电力等资源;编制设备的操作规 程,设备维护保养; 负责按生产指令单,在规定的工艺要求和质量要求下,组织安排生产,并对生产过程进行控 制。 3.3仓库:负责按照生产派工单所开具的领料单进行原辅材料发放接收对各车间退回的物料做入库工作。 3.4技术研发部:负责生产工艺技术及半成品标准制定。在首次生产时进行指导。明确关键工序和特殊工 序。负责编制工艺规程和作业指导书。 3.5质保部: 负责所有原辅材料、半成品、成品按品质标准进行检验 负责安排现场巡检员对生产现场的产品质量进行过程监督。 4. 内容 4.1 生产前的准备工作 4.1.1生产计划指令和准备 1)计划调度员考虑库存情况,结合车间的生产能力,制订《生产计划》,经经理批准后,发放至相关部门作为采购和生产依据。 2)在确保每个生产订单所有原物料配套齐全后下达,生产车间根据生产计划制定生产指令,生产前由车间负责人下达批生产指令,包含批号、批生产量、执行标准、生产流程、生产配方等信息。 3)生产部根据周计划编制《车间每日作业计划》,车间主管/班长把计划分解到各小组或生产线直至各岗位,并对每日计划执行情况进行跟踪。 4)各车间均须严格按确定的日生产计划安排工作,一切有影响计划实施的因素或异常现象产生,车间主管需做有效的记录,每周统一汇总,报备生产部。 4.1.2资源供给

造纸机传动控制系统

造纸机传动控制系统 日期:2007年7月31日11:14 来源: 作者:admin 字号[小中大] 本文采用森兰sb80系列变频器和西门子s7-20 0plc组成一套文化纸机传动控制系统。通过可编程逻辑控制器(plc)和变频器之间的通信,控制传动点的启动、停止、增速、减速、紧纸等操作,由软件自动实现负荷分配、速度链等功能,充分满足造纸工艺及电控的需要。 1 纸机对电气传动控制系统的要求?1.1 该机结构简图如图1示。纸机为1760/250 m/min长网多缸文化纸机,生产40~65g/m2高级文化用纸,稳态精度≤0.01%。 ??图1 结构简图 1.2为了能生产出质量标准较高的产品,纸机对电气传动系统提出如下的要求: (1) 纸机工作速度要有较大的调节范围,为了使造纸机具有较强的产品、原料的适应性(如打浆度、浆料配比与种类、定量、纸种等),纸机传动可在较大的范围内均匀的调节速度,调节范围为 1:8;?(2) 车速要有较高的稳定裕度,总车速提升、下降要平稳。为

了稳定纸页的定量和和质量、减少纸幅断头,要求纸机稳速精度为±0.05~0.01%; (3) 速差控制,速比可调、稳定。纸幅在网部和压榨部时,其纵向伸长横向收缩,而在烘干部时,两向都收缩,因此纸机各分部的线速度稍有差异,即速差。速差在一定范围内变化不引起纸页质量的突变。此时的速差对成纸来说,主要影响纸页的克重。误差应控制在0.1%以内保持纸张不被拉断。纸机各分部的速比的最大波动值与浆料配比、定量、车速、生产工艺、纸页收缩率及分部之间的纸幅无承托引段的张力等因素有关。因此,造纸机各相邻分部间应有适当的速差来形成良好的纸页。纸机各分部的速度必须是可以调节的,为±10~15%。利于工作时调整。为了生产较高质量的纸幅和减少断头率,还要保持各分部间速比的稳定;?(4)各分部点具有速度微升、微降功能,引纸操作时的紧纸、松纸功能。具有刚性联结或软联结的传动分部,如网部、压榨部、施胶部,能进行负荷动态调节。防止某点的速度发生变化而引起负荷在分部内动态转移,如不及时进行自动的调节(因为现在使用的变频器基本上都不具备长期四象限运行能力),有的传动点负载可能超过它自身的功率范围引起过流发生,有的传动点被拖动而引起过高的泵升电压,导致变频器过压而保护跳闸,甚至损坏变频器和损坏毛布。同时在这些分部中,应具有单动、联动功能,并可以同时起动、停止。必要的显示功能,如线速度、电流或转矩、运行信号、故障信号等; (5)爬行速度。为了检修和清洗聚酯网、压榨毛毯、干网以及各分部的运行工况,各分部应有15~50m/min可调的爬行速度,但不宜在

过程质量控制(定稿)

Q C 产品的过程质量控制 受控标识: 编制:李刚审核:批准:日期: 郑州知信机电科技开发有限公司

2007年11月30日星期五 第一节设计过程的质量控制 一、概述 “设计过程”是形成产品质量(应包含品种)的首要过程,该过程质量控制的好坏,深刻影响到:产品在“制造过程”是否“好做”,在“使用过程”是否“好用”,这两者应统一表现在市场上是否“好卖”。因此,“设计过程”应始于“市场调研”。 计划经济模式长期把设计过程禁锢于“制图室”和“画板上”,闭门造车,与市场无缘。 市场调研的目的是,选准“适销对路的产品”,所谓“适销对路”应包含“质量”和“品种”两个方面满足市场需求。 在进行广泛的市场调研之后,企业应以选准的产品为中心,进行以产品设计和工艺技术为内容的科研工作。一般分两步走,第一步是有较高科技价值的“技术开发”;第二步是具有现实经济意义的“产品研制和推广”(包括新工艺的研究与采用)。 “技术开发”是指专业性极强的技术研究和应用开发。而不是直接研究某种具体的产品。其成果具有普遍适用性,故可用于本专业内产品的多个品种、型号,甚至还可跨越专业运用到其他专业的产品中去。比如,“激光技术”的研究开发,可用于机械工业(如激光焊接、激光切割以及激光打孔等激光工艺设备),也可用于电子工业的工艺设备、电子产品(如激光检测、激光显微加工、激光音像产品)。所以,“技术开发”是产品设计、工艺规范的技术基础,有多高水平的技术开发,才可能有多高水平的产品问世。比如同是汽车,日本汽车之所以在世界市场上占优势,其中的原因之一,是由于其“技术开发”水平高。以五十铃轻型客货两用汽车为例,其柴油发动机机体的薄壁铸造技术,是该机种60余项关键技术之一。我国江铃汽车股份有限公司已开发这项技术。这对我国各型柴油机的机体铸造工艺技术改造,将是一次重大的革新,甚至可以推广应用于大多数铸铁机械产品上去。 总之,“技术开发”是“设计过程”中的一项十分重要的工作,影响企业长远的发展进程,是企业科技创新的基础。 产品的研制和推广是将“技术开发”的成果,物化为具体的产品,并不断使之品种系列化。比如,将“燃烧新技术”运用到某型内燃机上去(可使油耗降低、减少污染和噪音)就是一种新型内燃机的诞生。显然,前者属技术开发,其成果没有直接的使用价值,不是一种具体的产品,而后者当然就是一种可以直接使用的新产品了,属产品的研制成果;前者是一门新技术,而后者却是一种新产品。仅一种新产品,对市场需求还是远远不够的,如何使其发展为“多品种、多型号”,这就是产品系列化“推广发展”的任务,其本质还是“研制”性质的工作。 只有在上述“研制”成功的基础上,才能进行正式的产品设计和工艺规范的制订工作。接着,进行“试制”即“试生产”。成功后,进行“鉴定、定型”(包括“设计定型”和“工艺定型”),完成后,才允许进入“制造过程”或称“批生产”。 综上所述,“设计过程”是一个广义的概念,可概括为:“调研———科研———设计———

工艺管理控制程序

Q/BD 广东标顶技术股份有限公司企业标准 BD-CXWJ-07 工艺管理控制程序 2011-04-20 发布2017-07-01换版后实施广东标顶技术股份有限公司发布

1.0目的 加强产品生产过程的工艺管理,用工艺文件来指导生产作业,是科学管理生产、保证产品质量、合理利用各种资源、提高工作效率的根本保障,为此特制定本程序。 2.0适用范围 本程序适用于公司已有的所有产品、全新产品和改进、改型的新产品。 3.0 术语和定义 3.1本程序文件采用GB/T19001 IDT ISO9001:2015标准中术语、定义和ISO/TS22163技术规范术语和定义以及下述术语和定义。 3.2工艺:将原材料或半成品加工成产品的方法、技术等。 3.3工艺文件:主要是把如何在过程中实现成最终的产品的操作文件。 3.4工艺过程卡(工艺路线卡):它规定整个生产过程中,产品(或零件)所要经过的车间、工序等总的加工路线及所有使用的设备和工艺装备。工艺过程卡不需绘制工艺简图。在小批量生产时,可与产品图纸配合,直接指导操作。在大批量生产时,可以作为工序卡片的汇总文件。如机加工工艺过程卡、装配工艺过程卡。 3.5工艺卡:是针对某一工艺阶段编制的一种加工路线工艺,它规定了零件在这一阶段的各道工序,以及使用的设备、工装和加工规范。如喷涂工艺卡、电镀工艺卡。 3.6工序卡:是规定某一工序内具体加工要求的文件。除工艺守则已作出规定的之外,一切与工序有关的工艺内容都集中在工序卡上。如机加工工序卡、装配工序卡。 3.7 检验卡:这是根据产品标准、图样、技术要求和工艺规范对产品及其零部件的质量特性、检测内容、要求、手段作出规定的工艺文件,主要用在关键工序的检查。 4.0职责 4.1研发部负责制定工艺管理制度,并组织贯彻实施与检查。 负责产品图样工艺性审查及工艺归口管理工作。 负责工艺策划,工艺方案设计及工艺标准化要求。 负责提供编制工艺文件所需的产品图样及有关技术文件;负责工艺技术文件的编制、审核及发布实施。 负责对生产现场工艺纪律监督检查工作。 负责编制技术改造规划、工艺布置、外购设备的选型论证等技术改造工作。 负责对工装、工位器具等的设计工作。 负责解决现场工艺技术问题,对产品故障进行分析、处理。