精馏实验报告

本科实验报告

课程名称:过程工程原理实验(乙)实验名称:筛板塔精馏操作及效率测定姓名:

学院(系):

学号:

指导教师:

同组同学:

一、实验目的和要求

1、了解板式塔的结构和流程,并掌握其操作方法;

2、测定筛板塔在全回流和部分回流时的全塔效率及全回流时的单板效率;

3、改变操作条件(回流比、加热功率等)观察塔内温度变化,从而了解回流的作用和操作条件对精馏分离效果的影响。

要求:已知原料液中乙醇的质量浓度为15~20%,要求产品中乙醇的质量浓度在85%以上。

二、实验内容和原理

板式精馏塔的塔板是气液两相接触的场所,塔釜产生的上升蒸汽与从塔顶下降的下降液逐级接触进行传热和传质,下降液经过多次部分气化,重组分含量逐渐增加,上升蒸汽经多次部分冷凝,轻组分含量逐渐增加,从而使混合物达到一定程度的分离。

(一)全回流操作时的全塔效率E T 和单板效率E mV(4)的测定

1、全塔效率(总板效率)E T

1

100%T T P

N E N -=

?

(1) 式中: N T — 为完成一定分离任务所需的理论板数,包括蒸馏釜;

N P — 为完成一定分离任务所需的实际板数,本装置

=7块。

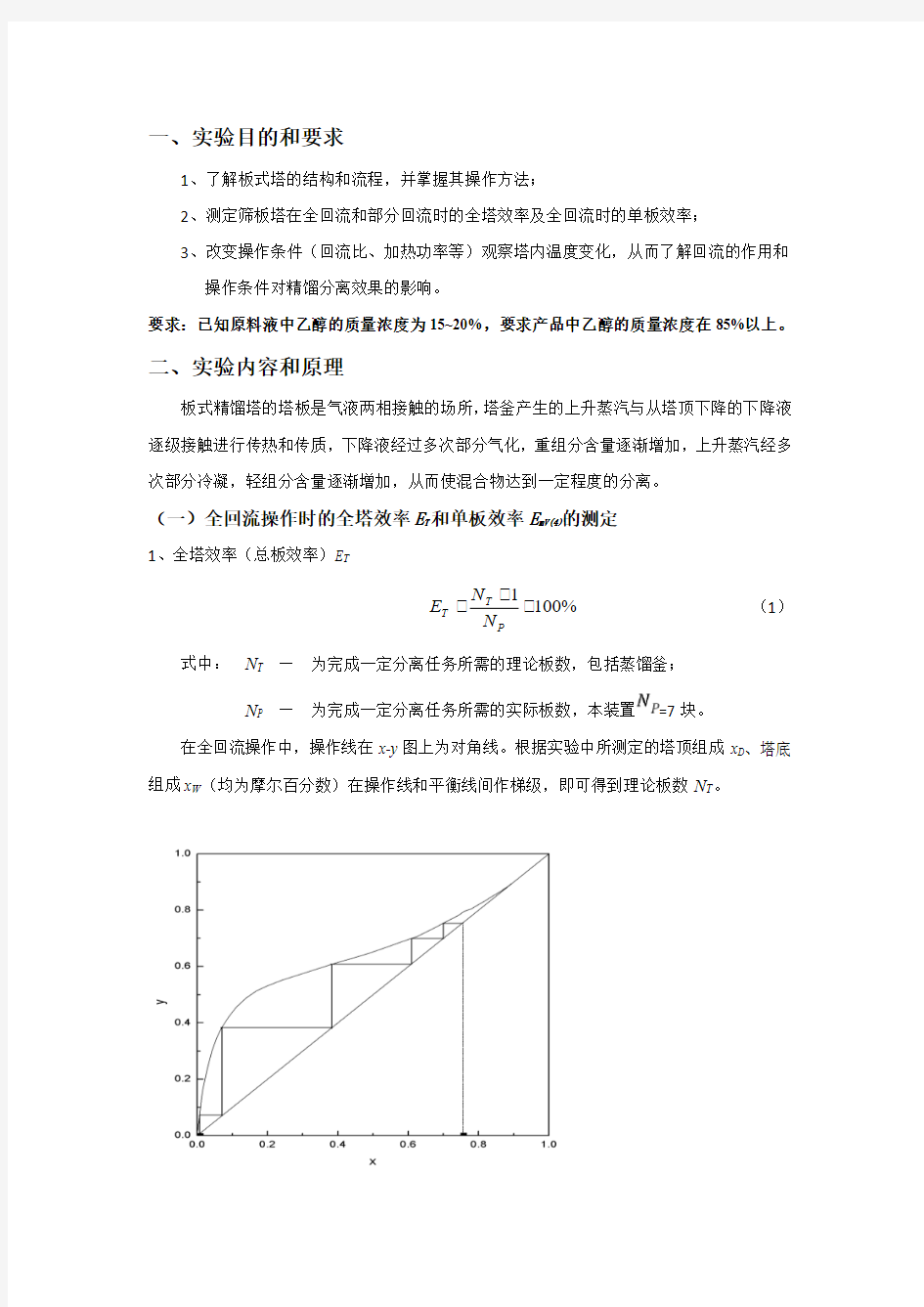

在全回流操作中,操作线在x-y 图上为对角线。根据实验中所测定的塔顶组成x D 、塔底组成x W (均为摩尔百分数)在操作线和平衡线间作梯级,即可得到理论板数N T 。

2、部分回流时全塔效率Er’的测定 2.1 精馏段操作线方程:

111D

n n x R

y x R R +=

+++ (2)

式中 :y n+1 -----精馏段第n+1 块塔板上升的蒸汽组成,摩尔分数;

x n -----精馏段第n 块塔板下流的液体组成,摩尔分数; R----回流比 R=L/D

X D ----塔顶产品液相组成,摩尔分数;

实验中回流量由回流转子流量计8测量,但实验操作中一般作冷液回流,故实际回流量需进行校正

])

(1[0D

R D D p r t t c L L -+

= (3)

式中: L 0-----回流转子流量计上的读数值,ml/min

L -----实际回流量,ml/min

t D -----塔顶液相温度,℃ t R -----回流液温度,℃

C P

D -----塔顶回流液在平均温度(t D +t R )/2下的比热,KJ/kg ·K

r D -----塔顶回流液组成下的汽化潜热,KJ/kg

产品量D 可由产品转子流量计测量,由于产品量D 和回流量L 的组成和温度相同,故回流比R 可直接用两者的比值来得到:

D

L

R =

(4) 式中:D-----产品转子流量计上的读数值,ml/min

实验中根据塔顶取样分析可得x D ,并测量回流和产品转子流量计读数L 0和D 以及回流温度t R 和塔顶液相温度t D ,再查附表可得C PD ,r D ,由式(3)(4)可求得回流比R ,代入式(2)即可得精馏段操作线方程。 2.2 加料线(q 线)方程

11F

x q

y x q q =

--- (5)

式中: q------进料的液相分率;

x F ------进料液的组成,摩尔百分数 F

F pF r )t t (1kmol 11-+

==

S C kmol q 进料液的汽化潜热热量

进料变为饱和蒸汽所需 (6) 式中: t S ------进料液的泡点温度,℃;

t F ------液的温度,℃;

C PF -----进料液在平均温度(t S +t F )/2下的比热,KJ/kg ·K

r F -----进料液组成下的汽化潜热,KJ/kg

取样分析得到的馏出液组成X D ,塔釜组成X w 和进料液组成X F ,再查附表可得ts ,C PF ,r F ,代入式(6)即可得q 线方程。 2.3 理论板数的求取

根据上述得到的精馏段操作线方程和q 线方程,以及测得的塔顶组成x D ,塔底组成x W

和进料组成x F ,即可在x ? y 图上作出精馏段操作线,q 线和提馏段操作线,然后用x ? y 图解法即可得理论塔板数N T 。

2.4 全塔效率

根据上述求得的理论板数N T ,由式(1)便可得到部分回流时的全塔效率E T ’

%1001

'

?-=

P

T T N N E (7) 式中 N T ------完成一定分离任务所需的理论塔板数,包括蒸馏釜;

N P ------完成一定分离任务所需的实际塔板数,本装置N P =7。

三、实验装置与流程

3.1 装置

精馏塔装置由筛板精馏塔塔釜、塔

体(板数7)、全凝器、加料系统、回流

系统、贮槽(原料、产品、釜液)产品出

料管路、残液出料管路、冷却水转子流量

计、离心泵以及测量、控制仪表等组成。

实验装置流程图如下图1所示。

筛板精馏塔内径?68mm,共7 块塔

板,其中精馏段5 块,提馏段2 块;精

馏段板间距为150mm,提馏段板间距为

180mm;筛孔孔径?1.5mm,正三角形排

列,空间距4.5mm,开孔数104 个。本

装置采用电加热方式,塔釜内装有3 支

额定功率为3kW的螺旋管加热器。在装

置上分别设有料液、产品和釜液的取样口(图中A、B、C 处)。

3.2 流程

1、根据浓度要求进行配料(一般XF=0.1)并加约9升料于塔釜内至玻璃液面计顶端。(实验室已完成)若配料已完成,则测定料液组成。

2、关闭进、出料阀,关闭采样阀,全开冷凝器顶部排气阀。稍开冷凝冷却水阀门,全开回流转子流量计阀门,进行全回流操作。

3、开启仪表柜总电源开关,将电压调节旋钮调节到所需要的加热电压并保持恒定。

4、待釜液开始沸腾,开大冷凝冷却水阀门到转子流量计读数最大值,并保持恒定。

5、加热电压和冷凝冷却水量都维持恒定后,每隔五分钟观察各塔板温度,当灵敏板温度11基本不变时,操作即达到稳定。分别取进料、馏出液、釜液三个样品,分析组成,并读取进料、馏出液、釜液流量和回流液流量,再分别读取精馏塔中的六个温度。

6、部分回流操作。打开进料阀调整进料量,调流量计使回流比为3-5,通过对釜液转子流量计的调整,使塔釜液位计的液位保持不变。当釜液液面恒定以及灵敏板温度稳定后,即部分回流操作达到稳定。分别取进料、馏出液、釜液三个样品,分析组成,记录有关数据,并读取进料、馏出液、釜液流量和回流液流量,再分别读取精馏塔中的六个温度。

7、实验结束。先关闭进料液、馏出液、釜残液的流量调节阀,再将调压器旋钮调至零位,关闭总电源开关切断电源,待酒精蒸汽完全冷凝后,再关冷凝冷却水,并做好整洁工作。

四、实验数据记录与处理

1.原始数据

项目 1 2 3

产品转子流量计读数/(ml/min) 0 26 24.1

回流转子流量计读数/(ml/min) 186 110 120

残液转子流量计读数/(ml/min) 0 140 140

进料转子流量计读数/(ml/min) 0 191 181

冷却转子流量计读数/(ml/min) 360 360 360 塔釜液温度/℃98.9 97.2 97.6

灵敏板温度/℃83.3 83.5 83.4

第一板气相温度/℃78.7 78.9 78.9

第一板液相温度/℃79.0 79.1 79.0

回流液温度/℃65.0 59.8 58.0

进料液温度/℃19.9 21.4 21.8 进料液浓度Xf/(mol/mol)8.4% 8.4%

回流液浓度Xd/(mol/mol)77.6% 71.5%

塔釜液浓度Xw/(mol/mol)0.3% 1% 1.7% 产品量 ml 800

2、原始实验数据处理

1)全塔效率(总板效率)E T

在全回流操作时,操作线为x-y图上的对角线。实验中测定的回流液浓度Xd=77.6% Xw=0.3%

理论塔板数为6,即NT=6 Np=7 则全回流时的全塔效率为:

%43.71%1007

1

6%1001=?-=?-=

P T T N N E

2)计算部分回流时的全塔效率'T E ①计算质量分数

进料液摩尔分数x F =8.4%,质量浓度为18.98%,进料液温度21.4℃,查表得乙醇-水溶液的密度:

回流液摩尔分数x D =71.5%,质量浓度为86.5%,回流液温度59.8,查表得乙醇-水溶液的密度:

塔釜液浓度x W = 1%,质量浓度为2.5%,和塔釜液温度97.2℃,查表得乙醇—水溶液的密度:

②精馏段操作线方程

回流温度t R = 59.8 ℃,塔顶液相温度t D =79.1℃,平均温度69.45℃,塔顶回流液质量浓度为86.5%,查表得:C pD = 3.34kJ/kg ·℃ ,r D =1070kJ/kg 。 故实际回流量为

])

(1[0D

R D D p r t t c L L -+

==

= 116.63

则回流比:

=6.86

精馏段方程:

=0.870.09

③q 线方程

进料液泡点温度t s = 88°C ,进料液温度t F = 21.4°C ,平均温度54.7℃,乙醇质量分数为18.98%,查表得:C pF = 4.35 kJ/kg ·K ,r F = 1980.3kJ/kg 。

F

F pF r )t t (1kmol 11-+

==S C kmol q 进料液的汽化潜热热量

进料变为饱和蒸汽所需 =1+

=1.15

=7.67x-0.56

根据得到的精馏段操作线方程和q 线方程,以及测量得到的塔顶组成xD 、塔底组成xW 和进料组成xF ,在x-y 图上作出精馏段操作线、q 线和提馏段操作线,如下图所示:

111

D

n n x R

y x R R +=

+++11

F x q

y x q q =-

--

理论板数N T =5其中精馏段4,提馏段1块。则部分回流时的全塔效率为:

%1001

'?-=

P

T T N N E =57.1% 3)产品的质量和溶度:

由摩尔质量换算得到:所得产品的质量分数为88%,产品约为800ml ,在规定时间内完成了任务。

五、实验结果与分析

1、实验结论

(1)全回流操作时回流液浓度为77.6%(mol/mol),部分回流操作时回流液浓度为71.5%(mol/mol) ,说明在操作条件相同的情况下,全回流的回流液浓度比部分回流高;而部分回流时的回流比越大,回流液的浓度越高,即产品浓度越高; (2)全回流和部分回流的全塔效率 %1001

?-=

P

T T N N E 并没有固定的大小关系,其值与精馏塔的操作条件和具体传质过程有关。当其他操作条件一致时,全塔效率与塔内流体的湍动程度有关。本次实验中,全回流时所需的理论塔板数目较大的原因是乙醇-水相平衡曲线在较高液相浓度时十分接近对角线,而全回流的回流液浓度较高,当高出一小段浓度值时,所需的理论塔板数就有所增长,故得出全回流理论塔板数也较多的实验结果;

(3)我们在由全回流切换到部分回流时就开始收集产品,回流比(回流比大约为4.2),最终得到800mL产品量,其中乙醇的质量分数为88%,达到实验要求。

(4)对照两次记录的数据,可以看出产品的浓度大致由温度反映。第一板的气液相温度越高,所得到的产品中乙醇含量越低。这是由于在乙醇-水的物系中,由相平衡关系可以知道当乙醇的浓度越小,相平衡时的温度越高,根本原因在于水的沸点比乙醇高。因此,可以通过第一板的气液相温度初步判断产品浓度的高低;

(5)在整个实验过程中,塔釜的压力表读数始终很小,几乎可以忽略不计,表明没有发生液泛现象,实验操作基本正确;

(6)换热器上面的阀门始终开着,一方面是为了排出不凝性气体,另一方面与大气相连来保证精馏在常压下进行。

2、误差分析

(1)回流液、塔釜液和进料液的取样并未完全同时进行,由于取样会影响塔内的传质过程,故后取的样品存在一定的浓度误差;

(2)用比重计测样品的比重时间较长,导致最终测得比重时样品的温度已发生变化,与测比重前所测得的温度不一致;

(3)实际过程并不能保证百分百的物料守恒,这是由于系统的稳定是在一定范围内的波动,因此塔釜的液面高度会发生变化,需要时刻调节塔釜的流量。

六、思考题

1、影响精馏操作稳定的因素是哪些?维持塔稳定操作应注意哪些操作岗位?如何判断塔的操作已达到稳定?

答:影响精馏操作稳定的因素有进料量、回流量、残液量、出料量、冷却水量、加热电压;维持塔稳定操作应注意保持加热电压和冷却水的流量不变,在调节回流比的同时通过调节残液流量保持塔釜液位稳定,并且应该先读数后取样;当塔釜液位稳定,并且灵敏板的温度保持不变时,可认为塔的操作已达到稳定。

2、在全回流条件下,改变加热功率对塔的分离效果有何影响?

答:增大加热功率,塔内产生的蒸汽量多,容易产生雾沫夹带,会降低塔的分离效率;

减小加热功率,塔内产生的蒸汽量少,不足以托住液体,产生严重漏液,同样会降低塔的分离效率。所以应合理选择加热功率,使其最有利于对塔的分离。

3、塔顶冷回流对塔内回流液量有何影响?如何校正?

答:冷回流时,内回流量L 大于外回流量L0,原因是冷液回流入塔变成饱和液体时需要热量,这部分热量只有上升的蒸汽来提供,从而有部分蒸汽冷凝为液体,使液体量增大;通过

校正式:

]

)

(1[0D

R D pD r t t C L L -+

=进行校正。

4、用转子流量计来测定乙醇水溶液流量,计算时应怎样校正?

答:测量液体的转子流量计采用水作为标定介质,介质状态为20℃、1.013×105Pa ,当用于酒精的测量时,其校正式如下:

)

()

(00ρρρρρρ--=f f N

Q Q

式中: Q — 实际流量值;

N

Q — 转子流量计的读数值;

0ρ — 20℃时水的密度,取1000kg/m3;

ρ — 被测介质密度,kg/m3;

f

ρ — 转子的密度,kg/m3。

本实验选用玻璃转子流量计,

3

/2240m kg f =ρ

七、心得

实验前需要对实验装置有比较具体的了解,比如转子流量计应该垂直安装并且自下而上地进液,顶部的排气口用于及时排放不凝性气体和保证常压蒸馏,与塔釜相连的降液管需要利用U 形管实现液封等。

本次实验要求同时对进料液、回流液和塔釜液进行取样,故需要和实验小组成员合理分工,以避免造成不必要的实验误差。在类似的实验操作或其他团队工作中,需要密切的配合才能高效地完成工作。

实际化工生产中需要得到满足一定生产要求的产品,需要我们自行对各个操作顺序、操作方式等进行设计。比如此次实验中为了获得一定量的规定浓度的乙醇溶液,由于需要的浓度较高,稳定后的部分回流操作难以获得满足浓度要求的产品,故需要在全回流切换到部分回流时就开始收集产品,以满足生产要求。