铝合金压铸件阳极氧化处理表面产生黄色斑点的原因

鋁合金壓鑄件陽極氧化處理表面産生黃色斑點的原因

吳玉學

伍德沃德控制器(蘇州)有限公司

1 引言

鋁的陽極氧化膜的硬度高、耐腐蝕性能和耐磨損性能好,而且具有很好的透明度,從而使在陽極氧化處理之後的表面保持鋁原有的金屬質感。同時陽極氧化處理使得鋁合金的表面獲得保護性和裝飾性,而且可以得到某些工程特性,如耐磨性和其它功能特性。因此陽極氧化處理成爲鋁表面處理的主要方法。不過随着科技技術的發展和進步,人們對經過陽極氧化處理的壓鑄件外觀質量要求是越來越高,像普通陽極氧化的膜厚爲

3.8×10-3-1.44x10-2mm,硬質陽極氧化的膜厚爲0.05mm,雖然有時對陽極氧化表面的顔色沒有具體定義,但明顯要求陽極氧化後壓鑄件表面顔色必須統一且沒有腐蝕性的或影響美觀的斑點。A380陽極氧化後出現的黃色斑點即爲下面所探讨的問題。

下面主要從合金的化學成分、脫模劑、陽極氧化

工藝3方面來分析産生黃斑的可能性。

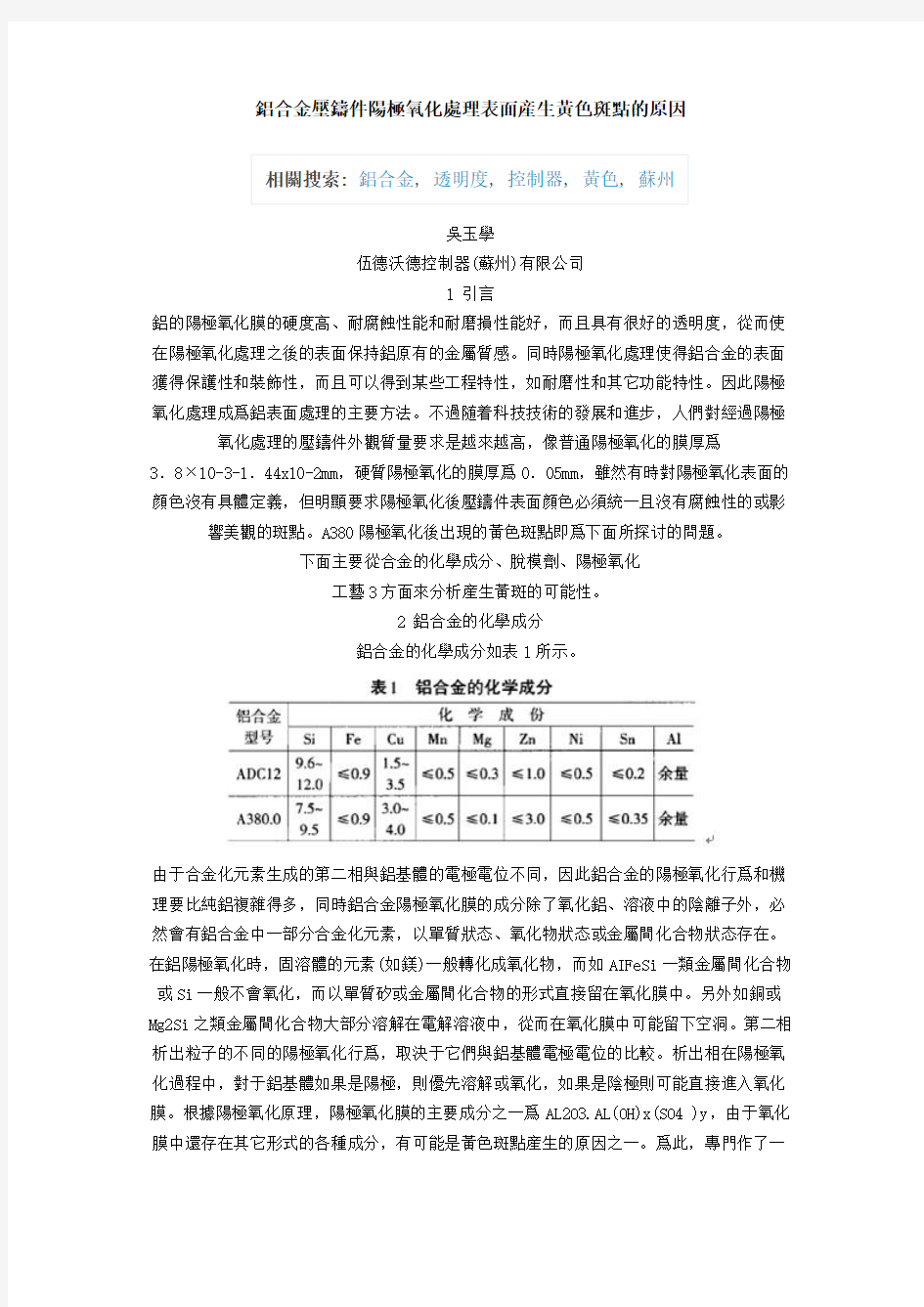

2 鋁合金的化學成分

鋁合金的化學成分如表1所示。

由于合金化元素生成的第二相與鋁基體的電極電位不同,因此鋁合金的陽極氧化行爲和機理要比純鋁複雜得多,同時鋁合金陽極氧化膜的成分除了氧化鋁、溶液中的陰離子外,必然會有鋁合金中一部分合金化元素,以單質狀态、氧化物狀态或金屬間化合物狀态存在。在鋁陽極氧化時,固溶體的元素(如鎂)一般轉化成氧化物,而如AIFeSi一類金屬間化合物或Si一般不會氧化,而以單質矽或金屬間化合物的形式直接留在氧化膜中。另外如銅或Mg2Si之類金屬間化合物大部分溶解在電解溶液中,從而在氧化膜中可能留下空洞。第二相析出粒子的不同的陽極氧化行爲,取決于它們與鋁基體電極電位的比較。析出相在陽極氧化過程中,對于鋁基體如果是陽極,則優先溶解或氧化,如果是陰極則可能直接進入氧化膜。根據陽極氧化原理,陽極氧化膜的主要成分之一爲AL2O3.AL(OH)x(SO4 )y,由于氧化膜中還存在其它形式的各種成分,有可能是黃色斑點産生的原因之一。爲此,專門作了一

個測試,用材料爲ADC12的樣品做了一個測試,結果可以看出:① 陽極氧化後的表面質量非常美觀,完全符合要求;② 由此表明合金成分不是黃色斑點産生的根本原因;③ 同時

也證明衆多廠家的解

釋(黃色斑點是因鋁合金中的Si而引起的,随着Si含量越高,陽極氧化後的壓鑄件越難以避免黃斑問題,甚至硬質陽極氧化)是不正确的。

3 脫膜劑

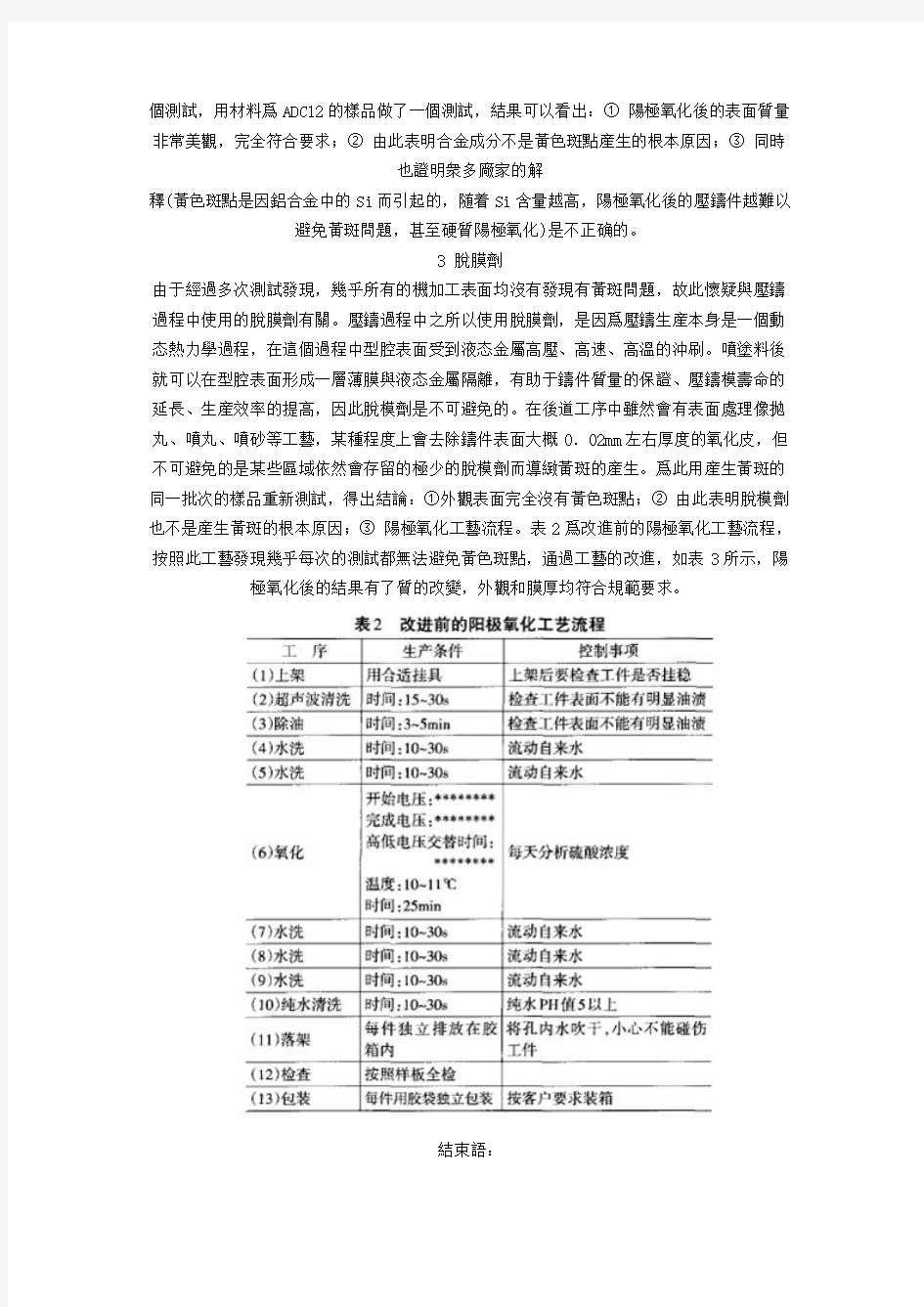

由于經過多次測試發現,幾乎所有的機加工表面均沒有發現有黃斑問題,故此懷疑與壓鑄過程中使用的脫膜劑有關。壓鑄過程中之所以使用脫膜劑,是因爲壓鑄生産本身是一個動态熱力學過程,在這個過程中型腔表面受到液态金屬高壓、高速、高溫的沖刷。噴塗料後就可以在型腔表面形成一層薄膜與液态金屬隔離,有助于鑄件質量的保證、壓鑄模壽命的延長、生産效率的提高,因此脫模劑是不可避免的。在後道工序中雖然會有表面處理像抛丸、噴丸、噴砂等工藝,某種程度上會去除鑄件表面大概0.02mm左右厚度的氧化皮,但不可避免的是某些區域依然會存留的極少的脫模劑而導緻黃斑的産生。爲此用産生黃斑的同一批次的樣品重新測試,得出結論:①外觀表面完全沒有黃色斑點;② 由此表明脫模劑也不是産生黃斑的根本原因;③ 陽極氧化工藝流程。表2爲改進前的陽極氧化工藝流程,按照此工藝發現幾乎每次的測試都無法避免黃色斑點,通過工藝的改進,如表3所示,陽極氧化後的結果有了質的改變,外觀和膜厚均符合規範要求。

結束語:

(1)通過研究測試分析,黃色斑點對産品并沒有負面影響,但影響外觀質量。

(2)導緻黃色斑點産生的根本原因是陽極氧化工藝的不合理造成的。

铝表面阳极氧化处理方法

铝表面阳极氧化处理方法 一、表面预处理 无论采用何种方法加工的铝材及制品,表面上都会不同程度地存在着污垢和缺陷,如灰尘、金属氧化物(天然的或高温下形成的氧化铝薄膜)、残留油污、沥青标志、人工搬运手印(主要成分是脂肪酸和含氮的化合物)、焊接熔剂以及腐蚀盐类、金属毛刺、轻微的划擦伤等。因此在氧化处理之前,用化学和物理的方法对制品表面进行必要的清洗,使其裸露纯净的金属基体,以利氧化着色顺利进行,从而获得与基体结合牢固、色泽和厚度都满足要求且具有最佳耐蚀、耐磨、耐侯等良好性能的人工膜。 (一)脱脂 铝及铝合金表面脱脂有有机溶剂脱脂、表面活性剂脱脂、碱性溶液脱脂、酸性溶液脱脂、电解脱脂、乳化脱脂。几种脱脂方法及主要工艺列于表-1。在这些方法中,以碱性溶液特别是热氢氧化钠溶液的脱脂最为有效。 表-1 脱脂及主要工艺 脱脂方法溶液组成用量g/L 温度/度时间min 后处理备注 有机溶剂汽油、四氯化碳、三氯乙烯等适量常温或蒸汽适当无浸蚀 表面活性剂肥皂、合成洗涤剂适量常温-80 适当. 水清洗无浸蚀 碱性溶液NaOH 50-200 40-80 0.5-3 水洗后用100-500g/L硝酸溶液中和及除挂灰脱脂兼腐蚀除去自然氧化,硝酸可用稀硫酸+铬酸代替 十二水磷酸钠NaOH硅酸钠40-608-1225-30 60-70 3-5 水清洗NaOH可用40-50g/L 碳酸钠代替,总碱度按NaOH计算为1.6%-2.5% 多聚磷酸钠碳酸钠磷酸钠一水硼酸钠葡萄糖酸液体润湿剂15.64.84.84.80.3ml0.1ml 60 12-15 水清洗使用前搅拌4个小时 十二水磷酸钠硅酸钠液体肥皂50-7025-353-5 75-85 3-5 水清洗 碳酸钠磷酸钠25-4025-40 75-85 适当水清洗 磷酸钠碳酸钠NaOH 20106 45-65 3-5 水清洗 强碱阻化除油剂40-60 70 5 水清洗除油不净可延长处理时间 酸性溶液硫酸50-300 60-80 1-3 水清洗 硝酸162-354 常温3-5 水清洗松化处理 磷酸硫酸表面活性剂3075 50-60 5-6 水清洗 磷酸(85%)丁醇异丙醇水100%40%30%20% 常温5-10 水清洗溶液组成以体积记 电解溶液阳极氧化用电解质常温适当交流电或阴极电流电解 NaOH 100-200 常温0.5-3 水清洗后中和铝制品为阴极,电流密度为4-8A/dm2 乳化溶液石蜡三乙醇胺油酸松油水8.0%0.25%0.5%2.25%89% 常温适当水清洗溶液组成以体积记

铝合金压铸件的标准

铝合金压铸件 1 范围 本标准规定了铝合金压铸件(以下简称压铸件)的材质、尺寸公差、角度公差、形位公差、工艺性要求和表面质量。 本标准适用于照相机、光学仪器等产品的铝合金压铸件。 2 规范性引用文件 下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注明日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。 GB/T 6414—1999 铸件尺寸公差与机械加工余量 GB/T 11334—1989 圆锥公差 JIS H 5302—1990 压铸铝合金 3 压铸铝合金 3.1 压铸铝合金选用JIS H 5302—1990中的ADC10。 3.2 ADC10的化学成分表1给出。其中铜的含量控制在不大于2.8 %。 a ) 抗拉强度σ b :245 MPa; b ) 伸长率δ5 :2 %; c ) 布氏硬度HBS(5/250/30):80。 4 铸件尺寸公差 4.1 压铸件尺寸公差的代号、等级及数值 压铸件尺寸公差的代号为CT。尺寸公差等级选用GB/T 6414—1999中的CT3 ~CT8。一般(未注)公差尺寸的公差等级基本规定为:照相机零件按CT6,其他产品零件按CT7。尺寸公差数值表2给出。 4.2 壁厚尺寸公差 壁厚尺寸公差一般比该压铸件的一般公差粗一级。例如:一般公差规定为CT7,壁厚公差则为CT8。

当平均壁厚不大于1.2 mm时,壁厚尺寸公差则与一般公差同级,必要时,壁厚尺寸公差比一般公差精一级。 4.3 公差带的位置 尺寸公差带应相对于基本尺寸对称分布,即尺寸公差的一半为正值,另一半取负值。当有特殊要求时,也可采用非对称设置,此时应在图样上注明或在技术文件中规定。 对于有斜度要求的部位,其尺寸公差应沿斜面对称分布。 单位为毫米 4.4 公差增量和错型值 受分型面及型芯的影响而引起的固定增量和错型值,已包含在尺寸公差数值之内。当需进一步限制错型值时,则应在图样上注明其允许的最大错型值。 4.5 尺寸公差标注 4.5.1 标注公差尺寸采用极限偏差标注尺寸公差(见示例1)。 10+。 示例1: 10±0.18 ,26.010.0 10+-, 36.00 4.5.2 未注公差尺寸采用公差代号标注尺寸公差(见示例2)。当按未注公差基本规定的等级时,允许不作说明。 示例2: 一般公差按GB/T 6414 – CT7 。 4.5.3 当需进一步限制错型值时,应注明其允许的最大错型值(见示例3)。

(品质)(技术套表)、铝的阳极氧化是一种常用的金属表面处理技术它能使铝的

(技术套表)、铝的阳极氧化是一种常用的金属表面处理技术它能使铝的

江苏省江浦高级中学二轮专题训练:原电池、电解原理及其应用测试题1.2007年诺贝尔化学奖授予德国科学家格哈德·埃特尔。埃特尔在表面化学方面的贡献有助于人们理解“铁为什么会生锈”、“燃料电池和汽车中处理尾气的催化剂如何工作”、“南极上空的臭氧层如何被破坏”。下列有关说法正确的是:A.温室效应的加剧是导致南极上层臭氧空洞的主要原因 B.汽车尾气处理是在高温高压催化剂下进行的C.氢氧燃料电池的正 极反应可表示为H2=2H++2e-D.钢铁在空气中的腐蚀主要是电化腐蚀 2.下图为直流电源,为浸透饱和氯化钠溶液和酚酞试液的滤纸,为电 镀槽。按下图接通电路后发现上的c点显红色。为实现铁上镀锌,接 通后,使c、d两点短路。下列叙述正确的是 A.a为直流电源的负极B.接通前,c极有H2放出 C.f电极为锌板D.e极发生氧化反应 3.铅蓄电池用途极广,电解液为30%H2SO4溶液,电池的总反应式可表示为: Pb(s)+PbO2(s)+2H2SO4(aq)2PbSO4(s)+2H2O(l) 下列有关叙述正确的是 A.放电时电解液的密度不断增大B.放电时电子从Pb通过导线转移到PbO2 C.充电时Pb极与外电源的负极相连D.充电时PbO2电极发生还原反应,Pb电极上发生氧化反应4.用惰性电极电解1L足量KCl的溶液,若通过nmol电子的电量,则溶液的pH与n的关系是(设电解前后溶液的体积不变):A.pH=lgnB.pH=-lgnC.pH=14+lgnD.pH=lgn-14 5.用电解质溶液为氢氧化钾水溶液的氢氧燃料电池电解饱和硫酸钠溶液一段时间,假设电解时温度不变且用惰性电极,下列说法不正确的是:A.当电池负极消耗mg气体时,电解池阴极有mg气体生成B.电解池的阳极反应式为:4OH--4e-=2H2O+O2↑ C.反应后,电池中c(KOH)不变;电解池中溶液pH变大 D.电解后,c(Na2SO4)不变,且溶液中有晶体析出 6.目前科学家已经开发出便携式固体氧化物燃料电池,它以烷烃气体为燃料,每填充一次燃料,可连续

铝合金压铸件的标准

铝合金压铸件的标准 2010-01-25 10:08 铝合金压铸件 GB/T 15114-94 1.主题内容与适用范围 本标准规定了铝合金压铸件的技术要求,质量保证,试验方法及检验规则和交货条件等. 本标准适用于铝合金压铸件. 2.引用标准 GB1182 形状和位置公差代号及其标准 GB2828 逐批检查计数抽样程序及抽样表(适用于连续的检查) GB2829 周期检查计数抽样程序及抽样表(适用于生产过程稳定性的检查) GB6060.1 表面粗糙度比较样块铸造表面 GB6060.4 表面粗糙度比较样块抛光加工表面 GB6060.5 表面粗糙度比较样块抛(喷)丸,喷砂加工表面 GB6414 铸件尺寸公差 GB/T11350 铸件机械加工余量 GB/T15115 压铸铝合金 3.技术要求 3.1化学成分 合金的化学成分应符合GB/T15115的规定. 3.2力学性能 3.2.1当采用压铸试样检验时,其力学性能应符合GB/T15115的规定 3.2.2当采用压铸件本体试验时,其指定部位切取度样的力学性能不得低于单铸试样的75%,若有特殊要求,可由供需双方商定. 3.3压铸件尺寸

3.3.1压铸件的几何形状和尺寸应符合铸件图样的规定 3.3.2压铸件尺寸公差应按GB6414的规定执行,有特殊规定和要求时,须在图样上注明. 3.3.3压铸件有形位公差要求时,其标注方法按GB1182的规定. 3.3.4压铸件的尺寸公差不包括铸造斜度,其不加工表面:包容面以小端为基准,有特殊规定和要求时,须在图样上注明. 3.4压铸件需要机械加工时,其加工余量按GB/T11350的规定执行.若有特殊规定和要求时,其加工作量须在图样上注明. 3.5表面质量 3.5.1铸件表面粗糙度应符合GB6060.1的规定 3.5.2铸件不允许有裂纹,欠铸,疏松,气泡和任何穿透性缺陷. 3.5.3铸件不允许有擦伤,凹陷,缺肉和网状毛刺等腰三角形缺陷,但其缺陷的程度和数量应该与供需双方同意的标准相一致. 3.5.4铸件的浇口,飞边,溢流口,隔皮,顶杆痕迹等腰三角形应清理干净,但允许留有痕迹. 3.5.5若图样无特别规定,有关压铸工艺部分的设置,如顶杆位置,分型线的位置,浇口和溢流口的位置等由生产厂自行规定;否则图样上应注明或由供需双方商定. 3.5.6压铸件需要特殊加工的表面,如抛光,喷丸,镀铬,涂覆,阳极氧化,化学氧化等须在图样上注明或由供需双方商定. 3.6内部质量 3.6.1压铸件若能满足其使用要求,则压铸件本质缺陷不作为报废的依据. 3.6.2对压铸件的气压密封性,液压密封性,热处理,高温涂覆,内部缺陷(气孔,疏孔,冷隔,夹杂)及本标准未列项目有要求时,可由供需双方商定. 3.6.3在不影响压铸件使用的条件下,当征得需方同意,供方可以对压铸件进行浸渗和修补(如焊补,变形校整等)处理. 4质量保证 4.1当供需双方合同或协议中有规定时,供方对合同中规定的所有试验或检验负责.合同或协议中无规定时,经需方同意,供方可以用自已适宜的手段执

铝及铝合金阳极氧化

铝及铝合金阳极氧化、着色及封闭的现状和发展趋势 1前言 铝及其合金材料由于其高的强度/重量比,易成型加工以及优异的物理、化学性能,成为目前工业中使用量仅次于钢铁的第二大类金属材料。然而,铝合金材料硬度低、耐磨性差,常发生磨蚀破损,因此,铝合金在使用前往往需经过相应的表面处理以满足其对环境的适应性和安全性,减少磨蚀,延长其使用寿命。在工业上越来越广泛地采用阳极氧化的方法在铝表面形成厚而致密的氧化膜层,以显著改变铝合金的耐蚀性,提高硬度、耐磨性和装饰性能。 阳极氧化是国现代最基本和最通用的铝合金表面处理的方法。阳极氧化可分为普通阳极氧化和硬质阳极氧化。铝及铝合金电解着色所获得的色膜具有良好的耐磨、耐晒、耐热和耐蚀性,广泛应用于现代建筑铝型材的装饰防蚀。然而,铝阳极氧化膜具有很高孔隙率和吸附能力,容易受污染和腐蚀介质侵蚀,心须进行封孔处理,以提高耐蚀性、抗污染能力和固定色素体。 2铝及铝合金的阳极氧化 2.1普通阳极氧化 铝及其合金经普通阳极氧化可在其表面形成一层Al2O3膜,使用不同的阳极氧化液,得到的Al2O3膜结构不同。阳极氧化时,铝表面的氧化膜的成长包含两个过程:膜的电化学生成和化学溶解过程。只有膜的成长速度大于溶解速度时,氧化膜才能成长、加厚。普通阳极氧化主要有硫酸阳极氧化、铬酸阳极氧化、草酸阳极氧化和磷酸阳极氧化等,以下介绍一些普通阳极氧化新工艺。 2.1.1宽温快速阳极氧化[1] 硫酸阳极氧化电解液的温度要求在23℃以下,当溶液的温度高于25℃时,氧化膜变得疏松、厚度薄、硬度低、耐磨性差,因此在原硫酸溶液中加入氧化添加剂对原工艺进行改进,改进后的溶液配方为: 硫酸(ρ=1.84g/cm3)150-200g/L(最佳值160g/L)CK-LY添加剂20-35g/L (最佳值30g/L)铝离子0.5-20g/L(最佳值5g/L) CK-LY氧化添加剂包括特定的有机酸和导电盐,前者能提高电解液的工作温度,抑制阳极氧化膜的化学溶解,在较高的温度下对抑制氧化膜疏松有良好的作用;后者能增强电解液的导电性,提高电流密度,加快成膜速度。该添加剂溶于硫酸电解液,对电解液中的金属离子有络合作用,使溶液中铝离子的容忍量提高,氧化液的寿命延长,操作温度可达30℃以上,而普通硫酸氧化工艺21℃以上就必须开冷水机;同时减少了氧化时间,并可获得高质量的氧化膜。 2.1.2硼酸-硫酸阳极氧化[2] 硼酸-硫酸阳极氧化是取代铬酸阳极氧化的一种薄层阳极氧化新工艺。硼酸-硫酸阳极氧化溶液的组成为:45g/L H2SO4+8g/L H3BO3。阳极氧化膜退膜溶液:按ASTMB137(美国实验材料标准)规定溶液,即:20g/L CrO3+35mL/L H3PO4。 2.1.3其它方面工艺的改进 巩运兰等对铝在铬酸中高电压阳极氧化进行了研究[3],结果表明,铬酸体系高电压阳极氧化得到的氧化膜多孔,膜孔径极不规整,呈树枝状,浓度对孔径和膜厚都有影响。

铝及铝合金表面处理工艺

铝及铝合金的特点 1.密度低 铝的密度约为2.7g/cm3,在金属结构料中仅高于镁的第二轻金属,只有铁或者铜的1/3。 2.塑性高 铝及其合金延展性好,可通过挤压、轧制或拉拔等压力加工手段制成各种型、板、箔、管和丝材。 3.易强化 纯铝强度不高,但通过合金化和热处理容易使之强化,制造高强度铝合金,强度可以和合金钢媲美。 4.导电好 铝的导电性和导热性仅次于银、金、铜。设铜相对导电率为100,则铝为64,铁只有16。如按照等质量金属导电能力计算,铝几乎是铜的一倍。 5.耐腐蚀 铝和氧具有有极高的亲和力,自然条件下铝表面会生成保护性氧化物,具有比钢铁好得多的耐腐蚀性 6.易回收 铝的熔融温度低,为660°С左右,废料容易再生,回收率极高,回收能耗只是冶炼的3%。 7.可焊接

铝合金可通过惰性气体保护法焊接,焊接后力学性能好,耐腐蚀性好,外观美丽,满足结构料要求 8.易表面处理 铝可通过阳极氧化着色处理,处理后硬度高,耐磨耐腐蚀及电绝缘性好,通过化学预处理还可以进行电镀、电泳、喷涂等进一步提高铝的装饰性和保护性 铝的表面机械预处理 1.机械预处理的目的 a.提供良好的表观条件,提高表面精饰质量;提高产品品级;减少焊接的影响;产生装饰效果;获得干净表面。 2.机械预处理的常用方法 常用的机械预处理方法有抛光、喷砂、刷光、滚光等方法。具体采用那一种预处理要根据产品的类型、生产方法、表面初始状态及最终精饰水平而定。 3.机械抛光的原理及作用 高速旋转的抛光轮与工件摩擦产生高温,是金属表面发生塑性变形,从而平整了金属表面的凸凹点,同时使在周围大气氧化下瞬间生成的金属表面的极薄氧化膜反复地被磨削下来,从而变得越来越光亮。主要作用是去除工件表面的毛刺、划痕、腐蚀斑点、砂眼、气孔等表面缺陷。同时进一步清除工件表面上的细微不平,使其具有更高的光泽,直至镜面效果。 4.喷砂的原理及作用

铝及铝合金阳极氧化着色工艺规程

铝及铝合金阳极氧化着色工艺规程(1) 铝及铝合金阳极氧化着色工艺规程 1、主题内容与适用范围 本规程规定了铝及铝合金阳极氧化、着色、电泳生产的工艺和操作的技术要求及规范。 2、工艺流程(线路图) 基材→装挂→脱脂→碱蚀→中和→阳极氧化→电解着色→封孔→电泳涂漆→固化→卸料包装→入库 3、装挂: 3.1装挂前的准备。 3.1.1检查导电梁、导电杆等导电部位能否充分导电、并定期打磨、清洗或修理。 3.1.2准备好导电用的铝丝,并打磨导电杆 3.1.3检查传送带及相关设备是否正常。 3.1.4核对随料单或生产任务单的型号、长度、支数、颜色、膜厚等要求是否与订单及实物相符。 3.1.5根据型材规格(外接圆尺寸、外表面积等)确定装挂的支数和间距、色料间距控制在型材与型材间3公分左右,白料间距控制在型材与型材间2公分左右。

3.1.6选择合适的导电杆,在保证导电充分的前提下,导电斑痕最小。 3.2 装挂: 3.2.1装挂时应将型材均匀排布在导电杆有效区间、并上紧每一根料. 3.2.2装挂前应打磨净导电杆上的氧化膜,以防型材与挂具间的导电不良而影响氧化、着色或电泳。 3.2.3装挂时,严禁将型材全部装挂在挂具的下部或上部。 3.2.4装挂的型材必须保持一定的倾斜度(>5°)以利于电泳或着色时排气,减少斑点(气泡)。 3.2.5装挂时必须考虑型材装饰面和沟槽的朝向、防止色差、汽泡、麻点产生在装饰面上。 3.2.6易弯曲、变形的长型材,在型材的中间部位增加一支挂具或采用铝丝吊挂以防型材间碰擦或触碰槽内极板,而擦伤或烧伤型材表面。 3.2.7选用副导杆时,优先选用截面小的副杆,采用铝丝绑扎时,一定要间隔均匀,上紧铝丝防止因料移动而引起大面积的擦伤。 3.2.8截面大小、形状悬殊的型材严禁装挂在同一排上。 3.2.9装挂或搬运型材,必须戴好干净手套,轻拿轻放、爱护、防护好型材表面,严禁野蛮操作。

铝合金压铸件一般技术要求

铝合金压铸件一般技术要求 1.压铸件应按照图纸和顾客提出的要求检查所有尺寸和表面质量。 2.对于图纸(或顾客)没有明确提出来注尺寸、形状公差和表面质量要求,以 下述标准和指标为检验依据。 ①未注几何尺寸公差:按GB6414铸件尺寸公差 ②未注形状、位置公差:按GB/T15114铝合金压铸件 附录A ③未注明表面质量要求: ⑴铸件表面不允许有裂纹、裂缝、欠铸、缩松和任何穿透性缺陷 ⑵铸件的浇口 、飞边、溢流口、隔皮、顶杆痕迹等应清理干净 ⑶压铸件按使用要求不同分为3级: 1级:涂覆工艺要求高的表面、镀铬、抛光、研磨的表面、相对运动 的配合面、危险应力区的表面等; 2级:涂覆要求一般的或要求密封的表面、镀锌阳极氧化油漆不打腻 以及装配接触面; 3级:保护性涂覆表面及紧固接触面,油漆打腻表面及其他表面。 ⑷表面粗糙度 1级:Ra3.2 2级:Ra6.3 3级:Ra12.6 ⑸表面缺陷极限 压铸件表面质量级别 1级 2级 3级 缺陷面积不超过总面积的百分数(%) 5 25 40 说明:①在不影响使用和装配的情况下,网状毛刺和痕迹:高度不超过0.2mm; ②受压铸模镶块或受分型面影响而形成的表面高低不平的偏

差,不超过相关的公差尺寸; ③推杆痕迹表面凸出或凹入铸件表面的深度,一般为±0.2mm; ⑹表面质量要求(见附表) ⑺挫痕:目视挫痕应均匀、一致,不允许有明显的凹凸。经锉加工的表面 和未经锉加工的表面允许有角度,但角度应在10°以内; ⑻变形:压铸件成型后,如有变形应进行调整,经调整后的压铸件表面不 允许有明显的打击痕迹。调整部分的平面度:0.2mm; ⑼对于顾客的特殊要求,要形成相应的工艺文件,规定其相关的工艺过程 和检验方法。 总工办 2003年4月

铝合金表面处理方法

For personal use only in study and research; not for commercial use 芀压铸件铝合金常用的表面处理方法 膄现如今越来越多的人喜欢金属质感强的东西,所以越来越多的人喜欢铝制的东西。铝合金压铸件不仅仅只是汽车行业的配件提供者,还涉足到装饰品行业。压铸各种各样的造型可以适合不同的场合、不同的地点。铝合金铸件的表面处理是一项很重要的工序,处理得好就会是铝合金压铸件发出很好的金属光泽。下面介绍五种常用的铝合金铸件的表面处理方法。 膃1、铝材磷化 莁通过采用SEM,XRD、电位一时间曲线、膜重变化等方法详细研究了促进剂、氟化物、 Mn2+,Ni2+,Zn2+,PO4和Fe2+等对铝材磷化过程的影响。研究表明:硝酸胍具有水溶性好,用量低,快速成膜的特点,是铝材磷化的有效促进剂:氟化物可促进成膜,增加膜重,细化晶粒;Mn2+,Ni2+,能明显细化晶粒,使磷化膜均匀、致密并可以改善磷化膜外观;Zn2+浓度较低时,不能成膜或成膜差,随着Zn2+浓度增加,膜重增加;PO4含量对磷化膜重影响较大,提高PO4。含量使磷化膜重增加。 莈2、铝的碱性电解抛光工艺 薄进行了碱性抛光溶液体系的研究,比较了缓蚀剂、粘度剂等对抛光效果的影响,成功获得了抛光效果很好的碱性溶液体系,并首次得到了能降低操作温度、延长溶液使用寿命、同时还能改善抛光效果的添加剂。实验结果表明:在NaOH溶液中加入适当添加剂能产生好的抛光效果。 袄探索性实验还发现:用葡萄糖的NaOH溶液在某些条件下进行直流恒压电解抛光后,铝材表面反射率可以达到90%,但由于实验还存在不稳定因素,有待进一步研究。探索了采用直流脉冲电解抛光法在碱性条件下抛光铝材的可行性,结果表明:采用脉冲电解抛光法可以达到直流恒压电解抛光的整平效果,但其整平速度较慢。 蒂3、铝及铝合金环保型化学抛光 蒇确定开发以磷酸一硫酸为基液的环保型化学抛光新技术,该技术要实现NOx的零排放且克服以往类似技术存在的质量缺陷。新技术的关键是在基液中添加一些具有特殊作用的化合物来替代硝酸。为此首先需要对铝的三酸化学抛光过程进行分析,尤其要重点研究硝酸的作用。硝酸在铝化学抛光中的主要作用是抑制点腐蚀,提高抛光亮度。结合在单纯磷酸一硫酸中的化学抛光试验,认为在磷酸一硫酸中添加的特殊物质应能够抑制点腐蚀、减缓全面腐蚀,同时必须具有较好的整平和光亮效果

铝合金表面处理

阳极氧化 产品名称:阳极氧化后 产品编号: 备注: 阳极氧化是铝及其合金通过电化学方法在其表面形成转化膜的过程。常规铝氧化膜可以满足顾客对铝表面从外观到性能的绝大多数渴求。 常规铝阳极氧化膜的优势: a、抗(大气)侵蚀能力可与不锈钢相比 b、表面硬度高150~300HV 减少了擦划可能 c、电绝缘性电击穿电位达1000V可与瓷器相比 d、装饰性优良着色膜颜色达数十种,这些被改性的染料,其 耐久性已达到满意。 e、氧化膜的更多优势多孔氧化膜可以进行化学着色、电解着色以及 自然发色工艺获得数十种不同的着色表面,并可以套字、套图案和作画,还可 以吸附、香料、光粉等等,制成各种功能性氧化膜。 阳极氧化膜主要应用领域 国防工业、汽车工业、航空航天工程、制药工业、电子及机电一体化产业、医疗器械、运动器材、装饰与装潢产业、工业标牌、仪表面板等。 阳极氧化膜着色方法分类 1、化学着色法 包括有机染料着色和无机着色两类

有机着色:颜色鲜艳、工艺简单、成本低,可着出几十种至上百种颜色。 缺点:不耐日光,耐老化性能差。 无机着色:着色膜较暗,稳定性好。 缺点:颜色范围窄,除金黄色外其它很少采用。 2、电解着色 颜色牢固性好,适宜户外使用,耐久性可达20年以上。 缺点:色掉单一、多为金黄——青铜——古铜色,成本高。 3、自然发色 色泽牢固,耐候性好,耐久性可达20年以上。 缺点:对合金选择性高,着色一致性差。 ------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------ 产品名称: 阳极氧化前 产品编号: 编号一 备 注: 铝阳化氧化(综合)生产能力: 槽液的容量

铝型材表面处理工艺类别

铝型材表面处理工艺类别、解析 铝型材表面处理主要分为:氟碳喷涂、粉沫喷涂、阳极氧化(阴极氧化)、电泳、电镀等。这些表面处理方法间有相同也有不同,相同点就是都是在型材表面增加了保护膜;不同在于氟碳喷涂、粉沫喷涂是靠静电加膜于型材表面,所以也称静电喷涂;阳极氧化、电泳是通过直流电的正负极以及形成膜的分子、原子以及离子的正负相吸移动附着于金属表面而形成的保护膜;电镀和阳极氧化、电泳工艺术有雷同处,所不同的是:被电镀的可以不是金属,电镀液由含有镀覆金属(锌、铬、镍等)的化合物、导电的盐类、缓冲剂、pH调节剂和添加剂等的水溶液组成。1,电镀可以对五金和塑胶进行处理,。2,电泳和阳极只能对导电物体进行处理。3,电镀和电泳均为对被处理物体表面增材料,换句话说,就是厚度增加,4,而阳极则为对物体进行去材料处理,也就是阳极后厚度会减小。 下面就型材表面处理做具体分析 一、氟碳喷涂和粉末喷涂(静电喷涂) (一)粉沫喷涂:粉沫喷涂的原料为:聚氨脂、聚氨树脂、环氧树脂、羟基聚脂树脂以及环氧/聚酯树脂,可配制多种颜色。粉沫喷涂的特点:喷涂设备有手工的,有自动吊挂式、施工简单、涂层厚度为30微米以上,抗冲击,耐磨擦,防腐蚀,耐候性等均好,涂料价格

比氟碳便宜。粉沫喷涂最大弱点是怕太阳紫外线照射,长期照射会造成自然退色,铝板向阳面和非向阳面几年后色差明显,一般为2-5年就产生明显色差。现在市场上出现名子叫彩色铝型材,用于铝门窗,就是用普通铝型材粉沫喷涂而成。使铝门窗颜色品种增加,同时也增强抗腐蚀能力。 粉沫喷涂的原料为:聚氨脂、聚氨树脂、环氧树脂、羟基聚脂树脂以及环氧/聚酯树脂,可配制多种颜色。粉沫喷涂的特点:喷涂设备有手工的,有自动吊挂式、施工简单、涂层厚度为30微米以上,抗冲击,耐磨擦,防腐蚀,耐候性等均好,涂料价格比氟碳便宜。粉沫喷涂最大弱点是怕太阳紫外线照射,长期照射会造成自然退色,铝板向阳面和非向阳面几年后色差明显,一般为2-5年就产生明显色差。现在市场上出现名子叫彩色铝型材,用于铝门窗,就是用普通铝型材粉沫喷涂而成。使铝门窗颜色品种增加,同时也增强抗腐蚀能力。 (二)另一种静电喷涂为液态喷涂,又称氟碳喷涂,属于高档次喷涂价格较高,在国外早已应用。在国内近二年来才大面积用于铝板幕墙,由于其优异的特点,越来越受到建筑业及用户的重视和青睐。氟碳喷涂具有优异的抗退色性、抗起霜性、抗大气污染(酸雨等)的腐蚀性,抗紫外线能力强,抗裂性强以及能够承受恶劣天气环境。是一般涂料所不及的。 1,氟碳喷涂的设备及工艺 氟碳涂料本身性能决定,喷涂设备必须保证有出色的雾化效果,

1压铸件质量要求

压铸件的分级 1.1铸件表面分级 压铸件表面使用围分为三级,见表1: 表1压铸件表面分级表 华为公司的产品一般为Y2、Y3级要求的表面。 1.2压铸件缺陷特征定义 压铸件常见缺陷特征定义如表2所示: 表2压铸件压铸件常见缺陷特征定义

1.3表面质量 1.压铸件表面粗糙度应符合GB 6060.1-1985的规定。 2.压铸件不允许有裂纹、欠铸等任何穿透性缺陷。 3.压铸件允许有拉伤、凹陷、网状毛刺等缺陷。但其缺陷的程度和数量应符合附录C的要求。 4.铸件的浇口、飞边、溢流口、隔皮、顶杆痕迹等应清理干净、平齐,但允许留有不刮手的痕迹。 5.若图样无特别规定,有关压铸工艺部分的设置,如顶杆位置、分型线的位置、浇口和溢流口的位置等可由生产厂自行规定。 6.压铸件需要特殊加工的表面,如抛光、喷丸、镀铬、涂覆、阳极氧化、化学氧化等以图样上的标注或供需双方商定的容、样件为准。 部质量 对压铸件的气密性、液压密封性、热处理、高温涂覆、部缺陷(气孔、疏松等)及本标准未列项目有要求时,以华为公司图样标注的技术要求为准。 后处理: 由于压铸件的残余应力分布不均匀会使有些零件产生变形,当华为公司有要求时,供应商必须进行相应的后处理(如:校形后时效处理等)以达到华为公司的要求。 1.4压铸件尺寸公差 表3压铸件尺寸公差数值

注:1、对铝合金压铸件选取围: CT5~CT7,一般情况取CT6级; 2、对锌合金压铸件选取围: CT4~CT6,一般情况取CT5级。 1.5平面度公差(形状公差) 压铸件的表面形状公差值(平面度和拔模斜度除外)应在有关尺寸公差值围: 表4平面度公差(mm) 1.6位置公差 表5位置公差平行度、垂直度、端面跳动公差(mm)

铝合金阳极氧化缺陷明细表

目录 1.铝及铝合金氧化表面处理制品的表面缺陷 (4) Q001手印腐蚀 (5) Q002擦划伤 (6) Q003 粘连 (7) Q004砂粗 (8) Q005砂轻 (9) Q006脱脂不良 (10) Q007氧化气泡 (11) Q008脱膜不净 (12) Q009雪花状腐蚀 (13) Q010氧化白点 (14) Q011电伤 (15) Q012夹渣 (16) Q013氧化膜剥落 (17) Q014黑点 (18) Q015爆膜 (19) Q016封孔起彩 (20) Q017针孔腐蚀 (21) Q018色差 (22) Q019酸碱水腐蚀 (23) Q020封孔起灰 (24) Q021无漆膜 (25) Q022麻点 (26) Q023电泳气泡 (27) Q024氧化膜粉化 (28) Q025 复合膜发黄 (29) Q026凝胶粘附 (30) Q027漆留痕 (31)

Q028水斑 (32) 2.氧化表面处理制品的外观性能缺陷 (35) Q029封孔不合格 (36) Q030氧化膜厚度不达标 (37) Q031漆膜铅笔硬度不达标 (38) Q032漆膜耐腐蚀性不合格 (39) 3.氧化表面处理制品的尺寸精度 (40) Q033扎线痕超标 (41) Q034返工壁厚薄 (42)

前言 1.在铝及铝合金的氧化生产过程中,产生的各种缺陷,主要可分为三类,即氧 化表面处理制品的表面缺陷、氧化表面处理制品的形位尺寸缺陷、氧化表面处理制品的外观性能缺陷。 2.氧化表面处理制品的表面缺陷,在生产现场产生最多,废品率也最高。最主 要的有手印腐蚀、擦划伤、粘连、砂粗、砂轻、脱脂不良、氧化气泡、脱膜不净、雪花状腐蚀、氧化白点、电伤、夹渣、氧化膜剥落、麻点、爆膜、封孔起彩、针孔腐蚀、色差、酸碱水腐蚀、封孔起灰、无漆膜、麻点、电泳气泡、氧化膜粉化等。 3.氧化表面处理制品的尺寸缺陷,在生产中所占废品率不多,主要有返工壁厚 薄、扎线痕超标等。 4.氧化表面处理制品的外观性能缺陷主要有封孔不合格、氧化膜厚度不达标、 漆膜铅笔硬度不达标、漆膜耐腐蚀性不达标等 5.下面以列表的方式对各种缺陷的名称(英文对照按美国AA标准和数据技术 语篇)、起因、定义、特征及对策进行较为全面的说明,供广大技术人员、生产人员、质检人员作为工作和学习参考。

铝合金阳极氧化前处理工艺

铝合金阳极氧化前处理工艺是决定产品外观质量的重要环节,型材机械纹的去除、起砂、亚光、增光等多种质量要求均由前处理工艺决定。传统的前处理工艺分为三种:(1)、碱蚀工艺:由除油→水洗→碱蚀→水洗→出光→水洗→氧化组成,即型材经除油后,在碱蚀槽中经碱蚀处理去除机械纹和自然氧化膜、起砂,然后经出光槽除去表面黑灰,即可进行阳极氧化。该工艺的核心工序是碱蚀,型材的表面平整度、起砂的好坏等均由该工序决定。为了达到整平机械纹的目的,一般需碱蚀12-15分钟,铝耗达40-50Kg/T,碱耗达50Kg/T。如此高的铝耗,既浪费资源,又带来严重的环保问题,增加废水处理成本。该工艺已采用了100多年,全球大部分铝材厂沿用至今,直到近两年,才由酸蚀逐渐取代。 (2)、酸蚀工艺:由除油→水洗→酸蚀→水洗→碱蚀→水洗→出光→水洗→氧化组成。型材经除油后先酸蚀,后碱蚀,出光,完成前处理。该工艺的核心工序是酸蚀,去机械纹、起砂等均由酸蚀决定。不同于碱蚀,酸蚀的最大优点是去机械纹能力强、起砂快、铝耗低,一般3-5分钟即可完成,铝耗几乎是碱蚀的1/8-1/6。从工作效率和节约资源的角度看,酸蚀无疑是碱蚀工艺的一大进步。然而,酸蚀的环保问题更加突出:酸槽的有毒气体HF的逸出及水洗槽Fˉ的污染。氟化物一般都有剧毒,处理更加困难。另外,酸蚀处理后,型材外观发黑发暗,尽管不得已延续了碱蚀和出光,可增亮一些,但仍然很暗,既增加了工序,又损失了光泽,这些问题至今还没有有效的解决方案。 (3)、抛光工艺:由除油→水洗→抛光→水洗组成,型材经除油后即放入抛光槽,经2-5分钟抛光后,可形成镜面,水洗后可直接氧化。该工艺的核心工序是抛光,去纹、镜面都在抛光槽完成。抛光具有铝耗低、型材光亮的优点,但抛光槽的NOx的逸出,造成严重的环境污染及操作工的身体伤害,同时,昂贵的化工原料成本等因素也制约了该工艺的推广。通观上述三种工艺,虽各有特点,但缺点也比较突出,如碱蚀铝耗高、碱渣多、工效低;酸蚀氟化物污染、型材发暗;抛光污染严重,成本过高等等。这些工艺要么污染了环境,要么浪费了铝资源,要么降低了铝材表面质量,亟待进行工艺改进。 二、整平光亮工艺所谓整平光亮工艺,是继抛光、碱蚀、酸蚀之后推出的一项 新的表面前处理工艺,是对碱蚀、酸蚀工艺的深刻改造和变革,它既具有酸蚀铝耗低、去机械纹能力强、起砂快的优点,又具有抛光的亮丽,但却根本杜绝了抛光NOx污染、酸蚀氟化物污染、碱蚀碱渣污染等弊端,是一项颇具前途、具有革命性的新工艺。 (一)、工艺流程整平光亮工艺比酸蚀、碱蚀要简单得多,甚至比抛光工艺都简单,主要由下述工序组成:整平光亮→水洗→氧化。本工艺的核心是整平光亮,整平机械纹、起砂、光亮等均由整平光亮槽完成,整平光亮后即可氧化,省去除油、碱蚀、中和等工序。 (二)、型材外观经过整平光亮技术处理过的型材具有三大特点:1、平整:在整平剂作用下,1-5分钟内,可完全去掉机械纹,表面特别平整。2、细砂:在起砂剂的作用下,型材表面起了一层均匀细砂,是喷砂和酸蚀技术很难达到的。3、光亮:在光亮剂的作用下,型材表面非常光亮,几乎可跟抛光材媲美。 (三)、适用范围1、建筑型材:银白料经整平光亮后,表面非常平整、光亮、砂粒细腻均匀;着色、染色与整平光亮技术的结合,使得型材表面象经过打蜡处理后一样鲜艳;电泳与整平光亮技术的结合能大幅度提高型材档次。2、工业用材:汽车轮毂、自行车圈、自行车架等用铝合金制成的各类工业用材都可用整平光亮技术处理,以取代机械抛光,提高生产效率及产品档次。3、家用电器:很多家用电器铝制外壳,都可借助本技术提高外观质量。灯饰及装饰用材也可借用本技术。 (四)、工艺规范1、开槽:整平光亮液(开槽液) 2、生产:温度:95-110℃时间:1-5min 3、添加:当槽液液面不能满足生产要求时,应及时补充添加液。补充添加液时一定要补充到初始液位。添加后,应充分搅拌槽液,然后开始生产。 4、管理:整平光亮槽管理非常

压铸铝合金表面处理【干货技巧】

压铸铝合金表面处理【干货技巧】

压铸铝合金表面处理 内容来源网络,由“深圳机械展(11万㎡,1100多家展商,超10万观众)”收集整理!更多cnc加工中心、车铣磨钻床、线切割、数控刀具工具、工业机器人、非标自动化、数字化无人工厂、精密测量、3D打印、激光切割、钣金冲压折弯、精密零件加工等展示,就在深圳机械展.

铝合金涂装前处理流程:脱脂-水洗-水洗-表调-磷化-水洗-(纯水洗),采用锌系磷化液,方法与钢铁件的磷化基本一致。 如果不磷化,也可以采用六价铬钝化处理,但是此法不环保。或用三价铬钝化处理。 如果铝合金仅进行脱脂就涂装,附着力差,耐腐性也差。 磷化处理磷化处理就是工件在以磷酸或磷酸盐为主体的溶液中进行浸渍或采用喷枪进行喷淋,使表面产生完整的磷酸盐保护膜层的表面处理技术。典型的处理规范如表2所示。磷化处理液的成膜性不如铬化处理液的好,对工件的表面

质量要求较高,通常不太适合于表面质量差的薄壁压铸件(壁厚小于2mm)的表面处理。磷化处理膜层的厚度较大,作为油漆底层,可使漆膜的粘附力、耐潮湿性和耐蚀能力提高几十倍至几百倍。镁合金磷化处理的研究较少,目前的应用十分有限。 1,压铸铝合金表面电镀彩锌,铝本身是两性金属,在酸或者碱性的溶液中都不稳定,加之压铸铝合金本身组织疏松,有砂眼,气孔等缺陷,往往会影响电镀质量。经过适当的前处理后,压铸件电镀锌变的容易,电镀10um左右的锌层,然后进行钝化处理,可以成倍的提高压铸铝合金的耐腐蚀性,为了防止彩锌变色,可以浸涂一层有机保护膜。

2,压铸铝合金表面进行铬酸盐处理,压铸铝合金经过喷砂处理后,可以直接进行铬酸盐处理,从而表面可以获得一层钝化膜,根据需要这层膜可以是无色到黄色,并且不影响表面电阻,为了达到产品三防的要求,可以在铬酸盐处理后,再进行喷涂。 金属表面处理种类简介:电镀/电泳/锌镀/发黑/金属表面着色/抛丸/喷砂/喷丸/磷化/钝化 电镀镀层金属或其他不溶性材料做阳极,待镀的工件做阴极,镀层金属的阳离子在待镀工件表

铝合金压铸件外观质量标准(2012.5)

编号: 克拉克过滤器(中 国)有限公司 铝合金铸件 外观质量标准(暂行) 共2 页 第1 页 1.适用范围: 本标准适用于为克拉克过滤器(中国)有限公司配套的铝合金铸件(以下简称铸件)的外观检验,包括低压、高压铸造毛坯、成品滤座(完成铸造后机械加工的滤座)。 2.质量要求: 2.1总体要求 2.1.1整体外观:铸件外表面必须经过抛丸处理;颜色为白亮的银灰色,色泽均匀无色斑;各部位表面粗糙度的观感均衡。 2.1.2欠铸、气孔的封堵:铸件允许采用浸渗工艺封堵微孔,但不允许使用堵漏剂对大的孔穴进行人工封堵;特殊品种确需人工封堵时需要对堵漏剂的颜色、可靠性进行充分评价,并经我公司技术部、质量部书面批准。 2.1.3镶嵌件的锈蚀:铸件带有的任何嵌件不允许存在色斑、锈点等缺陷。 2.1.4隔皮、夹渣:铸件不允许存在隔皮、夹渣; 2.2非加工外表面 2.2.1表面修磨:对铸件外表面的任何修磨必须在抛丸前进行,修磨面与相邻表面应良好过渡; 2.2.2浇冒口:浇冒口应予以修磨,修磨后表面高出、凹陷不能超过0.5mm; 2.2.3顶杆痕迹:铸件顶杆痕迹高出、凹陷不能超过0.5mm,其表面形态(弧面或平面)应与所处位置一致; 2.2.4气孔或缩孔:气孔或缩孔的深度不能超过1mm,直径不能超过2mm,每50cm 2范围内存在的缺陷不能超过一处; 2.2.5飞边:铸件分型面飞边高度不能超过0.5mm; 2.2.6边角残缺:铸件因磕碰导致的边角残缺深度不超过0.5mm,宽度不超过2mm,任意100mm 长度范围内缺陷不得超过1处; 2.2.7线状凸起、凸瘤:铸件外表面因任何原因导致的线状凸起高度不允许超过0.3mm、长度不超过5mm;凸瘤高度、直径不能超过0.5mm,每个表面存在的缺陷数不得超过2处;

铝表面阳极氧化处理方法

铝表面阳极氧化处理方法(一) 一、表面预处理 无论采用何种方法加工的铝材及制品,表面上都会不同程度地存在着污垢和缺陷,如灰尘、金属氧化物(天然的或高温下形成的氧化铝薄膜)、残留油污、沥青标志、人工搬运手印(主要成分是脂肪酸和含氮的化合物)、焊接熔剂以及腐蚀盐类、金属毛刺、轻微的划擦伤等。因此在氧化处理之前,用化学和物理的方法对制品表面进行必要的清洗,使其裸露纯净的金属基体,以利氧化着色顺利进行,从而获得与基体结合牢固、色泽和厚度都满足要求且具有最佳耐蚀、耐磨、耐侯等良好性能的人工膜。 (一)脱脂 铝及铝合金表面脱脂有有机溶剂脱脂、表面活性剂脱脂、碱性溶液脱脂、酸性溶液脱脂、电解脱脂、乳化脱脂。几种脱脂方法及主要工艺 列于表-1。在这些方法中,以碱性溶液特别是热氢氧化钠溶液的脱脂最为有效。 表-1 脱脂及主要工艺 脱脂方法溶液组成用量g/L 温度/度时间min 后处理备注 有机溶剂汽油、四氯化碳、三氯乙烯等适量常温或蒸汽适当无浸蚀 表面活性剂肥皂、合成洗涤剂适量常温-80 适当. 水清洗无浸蚀 碱性溶液 NaOH 50-200 40-80 0.5-3 水洗后用100-500g/L硝酸溶液中和及除挂灰脱脂兼腐蚀除去自然氧化,硝酸可用稀硫酸+铬酸代替 十二水磷酸钠NaOH硅酸钠 40-608-1225-30 60-70 3-5 水清洗 NaOH可用40-50g/L碳酸钠代替,总碱度按NaOH计算为1.6%-2.5% 多聚磷酸钠碳酸钠磷酸钠一水硼酸钠葡萄糖酸液体润湿剂 15.64.84.84.80.3ml0.1ml 60 12-15 水清洗使用前搅拌4个小时 十二水磷酸钠硅酸钠液体肥皂 50-7025-353-5 75-85 3-5 水清洗 碳酸钠磷酸钠 25-4025-40 75-85 适当水清洗 磷酸钠碳酸钠NaOH 20106 45-65 3-5 水清洗

铝合金表面处理讨论

铝合金表面处理 我公司有一个产品是铝合金的压铸件,客户要求用阳极氧化的方法将其表面处理成红色,不知道是否可行。如果不行,有什么好方法可以处理成红色。 可以的,对合金材料、压铸工艺有特定的要求,否则氧化质量不好。就是铝材机械加工件氧化,对材料也有要求,不是什么铝都可以氧化的 铝是最好染色的金属,没问题。一般用电化学法染色。 能说得具体一些吗!具我所知,只有纯铝或含铝量达99%的铝材才能较好的用阳极氧化着色。 可以是可以,不过,对原材料要求比较高,一般压铸件氧化废品率很高的。 没听说过阳极氧化一定要用纯铝,因为强度的问题,纯铝是基本不用的。你看看身边那些铝合金家具、工艺品、饰物,着色效果不都非常好吗?不知您用那种材料压铸?常用的合金铝6061、7075,铸铝A356着色效果都不错的。 铝合金应该没问题,铸铝就不知道了,那里面好象有好多铜,展览会上见过卖铝合金的,据说他的材料很容易上色,而且色彩鲜艳. 铸铝件(含硅)表面做阳极氧化很难的,一般时间稍长回出现黑色,只有纯铝件是可以的。 铝表面进行阳极氧化处理后,表面会生成一层无色的氧化膜,此氧化膜很容易用染色剂对其进行着色成多种颜色。如果铝合金内含有铜、硅等难氧化的元素,进行阳极氧化时,表面的氧化膜会变成黑色的,无法对其进行着色。 铝合金的压铸件不能做阳极氧化,可用喷油或喷塑。 如果用喷油或喷塑或其他的方法,哪一种方法的外观最好,表面的强度最高。 压铸件和阳极氧化之间没有必然的联系。 铸铝的种类很多,不一定要选硅铝合金(铸铝分Al-Si系、AL-Cu系、AL-Mg系、AL-Zn系等,还有参杂稀土元素的)。即使选用硅铝合金,阳极氧化也并非不可行。一般来说,合金铝中多多少少都含硅元素,比如6061含硅0.4~0.8%,7075含硅0.4%,这样的含硅量对合金阳极化影响是很小的(顺便说一句,铜含量对铝合金阳极氧化影响不大,但在硬质氧化、瓷质氧化时,铜、锰影响很大)。但当合金中硅含量很大(>7%)时,对合金的阳极氧化就会有影响。主要体现在氧化耗时较长,膜层显得灰暗等,这些问题通过工艺可以解决(比如不用直流、而用脉冲电流氧化),这就需要表面处理厂家有一定的技术能力。所以,铸铝≠硅铝合金≠不能阳极氧化。 另外再说说着色的问题。铝合金的阳极氧化和着色是两个不同的工序,这与钢铁的发蓝不同。钢铁发蓝是氧化膜本身呈蓝色,而着色是在阳极氧化后立即进行,氧化膜本身是无色透明的。铝合金用硫酸阳极化得到的氧化膜最适宜染色,现在比较多的使用有机染料着色,着色后再对氧化膜进行封闭处理。另外也有用重金属盐电解着色的,但要按楼主的要求染成红色比较困难,就不再废话了。 如果阳极氧化的方法不可行,那不知道其他的方法(如喷油、喷塑、烤漆)哪一种方法较好 喷塑是一种比较新的工艺,效果相对来说还可以 喷塑给人感觉上了一层厚厚的东西!不知道对于外观的影响客户是否能接受? 喷漆可以的,我以前就做过。 喷塑表面硬度较高,一般普怕划,还可做各种纹理, 进行表面拉丝以后能不能着色啊? 当然可作了,由于在nc冲下料时已划伤,我们一般是拉丝后成型,铬酸盐氧化(可做不同颜色)或阳极化(可做不同颜色) 请教一下各位,磷化和酸洗钝化有什么联系呢?/ 磷化和氧化应该都属于钝化的范畴吧!也不知道对不对! 烤漆:磷化应是磷酸皮膜,增加漆的附着力,酸洗是除油除锈中的一道工序(记不太清),两个都是烤漆前处理工序,磷化应最后一道 钢铁零件在含有磷酸溶液中进行化学处理,使钢铁表面生成一层难溶于水的保护膜的过程,叫做磷化处理! 它主要有以下特点: 1、磷化膜表面呈灰色或暗灰色。 2、磷化膜经填充、上油或涂漆处理,在大气条件下具有较好的抗腐蚀能力。 3、膜层的吸附能力强,常作为涂料的底层。 4、磷化膜具有较高的电绝缘性。 5、经磷化处理后,原金属的机械性能、强度、磁性等基本不变。 6、磷化膜有很好的润滑性能。 7、渗氮零件表面可以用磷化膜保护。