手机PA与PCB板的热设计理论分析及应用

手机PA 与PCB 板的热设计理论分析及应用(PASSIONRFSOS )

【摘要】

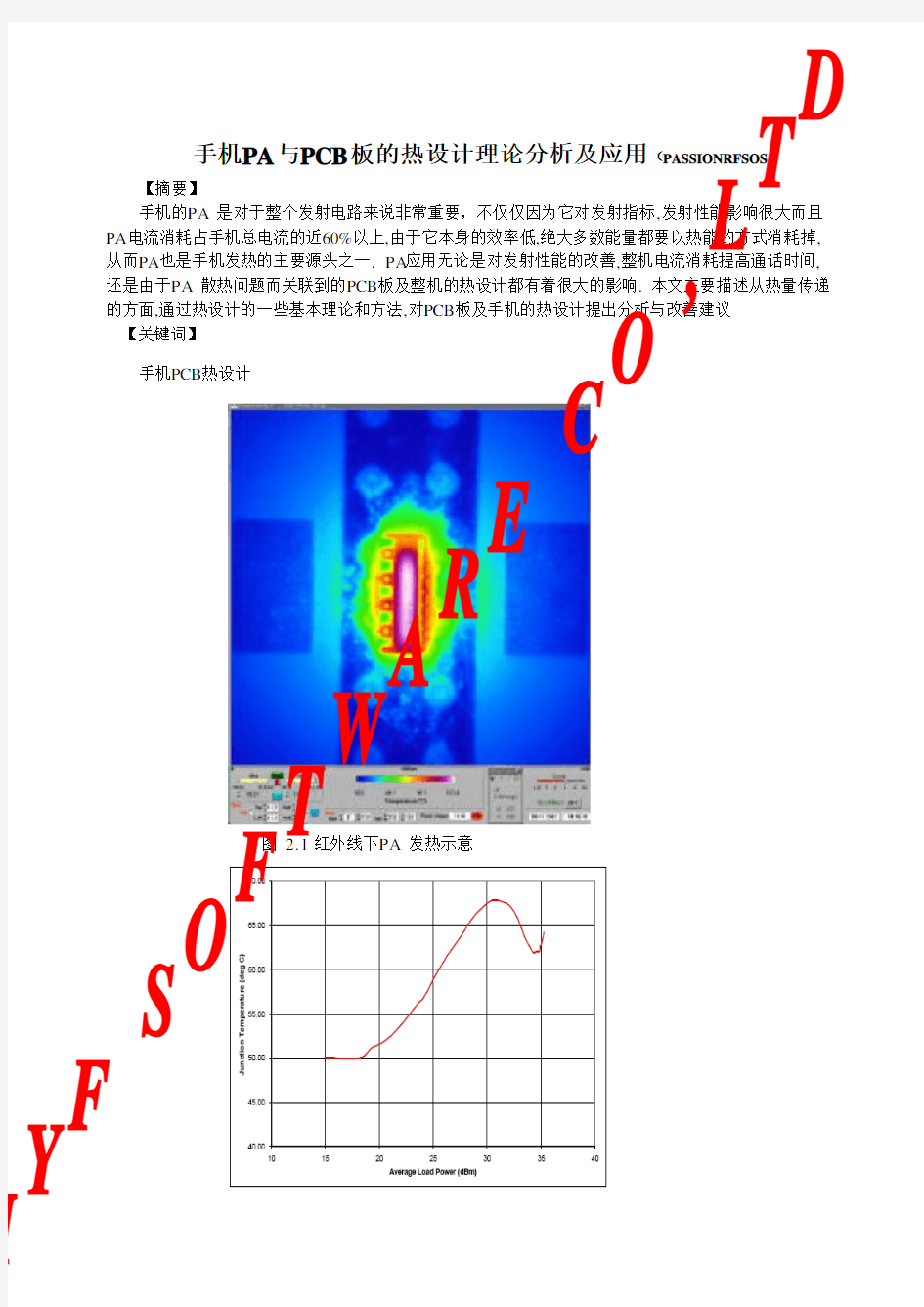

手机的PA 是对于整个发射电路来说非常重要,不仅仅因为它对发射指标,发射性能影响很大而且PA 电流消耗占手机总电流的近60%以上,由于它本身的效率低,绝大多数能量都要以热能的方式消耗掉, 从而PA 也是手机发热的主要源头之一. PA 应用无论是对发射性能的改善,整机电流消耗提高通话时间, 还是由于PA 散热问题而关联到的PCB 板及整机的热设计都有着很大的影响. 本文主要描述从热量传递的方面,通过热设计的一些基本理论和方法,对PCB 板及手机的热设计提出分析与改善建议

【关键词】手机PCB 热设计

图 2.1 红外线下PA 发热示意

Y F

S

O

F T

W

A R

E

C O

.,L

T D

图 2.2 PA 在不同功率下的发热曲线

随着手机,PDA 等手持设备的普遍, 体积空间越来越来小, 电子器件的密度越来越高, 同时也就对于热设计的要求越来越高, 电子设备在工作期间所消耗的电能,除了有用功外,大部分转化成热量散发。

电子设备产生的热量,使内部温度迅速上升,如果不及时将该热量散发,设备会继续升温,器件就会因过热失效,电子设备的可靠性将下降。

由于CDMA 信号相对GSM 信号来言对线形要求比较高,故多采用CLASS AB 型的功放 ,效率比较低,大功率下的理论效率最高不过40%远低于GSM 功放的55% , 那也就是说对于CDMA PA 大于 60% 的功率将以热能的形式消耗掉,

例如1.9G CX 77140 对于我们目前校准要求PA 的实际有效输出功率是27的dBm , 约501mW , 而总体消耗功率为正常PA 工作电压3.6V 与消耗电流约450mA , 3.6*0.45=1.62W, PA 此时的效率约为0.501/1.62*100%=31% ,而以热的形式消耗的能量就 高达 70% 1.1W, 这些热量如果不能及时迅速的散出去,就会很快提高PCB 板的温度,产生手机严重的发热问题。更重要的是导致电子元器件的可靠性因温度升高而失效,也即系统可靠性大大降低。因此,对电子设备而言,即使是降低1℃,也将使其设备的失效率降低一个可观的量值。例如,统计数据表明,民航的电子设备每降低1℃,其失效率将下降4%,可见温升的控制(热设计)是十分重要的问题。

目前国产手机都有长时间通话后发热比较大问题的, 热设计不仅仅是PCB 布局与电子器件发热的问题,还包括前期的ID 设计, 结构的设计,这是一个整体的设计,要不然等手机出现了发热过大的问题后再希望通过其它补救措施来改进的话,会是非常难的,而且效果也不明显, 原来有个例子,是直板机设计,设计初期没考虑到热设计因素, 屏幕比较薄, 离PCB 近, 而且PCB 布局时屏幕的正下方的PCB 板上就是整个手机里发热量最大占整机消耗电流近一半的PA, 在大功率通话几分钟后,PA 温度就可达到60度, 这样热量会通过PCB, LCD 迅速传递到屏幕上,而屏幕的位置正是贴近耳朵脸颊的位置,对温度升高比较敏感,当通话二十几分钟后, 屏幕的温度让人感觉非常不舒适. 所以从这个案例中我们看到,热设计的重要性。

1.1热设计的理论基础

现在的热设计主要遇到的挑战有更小体积便携产品的流行, 封闭的结构没有流动的空气,功率消耗器件封装变小,没有传统的Heat Sinks. 所以现在的热设计主要的就是如何在去掉传统的Heat Sinks.后如何高效的进行PCB 设计来解决只有较小封装,较小POWER PAD 大功耗IC 的散热问题以及影响整机温度的问题。

热传递主要分为,热传导,热对流,热辐射。

热传导 :主要是热量通过材质间的直接传导传递。对于手机PCB ,主要是PA 等发热量比较大的器件通过PCB 横向或纵向直接传导热量。

热对流 : 热量从表面到静止或流动的空气传递。但由于手机PCB 上,对PA PM 等器件都有屏蔽罩,罩的空气基本处于静止状态,所以对与手机PCB 板来说,多为静止方式的热对流。

热辐射: 热量通过表面向空间传递到另一个物体上,对于手机这种方式比较少。

对于温度传导我们首先要提出一个概念就是热阻,热量在不同介质材料中传导时也会有阻力一样的现象。对于PCB 板如图2.4 我们可以建立一个简单的用热阻概念建立的模型以便以我们的分。析。

Y F

S

O

F T

W

A R

E

C O

.,L

T D

图 2.4 手机PA 的PCB 应用图

θjc 是器件外壳的热阻

θcs 是PCB 接触表面的热阻θFR4 PCB 板内总体热阻θsa 板子与空气的热阻

当消耗PDISS 通过器件外壳,PCB 接触表面,在通过FR4板内,一直到PCB 板的底层传递到空气中。 PCB 的温度就可以通过简单的公式来表示。

当然我们在这里忽视了一个因素,就是每个接触面的接触面积,厚度,这些系数也是很大影响到散热的能量多少。

对于手机板主要的热传递是热传导与热对流,我们主要来对以上两上传导方式下的不同材质的热阻的计算进行分析。

Y F

S

O

F T

W

A R

E

C O

.,L

T D

1.2 对于热传导的理论分析

热传导两种方向的传导效率比较。

横向传导的热阻计算 垂直向传导的热阻计算

图 2.4 热传导两种方向的传导效率

Y F

W

A R

E

C O

.,L

T D

不同材料的热传导性分析

表 2.1 不同物质热传导性系数

对于不同的物质我们可以看出铜热传导性是最高3.6,而FR4 PWB 是最差的0.00025,也就是对于手机PCB 板是一个非常差的热导体只有铜 14400之一.,所以如何解决大散热的问题就要通过其他方式,合理的布局,LAYOUT 来控制。

Via hole 对于减小PCB 板垂直向的热传导非常有用的,可见合理的多数量的打散热孔是一个非常有

效的散热方式。

IC 与PCB

的接触热阻:

由于IC 现在的封装越来越小,而散热量却还是一样的, 所以连接IC 的铜的处理方式技巧就应该进一步提高. 通过加厚铜层的厚度, 多层PCB, 使用更多的VIAS, 都是一些很好的方法.

Y F

S

O

F T

W

A R

E

C O

.,L

T D

1.3 从以上对热传导的分析,我们可以初步得出一些结论:

1.传热路径越短越好

2.FR4板是比较差的导热体,沿垂直方向要比沿着它的横向方向热传导效率更高.

3.多数量的金属化散热孔是提高热沿PCB传导的有效方式

4.使用薄的FR4板子和较厚的铜层, 可提高热沿着PCB传输能力

5.POWER PAD 的逐步减小了IC 与PCB 的接触面积.ΘPCB 是我们应该关注的系数.

2.1对于热对流的理论分析

由此我们可以看出热量从表面的传导与ΔT , 表面面积, 和高度有关,与材料本身并没有关系.热阻可由以下公式给出.

从对热对流一些其他实验我们可以得出以下简单结论1.相同面积的不同材料的表面只会辐射相同的热量2.材质温度的升高是热传导系数影响

3. 最小的PCB 面积可以用温升Tpcb-TAMB 来估计

4.

通过以上两式,

就可以估算出相对对流所需要的面积

Y F

S

O

F T

W

A R

E

C O

.,L

T D

2.2 对于热辐射的理论分析

一般来说热辐射对于散热的贡献只有热对流50%左右.

图 2.5 热辐射的示意图

如图2.5所示在70度环境下的一个热辐射的模拟,可以看出热辐射的热量是比较小的.

3. 手机印制电路板温升因素分析

3.1 印制板中温升的2种现象: (1)局部温升或大面积温升; (2)短时温升或长时间温升。

对于手机PCB 板而言一般是局部温升比较明显,温度在初期上升比较快,随着时间增加趋势变缓最终会达到平衡。在四十分钟后温度逐渐上升很缓,LCD 处最高温度保持在44度附近。

3.2.电气功耗

(1)分析单位面积上的功耗; (2)分析PCB 板上功耗的分布。

对于手机板发热功耗比较大的器件依次包括PA ,PM ,Transmitter ,Receiver 3.3 印制板的结构

(1)印制板的尺寸; (2)印制板的材料。

手机板一般的尺寸都不是很大,器件比较密集,材料多为6到8层的FR4 板3.4 热辐射

(1)印制板表面的辐射系数;

(2)印制板与相邻表面之间的温差和他们的绝对温度; 3.5 热对流

(1)自然对流; (2)强迫冷却对流。

Y F

S

O

F T

W

A R

E

C O

.,L

T D

从PCB 上述各因素的分析是解决印制板的温升的有效途径,往往在一个产品和系统中这些因素是

互相关联和依赖的,大多数因素应根据实际情况来分析,只有针对某一具体实际情况才能比较正确地计算或估算出温升和功耗等参数。

4. 手机板热设计的一些基本处理方法

4.1选材

(1)印制板的导线由于通过电流而引起的温升加上规定的环境温度应不应过高。根据选用的板材可能不同)。由于元件安装在印制板上也发出一部分热量,影响工作温度,选择材料和印制板设计时应考虑到这些因素。尽可能选择更厚一点的覆铜箔。采用多层板结构有助于PCB 热设计。

4.2 保证散热通道畅通

(1)充分利用元器件排布、铜皮、开孔及散热孔等技术建立合理有效的低热阻通道,保证热量顺利导出PCB 。

由于手机内的器件大部发热器件在屏蔽罩内,空气接近静止,经过测试结果表明屏蔽罩上开孔的方式基本效果不明显.

(2)散热通孔的设置

设计一些散热通孔和盲孔,可以有效地提高散热面积和减少热阻,提高电路板的功率密度。

在PA 器件的焊盘上设立导通孔。在电路生产过程中焊锡将其填充,使导热能力提高,电路工作时产生的热量能通过通孔或盲孔迅速地传至金属散热层或背面设置的铜泊散发掉。

在一般的应用中,使用者应该焊接PAD 上放置大量的导热孔.对于一个4*4MM 面积一般可放置16个导热孔, 表面铜厚0.025MM, 越厚的铜越能减小热阻,有助于降低接触面的温度.

对于每一个导热孔的热阻可简单计算如下:

Rth 是热阻℃/W, σ是导热系数W/m*K, Ro R1和 长度 L 是每个导热孔的内外半径与长度.

Y F

S

O

F T

W

A R

E

C O

.,L

T D

举个例子, 对于一个0.032”厚的扳子,0.001”大小平面, 使用热传导率为390W/m* K, 对于每一个导热孔的热阻约为80℃/W .则所有的热阻就可以用上面的公式除以总体的散热孔数目, 如果是16个孔整个的热阻就只有80/16 =5 ℃/W,

通过图 软件模拟我们可以看到对于一个FR4板上有16个散热孔的温度分布状况. 如果对于一个1.9G PA 举例来计算, 它的功耗共1.62W, 则估算的穿过板子的温升就为 5 ℃/W*1.62W=8℃ , 例如环境温度为28度左右,只是才用过孔我们可以估计手机板温度是36℃, 当然这与我们实际的测试值38度还有一定误差, 我们只是用这种方法来进行简单的估算.

图 7

散热孔的热传导模拟

图 8 ,所示是一种常用的PA 下方打散热孔的几种的方式.

对于PA 下方的焊盘的打孔可根据实际情况,对数量,大小进行合理的设计.

Y F

S

O

F T

W

A R

E

C O

.,L

T D

(3) 采用表面大面积散热铜皮可保证的情况下,出于经济性考虑可不采用加散热片的方法;

由上图可以看到对于PA附近的地面积越大,越有利于散热效率,有利于温度的降低.

(4)导热材料的使用

为了减少热传导过程的热阻,在高功耗器件与基材的接触面上使用导热材料,提高热传导效

率。使用隔热片,散热片只是能延缓温升的时间,但在一定的时间后由于热量的平衡,温度在后期改善效果并不明显

.

(软性硅胶导热绝缘垫是传热界面材料中的一种,具有良好的导热能力和绝缘特性,其作用就是填充发热功率器件与散热器之间,是替代导热硅脂导热膏加云母片(绝缘材料)的二元散热系统的最佳产品。

Y F

S

O

F T

W

A R

E

C O

.,L

T D

随着电子设备不断将更强大的功能集成到更小组件中, 温度控制已经成为设计中至关重要的挑战之一,即在架构紧缩,操作空间越来越小的情况下,如何有效地带走更大单位功率所产生的更多热量。每降低10℃对敏感元器件的正常使用及使用寿命具有重要意义。该产品的导热系数是1.75W/mK,抗电压击穿值在4000伏以上,本身具有一定的柔韧性,很好的贴合功率器件与散热铝片或机器外壳间的从而达到最好的导热及散热目的,符合目前电子行业对导热材料的要求。 软性硅胶导热绝缘垫的规格是200x400mm,工艺厚度从0.5mm~5mm 不等,每0.5mm 一加,即0.5mm 1mm 1.5mm 2mm 一直到5mm,特殊要求可增至10mm,专门为利用缝隙传递热量的设计方案生产,能够填充缝隙,完成发热部位与散热部位的热传递,特别适用于汽车、显示器、计算机和电源等电子设备行业。)

4.3元器件的排布要求

(1)对PCB 进行软件热分析,对内部最高温升进行设计控制;

(2)板面热容量均匀分布,注意不要把大功耗器件集中布放,如无法避免,则要把矮的元件放在气流的上游,并保证足够的冷却风量流经热耗集中区; (3)使传热通路尽可能的短; (4)使传热横截面尽可能的大;

(5)元器件布局应考虑到对周围零件热辐射的影响。对热敏感的部件、元器件(含半导体器件)应远离热源或将其隔离; (6)电容器的最好远离热源;

(7)热量较大或电流较大的元器件不要放置在印制板的角落和四周边缘,并远离其他器件,并保证散热通道通畅;

(8)(小信号放大器外围器件)尽量采用温漂小的器件;

4.4布线时的要求

(1)板材选择(合理设计印制板结构);

(2)布线规则;

(3)根据器件电流密度规划最小通道宽度;特别注意接合点处通道布线;

(4)要尽量降低接触面的热阻。为此应加大热传导面积;接触平面应平整、光滑 (5)散热铜皮需采用消热应力的开窗法,利用散热阻焊适当开窗; (6)视可能采用表面大面积铜箔;

(7)尽可能多安放金属化过孔, 且孔径、盘面尽量大,依靠过孔帮助散热;

(8)根据器件功耗、环境温度及允许最大结温来计算合适的表面散热铜箔面积(保证原则tj ≤(0.5~0.8)tjmax)。

(9) 为了提高印制板自身的散热能力,应适当增加铜箔的厚度,尤其是多层板的内导体

此外,还应适当加宽印制板地线的宽度,对于地线.太平面接地不仅可以有效地提高电路的抗干扰能力,而且还具有很好的散热效果,因为这些大面积的铜箔如同金属散热片一样,能迅速向外界散发印制电路板中的热量。

Y F

S

O

F T

W

A R

E

C O

.,L

T D

参考资料

1. PCB的热设计 中兴通讯上海一所系统部 作者::杜丽华 蔡云枝

2. Thermal Considerations for Power Amplifiers ANADIGICS Application notes

3.Thermal Design Considerations for Surface Mount Layouts , Fredric Cha ,Texas Instruments

4.Thermal Design Considerations of Exposed Pad IC

5. 印刷电路板的热可靠性设计 , 生建友,总参第六十三研究所,江苏南京2100167. 基于有限元的PCB 板上关键元件热可靠性分析

Y F

S

O

F T

W

A R

E

C O

.,L

T D

高速PCB设计指南

高速PCB设计指南 第一篇 PCB布线 在PCB设计中,布线是完成产品设计的重要步骤,可以说前面的准备工作都是为它而做的,在整个PCB中,以布线的设计过程限定最高,技巧最细、工作量最大。PCB布线有单面布线、双面布线及多层布线。布线的方式也有两种:自动布线及交互式布线,在自动布线之前,可以用交互式预先对要求比较严格的线进行布线,输入端与输出端的边线应避免相邻平行,以免产生反射干扰。必要时应加地线隔离,两相邻层的布线要互相垂直,平行容易产生寄生耦合。 自动布线的布通率,依赖于良好的布局,布线规则可以预先设定,包括走线的弯曲次数、导通孔的数目、步进的数目等。一般先进行探索式布经线,快速地把短线连通,然后进行迷宫式布线,先把要布的连线进行全局的布线路径优化,它可以根据需要断开已布的线。并试着重新再布线,以改进总体效果。 对目前高密度的PCB设计已感觉到贯通孔不太适应了,它浪费了许多宝贵的布线通道,为解决这一矛盾,出现了盲孔和埋孔技术,它不仅完成了导通孔的作用,还省出许多布线通道使布线过程完成得更加方便,更加流畅,更为完善,PCB 板的设计过程是一个复杂而又简单的过程,要想很好地掌握它,还需广大电子工程设计人员去自已体会,才能得到其中的真谛。 1 电源、地线的处理

既使在整个PCB板中的布线完成得都很好,但由于电源、地线的考虑不周到而引起的干扰,会使产品的性能下降,有时甚至影响到产品的成功率。所以对电、地线的布线要认真对待,把电、地线所产生的噪音干扰降到最低限度,以保证产品的质量。 对每个从事电子产品设计的工程人员来说都明白地线与电源线之间噪音所产生的原因,现只对降低式抑制噪音作以表述: (1)、众所周知的是在电源、地线之间加上去耦电容。 (2)、尽量加宽电源、地线宽度,最好是地线比电源线宽,它们的关系是:地线>电源线>信号线,通常信号线宽为:0.2~0.3mm,最经细宽度可达0.05~0.07mm,电源线为1.2~2.5 mm 对数字电路的PCB可用宽的地导线组成一个回路, 即构成一个地网来使用(模拟电路的地不能这样使用) (3)、用大面积铜层作地线用,在印制板上把没被用上的地方都与地相连接作为地线用。或是做成多层板,电源,地线各占用一层。 2 数字电路与模拟电路的共地处理 现在有许多PCB不再是单一功能电路(数字或模拟电路),而是由数字电路和模拟电路混合构成的。因此在布线时就需要考虑它们之间互相干扰问题,特别是地线上的噪音干扰。 数字电路的频率高,模拟电路的敏感度强,对信号线来说,高频的信号线尽可能远离敏感的模拟电路器件,对地线来说,整人PCB对外界只有一个

印制电路板DFM设计技术要求

深圳市博敏电子有限公司PCB制程能力及设计规范建议 PCB设计规范建议 本文所描述参阅背景为深圳市博敏电子有限公司PCB工艺制程、控制能力;所描述之参数为客户PCB 设计的建议值;建议PCB设计最好不要超越文件中所描述的最小值,否则无法加工或带来加工成本过高的现象。 一、前提要求 1、建议客户提供生产文件采用GERBER File ,避免转换资料时因客户设计不够规范或我司软件版本 的因素造成失误,从而诱发品质问题。 2、建议客户在转换Gerber File 时采用“Gerber RS-274X”、“2:5”格式输出,以确保资料精度; 有部分客户在输出Gerber File时采用3:5格式,此方式会造成层与层之间的重合度较差,从而影响PCB的层间精度; 3、倘若客户有Gerber File 及PCB资料提供我司生产时,请备注以何种文件为准; 4、倘若客户提供的Gerber File为转厂资料,请在邮件中给予说明,避免我司再次对资料重新处理、 补偿,从而影响孔径及线宽的控制范围;

二、资料设计要求 :

三、制程能力 四、Protel设计注意 1、层的定义 1.1、层的概念 1.1.1、单面板以顶层(Top layer)画线路层(Signal layer),则表示该层线路为正视面。 1.1.2、单面板以底层(bottom layer)画线路层(Signal layer),则表示该层线路为透视面。 我司建议尽量以1.2方式来设计单面板。 1.1.3、双面板我司默认以顶层(即Top layer)为正视面,topoverlay丝印层字符为正。 1.2、多层板层叠顺序: 1.2.1、在protel99/99SE及以上版本以layer stack manager为准(如下图)。 1.2.2、在protel98以下版本需提供层叠标识。因protel98无层管理器,如当同时使用负性电地层(Plane1)和正性 (Mid layer1)信号层时,无法区分内层的叠层顺序。 2、孔和槽的表达 2.1、金属化孔与非金属化孔的表达: 一般没有作任何说明的通层(Multilayer)焊盘孔,都将做孔金属化,如果不要做孔金属化请在该孔Pad属性菜单中的advance子菜单下的Plated后面的选项√去掉或用箭头和文字标注在Mech1层上对于板内的异形孔、方槽、方孔等如果边缘有铜箔包围,请注明是否孔金属化常规下孔和焊盘一样大或无焊盘的且又无电气性能的孔视为非金属化孔。 2.2、元件脚是正方形时如何设置孔尺寸: 一般正方形插脚的边长小于3mm时,可以用圆孔装配,孔径应设为稍大于(考虑动配合)正方形的对角线值,千万不要大意设为边长值,否则无法装配对较大的方形脚应在Mech1绘出方孔的轮廓线 2.3、焊盘上开长孔的表达方式:

手机堆叠评审指南

堆叠评审 表格更新日期:2011.04.18主板/机型型号结构工程师评审日期 新项目预堆叠规划评审查检表 序号主板堆叠点检项目确认备注问题记录及改善方案 堆叠部分 1Layout整体布局layout是否好走线 2LCM(主屏、 副屏) LCM规格是否通用件,3D和规格书是否一致 LCM定位柱和定位孔确认 LCM-FPC连接器规格及工作高度确认 LCM-FPC焊接工艺及定位孔确认 LCM距离主板要留0.2以上间隙 LCM3D图上AA/VA区域确认 OLED规格确认 OLED连接方式确认 3摄像头Camera是否通用件,3D和规格书是否一致Camera定位结构设计确认 Camera-FPC连接器规格及工作高度确认Camera-FPC焊接工艺及定位孔确认Camera摆放角度与屏位置成像是否OK 4喇叭喇叭是否通用件(标准部品),3D图和规格书是否一致 喇叭规格确认,是否能满足产品对音效的要求喇叭是否考虑兼容不同规格设计(多焊盘) 喇叭尽量用弹片式,露铜设计确认 喇叭焊线式焊盘及焊接工艺确认 喇叭工作高度确认 喇叭后音腔体积及密封性确认 5听筒听筒是否通用件(标准部品),3D图和规格书是否一致 听筒规格确认,尽量选用外形尺寸大些的 听筒尽量用弹片式,露铜设计确认 听筒焊线式焊盘及焊接工艺确认 听筒工作高度确认 6MIC MIC规格确认,接触式&焊接式&贴片式MIC焊盘设计确认

25Switch 侧键尽量采用Switch开关 侧键Switch触点凸出PCB板边0.50以上 26Hall Hall中心要与磁铁中心对齐Hall位置确认 27新部品是否有新部品需导入 新部品厂商确认 新部品导入验证测试确认 28公板测试对于公板,射频测试结果如何对于公板,基带测试结果如何对于公板,场测测试结果如何 备注 评审结论结构部:项目部: 项目经理日期

PCB设计原理及规范处理

PCB 设计规范二O 一O 年八月

目录 一.PCB 设计的布局规范- - - - - - - - - - - - - - - - - - - - - - - - -- - 3 ■布局设计原则- - - - - - - - - - - - - - - - - - - - - - - - - - - ------ - - 3 ■对布局设计的工艺要求- - - - - - - - - - - - - - - - - - - - - ------- - - 4 二.PCB 设计的布线规范- - - - - - - - - - - - - - - - - - - - - - - - - - 15 ■布线设计原则- - - - - - - - - - - - - - - - - - - - - - - - - - - ----- - - 15 ■对布线设计的工艺要求- - - - - - - - - - - - - - - - - - - - - - - ------ 16 三.PCB 设计的后处理规范- - - - - - - - - - - - - - - - - - - -- - - - - 25 ■测试点的添加- - - - - - - - - - - - - - - - - - - - - - - - - - ----- - - - 25 ■PCB 板的标注- - - - - - - - - - - - - - - - - - - - - - - - ----- - - - - 27 ■加工数据文件的生成- - - - - - - - - - - - - - - - - - - - - - ----- - - - 31 四.名词解释- - - - - - - - - - - - - - - - - - - - - - - - - - - - - - -- - - 33 ■金属孔、非金属孔、导通孔、异形孔、装配孔- - - - - - - - - ---- - 33 ■定位孔和光学定位点- - - - - - - - - - - - - - - - - - - - - - - ------ - 33 ■负片(Negative)和正片(Positive)- - - - - - - - - - - --- - - - - 33 ■回流焊(Reflow Soldering)和波峰焊(Wave Solder)- - --- - - 34 ■PCB 和PBA - - - - - - - - - - - - - - - - - - - - - - - - - - ---- --- - - 34

PCB的热分析与热

PCB的热设计 热分析、热设计是提高印制板热可靠性的重要措施。基于热设计的基本知识,讨论了PCB设计中散热方式的选择、热设计和热分析的技术措施。 1、热设计的重要性电子设备在工作期间所消耗的电能,除了有用功外,大部分转化成热量散发。电子设备产生的热量,使内部温度迅速上升,如果不及时将该热量散发,设备会继续升温,器件就会因过热失效,电子设备的可靠性将下降。SMT使电子设备的安装密度增大,有效散热面积减小,设备温升严重地影响可靠性,因此,对热设计的研究显得十分重要。 2、印制电路板温升因素分析引起印制板温升的直接原因是由于电路功耗器件的存在,电子器件均不同程度地存在功耗,发热强度随功耗的大小变化。印制板中温升的2种现象:(1)局部温升或大面积温升;(2)短时温升或长时间温升。在分析PCB热功耗时,一般从以下几个方面来分析。 2.1电气功耗(1)分析单位面积上的功耗;(2)分析PCB板上功耗的分布。 2.2印制板的结构(1)印制板的尺寸;(2)印制板的材料。 2.3印制板的安装方式(1)安装方式(如垂直安装,水平安装);(2)密封情况和离机壳的距离。2.4热辐射(1)印制板表面的辐射系数;(2)印制板与相邻表面之间的温差和他们的绝对温度; 2.5热传导(1)安装散热器;(2)其他安装结构件的传导。 2.6热对流(1)自然对流;(2)强迫冷却对流。从PCB上述各因素的分析是解决印制板的温升的有效途径,往往在一个产品和系统中这些因素是互相关联和依赖的,大多数因素应根据实际情况来分析,只有针对某一具体实际情况才能比较正确地计算或估算出温升和功耗等参数。 3、热设计原则 3.1选材(1)印制板的导线由于通过电流而引起的温升加上规定的环境温度应不超过125℃(常用的典型值。根据选用的板材可能不同)。由于元件安装在印制板上也发出一部分热量,影响工作温度,选择材料和印制板设计时应考虑到这些因素,热点温度应不超过125℃。尽可能选择更厚一点的覆

电源pcb设计指南包括PCB安规emc布局布线PCB热设计PCB工艺

电源pcb设计指南包括:PCB安规、emc、布局布线、PCB热设计、PCB工艺 导读 1.安规距离要求部分 2.抗干扰、EMC部分 3.整体布局及走线部分 4.热设计部分 5.工艺处理部分 1.安规距离要求部分 安全距离包括电气间隙(空间距离),爬电距离(沿面距离)和绝缘穿透距离。 1、电气间隙:两相邻导体或一个导体与相邻电机壳表面的沿空气测量的最短距离。 2、爬电距离:两相邻导体或一个导体与相邻电机壳表面的沿绝绝缘表面测量的最短距离。 一、爬电距离和电气间隙距离要求,可参考NE61347-1-2-13/GB19510.14. (1)、爬电距离:输入电压50V-250V时,保险丝前L—N≥2.5mm,输入电压250V-500V时,保险丝前L—N≥5.0mm;电气间隙:输入电压50V-250V时,保险丝前L—N≥1.7mm,输入电压250V-500V时,保险丝前L—N≥3.0mm;保险丝之后可不做要求,但尽量保持一定距离以避免短路损坏电源。 (2)、一次侧交流对直流部分≥2.0mm (3)、一次侧直流地对地≥4.0mm如一次侧地对大地 (4)、一次侧对二次侧≥6.4mm,如光耦、Y 电容等元器零件脚间距≤6.4mm 要开槽。 (5)、变压器两级间≥6.4mm 以上,≥8mm加强绝缘。 2.抗干扰、EMC部分 在图二中,PCB 布局时,驱动电阻R3应靠近Q1(MOS管),电流取样电阻R4、C2应靠近IC1的第4 Pin,如图一所说的R应尽量靠近运算放大器缩短高阻抗线路。因运算放大器输入端阻抗很高,易受干扰。输出端阻抗较低,不易受干扰。一条长线相当于一根接收天线,容易引入外界干扰。 在图三的A中排版时,R1、R2要靠近三极管Q1放置,因Q1的输入阻抗很高,基极线路过长,易受干扰,则R1、R2不能远离Q1。 在图三的B中排版时,C2要靠近D2,因为Q2三极管输入阻抗很高,如Q2至D2的线路太长,易受干扰,C2应移至D2附近。 二、小信号走线尽量远离大电流走线,忌平行,D>=2.0mm。 三、小信号线处理:电路板布线尽量集中,减少布板面积提高抗干扰能力。 四、一个电流回路走线尽可能减少包围面积。 如:电流取样信号线和来自光耦的信号线

PCB的热分析与热设计(doc 6)

PCB的热分析与热设计(doc 6)

PCB的热设计 热分析、热设计是提高印制板热可靠性的重要措施。基于热设计的基本知识,讨论了PCB设计中散热方式的选择、热设计和热分析的技术措施。 1、热设计的重要性 电子设备在工作期间所消耗的电能,除了有用功外,大部分转化成热量散发。电子设备产生的热量,使内部温度迅速上升,如果不及时将该热量散发,设备会继续升温,器件就会因过热失效,电子设备的可靠性将下降。 SMT使电子设备的安装密度增大,有效散热面积减小,设备温升严重地影响可靠性,因此,对热设计的研究显得十分重要。 2、印制电路板温升因素分析 引起印制板温升的直接原因是由于电路功耗器件的存在,电子器件均不同程度地存在功耗,发热强度随功耗的大小变化。 印制板中温升的2种现象: (1)局部温升或大面积温升; (2)短时温升或长时间温升。 在分析PCB热功耗时,一般从以下几个方面来分析。 2.1电气功耗 (1)分析单位面积上的功耗; (2)分析PCB板上功耗的分布。 2.2印制板的结构 (1)印制板的尺寸; (2)印制板的材料。 2.3印制板的安装方式 (1)安装方式(如垂直安装,水平安装); (2)密封情况和离机壳的距离。

有散热层的电路板,散热材料一般为铜/钼等材料,如一些模块电源上采用的印制板。 (3)导热材料的使用 为了减少热传导过程的热阻,在高功耗器件与基材的接触面上使用导热材料,提高热传导效率。 (4)工艺方法 对一些双面装有器件的区域容易引起局部高温,为了改善散热条件,可以在焊膏中掺入少量的细小铜料,再流焊后在器件下方焊点就有一定的高度。使器件与印制板间的间隙增加,增加了对流散热。 3.3元器件的排布要求 (1)对PCB进行软件热分析,对内部最高温升进行设计控制; (2)可以考虑把发热高、辐射大的元件专门设计安装在一个印制板上; (3)板面热容量均匀分布,注意不要把大功耗器件集中布放,如无法避免,则要把矮的元件放在气流的上游,并保证足够的冷却风量流经热耗集中区; (4)使传热通路尽可能的短; (5)使传热横截面尽可能的大; (6)元器件布局应考虑到对周围零件热辐射的影响。对热敏感的部件、元器件(含半导体器件)应远离热源或将其隔离; (7)(液态介质)电容器的最好远离热源; (8)注意使强迫通风与自然通风方向一致; (9)附加子板、器件风道与通风方向一致; (10)尽可能地使进气与排气有足够的距离; (11)发热器件应尽可能地置于产品的上方,条件允许时应处于气流通道上; (12)热量较大或电流较大的元器件不要放置在印制板的角落和四周边缘,只要有可能应安装于散热器上,并远离其他器件,并保证散热通道通畅; (13)(小信号放大器外围器件)尽量采用温漂小的器件; (14)尽可能地利用金属机箱或底盘散热。 3.4布线时的要求

手机堆叠设计(PCBA)

手机堆叠设计 关于手机设计,论坛中有不少的知识,但在手机设计初期的PCBA的堆叠方面却很少有人提及,其实堆叠的质量直接影响一款手机的生产量。希望有这方面经验的前辈提供相关的知识让我们这些后辈也提高一下 手机堆叠设计(也称系统设计)是手机研发过程中非常重要的一环. 系统设计的好坏直接影响后续的结构设计,甚至其它可靠性等方面的问题. 一个好的结构工程师,系统设计水平一定要过关.对ID/BB/RF/LAYOUT这几个部门的意见整合起来,是不件不容易的事情.结构工程师需要了解这方面的知识,综合起来,满足各部门所需,完成产品定义的要求.这方方面面完成,是一项全面而细致的工作.也体现兄弟们细心的一面. 本贴置顶,大家可以就系统设计过程中与ID/BB/RF/LAYOUT部门沟通以及注意事项,设计经验方方面面 发现自己的观点和感想.我会根据实际情况加分处理!加分范围:1~3分. 應該是硬件做的事,很多小公司都給ME做,所以做出來的東西肯定不會是什麽好東西 不同意楼上的说法,如果交给硬件做堆叠,出来的PCBA做结构,很难作出好产品. 我是MD出身,最近专做pcba堆叠.不是小公司,230多人的方案研发公司. 堆叠PCBA是一个非常综合的工作,MD,LAYOUT,RF,ID要多方位权衡,最终妥协达成一致,任何一方面太强,必然伤害其他性能.都不能算一个好的PCBA设计. 其中要考虑的问题大概有一下几点: 1.满足产品规划,适合做ID 2.充分考虑射频天线空间 3.考虑ESD/EMI 4.考虑电源供电合理 5.考虑屏蔽框简单 6.考虑叠加厚度 7.考虑各个连接简单可靠 8.考虑各个定位孔,测试孔,螺丝孔,扣位避让,邮票孔等等 9.预留扩展性 ...... 时间关系没有很系统的去总结,碰到具体问题必须要具体分析. 我也反对3楼的说法,PCBA里有很多跟结构有关的件,SPEAKER、MIC、RECEIVER、BATTERY、ANTENNA、KEYPAD_FPC、SIDEKEY、HINGE、FPC、CONNECTOR、LCD、等等太多了,这些都是直接跟结构相关的器件,需要考虑到方方面面的问题,MD不去堆谁堆呀,当然选件以及摆放位置多听听其它人的意见是很不错的。 ========================== 谢谢以上朋友的积极参与。其实PCBA的堆叠是一个各部门沟通的过程,关系到ID,MD,HW,SW等多个部门。它

印制电路板的设计规范

目录 1印制线路板(PCB)说明 .................................................................................................................... 错误!未定义书签。 1.1印制线路板定义 ........................................................................................................................... 错误!未定义书签。 1.2印制线路板基本组成 ................................................................................................................... 错误!未定义书签。 1.3印制线路板分类 ........................................................................................................................... 错误!未定义书签。2原理图入口条件 .................................................................................................................................... 错误!未定义书签。3原理图的使用 ........................................................................................................................................ 错误!未定义书签。4结构图入口条件(游) ........................................................................................................................ 错误!未定义书签。5结构图的使用 ........................................................................................................................................ 错误!未定义书签。6电路分类 ................................................................................................................................................ 错误!未定义书签。 6.1从安规角度分类 ........................................................................................................................... 错误!未定义书签。 6.2布局设计要求 ............................................................................................................................... 错误!未定义书签。 6.3各类电路距离要求 ....................................................................................................................... 错误!未定义书签。 6.4其他要求 ....................................................................................................................................... 错误!未定义书签。7规则设置 ................................................................................................................................................ 错误!未定义书签。 7.1规则分类 ....................................................................................................................................... 错误!未定义书签。 7.2基本设置 ....................................................................................................................................... 错误!未定义书签。 7.3特殊区域 ....................................................................................................................................... 错误!未定义书签。 7.4电源、地信号设置 ....................................................................................................................... 错误!未定义书签。 7.5时钟信号设置 ............................................................................................................................... 错误!未定义书签。 7.6差分线的设置 ............................................................................................................................... 错误!未定义书签。 7.7等长规则 ....................................................................................................................................... 错误!未定义书签。 7.8最大过孔数目规则 ....................................................................................................................... 错误!未定义书签。 7.9拓扑规则 ....................................................................................................................................... 错误!未定义书签。 7.10其他设置 ....................................................................................................................................... 错误!未定义书签。8安规、EMC ........................................................................................................................................... 错误!未定义书签。 8.1PCB板接口电源的EMC设计 .................................................................................................... 错误!未定义书签。 8.2板内模拟电源的设计 ................................................................................................................... 错误!未定义书签。 8.3关键芯片的电源设计 ................................................................................................................... 错误!未定义书签。 8.4普通电路布局EMC设计要求..................................................................................................... 错误!未定义书签。 8.5接口电路的EMC设计要求......................................................................................................... 错误!未定义书签。 8.6时钟电路的EMC设计要求......................................................................................................... 错误!未定义书签。 8.7其他特殊电路的EMC设计要求................................................................................................. 错误!未定义书签。 8.8其他EMC设计要求..................................................................................................................... 错误!未定义书签。9DFX设计 ............................................................................................................................................... 错误!未定义书签。 9.1空焊盘(DUMMY PAD)................................................................................................................ 错误!未定义书签。 9.20402阻容器件的应用条件 .......................................................................................................... 错误!未定义书签。10孔(结构) ........................................................................................................................................ 错误!未定义书签。

高速PCB设计指南

高速PCB设计指南之一 第一篇PCB布线 在PCB设计中,布线是完成产品设计的重要步骤,可以说前面的准备工作都是为它而做的,在整个PCB中,以布线的设计过程限定最高,技巧最细、工作量最大。PCB布线有单面布线、双面布线及多层布线。布线的方式也有两种:自动布线及交互式布线,在自动布线之前,可以用交互式预先对要求比较严格的线进行布线,输入端与输出端的边线应避免相邻平行,以免产生反射干扰。必要时应加地线隔离,两相邻层的布线要互相垂直,平行容易产生寄生耦合。自动布线的布通率,依赖于良好的布局,布线规则可以预先设定,包括走线的弯曲次数、导通孔的数目、步进的数目等。一般先进行探索式布经线,快速地把短线连通,然后进行迷宫式布线,先把要布的连线进行全局的布线路径优化,它可以根据需要断开已布的线。并试着重新再布线,以改进总体效果。 对目前高密度的PCB设计已感觉到贯通孔不太适应了,它浪费了许多宝贵的布线通道,为解决这一矛盾,出现了盲孔和埋孔技术,它不仅完成了导通孔的作用,还省出许多布线通道使布线过程完成得更加方便,更加流畅,更为完善,PCB 板的设计过程是一个复杂而又简单的过程,要想很好地掌握它,还需广大电子工程设计人员去自已体会,才能得到其中的真谛。 1 电源、地线的处理 既使在整个PCB板中的布线完成得都很好,但由于电源、地线的考虑不周到而引起的干扰,会使产品的性能下降,有时甚至影响到产品的成功率。所以对电、地线的布线要认真对待,把电、地线所产生的噪音干扰降到最低限度,以保证产品的质量。 对每个从事电子产品设计的工程人员来说都明白地线与电源线之间噪音所产生的原因,现只对降低式抑制噪音作以表述: (1)、众所周知的是在电源、地线之间加上去耦电容。 (2)、尽量加宽电源、地线宽度,最好是地线比电源线宽,它们的关系是:地线>电源线>信号线,通常信号线宽为:0.2~0.3mm,最经细宽度可达0.05~0.07mm,电源线为1.2~2.5 mm 对数字电路的PCB可用宽的地导线组成一个回路, 即构成一个地网来使用(模拟电路的地不能这样使用) (3)、用大面积铜层作地线用,在印制板上把没被用上的地方都与地相连接作为地线用。或是做成多层板,电源,地线各占用一层。 2 数字电路与模拟电路的共地处理 现在有许多PCB不再是单一功能电路(数字或模拟电路),而是由数字电路和

PCB电路板散热设计方案技巧

PCB电路板散热设计技巧 对于电子设备来说,工作时都会产生一定的热量,从而使设备内部温度迅速上升,如果不及时将该热量散发出去,设备就会持续的升温,器件就会因过热而失效,电子设备的可靠性能就会下降。因此,对电路板进行很好的散热处理是非常重要的。PCB电路板的散热是一个非常重要的环节,那么PCB电路板散热技巧是怎样的,下面我们一起来讨论下。 1、通过PCB板本身散热目前广泛应用的PCB板材是覆铜/环氧玻璃布基材或酚醛树脂玻璃布基材,还有少量使用的纸基覆铜板材。这些基材虽然具有优良的电气性能和加工性能,但散热性差,作为高发热元件的散热途径,几乎不能指望由PCB本身树脂传导热量,而是从元件的表面向周围空气中散热。但随着电子产品已进入到部件小型 化、高密度安装、高发热化组装时代,若只靠表面积十分小的元件表面来散热是非常不够的。同时由于QFP BGA等表面安装元件的大量使用,元器件产生的热量大量地传给PCB板,因此,解决散热的最好方法是提高与发热元件直接接触的PCB自身的散热能力,通过PCB板传导出去或散发出去。 2、高发热器件加散热器、导热板当PCB中有少数器件发热量较大时(少于3个)时,可在发热器件上加散热器或导热管,当温度还不能降下来时,可采用带风扇的散热器,以增强散热效果。当发热器件量较

多时(多于3个),可采用大的散热罩(板),它是按PCB板上发热器件的位置和高低而定制的专用散热器或是在一个大的平板散热器上抠出不同的元件高低位置。将散热罩整体扣在元件面上,与每个元件接触而散热。但由于元器件装焊时高低一致性差,散热效果并不好。通常在元器件面上加柔软的热相变导热垫来改善散热效果。 3、对于采用自由对流空气冷却的设备,最好是将集成电路(或其他器件)按纵长方式排列,或按横长方式排列。 4、采用合理的走线设计实现散热由于板材中的树脂导热性差,而铜箔线路和孔是热的良导体,因此提高铜箔剩余率和增加导热孔是散热的主要手段。评价PCB勺散热能力,就需要对由导热系数不同的各种材料构成的复合材料PCB用绝缘基板的等效导热系数(九eq)进行计算。 5、同一块印制板上的器件应尽可能按其发热量大小及散热程度分区排列,发热量小或耐热性差的器件(如小信号晶体管、小规模集成电路、电解电容等)放在冷却气流的最上流(入口处),发热量大或耐热性好的器件(如功率晶体管、大规模集成电路等)放在冷却气流最下游。 6、在水平方向上,大功率器件尽量靠近印制板边沿布置,以便缩短传热路径;在垂直方向上,大功率器件尽量靠近印制板上方布置,以便减少这些器件工作时对其他器件温度的影响。 7、设备内印制板的散热主要依靠空气流动,所以在设计时要研究空气流动路径,合理配置器件或印制电路板。空气流动时总是趋向于阻力小的地方流动,所以在印制电路板上配置器件时,要避免在某个区域留有较大的空域。整机中多块印制电路板的配置也应注意同样的问题。

著名公司手机主板堆叠设计案例(经典)

7835 整机设计指引书 版本号:V3 时间:2011-01-28 (一)ID部分 1. 概述: 1.1.本手机结构状态如下: 类别名称属性 屏摄像头类屏 3.2WQVGA,假纯平,兼容触摸板; 摄像头前摄像头,FPC式焊接,30w;后摄像头,BTB,30w,兼容200W 电声器件类扬声器2030规格,引线式,1个受话器1506规格,弹片式,1个麦克风4015规格,FPC式,1个马达圆柱弹片式H=4.4,1个 连接器类SIM卡座双SIM卡 TF卡座单T卡 USB接口10PIN 耳机座 3.5mm耳机,10pin usb 电池连接器刀式电池连接器 NOKIA充电接口兼容 天线类主天线支架弹片接触方式蓝牙天线陶瓷式 FM天线外接耳机式 其他类键盘3键,支持自定义 侧键兼容3个FPC侧键(音量侧键、拍照侧键),顶部兼容机械式开关机键手电筒,闪光灯贴片led灯;焊线式闪光灯 电池电池容量1500mAh 1.2备注: 7835是一款双卡双待单T卡PDA手机;3.2" WQVGA,假纯平,兼容触摸板;2030喇叭一个;弹片式1506受话器;4015FPC式MIC;圆柱弹片式马达;前置30万,后置30万(兼容200W)双摄像头;兼容手电筒及闪光灯;内置天线;全新UI设计。 1.3图示: A:3D图示

B.CAD档六视图,需标注结构器件名称。 2.键盘定义: 3键。FPC式键盘,支持客户自定义。兼容3个侧键和一个顶部开关机键。

注意事项: a. 电铸或金属键上使用图标(导航键\OK键等),请在开模前仔细核对定义,避免造成模具报废与长时间 修改; b. 键盘或机壳上必须加上导盲点; c. 软件必须与具体的按键丝印相匹配,否则CTA会有问题; 3.显示区域: LCD AA区域如下图所示,其中建议面壳的开口尺寸比TP _AA区域大单边大0.3mm以上(无触摸屏时面壳开口尺寸建议比LCD AA区大0.50mm以上),LCM支撑泡棉内孔比壳体开口单边大0.3MM,以从窗口侧面看不到泡棉为宜.因为各供应商的LCD AA和TPAA区也有一定的差别,客户作结构时需要参考采购的屏的图纸,以免不必要的麻烦。各家LCM的TP FPC及背光FPC位置会有差异,请根据选用的LCM 注意壳体避位。 图示区(举例)

pcb设计指南

mp3的设计原理及制作 高速PCB设计指南之一 第一篇PCB布线 在PCB设计中,布线是完成产品设计的重要步骤,可以说前面的准备工作都是为它而做的,在整个PCB中,以布线的设计过程 限定最高,技巧最细、工作量最大。PCB布线有单面布线、双面布线及多层布线。布线的方式也有两种:自动布线及交互式布 线,在自动布线之前,可以用交互式预先对要求比较严格的线进行布线,输入端与输出端的边线应避免相邻平行,以免产生 反射干扰。必要时应加地线隔离,两相邻层的布线要互相垂直,平行容易产生寄生耦合。 自动布线的布通率,依赖于良好的布局,布线规则可以预先设定,包括走线的弯曲次数、导通孔的数目、步进的数目等。一般 先进行探索式布经线,快速地把短线连通,然后进行迷宫式布线,先把要布的连线进行全局的布线路径优化,它可以根据需要 断开已布的线。并试着重新再布线,以改进总体效果。 对目前高密度的PCB设计已感觉到贯通孔不太适应了,它浪费了许多宝贵的布线通道,为解决这一矛盾,出现了盲孔和埋孔技 术,它不仅完成了导通孔的作用,还省出许多布线通道使布线过程完成得更加方便,更加流畅,更为完善,PCB 板的设计过 程是一个复杂而又简单的过程,要想很好地掌握它,还需广大电子工程设计人员去自已体会,才能得到其中的真谛。 1 电源、地线的处理 既使在整个PCB板中的布线完成得都很好,但由于电源、地线的考虑不周到而引起的干扰,会使产品的性能下降,有时甚至影 响到产品的成功率。所以对电、地线的布线要认真对待,把电、地线所产生的噪音干扰降到最低限度,以保证产品的质量。 对每个从事电子产品设计的工程人员来说都明白地线与电源线之间噪音所产生的原因,现只对降低式抑制噪音作以表述: (1)、众所周知的是在电源、地线之间加上去耦电容。 (2)、尽量加宽电源、地线宽度,最好是地线比电源线宽,它们的关系是:地线>电源线>信号线,通常信号线宽为:0.2~ 0.3mm,最经细宽度可达0.05~0.07mm,电源线为1.2~2.5 mm。对数字电路的PCB可用宽的地导线组成一个回路, 即构成一个 地网来使用(模拟电路的地不能这样使用) (3)、用大面积铜层作地线用,在印制板上把没被用上的地方都与地相连接作为地线用。或是做成多层板,电源,地线各占用 一层。 2 数字电路与模拟电路的共地处理 现在有许多PCB不再是单一功能电路(数字或模拟电路),而是由数字电路和模拟电路混合构成的。因此在布线时就需要考虑 它们之间互相干扰问题,特别是地线上的噪音干扰。 数字电路的频率高,模拟电路的敏感度强,对信号线来说,高频的信号线尽可能远离敏感的模拟电路器件,对地线来说,整人 PCB对外界只有一个结点,所以必须在PCB内部进行处理数、模共地的问题,而在板内部数字地和模拟地实际上是分开的它们 之间互不相连,只是在PCB与外界连接的接口处(如插头等)。数字地与模拟地有一点短接,请注意,只有一个连接点。也有 在PCB上不共地的,这由系统设计来决定。 3 信号线布在电(地)层上 在多层印制板布线时,由于在信号线层没有布完的线剩下已经不多,再多加层数就会造成浪费也会给生产增加一定的工作量, 成本也相应增加了,为解决这个矛盾,可以考虑在电(地)层上进行布线。首先应考虑用电源层,其次才是地层。因为最好是 保留地层的完整性。 4 大面积导体中连接腿的处理 在大面积的接地(电)中,常用元器件的腿与其连接,对连接腿的处理需要进行综合的考虑,就电气性能而言,元件腿的焊盘 与铜面满接为好,但对元件的焊接装配就存在一些不良隐患如:①焊接需要大功率加热器。②容易造成虚焊点。所以兼顾电气 性能与工艺需要,做成十字花焊盘,称之为热隔离(heat shield)俗称热焊盘(Thermal),这样,可使在焊接时因截面过分散 热而产生虚焊点的可能性大大减少。多层板的接电(地)层腿的处理相同。 5 布线中网络系统的作用 在许多CAD系统中,布线是依据网络系统决定的。网格过密,通路虽然有所增加,但步进太小,图场的数据量过大,这必然对 设备的存贮空间有更高的要求,同时也对象计算机类电子产品的运算速度有极大的影响。而有些通路是无效的,如被元件腿的 焊盘占用的或被安装孔、定们孔所占用的等。网格过疏,通路太少对布通率的影响极大。所以要有一个疏密合理的网格系统来 支持布线的进行。 标准元器件两腿之间的距离为0.1英寸(2.54mm),所以网格系统的基础一般就定为0.1英寸(2.54 mm)或小于0.1英寸的整倍数, 如:0.05英寸、0.025英寸、0.02英寸等。 6 设计规则检查(DRC) 布线设计完成后,需认真检查布线设计是否符合设计者所制定的规则,同时也需确认所制定的规则是否符合印制板生产工艺的 需求,一般检查有如下几个方面: (1)、线与线,线与元件焊盘,线与贯通孔,元件焊盘与贯通孔,贯通孔与贯通孔之间的距离是否合理,是否满足生产要 求。 (2)、电源线和地线的宽度是否合适,电源与地线之间是否紧耦合(低的波阻抗)?在PCB中是否还有能让地线加宽的地 方。 (3)、对于关键的信号线是否采取了最佳措施,如长度最短,加保护线,输入线及输出线被明显地分开。 (4)、模拟电路和数字电路部分,是否有各自独立的地线。 (5)后加在PCB中的图形(如图标、注标)是否会造成信号短路。 (6)对一些不理想的线形进行修改。 (7)、在PCB上是否加有工艺线?阻焊是否符合生产工艺的要求,阻焊尺寸是否合适,字符标志是否压在器件焊盘上,以免影 响电装质量。 (8)、多层板中的电源地层的外框边缘是否缩小,如电源地层的铜箔露出板外容易造成短路。 Copyright by BroadTechs Electronics Co.,Ltd 2001-2002