小型轧钢机总体设计

摘要

轧钢机在我国钢铁生产中具有非常重要作用的一种机械。它是钢材成型的基础工序,在钢铁企业中普遍存在。因为钢厂出来的原钢大部分都需要经过轧钢成型,然后根据需要进行下一步的工艺。所以轧钢机在整个国民经济中都扮演着重要的角色。

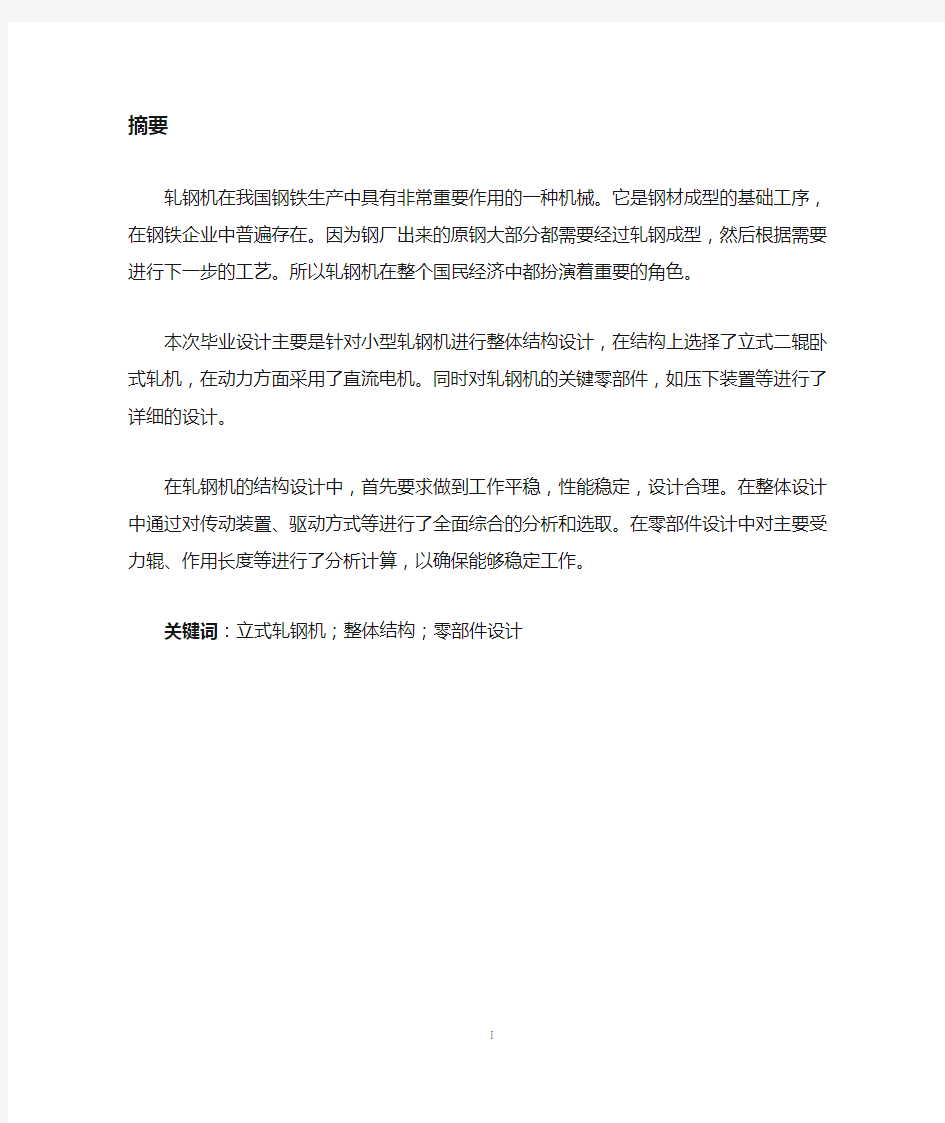

本次毕业设计主要是针对小型轧钢机进行整体结构设计,在结构上选择了立式二辊卧式轧机,在动力方面采用了直流电机。同时对轧钢机的关键零部件,如压下装置等进行了详细的设计。

在轧钢机的结构设计中,首先要求做到工作平稳,性能稳定,设计合理。在整体设计中通过对传动装置、驱动方式等进行了全面综合的分析和选取。在零部件设计中对主要受力辊、作用长度等进行了分析计算,以确保能够稳定工作。

关键词:立式轧钢机;整体结构;零部件设计

Abstract

Rolling mill has a very important role in China's iron and steel production of a machine. It is the basis of the steel forming process, is widespread in the iron and steel enterprises. As the most original steel mills need to pass rolling forming, and then according to the need for further process. So the rolling mill in the whole national economy play an important role.

This graduation design is mainly for small rolling mill for the overall structural design, on the structure of chose vertical two high horizontal mill, dc motor is adopted in power. The key parts of rolling mill, such as screwdown has carried on the detailed design.

In the structure design of rolling mill, the first requirement to do work smoothly, stable performance, reasonable design. In the overall design of drive system, transmission device, such as by comprehensive analysis and selection. In parts design, function of main bearing roller length and so on has carried on the analysis and calculation, in order to ensure a stable job.

Key words: Vertical rolling mill; The overall structure; Parts design

目录

摘要......................................................................................................................... I Abstract ................................................................................................................. II 目录.................................................................................................................... III 第一章绪论........................................................................ 错误!未定义书签。

1.1 选题背景及目的................................................... 错误!未定义书签。

1.2轧钢机的重要地位与作用.................................... 错误!未定义书签。

1.3国内外发展状况.................................................... 错误!未定义书签。

1.4轧钢机的分类........................................................ 错误!未定义书签。第二章方案及设计介绍.................................................... 错误!未定义书签。

2.1 轧钢机的设计简介............................................. 错误!未定义书签。

2.1.1传动装置..................................................... 错误!未定义书签。

2.1.2机架横移装置............................................. 错误!未定义书签。

2.1.3压下装置及平衡机构................................. 错误!未定义书签。

2.2总体设计方案........................................................ 错误!未定义书签。第三章基本参数计算........................................................ 错误!未定义书签。

3.1设计的原始参数.................................................... 错误!未定义书签。

3.2概述........................................................................ 错误!未定义书签。

3.3咬入角度的校核.................................................... 错误!未定义书签。

3.4基本参数计算........................................................ 错误!未定义书签。

3.4.1理想工作过程............................................. 错误!未定义书签。

3.4.2轧制过程其参数变化................................. 错误!未定义书签。

3.5电机功率的计算及选择........................................ 错误!未定义书签。

3.5.1传递的效率................................................. 错误!未定义书签。

2.5.2.电动机选择................................................. 错误!未定义书签。

3.6轧辊强度及刚度校核............................................ 错误!未定义书签。

3.6.1辊身弯曲强度............................................. 错误!未定义书签。

3.6.2计算辊颈弯曲和扭转................................. 错误!未定义书签。

3.7轴承的选取............................................................ 错误!未定义书签。

3.8 压下装置的结构形式........................................... 错误!未定义书签。

3.9上辊平衡装置........................................................ 错误!未定义书签。

3.10轧辊的轴向调整及固定...................................... 错误!未定义书签。第四章润滑及维护............................................................ 错误!未定义书签。

4.1润滑........................................................................ 错误!未定义书签。

4.2保养工作................................................................ 错误!未定义书签。结论....................................................................................................................... V 致谢................................................................................................................ V I 参考文献............................................................................................................ VII

结论

首先,在毕业设计期间,我查阅了有关轧钢机方面的资料,在下厂实习期间,使我对钢厂生产的工作情况、工艺流程和生产设备情况都有了更多的了解。更使我对轧机的主电动机容量的选择、轧制力的计算、轧辊的强度计算、机架的强度计算、轧辊滑动轴承的验算、安全环的计算、滑块式万向联接轴的验算、齿轮强度的计算都有了更加深入的学习。

其次,毕业设计中使我在大学中所学到的《轧钢机械》、《机械设计》、《机械原理》、《机械制图》《材料力学》《公差与互换性》等课程都得到了复习,并且使这些理论知识在实际中都得到充分的应用。毕业设计期间,通过查阅资料、下工厂实习与指导老师以及同学共同研究、探讨,使我不仅大大加宽了知识面,提高了设计能力和独立思考的能力,同时,这次毕业设计为我以后走上工作岗位打下了良好的基础。

总之,这次毕业设计不仅是对我所学知识的综合检验,而且对我今后的学习、工作都具有重要的意义。

致谢

本设计是在老师的悉心指导下完成的。我系教师们严谨的治学态度,丰富的专业知识和工作经验,平易近人的优秀品质,对我产生了良好而深远的影响。

在设计进行期间,得到机械系加工中心老师的大力支持和帮助,他不仅在学业上给予我很多帮助,提出了很多宝贵意见,而且在生活上也给予了我无微不至的关怀,使我顺利的完成了设计,尤其是老师工作勤勤恳恳,兢兢业业,从不计较个人得失的高尚品质给我留下了深刻的印象。对我以后的工作、生活起到了榜样的作用。

在此,我向所有在我设计期间曾给予我帮助的老师,同学们表示最真诚的感谢。

参考文献

[1]蒲良贵,纪名刚主编. 机械设计.第八版.北京:高等教育出版社,2006

[2]陈于萍,周兆元主编. 互换性与测量技术基础.第二版.北京:机械工业出版社,2005

[3]杨月英,张琳主编. AutoCAD2006绘制机械图.北京:中国建筑工业出版社,2006

[4]何铭新,钱可强主编. 机械制图.第五版.北京:高等教育出版社,2004

[5]邹家祥主编. 轧钢机械.第三版.北京:冶金工业出版社,2000

[6]邹家祥主编. 轧钢机械(修订版).北京:冶金工业出版社,1980

[7]马鞍山钢铁设计院等编. 中小型轧钢机械设计与计算.北京:冶金工业出版社,1979

[8]邹家祥等编. 轧钢机现代设计理论.北京:冶金工业出版社,1991

[9]刘宝珩主编. 轧钢机械设备.北京:冶金工业出版社,1984

[10]《机械工程材料性能数据手册》编委会编.机械工程材料性能数据手册. 北京:机械工业出版社,1994

[11]冶金工业部有色金属加工设计研究院主编.板带车间机械设备设计(上册). 北京:冶金工业出版社,1983

[12]冶金工业部武汉钢铁设计研究院主编.板带车间机械设备设计(上册). 北京:冶金工业出版社,1984

[13]孙桓,陈作模,葛文杰主编.机械原理.第七版. 北京:高等教育出版社,2006

[14]成大先主编. 机械设计手册.第三版.第1卷.北京:化学工业出版社,1994

[15]成大先主编. 机械设计手册.第三版.第2卷.北京:化学工业出版社,1994

[16]成大先主编. 机械设计手册.第三版.第3卷.北京:化学工业出版社,1994

[17]成大先主编. 机械设计手册.第三版.第4卷.北京:化学工业出版社,

1994

[18]成大先主编. 机械设计手册.第三版.第5卷.北京:化学工业出版社,1994

[19]成大先主编. 机械设计手册.单行本.北京:化学工业出版社,2004

[20]Schey,John A.ed. Tribology In Metalworking[M]:Friction,Lubrication And Wear, Ohio:Carnes Publishing Serceces Inc.,1983

[21]Baker,John.Steel Designers' Manual[M],Landon:Granada,1983

压轧机毕业设计

本科学生毕业设计 中小型线材压轧机的设计 系部名称: 专业班级: 学生姓名: 指导教师: 职称:

The Graduation Thesis for Bachelor's Degree Design of Presses Rolling Mill to Machine the Middle and Small Scale Line Material Candidate:Dong Xuetang Specialty:Machine Design Manufacture and Automation Class:B02-26 Supervisor:Assistant Wang Jin Heilongjiang Institute of Technology 2006-06·HarBin 毕业设计(论文)任务书

摘要 本设计主要分析了热轧机的工作原理、工作环境和工作特点,并结合实际,对热轧机的整体结构进行设计,对组成的各元件进行了选型、计算和校核。 本轧机为双辊定间隙热轧机,其结构主要有主电机、主连轴节、人字齿轮机座、梅花接轴、工作机座等部分组成,主要用于加工材质为普碳钢、低合金钢、不锈钢及有色金属带材,常做开坯机使用。也可根据实际需要,将多个轧机组成连轧机组,以适应不同的需求。 本轧机结构简单、维修方便、性能安全可靠、操作性好、对操作人员素质要求较低、且生产效率较高。 关键字:轧辊;工作机架;轴承;轧机

ABSTRACT The whole structure of hot rolling-mill is designed that base on combining with practice by analyzing the working principle, the working environment, working character. The selection, calculation and checkout of all components are accomplished. The distance of two roller of hot rolling-mill can’t be adjusted. The hot rolling-mill is composed of electrical motor, the joint between two shaft, herringbone gear, the shaft with joint of plum flower shape, rolling-mill housing. The machine often is used to roll blank, the materials of hot rolling include: common carbon steel, lower alloy steel, stainless steel and non-ferrous metal. In practice, many rolling-mill can be join to a assembling set to meet different requirement. The character of the rolling-mills is follows: the structure is simple to maintain easily, the capacity is safe and reliable, the operation is easy to operator, the productivity is high. Key words: Roller; Mill Housing; Bearing; Rolling Mill

小型轧钢机的设计方案

小型轧钢机的设计 1 绪论 1.1轧钢机的定义 轧钢机也称为轧钢机械,一般把将被加工的材料在旋转的轧辊间受压力产生的塑性变形即轧制加工机器称为轧钢机,这是简单定义。大多数情况下,轧制生产过程要经过几个轧制过成,还要完成一系列的的辅助工序,如将原材料由仓库运出加热,轧件送往轧辊,轧制、翻转、剪切、打印,轧件收集、卷取成卷等。 一个轧件的全过程由多种机械按工艺顺序而成机组来完成,这种机组或机器体系叫轧钢机械或称轧钢机。第一种情况轧钢机由一个或几个工作机座(执行机构)传动机构(齿轮传动、连轴器)和使轧辊转动的电动机组,后一情况轧钢机是由若干台工做机组成,这些机组数目与加工轧材工艺过成生产率相适应,因此,轧钢机按顺序排列并且用辊道或其他运输装置连成一条工艺流水线机器组成机组。 轧钢机是机械中使金属在旋转的轧辊中产生变形的那部分设备。主要使设备排列成一定形式的工作线称为轧钢机的主机列。用以完成其他工序的机械设备称为辅助机械。 1.2轧钢机的标称 轧钢机的类别与规格与轧钢机的断面尺寸有关,因此轧钢机的初轧和型钢的类是以轧钢的名义直径。也就是说轧钢机的大小是常用与轧件有关的尺寸参数来标称。 初轧机和型钢轧机的主要性能参数是轧辊名义直径,因为轧辊的名义直径的大小与其能够轧制的最大断面有关,因此,初轧机和型钢轧机是以轧辊的名义直径标称的。 小型轧钢机的名义直径为:180——450mm. 1.3轧钢机的用途 轧钢机形式有两种:冷轧与热轧,热轧主要用于开坯,兼生产一部形钢,这这种轧机的型号有630-650型轧机,500-550型轧机、650中型轧机与2300中板轧机等,冷轧主要用于

终级轧制,轧带钢的产品很多,具有代表性的冷轧板带钢产品金属镀层薄板(包括镀锡板、镀锌板等)、深冲板(以汽车钢板最多)、电工硅钢板、不锈钢和涂层钢板。现也促使冷轧机的装备技术和控制技术向更高的方向发展。型号有1400mmNKW、1250mmHC单辊可逆式轧机. 1150mm二十辊冷轧机,。 设计的轧钢机为300×3轧钢机,轧辊的直径为300 mm.,轧钢机主要用来为轧制小型线材。25—50毫米的圆钢,20—40毫米的方钢;螺纹钢等。 其结构的特点为: (1)采用三辊式工作机座,主电机不可逆转,中上辊与中下辊交替过钢,实现多道次的轧制。 (2)由于轧辊的转向和转速不可逆转,可采用造价较底的高速交流主电机在传动装置中装有减速机和齿轮机座。考虑到第一机座轧件较短,轧制次数较多,负荷很不均匀,为了均衡电机负荷,减少电机的容量,在减速机和电动机之间加有飞轮。 (3)多数300型钢轧机要求既开坯又轧件,具有一机多能的特性,因此,轧机急需要较强的能力,又需要较强的刚度,而且由于经常需要更换品种,在轧机结构上需考虑换辊方便。 (4)为了便于换辊,三个机座的轧辊都采用梅花接轴连接。 1.4小型轧钢机的主机列 轧钢机的主要设备是由一个或数个主机列组成的。轧钢机的主机列是由原动机,传动装置和执行机构三个基本部分组成的。 (1)工作机座:工作机座为轧钢机的执行机构,它由轧辊及其轴承轧辊的调整机构和上轧辊的平衡机构,引导轧件的轧件进入轧辊用的导装置,工座机座的机架及支撑机座并把机座固定在地基上用的轨零、部件的和机构组成。 (2)传动装置:联轴器:联轴器包括电机联轴器和主联轴器,电机联轴器用来连接电动机与减速器的主动齿轮轴;而主联轴器则用来连接减速器与机轮机座的传动轴,既自减速器将

泵盖铸造工艺设计说明书

课程设计说明书 泵盖铸造工艺设计 院系:机械工程学院 专业:材料成型及控制工程 班级: 姓名: 学号: 指导老师: 时间:

目录 1.铸造工艺分析 (1) 1.1零件介绍 (1) 1.2零件生产方式选择 (1) 1.3技术要求分析 (1) 1.4 合金铸造性能分析 (2) 2.确定铸造工艺方案 (2) 2.1确定铸造方法 (2) 2.2确定浇注位置和分型面 (2) 2.3确定型内铸件数目 (3) 2.4不铸出孔及槽的确定 (3) 2.5机械加工余量和铸造圆角的确定 (3) 2.6起模斜度和分型负数的确定 (5) 2.7砂芯的确定 (7) 2.8铸造收缩率的确定 (7) 2.9冒口的确定 (7) 2.10浇注系统的确定 (8) 3.芯盒的设计 (9) 3.1芯盒材质和分盒方式的确定 (9) 4.总结 (9) 参考资料 (10)

1.铸造工艺分析 零件简介: 1.1零件介绍: 零件名称:泵盖 零件材料:HT200 1.2零件生产方式选择: 大批量生产,零件图如下:

1.3技术要求分析 按照国家标准,对于HT200,其抗拉强度应达到200Mpa。铸件在使用时工作条件较好,但此铸件需起隔爆作用,按照技术要求,需在粗加工后进行时效处理及相应的热处理工艺。另外,铸件清砂后,焖火铲除毛刺喷砂后喷G04-6铁红过氯乙烯底漆。除此外无特殊技术要求。 注:其中φ21H7内孔为重要加工面,不允许存在气孔、夹砂等铸造缺陷。 1.4 合金铸造性能分析 灰铸铁具有良好的铸造性能: (1)流动性。灰铸铁的熔点较低,结晶温度范围较小,在适宜的浇注温度下,具有良好的流动性,容易填充形状复杂的薄壁铸件,且不易产生气孔、浇不足、冷隔等缺陷。 (2)收缩性。灰铸铁的浇注温度较低,凝固中发生共析石墨化转变,使其线收缩小,产生的铸造应力也较小,所以铸件出现翘曲变形和开裂的倾向以及形成缩孔、缩松的倾向都较小。 (3)灰铁充型能力好,强度较高,耐磨、耐热性好,减振性良好,铸造性较好,但需人工时效。 2.确定铸造工艺方案 2.1确定铸造方法 铸件材质为HT200,,其轮廓尺寸25×φ110,属中小件,联结结构合理,符合灰铸铁铸造要求,可以进行铸造工艺设计。采用湿砂型机器造型大批量生产。 采用湿砂型机器脱箱造型,热芯盒水玻璃砂射芯机制芯。 2.2确定浇注位置和分型面 浇注位置选择原则: (1)重要加工面应朝下或呈直立状态; (2)铸件的大平面应朝下; (3)应有利于铸件的补缩; (4)应保证铸件有良好的金属液导入位置,保证铸件能充满; (5)应尽量少用或不用砂芯; (6)应使合型、浇注和补缩位置一致。

平辊轧机设计毕业设计论文

辽宁科技大学本科生毕业设计(论文)第Ⅰ页 Φ380H平辊轧机设计 摘要 Φ380H平辊轧机是轧制生产线上的主要设备之一,其主要由传动系统与压下系统两部分构成,其作用主要是用来轧制不同规格的钢坯。本文通过对Φ380H平辊轧机的设计,将所学理论知识与实践相结合,培养了我们独立思考能力和分析问题、解决问题的能力,并提高了对创新意识的培养。设计的主要内容包括Φ380H平辊轧机设计方案的确定与论证,使设计方案能够达到使用要求,并且合理可行,然后进行轧制力能参数的计算,并根据算出的结果来选择电动机并进行校核、计算,同时对其中的主要零部件,如轧辊、机架、连接轴、传动轴、压下螺丝等进行强度计算,并对压下螺丝的自锁、牙强度、和耐磨性的校核,保证了使用的安全性与可靠性,最后对润滑方式进行了简单分析。 关键词:轧机;轧辊;机架;轧制力

The Design Of Φ380H Mill Abstract The level of Φ380H mill is one of the main equipments in a rolling mill production line.The main pressure system from the drive system with two components, its role is primarily used for rolling billets of different specifications. In this paper, the level of Φ380H mill design theory will be the combination of knowledge and practice to cultivate our capacity for independent thinking and analysis of issues, problem-solving skills, and increased awareness of the culture of innovation. The key elements of the design level of Φ380H mill design and feasibility studies to determine, so that the use of design to meet requirements and is reasonably practicable, and then rolling force can be calculated parameters,And in accordance with the results calculated to select the motor and check the calculation, while the main components, such as roller, rack, connecting shaft, transmission shaft, screws and so on down to the strength calculation of pressure from the screw lock, tooth strength and wear resistance of the check to ensure that the use of the safety and reliability, the last of the Lubrication Analysis of a simple manner. Keywords: rolling mill; roll; rack; rolling force

铸造工艺学设计说明书

铸造工艺设计说明书 零件名称:联轴器 指导老师:范宏训 设计人:邱满元 学号:T833-1-34

目录 1零件概述 (1) 1.1零件信息 (1) 1.2技术要求 (2) 2铸造工艺方案拟定 (2) 2.1 分型面选择 (3) 2.2浇注位置选择 (4) 3铸造主要参数 (4) 4 浇注系统设计计算 (4) 5 冒口设计 (5) 6砂芯设计 (6) 7模板 (7) 8 参考文献 (9) 9总结 (9)

1零件概述 1.1零件信息 名称:联轴器材料:球墨铸铁 外形尺寸:φ120X80 体积: 298.4cm2 质量: 2.16kg 生产批量:大批量生产零件二位图如下图所示 零件三维图如图1.1所示 图1.1 联轴器三维图

1.2技术要求 (1)铸件加工后,加工面不得有任何的铸造缺陷,非加工表面不得有明显 的夹渣、凹陷、砂眼和裂纹;。 (2)该零件配合方式为过盈配合; (3)保证该件受力较大的工作部分的力学性能。 2铸造工艺方案拟定 1 、铸造工艺图如图所示,分型面、加工余量、拔模斜度如图所示 对于单个零件,其冒口及浇注系统初步定为如下图所示,浇注位置和冒 口正好选在热节最大的地方 冒口 浇注系统

选择分型面的理由:1、保证铸件大部分位于下箱,温度分布较为合理,冒口 位置设计较为方便,便于补缩; 2、有要求的加工面都位于下型腔,其质量得到保证 3、铸件主要工艺参数的选择 加工余量——根据零件服役条件及加工部位精度要求,该零件主要工作面及尺寸有配合要求的部位是零件中间的连接孔,取加工余量3mm ,其他部位无; 收缩率——球墨铸铁,查表得收缩率为0.8%-1.2%,取ε=1.0% 拔模斜度——便于铸件从型腔中取出,取各处拔模斜度为1° 铸件质量——在增加铸件拔模斜度等工艺参数后计算的铸件体积为 298.4cm2,质量为2.16kg 4 浇注系统设计计算 铁液经球化,孕育处理后,温度下降,易氧化。因此要求浇注系统能大流量输送铁液,又有一定的挡渣能力。故薄壁小型球墨铸铁常用的封闭式浇注方式,它充型速度较快,又有挡渣能力,充型平稳。 用奥赞公式如公式4.1可计算阻流截面积: p L g H ut A 31.0G =∑ Gl 为浇注重量,该铸件质量Gc ≈2.16kg 出品率 %75~60=η,估算Gl=Gc/η≈2.5kg u 浇注系统流量损耗因素,查表得干型中小铸型阻力5.0≈u t 浇注时间 ,由 t=s √Gl 取=t 3s p H 为平均静压力头高度。 该方案可近似认为是中间浇注式,Hp ≈Ho-C/8。 式中C 为零件高度C ≈80cm ,0H 取140mm 得p H =130mm 。 故最小面积: 21335.031.0.5x82411.9cm A g ==???∑

中厚板轧制规程设计课程设计

前言 板钢轧制制度的确定要求充分发挥设备潜力、提高产量、保证制度,并且操作方便、设备安全。合理的轧制规程设计必须满足下列原则和要求:在设备允许的条件下尽量提高产量,充分发挥设备潜力提高产量的途径不外是提高压下量、减少轧制道次、确定合理速度规程、缩短轧制周期、提高作业率、合理选择原料增加坯重等。在保证操作稳定的条件下提高质量,为保证钢板操作的稳定,要求工作辊缝成凸型,而且凸型值愈大操作愈稳定。 压下规程是钢板轧制制度中最基本的核心内容,它直接关系着轧机的产量和产品的质量。轧制制度中得其他内容如温度制度、速度制度都是以压下制度为核心展开的。反过来,温度制度、速度制度也影响到压下速度。

目录 1·制定生产工艺和工艺制度………………………………………………………… 1·1制定生产工艺流程…………………………………………………………… 1·2制定生产工艺制度……………………………………………………………2·压下规程制定…………………………………………………………………… 2·1坯料的选择……………………………………………………………………… 2·2确定轧制方法…………………………………………………………………… 2·3轧制道次的确定,分配各道次压下量………………………………………… 2·4咬入能力的校核…………………………………………………………………3·速度制度确定…………………………………………………………………………4·温度制度确定…………………………………………………………………………5·压下规程表的制定……………………………………………………………………6·各道次变形程度和变形速率的制定………………………………………………… 6.1 变形程度的确定………………………………………………………………… 6.2 变形速率的确定…………………………………………………………………7·轧制压力的制定………………………………………………………………………… 7.1 变形抗力的确定………………………………………………………………… 7.2 平面变形抗力的确定…………………………………………………………… 7.3 计算平均压力p………………………………………………………………… 7.4 轧制压力的确定…………………………………………………………………8·电机输出力矩的制定………………………………………………………… 8.1 传动力矩的计算……………………………………………………… 8.2 附加摩擦力矩的确定………………………………………………… 8.3 空转力矩的计算……………………………………………………… 8.4 动力矩的计算………………………………………………………… 8.5 电机输出力矩的计算………………………………………………… 8.6 电机额定力矩的计算…………………………………………………9·电机的校核………………………………………………………………… 9.1 主电机能力的限制…………………………………………………

轧钢机matlab仿真

河南工业大学 控制系统仿真 姓名:张天赐 班级:自动化103 学号:201123910415 成绩: 2013年10月30 日

中国于 1871 年在福州船政局所属拉铁厂开始用轧机﹔轧制厚 15mm 以下的铁板﹐ 6 ~ 120mm 的方﹑圆钢。 1890 年汉冶萍公司汉阳铁厂装有蒸汽机拖动的横列双机架 2450mm 二辊中板轧机和蒸汽机拖动的三机架横列二辊式轨梁轧机以及 350/300mm 小型轧机。随着冶金工业的发展﹐现已有多种类型轧机。 1.1轧钢机的原理图及结构 轧钢机原理图 轧钢机的主要设备有工作机座和传动装置作机座(轧辊﹑轧辊轴承﹑机架﹑轨座﹑轧辊调整装置﹑上轧辊平衡装置和换辊装置等组成。)轧辊轴承,支承轧辊并保持轧辊在机架中的固定位置。轧辊轴承工作负荷重而变化大﹐因此要求轴承摩擦系数小﹐具有足够的强度和刚度﹐而且要便于更换轧辊。不同的轧机选用不同类型的轧辊轴承。滚动轴承的刚性大﹐摩擦系数较小﹐但承压能力较小﹐且外形尺寸较大﹐多用于板带轧机工作辊。滑动轴承有半干摩擦与液体摩擦两种。半干摩擦轧辊轴承主要是胶木﹑铜瓦﹑尼龙瓦轴承﹐比较便宜﹐多用于型材轧机和开坯机。液体摩擦轴承有动压﹑静压和静 - 动压三种。优点是摩擦系数比较小﹐承压能力较大﹐使用工作速度高﹐刚性好﹐缺点是油膜厚度随速度而变化。液体摩擦轴承多

用于板带轧机支承辊和其它高速轧机。 轧机机架,由两片“牌坊”组成以安装轧辊轴承座和轧辊调整装置﹐需有足够的强度和钢度承受轧制力。机架形式主要有闭式和开式两种。闭式机架是一个整体框架﹐具有较高强度和刚度﹐主要用于轧制力较大的初轧机和板带轧机等。开式机架由机架本体和上盖两部分组成﹐便于换辊﹐主要用于横列式型材轧机。传动装置(电动机﹑减速机﹑齿轮座和连接轴等组成。齿轮座将传动力矩分送到两个或几个轧辊上。) 轧钢机系统框图 轧钢机调速系统的组成和原理 采用PI调节的单个转速闭环直流调速系统可以在保证系统稳定的前提下实现转速无静差。但是,如果对系统的动态性能要求较高,单闭环系统就难以满足需要,这主要是因为在单闭环系统中不能控制电流和转矩的动态过程。电流截止负反馈环节是专门用来控制电流的,并不能很理想地控制电流的动态波形。 在起动过程中,始终保持电流(转矩)为允许的最大值,使电力拖动系统以最大的加速度起动,到达稳态转速时,立即让电流降下来,使转矩马上与负载相平衡,从而转入稳态运行。 为了实现在允许条件下的最快起动,关键是要获得一段使电流保持为最I的恒流过程。按照反馈控制规律,采用某个物理量的负反馈就可以大值 dm

燕山大学2030五机架冷连轧机压下规程及机架设计项目报告剖析

2030五机架冷连轧机压下规程及机 架设计项目报告 学院:机械工程学院 班级: 组员: 指导教师:谢红飙张立刚

燕山大学专业综合训练(论文)任务书 院(系):机械工程学院基层教学单位:冶金系

目录 一、前言 (4) 二、原料及成品尺寸 (4) 三、轧辊尺寸的预设定 (4) 四、压下规程制定 (5) 4.1、压下规程制定的原则及要求 (5) 4.2、压下规程预设定 (5) 五、轧制力能参数计算 (7) 5.1确定变形抗力 (7) 5.2确定前后张力 (8) 5.3单位平均压力及轧制力的计算 (9) 5.4轧制力矩的计算 (11) 六、机架参数的设计 (13) 6.1窗口宽度的计算 (13) 6.2机架窗口高度H (13) 6.3机架立柱的断面尺寸 (13) 七、机架强度和刚度的校核 (15) 八、心得体会 (17) 参考文献 (19)

一、 前言 冷轧方法生产带钢相对于热轧方法有许多优点,例如:带钢的板厚和板形精度高,表面质量好,力学性能好等,冷轧带钢比热轧带钢的用途更为广泛。冷轧带钢生产的带钢的厚度范围为0.01~3.5mm ,最薄可达到0.001mm 。带钢生产的轧机机型主要有两种:连续式带钢冷轧机和可逆式带钢冷轧机。本设计题目为2030五机架冷连轧机,主要针对不同的材质及不同的原料厚度和不同的成品厚度制定相应的压下规程及进行机架的参数的设计计算及校核。 二、 原料及成品尺寸 Q235 来料尺寸1.5mm ×1850mm 成品尺寸0.5mm ×1850mm Q195 来料尺寸1.0mm ×1850mm 成品尺寸0.3mm ×1850mm 20Cr 来料尺寸1.2mm ×1850mm 成品尺寸0.4mm ×1850mm 三、轧辊尺寸的设定 设计课题为“2030五机架冷连轧机组压下规程设计及F1机座机架设计与分析”,则工作辊的辊身长度 L=2030mm ,辊身长度确定后即可根据经验比例值法确定轧辊直径,精轧机座设计时 1L / 2.1~4.0, D = 2L /1.0~1.8, D = 12/1.8~2.2, D D = 其中L 为辊身长度, 1 D 为工作辊直径, 2 D 为支承辊直径。

铸造工艺设计说明书

铸造工艺设计说明书 课程设计:机械工艺课程设计 设计题目:底座铸造工艺设计 班级:机自1103 设计人: 学号: 指导教师:张锁梅、贾志新

前言 学生通过设计能获得综合运用过去所学过的全部课程进行机械制造工艺及结构设计的基本能力,为以后做好毕业设计、走上工作岗位进行一次综合训练和准备。它要求学生全面地综合运用本课程及有关选修课程的理论和实践知识,进行零件加工工艺规程的设计和机床夹具的设计。其目的是: (1)培养学生综合运用机械制造工程原理课程及专业课程的理论知识,结合金工实习、生产实习中学到的实践知识,独立地分析和解决机械加工工艺问题,初步具备设计中等复杂程度零件工艺规程的能力。 (2)培养学生能根据被加工零件的技术要求,运用夹具设计的基本原理和方法,学会拟订夹具设计方案,完成夹具结构设计,进一步提高结构设计能力。 (3)培养学生熟悉并运用有关手册、图表、规范等有关技术资料的能力。 (4)进一步培养学生识图、制图、运算和编写技术文件的基本技能。 (5)培养学生独立思考和独立工作的能力,为毕业后走向社会从事相关技术工作打下良好的基础。

目录 一、工艺审核 (1) 1.数量与材料 (1) 2.图样 (1) 3.零件的结构性 (1) 二、成形工艺设计 (1) 1.确定工艺方案 (1) (1)浇注位置的选择 (2) (2)分型面的选择 (2) 2.确定铸造工艺参数 (4) (1)机械加工余量和铸出孔 (4) (2)浇注位置的选择 (5) (3)拔模斜度 (5) (4)铸造收缩率 (6) 3.砂芯设计 (6) 4.浇注系统的设计 (6) 5. 冷铁的设置 (6) 三、心得体会 (7)

【课程设计】板带轧制设计

【课程设计】板带轧制设计

辽宁科技大学 课程设计说明书 设计名称:板带轧制课程设计 指导教师:王振敏 学院:装备制造学院 班级:材控10.1 姓名:李天夫 日期:2013.12.19

目录1.综述 1.1热轧板带钢的生产状况 1.2热轧板带钢的新技术发展趋势 2.工艺流程及设备 2.1生产工艺流程简介 2.2主要设备及产品参数 3.整个流程的设计和计算 3.1 确定轧制方法 3.2 加热制度的确定 3.3各道次压下量的分配 3.4 粗轧各道次宽展计算 3.5根据成品板的宽度确定精轧宽度 3.6宽向所需的总的侧压量 3.7各道次宽度的计算 3.8粗轧所用时间及其温降 3.9精轧各道次速度的计算 3.10精轧各机架的温度 3.11精轧各机架的变形速度 3.12精轧单位压力及其轧制力轧制力矩的计算 4.强度校核 4.1咬入角校核 4.2轧辊强度校核 5.结束语

1.综述 1.1热轧板带钢的生产状况 热轧带钢是重要的钢材品种,对整个钢铁工业的技术进步和经济效益有着重要影响。发达国家热轧带钢产量约占热轧钢材的50%以上,并在国际市场竞争中居于领先地位。我国钢铁工业近年来产量增长较快,但高附加值产品的数量和质量较低。我国一般热轧带钢产品厚度下限是 1.8mm,但实际上只生产很少厚度小于2.0mm的热轧带钢,即使窄带钢,产品厚度一般也大于2.5mm。因此,相当一部分希望使用厚度小于2mm带钢作原料的用户,只得使用冷轧带钢。如果能开发薄规格的热轧带钢,则可代替相当一部分的冷轧带钢使用,使生产成本大为降低。 a热轧宽带钢的生产状况 国外热轧宽带钢生产的技术进步表现在以下几方面:①热带钢无头轧制技术。无头轧制技术能稳定生产宽薄带钢及超薄热轧带钢,其宽厚比可由传统热连轧的800∶1提高到1 000∶1,并能应用润滑轧制及强制冷却技术生产具有新材料性能的高新技术产品。②薄板坯连铸连轧技术。它主要有紧凑式热带钢生产工艺CSP (Compact Strip Process)、在线热带钢生产工艺 ISP (In-Line Strip Production)、灵活式薄板坯轧制工艺 FTSR (Flexible Thin Slab Rolling)和连铸直接轧制工艺CONROLL等10余种类型。德国SMS公司开发的CSP工艺已成功地轧制出厚度为0.8mm的薄带钢产品,并已经广泛应用在家用电器、建筑工业等领域;奥钢联(V AI)开发的CONROLL工艺也成功地生产出厚度0.9mm~1.0mm、表面质量极好的热轧薄带钢,可用作汽车的外露部件;美国至今已经投产的薄板坯连铸连轧生产线达百余条,生产能力53107t/年。③铁素体区轧制生产工艺。它又称相变控制轧制,是由比利时冶金研究中心于1994年开发的一项轧制新技术,当初主要目的就是用薄规格的热轧带钢取代1.0mm~2.0mm厚度范围的冷轧产品。铁素体区轧制生产工艺的发展目标是生产薄(超薄)规格优质深冲板。LTV公司的印地安那哈伯厂40%的超低碳钢产品采用铁素体区轧制生产, Arvedi公司采用铁素体区轧制生产的超薄热轧带钢已占其产量的25%。④铸轧薄带钢的CASTRIP工艺。这种工艺由美国纽柯钢铁公司、澳大利亚BHP公司和日本IHI公司联合开发, 2003为纽柯公司成功建设了世界上第一套全商业化的双辊铸轧薄带钢生产线,用来生产碳钢和不锈钢。与常规连铸和轧钢技术相比,这种工艺具有投资省、运行费用低、节能环保、废气排放少等优点。目前,这套全商业化的薄带钢双辊铸轧机可年产2.0mm以下薄规格带钢50万t。该铸轧机采用的钢包容量为110t,铸轧机双辊直径为Φ500mm,最高连铸速度为150m/min,常用连铸速度为 80m/min,出口带钢厚度为0.7mm~2.0mm,宽度为1 000mm~2 000mm。 国内热轧宽带钢生产概况如下:①传统的热带轧机。以宝钢2050mm热轧带钢轧机为例,宝钢2050mm热轧厂于1989年8月3日投产,热轧机组设计年产量为400万t。到2000年底已累计生产4446万t热轧带钢。1999年产量达到510

铸造工艺设计说明书

目录 一、工艺分析 (1) 1、审阅零件图 (1) 2、零件的技术要求 (1) 3、零件的技术要求 (1) 4、确定毛坯的具体生产方法 (1) 5、审查铸件的结构工艺性 (1) 二、工艺方案的确定 (1) 1、铸造方法的选择 (1) 2、造型、造芯方法的选择 (2) 3、浇注位置的确定 (2) 4、确定毛坯的具体生产方法 (2) 5、砂箱中铸件数目的确定 (2) 三、砂芯设计 (2) 1、水平砂芯设计 (3) 2、凹槽处采用自带型芯 (3) 四、工艺参数的确定 (3) 1. 加工余量 (3) 2.起模斜度 (4) 3. 铸造圆角 (4) 4. 铸造收缩率 (4) 5. 最小铸出孔 (4) 6、机械加工余量的选取 (4) 五、浇注系统设计 (4) 六、冒口及冷铁设计 (5) 七、铸造工艺图和铸件图 (6) 八、小结 (7) 九、参考文献 (8)

一、工艺分析 1、审阅零件图 查看零件图的具体尺寸与图纸绘制是否正确。 零件名称: 套筒座 工艺方法:铸造 零件材料:HT250 零件重量:3.1955kg 毛坯重量:4.3303kg 生产批量: 100件/年,为小批量生产 2、零件的技术要求 零件在铸造方面的技术要求:未铸造圆角半径:R=2~3 mm;时效处理。 3、选材的合理性 套筒座选用的材料是HT250,为灰铸铁。灰铸铁铸件的壁厚不应太薄,边角处应适当加厚,防止出现白口组织使该处既硬又难于加工。此零件用于支承,只要求能够承受抗压即可,选择材料HT250可以满足要求。 4、确定毛坯的具体生产方法 根据以上信息可知,由于零件属中型零件小批量生产,形状比较简单、壁厚比较均匀,且该材料为灰铸铁,所以确定毛坯的生产方法为砂型铸造,采用砂型铸造具有生产周期短,灵活性大、成本低的优点。 5、审查铸件的结构工艺性 铸件轮廓尺寸为162x134x133mm,查表得砂型铸造的最小壁厚为6mm,套筒座的壁厚符合其要求。在套筒座中最小壁厚为6mm,最大铸造壁厚为15mm。 二、工艺方案的确定 1、铸造方法的选择 由于套筒座的年产量为100件,属小批量生产,且零件结构简单,所以确定毛坯的生产方法为砂型铸造,由于铸件的高度为133mm,浇注位置上没有较大的壁厚、材料为HT250不需要冷铁。所以砂型种类为湿型。 2、造型、造芯方法的选择 选择造型方法为手工造型,造芯方法为手工刮板造芯。

轧钢机轧辊辊缝调整装置-----压下装置

课程设计任务书 设计题目:轧钢机轧辊辊缝调整装置-----压下装置 机械学院:机械设计制造及自动化052 设计者:秦海山(2005441453) 指导老师:陈祥伟 2008-6-25

设计说明书 设计题目:轧钢机轧辊辊缝调整装置-----压下装置 一、设计目的 此次课程设计目的主要是让同学们对轧辊机械的压下装置有进一步的了解,通过此次课程设计,让我们对整个压下机构的工作原理和一些主要零部件的结构有更深刻的认识。 二、设计内容及要求 1、制定三种方案,选择其一 2、计算压下机构驱动功率; 3、对压下机构的工作系统或零件进行机构设计及关键零件力能参数的验算 4、画出压下机构装配图或工作系统简图 5、画出关键零件的零件图(选择一个) 6、完成4000—5000字左右的设计说明书 三、设计参数 热轧带钢生产成精轧机组的轧制力设计能力为20MNM,上轧辊向调整升降速变为1mm/s,最大工作行程为20mm。电动压下是最常使用的上辊调整装置,通常包括,电动机、减速器、制动器、压下螺丝、压下螺母、压下位置指示器、球面垫块和测压仪等部件。 四、传动方案的拟定及说明 在设计中选择压下装置的电动机和减速器配置方案是十分重要的。因为在设计压下机构时,不仅应满足压下的工艺要求(压下速度、加速度、压下能力及压下螺丝的调整方式等),而且还应考虑其他因素,如:电动机、减速机能否布置得开;换辊、检修导卫和处理事故时,吊车吊钩能进入;检修是否方便等。 四辊板带轧机的电动压下大多采用圆柱齿轮-蜗轮副传动或两级蜗轮副传动的形式。这两种传动形式可以有多种配置方案。图1示出了三种配置方案。其中配置方案3是电动机直接传动的(只用在小型板带轧机上);配置方案1和配置方案2是圆柱齿轮-蜗轮副传动。 四、对压下装置的要求是:1、采用惯性较小的传动系统,以便频繁地启动,制动;2、 有较高的传动效率和工作可靠性;3、必须有克服压下螺丝阻塞事故(“坐辊”或“卡钢”)的措施。 电动压下装置配置方案简图如下:

轧钢机电气控制系统设计

信电学院 课程设计说明书(2014/2015学年第二学期) 课程名称:可编程控制器课程设计 题目:轧钢机电气控制系统设计 专业班级: 学生姓名: 学号: 指导老师: 设计周数: 设计成绩: 2015年7月9日

目录 1、课程设计目的 (2) 2、课程设计内容 (2) 2.1可编程控制器概述 (2) 2.2课程设计正文 (2) 2.3轧钢机电气控制模版 (3) 2.3.1轧钢机简介 (3) 2.3.2热金属探测仪 (3) 2.3.3液压系统 (4) 2.3.4电机正反转 (4) 2.4 设备选择 (4) 2.5 系统的I/O口配置 (5) 2.6梯形图程序设计 (5) 2.7程序流程图 (9) 3、课程设计总结 (10) 4、参考文献 (11)

1、课程设计目的 本次课程设计的主要任务如下: 1)了解普通轧钢机的结构和工作过程。 2)弄清有哪些信号需要检测,写明各路检测信号到PLC的输入通道,包括传感器的原理、连接方法、信号种类、信号调理电路、引入PLC的接线以及PLC中的编址。 3)弄清有哪些执行机构,写明从PLC到各执行机构的各输出通道,包括各执行机构的种类和工作机理,驱动电路的构成,PLC输出信号的种类和地址。 4)绘制出轧钢机电控系统的电路原理图,编制I/O地址分配表。 5)编制PLC的程序,结合实验室设备完成系统调试,在实验室手动仿真模型上仿真轧钢机工作过程的控制。 2、课程设计内容 2.1可编程控制器概述 可编程控制器是一种数字运算操作的电子装置,专为在工业环境下应用而设计。它采用可编程库的存储器,用来在其内部存储执行逻辑运算、顺序控制、定时、计数和算术运算等操作的指令,并通过数字式或模拟式的输入和输出控制各种类型的机械或生产过程。可编程控制器及其有关的外围设备都应按易于与工业控制系统连成一个整体,易于扩充其功能的原则设计。可编程控制器简称PLC,是以微处理器为基础,综合了计算机技术、自动控制技术和通讯技术而发展起来的一种新型、通用的自动控制装置。 2.2课程设计正文 (1)按下启动按钮,上下两轧辊电机(主拖动电机,M1)起动运转,轧制方向为从右向左轧制。左右侧轧道电机(M2和M3)启动逆时针运转,向左输送。(2)设备启动5秒后,PLC检测有无等待的轧件,即S1是否有效。若无轧件则一直等待。S1有效信号到来后,PLC通过某一路开出控制电磁铁动作,打开轧件挡板,让轧件进入轧机的右侧轨道。(3)待轧件完全进入后(设需时4秒),释放电磁铁,关闭轧件挡板。(4)轧件在右侧辊道推动下进入轧辊下轧制,轧辊间有热金属探测仪给出正在轧制的信号,由S2仿真,高电平表示正在轧制。(5)S2由高电平变为低电平表示轧件已经通过轧辊。轧件通过轧辊后PLC控制两侧辊道停止,电磁液压阀Y2动作使左侧辊道翘起。(6)1秒后启动左侧辊道向右输送。这时由安装在上轧辊上方的另一个热金属探测仪给出轧件通过的信号,由另一个手动开关S3仿真。(7)S3由高电平变为低电平表示轧件已经完全回到了轧辊右侧。PLC断开电磁阀Y2电源,并停止左侧辊道运转。(8)1秒钟后左侧辊道放平,启动左右侧辊道电机向左输送,开始下一次轧制。(9)重复(4)-(8)完成第二次轧制,并准备好第三次轧制。(10)三次轧制完成后,即热金属探测仪输出由高电平变为低电平后,左侧辊道继续向左输送3秒钟,把轧件送出轧机。结束该轧件的轧制过程。(11)回到第二步但不需要5秒的延时。(12)按下停止按钮结束工作。

铸造工艺设计说明书(1)

材料成型过程控制 院系:材料科学与工程学院 专业:材料成型与控制工程 姓名: 学号: 指导老师: 日期:2012.9.19至2012.10.15

目录 一、铸造工艺分析 (1) 二、砂芯设计 (3) 三、冒口设计 (5) 四、浇注系统的设计及计算 (7) 五、沙箱铸件数量的确定 (10) 六、参考数目、资料 (11)

图1所示的事U型座,主要用于拆卸主轴上的皮带轮。 材料为ZG25(主要元素含量:W C%=0.22~0.32%,W Mn%=0.5~0.8%,W Si%=0.2~0.45%)。 技术要求:①未标示的铸造圆角半径R=3~5。②未标铸造倾斜度按工厂规格H59~21。③铸件应仔细地清理去掉毛刺及不平处。 图1

一、铸造工艺分析 1.确定铸型种类和造型、制芯方法 此铸件是铸钢件,铸件最大三维尺寸270x110x220 mm,为中小型铸件,铸件结构简单,仅有两个加工面,其他非加工面表面光洁度要求不高,采用温型普通机器造型,砂芯外形简单,采用热芯盒射芯机制芯。 2.确定浇注位置和分型面 方案1:将铸件放置于下箱,分型面选取如图2所示,采用顶注式浇注,此方案浇注系统简单,不用翻箱操作;但是浇注时金属液对型腔冲刷力大,难以下芯,不便设置冒口进行补缩。容易产生夹砂、结疤类缺陷,补缩困难会形成缩孔、缩松结晶等缺陷。 方案2:将铸件放于上箱,分型面选取如图3所示,采用底注式浇注,此方案浇注系统相对复杂,下芯方便,可以将冒口设计在顶部,补缩效果好。 综合以上两种方案考虑,选择方案2较为合理。 图2 图3 铸件全部位于上箱,下表面为分型面 上 下 上 下

二辊轧机说明书.

燕山大学 Inventor课程设计 二辊轧机机构装配设计 专业班级: 小组名单: 指导老师: 2012年10月 前言

计算机辅助设计普遍应用在机械行业,为了摆脱图版,使工程设计人员减轻劳动强度,应用计算机为其服务,进行设计及修改。 二辊轧机课程设计主要通过对轧机二 维图纸的分析,加深锻炼认识分析图纸的能力,通过Inventor软件对个零件的绘制,进一步熟悉该软件的各种绘图功能,掌握各种零件的绘制过程和技巧。在轧机设计中,会接触到各种各样的轧机结构件,可以使设计者充分了解轧机结构,利用项目与实体结合,把课程学到的知识应用到实物上,提高学习兴趣,为课程设计及专业课乃至今后的工作打下基础。 目录

第一章二辊轧机介绍 (1) 第二章机架结构介绍 (2) 2.1 机架结构介绍 (2) 2.2 机架绘制及组装 (3) 第三章辊系结构设计 (4) 3.1 辊系结构介绍 (5) 3.2 主要零件 (5) 3.3 辊系视图 (7) 3.4 装配图 (8) 第四章压下结构设计 (9) 4.1 压下结构介绍 (9) 4.2 压下结构视图 (9) 4.3 压下机构装配 (10) 第五章总的装配图 (13) 第六章小结 (14) 6.1组员分工 (14) 6.2 心得与体会 (15) 6.3 参考文献 (16) 第一章二辊轧机结构介绍

该设备为低碳钢、有色金属板材冷轧实验设备。具有先进的轧制工艺参数计算机采集装置,可进行轧制过程的压力、转矩、电机功率、转速等参数的测量。因此、在该设备上可进行材料轧制工艺的研究和冷轧件的开发。 结构组成 1 机架结构 2 辊系结构 3 压下结构

小型轧钢机总体设计

摘要 轧钢机在我国钢铁生产中具有非常重要作用的一种机械。它是钢材成型的基础工序,在钢铁企业中普遍存在。因为钢厂出来的原钢大部分都需要经过轧钢成型,然后根据需要进行下一步的工艺。所以轧钢机在整个国民经济中都扮演着重要的角色。 本次毕业设计主要是针对小型轧钢机进行整体结构设计,在结构上选择了立式二辊卧式轧机,在动力方面采用了直流电机。同时对轧钢机的关键零部件,如压下装置等进行了详细的设计。 在轧钢机的结构设计中,首先要求做到工作平稳,性能稳定,设计合理。在整体设计中通过对传动装置、驱动方式等进行了全面综合的分析和选取。在零部件设计中对主要受力辊、作用长度等进行了分析计算,以确保能够稳定工作。 关键词:立式轧钢机;整体结构;零部件设计

Abstract Rolling mill has a very important role in China's iron and steel production of a machine. It is the basis of the steel forming process, is widespread in the iron and steel enterprises. As the most original steel mills need to pass rolling forming, and then according to the need for further process. So the rolling mill in the whole national economy play an important role. This graduation design is mainly for small rolling mill for the overall structural design, on the structure of chose vertical two high horizontal mill, dc motor is adopted in power. The key parts of rolling mill, such as screwdown has carried on the detailed design. In the structure design of rolling mill, the first requirement to do work smoothly, stable performance, reasonable design. In the overall design of drive system, transmission device, such as by comprehensive analysis and selection. In parts design, function of main bearing roller length and so on has carried on the analysis and calculation, in order to ensure a stable job. Key words: Vertical rolling mill; The overall structure; Parts design