复合材料层合板

复合材料层合板

MA 02139,剑桥

麻省理工学院

材料科学与工程系

David Roylance

2000年2月10日

引言

本模块旨在概略介绍纤维增强复合材料层合板的力学知识;并推导一种计算方法,以建

立层合板的平面内应变和曲率与横截面上内力和内力偶之间的关系。虽然这只是纤维增强复

合材料整个领域、甚至层合板理论的很小一部分,但却是所有的复合材料工程师都应掌握的

重要技术。

在下文中,我们将回顾各向同性材料矩阵形式的本构关系,然后直截了当地推广到横观

各向同性复合材料层合板。因为层合板中每一层的取向是任意的,我们随后将说明,如何将

每个单层的弹性性能都变换到一个共用的方向上。最后,令单层的应力与其横截面上的内力

和内力偶相对应,从而导出控制整块层合板内力和变形关系的矩阵。

层合板的力学计算最好由计算机来完成。本文简略介绍了几种算法,这些算法分别适用

于弹性层合板、呈现热膨胀效应的层合板和呈现粘弹性响应的层合板。

各向同性线弹性材料

如初等材料力学教材(参见罗兰奈斯(Roylance )所著、1996年出版的教材1)中所述,

在直角坐标系中,由平面应力状态(0===yz xz z ττσ)导致的应变为

由于泊松效应,在平面应力状态中还有沿轴方向的应变:z )(y x z σσνε+?=,此应

变分量在下文中将忽略不计。在上述关系式中,有三个弹性常量:杨氏模量E 、泊松比ν和

切变模量。但对各向同性材料,只有两个独立的弹性常量,例如,G 可从G E 和ν得到

上述应力应变关系可用矩阵记号写成 1 参见本模块末尾所列的参考资料。

方括号内的量称为材料的柔度矩阵,记作S 或。

弄清楚矩阵中各项的物理意义十分重要。从矩阵乘法的规则可知,中第i 行第列的元素表示第个应力对第i 个应变的影响。例

如,在位置1,2上的元素表示方向的应力对j i S j i S j j y x 方向应变的影响:将E 1乘以y σ即得由y

σ引起的方向的应变,再将此值乘以y ν?,得到y σ在x 方向引起的泊松应变。而矩阵中的

零元素则表示法向分量和切向分量之间无耦合,即互不影响。

如果我们想用应变来表示应力,则式(1)可改写为:

式中,已用G )1(2ν+E 代替。该式可进一步简写为:

式中,是刚度矩阵。注意:柔度矩阵S 中1,1元素的倒数即为杨氏模量,但是

刚度矩阵中的1,11

S D ?=D 元素还包括泊松效应、因此并不等于E 。

各向异性材料

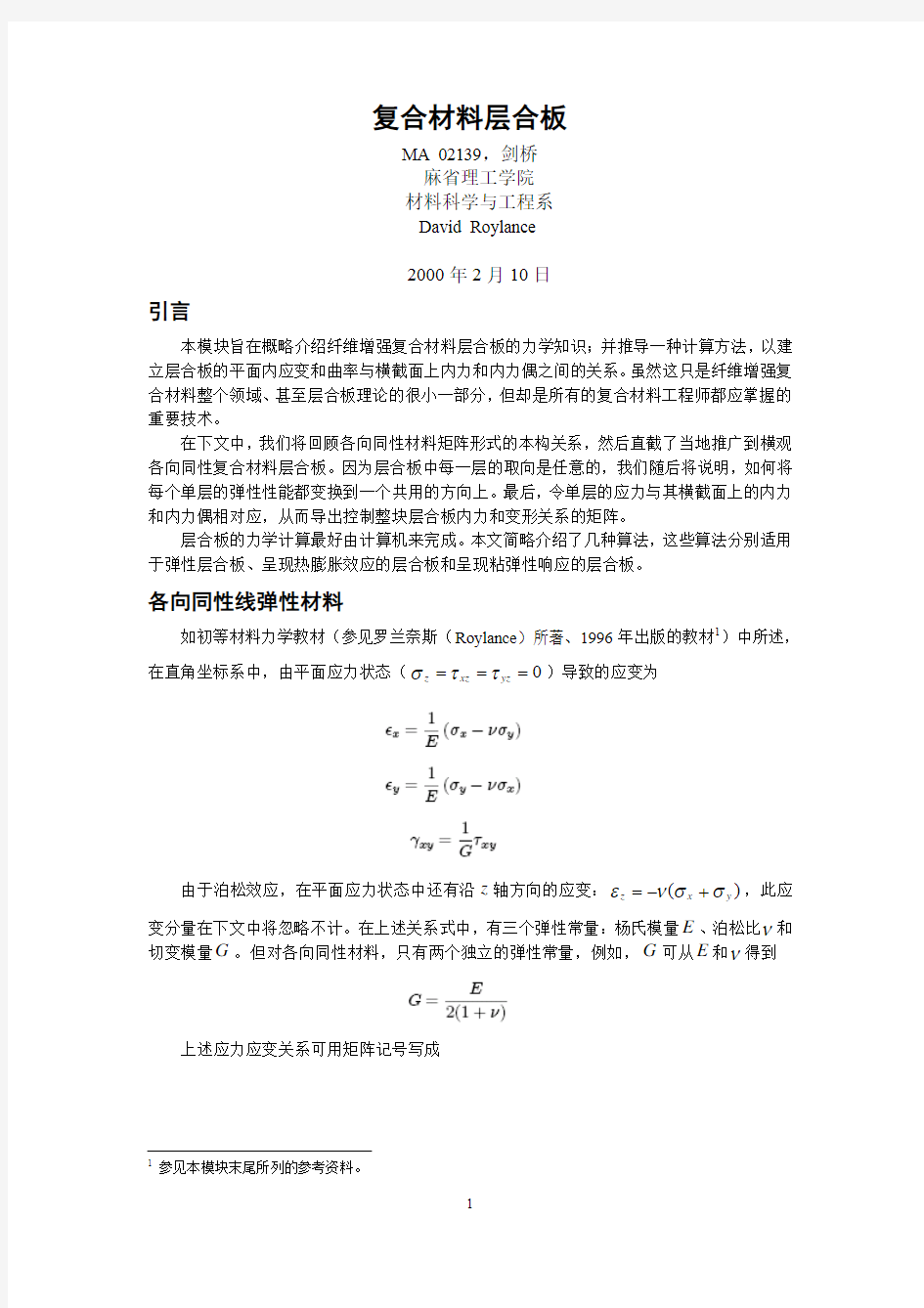

如木材、或者如图1所示的单向纤维增强复合材料,其典型特征是:沿

纤维方向的弹性模量有纹理的材料,1E 将大于沿横向的弹性模量和。当2E 3E 321E E E ≠≠时,该材料称

为其力学性能是各向同性的,即为正交各向异性材料。不过常见的情况是:在垂直于纤维方向的平面内,可以足够精确地认

32E E =,这样的材料称为横观各向同性材料。这类各向异

同性材料的推广:

性材料的弹性本构关系必须加以修正,

下式就是各向同性弹性体通常的本构方程对横观各向

式中,参数12ν是主泊松比,如图1所示,沿方向1的应变将引起沿方向2的应变,后者与

前者之比的绝对值就是12ν。此参数值不象在各向同性材料中那样,限制其必须小于0.5。反

过来,沿方向2的应变将引起沿方向1的应变,后者与前者之比的绝对值就是21ν。因为方

向2(垂直于纤维方向)上的刚度通常远小于方向1,沿方向1的给定应变引起的沿方向2

的应变、与沿方向2的同样的给定应变引起的沿方向1的应变相比,前者要比后者大得多。

因此通常2112νν>。式(4)有211221νν、、、E E 和5个常数,但其中只有4个是独立

的。因为矩阵S 是对称的,可得12G 112221E E νν=。

图1 正交各向异性材料

仅当各坐标轴与材料的主方向一致、即各轴分别沿着和垂直于纤维轴线时,才能得到如

式(4)那样的简单形式,即法向和切向分量之间的耦合项为零。如果坐标轴沿其他方向,则

柔度矩阵的所有元素都将不为零,材料性能的对称性也将不再显而易见。例如,若纤维方向

偏离载荷方向,则由于纤维总是倾向于沿着载荷方向,材料中将产生切应变。因而,正应力

和切应变之间将有耦合,而这种耦合在各向同性材料中是不会出现的。

坐标轴的变换

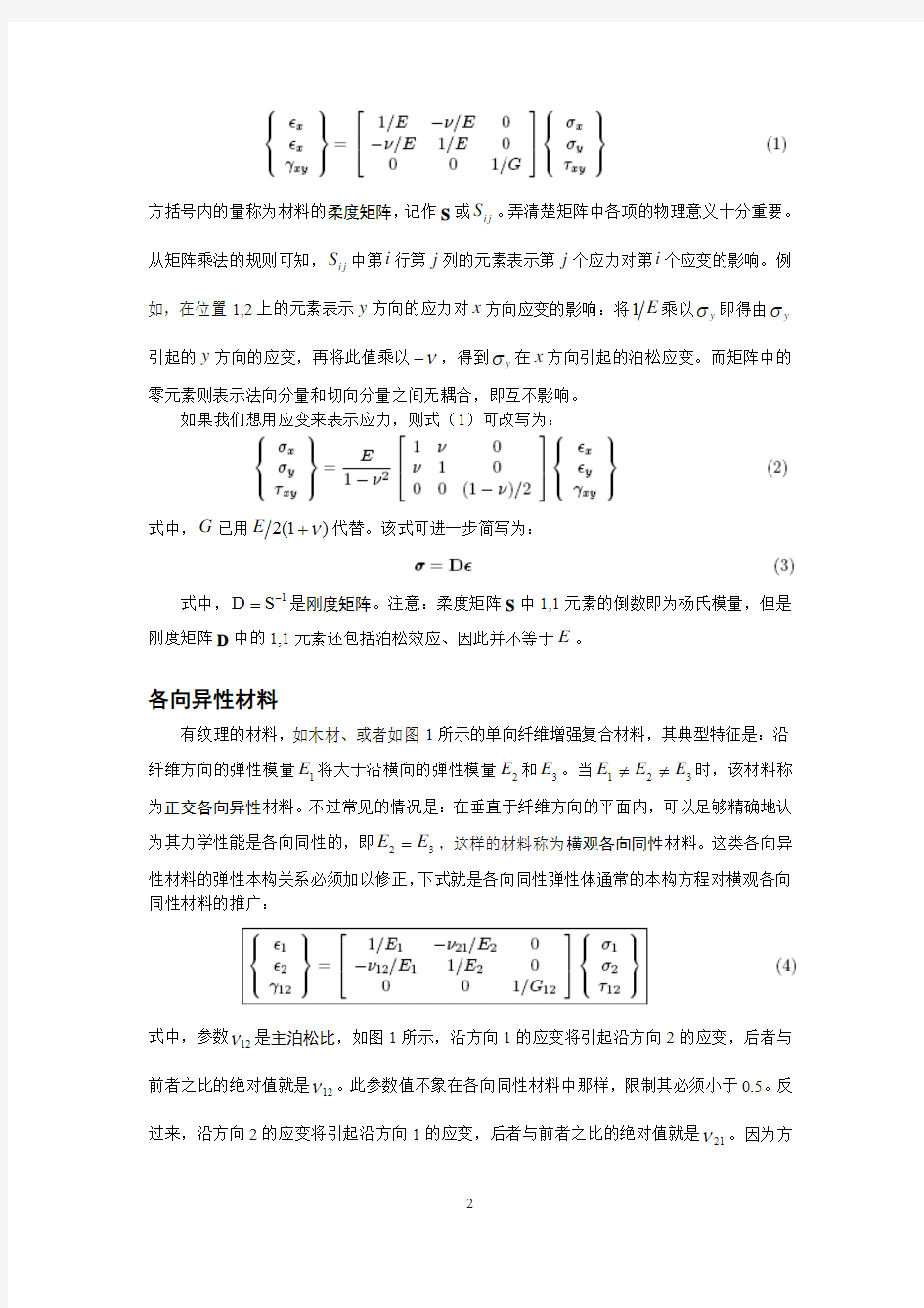

按材料性能自然形成的坐标轴记作1和2,分别对应沿纤维方向和垂直纤维方向,如图

2所示。能够将实验室常用的x -坐标系和上述坐标系相互变换是十分重要的。

y

图2 坐标轴的旋转

如初等教材中所述,在直角坐标系中,柯西(Cauchy )应力的变换规则可写成:

式中,θ是从x 轴到1轴(纤维方向)的夹角。这些关系式可写成矩阵形式

式中,θθsin cos ==s c ,。进一步可简写为

式中,A 即式(6)方括号中的变换矩阵。虽然式(6)给出的A 的特定形式只适用于二维

情况(平面应力状态),而且是在直角坐标系内,但式(7)对二维和三维应力状态都适用。

用数学或几何方法可证明,无限小应变分量可按几乎同样的关系式进行变换:

剪切分量前的因子1/2源于剪应变的古典定义:古典切应变是张量切应变的两倍。这给变换

关系式带来一些麻烦,引进下式定义的鲁塔(Reuter )矩阵可减少这种麻烦

现在可写成:

或

至此,我们可从应变和应力的变换规则推导出柔度矩阵的变换规则。连续的变换过程如

下:先将任意x -方向上的应变,变换到1-2方向(材料的主方向)上的应变,进而求出

1-2方向上的应力,最后再变换到y x -方向上的应力。变换矩阵的最后组合建立了y x -方

向的应变与y x -方向的应力之间的关系,于是它就是y x -方向上变换后的柔度矩阵: y

式中,S 即对x -轴的变换后的柔度矩阵。y S 的逆矩阵是D ,即对x -轴的刚度矩阵: y

_______________________________________________________________________________

例1 芳纶纤维-环氧树脂复合材料单层板,其刚度为8.24821221===G E E 、、(单

位均为Gpa ),且5.012=ν,轴1与x 轴的夹角为。在式(11)给出的变换后的柔度矩o

30

阵S中,求其1,1元素的倒数即得x方向的刚度。下面说明用Maple符号数学软件时,是如何完成上述过程的(此处作了简化处理):

读取线性代数软件包

定义柔度矩阵

设定芳纶纤维-环氧树脂的参数值

赋值后的柔度矩阵

变换矩阵

三角函数关系和角度

赋值后的变换矩阵

鲁塔矩阵

变换后的柔度矩阵

x方向的刚度

注意:该矩阵在舍入误差范围内是对称的,但存在非零的耦合值。假如使用者未注意到

材料的内部结构,就会认为该材料是完全各向异性的。

_______________________________________________________________________________

复合材料层合板

纤维增强复合材料最常见的形式之一是交错粘合的层合板。层合板由一系列单向增强的

铺层铺叠而成,如图3所示。在典型情况下,每层是厚约0.2 毫米的薄片,将纤维在其中平

行铺设后,再注入未固化的环氧树脂或其他热固性的聚合物基体材料。每层的纤维取向是任

意的,并且铺叠的顺序也是可设定的,目的是使层合板具有所要求的性能。在本节中,我们

将简略介绍如何设计和分析这种层合板。

图3 三层对称层合板

“经典的层合板理论”是均匀板弯曲理论的推广,在分析时,除了板的横截面上的弯矩

和扭矩外,还允许有作用在板平面内的轴力和剪力;并且每层的刚度可以不同。在一般情况

下,要确定给定位置上的轴力、剪力、弯矩和扭矩,需要求解涉及层合板平衡和位移相容性

的总体方程组。该理论在许多权威教材2中都有论述,这里将不作讨论。

为方便起见,用板单位宽度内的轴力、剪力、弯矩和扭矩将上述这些量标准化,故它们

标准化后的单位分别为N/m 和N-m/m(或简单地看作N)。前两个标准化的内力可组成标准

化的内力矢量,记作N ;后两个标准化的内力偶之矩可组成标准化的内力偶矩矢,记作M 。

取出两个方向均为单位宽度的一小块板,坐标x 和就是板所在平面内与板边缘平行的两个

方向,坐标通常取向下为正,z 方向的挠度记作,也取向下为正。先假设作用在板y z w y

x 、处标准化的内力矢N 、内力偶之矩矢M 已知,如图4所示:

2 参见S.Timoshenko 和S.Woinowsky-Krieger 著,板壳理论(Theory of Plate and Shells ),McGraw-Hill,

New York,1959.

图4 板弯曲时横截面上的弯矩和扭矩

图5 板上一点的位移(引自Powell 著、1983年出版的教材)

与欧拉(Eular )关于梁的假设相类似,板弯曲的克希霍夫(Kirshchoff )假设认为:初

始时垂直于中面(即的平面)的直线,在板变形后仍保持为直线且垂直于变形后

的中面,但已绕原中面转过角度0=z AB α。如图5所示,任意点P 在直线上,欲求该点由转

动引起的在AB x 和方向的水平位移u 和v ,可根据转角y α和点P 与中面的距离,作合理的

近似,并将转动引起的位移加到中面O 点的位移(、)上,即可得出:

z 0u 0

v

式中,是中面上O 点的垂直位移,0w x w w x ??=0,0,y w w y ??=0,0。应变矢量是位移的

梯度,可用矩阵符号写成

式中,下标中的逗号表示对其后的变量求偏导数,若逗号后有两个变量,则表示求二阶偏导

数。是中面的应变矢量,0

εκ是位移的二阶偏导数组成的矢量,称为曲率:

式中,分量y x κ是扭曲率,表示中面在x 方向的斜率随的变化率,也就是中面在方向的

斜率随y y x 的变化率。

现在由应变来确定x -y 轴方向的应力,这必须考虑到每一层通常有不同的刚度,因为

刚度的不仅取决于其材料自身性能,而且取决于其纤维对x -y 轴的取向。在计算前文所述的变换后的刚度矩阵D (见式(11)

)时,需计及这一点想前面由式(4)给出的单层。回板的刚度,是指该特定的板层沿着纤维方向和垂直于纤维方向的刚度。现在每层板的力学性

能必须变换到整个层合板共用的x -y 轴上,而该x -y 轴的方向是任意选择的。于是在z 轴

任何位置处的应力为:

式中,D 是欲计算应力处那层板的变换后的刚度矩阵。

每层板上的应力σ之和必须等于单位宽度上的内力N :

式中,是层合板的厚度,h k σ是第层板上的应力,是层合板中面到第层板底部(底

部在上、顶部在下)的距离。由式(16),将应力用中面的应变和曲率来表示:

k k z

k

曲率κ和中面上的应变在的整个积分范围内是常数,变换后的刚度矩阵0

εz D 在给定的一

层内保持不变。将这些常数移到积分号外,得:

上式积分后,可写成紧凑形式:

是“拉伸刚度矩阵”,由下式定义:

式中,

是耦合刚度矩阵,由下式定义:

命名为“拉伸”和“耦合”的依据可从式(20

)想到。矩阵反映了中面上的拉应变对中面上内力N 的影响;矩阵0ε则反映了曲率κ对内力N 的贡献。可能不容易看出,为什么

板弯曲时板中面内有内力;或者反过来说,为什么在板的中面内拉板,也会使板弯曲。为此

可设想:除了高于中面的某处有些板层的弹性模量很小以外,层合板内其余各层的刚度都相

同。当板受拉时,由于中面以上各层总体的柔性较大,而中面以下各层刚性较好,前者比后

者更易伸长。故层合板的上半部分的伸长量要比下半部分多,于是层合板发生凹面向下的弯

曲。

类似地,单位宽度内的内力偶之合力矩必须等于由层合板内应力引起的力矩:

式中,是“弯曲刚度矩阵”,由下式定义:

至此,建立了内力、内力偶之合力矩与由此而产生的中面的应变和曲率之间的关系,

这组完整的关系式可合并为一个矩阵式:

方括号内的矩阵

///是层合板的刚度矩阵,其逆矩阵即为层合板的柔度矩阵。

耦合矩阵中的非零元素表明:在板平面内的内力,将使板弯曲或扭曲;另一方面,弯

矩或扭矩也将使板产生拉伸变形。这些耦合效应通常是人们所不希望的。但考察式(22)可

以发现,当层合板关于中面对称时,就可消除耦合效应。(在某些场合,这种拉伸-弯曲之间

的耦合却是令人感兴趣的设计特色。例如,有可能设计一种复合材料制的推进器叶片,其攻

角能随着转速而自动变化:当转速增加时,叶片平面内的向心载荷也增加,从而使叶片扭曲。)

上述诸关系式提供了一种直截了当的方法:根据复合材料层合板平面内的内力和内力

偶,可确定层合板的应力和位移。不过求解过程颇为沉闷乏味,除非使用计算机。具体步骤

归纳如下:

1. 对于铺叠序列中的每一种材料,通过测量或微观力学的计算,求得式(4)中出现的

4个独立的各向异性参数:1221ν、、E E 和。

12G 2.应用式(11),将每层板的柔度矩阵从每层的材料主方向,变换到整个层合板共用的、

方便的参考轴系。

3.对变换后的柔度矩阵求逆矩阵,得到变换后相对y x -轴系的刚度矩阵D 。

4.按式(21)、(22)和(24),将每层板的贡献相加,得到矩阵、和。

5.输入给定的内力N 和内力偶M ,形成式(25)给出的系统方程。

6.对综合后的整个系统,求解中面内的应变和曲率0

εκ这两个未知量。

7.根据、0εκ和值,用式(16)确定层合板中每层的应力。这些都是相对于z y x -轴

系的应力。

8.用式(6),将y x -坐标系中的应力变换到材料的主轴系中(主轴系的方向分别平行

和垂直于纤维方向)。

9.如果需要的话,根据适当的破坏准则,可用单层的应力来评估该层破坏的可能性。

为此目的,通用的是蔡-希尔(Tsai-Hill )准则:

式中,1?σ

和2?σ分别是单层板平行和垂直于纤维方向的拉伸强度;12?τ是层内的剪切强度。该准则预测:当上式左边各项之和等于或大于1时,单层板破坏。

_______________________________________________________________________________

例2 上述的层合板分析过程可由称为“板(Plate )”的计算机程序来完成。本例演示

的是,对两层0/90方向叠合的石墨/环氧树脂复合材料板,如何用计算机程序求其刚度。这

里每层板的厚度均为0.5,因而层合板的总高度为1。层合板理论假设板的边长为单位宽度,

故总的刚度矩阵和柔度矩阵都是对单位边长的正方形而言。

注意:正如所预期的,该非对称层合板使耦合刚度矩阵中出现非零值。考察层合板柔

度矩阵中的1,1和2,2两个元素后,可以看出x 与方向的刚度相等。其实际的弹性模量为y 2.39)102548.0(110=×==?y x E E GPa 。但若将原来0/90方向铺叠的层合板对y x -轴系

取不同的角度,重新运行Plate 程序后就可以发现,层合板不是各向同性的。

_______________________________________________________________________________

温度效应

你可能会想到,上述关于板的程序中有很多可改进之处:它应该加以扩展,例如包括各

单层间的切应力;它还应该与商用的基体材料和纤维材料的数据库相结合;另外,用户的界

面也可以设计得“更友好”、更图形化。许多这样的特色可从商用软件中得到,用户也可自

行添加,这里不作进一步讨论。但热膨胀效应在实用中却是如此地重要,以至于关于层合板

的程序几乎必须包括这一要素才能使用,以下将概述对温度效应的一般处理方法。

一般来说,温度升高T ?时引起的热膨胀由熟知的关系式T T ?=αε给出,式中,T ε为

热应变、α为线胀系数。热应变在无应力时便已存在,因此,用胡克定律由应变计算应力

时,应先减去热应变分量:即)(T E ??=αεσ。热膨胀只引起线应变,故切应变分量不

受影响。于是式(3)可推广为

式中,在1-2坐标系中的热应变矢量为

式中,1α和2α分别为平行和垂直于纤维方向的各向异性的线胀系数。变换到共用的x -轴

y

系,应力和应变关系式变为:

矩阵D 中各元素的下标指的是在刚度矩阵中行和列的位置,不是坐标的方向;上划线是提

醒读者,这些元素是相对x -轴系的。上式右边的线胀系数矢量(y xy y x ααα,,α=)实质

上是应变矢量,因此根据式(10),可从矢量(0,,21αα)得到:

注意:在共用的x -方向上,热膨胀同时引起线应变和切应变。

y 前述求解层合板应力和位移的步骤中,未考虑温度效应,现在修正时只需加上热膨胀

项,即可重复上述过程。与前面一样,距中面为的任意位置处的应变矢量可用中面上的应

变和曲率z 0

εκ来表示

于是相应的应力为

与前面一样,令应力σ合成的结果等于单位宽度上的内力、由应力引起的力矩之和等于单

位宽度内的内力偶之合力矩,得:

此结果除了附加代表“热载荷”的积分外,其余与式(20)和式(2都相同。这样就可以

3)用“等价的力学公式”来处理与温度有关的问题。总的控制方程可写成

式中,“等效热载荷”由下式给出

要使关于板的程序推广到考虑温度效应的情况,只需修正6×1的载荷矢量,此矢量由

上式积分后两个3×1矢量相加而得。

粘弹性效应

由于许多复合材料层合板的基体都是聚合物,因此设计者需要考虑加载时粘弹性应力

松弛或蠕变的可能性。这种效应可能并不明显,因为承受大部分载荷的纤维通常不是粘弹性

的。而且,基体材料通常在远低于其玻璃化转变温度的情况下使用,并呈现玻璃态的弹性变

形模式。

但在某些应用场合,问题并不那么简单。如果层合板应用于温度较高的场合,如果应

力作用的方向不是沿着增强纤维的方向,就有可能出现松弛效应。在149C 的温度下,型

号为T300/5208的单向石墨-环氧树脂层合板,在垂直于纤维方向受载时测得的蠕变如图6

所示o

3。即使在这种几乎是最恶劣的特定场合,蠕变引起的应变相对来说还是较小的(不到

弹性应变的10%),但图6确实表明,在某些场合,松弛效应十分重要。

图6 石墨-环氧树脂层合板蠕变和蠕变恢复的响应曲线

在前面引用的Tuttle-Brinson 的论文中,介绍了一套以时间为步长的计算方法,可用于

建立这些层合板粘弹性效应的模型。该法的简化步骤将在此处概述。假设层合板中的单层与

其相邻单层互不影响,则在时间增量d t 内,层合板某给定单层中出现的粘弹性蠕变应变,

可根据该时刻该单层中的应力来计算。由此得出独立单层的蠕变应变。这种应变导致该单层

出现应力松弛。

当然,各层板并不是可以任意地变形的,要重建适当的变形相容条件,需计算要加多大

的外载荷,才能使产生的弹性应变等于层合板独立单层的蠕变应变。将层合板所有单层的外

载荷相加,就得到等价的层合板蠕变载荷。计算层合板在此等价载荷作用下产生的相容的应

变和曲率,该应变和曲率称为等价的层合板蠕变应变。在计算给定单层的应力时,等价的层

合板蠕变应变要加上初始的弹性应变,再减去独立单层的蠕变应变。

下面对这些步骤作更详尽的叙述:

1.用层合板各单层玻璃态的弹性模量,对指定的内力偶和内力,由式(25)求得中面

的弹性应变和曲率: 3 M.E. Tuttle and H.F. Brinson,“普通的复合材料层合板长期蠕变柔量的预测(Prediction of Long-Term Creep

Composite Laminates ”,Experimental Mechanics , p.89,March 1986.

2.然后由式(15)可得每个单层的弹性应变。对于中心线坐标为的第层板,其弹

性应变为:

z

k

式中,下标xy e p __依次分别表示单层、弹性和x -方向的应变。单层板沿1-2方向(平

行和垂直于纤维方向)的弹性应变由变换式(10)给出:

y

上述前两步运算由弹性板程序完成,再加上下列步骤后才适用于出现粘弹性响应的情况。

3.现在第层板沿1-2方向的应力k 12_k σ为:

式中,量12__12__c p c l p εε?是等价的层合板蠕变应变与独立单层的蠕变应变之差。量12

__c l p ε和12__c p ε的初始值设为零,但在下面的第4步到第8步中,考虑到粘弹性松弛效应,其值

将被更新。

4. 在层合板合适的粘弹性模型中,假设各单层可自由变形、不受相邻单层的影响,于

是可用上一步所得第层板的应力来计算该层板中出现的蠕变应变。

此应变称为独立单层的蠕变应变。对于简单的沃格特(V oigt )模型,可在前一步时刻的蠕变应变值的基础上,更

新当前的蠕变应变值,计算式如下:

k

式中,应变的上标和分别表示当前和前一步时刻、是粘弹性蠕变柔量、t 1?t v C τ是松弛

时间。层合板除了初始的弹性应变外,其蠕变应变将逐步达到最终值v k C 12_σ;在时刻τ,蠕变应变将达到上述值的e 2。由于层合板的各向异性,对纤维方向和垂直于纤维方向的线

应变分量以及切应变分量,应使用不同的值。

v C 5. 要得出独立单层的蠕变应变,需知道x -方向的应力。如果第k 层是弹性的,则该

层在1-2方向和y x -方向的应力分别为:

y

6. 将层合板中所有单层的等价弹性应力相加,得到等价的层合板蠕变载荷。第层板

的贡献为 k

式中,是第个单层的厚度,是该单层中心线的坐标。

k t k z 7. 然后由弹性的柔度矩阵和等价的层合板蠕变载荷计算

等价的层合板蠕变应变

8. 层合板中单层板在x -方向和1-2方向的蠕变应变分别为

y

9. 最后,时间从t 增加到d ,另一个时间循环内的各量将从第3步开始计算。

+t t

例3 作为上述算法的示例,考虑一个简单的层合板模型:该层合板仅有一个呈各向同

性的单层。其弹性常数为:(任意单位)

、100=E 25.0=ν,沿x 方向作用有单位应力。因此x 方向的初始应变为01.00,==E x x σε。在这种各向同性材料的情况下,程序按

)(ν+=12E G 计算切变模量。蠕变应变由参数控制,根据该参数可确定沃格特蠕变

柔量的值:该值在垂直于纤维方向上为frac v v C 2E v frac ,对剪切分量为12G v frac ,沿纤维方向

为零(假设沿纤维方向只有弹性响应)。

在1000=τs 的松弛时间内,

该层合板蠕变应变的历程如图7所示。程序中的时间步长与时间的对数值成线性关系,在本例中是在每十个时间的对数值中,取四个时间步长。蠕变

应变是超过初始弹性应变的应变,在松弛时间内,随着时间的增加,其值从零变化到

。

40,105?×=x v C

ε

图7 层合板模型中的蠕变应变历程

_______________________________________________________________________________

参考文献

1. Ashton, J.E., J.C. Halpin and P.H. Petit, 复合材料力学入门:分析方法(Primer on Composite

Materials: Analysis ), Technomic Press, Westport, CT, 1969.

2. Jones, R.M., 复合材料力学(Mechanics of Composite Materials ), McGraw-Hill, New York,

1975.

3. Powell, P.C., 聚合物工程(Engineering with Polymers )Chapman and Hall, London, 1983.

4. Roylance, D., 材料力学(Mechanics of Materials ), Wiley & Sons, New York, 1996.

习题

1 石墨/环氧树脂单层复合材料板,其纤维的1-2方向分别沿x -轴,试写出该单层板

在y x -二维坐标系中的柔度矩阵y S 和刚度矩阵D (参见式(11)

)。 2 石墨/环氧树脂单层复合材料板,其纤维方向与x 轴的夹角为,试写出该单层板

o

30在x -二维坐标系中的柔度矩阵y S 和刚度矩阵D (参见式(11)

)。 3 石墨/环氧树脂单层单向纤维复合材料板,以单层板的纤维方向与x 轴之间的夹角为

自变量,画出其沿x 轴方向预期的杨氏模量与此夹角的函数曲线。

4 借鉴正文中提到的有关板的程序,用自选的程序语言编写类似的程序,再通过计算

题2中层合板的刚度矩阵和柔度矩阵加以验证。

5 层合板(上标S 表示各层按此角度重复铺叠,以得到对称的层合

S )60/0/60o o o ?(板)是所谓“准对称”层合板的例子。这种层合板不管如何取向,其x 和方向的刚度总是

相等的。试证明以下两种取向的层合板具有此特性:一种是单层的纤维沿y o 0x 轴方向;另

一种是单层的纤维方向与o 0x 轴成夹角。

o 30 复合材料的力学性能

在纤维增强复合材料层合板中,有些基体和纤维材料具有代表性且应用广泛,这些材料

的物理和力学性能值如下表所列。基体的性能引自 F.P.Gerstle 所著的聚合物科学和工程大

全:复合材料(“Composites”,Encyclopedia of Polymer Science and Engineering ),Wiley,New

York,1991. 还需参考来自更广范围的材料的数据。另外可参见:G . Lubin, 复合材料手册

(Handbook of Composites ), Van Nostrand, New York,1982.

复合材料层合板

复合材料层合板 MA 02139,剑桥 麻省理工学院 材料科学与工程系 David Roylance 2000年2月10日 引言 本模块旨在概略介绍纤维增强复合材料层合板的力学知识;并推导一种计算方法,以建 立层合板的平面内应变和曲率与横截面上内力和内力偶之间的关系。虽然这只是纤维增强复 合材料整个领域、甚至层合板理论的很小一部分,但却是所有的复合材料工程师都应掌握的 重要技术。 在下文中,我们将回顾各向同性材料矩阵形式的本构关系,然后直截了当地推广到横观 各向同性复合材料层合板。因为层合板中每一层的取向是任意的,我们随后将说明,如何将 每个单层的弹性性能都变换到一个共用的方向上。最后,令单层的应力与其横截面上的内力 和内力偶相对应,从而导出控制整块层合板内力和变形关系的矩阵。 层合板的力学计算最好由计算机来完成。本文简略介绍了几种算法,这些算法分别适用 于弹性层合板、呈现热膨胀效应的层合板和呈现粘弹性响应的层合板。 各向同性线弹性材料 如初等材料力学教材(参见罗兰奈斯(Roylance )所著、1996年出版的教材1)中所述, 在直角坐标系中,由平面应力状态(0===yz xz z ττσ)导致的应变为 由于泊松效应,在平面应力状态中还有沿轴方向的应变:z )(y x z σσνε+?=,此应 变分量在下文中将忽略不计。在上述关系式中,有三个弹性常量:杨氏模量E 、泊松比ν和 切变模量。但对各向同性材料,只有两个独立的弹性常量,例如,G 可从G E 和ν得到 上述应力应变关系可用矩阵记号写成 1 参见本模块末尾所列的参考资料。

方括号内的量称为材料的柔度矩阵,记作S 或。 弄清楚矩阵中各项的物理意义十分重要。从矩阵乘法的规则可知,中第i 行第列的元素表示第个应力对第i 个应变的影响。例 如,在位置1,2上的元素表示方向的应力对j i S j i S j j y x 方向应变的影响:将E 1乘以y σ即得由y σ引起的方向的应变,再将此值乘以y ν?,得到y σ在x 方向引起的泊松应变。而矩阵中的 零元素则表示法向分量和切向分量之间无耦合,即互不影响。 如果我们想用应变来表示应力,则式(1)可改写为: 式中,已用G )1(2ν+E 代替。该式可进一步简写为: 式中,是刚度矩阵。注意:柔度矩阵S 中1,1元素的倒数即为杨氏模量,但是 刚度矩阵中的1,11 S D ?=D 元素还包括泊松效应、因此并不等于E 。 各向异性材料 如木材、或者如图1所示的单向纤维增强复合材料,其典型特征是:沿 纤维方向的弹性模量有纹理的材料,1E 将大于沿横向的弹性模量和。当2E 3E 321E E E ≠≠时,该材料称 为其力学性能是各向同性的,即为正交各向异性材料。不过常见的情况是:在垂直于纤维方向的平面内,可以足够精确地认 32E E =,这样的材料称为横观各向同性材料。这类各向异 同性材料的推广: 性材料的弹性本构关系必须加以修正, 下式就是各向同性弹性体通常的本构方程对横观各向 式中,参数12ν是主泊松比,如图1所示,沿方向1的应变将引起沿方向2的应变,后者与 前者之比的绝对值就是12ν。此参数值不象在各向同性材料中那样,限制其必须小于0.5。反 过来,沿方向2的应变将引起沿方向1的应变,后者与前者之比的绝对值就是21ν。因为方

复合材料层合板的厚度方向性能和层间性能_张汝光[1]

· 2 · 玻璃钢 2006年第4期 复合材料层合板的厚度方向性能 和层间性能 张 汝 光 (上海玻璃钢研究院,上海 201404) 摘 要 复合材料层合板厚度方向性能和层间性能有着完全不同物理的概念,不能混用,以免发生差错。用三点弯曲外伸梁法,测定一般层合板厚度方向的剪切性能,理论上可行,但在实际测试中会产生较大误差,很难保证数据的准确性。 关键词:层合板; 厚度方向; 层间; 三点弯曲试验 1 两个不同的物理概念 复合材料层合板厚度方向的性能和层间性能有着完全不同的物理概念,应该加于区别,不能混用,以免发生差错。虽然厚度 方向在单向拉伸、压缩或剪切应力作 用下,层间界面相受到同样的拉伸、 压缩或剪切应力,但其应变完全不同 (见图1、图2和图3),破坏强度也 3σ 13τ3 图2 层合板厚度-3方向的受力和表观变形 图3 层合板层间界面相的受力和变形

· 3 · 层间性能顾名思义,是层合板两层之间界面相的性能,反映单纯界面相对外界作用的响应;而厚度方向的性能,则反映整个层板材料在3方向的表观性能,它包括各层及其界面相对外界作用的综合响应。在复合材料层板的受力分析中,需要区分这两个不同的概念,以免发生差错。如,在分析层合板厚度方向的应变时,需要用厚度方向的表观模量;在分析由于相邻层性能的不匹配造成的层间应力时(如:拉伸、压缩时,由于两相邻层泊松比不同或温度变化时,由于两相邻层热膨胀系数不同,而产生的层间剪切应力;或拉伸、压缩时,由于两相邻层模量的不同,而产生的层间正应力等等),需要用层间的界面相模量。而厚度方向的模量往往要比层间界面相的模量大2至5倍。又如在分析单向板的拉伸和压缩不同的损伤扩展、破坏模式和强度时,界面相的性能起非常重要的作用,而它完全不同于层合板厚度方向的性能,不能用后者来取代。 1.1 厚度方向和层间的弹性模量 由上图可以清楚看出,受简单拉伸(或压缩)和剪切时,虽然复合材料层合板的层间应力和厚度方向的应力相等,其应变完全不同。材料的弹性模量等于产生单位应变所需要的作用应力,应力相等,而应变不等,自然它们的弹性模量也不相等。即 int E (层间拉伸模量) ≠ 3E (厚度方向拉伸模量) int G (层间剪切模量) ≠ 13G (厚度方向剪切模量) 1.2 厚度方向和层间的强度 厚度方向的作用应力达到最大时,材料发生破坏,此时的应力是复合材料层合板厚度方向的强度。其破坏可以是发生在界面相上,也可以是发生在某一层内。只有当破坏发生在界面相时,厚度方向的强度才等于层间强度。如,若层合板中含有泡沫层(如泡沫夹层板),破坏往往就发生在泡沫层内,厚度方向的强度等于泡沫材料的强度,而不是层间强度。对大多数的层合板,破坏常常发生在层间,因此可认为是层间强度。但这不是绝对的,所有还是分开为好,以避免发生差错。 2 层合板厚度方向性能和层间性能的测试 由于通过对厚度方向施加单向力,就可实现对层间界面相施加同样的单向力,层间性能的测试往往就可以相同于对厚度方向的测试,只是在对数据分析处理时,要注意加于区别。如: 2.1 层合板厚度方向性能的测试 厚度方向的弹性模量: 333/εσ??=E 131313/γτ??=G 厚度方向的强度:

ABAQUS中Cohesive单元建模方法分析

复合材料模型建模与分析 1. Cohesive单元建模方法 1.1 几何模型 使用内聚力模型(cohesive zone)模拟裂纹的产生和扩展,需要在预计产生裂纹的区域加入cohesive层。建立cohesive层的方法主要有: 方法一、建立完整的结构(如图1(a)所示),然后在上面切割出一个薄层来模拟cohesive 单元,用这种方法建立的cohesive单元与其他单元公用节点,并以此传递力和位移。 方法二、分别建立cohesive层和其他结构部件的实体模型,通过“tie”绑定约束,使得cohesive单元两侧的单元位移和应力协调,如图1(b)所示。 (a)cohesive单元与其他单元公用节点(b)独立的网格通过“tie”绑定 图1.建模方法 上述两种方法都可以用来模拟复合材料的分层失效,第一种方法划分网格比较复杂;第二种方法赋材料属性简单,划分网格也方便,但是装配及“tie”很繁琐;因此在实际建模中我们应根据实际结构选取较简单的方法。 1.2 材料属性 应用cohesive单元模拟复合材料失效,包括两种模型:一种是基于traction-separation 描述;另一种是基于连续体描述。其中基于traction-separation描述的方法应用更加广泛。 而在基于traction-separation描述的方法中,最常用的本构模型为图2所示的双线性本构模型。它给出了材料达到强度极限前的线弹性段和材料达到强度极限后的刚度线性降低软化阶段。注意图中纵坐标为应力,而横坐标为位移,因此线弹性段的斜率代表的实际是cohesive单元的刚度。曲线下的面积即为材料断裂时的能量释放率。因此在定义cohesive的力学性能时,实际就是要确定上述本构模型的具体形状:包括刚度、极限强度、以及临界断裂能量释放率,或者最终失效时单元的位移。常用的定义方法是给定上述参数中的前三项,也就确定了cohesive的本构模型。Cohesive单元可理解为一种准二维单元,可以将它看作被一个厚度隔开的两个面,这两个面分别和其他实体单元连接。Cohesive单元只考虑面外的力,包括法向的正应力以及XZ,YZ两个方向的剪应力。 下文对cohesive单元的参数进行阐述,并介绍参数的选择方法。

复合材料层合板强度计算现状

复合材料层合板强度计算现状 作者:李炳田 1.简介 复合材料是指由两种或者两种以上不同性能的材料在宏观尺度上组成的多相材料。一般复合材料的性能优于其组分材料的性能,它改善了组分材料的刚度、强度、热学等性能。复合材料从应用的性质可分为功能复合材料和结构复合材料两大类。功能复合材料主要具有特殊的功能,例如:导电复合材料,它是用聚合物与各种导电物质通过分散、层压或通过表面导 电膜等方法构成的复合材料;烧灼复合材料,它由各种无机纤维增强树脂或非金属基体构成,可用于高速飞行器头部热防护;摩阻复合材料,它是用石棉等纤维和树脂制成的有较高摩擦系数的复合材料,应用于航空器、汽车等运转部件的制动。功能复合材料由于其涉及的学科比较广泛,已不是单纯的力学问题,需要借助电磁学,化学工艺、功能学等众多学科的研究方法来研究。结构复合材料一般由基体料和增强材料复合而成。基体材料主要是各种树脂或金属材料;增强材料一般采用各种纤维和颗粒等材料。其中增强材料在复合材料中起主要作用,用来提供刚度和强度,而基体材料用来支持和固定纤维材料,传递纤维间的载荷。结构复合材料在工农业及人们的日常生活中得到广泛的应用,也是复合材料力学研究的主要对象,是固体力学学科中一个新的分支。在结构复合材料中按增强材料的几何形状及结构形式又可划分为以下三类: 1.颗粒增强复合材料,它由基体材料和悬浮在基体材料中的一种或多种金属或非金属颗 粒材料组合而成。 2.纤维增强复合材料,它由纤维和基体两种组分材料组成。按照纤维的不同种类和形状 又可划分定义多种复合材料。图1.1为长纤维复合材料的主要形式。 图1.1 3.复合材料层合板,它由以上两种复合材料的形式组成的单层板,以不同的方式叠合在 一起形成层合板。层合板是目前复合材料实际应用的主要形式。本论文的主要研究对象就是长纤维增强复合材料层合板的强度问题。长纤维复合材料层合板主要形式如图1.2所示。 图1.2 一般来说,强度是指材料在承载时抵抗破坏的能力。对于各向同性材料,在各个方向上强度均相等,即强度没有方向性,常用极限应力来表示材料的强度。对于复合材料,其强度的显著的特点是具有方向性。因此复合材料单层板的基本强度指标主要有沿铺层主方向(即纤维方向)的拉伸强度Xt和压缩强度Xc;垂直于铺层主方向的拉伸强度Yt和压缩强度Yc以及平面内剪切强度S等5个强度指标。对于复合材料层合板而言,由于它是由若干个单层

复合材料力学上机编程作业(计算层合板刚度)要点

复合材料力学上机编程作业 学院:School of Civil Engineering专业:Engineering Mechanics 小组成员信息:James Wilson(2012031890015)、Tau Young(2012031890011)复合材料力学学了五个星期,这是这门课的第一次编程作业。我和杨涛结成一个小组,我用的是Fortran编制的程序,Tau Young用的是matlab编制。其中的算例以我的Fortran计算结果为准。Matlab作为可视化界面有其独到之处,在附录2中将会有所展示。 作业的内容是层合板的刚度的计算和验算,包括拉伸刚度A、弯曲刚度D以及耦合刚度B。 首先要给定层合板的各个参数,具体有:层合板的层数N;各单层的弹性常数 E1、E2、υ21、G12;各单层 对应的厚度;各单层对应的主方向夹角θ。然后就要计算每个单层板的二维刚度矩阵Q,具体公式如下: υ12=υ21E2 E1;Q11=E11-υ12υ21;Q22=E21-υ12υ21;Q12=υ12E1; 1-υ12υ21Q66=G12 得到Q矩阵后,根据课本上讲到的Q=(T-1)TQ(T-1)得到Q。 然后根据z坐标的定义求出z0到zn,接下来,最重要的一步,根据下式计算A、B、D。 n??Aij=∑(Qij)k(zk-zk-1) k=1??1n22?Bij=∑(Qij)k(zk-zk-1) 2k=1??1n33?Dij=∑(Qij)k(zk-zk-1)3k=1? 一、书上P110的几个问题可以归纳为以下几个类型。

第 1 页共 1 页 (4)6层反对称角铺设层合板(T5-10)第 2 页共 2 页

Abaqus中复合材料弹性属性的设定

一、定义材料的刚度矩阵 从弹性力学理论可以知道,各向异性材料的刚度矩阵由于有对称性,刚度系数有最初的36个减少到21个,如下图: 在实际应用中,大多数工程材料都有对称的内部结构,因此材料具有弹性对称性,这种对称性可以进一步简化上述的刚度矩阵。 1、有一个弹性对称面的材料(如结晶学中的单斜体) 例如取x-y平面为对称面,则D1112= D1113= D2212= D2213= D3312= D3313= D1223= D1323=0,刚度系数又减少8个,剩下13个。 2、有两个正交(相互垂直)弹性对称面的材料 例如进一步取x-z平面为对称面,则D1123= D2223= D3323= D1213=0,刚度系数又减少4个,剩下9个,如下图: 在Abaqus编辑材料中进行个刚度系数的设定。

3、有三个正交弹性对称面的材料 如果材料有三个相互垂直的弹性对称面,没有新的刚度系数为零,也只有9个。 4、横观各项同性材料 若经过弹性体材料一轴线,在垂直该轴线的平面内,各点的弹性性能在各方向上都相同,我们称此材料横观各向同性材料,如单向复合材料。对于这种材料最终的刚度系数只剩下D1111,D1122,D1133,D3333,D1212五项,其余各项均为零。在复合材料中,经常遇到正交各项异性和横观各项同性两种材料。 二、定义材料工程弹性常数 通过指定工程弹性常数定义线弹性正交各向异性材料是最便捷的一种方法,根据复合材料力学理论,用工程弹性常数表示的柔度矩阵表示如下:

其中,γij/Ei=γji/Ej,所以用9个独立弹性常数可以表征材料属性,即三个材料主 方向上的弹性模量E1,E2,E3,三个泊松比γ12,γ13,γ23,三个平面内的剪切弹性模量G12,G13,G23。 例如测得复合材料一组材料数据为:E1=39GPa,E2=8.4GPa,E3=5.2GPa,γ12=0.26,γ13=0.3,γ23=0.28,G12=4.2GPa,G13=3.6GPa,G23=2.4GPa (随便给出的)。在Abaqus编辑材料对话框中输入对应数据,完成正交各向异性材料的定义。 对于横观各向同性材料,E1=E2,γ13=γ23,γ31=γ32,G13=G23,弹性常数

复合材料力学层合板若干问题解决

复合材料力学课程设计 一、 层合板失效载荷计算 1、 问题描述: 已知:九层层合板,正交铺设,铺设比为0.2m =。受载荷x N N =,其余载荷均为零。每个单层厚度为0.2t mm =。玻璃/环氧单层板性能:41 5.4010E Mpa =?, 42 1.8010E Mpa =?,120.25ν=,3128.8010G Mpa =?,31.0510t c X X Mpa ==?, 2.810t Y Mpa =?,14.010c Y Mpa =?, 4.210S Mpa =?。 求解:1、计算各铺层应力? 2、最先一层失效的载荷? 2、 使用mat lab 编程求解: 将输入文件“input.txt ”经由程序“strain.m ”运行,得到输出文件“output.txt ”。求解程序见附录一。 3、计算结果:(其中R 是强度比) 求单层刚度 Q1: 18382.97872 4595.74468 0.00000 4595.74468 55148.93617 0.00000 0.00000 0.00000 8800.00000 Q2: 55148.93617 4595.74468 0.00000 4595.74468 18382.97872 0.00000 0.00000 0.00000 8800.00000 Q3: 18382.97872 4595.74468 0.00000 4595.74468 55148.93617 0.00000

0.00000 0.00000 8800.00000 Q4: 55148.93617 4595.74468 0.00000 4595.74468 18382.97872 0.00000 0.00000 0.00000 8800.00000 Q5: 18382.97872 4595.74468 0.00000 4595.74468 55148.93617 0.00000 0.00000 0.00000 8800.00000 Q6: 55148.93617 4595.74468 0.00000 4595.74468 18382.97872 0.00000 0.00000 0.00000 8800.00000 Q7: 18382.97872 4595.74468 0.00000 4595.74468 55148.93617 0.00000 0.00000 0.00000 8800.00000 Q8: 55148.93617 4595.74468 0.00000 4595.74468 18382.97872 0.00000 0.00000 0.00000 8800.00000 Q9: 18382.97872 4595.74468 0.00000 4595.74468 55148.93617 0.00000 0.00000 0.00000 8800.00000 求中面应变 Ez: 0.0306235*R -0.00290497*R

复合材料模型建模与分析

复合材料模型建模与分析 1.Cohesive单元建模方法 1.1 几何模型 使用内聚力模型(cohesive zone)模拟裂纹的产生和扩展,需要在预计产生裂纹的区域加入cohesive层。建立cohesive层的方法主要有: 方法一、建立完整的结构(如图1(a)所示),然后在上面切割出一个薄层来模拟cohesive 单元,用这种方法建立的cohesive单元与其他单元公用节点,并以此传递力和位移。 方法二、分别建立cohesive层和其他结构部件的实体模型,通过“tie”绑定约束,使得cohesive单元两侧的单元位移和应力协调,如图1(b)所示。 (a)cohesive单元与其他单元公用节点(b)独立的网格通过“tie”绑定 图1.建模方法 上述两种方法都可以用来模拟复合材料的分层失效,第一种方法划分网格比较复杂;第二种方法赋材料属性简单,划分网格也方便,但是装配及“tie”很繁琐;因此在实际建模中我们应根据实际结构选取较简单的方法。 1.2 材料属性 应用cohesive单元模拟复合材料失效,包括两种模型:一种是基于traction-separation描述;另一种是基于连续体描述。其中基于traction-separation描述的方法应用更加广泛。 而在基于traction-separation描述的方法中,最常用的本构模型为图2所示的双线性本构模型。它给出了材料达到强度极限前的线弹性段和材料达到强度极限后的刚度线性降低软化阶段。注意图中纵坐标为应力,而横坐标为位移,因此线弹性段的斜率代表的实际是cohesive单元的刚度。曲线下的面积即为材料断裂时的能量释放率。因此在定义cohesive 的力学性能时,实际就是要确定上述本构模型的具体形状:包括刚度、极限强度、以及临界断裂能量释放率,或者最终失效时单元的位移。常用的定义方法是给定上述参数中的前三项,也就确定了cohesive的本构模型。Cohesive单元可理解为一种准二维单元,可以将它看作被一个厚度隔开的两个面,这两个面分别和其他实体单元连接。Cohesive单元只考虑面外的力,包括法向的正应力以及XZ,YZ两个方向的剪应力。 下文对cohesive单元的参数进行阐述,并介绍参数的选择方法。

复合材料ABAQUS分析___精讲版

复合材料Abaqus仿真分析——精讲版 本文以一个非常简单的复合材料层合板为例,应用Abaqus/CAE对其进行线性静态分析。一块边长为254mm的方形两层层合板,两层厚度均为2.54mm,第一层铺层角45°,第二层铺层角-45°;板的四边完全固支,板的上表面受到689.4kpa的压强。各单层的材料相同,材料属性如下: E1=276GPa,E2=6.9GPa,E3=5.2GPa,γ12=0.25,G12=3.4GPa,G13=3.4GPa,G23=3.4G。 定义模型的几何形状 创建一个具有平面壳体单元基本特征的三维变形体,在草图环境绘制板的几何形状如下图:

定义材料属性和局部材料方向 Create coordinate system

定义局部坐标系,对于像本例这样的简单几何体,本可以不用另外建立局部坐标系,但笔者还是在本例中用了局部坐标系,主要是考虑到以后再复杂问题中会经常用到这一方法。 创建铺层 或者使用菜单栏

此处使用全局坐标系

使用用户自定义坐标系 Rotation angle depends on the coordinate system defined by user. Par example, if x-axe in the user defined system is parallel to the direction of fiber; we should replace the angles by 0 and 90. 使用全局坐标系和局部坐标系的区别在下面这一步可以查看 如果使用全局坐标系,会有方向指示,如果使用用户自定义坐标系,在层中没有方向指示可以通过’工具——查询’来检查铺层(Tool ---- Q uery----ply stack plot) Case 1 全局坐标系

复合材料层合板的弯曲性能和试验

玻璃钢2009年第3期研究报告 复合材料层合板的弯曲性能和试验 张汝光 (上海玻璃钢研究院有限公司,上海201404) 摘要 弯曲性能不用作设计参数。而弯曲试验,由于方法简单,却广泛用于质量检验。三点弯曲和四点弯曲试验,都存在剪切应力的影响,需要正确选择跨厚比,使剪切应力的影响降到最小。弯 曲模量和弯曲强度都是只对均匀层合板;对非均匀层合板,弯曲模量和弯曲强度没有物理意义,其弯曲性能应该用弯曲刚度和最大弯矩来表述。 关键词:层合板弯曲性能跨厚比 1 复合材料的弯曲试验和弯曲性能 弯曲试验严格地说适用范围仅是均匀层合板(沿厚度均匀铺层)。有人还提出,仅限于单向板或平面正交织物层合板。对于非均匀层合板,其弯曲性能还取决于铺层顺序,已经是结构的性能了。 弯曲试验的性能计算公式,建立在假设正应变是沿厚度方向呈线性分布的;材料是均质的。由于板材是均质的,因此应力(模量乘应变)也呈线性分布。层合板的中性面就在中心面上,应力、应变都为零,向层合板上下表面达到最大绝对值。由此,可推导出材料的弯曲模量和弯曲强度。对于非均匀层合板,仍可以假设应变呈线性分布,但因为各层模量不同,应力分布已不呈线性。弯曲试验方法给出的模量和强度计算公式不再成立了,不能使用。非均质层合板也不存在材料弯曲模量和弯曲强度的物理概念。对非均质层合板只能计算其弯曲刚度(弯矩和曲率比)和可承受的最大弯矩。试件铺层顺序和厚度尺寸还应与结构物层板严格相同,否则测出数据对产品没有直接参考意义。 弯曲试验测出的挠度,除弯曲挠度外,还包含剪切挠度。但在试验数据处理计算时按纯弯曲考虑,忽略了剪切影响。因此计算出的模量要比拉伸测出的低。而强度,由于是仅仅在试件中央最外层一点上(往往不是最薄弱点)承受最大应力,试件强度是试件在这一点上的强度;而拉伸试验是整个试件都承受一样的最大应力,试件的强度是整个试件中最薄弱处的 · 1 ·

Abaqus中复合材料弹性属性的设定

Abaqus中复合材料弹性属性的设定 (2010-06-18 15:45:53) 转载▼ 分类:CAE 标签: 杂谈 一、定义材料的刚度矩阵 从弹性力学理论可以知道,各向异性材料的刚度矩阵由于有对称性,刚度系数有最初的36个减少到21个,如下图: 在实际应用中,大多数工程材料都有对称的内部结构,因此材料具有弹性对称性,这种对称性可以进一步简化上述的刚度矩阵。 1、有一个弹性对称面的材料(如结晶学中的单斜体) 例如取x-y平面为对称面,则D1112= D1113= D2212= D2213= D3312= D3313= D1223= D1323=0,刚度系数又减少8个,剩下13个。 2、有两个正交(相互垂直)弹性对称面的材料 例如进一步取x-z平面为对称面,则D1123= D2223= D3323= D1213=0,刚度系数又减少4个,剩下9个,如下图:

在Abaqus编辑材料中进行个刚度系数的设定。 3、有三个正交弹性对称面的材料 如果材料有三个相互垂直的弹性对称面,没有新的刚度系数为零,也只有9个。 4、横观各项同性材料 若经过弹性体材料一轴线,在垂直该轴线的平面内,各点的弹性性能在各方向上都相同,我们称此材料横观各向同性材料,如单向复合材料。对于这种材料最终的刚度系数只剩下D1111,D1122,D1133,D3333,D1212五项,其余各项均为零。 在复合材料中,经常遇到正交各项异性和横观各项同性两种材料。 二、定义材料工程弹性常数 通过指定工程弹性常数定义线弹性正交各向异性材料是最便捷的一种方法,根据复合材料力学理论,用工程弹性常数表示的柔度矩阵表示如下:

复合材料结构设计的专用软件ESAComp

复合材料结构设计的专用软件ESAComp 作者:MarkkuPalanters 简介:复合材料层合板的设计过程存在着同传统金属结构设计不同的阶段。例如,复合材料的结构设计有许多种可能的材料组合,而且,材料的各向异性力学行为在设计阶段是能通过选择特定的纤维方向和叠层次序就确定了的。虽然有限元程序能够用来对复合材料进行分析,但是却不能够涵盖所有涉及复合材料具体设计和分析方面。因此,还需要专业化的复合材料设计工具来对复合材料进行设计。一些比较先进的设计工具,如本文中涉及的ESAComp软件,同有限元软件包结合起来,组成了复合材料结构设计过程的整个部分。关键词:复合材料,复合材料结构,层合板,夹层结构,分析,设计,软件,ESAComp 1. 复合材料的设计需要软件工具 在很多方面,复合材料的结构设计同金属材料的结构设计都存在着差异。在设计阶段纤维增强复合材料结构和夹层结构的力学性能就已经被确定下来。通过选择不同的材料、铺层角和叠层次序可以无限设计出具有不同力学性能特征的复合材料来。要充分利用复合材料优异的比刚度、比强度就需要非常强调复合材料的设计工作。 通过使用各向异性壳单元,所有的主流有限元软件对复合材料结构分析都提供了很大的帮助。但是,在复合材料的初始设计阶段对整个结构进行有限元分析的起始准备工作,包括材料种类的选择、层合和夹层结构的设计以及层合板铺层方式设计,有限元软件的实用性不大。当在层合板结构的不同层的级别上来对复合材料行为进行细节研究时,有限元软件包提供的后处理能力尤其有限。这也再次说明了专业复合材料分析工具的必要性。 从文件输入\输出的内部代码方式到电子数据表格的应用和完全交互式视窗程序,许多的软件工具被开发出来对层合板进行分析。当前一些比较高级的软件工具已经从基本的层合板分析发展到了对类似梁、板和夹层面板中复合材料层板的连接等这样的结构单元进行分析。一些层合板分析工具可以为商用的有限元软件提供界面。 本篇文章的基础是在开发ESAComp软件过程中获得的经验。接下来的章节中,将ESAComp软件作为先进复合材料设计软件中的一个典型,对其所具有的设计能力进行介绍。并在最后部分讨论了复合材料设计工具同有限元程序的系统问题。

复合材料力学

目录 复合材料细观力学 (1) 简支层合板的自由振动 (9) 不同条件下对称层合板的弯曲分析 (14)

复合材料细观力学 ——混凝土细观力学 一、研究背景 复合材料细观力学 复合材料细观力学是20世纪力学领域重要的科学研究成果之一,是连续介质力学和材料科学相互衍生形成的新兴学科。 近20年来,我国科技工作者应用材料细观力学的理论和方法,成功研究了许多复合材料的增强,断裂和破坏问题,给出了一些特色和有价值的研究成果。 混凝土细观力学 混凝土作为一种重要的建筑材料已有百余年的历史,它广泛应用于房屋、桥梁、道路、矿井、及军工等诸多方面。在水工建筑方面,混凝土也被大量使用,特别是大体积混凝土,它是重力坝和拱坝的主要组成部分,对混凝土各项力学性能的准确把握及应用,在一定程度上决定了水工建筑物的质量和安全性能。 二、研究目的 长期以来,在混凝土应用的各个领域里,人们对混凝土的力学特性进行了大量的研究。如何充分的利用混凝土的力学性能,建造出更经济、更安全和更合理的建筑物或工程结构,一直都是结构工程设计领域研究的重要课题。 三、研究现状 混凝土是由粗骨料和水泥砂浆组成的非均质材料,它的力学性能

受到材料的品质、组分、施工工艺和使用条件等因素的影响。过去,人们对混凝土力学性能的研究很大程度上是依靠实验来确定的。随着实验技术的发展,混凝土各种力学性能被揭示出来。但由于实验需要花费大量的人力、物力和财力,而且所得到的实验成果往往由于实验条件的限制也是很有限的。 现代科学的一个重要的思维方式与研究方法就是层次方法,在对客观世界的研究中,当停留在某一层次,许多问题无法解决时,深入到下一个层次,问题就会迎刃而解。 对混凝土断裂问题的研究归纳为如下四个研究层次: 1)宏观层次:混凝土这种非均质材料存在着一个特征体积,经验的 特征体积相应于3~4倍的最大骨料体积。当混凝土体积大于这种特征体积时,材料被假定为均质的,当小于这种特征体积时,材料的非均质性将会十分明显。有限元计算结果反映了一定体积内的平均效应,这个特征体积的平均应力和平均应变称之谓宏观应力和宏观应变。 2)细观层次:在这个层次中,混凝土被认为是一种由骨料、砂浆和 它们之间的粘结带组成的三相非均质复合材料,细观内部裂隙的发展将直接影响混凝土的宏观力学性。细观层次的模型一般是毫米或厘米量级。 3)微观层次:在这个层次上,认为砂浆的非均质性是由浆体中的孔 隙所产生的。由于砂浆中孔隙很小而且量多,随机分布,水泥砂

Abaqus针对复合材料优势

四Abaqus在复合材料领域的优势 4.1 复合材料介绍 4.1.1 复合材料的应用 复合材料有许多特性: 1、制造工艺简单 2、比强度高,比刚度大 3、具有灵活的可设计性 4、耐腐蚀,对疲劳不敏感 5、热稳定性能、高温性能好 由于复合材料的上述优点,在航空航天、汽车、船舶等领域,都有广泛的应用。复合材料的大量应用对分析技术提出新的挑战。

4.1.2 复合材料的结构 复合材料是一种至少由两种材料混合而成的宏观材料,其中的一种材料被称作基体,其它的材料称作纤维。其中纤维可以包含很多不同的 形式:离散的宏观粒子,任意方向的短纤维,规则排列的纤维和织物。 1)单向纤维层合板----冲击分析

2)编织复合材料---- 挤压分析 3)蜂窝夹心复合材料----不可见冲击损伤分析

基体和纤维的存在形式以及材料属性对于复合材料的力学行为有着很大的影响。改变纤维和基体的属性目的就是在于生成一种复合材料具有如下性质: 1)低成本:原型,大规模生产,零件合并,维修,技术成熟。 2)期望的重量:轻重量,比重分配合理。 3)改进的强度和刚度:高强度/高刚度比。 4)改进的表面属性:良好的耐腐蚀性,表面抛光性好。 5)期望的热属性:较低的热传导性,热膨胀系数较低。 6)独特的电属性:具有较高的绝缘强度,无磁性。 7)空间适应性:大部件,特殊的几何构型。 4.1.4 复合材料的有限元模拟 根据不同的分析目的,可以采用不同的复合材料模拟技术: 1)微观模拟:将纤维和基体都分别模拟为可变形连续体。 2)宏观模拟:将复合材料模拟为一个正交各向异性体或是完全各向

异性体。 3)混合模拟:将复合材料模拟为一系列离散、可见的纤维层合板。4)离散纤维模拟:采用离散单元或是其它模拟工具进行模拟。5)子模型模拟:对于研究加强纤维周围点的应力集中问题比较有效。 微观模拟:纤维-基体的单胞模拟 混合模拟:层合板的混合模拟 Abaqus中复合材料的单元技术 Abaqus中复合材料的单元技术主要为三种:分层壳单元、分层实体单元以及实体壳单元。 分层壳单元 单元类型:S4, S3R;

复合材料层合板强度计算现状

复合材料层合板强度计算现状 1.简介 复合材料是指由两种或者两种以上不同性能的材料在宏观尺度上组成的多相材料。一般复合材料的性能优于其组分材料的性能,它改善了组分材料的刚度、强度、热学等性能。复合材料从应用的性质可分为功能复合材料和结构复合材料两大类。功能复合材料主要具有特殊的功能,例如:导电复合材料,它是用聚合物与各种导电物质通过分散、层压或通过表面导电膜等方法构成的复合材料;烧灼复合材料,它由各种无机纤维增强树脂或非金属基体构成,可用于高速飞行器头部热防护;摩阻复合材料,它是用石棉等纤维和树脂制成的有较高摩擦系数的复合材料,应用于航空器、汽车等运转部件的制动。功能复合材料由于其涉及的学科比较广泛,已不是单纯的力学问题,需要借助电磁学,化学工艺、功能学等众多学科的研究方法来研究。结构复合材料一般由基体料和增强材料复合而成。基体材料主要是各种树脂或金属材料;增强材料一般采用各种纤维和颗粒等材料。其中增强材料在复合材料中起主要作用,用来提供刚度和强度,而基体材料用来支持和固定纤维材料,传递纤维间的载荷。结构复合材料在工农业及人们的日常生活中得到广泛的应用,也是复合材料力学研究的主要对象,是固体力学学科中一个新的分支。在结构复合材料中按增强材料的几何形状及结构形式又可划分为以下三类: 1.颗粒增强复合材料,它由基体材料和悬浮在基体材料中的一种或多种金属或非金属颗粒材料组合而成。 2.纤维增强复合材料,它由纤维和基体两种组分材料组成。按照纤维的不同种类和形状又可划分定义多种复合材料。图1.1为长纤维复合材料的主要形式。 图1.1

3.复合材料层合板,它由以上两种复合材料的形式组成的单层板,以不同的方式叠合在一起形成层合板。层合板是目前复合材料实际应用的主要形式。本论文的主要研究对象就是长纤维增强复合材料层合板的强度问题。长纤维复合材料层合板主要形式如图1.2所示。 图1.2 一般来说,强度是指材料在承载时抵抗破坏的能力。对于各向同性材料,在各个方向上强度均相等,即强度没有方向性,常用极限应力来表示材料的强度。对于复合材料,其强度的显著的特点是具有方向性。因此复合材料单层板的基本强度指标主要有沿铺层主方向(即纤维方向)的拉伸强度Xt和压缩强度Xc;垂直于铺层主方向的拉伸强度Yt和压缩强度Yc以及平面内剪切强度S等5个强度指标。对于复合材料层合板而言,由于它是由若干个单层板粘合在一起而形成的,而单向复合材料又是正交各向异性材料,层合板的各个铺层的纤维排列方式不相同,可能导致因为受力作用所产生各铺层的变形不一致,因此,其如何决定其最终强度就是一个非常复杂的问题。 复合材料层合板的强度是应用复合材料时所必须研究的关键性问题之一,如何确定其强度是进行复合材料结构设计所必需解决的一个基本问题,是安全可靠合理经济地使用复合材料的基础之一,因此对于复合材料强度的研究是复合材料领域内最早受到重视并开展研究较为广泛的一个基础性工作。但是相对于各向同性材料来说,复合材料,特别是层合板的复合材料的强度研究要困难的多。原因在于影响其强度的因素很多,而其破坏形式又很复杂,实验数据较为分散。同传统的单相材料相比,复合材料强度问题的复杂性在于: (1) 细观结构受力的复杂性。从承受和传递应力系统的角度来看,复合材料可以视为一个“结构”,即由两类“元件”纤维与基体所构成的结构。因此,复合材料的破坏与组分材料的破坏特性有关。一般地说,纤维是刚硬的、弹性和脆

复合材料层合板建模step by step

复合材料层合板建模共有3种方法,分别为: 1. Conventional shell composite layups 2. Continuum shell composite layups 3. Solid composite layups 3种不同方法的具体介绍请参考Abaqus/CAE User’s Manual 12.13 Creating and editing composite layups 1. 采用conventional shell element 建立composite layups 1.1建立part-1,Creat Part: 3D, Deformable, Shell 1.2 建立Material-1,Mechanical: Elasticity: Elastic: Type=Lamina,在data中输入材料参数:E1=25.0E6 E2=1.0E6 Nu12=0.25 G12=0.5e6 G13=0.5E6 G23=0.2E6

1.3 建立Composite Layup, Composite Layup Manager: Create: Initial ply count=4 Element Type=Conventional Shell, 生成4层的具体数据如下图所示 1.4 生成Instance, Create Instance: Parts=Part-1 Instance Type=Independent: OK

1.5 生成Step, Create Step: Procedure type=Static, General: Basic: Nlgeom=off 1.6 建立Load, Create Load: Step=Step-1 Mechanical=Concentrated force: CF1=1000

复合材料力学2-5章

第二章单向层合板的正轴刚度 本章的一些讲法与讲义次序不同,请同学们注意,另外一些在材料力已阐明的概念,如应力、应变等在这里不再强调,希望大家能自学与复习。 §2—1 正交各向异性材料的特点 ●各向同性材料 ●各向异性材料 我们这里所指的各向异性材料的特点仅仅是指在不同方向上材料的力学性质不同(机械性能)。 ●正交各向异性材料 正交各向异性材料是一种特殊的各向异性材料。 其特点为: 这类材料有三个互相垂直的弹性对称面(与弹性对称面对称的点性质相同),在平行方向上的弹性质(力学特性)均相同。 如多层单向板,当不考虑纤维与基体性质的不均匀性,粘结层又很薄可以忽略,即把它写作“连续匀质”材料看,则三个弹性对称面

分别为:与单层平行的面及与它垂直的纵向、横向的两个切面。板上任何两点,在平行方向上的力学性质是一样的。 把这三个弹性平面相交的三个轴称为弹性主轴,也称为正轴。 下图是一种典型的正交个向异性材料,当厚度很小时可处理为正交个向异性板。 用宏观力学处理连续纤维增强复合材料层压板结构时,总是把单向层板作为基本单元来分析层合板。 层合板的组成 增强纤维排列方向一致所粘合的薄层称单向(单层)板(层),有时把很多单层粘合在一起,各层的纤维排列方向均一致,也称单向板。 正轴的弹性常数 正交各向异性弹性体,1、2、3轴为它的弹性主轴,则沿这三个轴共有9各独立弹性常数。

1E 、2E 、3E ——杨氏模量; 12G 、13G 、23G ——剪切模量; 21v 、31v 、32v ——泊松系数。 21v 表示在1方向拉伸时在2方向产生的收缩效应系数; 同样,12v 表示在2方向拉伸时在1方产生的收缩效应系数。 1221v v ≠ 这点与各向同性材料不同。 并有关系式 212 121E v E v = 313131E v E v = 3 23232E v E v = ∴ 12 v 、13v 、23v 是不独立的系数。 顺便指出,有的文献定义12v 为1方向拉伸时在2方向的收缩系数。 对正交个向异性薄板,在力学分析中可作为平面应力问题处理,此时不考虑板厚方向的弹性效应。 如果设3方向为板厚方向,则上述弹性常数13G 、23G 、31v 、32v 在方程(εσ-关系)中不出现,因此,对这类问题独立的弹性常数只有4个:1E 、2E 、21v 、12G 及关系式: 2 12 121E v E v = 对单向单层板,纤维方向与垂直纤维方向为弹性主轴,分别称为

abaqus各向异性层合板分析

2009-09-12 10:34 by:有限元来源:广州有道有限元 复合材料是指由两种或者两种以上不同性能的材料在宏观尺度上组成的多相材料。一般复合材料的性能优于其组分材料的性能,它改善了组分材料的刚度、强度、热学等性能。复合材料从应用的性质可分为功能复合材料和结构复合材料两大类。功能复合材料主要具有特殊的功能,例如:导电复合材料,它是用聚合物与各种导电物质通过分散、层压或通过表面导电膜等方法构成的复合材料;烧灼复合材料,它由各种无机纤维增强树脂或非金属基体构成,可用于高速飞行器头部热防护;摩阻复合材料,它是用石棉等纤维和树脂制成的有较高摩擦系数的复合材料,应用于航空器、汽车等运转部件的制动。功能复合材料由于其涉及的学科比较广泛,已不是单纯的力学问题,需要借助电磁学,化学工艺、功能学等众多学科的研究方法来研究。结构复合材料一般由基体料和增强材料复合而成。基体材料主要是各种树脂或金属材料;增强材料一般采用各种纤维和颗粒等材料。其中增强材料在复合材料中起主要作用,用来提供刚度和强度,而基体材料用来支持和固定纤维材料,传递纤维间的载荷。结构复合材料在工农业及人们的日常生活中得到广泛的应用,也是复合材料力学研究的主要对象,是固体力学学科中一个新的分支。在结构复合材料中按增强材料的几何形状及结构形式又可划分为以下三类: 1.颗粒增强复合材料,它由基体材料和悬浮在基体材料中的一种或多种金属或非金属颗粒材料组合而成。 2.纤维增强复合材料,它由纤维和基体两种组分材料组成。按照纤维的不同种类和形状又可划分定义多种复合材料。图1.1为长纤维复合材料的主要形式。 图1.1 3.复合材料层合板,它由以上两种复合材料的形式组成的单层板,以不同的方式叠合在一起形成层合板。层合板是目前复合材料实际应用的主要形式。本论文的主要研究对象就是长纤维增强复合材料层合板的强度问题。长纤维复合材料层合板主要形式如图1.2所示。 图1.2

复合材料力学

3019《复合材料力学》考试大纲 《复合材料力学》全面、系统地阐述了复合材料力学基础、宏观力学和细观力学的基本理论、分析方法和结果,并介绍了混杂复合材料,复合材料疲劳、断裂和连接等专题,以及纳米复合材料、生物/仿生复合材料和智能复合材料等现代新型复合材料及其分析方法。考试内容及要求如下: 第1章单层复合材料的宏观力学分析 平面应力下单层复合材料的应力—应变关系,单层材料任意方向的应力—应变关系 单层复合材料的强度,正交各向异性单层材料的强度理论 第2章复合材料力学性能的实验测定 纤维和基体的力学性能测定,单层板基本力学性能的实验测定,其他力学性能实验 第3章层合板刚度的宏观力学分析 层合板的刚度和柔度,几种典型层合板的刚度计算,层合板刚度的理论和实验比较 第4章层合板强度的宏观力学分析 层合板强度概述,层合板的应力分析,层合板的强度分析,层合板的层间应力分析 第5章湿热效应 单层板的湿热变形,考虑湿热变形的单层板应力—应变关系,考虑湿热变形的层合板刚度关系,考虑湿热变形的层合板应力和强度分析 第6章层合平板的弯曲、屈曲与振动 层合平板的弯曲,层合平板的屈曲,层合平板的振动,层合板中耦合影响的简单讨论 第7章若干专题 混杂复合材料及其力学分析,金属基复合材料和陶瓷基复合材料,纳米复合材料简介,复合材料的疲劳,复合材料的损伤和断裂,复合材料的蠕变,复合材料的连接,横向剪切的影响 第8章复合材料的有效性质和均质化方法 尺度和代表单元的概念,细观过渡方法 第9章单层复合材料的细观力学分析 刚度的材料力学分析方法,强度的材料力学分析方法,短纤维复合材料的细观力学分析,热膨胀的力学分析,刚度的弹性力学分析方法 第10章复合材料线性有效模量预测的近似方法 宏观整体坐标系和局部坐标系,稀疏方法,Mori—Tanaka方法,自洽方法,微分法,广 —1—