ZF转向系统 Steering Gear

一注意事项及有关说明

z本手册用于商用车辆ZFLS转向系统的保养检测及其培训,请在工作前仔细阅读。

z拆装检修ZFLS转向系统时应务必仔细小心,特别是处理发生交通事故的车辆时。

z在拆下转向机转向泵等部件时,应将油放光。尽可能将放出的油排在容器内。放出的油不可再用。

z转向机为车辆安全行驶的重要部件,未经书面授权认可,请勿自行分解检修转向机。

ZFLS及ZF服务中心不承担由于用户使用保养维修不当所造成的任何损失。

z本手册不含更新内容,相关附加内容请参考有关维修通告。

z注意:表示如出现错误和不仔细操作将可能损坏产品。

z▲小心:表示如不小心将造成人身伤害

z转向系统正常工作时,驾驶员转动方向盘的力不大(约3 kg ), 当液压助力失效时(例如由于缺油),转动方向盘的力将增大(约45 kg ), 由于极少发生和不可预测,驾驶员的第一反应是方向打不动了,实际上即使液压助力失效,方向盘与转向轮之间的机械联动仍可实现人力转向,只是所需的转向力较大。

z为避免损坏转向机和转向柱,在车辆静止未发动时,转动方向盘的力不应超过70 kg。

z在转向机和转向泵上有ZFLS铭牌,其中XXXX 955 XXX为总成号(前4位为型号,如8098为Servocom转向机,7674为转向泵等),旁边XXXXXX为序列号,另外数字为压力值和出厂日期等。

z ZFLS为ZF Lenksysteme GmbH的缩写,总部位于德国中南部,为全球最大的汽车转向系统供应商之一,由德国ZF齿轮集团和Bosch博世集团合资经营,目前中国高端商用车辆上装备的Servocom转向机均由德国ZFLS进口。

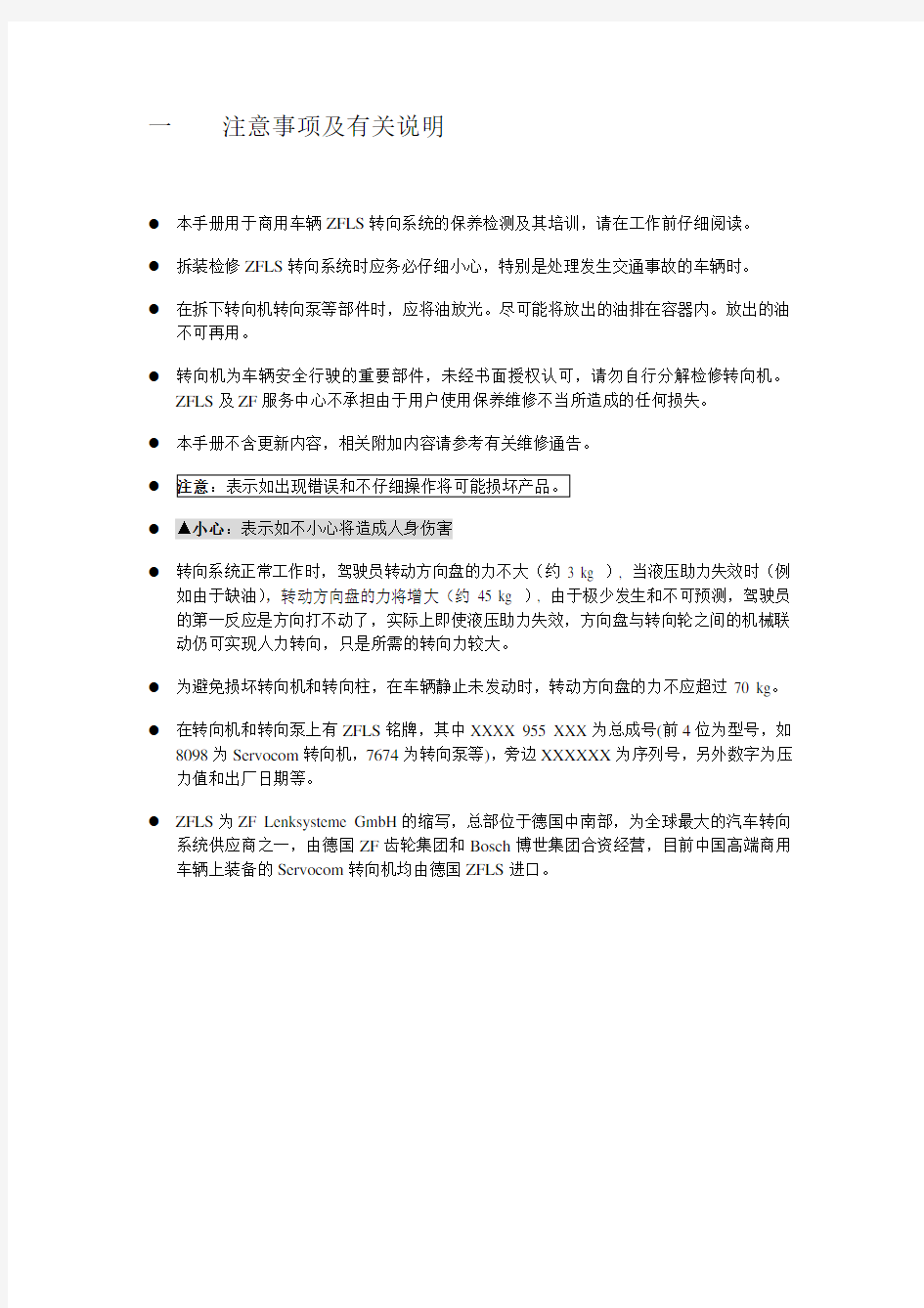

二动力转向系统的组成

用于商用车辆(中重型卡车,大客车等)上的ZF动力转向系统由下列主要部件构成:

1ZFLS循环球摇臂式动力转向机Servocom 9090-8099

由方向盘控制,在液压随动助力下,转向机使转向摇臂转动,通过转向连杆,使转向轮转动,从而使车辆转弯。

2ZFLS双作用叶片泵

在发动机驱动下,为转向机产生压力油。

3油罐

储存动力转向油

4压力油管、回油管和吸油管

构成动力转向的液压系统,使转向油流动和冷却。

三转向泵的功能和原理

ZF转向泵为叶片式液压油泵,以下简称转向泵。

703 驱动轴

706 球轴承

708 油封

709 滚针轴承

710 壳体

715 定位销

718 前推盘

721 转子组件

723 后推盘

726 盖

729 阀芯

730 弹簧

转向泵是专门设计用于给助力转向系统提供压力油,运动件较少(仅驱动轴,转子和叶片),轴向密封配合精度高,故油泵效率高,实现了最佳的容积率。转向泵内有2个吸油区和2个排油区,转子的10个叶片形成10个密封腔,转子旋转1圈时,容积变化2次,由于为双吸油区排油区,使得径向液压力相互平衡。

油泵的驱动轴带动转子旋转,叶片也随转子运动,在离心力和作用在叶片根部的油压力作用下,叶片顶部贴紧定子环椭圆内曲面,所形成的密封腔在容积变大时吸油,容积变小时排油,油液在排油区产生压力,压力油至前后推盘,使两推盘压紧在定子环上,同时经过限流阀和节流阀调节后排出油泵。

油泵转速增加,油泵排油增加,节流口产生的压降加大,同时作用在限流阀阀芯弹簧端的压力降低,当阀芯另一端的油压力大于弹簧端的弹簧力和油压力之和,阀芯被推向弹簧端,部分油液经阀芯开口流回到吸油区,因此在发动机的整个转速范围内,油泵给转向系统的油流量保持基本恒定,油泵的最大压力由限流阀阀芯弹簧设定。

油泵的输出特性设定为在500-1300 r.p.m时,随转速升高,油泵的排量随之增大,转速超过1300 r.p.m继续增大,油泵的排量则略有下降,其目的是为了提高转向路感,并在任何时刻提供最大的液压助力,这是利用特别设计的节流口和限流阀来实现的。

四 Servocom转向机的工作原理

A 壳体

B 活塞

C 转向轴-转阀

D 阀套-蜗杆

E 扭力杆

F 摇臂扇齿轴

G 安全阀

H 充油阀

Q 油罐

R 转向泵

S 恒流阀

1 结构

ZF Servocom 转向

机由控制阀、动力

油缸和完整的人力

转向机构组成。

转向机所需的压力

油由发动机驱动的

转向泵供应,油罐

接受由转向机流回

的低压油,同时向

转向泵供油。

壳体(A)和活塞(B)组成一个油缸,活塞将转向轴(C)的旋转运动转换为直线运动,同时使摇臂扇齿轴(F)旋转。

通过一圈钢球,活塞(B)和蜗杆(D)相应运动,当蜗杆旋转,钢球依次进入蜗杆面,通过循环管,钢球在蜗杆上可以循环往复。

控制阀由转阀(C)和阀套(D)组成,它们在圆柱面上分别开有6条沟槽。

扭力杆通过固定销分别与转阀和阀套连接,在方向盘不动时,使控制阀处于中位。

安全阀(G)可限制转向机内的异常油压。

充油阀(H)在转向机动作而转向泵不工作时,通过回油管向转向机内补油。

与固定速比的转向机相比,可变速比的转向机在中位附近的速比较小,保证此时转向的灵敏度。

在停车大角度转向时,转向机的速比教大,可使摇臂扇齿轴获得更大的液压助力。

当液压助力失效时,打方向的力较固定速比的转向机要小。

3幅原理图简洁的说明了ZF Servocom 转向机的随动助力的工作原理,图中的控制阀为剖视状态,活塞两端高压为红色,低压为黄色。

2 原理

J 进油缝 K 进油缝 L 回油缝 M 回油缝 N 轴向槽 O 轴向槽 P 回油槽

当转向轴和阀套之间传递扭力时,扭力杆发生弹性扭转,在控制阀的转子和阀套间产生扭转力,使阀套偏离原来的中间位置。

当方向盘不动时,扭力杆使控制阀回到中位。

通过转向机壳体上的油道,油液进入阀套的年轮状沟槽,经过3个对称的径向孔到达转子的弧形控制槽。

转子上的控制槽和处于中位,右打方向 方向盘向右转,活

阀套上的控制槽间的位置相对,油液经过进油缝(J 和 K ),到阀套上的弧形轴向槽(N 和 O ),然后油液即可通过轴向油道到达助力活塞的一端或两端。

当控制阀油液到达助力活塞的两端,然后经过转子上的3个回油槽(P )返回油罐。

向

当

塞左端压力大,活塞将向右移动,从而实现随动助力。

控制阀转子上的控制沟槽顺时针偏转,进油缝(K)打开较大,让油液通过,另一个进油缝(J)关闭,阻止油液流到阀套上的轴向槽(O)。

这样油液只能从进油缝(K)流到阀套上的轴向槽(N),经过钢球滚道,至活塞左端。已关闭另一个进油缝(J)防止油液回流到油罐,从而压力升高。

活塞右端的油液被排出,经过打开的回油缝(M)和回油槽(P),通过转子内的油道回油罐。向左打方向

当方向盘向左转,活塞右端压力大,活塞将向左移动,从而实现随动助力。

控制阀转子上的控制沟槽逆时针偏转,油液通过打开进油缝(J)和轴向槽(O),至活塞右端。

活塞左端的油液通过回油槽(P)、钢球滚道和回油缝(L),再经过转子内的油道回油罐。

3 液压转向限制器功能

T 右侧阀芯

U 左侧阀芯

V 活塞右腔

W 活塞左腔

X 右侧调节螺钉

Y 左侧调节螺钉

液压转向限制器防止以

最大工作压力将转向机

转到极限位置,从而保

护转向机和转向泵,防

止油温过高。

双作用的液压转向限位

器由2个有弹簧的阀芯

(T和U)构成,安装

在活塞上,两端突出活

塞。

当活塞右移到接近极限

位置,右侧阀芯(T)被右侧调节螺钉(X)顶入活塞,在压力作用下,左侧阀芯(U)被推入活塞,活塞左腔的油液经过限位器阀孔减压后至活塞右腔,然后回油,当活塞左移到接近极限位置时,反之依然。

当液压转向限位器打开时,转向机仍然可向外打,但由于液压助力作用大为下降,方向盘上所需的转向力增大,直到到达转向极限位置。

活塞两端高压为红色,低压为黄色,减压后为粉红。

4转向机外围零件

20调节螺钉

20.1 O形密封圈

20.9螺钉

21 锁母

22 阀芯

23O形密封圈

30螺钉

31O形密封圈

32阀芯

54密封圈

55螺塞

56锁母

57排气塞

128调节螺钉

128.1O形密封圈

128.9 螺钉

129 锁母

五转向系统的保养

我们建议在做例行保养时,或每5000公里,对转向系统做如下的检查保养。

1 检查转向系统有无外泄漏或外在损坏

检查转向机,检查保护帽,检查转向泵,检查油管和接头,仔细检查其是否有泄漏和损坏。

注意:

在用高压清洗机清洗车辆时,注意不要将水流直接喷到转向系统的密封元件上,渗入的

水及其混合物可能会引起故障。

2 检查油位

转向系统用油见ZF润滑油表TE-ML 09(可上网WWW. ZF. COM查看最新ZF认可油品表)。适合转向系统的用油为ATF,50℃油温时的粘度为26 m㎡/s (cSt),粘度过大会使吸油管压力过低,造成转向泵吸空和噪音。

首先清洁油罐及其周围,以防污物混入油液,然后从油罐上拔出油尺。

▲小心:

油位过低会引起转向系统故障。

2.1 发动机未运行时检查油位

油位必须达到油尺上刻度。

2.2 发动机运行时检查油位

启动发动机,在发动机运行时,油位应在油尺的上下刻度之间。当发动机停转后,油位会上升1-2 cm。如油位上升超过2 cm,转向系统必须排气。

六 转向系统的定期检测

▲注意:

由于交通安全法规的要求,我们建议按如下行驶里程定期检查转向系统。

1 检修间期

车辆使用状态 第一次检测

以后的定期检测 建筑工地运输车 短途运输车 超载运输车 200 000 公里 6000 工作小时 每200 000 公里

每

6000 工作小时 长途运输车 大客车

500 000 公里

250 000 公里

2 目视检查

2.1 检查固定螺栓

检查并紧固转向系统的有关固定螺栓(转向柱,转向角传动,转向杆系),其紧固扭矩按整车制造厂要求执行,检查固定板和开口销是否完全紧固。

两方向转动方向盘,检查连接转向机转向摇臂轴和转向摇臂间的细齿花键是否配合完好。

2.2 检查转向机和车辆的直行位置

▲小心:

装有自动调节转向限制器的转向机,当转向连杆已拆除时,转动方向盘不必将转向机打到最终位置。

z 独立悬挂的车辆

将转向轮放置在回转盘上 z 非独立悬挂的车辆

顶起转向桥

z 方向盘转动总圈数的一半为转向机的中位,转向机的中位标志在转向机的输入输出端都

有。

转向轮必须处于中位(用卷尺测量左右的前后轮距相同,并考虑前束),可通过转向拉杆调节螺栓来调节。

如转向轮位置不对,或需调节转向连杆的长度,这种情况可能由交通事故引起,因此我们建议检查转向机摇臂轴细齿花键是否扭转变形(拆下转向摇臂),检查转向机输入轴安装位置是否偏转,检查转向连杆是否有变形和开裂,损坏的零件必须更换。

对于装有自动调节转向限制器的转向机,如果需要,更换新螺钉(20,128),重新调节转向限制器。

2.3 检查转向机中位时活塞和摇臂轴间的间隙

z转动转向机至直行位置,拆掉与摇臂相连的连杆。

z利用专用工具(7418 798 703),慢慢转动输入轴通过转向机中位(中位左右各半圈),测量摩擦扭矩

应增加的扭矩值:

新转向机 8090转向机20-100 Ncm

8095转向机20-120 Ncm

8098转向机20-160 Ncm

旧转向机增加的扭矩值允许低于20 Ncm

在中位必须保证动作自如

调整活塞和摇臂轴间的间隙需拆下转向机送ZF服务中心分解检修

2.4 检查转向角度

注意:

对于装有自动调节转向限制器的转向机,在转向连杆拆掉后,可以将其转到末端位置。如要调节转向限制器,需更换新螺钉(20,128)。如果需要,可拆掉此螺钉(20,128),装螺塞用以检查。

按规定装摇臂连杆,转动转向机到左极限位置,拆掉摇臂连杆,继续向左打方向,看是否还能转过一定角度。向右打方向,重复上述过程,左右两方向均应转过一定角度,否则锁定螺钉必须调节。装摇臂连杆并紧固之。

2.5 检查在转向柱上输入轴轴承的间隙

前后转动(抖动)方向盘,检查是否有间隙,如有则需更换或修理转向柱和轴承。

2.6 检查球头套管轴和角传动的角度间隙和操纵是否发卡

如有间隙,在打方向时可听到咯咯的异响,另外打方向可确定操纵是否发卡,如有前述的现象,更换有关零件。

3 检查泄漏

z启动发动机

z检查所有接头,所有油管,所有密封件,确定无泄漏。

z检查所有接头油管和护罩,确定无擦伤和涨裂痕迹。

▲小心:

当更换油管或外围损坏的零件,应采用经过压力测试的零件,并向车辆制造厂采购。

4 检查转向泵驱动皮带的张紧度 检查转向泵驱动皮带的张紧度

在转向泵的最大工作压力时,皮带也不应有丝毫打滑。

5 检查转向泵和转向机的液压功能 5.1 安装ZF 专用检测仪Servotest 570

在转向系统内安装ZF 专用检测仪方式①

安全阀装在,根据形式不同,分为如下2种方式。 转向泵内或在其附近。安全阀在检测仪之前起式②

全阀装在转向机内或在其附近。或安全阀的铭牌上标有据①②形式接检测仪,并将其放查油位,转向系统排气。

安全阀的铭牌上读取最大压力值,启动发动机。 转向系统造成任何损害,应按如下步骤进行

这意味着作用,在转向泵或安全阀的铭牌上标有最大压力值(如130 bar )。

方安在转向机最大压力值(如130 bar )。

根置在驾驶者看的到的地方。 检测试条件:油温50℃。

5.2 检查转向泵最大工作压力在转向机转向泵或单独的为使设定检测仪的开启压力不对5.2.1 对于安全阀在检测仪之前的①方式

发动机怠速运行,关闭检测仪上的截止阀,在检测仪上读取最大压力值。

▲小心:

处于最大压力的时间应较短(不超过10秒),以避免转向泵内产生高温以及早期磨损。 定值:最大压力(见铭牌)±10﹪ 换或维修转向泵。

再次打开截止阀。

规如规定值达不到,更

5.2.2对于安全阀在检测仪之后的②方式

▲小心:

如果检测仪用于方式②,必须确保在整个测试期间,发动机处于怠速状态,如发动机转速提高,将造成压力冲击,使压力油管损坏。 慢地关小截止阀,使压力表读数达到所须的最大,不要再关小截止阀,处于最大压力的时间应较短(不超过10秒),以避免转向泵内产生转向泵的流量 测试压力和测试转速见下表,专用转向测试仪Servotest 的原理见后面有关

发动机处于怠速状态,看着压力表读数,慢值高温。

将截止阀转回到原先位置,如规定值达不到,更换或维修转向泵。

5.3 检测转向泵的流量

注意:

章节。

z 定流量值

高发动机转速(大约1300 rpm )

,直到转向泵的流量不再相应增加,转向泵已处于流量恒转向泵零件目录。 测试压力达到下表规定的转向泵压力,读取此时下表: r.p.m 测试压力 bar 最小流量 L/min 检测恒提定范围,其规定值可见z 检测最小流量值

发动机处于怠速状态,逐渐关小截止阀,使的流量值,有关数据见

油泵型号 测试转速 7672 500 50 5.0 7673 500 50 6.6 7674 500 50 7.8 7675 500 50 8.7 7677 500 50

12 7683 500 50 5.0 7684 500 50 6.1 7685 500 50 7.0 7686 500 50

9.6 7687 500 50 10.8 8601 1000 120 2.0 8604 350 50 4.0 8605 350 50 5.0 8607 350

50

5.0

5.4 检查液压转向限制器

.4.1 手动调节液压转向限制器

到达桥的止动点或锁定位置时,短时(最多5秒)继续打方向,

,从而到达其极限位置。这时作用在方向盘的转向力约为规定逆时针转动方向盘,重复上述过程,关于调节液压转向限制器,请见下文。 5.4.2 自动调节液压转向下降至规定值,须相应更换新的调节螺钉(20和128),重20 l/min 50-60 bar 如在锁定点间隙过大,或油压不下降至规定值,重新调节液压转向限制器。 逆时针转动方向盘,重复上述过程。锁定点间插入专用工具(7418 798 556)或15 在回转1/2到3/45z 顺时针转动方向盘,当以克服转向随动阀的回位力100-200 N 。读取此时压力表上的压力值。 值:转向系统流量 ---16 l/min 40-50 bar

---20 l/min 50-60 bar >20 l/min 70-80 bar

限制器 按照5.4.1步骤进行检查。

如在锁定点已无间隙,或油压不新调节液压转向限制器。 规定值:转向系统流量 ---16 l/min 40-50 bar

--->20 l/min 70-80 bar

5.5 检测转向机的最大压力

在mm 左右厚的铁板,使方向盘圈时锁定点接触,即转向运动是由此工具或铁板所限制,而不是由转向机内活塞行程所限制。

▲小心:

工具在受压时可能会弹出,不要直接接触此工具,以防发生危险。 具进行检测。

动机怠速状态,转动方向盘到锁定位置,继续用100-200 N 的力打方向约5秒,记下此时原因

不起作用。 。 .6.1对于安全阀在检测仪之前的①方式

用工具(7418 798 556)或15 mm 左右厚的铁板

用车辆制造厂规定的工发的最大压力。

反方向转动方向盘,重复上述过程。 最大压力较小的· 转向机内(或外置独立式)安全阀· 转向机内泄漏过大

5.6 检查内泄漏

5在锁定点间插入专

▲小心:

工具在受压时可能会弹出,不要直接接触此工具,以防发生危险。

用车辆制造厂规定的工具进行检测。

发动机怠速状态,转动方向盘到锁定位置,继续用100-200 N 的力打方向约5秒,记下此时向盘。 .0 L/min 8095-8098 2.5 L/min 泄漏值大0.5 L/min 。 应超过规定值。 早。 后的②方式

,节流阀(5)逐渐关小,直到压力显示比最大工作压力低30 bar ,的流量值,此值即为内泄漏值,放松方反方向转动方向盘,重复上述过程。

允许的最大内泄漏值: 8090 2 减小转向机流量后检测其内泄漏量:

调节检测仪,使流量显示比相应的转向机最大内重复上述的泄漏检测,所测得的流量不内泄漏过大的原因:

z 安全阀或充液阀失效。 z 转向限制器开启过z 转向机内的油封失效

6.6.2 对于安全阀在检测仪之截止阀(4)必须完全关闭重新开启截止阀。

在锁定点间插入专用工具(7418 798 556)或15 mm 左右厚的铁板

▲小心:

工具在受压时可能会弹出,不要直接接触此工具,以防发生危险。 动方向盘到锁定位置,继续用100-200 N 的力打方向约5秒,记下此时的流量值,此值即动方向盘,随动阀关闭,产生最大压力,回转方向盘,到中位压力,然后将压力提高10 bar. 1秒内,压力须回降到中位压力(最多不超过0.5 bar )。 压力值 4.5 bar 测条件如下:

传动件无间隙。 挂

前轮锁定在直行

用车辆制造厂规定的工具进行检测。

转为内泄漏值,放松方向盘。

反方向转动方向盘,重复上述过程。

5.7 检查转向随动阀的回中特性 转松掉方向盘,观察测试仪压力,在例如:

中位压力 4.0 bar 最大允许

5.8 检查转向间隙 检方向盘与转向轮间的z 钢板弹簧式悬用专用工具(7418 798 653)或2件顶杆顶在钢圈的前后,将左位置。 ▲小心:

不要将顶杆顶得太紧,以免损坏顶杆和钢圈。

z 独立式悬挂

要求锁定左前轮。 将发00 rpm 左右。 。 500 mm )

修或更换转向机 更换滤芯

按照车辆制造厂的z 将专用工具(7418 798 452)装在方

向盘上,刻度指针固定在仪表板或前挡风玻璃上。

动机转速升至10在测试仪的压力表上,读取中位压力轻轻向左打方向,直到压力表读数比中位压力高1 bar ,读取工具2的刻度值。 轻轻向右打方向,直到压力表读数比中位压力高1 bar 。读取工具2的总刻度值。 最大值: 40 mm (方向盘直径500 mm )对于有角传动的转向系统: 最大值: 45 mm (方向盘直径如果已超过最大值,检查转向柱的间隙,维拆掉检测仪,检查油位,转向系统排气。

6

▲小心:

清洁油罐及其周围,以防污物混入油液。 油罐内拉出滤芯。

油罐内。 路试

后,可进行转向系统路试。

从滤芯内的油不可再倒入如油很脏,清洗油罐。 装入新滤芯。

7全部检查

七转向系统换油

1 放油

注意:

只有在转向系统维修或更换零件时才需换油。

放出的油不要再用,避免油液混用。

1.1 转向系统放油

顶起转向桥。

拧松转向机上的进油管和回油管连接螺钉。

启动发动机短时运转(最多10秒),将油从油泵和油灌中吸出,排出的油用容器接好。

拧紧转向机上的进油管和回油管连接螺钉。

1.2 转向机放油

如转向机上有下述零件:

z壳体上的螺塞(55)

z转向限制器调节螺钉和螺母(20和128)

z排气塞(57)

打开上述一个处于最低安装位置的零件,可快

速将转向机内的油排尽。

从一端到另一端转动转向机,直到无油流出。

打开的零件装上拧紧,紧固扭矩如下:

壳体上的螺塞(55) M16X1.5 40 Nm

M18X1.5 50 Nm

转向限制器调节螺钉(20和128)12+3 Nm

转向限制器调节螺母(21和129) 20+10 Nm

排气塞(57)30 Nm

注意:

即使将上述零件打开,在转向机内仍有部分残留油液。当由于油品原因须完全排尽转向机内的油时,转向机需从车上拆下,送ZF服务中心分解大修。

2 加油

▲小心:

在加油时,污物可能混入,为避免由于杂质引起故障,在首次加油和以后补油时尽可能保持清洁是很重要的。

确认油品,参见ZF转向系统油表TE-ML 09

加油到油罐顶边。

启动发动机,怠速运转,使转向系统充油。

这时油罐内油位将迅速下降。

为避免吸入空气,不断向油罐内补油,保证油位在油罐顶边。

八转向系统排气

z转向机有自动排气功能者

有自动排气功能的转向机无排气塞,转向机回自动将转向系统内的空气排除。

注意:

自动排气阀仅在中位低压力时工作,故应避免不必要的高压力。

当补油到油位不再降至油尺上位以下时,让发动机再运转2-3分钟后,左右转动方向盘,同时检查油位。

如有必要,请补油。

z转向机有排气塞者

发动机运转,打开排气塞(57),

直到仅有油液冒出。

然后拧紧排气塞,保证密封。

对于无自动排气系统的形式(转向

机水平位安装,其摇臂轴在下),

位置最高的转向限制器调节螺钉

(20和128)可用于排气。

z转向机有调节螺钉(20和128)者

打开最高位的调节螺钉(20和128),直到仅有油液冒出。

重新拧紧调节螺钉(20和128),紧固扭矩12+3 Nm。

z转向机有调节螺钉螺母(20和128)者

松开最高位的螺母(21和129),直到仅有油液冒出。

重新拧紧调节螺母(21和129),紧固扭矩20+10 Nm。

排气后,转向限制器应重新调节。

九调节液压转向限制器

在下列情况下须调节转向限制器

z新转向机或大修后的转向机装车时

z更换自动调节转向限制器的新螺钉(20和128)时z改动或调节转向连杆时

1 手动调节转向限制器

在转向泵和转向机间的压力油

管上接压力表(压力范围至250

bar),或接ZF专用检测仪。

转向摇臂的B方向运动限制,

由调节螺钉(128)调节。

转向摇臂的A方向运动限制,

由调节螺钉(20)调节。

测试温度:50±10 ℃

z整体式前桥的车辆

顶起前桥。

z独立悬挂前桥的车辆

将转向轮放置在回转盘上。

z顺时针转动方向盘,当到达桥

的止动点或锁定位置时,短时

(最多5秒)继续打方向,以

克服转向随动阀的回位力,从

而到达其绝对位置。这时作用

在方向盘的转向力约为

100-200 N。读取此时压力表上

的压力值。

规定值:

转向系统流量 ---16 l/min 40-50 bar

---20 l/min 50-60 bar

>20 l/min 70-80 bar

松开锁母,调节螺钉(20和128)。

如压力较高,,将调节螺钉向里拧。

如压力较高,,将调节螺钉向里拧。

调好后,松掉方向盘,将锁紧螺母拧紧

20±10 Nm。

按上述方法调节另一方向的锁定点。

▲小心:

调节螺钉(20和128)应至少拧入3牙,否则转向机达到最大压力时,将可能被顶出。

注意:

车辆制造厂可能对于调节转向限制器有不同的说明,即放入垫块,当转向限制器起作用时,留有间隙C。

2 自动调节转向限制器

▲小心:

装有自动转向限制器的转向机,在转向连杆已拆除,或转向机已从车上拆下时,不必将转向机打到极限位置,调节螺钉上的滑套处于最可能的截止位置,只有装新的调节螺钉后才会自动调节,两端的调节螺钉(20和128)不可互换。

2.1自动调节转向限制器原理

活塞上的转向限制器阀推杆

顶在调节螺钉(20和128)的

滑套上,转向限制器的开启时

刻由调节螺钉(20和128)上

的滑套的位置确定。

2.2 设定自动调节转向限制器

注意:

设定自动调节转向限制器只有在转向机已装车后,并且转向连杆和极限位置装车调好后才可进行。

滑套位置

z整体式前桥的车辆

略微顶起前桥(前轮仍与地

面接触),或将前轮放在回转

盘上。

z独立悬挂前桥的车辆

将转向轮放置在回转盘上。

转动方向盘,到最大锁定位

置,转向机活塞将顶到调节

螺钉上的滑套,将其推到合

适的位置。

注意:

在调节转向限制器时,其阀打开,有无转向助力取决于转动方向盘力的大小。

在另一方向重复上述调节过程。

增加摇臂行程:按上述步骤调节

减少摇臂行程或油压在转向机极限位未降至规定值:装新调节螺钉(20和128)

注意:

不允许将滑套在调节螺

钉上往外拉出。

文献翻译—四轮转向汽车的转向特性及控制技术

附录 附录A Steering Behavior and Control Technology 0f Four—wheel Steering AutomobiIe ABSTRACT This paper analyses the characteristics of car four-wheel steering control to, summarizes the principle of construction four-wheel steering cars. Introduced the four-wheel steering system control strategy. Points out the four-wheel steering system control technology faces difficulties, and prospects the trend of its development. Keywords: four-wheel steering; Steering characteristics; Working principle; Control; Development; 1. Introduction With modern road traffic system and the development of modern automobile technology, people on the car's steering control performance and driving stability requirement is increasing day by day. As the most effective improve vehicle handling performance of a kind of active chassis control technology - four-wheel steering technology. In the 1980s began in cars get application, and as the modern automobile industry and continuous development. Car four-wheel steering means in turn, the rear car can be relative to body active steering, that the car can be up to four wheels role. To improve the car turned to maneuverability, handling stability and driving safety. 2. The car's steering four-wheel steering 2.1 4ws cars and 2ws steering process analysis Ordinary two wheel steering can not only the front car around its own wheel rotation and relative to body deflection around the precision, then wheel rotation and not only deflection. When the driver turned the steering wheel, front wheel steering, changed directions face front tyre, produced a transverse force, through the front wheel effect on body, make the body yawing and produce centrifugal force, the rear wheels cornering, produced change direction, participate in the sports car to. And the rear and front car 4ws as,

四轮转向汽车的转向特性及控制技术-Read

四轮转向汽车的转向特性及控制技术 东南大学机械工程系汪东明 摘要:本文分析比较了四轮转向汽车的转向特点,概述了电控四轮转向汽车的结构原理,介绍了四轮转向系统的控制策略,指出了四轮转向系统控制技术所面临的困难,并展望其发展趋势。 关键词:四轮转向;转向特点;工作原理;控制;发展。 1、引言 随着现代道路交通系统和现代汽车技术的发展,人们对汽车的转向操纵性能和行驶稳定性的要求日益提高。作为改善汽车操纵性能最有效的一种主动底盘控制技术——四轮转向技术,于二十世纪80年代中期开始在汽车上得到应用,并伴随着现代汽车工业的发展而不断发展。汽车的四轮转向(Four-wheel Steering ——4WS)是指汽车在转向时,后轮可相对于车身主动转向,使汽车的四个车轮都能起转向作用。以改善汽车的转向机动性、操纵稳定性和行驶安全性。 2、四轮转向汽车的转向特性 2·14WS汽车与2WS汽车转向过程分析 普通两轮转向汽车(2WS汽车)的前轮既可绕自身的轮轴自转又可绕主销相对于车身偏转,而后轮只能自转而不偏转。当驾驶员转动方向盘后,前轮转向,改变了行驶方向,地面对前轮胎产生一个横向力,通过前轮作用于车身,使车身横摆,产生离心力,使后轮产生侧偏,改变前进方向,参与汽车的转向运动。而4WS汽车的后轮与前轮一样,既可自转也能偏转。当驾驶员转动方向盘后,前、后轮几乎同时转向,使汽车改变前进方向,实现转向运动。 2WS汽车在转向时,前轮作主动转向,后轮只是作被动转向。显然,2WS汽车在转向过程中,从方向盘转动到后轮参与转向运动之间存在一定的滞后时间。2WS汽车的这种相位滞后特性使汽车转向的随动性变差,并使汽车的转向半径增大。另外,2WS汽车在高速行驶时,相对于一定的方向盘转角增量、车身的横摆角速度和横向加速度的增量增大,使汽车在高速行驶时的操纵性和稳定性变差。而4WS汽车在转向时,前、后轮都作主动转向,在转向过程中,灵敏度高,响应快,有效地克服了上述缺点。 2·24WS汽车的转向方式 根据理论分析研究和大量路试表明,四轮转向能够提高汽车转向的的机动灵活性和高速行驶时的操纵稳定性,现代4WS汽车就是根据这一指导思想研制的。一般来说,4WS汽车在转向过程中,根据不同的行驶条件,前、后轮转向角之间应遵循一定的规律。目前,典型4WS汽车前、后轮的偏转规律一般是这样的: (1)逆相位转向 如图1(a)所示,在低速行驶或者方向盘转角较大时,前、后轮实现逆相位转向,即后轮的偏转方向与前轮的偏转方向相反,且偏转角度随方向盘转角增大而在一定范围内增大(后轮最大转向角一般为5°左右)。这种转向方式可改善汽车低速时的操纵轻便性,减小汽车的转弯半径,提高汽车的机动灵活性。便于汽车掉头转弯、避障行驶、进出车库和停车场。对轿车而言,若后轮逆相位转向5°,则可减少最小转向半径约0.5m。 (2)同相位转向 如图1(b)所示,在中、高速行驶或方向盘转角较小时,前、后轮实现同相位转向,即后轮的偏转方向与前轮的偏转方向相同(后轮最大转角一般为1°左右)。使汽车车身的横摆角速度大大减小,可减小汽车车身发生动态侧偏的倾向,保证汽车在高速超车、进出高速公路、高架引桥及立交桥时,处于不足转向状态。 现在,有许多4WS汽车把改善汽车操纵性能的重点放在提高汽车高速行驶的操纵稳定性上,而不过分要求汽车在低速行驶的转向机动灵活性。其工作特点是低速时汽车只采用前轮转向,只在汽车行驶速度达到一定数值后(如50Km/h),后轮才参与转向,进行同相位四轮转向。

四轮转向系统概述

四轮转向系统概述 摘要:一般的前轮转向系统存在响应滞后、转向不灵活、高速行驶时操作稳定性差而渐渐无法满足人们对车辆主动安全性越来越高的要求,迫切需要一种高效的转向系统来实现良好的车辆安全性,在这种形势下,电子控制四轮转向系统应运而生。目前的 4WS 系统中,多数采用的是电控液压式4WS 系统,这种系统工作压力大、工作平稳可靠,但由于液压系统在结构、系统布置、密封性、能耗、效率等方面存在的缺点,以及在转向过程中存在响应滞后等缺陷,使得电控液压式 4WS 系统很难适应现代四轮转向汽车在转向灵敏性、快速性方面的要求,降低了汽车高速行驶稳定性。 1992 年日本本田汽车上采用了电控电动式4WS 系统。该 4WS 系统由于结构简单、控制效果好、燃油经济性好等优点而得到了迅猛发展,电控电动式 4WS 将是 4WS 汽车的发展趋势。 1 四轮转向系统( 4WS )及其控制目标 1.1 四轮转向系统 四轮转向(4-Wheel Steering ,简称 4WS)系统是指车辆在转向过程中,前后两组 4 个车轮都能根据需要起转向作用,能有效改善车辆的机动灵活性和操纵稳定性。 4WS 汽车在低速转弯时,前后车轮逆相位转向,可减小车辆的转弯半径;在高速转弯时,前后轮主要作同相位转向,能减少车辆质心侧偏角,降低车辆横摆率的稳态超调量等,进一步提高车辆操纵稳定性。 1.2 四轮转向系统的分类 按功能分为后轮小角度偏转系统和后轮在中高速时小角度偏转在低速时大角度偏转系统。按照车轮偏转执行机构的动力形式可以分为液压四轮转向系统、机械液压四轮转向系统和电子控制四轮转向系统等三大类。 1.3 电子控制四轮转向系统的整体目标 对电子控制四轮转向系统的基本性能要求:汽车低速行驶时,能够减小驾驶员作用于转向盘上的转向力;高速行驶时,能够通过转向盘向驾驶员反馈适度的转向反力。具体要求:(1)既要保证转向轻便省力,又要能够很好地反馈“路感”;(2)当计算机控制系统发生故障时,转向系统仍然能够保留人力转向功能;(3)在保证转向性能的前提下,尽可能降低转向时的动力消耗。 2 四轮转向系统构成概述 2.1电子控制四轮转向系统的控制目标及其系统组成 2.1.1 电子控制四轮转向系统的控制目标 由相关参考文献知四轮转向系统的主要控制目标就是要使车辆的运动方向与实际的驾驶方向在大多数情况下保持一致,也就是说车辆的侧偏角度应该在大部分时间内保持为零,即控制侧偏角为0度,但由于在实际的车辆行驶过程中,必须考虑到车辆在某些危险行驶状态的安全性,如路面的附着系数发生突然降低、在湿滑路面行驶、紧急躲避障碍物等情况下轮胎非线性因素,因此,在侧向和纵向加速度相对较小的情况下,利用上面分析的线性模型只可以得出车辆的线性反馈控制律,还必须同时结合神经网络、模糊控制等现代控制方法来克服车辆的非线性。在车辆转向时,传感器将前轮转向的信号传入ECU , ECU 进行分析运算之后,向电动机输出信号,电动机根据 ECU 传来的信号大小确定扭矩的

汽车四轮转向研究现状

北京信息科技大学 研究生部 汽车四轮转向研究现状的综述报告 学院:机电工程学院 专业:机械工程 班级:研1402班 学号: 2014020055 姓名:刘全攀 指导教师:林慕义(教授) 完成日期:2014 年1月10 日

目录 摘要 (1) 国内外关于汽车设计与空气动力学的研究现状 (2) 1.1 国内汽车设计与空气动力学的研究现状...................................... 错误!未定义书签。 1.2 国外汽车设计与空气动力学的研究现状 (4) 总结与展望 (5) 参考文献 (6)

摘要 介绍了四轮转向概况,并以实例展示目前国内外汽车四轮转向的研究发展现状。 关键词:四轮转向

国内外关于汽车设计与空气动力学的研究现状 1.1 国内汽车设计与空气动力学的研究现状 2012年朱智超、田丽娟介绍了线控转向的基本结构与工作原理,详细介绍了基于线控的转向汽车的发展史,并分析了国内研究线控转向的进展。在这基础上研究了线控转向的关键技术,推测了技术要求,最后对线控转向的发展进行了展望与总结。[1] 2012年桂林、任燕介绍了电控电动式四轮转向(4WS)系统的基本组成结构工作原理,对四轮转向系统的转向电机、整车驱动电机,以及传感器的选取做了较详细的介绍分析。在研究现有4WS电控技术的基础上,提出了在助力转向条件下前、后轮分别由电机驱动,同时由电控单元(ECU)监测控制的四轮转向技术。对未来四轮转向电控技术和展趋势做了进一步的分析展望。[2] 2013年李辰旸、罗文广为了充分发挥四轮转向技术在改善汽车操纵稳定性方面的优势,对汽车转向的理想状态进行分析,构建理想转向模型。依据具有二次型性能指标的最优控制理论,以汽车转向理想模型作为跟踪目标采用基于状态反馈和前轮前馈的控制策略,对四轮转向汽车后轮转向控制规律进行研究。利用 Matlab工具,对所提出的后轮转向最优控制方法进行仿真。仿真结果表明:所设计的后轮转角最优控制器改善汽车转向的瞬态与稳态响应特性,其瞬态响应的超调量减少,稳定时间缩短;侧向滑移的稳态值有所降低,从而提高汽车转向的操纵稳定性。[3] 2014年杜峰、闫光辉鉴于汽车正常情况下都运行在侧向加速度较小的线性工作区域,对基于线控技术的主动四轮转向汽车进行了前、后轮转角最优跟随控制器的设计和算法推导,建立了“人-车-路”闭环操纵系统模型,并进行闭环系统仿真和安全性评价。结果表明 : 基于最优控制的主动四轮转向汽车同时实现了减小车身质心侧偏角与跟踪期望横摆角速度的控制目标,改善了车辆高速行驶下的转向响应特性;相对于传统前轮转向汽车与比例控制四轮转向汽车,基于最优控制的主动四轮转向汽车具有更好的路径跟随精度和主动安全性。[4]

车辆四轮转向系统的控制方法_郭孔辉

1998年 吉 林 工 业 大 学 学 报Vol .28第4期JOU RNAL OF JI LIN UN IVERSITY OF TECH NOLOGY 总第92期 收稿日期:1998-03-02 *国家自然科学基金(5957522)资助项目 郭孔辉,男,1935年7月生,教授,中国工程院院士 车辆四轮转向系统的控制方法 * 郭孔辉 轧 浩 (吉林工业大学汽车动态模拟国家重点实验室)摘 要 系统地评述了车辆四轮转向系统的原理及其控制方法的发展,在此基础上指出四轮转向系统的研究必须以闭环综合评价为出发点,并与其它主动安全技术相结合才能真正达到实用阶段。 关键词 四轮转向 闭环评价 反馈控制 优化控制 神经网络 随着汽车技术的发展,作为实现主动安全性的方法之一的四轮转向技术日益受到重视。很多汽车厂商纷纷推出了带有四轮转向系统的概念车,如Honda ,Nissan ,M azda 等,并把一些成熟的四轮转向技术应用到了普及型汽车中,提高了汽车的主动安全性。四轮转向汽车的主要优点是在转向时能够保持重心侧偏角基本为零,极大地改善了横摆角速度和侧向加速度的瞬态性能指标。另外低速时能够减小汽车的转弯半径(前后轮转角方向相反),使汽车在低速行驶时更加灵活。 四轮转向系统按其结构可分为四类:机械式、液压式、电动式和复合式。按其控制方法〔2,3〕可分为:①定前后轮转向比四轮转向系统〔4〕;②前后轮转向比是前轮转角函数的四轮转向系统;③前后轮转向比是车速函数的四轮转向系统〔4〕;④具有一阶滞后的四轮转向系统;⑤具有反相特性的四轮转向系统〔5〕;⑥具有最优控制特性的四轮转向系统〔6〕;⑦具有自学习、自适应能力的四轮转向系统〔3〕。 1 后轮转向机理分析 为分析四轮转向车辆的机理,首先从后轮转向的特性分析入手。本文采用二自由度模型对前、后轮转向车辆进行比较。 1.1 侧向加速度时域特性比较 如图1所示,无论高速还是低速行驶,前轮转向车辆和后轮转向车辆的转向轮转动方向相同时(这里指转向轮皆顺时针转动),前轮转向车和后轮转向车所产生的车辆重心处— 1—

汽车四轮转向系统

汽车四轮转向系统 1、前言 随着现代道路交通系统和先进汽车技术的发展,汽车的主动安全技术日益受到重视。先进的主动底盘控制技术是汽车发展的重要方向,而四轮转向系统是主动底盘控制的重要组成部分。汽车的四轮转向(Four -wheel Steering——4WS)是指汽车在转向时,后轮可相对于车身主动转向,使汽车的四个车轮都能起转向作用。以改善汽车的转向机动性、操纵稳定性和行驶安全性。 2、汽车四轮转向技术概况 从二十世纪初(1907年),日本政府颁发第一个关于四轮转向的专利证书开始,对于汽车四轮转向的研究一直伴随着汽车工业的发展而进行着。二战期间,美国的一些军用车辆和工程车辆上采用一种前、后轮逆相位偏转的简单机械式4WS系统,以适应恶劣的路况,改善汽车低速转向时的机动性能。1962年,在日本汽车工程协会的技术会议上,提出了后轮主动转向的4WS技术,开始了现代4WS转向系统的研究。在70年代末,本田(Honda)和马自达(Mazda)积极投入4WS的开发。1985年,日本的尼桑(Nissan)在客车上应用了世界上第一例实用的4WS系统,应用在一种车型上的高性能主动控制悬架(High Capacity Activety-Controlled Suspension――HICAS)上。随着对4WS这一领域研究的不断进展,出现了多种不同结构型式、不同控制策略的实用4WS系统。 一般来说,4WS汽车在转向过程中,根据不同的行驶条件,前、后轮转向角之间应遵循一定的规律。目前,典型4WS汽车的后轮偏转规律是: (1)逆相位转向 如图1(a)所示,在低速行驶或者方向盘转角较大时,前、后轮实现逆相位转向,即后轮的偏转方向与前轮的偏转方向相反,且偏转角度随方向盘转角增大而在一定范围内增大(后轮最大转向角一般为5°左右)。这种转向方式可改善汽车低速时的操纵轻便性,减小汽车的转弯半径,提高汽车的机动灵活性。便于汽车掉头转弯、避障行驶、进出车库和停车场。 (2)同相位转向 如图1(b)所示,在中、高速行驶或方向盘转角较小时,前、后轮实现同相位转向,即后轮的偏转方向与前轮的偏转方向相同(后轮最大转角一般为1°左右)。使汽车车身的横摆角速度大大减小,可减小汽车车身发生动态侧偏的倾向,保证汽车在高速超车、进出高速公路、高架引桥及立交桥时,处于不足转向状态。 现在,有许多4WS汽车把改善汽车操纵性能的重点放在提高汽车高速行驶的操纵稳定性上,而不过分要求汽车在低速行驶的转向机动灵活性。其工作特点是低速时汽车只采用前轮转向,只在汽车行驶速度达到一定数值后(如50Km/h),后轮才参与转向,进行同相位四轮转向。

主动前轮转向控现状与发展趋势

主动前轮转向控制技术的现状与发展趋势来源:中国汽车工业信息网发布时间:2009年7月2日 ? 0 引言 在车辆的操纵稳定性控制中,比较常见的是利用纵向控制产生横摆力矩来提高车辆的稳定性,称为直接横摆力矩控制。直接横摆力矩控制常常是以牺牲车辆的部分制动性能为代价,而采用主动转向控制来实现车辆稳定性控制却可以在不影响制动的情况下达到同样的效果,并且其所需要的轮胎力只有制动时的约1/4。在诸如对开路面制动等工况下,主动转向还可以有效地抵消由于不平衡制动力所产生的扰动力矩,保证车辆的稳定行驶。由于具有上述优势,主动转向技术成为当前底盘动力学控制发展的热点之一。 常见主动转向系统有主动前轮转向系统AFS和四轮转向系统(也称为主动后轮转向)。 主动前轮转向是随着线控转向技术的发展而发展起来的一项技术,并且随着宝马的主动转向系统装配实车而进入实用阶段。由于主动前轮转向与传统车辆的结构能够很好兼容,同时对车辆操纵稳定性的提高效果明显,显示出了良好的发展前景,成为转向系统未来发展的主要方向之一。 1 主动前轮转向系统的工作原理 目前可用于乘用车的主动转向系统主要有两种形式:一种是以宝马和ZF公司联合开发的AFS系统为代表的机械式主动转向系统,通过行星齿轮机械结构增加一个输入自由度从而实现附加转向,目前已装配于宝马5系的轿车上,以及韩国的MANDO、美国的TRW、日本的JTEKT公司也有类似产品;另一种是线控转向系统(SWB),利用控制器综合驾驶员转向角输入和当时的车辆状态来决定转向电机的输出电流,最终驱动前轮转动。该系统在许多概念车和实验室研究中已广泛采用,如通用公司的Sequel燃料电池概念车就采用了线控转向技术。 线控转向和机械式主动转向系统最大的区别体现在当系统发生故障时,机械式主动转向系统仍能通过转向盘与车轮间的机械连接确保其转向性能,而线控转向必须通过系统主要零件的冗余设计来保证车辆的安全性。由于上述安全性和可靠性的原因,目前法律上还不允许将线控转向系统直接装备车辆。 1.1 机械式主动转向系统 下面以宝马的AFS系统为例,介绍机械式主动转向系统的结构和工作原理。该系统主要由三大子系统组成:液压助力齿轮齿条动力转向系统、变传动比执行系统和电控系统。系统原理图如图1所示。