用低纯碳化硅微粉烧结碳化硅陶瓷

第34卷第1期2O06年1月

硅酸盐学报

JOURNAL()FTHECHINFSECERAMICSoCIETY

VoI.34,N()l

January,2006用低纯碳化硅微粉烧结碳化硅陶瓷

武七德1,孙峰1,吉晓莉1,田庭燕2,郝慧1

1.武汉理工大学.畦酸盐材料工程教育部重点实验守,武汉430070;2山东大学

材料液态结构及其遗传性教育部重点实验室,济南25∞61)

摘要:用工业崖料坻纯w3.spmstc擞粉为原料,在№保护下娆结碳化硅(s,t、)陶瓷。研究了低纯slc徽粉中杂质对蜀c陶瓷力学性能的影响,对比了徽粉提纯后材料的性能‘』结构。通过扫描电镜、金相显馓镜分析材料的显微结构。结果表明:微粉杂质中st魄、金属氧化物在&c烧结温度下的放气反麻是影响陶瓷材料力学性能的主耍目素。由低纯s?c材制得的材料的烧结密度达到(3.15士o01)g/cm3,抗折强度达到(ddl±10)MPa。

关键词:碳化硅;反应烧结;显微结构

中圈分类号:T锄74文献标识码:A文章编号:04545648(2006)0】∞一05

SII.ICoNCARBIDECERAMICSPREPAREDWlTHL()WPURESILICoNCARBIDEMICRo—PoWDERSwuQ2dPl,su~凡n∥,JJxi40“1,1』ANTiwgy。n2,HA0¨“21

(1.KeyI,ab()raturyforS11LcateMatemIsscLcnceandEnglneeringofMmlstryofEducatlon,W1lhan

UnlvcrsltyofTechn0109y

WuI、an

430070;2.KeyLab。ratoryf01I.1quldStⅢLu

rea11dHer列I‘y(】fMlnk【ryEduca¨on,

ShandongUnjversl‘y?Jlnall2j0061,Chlna)

Abstr{Ict:Reactlon—b(mdcdslJLc。ncarblde(RRS(:)ccranll刚erepreparedwlthindu“rLalscfapsIowpLlmySl(:叫ropowders.T11eaveragegralnslzcofL1】。powder】s3.5"ml、helnfluenceoflmpllⅢ1…)fpow山rsonthemate¨aI。smechanicalpropeftle8wasstudied,andacomparisonwasmade“)matcnakpr印ared州thpunfylngpowdtrbyhydrochlo¨ca虬dThIILIcro乱ructureofsI】£concarbldeccranIicswasInvesttgatedby黜Immg

elecfro㈣c㈣ce)p㈨jdo阱lca】m£croscope.Thercsuhss}、owthatthekeyfactorstoL11enlaterlal’smechanlcaIpropertlesaretheexcludlngS102,andthe

metalllc()xId㈣acLedwtthotherrawmatelr】alsandrelcasedgasathlghtemperaturesT}1esIntereddenslly()fthcmaLeflalmadeoflowpl】rltyS1Cls(315=001)g/cm。andtheflⅢralsIrenEth1s(d4】±10)MPaatroomtemDeraturc

Keywo州s:slnconcarhId。;reacLl。11bonded;mlcr()structurc

反应烧结碳化硅(reaction_bondeds1Iiconca卜hide,RBsc)具有反应温度低且时间短,可近净尺寸烧结,可烧结复条形状制品等优点,自50年代发明以来就得到人们的广泛关注”。3]。但是,传统反应烧结T艺中所需两c原料的纯度较高,因而其制备能耗高,环境污染严重,生产成本大。目前,国内sic生产厂家每年都囤积大黾的收尘尾粉。网尾粉的牲度细,杂质含量高,成分波动大阻碍1r它的进一

收稿日期:200j—06—15。修改稿收到日期:z005—10一lo

第一作者:武已德(19t9~),男.教授。步利用。丈量尾粉既占用贮存用地又增加生产成本。凼此,允分利用尾粉已成为Sic生产厂家的当务之急。

实验中制备RBsc所需的sic微粉全部采用国内某两c磨料生产厂家提供的收尘器中的低纯Sjc尾粉,通过适当的工艺制备出最高密度为3.15g/cw,最大抗折强度为(441±10)MPa的RBsc陶瓷材料。

R戗eiveddate:2∞5—061j.Approveddate:20051010

Firsta砒hor;WUQ1小(1949).ⅢaI}+profe3soL

E—mni-:Ⅵ1qIfk@nlall.whuteducn

万方数据

第34卷第1期武七德等:用低纯碳化硅微粉烧结碳化硅陶瓷?6l

l实验

将工业收尘sic(平均粒径为3.5“m)尾粉,高纯石油焦(d”一14.6“m),实验室自制添加剂(玉米淀粉、分子量≥3x106的聚丙烯酰胺,按坯体成型要求适度加入碳)及粘结剂(质量分数为10%的聚乙烯醇溶液)按一定比例球磨、干燥,造粒后压制成型。在N。保护下按传统反应烧结sic方法烧结,升温平均速率为180℃/h,(1650±50)℃保温2h。经化学分析低纯sic尾粉的主要元素Si,C,O,Fe,Al,Ca的相对质量分数为68.407%,29.239%,2.141%,o.224%.o.035%,o.048%。引入不同量酸洗和未酸洗sic微粉制得的材料的性能见表1。

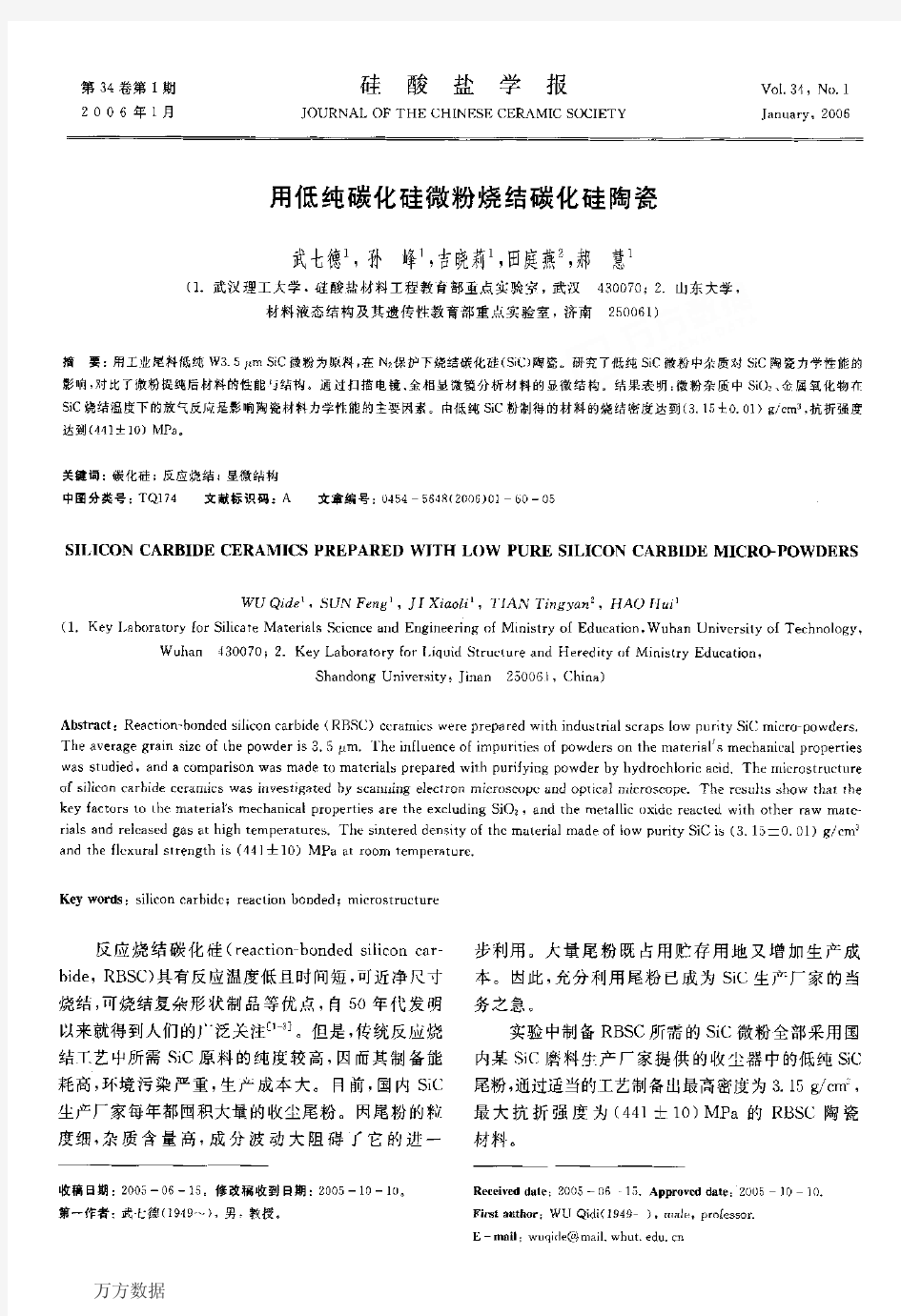

表1酸洗与未酸洗sic微粉性能的比较

TaMelCoInparisonofpropertiesforSiCpowde幅withandwithoutacid_w丑shi“g

用美国MTs一8lo陶瓷测试系统以三点弯曲

法测试陶瓷样品章温强度(试样尺寸为3mmx4

mm×38mnl.跨距为30mnl,加载速率为O.5mm/

min)。用闰产4XA金相显微镜和日本产JSM

5610LV扫描电子显微镜(scanningeIectronmicro—

scope,sEM)分析样品断面的盟微结构。用Arc¨

medes法测试烧结体及蹦(:素坯的密度。

2结果与讨论

2.1不同SiC含量对材料性能的影响

传统反应烧结slc制备I:艺是在一定sic中加入适量含碳物质,利用高温使碳和金属硅反应合成sic,生成的晶体将预先加入的sic连接起来形成致密结构”J。目前,一般认为反应烧结sic的烧结机理是扩散或溶解凝聚机理”J。因此,如果反应中预先加入的SiC全部为低纯SiC微粉,因微粉粒径小,粒径分布窄,成型时容易开裂,成划后sic微粉堆积单一,烧结时难以保证渗si所需的毛细管力,siC富集区易造成气体夹杂。此外.低纯sic微粉杂质多,比表面积大,氧含量较高,因此sic的用量越大,成型就越困难且引入的杂质也越多,越小利于素坯的烧结及烧结体密度和强度的提高。

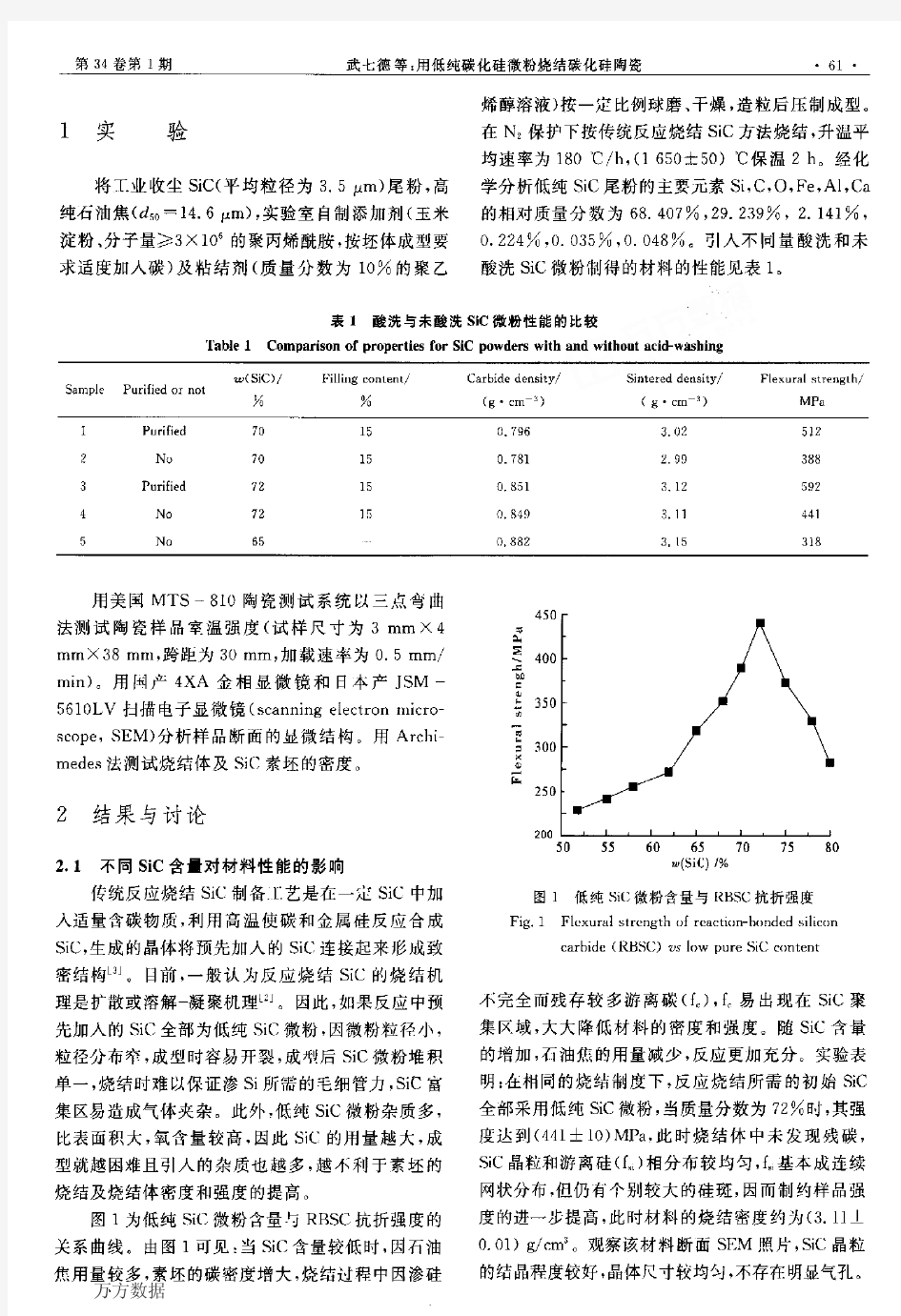

图1为低纯Sic微粉含量与RBSC抗折强度的关系曲线。由图1可见:当sic含量较低时,因石油焦用量较多,素坯的碳密度增大,烧结过程中因渗硅

图1低纯s?c:微粉含量与ftBs【:抗折强度Flg.1Flcxuralstrcngth()f

rcactl叶b()ndedsllEcc)n

car})ldc(RBS【:)wl()wDureSI(:c()ntent

不完全而残存较多游离碳(f。),f。易出现在sic聚集区域,大大降低材料的密度和强度。随s?c含鼍的增加,石油焦的用量减少,反应更加充分。实验表明:在丰H同的烧结制度下,反应烧结所需的初始sic全部采用低纯Sic微粉,当质量分数为72%叫,其强度达到(d4l±10)MPa.此时烧结体中未发现残碳,&C晶粒和游离硅(f。.)相分布较均匀,f。基本成连续网状分布,但仍有个别较大的硅斑,因而制约样品强度的进一步提高,此时材料的烧结密度约为(3.1lj_0.01)g/cm3。观察该材料断面SEM照片,S1(:晶粒的结晶程度较好,晶体尺寸较均匀,不存在明显气孔。

万方数据

硅酸盐学报用低纯sic微粉制备sic陶瓷,烧结体密度随

SIC用量的变化规律如图2所示。图3为RBSC断

面抛光金相显微照片。圈4为样品No.4断面的

sEM照片和抛光后的金相显微照片。由图2可见:

sjc占65%时,密度出现最大值为(3.15±o.01)g/

cm3,对应素坯的碳密度为o.88g/cm。,高于用高纯

sic微粉制备反应烧结sic时的理论计算用量。一,

图2低纯s?C微粉含量与ItBsc密度Flg.2Densl‘y()fRBSCU5】owpurcSlCconreT1t

汹0pclcalmic“蟛r8ph㈣thaf神h础c∞

(b】0p}Icd埘cm茚叩hswjm111鹅erhcsi幢)

剀3RBsc断面抛光金相显微照片

F19.3L)ptlcaltIllcrographs()fRBSCp。1lsh副secll()ns

扫)Op“蒯卅Jcrogmph0f鞭m—e№4

(b1sEMpholograph甜s圳PleN04图1样品No4断面抛光后金相的显微照片和sEM照片

Flg.4Pollshedsectl()nsoptlcaIn、;cr。graphandscann¨19eiectr()nm【cmscope(SI;M)p}】。tographof

samnleN().4

但材料中出现少量L(见图3a),强度较低仅为(318±10)MPa。根据前期工作“o判断,SJc富集区域极有可能存在气}L。sic含量较低时,烧结体内残碳量较多使样品密度急剧下降;sic含量较高时,因低纯粉中杂质及其表面s-O:较多等凼素致使烧结体密度下降。

2.2低纯sic微粉中杂质对材料性能的影响低纯si(:微粉的杂质主要是石墨化碳物质、siO:和金属氧化物。只要有合适的外加剂,石墨化碳物质对材料制备的影响不大。但是,直¨果Sic表面siQ的含量较高且存在较多的食属氧化物,它们均在高温F与石油焦及sj(’发生产气反应,气体量足够大时会影响反应中的渗硅过程,使烧结体中的气孔率增加甚至使坯体开裂,破坏材料的显微结构,使材料性能大大降低。

2.2.1si()。对材料性能的影响金属硅在高温

下与si():不澜湿,与筠c及碳的润湿角分别是35。 万方数据

第34卷第l期武七德等:用低纯碳化硅微粉烧结碳化硅陶瓷

和O。。在RHSC陶瓷烧结过程中,Sioz发生的反应

主要为

Si()2(s)+3C(s)一SiC(s)+2C()(g)(1)

Si()2(s)+C(s)一Si()(g)+C()(g)(2)

Si0(g)+2C(s)一SiC(s)+CO(g)(3)

当反应中气相组分sio,cO的分压低于p。×p。/

p2<10叫时,式(2)的Gibbs自由能为明

△G=688500420.58丁(J/m01)

温度高于1638K时,lmols10。与碳反应释放

2mol气体。温度为l683K时,将发生主反应

Si(s)+C(s)一SiC(s)(4)

反应式(4)为强放热反应,温度升高使反应式(2)

的平衡常数增大,cO等气体的体积急剧增大,此时

坯体表层已经生成具有一定强度的sic材料壳层。

采用sic细粉烧结时,坯体较密实,气体通路狭窄,

气体的快速逸出使坯体内部产生很大应力,内应

力一旦超过材料的承受强度时,坯体便发生爆裂。

2.2.2其它金属氧化物的影响一般在高温还

原气氛中,金属氧化物也容易发生放气反应,影响

RBsc材料的性能。实验所用低纯sic微粉中的主

要金属氧化物杂质为Fe:o。,Al。O。,ca0。cao与c的还原反应要在3200K以上才能发生”],在2100K以下还原气氛中可能发生的反应为

Fe?Oj(s)+3C(s)一2Fe(s)+3Co(g)(5)

A1203(s)+2C(s)一A120(g)+2Co(g)(6)高温下大量放气杂质放出的气体将对坏体的结构产生巨大影响。图5a中,由于反应放出气体产生的压力,阻碍石油焦与金属硅的反应,使样品中夹杂着术反应的£。同时,由于表面RBs(1的生成抑制气体的排出,气体产生的压力使坯体结构受损,产生大的f。.硅斑。图3b中的硅斑大小不均匀且呈环状,其中还夹杂着次生sic。以上可以证明:造成较大硅斑的7L结构并小是坯体碳化后形成的孔结构,而是由于反应生成的气体量较大,排出速度过陕.在排出过程中遇到阻力所产生的内应山破坏r坯体结构造成的。

此外,温度较低时.Fe,O。,cao就可以和Si0:生成铁、钙硅酸盐相。虽然s-c结构中共价键比例达到88%,但是当温度达到11001C时.SiC与Fe发生强烈的固相反应生成Fe。si,Fe(si)和石墨碳”

SiC(s)+3Fe(s)一Fe。Si(s)+C(Grj(7)△G’一一38220+5,04T(J/m01)

虽然在杂质中Fe的含量十日对较低,而且这些反应中没有气体放出,但它们反应的温度低,生成物

(h)s8m1118p。eParedwlthacldPun6cdsicpowders

图5样品抛光截面的金相显微照片F【g5Optlcalmicrograpllsofsampie‘spolishedscctLons

的熔点低.若陶瓷体有Fe将会影响sic,si的分布,进而影响RBsc陶瓷材料高温下的使用性能。2.2.3酸洗提纯对材料性能的影响氢氟酸(HF)和硝酸的混合物对低纯sic微粉巾si0。和金属氧化物有良好的去除作用,但考虑到HF酸处理会破坏环境且增加牛产成本等凼素,实验中采用低浓度盐酸多次洗涤的方法埘低纯粉进行提纯。在酸洗提纯过程中应多次抽滤以尽町能减少掺人的氯离子,防lL高温下氯化物分解放气增加气体量而破坏材料结构。

从表l町以看出:在相同含量条件下.虽然酸洗处理的低纯sic微粉素坯的碳密度低于未提纯素坯的.但是,材料最终的烧结密度和扰折强度都优于未提纯s?c微粉制备的材料。因此,不论低纯sic微粉的含量如何,与未提纯stc微粉制备的RBsc相比,酸洗制备的RBsc陶瓷材料的性能都有一定的提高。

图5b是酸洗提纯sic微粉为74%的会相显微结构照片。由图5b可以看出:材料的整体结构较

好,sic相分布均匀且较为连续。L相的分布也比

万

方数据

硅酸盐学报

2006年

较均匀、较连续但仍有稍大的si斑.其可能的原因是盐酸酸洗后,可溶性金属氯化物未除净,导致

1

300

K左右放出的气体量增加而破坏素坯结构。

结论

(1)低纯sic微粉的杂质含量较多,其引入量刘材料性能有较大影响:当sjc为72%时,样品抗折强度可达到(44l土10)MP8;当sic为65%时,样品密度达到(3.15土0.01)g/cm3。

(2)放气杂质在烧结温度以下反应放气,影响陶瓷坯体的显微结构.是制约低纯sic微粉制备高性能RBSC陶瓷材料的主要因素。

(3)经盐酸酸洗提纯的低纯Sic微粉制备的RBSC陶瓷材料的性能优于未酸洗的,并且该方法成本较低且环境破坏小。

参考文献:[1]

YET

Mingchia“g,RoBERT

P,“以.R…tion—formed

wm

c…arbide口]

Mater

sclEng,A199l,144:6374

[2]

HoNG

zhou,SlNGH

R

Kjnetl㈣odel

for

thegrowth“

s’1Ic。“carblde

by

tk熟tj。noflIqulds1I…wllh

ca北onfJ].

J

AmC卿S∽.1995,70(9):2

456

2

462

[胡铃小弘茂]_程陶瓷[M]陈世必泽北京:科学H{版牡?

1989

50一¨O

SUzuKI

H.EnglneeⅢ19Ceramics(1n

Clmese)

CHEN

Shl

Ⅺng,traDsl.Bcii“g:sclence

Press,1989.50—150.

[4]鄢永高反直烧结制备高强s?c。/s,c材料的研究[n]武议:武汉理工大学,2004.

YAN

Yof‘gga。

Study。n『)r。pafatLon

of

hI*h-5trellgthSlC。/

S

LC㈣Dosltesb”actionbondedmethod(InChInese,dlsser—

tatl。n).Wuhan;WuhanU11mrsltyofTecImology,20。4

[5]武七德,鄢采高,赵修建,等纯碳坯渗硅制备反应烧结碳化

硅的研究[J]武投弹工大学学报.2∞3。25(5):l一3,wUQ【de,YANYonggao,zHAoXi由晶nt“nf.Jwuhan

Univ

Technol(”1【:hlnese),2003.25(6):1—3.

[6]叶大伦实用无机物热力学数据手册[M].北京一冶金工业出

版杜,1§81.17l一840

YE

Dalun.Da伯Bookoflnorzan“Materlals

Thcrmodyt…1cs

(1n

Chlnese)

BcuLM:Me【alIur昏cal

ImJ#t7y

Press,198i.

171—840

[7]曹忠良,王珍云无机化学反应矗程式手册[M]K沙:湖南

科学技术出版,1

985

93—98

CA0Zho’瞩】laT19,wANG

Zhcnyl,,,.R…tlonEquatlu

Tl

Ha】】d

booko{In。。ganIc

Ch叫stry(1n

CKnese).Chan95ha:Huna『1

ScIPntlf㈣nd

TechnoIog【(Press,1985

93—98.

[8]

汤文明,郑志祥,丁厚福,等.s-c/Fe界面周相反应摸型[J]无机材料学报,2003I18(4):885~891

TANG

w洲l”g,ZIIENGZh"¨a”g,DING

H呲l“.““.J

I∽fgMatef(1nCbmese),2003,18(4):885—891.

万方数据

用低纯碳化硅微粉烧结碳化硅陶瓷

作者:武七德, 孙峰, 吉晓莉, 田庭燕, 郝慧, WU Qide, SUN Feng, JI Xiaoli, TIAN Tingyan, HAO Hui

作者单位:武七德,孙峰,吉晓莉,郝慧,WU Qide,SUN Feng,JI Xiaoli,HAO Hui(武汉理工大学,硅酸盐材料工程教育部重点实验室,武汉,430070), 田庭燕,TIAN Tingyan(山东大学,材料液态结构

及其遗传性教育部重点实验室,济南,250061)

刊名:

硅酸盐学报

英文刊名:JOURNAL OF THE CHINESE CERAMIC SOCIETY

年,卷(期):2006,34(1)

引用次数:3次

参考文献(8条)

1.Ming Chiang.ROBERT P Reaction-formed silicon carbide 1991

2.HONG Zhou.SINGH R Kinetics model for the growth of silicon carbide by the reaction of liquid silicon with carbon 1995(9)

3.铃木弘茂.陈世兴工程陶瓷 1989

4.鄢永高反应烧结制备高强SiCw/SiC材料的研究 2004

5.武七德.鄢永高.赵修建.郭兵健.李美娟.刘小磐纯碳坯渗硅制备反应烧结碳化硅的研究[期刊论文]-武汉理工大学学报 2003(6)

6.叶大伦实用无机物热力学数据手册 1981

7.曹忠良.王珍云无机化学反应方程式手册 1985

8.汤文明.郑治祥.丁厚福.金志浩.汤涛SiC/Fe界面固相反应模型[期刊论文]-无机材料学报 2003(4)

相似文献(10条)

1.期刊论文黄清伟.金志浩.高积强.王永兰.Huang Qingwei.Jin Zhihao.Gao Jiqiang.Wang Yonglan反应烧结碳

化硅的显微组织-西安交通大学学报2000,34(2)

对不同生坯进行硅化处理后得到的反应烧结碳化硅的显微组织进行了研究.结果表明:选用α-SiC+C粉的混合物作为生坯,SiC相的体积分数随生坯中wC的增加而增加,但过大的wC将使硅化后的试样出现残碳;选用碳毡作为生坯,反应烧结碳化硅的显微组织特点是C/Si反应生成的碳化硅颗粒均匀细小,并呈线状分布在游离硅中;浸渍过树脂的碳毡硅化处理后的显微组织特点是反应生成的碳化硅颗粒粗大且呈不均匀分布.X射线衍射结果也表明,反应烧结碳化硅陶瓷由游离Si、α-SiC、β-SiC组成,试样中不同晶型碳化硅的出现与C/Si反应的放热过程有关.

2.期刊论文徐领娣.张学军.王旭.XU Ling-di.ZHANG Xue-jun.WANG Xu反应烧结碳化硅反射镜表面改性技术-光

电工程2009,36(1)

为了解决新型优质光学材料-反应烧结碳化硅(RB-SiC)由SiC和要Si两相结构引起的光学表面缺陷问题,提出了反射镜表面改性方案并且从加工工艺的角度介绍了改性工艺流程.以空间反射镜的使用环境为依据,对几种适用的RB-SiC改性材料进行了较为全面的分析比较.本文采用新的离子辅助沉积碳化硅(LAD-SiC)材料为改性层,对改性层的表面形貌及部分性能进行了测试,证明IAD-siC膜层能够满足改性要求.在厚度为(6±0.5)μm的IAD-SiC膜层表面进行了一系列抛光工艺实验,文中给出了超光滑表面抛光工艺参数和实验结果.对改性层进行精抛光后,100 mm口径样片的面形精度为0.033X RMS(λ=632.8 nm),表面粗糙度优于0.5mmRMS.结果表明,本方法不仅可以很大程度提高元件表面质量,还可以进一步精修面形,为超光滑,低散射RB-Sic反射镜的加工提供了一条可行途径.

3.期刊论文朱丽慧.黄清伟反应烧结碳化硅材料的抗热震性能研究-耐火材料2001,35(4)

通过对比不同温差热震后材料的残余强度,对反应烧结碳化硅材料的抗热震性能进行了研究.结果表明:反应烧结碳化硅材料的抗热震性能与显微组织密切相关,低游离硅含量与小粒径的反应烧结碳化硅材料具有较好的抗热震断裂性能,而高游离硅含量或大碳化硅粒径的材料具有相对优异的抗热震损伤性.对反应烧结碳化硅材料的抗热震性与显微组织的关系进行了探讨.

4.学位论文王静反应烧结碳化硅基复合材料的研究2009

反应烧结碳化硅既具有碳化硅陶瓷耐高温、耐磨损、抗氧化、抗热震以及高硬度、高热导率等优异性能,又具有烧结工艺简单、烧结时间短、净尺寸烧结等优点,这使得RBSC实现了大规模的工业应用,具有广阔的应用前景。但是由于反应烧结碳化硅中含有一定量的游离硅,限制了反应烧结碳化硅的使用温度,降低了硬度等力学性能。因此,本论文采用凝胶注模工艺制备反应烧结碳化硼/碳化硅复合材料,以提高碳化硅陶瓷的性能,进一步扩大其应用范围。 @@ 本论文采用凝胶注模成型工艺制备反应烧结碳化硅基复合材料,研究了凝胶注模工艺参数对炭黑/碳化硅浆料及坯体性能的影响;具有不同粒径的碳化硅颗粒间的级配对反应烧结碳化硅坯体及烧结体性能的影响;以及碳化硼作为增强相对反应烧结碳化硼/碳化硅浆料、坯体及烧结体性能的影响。 @@ 目前,反应烧结碳化硅多采用注浆工艺成型,制备的坯体存在密度不均匀、易开裂等问题。本课题采用凝胶注模成型工艺,通过有机单体的聚合反应实现原位成型,采用净尺寸成型方法制备反应烧结碳化硅基复合材料坯体,成型的坯体具有结构均匀、致密度高、强度大等特点。通过对凝胶注模成型工艺参数的研究,制备出了固相含量高达60vol%、流变性能满足凝胶注模工艺要求的炭黑/碳化硅浆料,成型后的坯体结构均匀、致密度高,具有较高的机械强度,解决了采用其他成型方法制备的反应烧结碳化硅难于进行后续机械加工的问题。 @@ 为保证反应烧结的渗硅过程中硅与碳的充分反应,坯体需要具有适当的致密度,既能保证硅的渗入,又能保证坯体及烧结体具有满足应用要求的力学性能。因此,本实验通过调节不同粒径的碳化硅颗粒级配,制备具有一定致密度的坯体,研究原料颗粒级配对坯体密度及烧结体密度的影响。通过对原料颗粒级配的研究,确定了当细碳化硅粉(粒径为3μm)与粗碳化硅粉(粒径为20μm)质量比为3:1时,凝胶注模成型的坯体结构均匀、能够进行机械加工,具有足够的气孔率以保证

反应烧结时液硅能够充分渗入坯体内部,与坯体内的碳反应生成碳化硅;同时,凝胶注模成型得到的坯体具有足够的致密度和强度,能够进行机械加工,得到的反应烧结碳化硅具有较高的致密度和力学性能,能够满足在应用中对碳化硅陶瓷力学性能的要求。 @@ 由于反应烧结碳化硅中存在一定量的游离硅,降低了碳化硅的硬度,因此本课题在反应烧结碳化硅中添加B4C颗粒来提高基体材料的硬度等力学性能。本课题以SiC、B4C粉末和碳黑为原料,采用凝胶注模工艺成型,制备反应烧结B4C/SiC复合材料。研究了B4C含量及粒度对浆料粘度的影响,以及SiC分散剂TMAH加入量对坯体表面质量的影响、缓聚剂乙酰丙酮加入量对单体聚合诱导期长短的影响。通过一系列的实验,确定了B4C/SiC陶瓷浆料的凝胶注模成型工艺的工艺参数,制备出了流动性良好、粘度较低的陶瓷浆料,成型后的复合材料坯体表面光滑、致密度较高。通过碳化硼的增韧作用,碳化硅复合材料的硬度、断裂韧性等力学性能有一定程度的提高,进一步扩大了碳化硅陶瓷的应用领域。 @@ 通过系统的研究,本实验制备出了流动性良好、满足凝胶注模工艺成型要求的炭黑/碳化硅以及炭黑/碳化硼/碳化硅浆料,并且通过添加碳化硼颗粒,较好的提高了反应烧结碳化硅基复合材料的硬度以及断裂韧性,在一定程度上扩大了碳化硅基复合材料的应用范围。 @@关键词:反应烧结;碳化硅;碳化硼;凝胶注模成型;颗粒级配

5.期刊论文桑可正.金志浩.SANG Ke-zheng.JIN Zhi-hao反应烧结碳化硅复合材料的磨损机理研究-摩擦学学报

2000,20(5)

采用销-盘摩擦磨损试验机考察了反应烧结碳化硅及含Ni碳化硅复合材料在不同温度下的干摩擦磨损性能.结果表明,Ni有利于改善反应烧结碳化硅复合材料的摩擦磨损性能.SEM磨损表面和亚表面分析表明,复合材料在常温下的磨损机理为切削和犁沟;600 ℃下反应烧结碳化硅的磨损机理为表面裂纹形成及断裂;而含Ni碳化硅复合材料的磨损机理为亚表面裂纹扩展导致表面局部剥落.

6.期刊论文吕振林.李世斌.高积强.金志浩.李贺军反应烧结碳化硅材料的高温氧化-中国有色金属学报

2002,12(z1)

研究了反应烧结碳化硅材料(RB-SiC)900 ℃的氧化过程以及制备参数和掺杂元素对氧化过程的影响.结果表明:在900 ℃氧化时,除石油焦加入量较高的反应烧结碳化硅材料在氧化初期表现为质量损失外,其余均表现为质量增加,并且质量增加量与氧化时间遵循抛物线规律.掺杂Al和Ni元素可以提高碳化硅材料的高温抗氧化能力.氧化过程对反应烧结碳化硅材料的导电性能影响不大.对碳化硅材料的氧化机制及影响因素进行了分析和讨论.

7.期刊论文吕振林.熊流峰.高积强.金志浩.Lu Zhenlin.Xiong Liufeng.Gao Jiqiang.Jin Zhihao镍元素对反应

烧结碳化硅导电性的影响-稀有金属材料与工程1999,28(3)

研究了镍对反应烧结碳化硅导电性的影响.结果表明,随含镍量的增加,反应烧结碳化硅的电阻率降低.随测试温度提高,含镍的碳化硅虽呈现负的温度系数,但幅度减小.900℃保温,随时间延长,电阻率几乎不变.这说明镍可改善反应烧结碳化硅的导电特性.同时还分析了镍的存在方式及其相结构.

8.期刊论文郝寅雷.赵文兴.Hao Yinlei.Zhao Wenx-ing反应烧结碳化硅陶瓷的制备及烧结机理-耐火材料

2000,34(6)

用溶胶-凝胶法合成的无机/有机杂化材料结合SiC+ C混合粉料制成了反应烧结碳化硅陶瓷素坯,并对由这种素坯制成的碳化硅陶瓷进行了物相鉴定和显微结构观察:借助Si-C相图对反应烧结碳化硅的烧结机理进行了研究,分析表明其主要烧结机理为溶解-再沉淀型。

9.学位论文聂丽芳凝胶注模成型反应烧结碳化硅制备工艺研究2007

反应烧结碳化硅陶瓷材料具有耐高温、抗氧化、耐磨损、耐腐蚀、抗热震以及高硬度、高热导率等优良性能,广泛应用于冶金、建材、化工、国防等工业领域。目前,反应烧结碳化硅陶瓷大多采用传统的陶瓷注浆工艺成型,对于复杂形状的制品往往会因注浆坯体密度不均匀而造成产品开裂等缺陷。凝胶注模工艺是建立在传统陶瓷注浆成型技术和高分子化学理论的基础上的一种新的成型工艺,是通过有机单体聚合反应实现浆料的原位成型的净尺寸成型方法。凝胶注模工艺成型的坯体具有密度均匀、致密度高、强度大、可进行机械加工等特点。本课题通过对低粘度、高固含量碳化硅/炭黑浆料的制备技术以及凝胶注模成型工艺参数的研究,制备了结构均匀、致密度高的反应烧结碳化硅坯体,并对坯体和烧结试样的力学性能及影响因素进行了测试分析。同时,对凝胶注模成型工艺制备的短切碳纤维增强反应烧结碳化硅复合材料的工艺和性能进行了研究和探讨。 本文系统研究了碳化硅/炭黑料浆制备过程中碳化硅颗粒级配、球磨时间、分散剂种类及用量、料浆pH值、有机单体含量以及固相含量等因素对料浆粘度的影响,制备出了固相含量高达60vol﹪,流变性能够满足凝胶注模工艺要求的碳化硅/炭黑料浆。研究了浆料抽真空时间对坯体吸水率的影响,结果说明真空脱气10-15min后得到的坯体有较高的致密度。通过改变固含量、引发剂用量和环境温度可以控制聚合反应的诱导期及浆料固化时间,从而保证浇注过程的顺利进行,有利于制备均匀性好、致密度高的反应烧结碳化硅陶瓷坯体。 通过对凝胶注模成型反应烧结碳化硅坯体及烧结试样的性能研究表明:固相含量和单体含量是影响坯体和烧结样品性能的主要因素。在一定范围内,随着单体含量的增加,坯体的弯曲强度也随之增大。有机单体的加入量为原料总量的

4.0wt﹪,固含量为55vol﹪时,坯体的强度最高为25MPa,但继续增加单体的含量时坯体的强度呈下降趋势,而烧结体的强度和密度均随单体含量的增加略有降低。固相含量增加能够减小坯体的干燥收缩,提高坯体和烧结体的密度。当固含量达到58vol﹪,有机单体含量为3.5wt﹪时,坯体的弯曲强度为27MPa,烧结试样的弯曲强度为480MPa。坯体具有较高的强度,可以进行机械加工。通过坯体和烧结试样的显微结构分析发现,坯体和烧结试样的显微结构均匀致密;烧结体中在α-SiC晶粒的周围存在细小的β-SiC晶粒。对烧结体的X射线衍射分析说明,烧结体的主要晶相组成为碳化硅和游离硅,没有发现未参加反应的碳。以反应烧结碳化硅为基体,短切碳纤维为增强相,采用凝胶注模成型工艺和反应烧结法制备了碳纤维/碳化硅复合材料。本文研究了不同碳纤维加入量对反应烧结碳化硅性能的影响。结果表明,随着碳纤维含量的增加,烧结试样的弯曲强度和断裂韧性均呈现先增大后减小的变化趋势,当碳纤维含量为4vol﹪,固相含量55vol﹪时,烧结试样的弯曲强度达到最大475MPa;在碳纤维含量为6vol﹪时,断裂韧性最大值为

4.67MPa·m<'1/2>,比基体试样的断裂韧性提高了30﹪。从微观形貌分析可看出,碳纤维在基体中的分布为随机分布,碳纤维/反应烧结碳化硅复合材料的主要增强机制是纤维拔出和桥联。

10.会议论文吕振林.周永欣.刘敏.黄清伟钛对反应烧结碳化硅干摩擦性能的影响2006

本文在销盘式摩擦磨损试验机上研究了钛对不同温度下反应烧结碳化硅干摩擦性能的影响.结果表明:随钛量的增加,室温和300℃时的摩擦系数增大,钛量超过10%后降低;而600℃时的摩擦系数则降低,钛量超过10%后稍有增加.磨损率则室温最低,300℃和600℃时的较高.磨损机理分析表明,反应烧结碳化硅材料的室温磨损以切削为主,300℃时以氧化膜剥落为主,而600℃时则以碳化硅粒子脱落为主.

引证文献(3条)

1.邓明进.武七德.吉晓莉.王友兵酚醛树脂对反应烧结碳化硅显微结构与性能的影响[期刊论文]-耐火材料

2008(04)

2.高思.修宗明.李俊峰.刘炳晶.柴晓宇.金朝晖矿热电炉硅微粉纯化研究[期刊论文]-天津化工 2007(05)

3.武七德.王友兵.吉晓莉.叶春燕.郑彩华高密度反应烧结SiC的耐化学腐蚀性能[期刊论文]-润滑与密封 2007(02)本文链接:https://www.360docs.net/doc/1f6554065.html,/Periodical_gsyxb200601013.aspx

下载时间:2010年4月15日

碳化硅复合陶瓷的研究现状及其应用

碳化硅复合陶瓷的研究现状及其应用 曾星华 长安大学材料科学与工程学院 摘要碳/碳化硅(C/SiC)陶瓷基复合材料是重要的热结构材料体系之一。综述了近年来发展的有关制备C/SiC陶瓷基复合材料的各种技术及其在航空航天、光学系统、空间技术、交通Z-具(刹车片、阀)、能源技术等领域的应用,并且综述了烧结助剂含量对液相烧结SiC陶瓷抗氧化性的影响、三维针刺碳/碳化硅陶瓷基复合材料及其摩擦磨损性能以及二维C/SiC复合材料的拉伸损伤演变过程和微观结构特征等最新研究成果。 关键字碳化硅陶瓷基复合材料制备技术力学性能抗氧化性液相烧结1.引言 陶瓷基复合材料(CMC)是在陶瓷基体中引入第二相材料,使之增强、增韧的多相材料,又称为多相复合陶瓷或复相陶瓷.陶瓷基复合材料是2O世纪8O年代逐渐发展起来的新型陶瓷材料,包括纤维(或晶须)增韧(或增强)陶瓷基复合材料、异相颗粒弥散强化复相陶瓷、原位生长陶瓷复合材料、梯度功能复合陶瓷及纳米陶瓷复合材料。其因具有耐高温、耐磨、抗高温蠕变、热导率低、热膨胀系数低、耐化学腐蚀、强度高、硬度大及介电、透波等特点,在有机材料基和金属材料基不能满足性能要求的情况下可以得到广泛应用,成为理想的高温结构材料。陶瓷基复合材料正是人们预计在21世纪中可替代金属及其合金的发动机热端结构的首选材料。鉴于此,许多国家都在积极开展陶瓷基复合材料的研究,大大拓宽了其应用领域,并相继研究出各种制备新技术,其中,C/SiC陶瓷基复合材料是其中一个非常重要的体系。C/SiC陶瓷基复合材料主要有两种类型,即碳纤维/碳化硅和碳颗粒/碳化硅陶瓷基复合材料。碳纤维/碳化硅陶瓷基复合材料是利用碳纤维来增强增韧SiC陶瓷,从而改善陶瓷的脆性,实现高温结构材料所必需的性能,如抗氧化、耐高温、耐腐蚀等;碳颗粒/碳化硅陶瓷基复合材料是利用碳颗粒来降低SiC陶瓷的硬度,实现结构陶瓷的可加工性能,同时具有良好的抗氧

碳化硅的应用

碳化硅 碳化硅,又称为金钢砂或耐火砂,英文名Silicon Carbide,分子式SiC。 纯碳化硅是无色透明的晶体。工业碳化硅因所含杂质的种类和含量不同,而呈浅黄、绿、蓝乃至黑色,透明度随其纯度不同而异。碳化硅晶体结构分为六方或菱面体的α-SiC和立方体的β-SiC(称立方碳化硅)。α-SiC由于其晶体结构中碳和硅原子的堆垛序列不同而构成许多不同变体,已发现70余种。β-SiC于2100℃以上时转变为α-SiC。绿色至蓝黑色。介电常数7。硬度9Mobs。A-是半导体。迁移率(300 K), cm2 / (VS),400电子和50空穴,谱带间隙eV,303(0 K)和2.996(300 K);有效质量0.60电子和1.00空穴,电导性,耐高温氧化性能。相对密度3.16。熔点2830℃。导热系数(500℃)22. 5 , (1000℃)23.7 W / (m2K)。热膨胀系数:线性至100℃:5.2×10-6/ ℃,不溶于水、醇;溶于熔融碱金属氢氧化物。 碳化硅是用石英砂、石油焦(或煤焦)、木屑(生产绿色碳化硅时需要加食盐)等原料在电阻炉内经高温冶炼而成。目前我国工业生产的碳化硅分为黑色碳化硅和绿色碳化硅两种,均为六方晶体,比重为3.20~3.25,显微硬度为2840~3320kg/mm2。碳化硅为晶体,硬度高,切削能力较强,化学性能力稳定,导热性能好。 黑碳化硅是以石英砂,石油焦和优质硅石为主要原料,通过电阻炉高温冶炼而成。其硬度介于刚玉和金刚石之间,机械强度高于刚玉,性脆而锋利。绿碳化硅是以石油焦和优质硅石为主要原料,添加食盐作为添加剂,通过电阻炉高温冶炼而成。其硬度介于刚玉和金刚石之间,机械强度高于刚玉。常用的碳化硅磨料有两种不同的晶体,一种是绿碳化硅,含SiC 97%以上,主要用于磨硬质含金工具。另一种是黑碳化硅,有金属光泽,含SiC 95%以上,强度比绿碳化硅大,但硬度较低,主要用于磨铸铁和非金属材料。 碳化硅的用途是十分广泛的,目前主要是用作磨料和耐火材料,这两项用途占了碳化硅产量中的大部分。通常磨料用的颗粒粒级很窄,反之耐火材料不同。下面分几个方面介绍碳化处的主要用途。 一、磨料 由于碳化硅具有很高的硬度、化学稳定性和一定的韧性,所以是一种用途很广的磨料,可用以制造砂轮、油石、涂附磨具或自由研磨。它主要是用于研磨玻璃、陶瓷、石材等非金属材料、铸铁及某些非铁金属,它与这些材料之间的反应性很弱。由于它是普通废料中硬度最高的材料,所以包常用以加工硬质合金、钛合金、高速钢刀具等难磨材料及修正砂轮用。碳化硅硬度仅次于金刚石,具有较强的耐磨性能,是耐磨管道、叶轮、泵室、旋流器,矿斗内衬的理想材料,其耐磨性能是铸铁、橡胶使用寿命的5~20倍,也是航空飞行跑道的理想材料之一。 其中黑色碳化硅和绿色碳化硅的应用也有所差别。黑碳化硅制成的磨具,多用于切割和研磨抗张强度低的材队如玻璃、陶瓷、石料和耐火物氯同时也用于铸铁零件和有色金属材料的磨削。绿碳化硅制成的磨具,多用于硬质合金、钦合金、光学玻璃的磨削,同时也用于缸缸和高速钢刀具的精磨。 由于其优良的耐磨性,碳化硅在冶金选矿行业中也有应用。参见《碳化硅在选矿工艺中的应用》。 二、耐火材料和耐腐蚀材料 这一用途是由于它的高熔点(分解温度)、化学惰性和抗热震性。日前生产碳化硅耐火材料的主要方法包括压制和烧结碳化硅、压制和再结晶碳化硅、浇注和再结晶碳化硅、碳化硅

反应烧结SiC的制造和性能

反应烧结SiC的制造和性能 新型陶瓷材料由于具有各种特殊的性能被应用于许多工业领域,为解决材料使用问题发挥着越来越重要的作用。 新型陶瓷具有多种功能,按性能分为电学、电子功能、力学功能、光学功能、热学功能、生物功能等等。近几年来,特别引起人们注意的是机械力学功能陶瓷。我们根据省科委下达的科研项目,通过大量调研,开展了对反应烧结SiC材料制造与性能的研究。 利用传统的SiC粉料,采用压制成型工艺传统烧成法制造不出高密度SiC 材料,如采用热压烧结、无压烧结或反应烧结工艺可达到其目的。反应烧结SiC 已是30多年来的商品化材料,首先是出现在美国的气相渗硅工艺,以后英国原子能协会的反应堆高性能材料元件通过液相渗硅工艺研制成功,后来各国对此材料采用挤出成型、等静压成型、压制成型、注浆成型、注射成型等不同工艺进行了详细的研究,分别制造出了机械密封件、轴承、火箭喷嘴、烧嘴、阀件、发动机转子等多种部件,其中部分已形成商品化应用到工业中取代硬质合金等昂贵的金属材料,取得了显著的经济效益。 工艺概述 RB-SiC是由于碳化硅粉与石墨或炭黑混合,加入少量粘结剂,通过各种成型方法成型,去掉粘结剂后,将坯体放在特殊设计的真空炉中,使之与熔硅接触,坯体被融硅润湿、渗透,Si与坯体枝、中的石墨或C反应形成新SiC沉积到原来的SiC上,把原来的SiC结合在一起,剩余的气孔由Si填充。最终的制品含有约8-10%的游离Si,该材料的特点是可通过调节坯体中C含量来调节制品的游离Si量,从而制造不同性能的制品。 SiC材料各相含量的控制原理 反应烧结SiC的一个重要特点是在坯体渗Si后尺寸无变化或很少有变化,因此要形成理论密度的SiC,坯体中必须含有一定量气孔,以满足石墨或C转化成SiC时的体积增大的需要,假如坯体全由C组成,理论最大C密度应按如下计算:

碳化硅陶瓷的发展与应用

碳化硅陶瓷的发展与应用 1073112 王苗 摘要:碳化硅陶瓷以其优异的抗热震、耐高温、抗氧化和耐化学腐蚀等特性而广泛地应用于石油、化学、汽车、机械和宇航等工业领域中,并日益引起人们的重视。本文对各种SiC 陶瓷的制备方法、性能特点及其应用现状进行了综合评述。 关键词:碳化硅陶瓷发展与应用 Abstract: Silicon carbide ceramics have been widely used in petroleum, chemical, automotive,mechanical and aerospace industries because of their excellent resistance to thermal shock, high temperatures, oxidation and chemical corrosion. In this paper, the fabricating methods, mechanical properties and current applications of various SiC ceramics are revicwed. Key Words: SiC Ceramics Development and Application 1 前言 现代国防、核能和空间技术以及汽车工业、海洋工程的迅速发展, 对火箭燃烧室内衬、飞机涡轮发动机叶片、核反应堆结构部件、高速气动轴承和机械密封零件等材料的要求愈来愈高, 迫切需要开发各种新型高性能结构材料。碳化硅陶瓷具有高温强度大、抗氧化性强、耐磨损性好、热稳定性佳、热膨胀系数小、热导率大、硬度高以及抗热震和耐化学腐蚀等优良特性, 因此, 已经在许多领域大显身手, 并日益受到人们的重视。例如, SiC陶瓷在石油化学工业中已被广泛地用作各种耐腐蚀用容器及管道在机械工业中已被成功地用作各种轴承、切削刀具和机械密封部件在宇航和汽车工业中也被认为是未来制造燃气轮机、火箭喷嘴和发动机部件的最有希望的候选材料。 本文首先对SiC 的基本性质及SiC粉末的合成方法进行了简单介绍, 接着重点综述了SiC陶瓷的性能特点, 最后对SiC陶瓷的应用现状与未来发展进行了概括和分析。 2 碳化硅的基本特性 2.1、化学属性 抗化合性:碳化硅材料在氧气中反应温度达到1300℃时,在其碳化硅晶体表层已经生成二氧化硅保护层。随着保护层的加厚,抵制了里面碳化硅继续被化合,这使碳化硅有较好的抗化合性。当气温达到1900K(1627℃)以上时,二氧化硅保护膜已经被破坏,碳化硅化合效应加重,从而1900K是碳化硅在氧化剂氛围下的最高工作气温。 耐酸碱性:在耐酸、碱及化合物的效用方面,因为二氧化硅保护膜的效用,碳化硅的抗酸能力非常非常强,抗碱性稍差。 2.2、物理性能 密度:各样碳化硅晶形的颗粒密度十分相近,通常情况下,应该是3.20 g/ m m3,其碳化硅磨料的堆砌密度在1.2--1.6 g/ m m3之间,其高矮取决于其粒度号、粒度合成和颗粒形状的大小。 硬度:碳化硅的硬度为:莫氏9.5级。单晶硅的硬度为:莫氏7级。多晶硅的硬度为:莫氏7级。都是硬度相对较高的物料。努普硬度为2670—2815公斤/毫米,在磨料中高于刚玉而仅次于金刚石、立方氮化硼和碳化硼。 导热率:碳化硅制品的导热率非常高,热膨胀参数小,抗热震性非常高,是优质的耐火材料。 2.3、电学属性 恒温下工业碳化硅是一种半导体,属杂质导电性。高纯度碳化硅随着气温的升高内阻率降低,含杂质碳化硅按照其含杂质不一样,导电性能也不一样。

烧结碳化硅方式对比__烧结碳化硅分类

烧结碳化硅方式对比__烧结碳化硅分类 烧结碳化硅烧结方式有哪三种呢?烧结碳化硅的三种烧结方式虽然各有千秋,但是在科技发展如此迅速的今天,迫切需要提高碳化硅陶瓷的性能,不断改进制造技术,降低生产成本,实现碳化硅陶瓷的低温烧结。以达到降低能耗,降低生产成本,推动碳化硅陶瓷产品产业化的目的。山东中鹏特种陶瓷有限公司生产的烧结碳化硅具有碳化硅材料耐强腐蚀性、耐磨性、高导电性、高温稳定性等性能,在新能源、化工、船舶及科研国防军事技术等领域应用。 【烧结碳化硅分类】 (1)无压烧结 无压烧结被认为是SiC烧结有前途的烧结方法,根据烧结机理的不同,无压烧结又可分为固相烧结和液相烧结。S.Proehazka通过在超细β-SiC粉体(含氧量小于2)中同时加入适量B和C的方法,在2020℃下常压烧结成密度高于98的SiC烧结体。A.Mulla等以Al2O3和Y2O3为添加剂在

1850-1950℃烧结0.5μm的β-SiC(颗粒表面含有少量SiO2),获得的SiC陶瓷相对密度大于理论密度的95,并且晶粒细小,平均尺寸为1.5μm。 (2)热压烧结 不添加任何烧结助剂,纯SiC只有在极高的温度下才能烧结致密,于是不少人对SiC实行热压烧结工艺。关于添加烧结助剂对SiC进行热压烧结的报道已有许多。Alliegro等研究了B、Al、Ni、Fe、Cr等金属添加物对SiC致密化的影响,发现Al和Fe是促进SiC热压烧结有效的添加剂。https://www.360docs.net/doc/1f6554065.html,nge 研究了添加不同量Al2O3对热压烧结SiC的性能影响,认为热压烧结致密是靠溶解--再沉淀机理。但是热压烧结工艺只能 制备形状简单的SiC部 件,而且一次热压烧结过 程中所制备的产品数量 很小,因此不利于工业化 生产。 (3)反应烧结 反应烧结SiC又称自结 合SiC,是由a-SiC粉和 石墨粉按一定比列混合压成坯体后,加热到1650℃左右,同时熔渗Si或通过气相Si渗入坯体,使之与石墨起反应生成β-SiC,把原来存在的a-SiC颗粒结合起来。 【烧结碳化硅方式对比】 1.热压烧结:只能制备简单形状的碳化硅部件,生产效率低,不利于大规模商业化生产。 2.无压烧结(常压烧结):能生产复杂形状和大尺寸碳化硅部件,是目前普遍认可的有优势的烧结方法。 3.反应烧结:能制备复杂形状的碳化硅部件,烧结温度低,但是产品高温性能不佳。 特点:如果允许完全渗Si,那么整个过程中可获得气孔率为零,无几何尺寸变化的材料。

碳化硅陶瓷及制备工艺

碳化硅陶瓷性能及制造工艺 碳化硅(SiC)陶瓷,具有抗氧化性强,耐磨性能好,硬度高,热稳定性好,高温强度大,热膨胀系数小,热导率大以及抗热震和耐化学腐蚀等优良特性。因此,已经在石油、化工、机械、航天、核能等领域大显身手,日益受到人们的重视。例如,SiC陶瓷可用作各类轴承、滚珠、喷嘴、密封件、切削工具、燃汽涡轮机叶片、涡轮增压器转子、反射屏和火箭燃烧室内衬等等。 SiC陶瓷的优异性能与其独特结构密切相关。SiC是共价键很强 的化合物,SiC中Si-C键的离子性仅12%左右。因此,SiC强度高、弹性模量大,具有优良的耐磨损性能。纯SiC不会被HCl、HNO3、H2SO4和HF等酸溶液以及NaOH等碱 溶液侵蚀。在空气中加热时易发生氧化,但氧化时表面形成的 SiO2会抑制氧的进一步扩散,故氧化速率并不高。在电性 能方面,SiC具有半导体性,少量杂质的引入会表现出良好的导电性。此外,SiC还有优良的导热性。 SiC具有α和β两种晶型。β-SiC的晶体结构为立方晶系,Si和C分别组成面心立方晶格;α-SiC存在着4H、15R和6H等100余种多型体,其中,6H多型体为工业应用上最为普遍的一种。在

SiC的多种型体之间存在着一定的热稳定性关系。在温度低于1600℃时,SiC以β-SiC形式存在。当高于1600℃时,β-SiC缓慢转变成α-SiC的各种多型体。4H-SiC在2000℃左右容易生成;15R和6H多型体均需在2100℃以上的高温才易生成;对于6H-SiC,即使温度超过2200℃,也是非常稳定的。SiC中各种多型体之间的自由能相差很小,因此,微量杂质的固溶也会引起多型体之间的热稳定关系变化。 现就SiC陶瓷的生产工艺简述如下: 一、SiC粉末的合成: SiC在地球上几乎不存在,仅在陨石中有所发现,因此,工业上应用的SiC粉末都为人工合成。目前,合成SiC粉末的主要方法有:1、Acheson法: 这是工业上采用最多的合成方法,即用电将石英砂和焦炭的混合物加热至2500℃左右高温反应制得。因石英砂和焦炭中通常含有Al和Fe等杂质,在制成的SiC中都固溶有少量杂质。其中,杂质少的呈绿色,杂质多的呈黑色。 2、化合法: 在一定的温度下,使高纯的硅与碳黑直接发生反应。由此可合

碳化硅陶瓷

太原工业学院 2015/2016学年第一学期 《特种陶瓷》课程论文 题目:碳化硅陶瓷的工艺与发展方向 班级: 122073219 姓名:刘鑫泽 学号: 19

1 前言 随着科技的发展,人们迫切需要开发各种新型高性能结构材料。碳化硅陶瓷由于具有多种良好的的性能,已经在许多领域大显身手,并且已经收到人们的高度重视。 2 晶体结构 SiC是共价键很强的化合物,SiC中 Si-C键的离子性仅12%左右。 SiC具有α和β两种晶型。β- SiC的晶体结构为闪锌矿晶体结构立方晶系,Si和 C 分别组成面心立方晶格;α-SiC纤锌矿型结构,六方晶系。存在着4H、15R和6H等100余种多型体,其中, 6H多型体为工业应用上最为普遍的一种。在温度低于1600℃时,SiC以β-SiC形式存在。当高于1600℃时,β- SiC缓慢转変成α-SiC的各种多型体。4H- SiC在2000℃左右容易生成;15R和6H多型体均需在2100℃以上的高温才易生成;对于6H- SiC,即使温度.超过2200℃,也是非常稳定的。SiC中各种多型体之间的自由能相差很小,因此,微量杂质的固溶也会引起多型体之间的热稳定关系变化。[1] 3 性能与应用 3.1 性能 (1)SiC陶瓷化学稳定性好、抗氧化性强。 (2)硬度高,耐磨性能好。 (3)SiC具有宽的能带间隙。 (4)优良的导电性。 (5)热稳定性好,高温强度大。 (6)热膨胀系数小、热导率大以及抗热振和耐化学腐蚀等。[4] 3.2 应用 碳化硅的最大特点是高温强度高,有很好的耐磨损、耐腐蚀、抗蠕变性能,其热传导能力很强,仅次子氧化铍陶瓷。碳化硅陶瓷用于制造火箭喷嘴、浇注金属的喉管、热电偶套管、炉管、燃气轮机叶片及轴承、泵的密封圈、拉丝成型模

碳化硅烧结

1、无压烧结 1974年美国GE公司通过在高纯度β-SiC细粉中同时加入少量的B和C,采用无压烧结工艺,于2020℃成功地获得高密度SiC陶瓷。目前,该工艺已成为制备SiC陶瓷的主要方法。 最近,有研究者在亚微米SiC粉料中加入Al2O3和Y2O3,在1850℃~2000℃温度下实现SiC的致密烧结。由于烧结温度低而具有明显细化的微观结构,因而,其强度和韧性大大改善。 2、热压烧结 50年代中期,美国Norton公司就开始研究B、Ni、Cr、Fe、Al等金属添加物对SiC热压烧结的影响。实验表明:Al和Fe是促进SiC热压致密化的最有效的添加剂。有研究者以Al2O3为添加剂,通过热压烧结工艺,也实现了SiC的致密化,并认为其机理是液相烧结。此外,还有研究者分别以B4C、B或B与C,Al2O3和C、Al2O3和Y2O3、Be、B4C 与C作添加剂,采用热压烧结,也都获得了致密SiC陶瓷。 3、热等静压烧结: 近年来,为进一步提高SiC陶瓷的力学性能,研究人员进行了SiC陶瓷的热等静压工艺的研究工作。研究人员以B和C为添加剂,采用热等静压烧结工艺,在1900℃便获得高密度SiC烧结体。更进一步,通过该工艺,在2000℃和138MPa压力下,成功实现无添加剂SiC陶瓷的致密烧结。研究表明:当SiC粉末的粒径小于0.6μm时,即使不引入任何添加剂,通过热等静压烧结,在1950℃即可使其致密化。 4、反应烧结: SiC的反应烧结法最早在美国研究成功。反应烧结的工艺过程为:先将α-SiC粉和石墨粉按比例混匀,经干压、挤压或注浆等方法制成多孔坯体。在高温下与液态Si接触,坯体中的C与渗入的Si反应,生成β-SiC,并与α-SiC相结合,过量的Si填充于气孔,从而得到无孔致密的反应烧结体。反应烧结SiC通常含有8%的游离Si。因此,为保证渗Si的完全,素坯应具有足够的孔隙度。一般通过调整最初混合料中α-SiC和C的含量,α-SiC的粒度级配,C的形状和粒度以及成型压力等手段来获得适当的素坯密度。 综述:实验表明,采用无压烧结、热压烧结、热等静压烧结和反应烧结的SiC陶瓷具有各异的性能特点。假如就烧结密度和抗弯强度来说,热压烧结和热等静压烧结SiC陶瓷相对较高,反应烧结SiC相对较低。另一方面,SiC陶瓷的力学性能还随烧结添加剂的不同而不同。无压烧结、热压烧结和反应烧结SiC陶瓷对强酸、强碱具有良好的抵抗力,但反应烧结SiC陶瓷对HF等超强酸的抗蚀性较差。就耐高温性能比较来看,当温度低于900℃时,几乎所有SiC陶瓷强度均有所提高;当温度超过1400℃时,反应烧结SiC陶瓷抗弯强度急剧下降。(这是由于烧结体中含有一定量的游离Si,当超过一定温度抗弯强度急剧下降所致)对于无压烧结和热等静压烧结的SiC陶瓷,其耐高温性能主要受添加剂种类的影响。 碳化硅陶瓷的应用

陶瓷的研究现状与发展展望

陶瓷的研究现状与发展展望 陶瓷材料是用天然或合成化合物经过成形和高温烧结制成的一类无机非金属材料.它具有高熔点、高硬度、高耐磨性、耐氧化等优点.可用作结构材料、刀具材料,由于陶瓷还具有某些特殊的性能,又可作为功能材料. 分类: 普通陶瓷材料 采用天然原料如长石、粘土和石英等烧结而成,是典型的硅酸盐材料,主要组成元素是硅、铝、氧,这三种元素占地壳元素总量的90%,普通陶瓷来源丰富、成本低、工艺成熟.这类陶瓷按性能特征和用途又可分为日用陶瓷、建筑陶瓷、电绝缘陶瓷、化工陶瓷等. 特种陶瓷材料 采用高纯度人工合成的原料,利用精密控制工艺成形烧结制成,一般具有某些特殊性能,以适应各种需要.根据其主要成分,有氧化物陶瓷、氮化物陶瓷、碳化物陶瓷、金属陶瓷等;特种陶瓷具有特殊的力学、光、声、电、磁、热等性能.本节主要介绍特种陶瓷. 编辑本段性能特点力学性能 陶瓷材料是工程材料中刚度最好、硬度最高的材料,其硬度大多在1500HV以上.陶瓷的抗压强度较高,但抗拉强度较低,塑性和韧性很差. 热性能 陶瓷材料一般具有高的熔点(大多在2000℃以上),且在高温下具有极好的化学稳定性;陶瓷的导热性低于金属材料,陶瓷还是良好的隔热材料.同时陶瓷的线膨胀系数比金属低,当温度发生变化时,陶瓷具有良好的尺寸稳定性. 电性能 大多数陶瓷具有良好的电绝缘性,因此大量用于制作各种电压(1kV~110kV)的绝缘器件.铁电陶瓷(钛酸钡BaTiO3)具有较高的介电常数,可用于制作电容器,铁电陶瓷在外电场的作用下,还能改变形状,将电能转换为机械能(具有压电材料的特性),可用作扩音机、电唱机、超声波仪、声纳、医疗用声谱仪等.少数陶瓷还具有半导体的特性,可作整流器. 化学性能 陶瓷材料在高温下不易氧化,并对酸、碱、盐具有良好的抗腐蚀能力. 光学性能 陶瓷材料还有独特的光学性能,可用作固体激光器材料、光导纤维材料、光储存器等,透明陶瓷可用于高压钠灯管等.磁性陶瓷(铁氧体如:MgFe2O4、CuFe2O4、Fe3O4)在录音磁带、唱片、变压器铁芯、大型计算机记忆元件方面的应用有着广泛的前途. 编辑本段常用特种陶瓷材料 根据用途不同,特种陶瓷材料可分为结构陶瓷、工具陶瓷、功能陶瓷. 1.结构陶瓷 氧化铝陶瓷主要组成物为Al2O3,一般含量大于45%.氧化铝陶瓷具有各种优良的性能.耐高温,一般可要1600℃长期使用,耐腐蚀,高强度,其强度为普通陶瓷的2~3倍,高者可达5~6倍.其缺点是脆性大,不能接受突然的环境温度变化.用途极为广泛,可用作坩埚、发动机火花塞、高温耐火材料、热电偶套管、密封环等,也可作刀具和模具. 氮化硅陶瓷主要组成物是Si3N4,这是一种高温强度高、高硬度、耐磨、耐腐蚀并能自润

关于烧结碳化硅的分类_烧结碳化硅工艺说明

关于烧结碳化硅的分类_烧结碳化硅工艺说明特陶领域的多数专家认为国内特陶产品质量提升不上去,很大程度与特陶粉体的制备水平有关系。“巧妇难为无米之炊”,当然没有好“米”,也烧不出“好饭”出来。有关于烧结碳化硅的话题,小编今天想跟大家聊一聊。烧结碳化硅有哪些分类呢?看文章吧! 烧结碳化硅分类: (1)无压烧结 无压烧结被认为是SiC烧结有前途的烧结方法,根据烧结机理的不同,无压烧结又可分为固相烧结和液相烧结。S.Proehazka通过在超细β-SiC粉体(含氧量小于2)中同时加入适量B和C的方法,在2020℃下常压烧结成密度高于98

的SiC烧结体。A.Mulla等以Al2O3和Y2O3为添加剂在1850-1950℃烧结0.5μm的β-SiC(颗粒表面含有少量SiO2),获得的SiC陶瓷相对密度大于理论密度的95,并且晶粒细小,平均尺寸为1.5μm。 (2)热压烧结 不添加任何烧结助剂,纯SiC只有在极高的温度下才能烧结致密,于是不少人对SiC实行热压烧结工艺。关于添加烧结助剂对SiC进行热压烧结的报道已有许多。Alliegro等研究了B、Al、Ni、Fe、Cr等金属添加物对SiC致密化的影响,发现Al和Fe是促进SiC热压烧结有效的添加剂。https://www.360docs.net/doc/1f6554065.html,nge研究了添加不同量Al2O3对热压烧结SiC的性能影响,认为热压烧结致密是靠溶解--再沉淀机理。但是热压烧结工艺只能制备形状简单的SiC部件,而且一次热压烧结过程中所制备的产品数量很小,因此不利于工业化生产。 (3)反应烧结 反应烧结SiC又称自结合SiC, 是由a- SiC粉和石墨粉按一定比列混合压成坯体后,加热到1650℃左右,同时熔渗Si或通过气相Si渗入坯体,使之与石墨起反

碳化硅陶瓷 论文

新型功能材料 专业化学类 班级应化1101 学生郭珊 学号20110222056 小组成员丁超凡付文静韩丹丹韩双任课教师李村成 平时成绩 论文成绩 课程成绩

课程论文要求 结合自己学习兴趣,通过小组调研,查阅相关资料,撰写一篇与新型功能材料有关的课程论文。 论文要求:1.论文题目科学规范,调研方向具体明确、题目不能过大;2.字数要在5000字左右(不计参考文献);3.论文撰写要使用自己的语言,要有自己见解及评论,不能拷贝、翻译;4.文字简练,层次分明,逻辑性强,条理清晰,引用数据准确、真实、可靠,结论明确;5.文中涉及的图表需自己画;6.引用的参考文献需在文中用数字标出并在文后列出; 7. 量和单位必须采用中华人民共和国的国家标准GB3100~GB3102-93; 8. 字体及格式统一要求:论文标题用居中加粗宋体三号字;小标题用加粗宋体小四号字;图表说明用居中宋体五号字;正文及引用文献用宋体小四号字(英文和数字用Times New Roman);1.25倍行距,A4纸,上、下、左、右页边距均为2.5 cm;9. 提交论文双面打印。 本课程成绩评定说明: 该课程总成绩由平时成绩与课程论文成绩两部分组成,其中平时考勤、课堂表现、课堂报告等成绩占总成绩50%;课程论文成绩占总成绩的50 %。 平时成绩与课程论文成绩均按满分100分评定。

新型陶瓷-碳化硅陶瓷制备技术及应用 摘要:阐述了碳化硅陶瓷的制备技术及应用,介绍了SiC粉末的合成方法(如Acheson法、化合法、热分解法、气相反相法)、SiC的烧结方法(如无压烧结、热压烧结、热等静压烧结、反应烧结)、反应烧结碳化硅的成型工艺(如模压成型、等静压成型、注浆成型)以及碳化硅陶瓷在各个方面的广泛应用,并展望了碳化硅陶瓷的发展应用前景。 关键词:新型陶瓷;碳化硅陶瓷;SiC粉末合成;SiC烧结;成型工艺 一、引言 传统陶瓷是用天然或人工合成的粉状化合物,经过成型和高温烧结制成的,由无机化合物构成的多相固体材料。新型陶瓷以精致的高纯天然无机物或人工合成的无机化合物为原料,采用精密控制的加工工艺烧结,具有优异的性能。在各个方面,新型陶瓷和传统陶瓷有诸多的不同之处。 在原料使用上方面,新型陶瓷突破传统陶瓷以黏土为主,使用精选或提纯的氧化物、硅化物、氮化物、硼化物等原料。成分方面,传统陶瓷的组成与黏土的成分相关,不同产地料对产品组成与结构影响很大;新型陶瓷原料是提纯化合物,性质由原料的纯度和制备工艺决定,与产地原料无关。在制备工艺方面,传统陶瓷以窑炉为主;新型陶瓷用真空烧结、气氛烧结、热压、热静压等手段实现。在性能与用途方面,传统陶瓷体现日常应用;新型陶瓷具有高强度、高硬度、耐磨、耐蚀、感应性等特殊性能、使用在特殊场合,在高温,机械电子计算机航天医学工程广泛应用。 依据材料功能,新型陶瓷分类如表一: 表一新型陶瓷分类

碳化硅陶瓷

碳化硅工艺流程 碳化硅(SiC)陶瓷,具有抗氧化性强,耐磨性能好,硬度高,热稳定性好,高温强度大,热膨胀系数小,热导率大以及抗热震和耐化学腐蚀等优良特性。因此,已经在石油、化工、机械、航天、核能等领域大显身手,日益受到人们的重视。例如,SiC陶瓷可用作各类轴承、滚珠、喷嘴、密封件、切削工具、燃汽涡轮机叶片、涡轮增压器转子、反射屏和火箭燃烧室内衬等等。 SiC陶瓷的优异性能与其独特结构密切相关。SiC是共价键很强的化合物,SiC中Si-C键的离子性仅12%左右。因此,SiC强度高、弹性模量大,具有优良的耐磨损性能。纯SiC 不会被HCl、HNO3、H2SO4和HF等酸溶液以及NaOH等碱溶液侵蚀。在空气中加热时易发生氧化,但氧化时表面形成的SiO2会抑制氧的进一步扩散,故氧化速率并不高。在电性能方面,SiC具有半导体性,少量杂质的引入会表现出良好的导电性。此外,SiC还有优良的导热性。 SiC具有α和β两种晶型。β-SiC的晶体结构为立方晶系,Si和C分别组成面心立方晶格;α-SiC存在着4H、15R和6H等100余种多型体,其中,6H多型体为工业应用上最为普遍的一种。在SiC的多种型体之间存在着一定的热稳定性关系。在温度低于1600℃时,SiC以β-SiC形式存在。当高于1600℃时,β-SiC缓慢转变成α-SiC的各种多型体。4H-SiC在2000℃左右容易生成;15R和6H多型体均需在2100℃以上的高温才易生成;对于6H-SiC,即使温度超过2200℃,也是非常稳定的。SiC中各种多型体之间的自由能相差很小,因此,微量杂质的固溶也会引起多型体之间的热稳定关系变化。 现就SiC陶瓷的生产工艺简述如下: 一、SiC粉末的合成: SiC在地球上几乎不存在,仅在陨石中有所发现,因此,工业上应用的SiC粉末都为人工合成。目前,合成SiC粉末的主要方法有: 1、Acheson法: 这是工业上采用最多的合成方法,即用电将石英砂和焦炭的混合物加热至2500℃左右高温反应制得。因石英砂和焦炭中通常含有Al和Fe等杂质,在制成的SiC中都固溶有少量杂质。其中,杂质少的呈绿色,杂质多的呈黑色。 2、化合法:

碳化硅陶瓷的烧结工艺

碳化硅陶瓷的合成方法综述 碳化硅陶瓷具有机械强度高、耐高温、抗氧化性强、热稳定性能好、热导率大、耐磨损性能好、耐化学腐蚀性能好、硬度高、抗热震性能好等优良的特性。碳化硅是所有非氧化物陶瓷中抗氧化性能最好的一种。碳化硅陶瓷不仅在高新技术领域发挥着重要的作用,而且在冶金、机械、能源和建材化工等热门领域也拥有广阔的市场。随着高新技术的不断发展,对碳化硅陶瓷的要求也越来越高,需要不同层次和不同性能的各种产品。早在20 世纪50 年代,Popper[ 1] 首次提出反应烧结制备碳化硅。其基本原理是:具有反应活性的液硅或硅合金,在毛细管力的作用下渗入含碳的多孔陶瓷素坯,并与其中的碳反应生成碳化硅,新生成的碳化硅原位结合素坯中原有的碳化硅颗粒,浸渗剂填充素坯中的剩余气孔,完成致密化的过程。 1.1 常压烧结 1.1.1 固相烧结 单一陶瓷粉体烧结常常属于典型的固相烧结,即在烧结过程中没有液相形成。陶瓷坯体的致密化主要是通过蒸发和凝聚、扩散传质等方式来实现的。其烧结过程主要由颗粒重排、气孔填充和晶粒生长等阶段组成。同时,固相烧结可以通过合适的颗粒级配、适当的烧结温度和较短的保温时间等工艺参数来实现致密化烧结。自20世纪7O年代,Prochazkal6在高纯度的SiC中加人少量的B和C作为烧结助剂,在2050℃成功地固相烧结出致密度高于98 的SiC陶瓷以来,固相烧结就一直很受关注。虽然SiC-B-C体系固相烧结SiC需要较高的烧结温度,烧结晶粒粗大,均匀性差,而且SiC陶瓷具有较低的断裂韧性、较高的裂纹强度敏感性和典型的穿晶断裂模式,但是固相烧结的烧结助剂含量低,杂质少,晶界几乎不残留低熔点物质,烧结后的SiC陶瓷高温稳定性好、热导能力强l7剖。因此,固相烧结在SiC陶瓷烧结中具有潜在的应用价值。目前,采用SiC-B-C烧结体系来进行固相烧结SiC陶瓷的厂家主要有美国的GE公司。 1.1.2 液相烧结 由于陶瓷粉体中总有少量的杂质,大多数材料在烧结过程中都会或多或少地出现液相。另外,即使在没有杂质的纯固相系统中,高温下还会出现“接触”熔融现象,因而纯粹的固相烧结实际上不易实现,大多数的烧结实属液相烧结。液相烧结是以一定数量的多元低共熔点氧化物为烧结助剂,在高温下烧结助剂形成共溶液相的烧结过程,烧结晶粒细小均匀呈等轴晶状。其烧结体系的传质方式为流动传质,可降低致密化所需要的能量,容易实现低温下的烧结致密化,缩短烧结时问。同时,低共溶液相的引入和独特的界面结合弱化,使材料的断裂模式为沿晶断裂模式,材料的断裂韧性和强度显著提高。Nakano等利用BeO 的高热导能力以及SiC与BeO在烧结过程中形成液相的特点,最终制备出热导率高达270W /(m ·K)的SiC陶瓷。Takada等在2200℃烧结平均粉末粒径为0.5Fro的SiC陶瓷的过程中,加入烧结助剂2 BeO、0.2 ~O.4 BC和0.2 ~O.3 C(质量分数),无压烧结0.5h,获得材料的电阻率和热导率分别为5×l0^12Q ·cm和140w/(m ·K)。在烧结过程中,均匀分布在SiC表面的B原子和C原子与Si原子反应,生成GB-C、Si-B-C、Si- Si 和Si—DSi键,促进Si原子的扩散,提高SiC陶瓷的致密度。 1.2 热压烧结 热压烧结是指在SiC加热烧结的同时,施加一定的轴向压力而进行的烧结。热压烧结可增大SiC粒子间接触面积,降低烧结温度,缩短烧结时间,增加烧结体的致密化,促进SiC烧结。为了使SiC粒子更容易烧结,热压烧结通常需要在SiC粉体中加入B、C、Al、B4C、Y2O3、A12O3。等烧结助剂来促进烧结。B、Al或BC固溶于SiC中,降低SiC 的界面能,C主要与SiC粒子表面的SiO。反应形成低温液相,促进B、A1的扩散。Liu 等以Y2O3和A12O3。为烧结助剂,在2000℃、30MPa的烧结条件下进行烧结,烧结出

反应烧结碳化硅陶瓷资料

碳化硅制品的全面概述 碳化硅制品是何物?如何使用碳化硅制品,我们首先要明确碳化硅的定义,然后知道碳化硅制品的组成部分,用哪些工艺?下面做些简单介绍 碳化硅是一种无机非金属材料,由于它具有高硬度、高耐磨性、高耐腐蚀性及较高的高温强度等特点,用于各种要求耐磨、耐蚀和耐高温的机械零部件中。由于材料工作者的不断努力,其性能有了很大的改进,已成为一种重要的工程材料,在机械、冶金、化工、电子等部门得到广泛的应用。 采用常压烧结方法生产碳化硅陶瓷制品,其特点是用较高的烧结温度烧结碳化硅的毛坯,使之达到较高的密度,碳化硅的含量达到98%以上。所得到的碳化硅陶瓷烧结体耐腐蚀性、抗氧化性能及高温强度均较高。在1600oC时强度不降低。因而其制品特别适合于耐磨、耐腐蚀和耐高温的场合使用,如密封环、磨介、喷砂嘴、防弹板等。 特种陶瓷主要运用到那些方面? 特种陶瓷包括各种材料制作的陶瓷制品,例如碳化硅材料生产的碳化硅制品,碳化硅密封环,氧化铝材料生产的99瓷,氧化锆材料生产的电解质等等。所以说,是应用相当广泛的,今天我讲解下应用到高端产品的特种陶瓷。 1 氧化锆材料生产的特种陶瓷 氧化锆陶瓷因其拥有较高的离子电导率,良好的化学稳定性和结构稳定性,成为研究最多、应用最为广泛的一类电解质材料。通过对氧化锆基电解质薄膜制备工艺的改进,降低此类材料的操作温度和制备成本,力争可以实现产业化也是未来研究的重要方向。 2 碳化硅材料生产的特种陶瓷 碳化硅材料是硬度高,成本低的材料,可以生产碳化硅制品,例如碳化硅密封件、碳化硅轴套、碳化硅防弹板、碳化硅异形件等,可以应用到机械密封件上和各种泵上。 在以后的发展中,特种陶瓷会应用得更加广泛,因为新型材料的不断出现,制作的特种陶瓷的功能越来越受到人们的欢迎! 当今市场上存在哪些碳化硅制品 在碳化硅制品行业中,仅仅因为其市场较大,所以涌现了很多的碳化硅制品种类,例如碳化硅密封环、碳化硅轴套、碳化硅轴、碳化硅防弹板等。 1 碳化硅密封环 碳化硅密封环主要运用到机械密封件上,动静环配套使用,外加上固定的配件就组成了机械密封件。它是密封件的核心部位,起到关键作用。 2 碳化硅轴套和轴 碳化硅轴套和轴可以用到磁力泵、高压釜上,它们相互配套使用,轴起到支撑作用,轴套密封在轴上,共同保证磁力泵等在高温下正常密封。 3 碳化硅防弹板 碳化硅防弹板是新型的产物,在国外已经很是流行。碳化硅防弹板硬度高、比重小、弹道性能好,广泛用于各种防弹车、装甲车,舰艇等防护防弹中 随着碳化硅制品的市场越来越大,客户的要求也越来越高,所以,出现的碳化硅制品种类越来越多。

碳化硅陶瓷

碳化硅陶瓷 碳化硅陶瓷具有密度小.弹性模量大,热导率高,热膨胀系数低.抗热震性好,抗氧化性好,高温强度大,耐腐蚀等独特性能,这使得它有广泛的应用:其一,它可用于高温结构材料如发动机部件汽轮机叶片;其二,它可用于航空航天领域中的结构材料.由于它的高弹性模量和低密度决定了它具有很高的比刚度;其三,一些碳化硅陶瓷还可用于电子封装材料,由于它的热膨胀系数可以与S i ,G a A s相匹配;其四,由于碳和硅具有较低的原子序数,碳化硅可以用作原子反应堆的结构材料。 1 碳化硅陶瓷的烧结方法 SiC由于其共价键结合的特点,烧结时的扩散速率相当低,据J .D.H o n g等的研究结果,即使在21 0 0 ℃的高温, C和 Si 的自扩散系数也仅为1.5×1 0 -10和 2 .5×1 0-13c m2/s 。所以 SiC 很难采取通常离子键结合材料所用的单纯化合物常压烧结途径来制取高致密化材料,必须采用一些特殊的工艺手段或依靠第二相物质促进其烧结。目前制备 S i C陶瓷的主要方法有无压烧结、热压烧结、热等静压烧结、反应烧结等。 1 . 1 无压烧结 无压烧结被认为是 S i C烧结最有前途的烧结方法,通过无压烧结工艺可以制备出复杂形状和大尺寸的 SiC部件。根据烧结机理的不同,无压烧结又可分为固相烧结和液相烧结。对含有微量 SiO2的β—S i C可通过掭加B和C进行常压烧结,这种方法可明显改

善S i C的烧结动力学。掺杂适量的B,烧结过程中B处于SiC晶界上,部分与SiC形成固溶体,从而降低了SiC的晶界能。掺杂适量的游离C对固相烧结有利,因为 S iC表面通常会被氧化有少量SiO2生成,加入的适量C有助于使 S i C表面上的 SiO2膜还原除去,从而增加了表面能。然而C对液相烧结会产生不利影响,因为C会与氧化物添加剂反应生成气体,在陶瓷烧结体内形成大量的开孔,影响致密化进程。SiC的烧结工艺中,原料的纯度、细度、相组成十分重要。S . Proehazka通过在超细β—SiC粉体(含氧量小于0. 2%) 中同时加人适量 B和C的方法,在 20 2 0 ℃下常压烧结成密度高于 9 8 %的 SiC烧结体。但 S i C—B—C 系统属于固相烧结的范畴,需要的烧结温度较高,并且断裂韧性较低,断裂模式为典型的穿晶断裂,晶粒粗大且均匀性差。 国外对 S i C的研究焦点主要集中于液相烧结上,即以一定数量的烧结助剂,在较低的温度下实现SiC致密化。SiC的液相烧结相对于固相烧结,不仅烧结温度有所降低,微观结构也改善了,因而烧结体的性能也较固相烧结体有所提高。 1 . 2 热压烧结 SiC的共价键很强,致使烧结时的体积和晶界扩散速率相当低;SiC晶粒表面的 SiO2薄膜,同时也起到了扩散势垒的作用。因此不使用添加剂或高压力,将SiC烧结到高的密度是相当困难的。J.S. Nadeau指出,不添加任何烧结助剂,纯SiC只有在极高的温度(2500℃)下才能烧结致密,于是不少人对SiC实行热压烧结工艺。关于添加烧

碳化硅陶瓷工艺流程

碳化硅(SiC)陶瓷,具有抗氧化性强,耐磨性能好,硬度高,热稳定性好,高温强度大,热膨胀系数小,热导率大以及抗热震和耐化学腐蚀等优良特性。因此,已经在石油、化工、机械、航天、核能等领域大显身手,日益受到人们的重视。例如,SiC陶瓷可用作各类轴承、滚珠、喷嘴、密封件、切削工具、燃汽涡轮机叶片、涡轮增压器转子、反射屏和火箭燃烧室内衬等等。 SiC陶瓷的优异性能与其独特结构密切相关。SiC是共价键很强的化合物,SiC中Si-C键的离子性仅12%左右。因此,SiC强度高、弹性模量大,具有优良的耐磨损性能。纯SiC 不会被HCl、HNO3、H2SO4和HF等酸溶液以及NaOH等碱溶液侵蚀。在空气中加热时易发生氧化,但氧化时表面形成的SiO2会抑制氧的进一步扩散,故氧化速率并不高。在电性能方面,SiC具有半导体性,少量杂质的引入会表现出良好的导电性。此外,SiC还有优良的导热性。 SiC具有α和β两种晶型。β-SiC的晶体结构为立方晶系,Si和C分别组成面心立方晶格;α-SiC存在着4H、15R和6H等100余种多型体,其中,6H多型体为工业应用上最为普遍的一种。在SiC的多种型体之间存在着一定的热稳定性关系。在温度低于1600℃时,SiC以β-SiC形式存在。当高于1600℃时,β-SiC缓慢转变成α-SiC的各种多型体。4H-SiC在2000℃左右容易生成;15R和6H多型体均需在2100℃以上的高温才易生成;对于6H-SiC,即使温度超过2200℃,也是非常稳定的。SiC中各种多型体之间的自由能相差很小,因此,微量杂质的固溶也会引起多型体之间的热稳定关系变化。 现就SiC陶瓷的生产工艺简述如下: 一、SiC粉末的合成: SiC在地球上几乎不存在,仅在陨石中有所发现,因此,工业上应用的SiC粉末都为人工合成。目前,合成SiC粉末的主要方法有: 1、Acheson法: 这是工业上采用最多的合成方法,即用电将石英砂和焦炭的混合物加热至2500℃左右高温反应制得。因石英砂和焦炭中通常含有Al和Fe等杂质,在制成的SiC中都固溶有少量杂质。其中,杂质少的呈绿色,杂质多的呈黑色。 2、化合法: 在一定的温度下,使高纯的硅与碳黑直接发生反应。由此可合成高纯度的β-SiC粉末。 3、热分解法: 使聚碳硅烷或三氯甲基硅等有机硅聚合物在1200~1500℃的温度范围内发生分解反应,由此制得亚微米级的β-SiC粉末。

碳化硅特性

碳化硅特性 碳化硅是一种人工合成的碳化物,分子式为SiC。通常是由二氧化硅和碳在通电后200 0℃以上的高温下形成的。碳化硅理论密度是3.18g/cm3,其莫氏硬度仅次于金刚石,在9.2 -9.8之间,显微硬度3300kg/mm3,由于它具有高硬度、高耐磨性、高耐腐蚀性及较高的高温强度等特点,被用于各种耐磨、耐蚀和耐高温的机械零部件,是一种新型的工程陶瓷新材料。纯碳化硅是无色透明的结晶,工业碳化硅有无色、淡黄色、浅绿色、深绿色、浅蓝色、深蓝色乃至黑色的,透明程度依次降低。磨料行业把碳化硅按色泽分为黑色碳化硅和绿色碳化硅2类。其中无色的至深绿色的都归入绿色碳化硅类,浅兰色的至黑色的则归入黑色碳化硅类。黑色和绿色这2种碳化硅的机械性能略有不同,绿色碳化硅较脆,制成的磨具富于自锐性;黑碳化硅较韧。 碳化硅结晶结构是一种典型的共价键结合的化合物,自然界几乎不存在。碳化硅晶格的基本结构单元是相互穿插的SiC4和CSi4四面体。四面体共边形成平面层,并以顶点与下一叠层四面体相连形成三维结构。SiC具有α和β两种晶型。β-SiC的晶体结构为立方晶系,Si和C分别组成面心立方晶格;α-SiC存在着4H、15R和6H等100余种多型体,其中,6H多型体为工业应用上最为普遍的一种。α-SiC是高温稳定型,β-SiC是低温稳定型。β-SiC在2100~2400℃可转变为α-SiC,β-SiC可在1450℃左右温度下由简单的硅和碳混合物制得。在温度低于1600℃时,SiC以β-SiC形式存在。当高于1600℃时,β-SiC 缓慢转变成α-SiC的各种多型体。4H-SiC在2000℃左右容易生成;15R和6H多型体均需在2100℃以上的高温才易生成;对于6H-SiC,即使温度超过2200℃,也是非常稳定的。常见的SiC多形体列于下表: