浮头式换热器课程设计说明书

精品文档

1.方案确定

选择换热器的类型

浮头式换热器:主要特点是可以从壳体中抽出便于清洗管间和管内。管束可以在管内自由伸缩不会产生热应力。

1.1 换热面积的确定

根据《化工设备设计手册》选择传热面积为 400m 2

1.2 换热管数N 的确定

我国管壳式换热器常用碳素钢、低合金钢钢管,其规格为φ19× 2、φ25× 2.5、φ32× 3、φ38 × 3、φ57 × 3.5 等,不锈钢钢管规格为φ19 × 2、φ25 × 2、φ32 × 2、φ38 × 2.5、φ57 × 2.5。

换热管长度规格为1.0、1.5、2.0、2.5、3.0、4.5、6.0、7.5、9.0m 等。换热器换热管长度与公称直径之比,一般在 4~25 之间,常用的为 6~10。管子的材料选择应根 据介质的压力、温度及腐蚀性来确定。

选用32×3mm 的无缝钢管,材质为 0Cr18Ni9,管长为 6000mm

n=A/πd 0L 3-5

式 3-5:n —换热管数 A —换热面积m 2

d0—换热管外径mm L —换热管长度mm

故 -3-3

400

n=

=6133.1432600010

??10??根

表1.1 拉杆直径 /mm

表1.2 拉杆数量

换热器公称直径DN/mm

400<d400≤d<700700≤d<900900≤d<2600 44810

拉杆需 10根。

1.3 换热管的排布与连接方式的确定

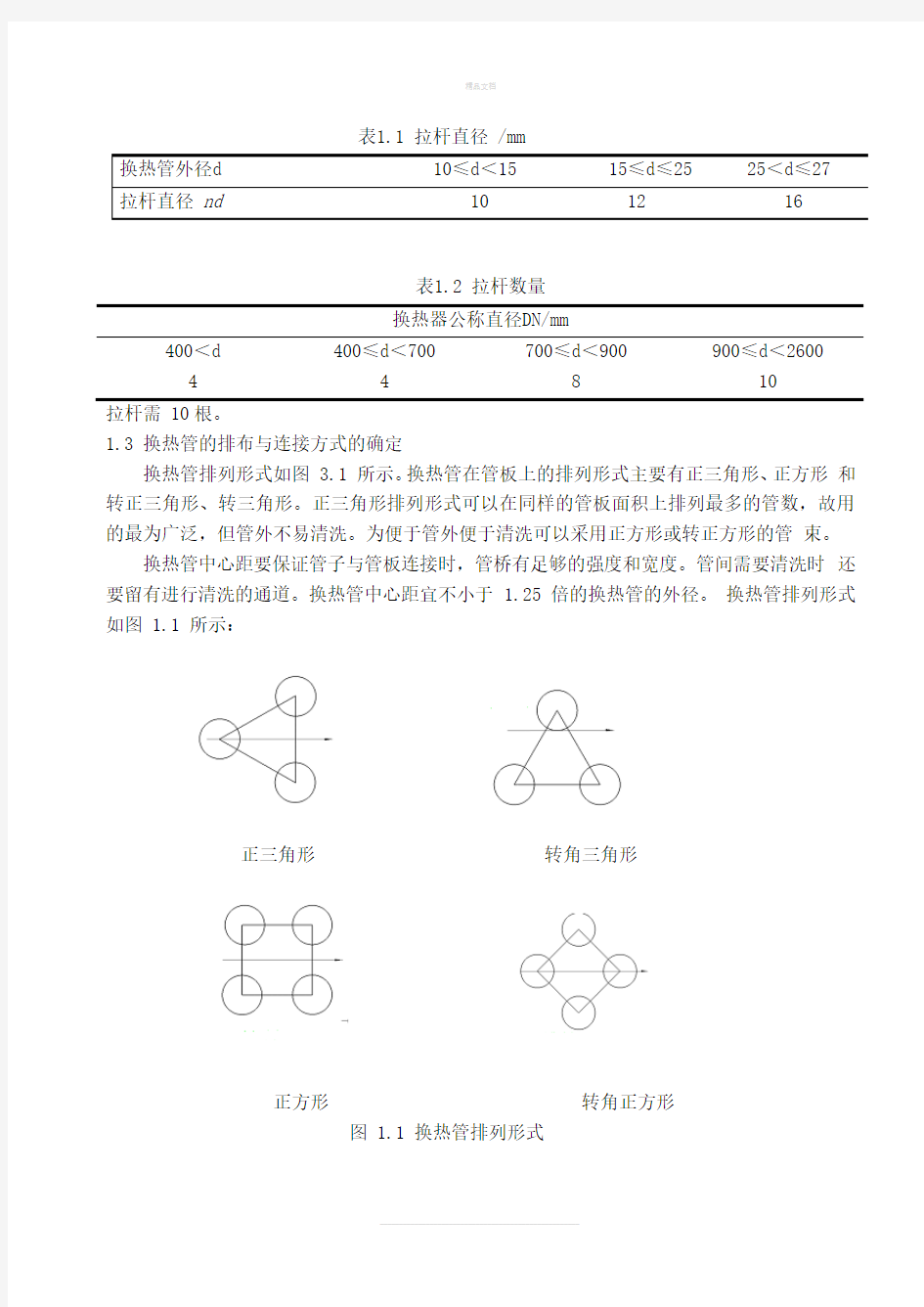

换热管排列形式如图 3.1 所示。换热管在管板上的排列形式主要有正三角形、正方形和转正三角形、转三角形。正三角形排列形式可以在同样的管板面积上排列最多的管数,故用的最为广泛,但管外不易清洗。为便于管外便于清洗可以采用正方形或转正方形的管束。

换热管中心距要保证管子与管板连接时,管桥有足够的强度和宽度。管间需要清洗时还要留有进行清洗的通道。换热管中心距宜不小于 1.25 倍的换热管的外径。换热管排列形式如图 1.1 所示:

正三角形转角三角形

正方形转角正方形

图 1.1 换热管排列形式

图 1.2 管子成三角形排列

本换热器采用正三角形排列,由表 1.3,取管间距 a=40mm。

表1.3换热管中心距 (mm)

换热管外径 d14192532384557

换热管中心距 S19253240485772

换热器的主要设计参数如下:

表1.4设计参数表

工作压力(MPa) 1.0 1.6

设计压力(MPa) 1.1 1.76

腐蚀裕度(mm) 1.0 1.0

材质Q235-B Q235-B

2. 换热器壳体壁厚的设计计算

压力容器选材:

本设备为冷凝器,由于设计压力在低范围内,工作温度不高,介质为乙烯,所以选用

Q235-B 材料,且满足其使用要求。一般来说,换热器的壳体和管箱公称直径大于等于 400mm 时,其筒体使用板材卷制。当换热器的公称直径小于 400mm 时,其筒体使用管材制。由于本次设计的换热器直径为 1200mm,所以我选用板材卷制的筒体。

2.1 壳程壁厚的设计计算

1. 名义壁厚计算

p

=

2[]

c i

t

c

D

p

σφ

δ

-

4-1查表得[σ]t=170MPa

取设计压力p =1.1×1.6=1.76 MPa

故

1.7600

=

=7.3521700.85 1.76

mm σ?12??-

n 12=+C C δδ+

故 n 12=+7.350.819.15C C mm δδ+=++=

按照GB151-89对固定管板式换热器最小壁厚的规定,取12mm 。 2.有效壁厚计算e δ 12=120.8110.2e n C C mm δδ--=--= 3.最小壁厚计算,min n δ

对于合金钢容器,规定最小壁厚不能小于2mm 。

,min min 2=+C 224mm n δδ=+=

min ,min >n δδ

所以壳程的名义厚度取12mm 合格。 2.2 管箱壁厚设计计算

换热器的管箱封头一般为椭圆形或平盖形。平盖容易拆卸,维修关程时不必拆卸管道。 一般大直径压力高,检修情况允许时,倾向于使用平盖。在压力不高的情况下,换热器直 径小于等于900mm 时,用椭圆形封头;换热器直径大于900mm ,通常使用平盖。因为本换热器直径为 1200mm,所以选用椭圆形封头。 1. 名义壁厚计算

管箱选材为Q235-A ,有参考文献[4]公式4-2

=

2[]c i

t c

p D p δσφ- 4-2

式4-4:δ—管箱计算壁厚,mm

i D —圆筒内径,mm

查得[σ]t =170MPa

φ—焊缝系数,焊缝采用双面焊,局部无损探伤,取φ= 0.85 取设计压力 p=1.76MPa

故 1.761200

=

7.3521700.85 1.76

mm δ?=??-

n 12=+C C δδ+

查得:10.8mm C = 21mm C =

故 12=+C 7.350.81=9.15n C mm δδ+=++ 按照GB151-89对固定管板式换热器最小壁厚的规定,n δ取12mm 。 2. 有效壁厚计算e δ 12=120.8110.2e n C C mm δδ--=--= 3.最小壁厚计算,min n δ

对于碳素钢容器,规定最小壁厚≤3mm。

,min min 2325n C mm

δδ=+=+=

min ,min n δδ>

所以管箱的名义厚度取12mm 合格。 4.管箱水压试验较核:

由参考文献[4]知,内压容器水压试验公式:

i (+)2T e T e

P D δσδ=

对于内压容器 []

1.25p []T T c

t

p σσ= 式 4-6: c p —取壳程与管箱中计算压力较大者,即c p =1.76MPa

[]t σ

—设计温度下材料的许用应力,MPa 。由于壳程与管箱采用相同的材料,所以

[σ]t =[σT ]

故 =1.25 1.76=2.2T p MPa ? 所以 2.2(120010.2)

130.5a 210.2

T MP σ?+=

=?

0.9=0.92350.85=179.8s MPa σφ??

因为<0.9T s σσφ

所以该换热器壳体水压试验合格。 2.3封头的选择及计算

容器封头又称端盖,按其形状可分为三类:凸形封头、锥形封头、平板形封头。其中 凸形封头包括半球形封头、椭圆形封头、碟形封头(或称带折边的球形封头)和球冠封头 (或称无折边球形封头)四种。 1.球形封头

从受力分析来看,球形封头是最理想的结构形式。但缺点是深度大,当直径较小时,整体冲压困难,大直径采用分瓣冲压其拼焊工作量也大。半球形封头常用在高压容器。如下

图所示:

2.椭圆形封头

椭圆形封头是由椭圆面和短圆筒组成,直边段的作用是避免封头和圆筒的连接焊缝处出现经向曲径半径突变,以改善焊缝的受力状况。由于封头的椭圆部分经线曲率变化平滑连续,所以应力分布比较均匀,且椭圆形封头深度较半球形深度封头小得多,易于冲压成型,是目前中、低压容器中应用最为普遍的封头之一。如下图所示:

3.平盖

在理论分析时平板的周边支承被认为固支或简支,但实际上平盖与圆筒连

接时,真实的支承既不是固支也不是简支,而是介于固支和简支之间。平盖的集合形状包 括圆形、椭圆形、长圆形、矩形及正方形等几种,平盖的最大应力既可能出现在中心部位, 也可能在圆筒与平盖的连接部位。

比较以上几种封头形式,选用标准椭圆形封头,为了便于焊接封头及经济性要求,

Q235-B 。容器设计压力 P≤1.6MPa;使用温度在0 ~350℃ ;壳体厚度小于16mm 。不得用于 盛装液化石油气介质以及毒性程度为高度或极度危害介质。采用材料为 Q235-B 。 1.封头名义壁厚计算 由参考文献[4]得

=

2[]0.5c i

t c p D p δσφ-

上式中

[σ]t —设计温度下材料的许用应力,MPa

查得[σ]t =170MPa

φ—焊缝系数,焊缝采用双面焊,局部无损探伤,取φ= 0.85

取设计压力 p=p w =1.76MPa

故 1.761200

=

7.3321700.850.5 1.76

mm δ?=??-?

n 12=+C C δδ+

n 12=+=7.33+0.8+1=9.1C C mm δδ+ 按照GB151-89对固定管板式换热器最小壁厚的规定,δn 取12mm 。 2.有效壁厚计算δe

e 12=120.8110.2n C C mm δδ--=--=

3.最小壁厚计算δn , min

对于碳素钢容器,规定最小壁厚不能小于3mm 。

δn,min =δmin =3+2=5mm

δmin >δn,min

所以封头的名义厚度取12mm 合格。 4.封头的选择

查参考文献[5],封头DN1200×12mm,曲面高度 h 1 =100mm ,直边高度 h 2 =25mm 。结构尺寸如下表所示:

表2.2封头尺寸 (mm )

公称直径DN

曲面高度h1

直边高度h2

厚度δ 1200

125

25

12

2.4壳体水压试验校核

由参考文献[4]知,内压容器水压试验公式:

()

=

2T i e T e

p D δσδ+

对于内压容器 []

=1.25[]

T T c

t

p p σσ [σ]t —设计温度下材料的许用应力,MPa 。由于壳程与管箱采用相同的材料,

所以[σ ]t =[σ]

故 p T =1.25×1.76=2.2MPa

所以

故 0.9σs φ=0.9×235×0.85=179.115MPa

因为 σT <0.9σsφ

所以该换热器壳体水压试验合格。

3.密封装置设计及选型

3.1 法兰的选型与设计

法兰联接是作为容器的筒体与封头、筒体与筒体、管道间、管道与阀门管件等的可拆性联接。它是由一对法兰、数个螺栓、螺母和一个垫片组成。由于强的密封性能和较好的强度,

2.2(1200+10.2)

=

=130.5210.2

T MPa

σ??

故应用广泛。缺点是不能快速拆卸,制造成本较高。

常见的整体法兰形式有两种即平焊法兰和对焊法兰。平焊法兰结构能保证壳体与法兰同时受力,使法兰厚度可适量减薄,但会在壳体上产生较大应力,适用于(PN≤4.0MPa)的低压容器。甲型平焊法兰与乙型平焊法兰的区别在于乙型平焊法兰有一个壁厚不小于16mm 的圆筒形短节,因而乙型平焊法兰的刚性比甲型平焊法兰好,甲型法兰在(PN≤0.6MPa)时,适用的容器直径范围为(DN=300~1200),乙型法兰性能更优。由于本次设计的换热器压力低,属于一类容器DN=1200mm,所以选用甲型平焊法兰。

3.2.法兰压紧面的选择

凹凸面(如图 5-2)安装时易于对中,还能有效地防止垫片被挤出压紧面,适用于 pN ≤6.4MPa 的容器法兰和管法兰。

综上所述,选用凹凸面压紧面。如图 3.1:

图 3.1 法兰

(1)法兰材料选用Q235-A,许用应力为:[σ]

= 170MPa,[σ]t=170MPa。

f

其中:

—常温下法兰的许用应力,MPa;

[σ]

f

[σ]t —设计温度下法兰的许用应力,MPa。

(2)法兰力矩

由前面法兰尺寸可知:

浮头式换热器毕业设计说明书

摘要 本次设计为浮头式换热器,浮头式换热器主要由管箱、管板、壳体、换热管、折流板、拉杆、定距管、钩圈、浮头盖等组成。浮头换热器的一端管板与壳体固定,另一端为浮动管板。因此其优点为热应力较小,便于检查和清洗,缺点为结构较为复杂。在传热计算工艺中,包括传热量、传热系数的确定和换热器径及换热管型号的选择,以及传热系数、阻力降等问题。在强度计算中主要讨论的是筒体、管箱、管板厚度计算以及折流板、法兰和接管、支座、分隔板等零部件的设计,还要进行一些强度校核。本设计是按照GB151《管壳式换热器》和GB150《钢制压力容器》设计的。换热器在工、农业的各个领域应用十分广泛,在日常生活中传热设备也随处见,是不可缺少的工艺设备之一。随着研究的深入,工业应用取得了令人瞩目的成果。 关键字:换热器,工艺计算,强度校核

Abstract This design is floating head heat exchanger, it is made up of tube box 、tube sheet、shell、heat exchange tube、baffle plate、draw bar、spacer pipe、hook circle、floating head cover and so on. One tube sheet of the exchanger is connected with shell, and the other tube sheet is floating tube sheet. So it’s easy to check and clean. On the other hand the structure of it complex. In the process of heat transfer calculation, include area computation 、capacity of heat transmission 、the determine of heat transfer coefficient and the choice of the heat exchange tube. About strength calculation, it involve the calculating of shell、tube box、sealing head and so on. This design is according to GB151 << shell-and-tube heat exchanger >> and GB150 << Steel pressure vessel >> to design. Heat exchanger is one of the indispensable process equipment. With the deepening of the research, industrial application made remarkable achievements. Keywords:heat exchanger; Process calculation;strength check

列管式换热器课程设计报告书

——大学《化工原理》列管式换热器 课程设计说明书 学院: 班级: 学号: 姓名: 指导教师: 时间:年月日

目录 一、化工原理课程设计任务书............................................................................ . (2) 二、确定设计方案............................................................................ (3) 1.选择换热器的类型 2.管程安排 三、确定物性数据............................................................................ (4) 四、估算传热面积............................................................................ (5) 1.热流量 2.平均传热温差 3.传热面积 4.冷却水用量 五、工艺结构尺寸............................................................................ (6) 1.管径和管内流速 2.管程数和传热管数 3.传热温差校平均正及壳程数 4.传热管排列和分程方法 5.壳体内径 6.折流挡板 (7) 7.其他附件 8.接管 六、换热器核算............................................................................ . (8) 1.热流量核算 2.壁温计算 (10) 3.换热器内流体的流动阻力 七、结构设计............................................................................ . (13) 1.浮头管板及钩圈法兰结构设计 2.管箱法兰和管箱侧壳体法兰设计 3.管箱结构设计 4.固定端管板结构设计 5.外头盖法兰、外头盖侧法兰设计 (14) 6.外头盖结构设计 7.垫片选择

列管式换热器说明书

目录 一、设计任务 (2) 二、概述与设计方案简介 (3) 2.1 概述 (3) 2.2设计方案简介 (4) 2.2.1 换热器类型的选择 (4) 2.2.2流径的选择 (6) 2.2.3流速的选择 (6) 2.2.4材质的选择 (6) 2.2.5管程结构 (6) 2.2.6 换热器流体相对流动形式 (7) 三、工艺及设备设计计算 (7) 3.1确定设计方案 (7) 3.2确定物性数据 (8) 3.3计算总传热系数 (8) 3.4计算换热面积 (9) 3.5工艺尺寸计算 (9) 3.6换热器核算 (11) 3.6.1传热面积校核 (11) 3.6.2.换热器压降的核算 (12) 四、辅助设备的计算及选型 (13) 4.1拉杆规格 (13)

4.2接管 (13) 五、换热器结果总汇表 (14) 六、设计评述 (15) 七、参考资料 (15) 八、主要符号说明 (15) 九、致 (16) 一、设计任务

二、概述与设计方案简介 2.1 概述 在工业生产中用于实现物料间热量传递的设备称为换热设备,即换热器。换热器是化工、动力、食品及其他许多部门中广泛采用的一种通用设备。 换热器的种类很多,根据其热量传递的方法的不同,可以分为3种形式,即间壁式、直接接触式、蓄热式。 间壁式换热器又称表面式换热器或间接式换热器。在这类换热器中,冷、热流体被固体壁面隔开,互不接触,热量从热流体穿过壁面传给冷流体。该类换热器适用于冷、热流体不允许直接接触的场合。间壁式换热器的应用广泛,形式繁多。将在后面做重点介绍。 直接接触式换热器又称混合式换热器。在此类换热器中,冷、热流体相互接触,相互

浮头式换热器设计说明书

浮头式换热器设计说明书 设计者:徐凯 指导教师:张玲张亚男秦敏 系别:机械工程系 专业:热能与动力工程 日期:2009.11 宁夏理工学院

前言 换热器是非常重要的换热设备。在国民生产的各个领域得到了广泛的应用。本设计说明书主要介绍浮头式换热器的原理和设计思路及整个设计过程。 在浮头式换热器中,浮头式换热器的两端的管板,一端不与壳体相连,该端亦称浮头。管子受热时,管束连同浮头可以沿轴向自由伸缩,完全消除了温差应力。 浮头式换热器主要有如下特点:浮头式换热器的一端管板固定在壳体与管箱之间,另一端管板可以在壳体内自由移动,这个特点在现场就能清楚地看出来。这种换热器的壳体和管束的热膨胀是自由的,管束可以抽出,便于清洗管间和管内。其缺点是结构复杂造价高,一般比固定管板高20%左右,在运行中浮头处发生泄漏不易检查处理。浮头式换热器适应于壳体和管束温差较大或壳程介质易结垢的工作条件下。 本书内容系统、完整,理论与实际并重。书中对浮头式换热器设计中所需的各学科知识均有简要的介绍和解释。同时该书对换热器在编写时注重介绍的方法简明扼要,条理清楚,深入浅出,紧密结合工程实际。 期间得秦敏、张春兰、张亚男、张玲等老师的悉心指导。在此表示真挚的感谢!由于编者水平有限,其中难免不妥之处,恳请各位读者批评指正。 编者:徐凯 2009-11-26

目录 第一章绪论 第二章设计任务和设计条件 (1) 第三章确定设计方案 (3) 3.1 换热器类型的确定 (3) 3.2 管程及壳程的流体安排 (3) 第四章确定物性数据 (4) 4.1定性温度的确定 (4) 4.2列表 (6) 第五章传热面积的估算 (7) 第六章工艺结构尺寸的确定 (9) 6.1 管径和管内流速的确定 (9) 6.2 管程数和传热管数的确定 (9) 6.3 平均传热温差的校正 (10) 6.4 传热管排列和分程方法确定 (10) 6.5 壳体内径的确定 (11) 6.6 折流板的确定 (11) 6.7 其它附件的确定 (12) 第七章所设计换热器的校核算 (13) 7.1 传热热流量的核算 (13) 7.2 壁温的校核计算 (15) 7.3 换热器内流体的流动阻力的核算 (17) 参考文献 (19) 换热器原理课程设计心得体会 (21)

课程设计—列管式换热器

课程设计设计题目:列管式换热器 专业班级:应化1301班 姓名:王伟 学号: U201310289 指导老师:王华军 时间: 2016年8月

目录 1.课程设计任务书 (5) 1.1 设计题目 (5) 1.2 设计任务及操作条件 (5) 1.3 技术参数 (5) 2.设计方案简介 (5) 3.课程设计说明书 (6) 3.1确定设计方案 (6) 3.1.1确定自来水进出口温度 (6) 3.1.2确定换热器类型 (6) 3.1.3流程安排 (7) 3.2确定物性数据 (7) 3.3计算传热系数 (8) 3.3.1热流量 (8) 3.3.2 平均传热温度差 (8) 3.3.3 传热面积 (8) 3.3.4 冷却水用量 (8) 4.工艺结构尺寸 (9) 4.1 管径和管内流速 (9) 4.2 管程数和传热管数 (9)

4.3 传热管排列和分程方法 (9) 4.4 壳体内径 (10) 4.5 折流板 (10) 4.6 接管 (11) 4.6.1 壳程流体进出管时接管 (11) 4.6.2 管程流体进出管时接管 (11) 4.7 壁厚的确定和封头 (12) 4.7.1 壁厚 (12) 4.7.2 椭圆形封头 (12) 4.8 管板 (12) 4.8.1 管板的结构尺寸 (13) 4.8.2 管板尺寸 (13) 5.换热器核算 (13) 5.1热流量衡算 (13) 5.1.1壳程表面传热系数 (13) 5.1.2 管程对流传热系数 (14) 5.1.3 传热系数K (15) 5.1.4 传热面积裕度 (16) 5.2 壁温衡算 (16) 5.3 流动阻力衡算 (17) 5.3.1 管程流动阻力衡算 (17) 5.3.2 壳程流动阻力衡算 (17)

列管换热器设计一般步骤

列管换热器设计一般步骤 1、作出流程简图。 2、按生产任务计算换热器的换热量Q。 3、选定载热体,求出载热体的流量。 4、确定冷、热流体的流动途径。 5、计算定性温度,确定流体的物性数据(密度、比热、导热系数等)。 6、初算平均传热温度差。 7、按经验或现场数据选取或估算K值,初算出所需传热面积。 8、根据初算的换热面积进行换热器的尺寸初步设计。包括管径、管长、管子数、管程数、管子排列方式、壳体内径(需进行圆整)等。 9、核算K。 10、校核平均温度差D。 11、校核传热量,要求有15-25%的裕度。 12、管程和壳程压力降的计算。 二、机械设计 1、壳体直径的决定和壳体壁厚的计算。 2、换热器封头选择。 3、换热器法兰选择。 4、管板尺寸确定。 5、管子拉脱力计算。 6、折流板的选择与计算。 7、温差应力的计算。

8、接管、接管法兰选择及开孔补强等。 9、绘制主要零部件图。 三、编制计算结果汇总表 四、绘制换热器装配图 五、提出技术要求 六、编写设计说明书 3 1 2列管换热器设计步骤 常规的列管换热器的设计步骤如下。 (1) 输入已知条件:如热流体的生产任务qm2、T1、T2为已知,确定冷流体,则冷流体进口温度t1也为已知,再优化确定t2;确定管材的内径d1、外径d2、管长L,管间距l和挡板间距B;根据冷热流体的性质确定 污垢热阻Rd1和Rd2。 (2) 选择流体流通的通道和方向、管程数和壳程数。 (3) 计算冷流体流量qm1和热负荷。 (4) 计算逆流的Δtm和平均温度差修正系数ψ,再计算实际Δtm。 (5) 计算定性温度tm和Tm,选定流体物性方程,计算定性温度下的物性参数:ρ1, μ1, λ1, cp1, Pr1, ρ2, μ2, λ2, cp2, Pr2。 (6) 设定K的初值。 (7) 由传热速率式计算A。 (8) 由已知管材参数计算n, D。 (9) 计算S1, S2和Re1, Re2。 (10) 设定壁温tW,计算μ1μ1W0 14, μ2μ2W0 14。 (11) 计算α1, α2。 (12) 计算tWc,比较tW与tWc,如不符要求,重复步骤(10)~(12); (13) 计算Kc和Ac,比较A与Ac,考虑一定的安全系数,A>115% Ac,最终设计以A为换热器的传热面积。如 不符要求,重复步骤(6)~(13)。 在编制程序时,应把有关通用部分编制成独立子程序模块。 ①物性数据库,必须包括传热计算所需的冷热流体物性,如密度、黏度、比热容、导热系数、汽化潜热等, 饱和蒸汽、过热蒸汽的温度和压强的相关参数。 ②由于对流给热系数α的关联式很多,可以建立计算α的专用模块。 ③设备的尺寸模块,如系列化尺寸,对计算得到的设备尺寸应按标准系列进行圆整;又如已知列管数和管间 距计算各种排列的管壳的内径,并圆整列管数。 ④计算过程中的试差部分需要有相应的迭代计算子程序。

浮头式换热器(过程设备设计课程设计说明书)

目录 设计题目及工艺参数---------------------------------------------------1 一、换热器的分类及特点---------------------------------------------------2 二、结构设计-------------------------------------------------------------5 1、管径及管长的选择---------------------------------------------------5 2、初步确定换热管的根数n和管子排列方式-------------------------------5 3、筒体内径确定-------------------------------------------------------5 4、浮头管板及钩圈法兰结构设计-----------------------------------------6 5、管箱法兰、管箱侧壳体法兰和管法兰设计-------------------------------7 6、外头盖法兰、外头盖侧法兰设计---------------------------------------7 7、外头盖结构设计-----------------------------------------------------8 8、接管的选择--------------------------------------------------------------------------------------8 9、管箱结构设计-------------------------------------------------------8 10、管箱结构设计------------------------------------------------------8 11、垫片选择----------------------------------------------------------9 12、折流板------------------------------------------------------------------------------------------9 13、支座选取----------------------------------------------------------10 14、拉杆的选择--------------------------------------------------------13 15、接管高度(伸出长度)确定------------------------------------------13 16、防冲板------------------------------------------------------------13 17、设备总长的确定----------------------------------------------------13 18、浮头法兰---------------------------------------------------------------------------------------14 19、浮头管板及钩圈----------------------------------------------------14 三、强度计算--------------------------------------------------------------14 1、筒体壁厚的计算-----------------------------------------------------14 2、外头盖短节,封头厚度计算-------------------------------------------15 3、管箱短节、封头厚度计算 --------------------------------------------16 4、管箱短节开孔补强的核校 --------------------------------------------16 5、壳体压力试验的应力校核---------------------------------------------16 6、壳体接管开孔补强校核-----------------------------------------------17 7、固定管板计算-------------------------------------------------------18 8、无折边球封头计算 --------------------------------------------------19 9、管子拉脱力计算-----------------------------------------------------20 四、设计汇总-----------------------------------------------------21 五、设计体会--------------------------------------------------------------21 参考文献--------------------------------------------------------------22

课程设计报告,列管式换热器设计

设计(论文)题目: 列管式换热器的设计 目录 1 前言 (3) 2 设计任务及操作条件 (3) 3 列管式换热器的工艺设计 (3) 3.1换热器设计方案的确定 (3) 3.2 物性数据的确定 (4) 3.3 平均温差的计算 (4) 3.4 传热总系数K的确定 (4) 3.5 传热面积A的确定 (6) 3.6 主要工艺尺寸的确定 (6) 3.6.1 管子的选用 (6) 3.6.2 管子总数n和管程数Np的确定 (6) 3.6.3 校核平均温度差 t m及壳程数Ns (7) 3.6.4 传热管排列和分程方法 (7) 3.6.5 壳体径 (7) 3.6.6 折流板 (7)

3.7 核算换热器传热能力及流体阻力 (7) 3.7.1 热量核算 (7) 3.7.2 换热器压降校核 (9) 4 列管式换热器机械设计 (10) 4.1 壳体壁厚的计算 (10) 4.2 换热器封头选择 (10) 4.3 其他部件 (11) 5 课程设计评价 (11) 5.1 可靠性评价 (11) 5.2 个人感想 (11) 6 参考文献 (11) 附表换热器主要结构尺寸和计算结果 (12) 1 前言 换热器(英语翻译:heat exchanger),是将热流体的部分热量传递给冷流体的设备,又称热交换器。换热器是化工、石油、动力、食品及其它许多工业部门的通用设备,在生产中占有重要地位。在化工生产中换热器可作为加热器、冷却器、冷凝器、蒸发器和再沸器等,应用更加广泛。换热器种类很多,但根据冷、热流体热量交换的原理和方式基本上可分三大类即:间壁式、混合式和蓄热式。 列管式换热器工业上使用最广泛的一种换热设备。其优点是单位体积的传热面积、处理能力和操作弹性大,适应能力强,尤其在高温、高压和大型装置中采用更为普遍。列管式换热器主要有以下几个类型:固定管板式换热器、浮头式换热器、U形管式换热器等。 设计一个比较完善的列管式换热器,除了能满足传热方面的要求外,还应该满足传热效率高、体积小、重量轻、消耗材料少、制造成本低、清洗维护方便和操作安全等要求。 列管式换热器的设计,首先应根据化工生产工艺条件的要求,通过化工工艺计算,确定换热器的传热面积,同时选择管径、管长,确定管数、管程数和壳程数,

列管式换热器设计

酒泉职业技术学院 毕业设计(论文) 2013 级石油化工生产技术专业 题目:列管式换热器设计 毕业时间: 2015年7月 学生姓名:陈泽功刘升衡李侠虎 指导教师:王钰 班级: 13级石化(3)班 2015 年 4月20日 酒泉职业技术学院 2013 届各专业 毕业论文(设计)成绩评定表

答辩小 组评价 意见及 评分 成绩:签字(盖章)年月日 教学系 毕业实 践环节 指导小 组意见 签字(盖章)年月日 学院毕 业实践 环节指 导委员 会审核 意见 签字(盖章)年月日 一、列管式换热器计任务书 某生产过程中,需用循环冷却水将有机料液从102℃冷却至40℃。已知有机料液的流量为2.23×104 kg/h,循环冷却水入口温度为30℃,出口温度为40℃,并要求管程压降与壳程压降均不大于60kPa,试设计一台列管换热器,完成该生产任务。 已知: 有机料液在71℃下的有关物性数据如下(来自生产中的实测值) 密度 定压比热容℃ 热导率℃

粘度 循环水在35℃下的物性数据: 密度 定压比热容K 热导率K 粘度 二、确定设计方案 (1)选择换热器的类型 (2)两流体温的变化情况: 热流体进口温度102℃出口温度40℃;冷流体进口温度30℃,出口温度为40℃,该换热器用循环冷却水冷却,冬季操作时,其进口温度会降低,考虑到这一因素,估计该换热器的管壁温度和壳体温度之差较大,因此初步确定选用浮头式换热器。 (3)管程安排 从两物流的操作压力看,应使有机料液走管程,循环冷却水走壳程。但由于循环冷却水较易结垢,若其流速太低,将会加快污垢增长速度,使换热器的热流量下降,所以从总体考虑,应使循环水走管程,混和气体走壳程。 三、确定物性数据 定性温度:对于一般气体和水等低黏度流体,其定性温度可取流体进出口温度的平均值。故壳程混和气体的定性温度为 T= =71℃ 管程流体的定性温度为 t=℃ 根据定性温度,分别查取壳程和管程流体的有关物性数据。对有机料液来说,最可靠的无形数据是实测值。若不具备此条件,则应分别查取混合无辜组分的有关物性数据,然后按照相应的加和方法求出混和气体的物性数据。有机料液在71℃下的有关物性数据如下(来自生产中的实测值) 密度

列管式换热器的设计

化工原理课程设计 学院: 化学化工学院 班级: | 姓名学号: 指导教师: $

目录§一.列管式换热器 ! .列管式换热器简介 设计任务 .列管式换热器设计内容 .操作条件 .主要设备结构图 §二.概述及设计要求 .换热器概述 .设计要求 ~ §三.设计条件及主要物理参数 . 初选换热器的类型 . 确定物性参数 .计算热流量及平均温差 壳程结构与相关计算公式 管程安排(流动空间的选择)及流速确定 计算传热系数k 计算传热面积 ^ §四.工艺设计计算 §五.换热器核算 §六.设计结果汇总 §七.设计评述 §八.工艺流程图 §九.主要符号说明 §十.参考资料

: §一 .列管式换热器 . 列管式换热器简介 列管式换热器又称为管壳式换热器,是最典型的间壁式换热器,历史悠久,占据主导作用,主要有壳体、管束、管板、折流挡板和封头等组成。一种流体在关内流动,其行程称为管程;另一种流体在管外流动,其行程称为壳程。管束的壁面即为传热面。 其主要优点是单位体积所具有的传热面积大,传热效果好,结构坚固,可选用的结构材料范围宽广,操作弹性大,因此在高温、高压和大型装置上多采用列管式换热器。为提高壳程流体流速,往往在壳体内安装一定数目与管束相互垂直的折流挡板。折流挡板不仅可防止流体短路、增加流体流速,还迫使流体按规定路径多次错流通过管束,使湍流程度大为增加。 列管式换热器中,由于两流体的温度不同,使管束和壳体的温度也不相同,因此它们的热膨胀程度也有差别。若两流体温差较大(50℃以上)时,就可能由于热应力而引起设备的变形,甚至弯曲或破裂,因此必须考虑这种热膨胀的影响。 设计任务 ¥ 1.任务 处理能力:3×105t/年煤油(每年按300天计算,每天24小时运行) 设备形式:列管式换热器 2.操作条件 (1)煤油:入口温度150℃,出口温度50℃ (2)冷却介质:循环水,入口温度20℃,出口温度30℃ (3)允许压强降:不大于一个大气压。 备注:此设计任务书(包括纸板和电子版)1月15日前由学委统一收齐上交,两人一组,自由组合。延迟上交的同学将没有成绩。 [ .列管式换热器设计内容 1.3.1、确定设计方案 (1)选择换热器的类型;(2)流程安排 1.3.2、确定物性参数 (1)定性温度;(2)定性温度下的物性参数 1.3.3、估算传热面积 (1)热负荷;(2)平均传热温度差;(3)传热面积;(4)冷却水用量 % 1.3.4、工艺结构尺寸 (1)管径和管内流速;(2)管程数;(3)平均传热温度差校正及壳程数;(4)

管壳式换热器设计 课程设计

河南理工大学课程设计管壳式换热器设计 学院:机械与动力工程学院 专业:热能与动力工程专业 班级:11-02班 学号: 姓名: 指导老师: 小组成员:

目录 第一章设计任务书 (1) 第二章管壳式换热器简介 (1) 第三章设计方法及设计步骤 (2) 第四章工艺计算 (3) 4、1 物性参数的确定 (3) 4、2核算换热器传热面积 (4) 4、2、1传热量及平均温差 (4) 4、2、2估算传热面积 (6) 第五章管壳式换热器结构计算 (7) 5、1换热管计算及排布方式 (7) 5、2壳体内径的估算 (10) 5、3进出口连接管直径的计算 (10) 5、4折流板 (10) 第六章换热系数的计算 (15) 6、1管程换热系数 (15) 6、2 壳程换热系数 (16) 第七章需用传热面积 (17) 第八章流动阻力计算 (19) 8、1 管程阻力计算 (20) 8、2 壳程阻力计算 (20) 总结 (22)

第一章设计任务书 煤油冷却的管壳式换热器设计:设计用冷却水将煤油由140℃冷却冷却到40℃的管壳式换热器,其处理能力为10t/h,且允许压强降不大于100kPa。 设计任务及操作条件 1、设备形式:管壳式换热器 2、操作条件 (1)煤油:入口温度140℃,出口温度40℃ (2)冷却水介质:入口温度26℃,出口温度40℃ 第二章管壳式换热器简介 管壳式换热器就是在石油化工行业中应用最广泛的换热器。纵然各种板式换热器的竞争力不断上升,管壳式换热器依然在换热器市场中占主导地位。目前各国为提高这类换热器性能进行的研究主要就是强化传热,提高对苛刻的工艺条件与各类腐蚀介质适应性材料的开发以及向着高温、高压、大型化方向发展所作的结构改进。 强化传热的主要途径有提高传热系数、扩大传热面积与增大传热温差等方式,其中提高传热系数就是强化传热的重点,主要就是通过强化管程传热与壳程传热两个方面得以实现。目前,管壳式换热器强化传热方法主要有:采用改变传热元件本身的表面形状及表面处理方法,以获得粗糙的表面与扩展表面;用添加内物的方法以增加流体本身的绕流;将传热管表面制成多孔状,使气泡核心的数量大幅度增加,从而提高总传热系数并增加其抗污垢能力;改变管束支撑形式以获得良好的流动分布,充分利用传热面积。 管壳式热交换器(又称列管式热交换器)就是在一个圆筒形壳体内设置许多平行管子(称这些平行的管子为管束),让两种流体分别从管内空间(或称管程)与管外空间(或称壳程)流过进行热量交换。 在传热面比较大的管壳式热交换器中,管子根数很多,从而壳体直径比较大,以致它的壳程流通截面大。这就是如果流体的容积流量比较小,使得流速很低,因而换热系数不高。为了提高流体的流速,可在管外空间装设与管束平行的纵向隔板或与管束垂直的折流板,使管外流体在壳体内曲折流动多次。因装置纵向隔板而使流体来回流动的次数,称为程数,所以装了纵向隔板,就使热交换器的管外空

列管式换热器课程设计

(封面) XXXXXXX学院 列管式换热器课程设计报告 题目: 院(系): 专业班级: 学生姓名: 指导老师: 时间:年月日 目录

1、设计题目(任务书) (2) 2、流程示意图 (3) 3、流程及方案的说明和论证 (3) 4、换热器的设计计算及说明 (4) 5、主体设备结构图 (10) 6、设计结果概要表 (11) 7、设计评价及讨论 (12) 8、参考文献 (12) 附图:主体设备结构图和花版设计图 一.任务书

(一)设计题目: 列管式冷却器设计 (二)设计任务: 将自选物料用河水冷却或自选热源加热至生产工艺所要求的温度 (三)设计条件: 1.处理能力:G=学号最后2位×300t物料/d; 2.冷却器用河水为冷却介质,考虑广州地区可取进口水温度为20~30C;加热器用热水或水蒸气为热源,条件自选; 3.允许压降:不大于105Pa; 4.传热面积安全系数5~15% 5.每年按330天计,每天24小时连续运行。 (四)设计要求: 1.对确定的设计方案进行简要论述; 2.物料衡算、热量衡算; 3.确定列管壳式冷却器的主要结构尺寸; 4.计算阻力; 5.选择合宜的列管换热器并运行核算; 6.用Autocad绘制列管式冷却器的结构(3号图纸)、花板布置图(3号图纸); 7.编写设计说明书(包括:①.封面;②.目录;③.设计题目;④.流程示意图;⑤.流程及方案的说明和论证;⑥设计计算及说明;⑦主体设备结构图;⑧设计结果概要表;⑨对设计的评价及问题讨论;⑩参考文献。) (五)设计进度安排: 备注:参考文献格式: 期刊格式为:作者姓名.出版年.论文题目.刊物名称.卷号(期号):起止页码。专著格式为:作者姓名.出版年.专著书名.出版社名.起止页码。 二.流程示意图

列管式换热器设计

第一章列管式换热器的设计 1.1概述 列管式换热器是一种较早发展起来的型式,设计资料和数据比较完善,目前在许多国家中已有系列化标准。列管式换热器在换热效率,紧凑性和金属消耗量等方面不及其他新型换热器,但是它具有结构牢固,适应性大,材料范围广泛等独特优点,因而在各种换热器的竞争发展中得以继续应用下去。目前仍是化工、石油和石油化工中换热器的主要类型,在高温高压和大型换热器中,仍占绝对优势。例如在炼油厂中作为加热或冷却用的换热器、蒸馏操作中蒸馏釜(或再沸器)和冷凝器、化工厂中蒸发设备的加热室等,大都采用列管式换热器[3]。 1.2列管换热器型式的选择 列管式换热器种类很多,目前广泛使用的按其温度差补偿结构来分,主要有以下几种:(1)固定管板式换热器:这类换热器的结构比较简单、紧凑,造价便宜,但管外不能机械清洗。此种换热器管束连接在管板上,管板分别焊在外壳两端,并在其上连接有顶盖,顶盖和壳体装有流体进出口接管。通常在管外装置一系列垂直于管束的挡板。同时管子和管板与外壳的连接都是刚性的,而管内管外是两种不同温度的流体。因此,当管壁与壳壁温度相差较大时,由于两者的热膨胀不同,产生了很大的温差应力,以致管子扭弯或使管子从管板上松脱,甚至毁坏整个换热器。 为了克服温差应力必须有温度补偿装置,一般在管壁与壳壁温度相差50℃以上时,为安全起见,换热器应有温差补偿装置。 (2)浮头换热器:换热器的一块管板用法兰与外壳相连接,另一块管板不与外壳连接,以便管子受热或冷却时可以自由伸缩,但在这块管板上来连接有一个顶盖,称之为“浮头”,所以这种换热器叫做浮头式换热器。这种型式的优点为:管束可以拉出,以便清洗;管束的膨胀不受壳体的约束,因而当两种换热介质的温差大时,不会因管束与壳体的热膨胀量的不同而产生温差应力。其缺点为结构复杂,造价高。 (3)填料函式换热器:这类换热器管束一端可以自由膨胀,结构与比浮头式简单,造价也比浮头式低。但壳程内介质有外漏的可能,壳程终不应处理易挥发、易爆、易燃和有毒的介质。 (4)U型管换热器:这类换热器只有一个管板,管程至少为两程管束可以抽出清洗,

列管式换热器课程设计

化工原理课程设计说明书列管式换热器的选用和设计

目录 1 化工原理课程设计任务书 2 设计概述 3 换热器方案的确定 3.1 确定设计方案 3.2确定物性数据 3.3 计算总传热系数 4 计算换热面积 5 工艺结构尺寸 5.1 管径和管内流速 5.2 管程和传热管数 5.3 平均传热温差校正及壳程数 6传热管的排列和分程方法 7换热器核算 8 换热器的主要结构尺寸和计算结果表 9 设计评述 10 参考资料 11 主要符号说明 12 特别鸣谢

1化工原理课程设计任务书 欲用自来水将2.3万吨/年的异丁烯从300℃冷却至90℃,冷水进、出口温度分别为25℃和90℃。若要求换热器的管程和壳程压强降不大于100kpa,试选择合适型号的列管式换热器。假设管壁热阻和热损失可以忽略。 名称水异丁烯 密度 996 12 比热 4.08 130 导热系数 0.668 0.037 粘度 0.37×10^-3 13×10^-3 2.概述与设计方案简介 换热器的类型 列管式换热器又称为管壳式换热器,是最典型的间壁式换热器,历史悠久,占据主导作用,主要有壳体、管束、管板、折流挡板和封头等组成。一种流体在关内流动,其行程称为管程;另一种流体在管外流动,其行程称为壳程。管束的壁面即为传热面。 其主要优点是单位体积所具有的传热面积大,传热效果好,结构坚固,可选用的结构材料范围宽广,操作弹性大,因此在高温、高压和大型装置上多采用列管式换热器。为提高壳程流体流速,往往在壳体内安装一定数目与管束相互垂直的折流挡板。折流挡板不仅可防止流体短路、增加流体流速,还迫使流体按规定路径多次错流通过管束,使湍流程度大为增加。列管式换热器中,由于两流体的温度不同,使管束和壳体的温度也不相同,因此它们的热膨胀程度也有差别。若两流体温差较大(50℃以上)时,就可能由于热应力而引起设备的变形,甚至弯曲或破裂,因此必须考虑这种热膨胀的影响。 2.1换热器 换热器是化工、石油、食品及其他许多工业部门的通用设备,在生产中占有重要地位。由于生产规模、物料的性质、传热的要求等各不相同,故换热器的类型也是多种多样。 按用途它可分为加热器、冷却器、冷凝器、蒸发器和再沸器等。根据冷、热流体热量交换的原理和方式可分为三大类:混合式、蓄热式、间壁式。 间壁式换热器又称表面式换热器或间接式换热器。在这类换热器中,冷、热流体被固体壁面隔开,互不接触,热量从热流体穿过壁面传给冷流体。该类换热器适用于冷、热流体不允许直接接触的场合。间壁式换热器的应用广泛,形式繁多。将在后面做重点介绍。

浮头式换热器设计

大学 生物工程专业《化工原理课程设计》说明书 题目名称浮头式换热器的设计 专业班级 学号 学生姓名 指导教师 2012 年06 月08 日

目录 1、设计方案................................................................................ 错误!未定义书签。 2、衡算........................................................................................ 错误!未定义书签。 2.1确定设计方案 ................................................................... 错误!未定义书签。 2.1.1换热器的类型.............................................................. 错误!未定义书签。 2.1.2 管程安排..................................................................... 错误!未定义书签。 2.2确定物性数据 ................................................................... 错误!未定义书签。 2.3估算传热面积 ................................................................... 错误!未定义书签。 2.3.1 热负荷......................................................................... 错误!未定义书签。 2.3.2 热流体用量................................................................. 错误!未定义书签。 2.3.3 平均传热温差......................................................... 错误!未定义书签。 2.3.4 初算传热面积............................................................. 错误!未定义书签。 2.4换热器工艺结构尺寸设计 ............................................... 错误!未定义书签。 2.4.1 管径和管内流速......................................................... 错误!未定义书签。 2.4.2管程数和传热管数..................................................... 错误!未定义书签。 2.4.3 平均传热温差校正..................................................... 错误!未定义书签。 2.4.4 传热管排列................................................................. 错误!未定义书签。 2.4.5 壳体直径..................................................................... 错误!未定义书签。 2.4.6 折流板......................................................................... 错误!未定义书签。 2.4.7接管............................................................................. 错误!未定义书签。 3、换热器核算............................................................................ 错误!未定义书签。 3.1传热面积校核.................................................................... 错误!未定义书签。 3.1.1管程传热膜系数.......................................................... 错误!未定义书签。 3.1.2 壳程传热膜系数......................................................... 错误!未定义书签。 3.1.3 总传热系数................................................................. 错误!未定义书签。 3.1.4 传热面积校核............................................................. 错误!未定义书签。 3.2换热器内压降的核算...................................................... 错误!未定义书签。 3.2.1 管程阻力..................................................................... 错误!未定义书签。 3.2.2 壳程阻力..................................................................... 错误!未定义书签。 4、设备选型................................................................................ 错误!未定义书签。 4.1管子排列方式的选择 ....................................................... 错误!未定义书签。 4.2折流板的选择 ................................................................... 错误!未定义书签。 4.3除污垢措施的选择 ........................................................... 错误!未定义书签。 4.4材料的选择 ....................................................................... 错误!未定义书签。 5、附录及图表............................................................................ 错误!未定义书签。 6、设计总结................................................................................ 错误!未定义书签。 7、参考文献................................................................................ 错误!未定义书签。