锅炉水循环原理

京能集团运行人员培训教程BEIH Plant Course

锅炉水循环

The Water Cycle of Boiler

MAJ

TD NO.100.2

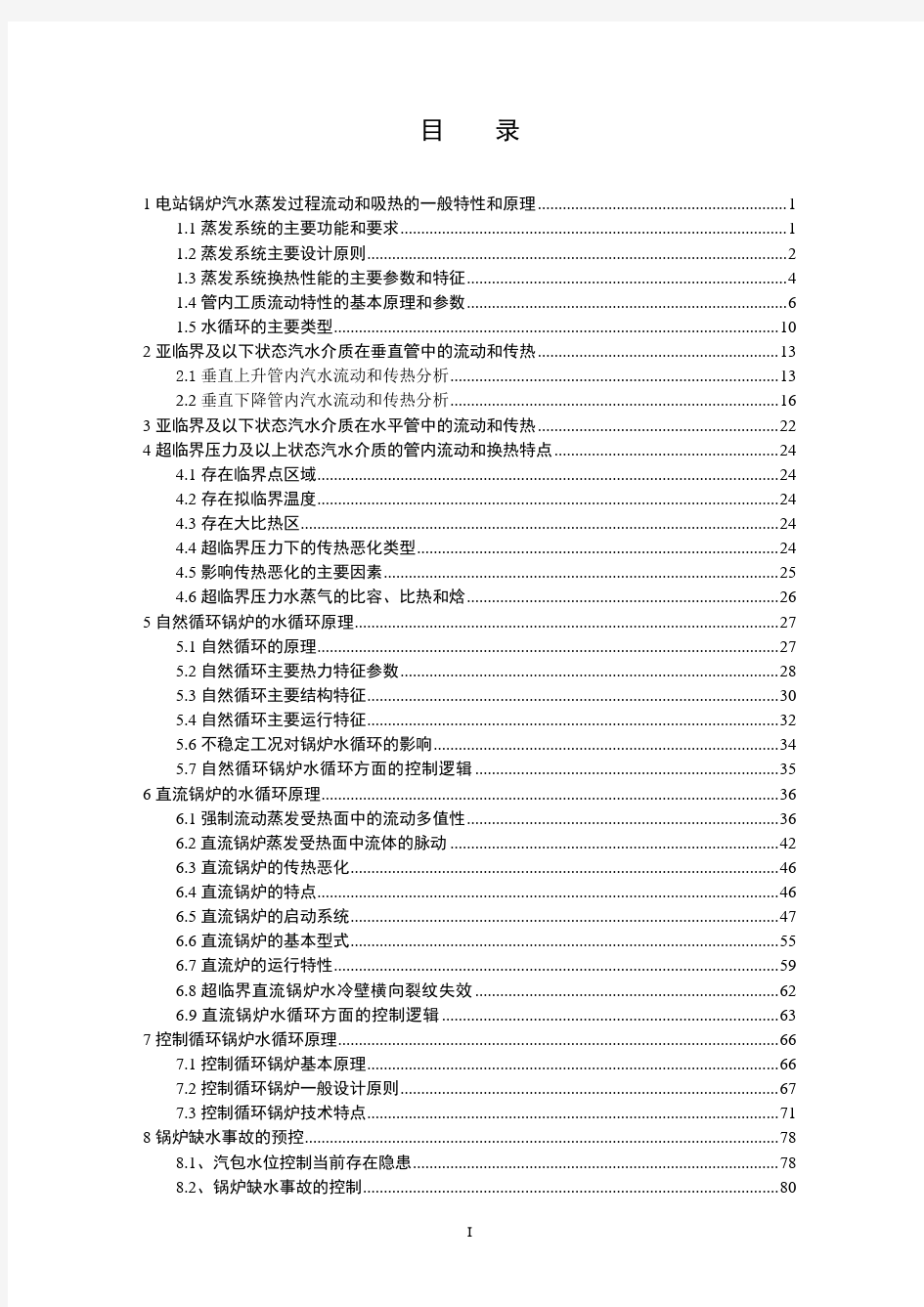

目录

1电站锅炉汽水蒸发过程流动和吸热的一般特性和原理 (1)

1.1蒸发系统的主要功能和要求 (1)

1.2蒸发系统主要设计原则 (2)

1.3蒸发系统换热性能的主要参数和特征 (4)

1.4管内工质流动特性的基本原理和参数 (6)

1.5水循环的主要类型 (10)

2亚临界及以下状态汽水介质在垂直管中的流动和传热 (13)

2.1垂直上升管内汽水流动和传热分析 (13)

2.2垂直下降管内汽水流动和传热分析 (16)

3亚临界及以下状态汽水介质在水平管中的流动和传热 (22)

4超临界压力及以上状态汽水介质的管内流动和换热特点 (24)

4.1存在临界点区域 (24)

4.2存在拟临界温度 (24)

4.3存在大比热区 (24)

4.4超临界压力下的传热恶化类型 (24)

4.5影响传热恶化的主要因素 (25)

4.6超临界压力水蒸气的比容、比热和焓 (26)

5自然循环锅炉的水循环原理 (27)

5.1自然循环的原理 (27)

5.2自然循环主要热力特征参数 (28)

5.3自然循环主要结构特征 (30)

5.4自然循环主要运行特征 (32)

5.6不稳定工况对锅炉水循环的影响 (34)

5.7自然循环锅炉水循环方面的控制逻辑 (35)

6直流锅炉的水循环原理 (37)

6.1强制流动蒸发受热面中的流动多值性 (37)

6.2直流锅炉蒸发受热面中流体的脉动 (43)

6.3直流锅炉的传热恶化 (47)

6.4直流锅炉的特点 (47)

6.5直流锅炉的启动系统 (48)

6.6直流锅炉的基本型式 (56)

6.7直流炉的运行特性 (60)

6.8超临界直流锅炉水冷壁横向裂纹失效 (63)

6.9直流锅炉水循环方面的控制逻辑 (64)

7控制循环锅炉水循环原理 (69)

7.1控制循环锅炉基本原理 (70)

7.2控制循环锅炉一般设计原则 (71)

7.3控制循环锅炉技术特点 (75)

8锅炉缺水事故的预控 (81)

8.1、汽包水位控制当前存在隐患 (82)

8.2、锅炉缺水事故的控制 (84)

8.3、锅炉缺水事故案例分析 (89)

9设备附图 (94)

10题库 (97)

1电站锅炉汽水蒸发过程流动和吸热的一般特性和原理电站燃煤锅炉汽水系统,是汽水介质在炉内吸收燃煤燃烧所释放的热能,为汽轮机提供规定能级、品质和数量的蒸汽,将燃煤化学能转化为蒸汽热能的换热系统,包括吸收预热热、将给水加热为接近饱和状态的省煤器、吸收过热热和再热热的过热器和再热器,而蒸发设备系统(水冷壁,自然循环包括汽包、下降管,控制循环还包括炉水循环泵),就是吸收蒸发热,把接近饱和状态的给水加热蒸发成为饱和蒸汽的设备系统,同时它的表面以一定形状围成具有密闭性能的炉膛,为燃料着火、燃烧、放热提供空间。其主要热力过程近视为燃煤发电厂整个热力循环(如下图)中的5点至6点的水平段。汽水介质在锅炉蒸发系统工作过程属于管内吸热沸腾、汽液两相流动过程,从内因方面看,其流动特性和吸热特性相互影响且随着工质状态的变化而发生明显变化;从外部条件看,其受管系结构特性和烟气侧传热特性的影响。

1.1蒸发系统的主要功能和要求

1.1.1主要功能

汽水介质沿设定的汽水流程,以一定的流速和物理状态流过蒸发系统的管道、容器和设备,在水冷壁中其作为冷源,以管壁向火界面作为换热面,以燃烧的燃料为热源,以汽水物理状态和流速为主要因素决定的管内换热系数,壁厚、材质和内外清洁度决定的管壁导热系数和由烟气温度决定的火焰辐射换热系数的共同作用为综合换热系数,进行热量交换,使管内汽水总焓值平稳升高、管外烟气温度稳定下降、管壁温度在允许范围内;同时管内流动截面上的介质不因其与换热壁面(热源)的距离不同而产生物性、流速剧烈偏离的层流、热阻升高现象,直至在蒸发设备出口,都有与外部烟气温度相当的综合换热系数,确保整个蒸发

过程都处于安全状态,并将吸收了烟气热量、焓值升高的饱和蒸汽输给过热器系统;在蒸发设备出口,烟气温度可以满足换热系数相对较低的过热段受热面的安全。

1.1.2要求

(1)蒸发量及其焓值满足机组容量和负荷需求。

(2)炉水和蒸汽品质满足锅炉、汽轮机设备系统要求,控制管内化学腐蚀和结垢现象。

(3)蒸发受热面管子金属不发生因超温、温差过大、膨胀受阻、水动力不稳定等异常工况而引起的热应力以及交变应力损伤现象。

(4)蒸发受热面管子外部不发生高温腐蚀和严重结焦现象。

(5)炉膛出口烟气温度满足后部受热面不结焦、不超温条件。

1.2蒸发系统主要设计原则

在锅炉设计过程中,以控制最危险部位的烟气温度和管壁温度为目标,确保水循环相关参数和结构能够适应由燃料特性决定的锅炉热负荷要求。

1.2.1首先根据煤种、机组容量和主要参数,设计和规定锅炉容积热负荷、截面热负荷和壁面热负荷,在确定了炉膛截面尺寸、高度和燃烧器分布形式等水冷壁总的边界条件后,再从烟气侧和汽水侧,计算壁面各部位的热负荷分布情况。

1.2.2根据各种负荷和工况下的蒸发设备入口、出口的汽水边界条件,结合在其加热过程中的物性变化,计算各部位的壁温最大值。

1.2.3选择合理的水循环方式、蒸发设备结构和工质参数,确保从烟气侧到管壁的热负荷与管壁到管内全截面汽水的综合换热系数相适应。

1.2.4水冷壁的设计特点和安全裕度

水冷壁设计最关键的设计参数在于水冷壁管内质量流速的选取。选取较高的质量流速,可保证在任何工况下其质量流速都大于相应热负荷下的最低界限质量流速,保证水冷壁管有足够的冷却能力。提高工质质量流速是改善传热工况,降低管壁温度,推迟、抑制、防止传热发生恶化的最有效方法。

超临界和超超临界锅炉设计的一个重要原则是要使介质的大比热区远炉内热负荷最高的区域。

为了保证锅炉水冷壁的安全,要求水冷壁在任何工况情况下管壁温度都不能超温,并且管子之间(特别是相邻管子之间)的管壁温度相差不能太大,以避免产生太大的热应力而造成破坏。

对垂直布置的水冷壁而言,炉膛周界长度、管子直径、管间节距决定了它的质量流速的

大小。而管子直径和节距的选择都有一定的限制,例如管子的直径过细会造成水冷壁管热敏感性高,管子内壁上的结垢和热负荷的变化,使某些管子产生过大的管间流量偏差而使管子超温。因此管子内径的选择不宜过小。同时为了防止管间鳍片过热烧损,管间节距不能太宽,一般以鳍端温度与管子正面顶点温度相等作为鳍片宽度选择的原则。这样一来,在一定的炉膛周界情况下,如果直流锅炉采用垂直布置的水冷壁管,管子直径不能过细,其管子根数基本固定,而为了保证水冷壁管子的安全,必须保证一定的工质流量,所以垂直管圈的质量流速大小是受到严格限制的。

锅炉炉膛周界尺寸的增加与锅炉容量的增加是不成正比例的。容量较小的直流锅炉水冷壁往往单位容量炉膛周界尺寸过大,水冷壁管子内难以保证足够的质量流速。300MW容量的锅炉水冷壁不能设计成一次垂直上升型管圈;600MW容量的锅炉在负荷低于60%左右时质量流速也显得不足(这里指的是采用较粗的管子且无多次上升垂直全,即采用UP型一次上升水冷壁结构)。根据国外经验,燃煤锅炉水冷壁设计成一次垂直水冷壁管圈的极限容量最小应该在为700MW以上。

解决蒸汽锅炉炉膛周界和质量流速之间矛盾的方法一般有如下几种:采用小管径和多次混合的水冷壁(如上锅300MW的UP型锅炉,采用内径11mm的管子);水冷壁采用工质再循环(低倍率和复合循环锅炉);采用多次上升管圈型水冷壁(FW型锅炉);在高热负荷区或汽化率高的水冷壁管段采用内螺纹管;采用螺旋管圈型水冷壁。得到广泛采用的是螺旋管圈水冷壁。例如,国产600MW超临界压力直流锅炉采用的就是螺旋管圈水冷壁。

螺旋管圈的一大特点就是能够在蒸汽锅炉炉膛周界尺寸一定的条件下,通过改变螺旋升角来调整平行管的数量,保证燃料较小的锅炉并列管束数量较小,从而获得足够的工质质量流速,使管壁得到足够的冷却,消除传热恶化对水冷壁管子安全的威胁。这样水冷壁的设计就可避免采用热敏感性太大的直径过细的管子。

设计螺旋管圈水冷壁的另一个要素就是螺旋管圈盘绕的圈数。这与螺旋角和蒸汽锅炉炉膛高度有关。圈数太少会部分丧失螺旋管圈在减少吸热偏差方面的效益;圈数太多增加水冷壁的阻力从而增加水泵功耗,而且在减少吸热偏差的效益方面增益不大,合理的盘绕圈数的推荐值是1.5~2.5圈左右。

内螺纹管即使采用光管水冷壁一半的质量流量(1500kg/m2s),就可以避免在燃烧器局部高负荷区发生偏离核态沸腾(DNB),即避免产生膜态沸腾,而且在上炉膛低热负荷、高干度区出现“蒸干”时,管子壁温的上升也比光管小得多,即可以控制“蒸干”时的壁温在钢材允许的范围内。

1.3蒸发系统换热性能的主要参数和特征

由于烟气侧温度比管壁温度高的多(1000℃以上),可以认为管壁的传导导热系数以及炉膛的火焰辐射换热系数,比管内汽水对流换热系数稳定的多,单位距离上的热量传递主要取决于管内对流换热,对流换热强的,管壁温度就会低一些;管内对流换热弱的,管壁温度就会相应升高,有抑制对流换热继续减弱的趋势,同时火焰对管壁的辐射换热会有所降低,管内外两侧热量传递趋于平衡。因此可以说。壁温是反映汽水、烟气两侧热交换是否平衡以及平衡点高低的数值,也是保证受热面安全的主要指标参数。为了保证每一个管子每个流通截面上的壁温在安全范围内,都必须首先从总体热量分配上控制该处的热负荷(火焰温度)与其管内总的对流换热能力相匹配。

从总体来看,对管内流体换热系数的影响因素的分析,可以将管内边界层甚至是整个截面上的流体层看作是在径向方向上,同时由外侧吸热、向内侧放热的流体界面,其两侧的换热系数不一致时,其内部焓值会发生变化,对于有稳定外部条件的管内工质,焓值变化更容易表现为比容变化:

亚临界压力及以下状态下,汽水存在两相区即湿蒸汽区域,而超临界压力及以上状态没有两相区,却存在大比热区;在这些区域内,壁面边界层内工质的能量状态和物理状态发生剧烈变化,径向分布的工质差别非常大,边界层流速梯度降低,且这一变化和差别随着热流密度的增大和工质流量的降低而急剧增加,在大到一定程度时工质径向紊流传质被抑制,低比热状态的介质被压迫在管壁上,传热恶化。

当管内工质出入口流量为零时,在热负荷非常小的情况下,管内工质也可以由其管壁中心低温工质和贴壁区向火侧高温工质的密度差,形成单管内部的单相循环流动、均热、蒸发和膨胀过程,此时的管内换热系数非常小,壁温接近烟气温度,如果外部热负荷较大时,可能发生局部汽化或过热现象,这就是说必须控制燃料量,保证各部烟气温度不超过金属允许温度。

1.3.1管内工质的换热系数:

(1)工质比热容是单位质量工质热交换能力的指标参数。

1)存在温差传热的冷热源,比热较大的一侧温度降低幅度较低,也就是说其温度稍有变化就引起对侧的温度发生较大变化。但由于某一特定流体层内部的介质物性有一定差别且在发生变化,因此其平均比热容往往不是定值,可能发生明显变化,也就是说局部的大比热可能不会相应增加全部工质的综合换热系数,有时还会明显降低工质的平均换热系数。

2)当温度不变时,蒸汽的比热容随压力升高而升高;当压力不变时,随温度的升高而升高直至达到超临界状态下的临界温度(不同压力对应不同临界温度)。

3)单相水的比热比单相蒸汽比热大得多,且随压力和温度的升高而缓慢升高,在汽水交界的相变点,比热急剧增大,转变后又急剧降低,这对亚临界状态下的汽化潜热和超临界下的大比热区的机理都是一致的。

4)液态水的比热约为4kJ/(kg·K),而水蒸气的比热大约为2kJ/(kg·K)左右。正常情况下,锅炉过热受热面和加热受热面中管内单相流体的a2=102~103W/(m2/℃),蒸发受热面沸腾换热的a2高达10 4 W/(m2/℃)。

5)单相汽或水的换热系数都随其质量流速的增加而增加。

6)在压力接近临界压力(0.83倍的临界压力)时,介质温度处于拟临界温度(介质比热最大时的温度)附近,其放热系数有时增大、有时减小。温度高于拟临界温度的为蒸汽状态,低于拟临界温度的为液态状态。在拟临界温度附近,介质的物性随温度变化非常大,对传热影响较大。对于超临界压力下焓值低于1050kJ/kg的水和焓值高于2720kJ/kg的蒸汽,其放热系数可按单相流体计算;对于焓值在1050~2720kJ/kg的管内换热系数,除了与一般放热系数中参数有关外,还与单位质量流量的吸热量即内壁热强度与质量流速之比有关。

(2)对于存在液汽两相状态的蒸发段,由于其两相物性差别较大,特别是比容、比热容、焓值和粘度差别比较大,再加上相变区的汽化潜热或比热急剧转变现象的存在,使流体对外表现的物性(流速、换热系数)呈现出明显的不稳定性。

(3)管内工质紊流强度:管内流体边界层内部及其与中心区的速度梯度差,是截面上径向各流层的静压差推动边界层介质向中心混合,并在传质过程中实现管内均热的内在因素,是决定管内流体总的换热系数的主要条件,其表征参数是紊流强度,间接代表参数为管内平均流速。

管内介质沿管道流程的平均流速,更多的是反映了中心区流速,而边界层的流速方向在一定的结构下可能与主流方向有角度,其实际流速、比热和对中心区的换热系数决定了管内流体对管壁热交换的能力。中心区相对低的静压(流速快),使汽相、高温流体等比容相对较大的介质容易在此聚集、换热,中心冷流体得到加热后,也更容易产生物相转换。也就是说,处于管外受热状态的管子,由管壁提供的热量使边界层介质焓值升高,其在径向对中心区域紊流传质的同时也进行传热,但中心区域的物相密度相对较低的状态(如汽泡)并不意味着其温度或焓值水平比边界层高。

1.3.2管壁截面热负荷:对于通过边界层的热流密度、管内外热交换能量,乃至炉膛烟气辐

射对整个蒸发受热面的热量传递,都必须首先保证热量传递的各环节或界面的工质物性不发生剧烈变化,热量都能在各个环节稳定地传递,不发生积聚现象。

(1)对第一类传热恶化起决定作用的是受热面的热负荷,判定转入传热恶化的界限热负荷称为临界热负荷。

(2)烟气对各部位水冷壁的热量传播主要以辐射放热为主(占90%),主要决定于截面热负荷和壁面火焰温度,一般情况下,投运的最上层燃烧区域上方附近最高;

(3)煤粉一次风布置比较集中时,燃烧器区域热负荷升高,不仅增大了传热恶化的可能性,而且因受热不均,水循环的安全性和经济性也会下降。

(4)锅炉低负荷运行时,虽然壁面温度有所降低,但热负荷分布的不均匀性更大,水循环的安全性和经济性下降。

(5)当炉膛火焰中心升高时,壁面热负荷和壁温的局部分布发生了变化,局部热负荷最高的位置也升高了,管内工质含汽空间段上移,流动阻力下降,水循环流速增大,但因壁面热负荷最大值总体水平变化不大,对水循环的影响较汽包压力的影响较小。

(6)火焰偏斜、直接冲刷水冷壁也是造成局部热负荷偏高的常见异常。

1.3.3管内通流面积与烟气侧换热面积的比值:对于一定容量和参数的锅炉,水冷壁对烟气侧的换热面积(炉膛高度、炉膛周界)已由煤种、机组容量和燃烧方式确定,蒸发系统出口(不一定是水冷壁出口)的工质总焓值或总焓增是一定的,而管内换热面积和通流面积(由管子内截面周长或面积或直径、管子节距、管排长度、管排上升角度或管内表面结构形式决定)是决定管内流动工况和换热系数的主要结构参数。

水冷壁出口为干度较小的湿蒸汽锅炉(如多次强制和自然循环锅炉),其焓增有一部分通过在外部循环回路中放热给省煤器来水,使水冷壁入口工质焓值接近饱和水,水冷壁管内预热段和大干度湿蒸汽区较小,管内换热绝大部分以沸腾换热为主,从工质物性来看,总的换热系数大;没有外部循环的直流锅炉,其换热系数相对较小的单相预热段、大干度区较大,工质物性表现出来的总的换热系数相对较低;而从总的水冷壁通流量来看,相同容量的直流炉比多次循环炉小一半,因此必须减小其通流截面即减小管径(同时壁厚也减小,有利于换热)或管排数来提高工质流速、采用管内表面特殊形式(内螺纹、扰流子),才能弥补物性换热系数低的不足。

1.4管内工质流动特性的基本原理和参数

1.4.1水动力特性:一定负荷下,经过锅炉受热面的工质质量流量与流动压降之间的关系。

Δp=f(G)或Δp=f(ρw),作为实际粘性流体压力降的计算公式:

gh d l p ρρρωλξ±+=?∑2)()(2

mc jb zw js P P P P P ?=?+?+?+?

ΔP 为总压降,定义为管道始端和终端压力之差。ΔPmc 、ΔPjb -摩擦阻力、局部阻力之和称流动阻力ΔPld ;重位压降ΔPzw 、加速压降ΔPjs 。在电站锅炉水循环中,加速压降一般可以忽略不计。其中影响流动阻力ΔP ld 的因素有:

(1)摩擦阻力系数一般与管子粗糙度及工质雷诺数有关。在锅炉中,由于水温高,水的粘度小,因而水及蒸汽的Re 数一般均为>105,管内流动工况在完全粗糙管区。此时摩擦阻力系数与Re 数无关。一般情况下,水温越高流动阻力越小,而且越容易产生层流现象。

(2)流动阻力与循环流速的平方成正比,而循环流速又与质量流量、比容成正比,而工质比容与其温度和压力有关,水、蒸汽的比容随温度的升高而增加,蒸汽比容随压力的升高而降低。汽水在相变点附近比容发生大幅变化。

(3)一般情况下,蒸汽的流动阻力比水大得多。

(4)对于一次上升管来说,截面含汽率、介质温度即介质平均比容决定重位压降,其升高后阻力下降,循环水量的增加有利于管壁的冷却,这就是自补偿特性。但比容的增加,也同时增加了流动阻力,当截面含汽率、平均比容增加到一定程度,流动阻力增加的幅度大于重位压降降低的幅度时,总的管阻压降反而会升高,循环流量降低。

1.4.2单相流体的流动结构型式为层流和湍流(紊流);汽水混合物的流动结构型式(简称流型)比较复杂,影响因素有:压力、流量、热负荷、管子几何形状及流动方向。汽、液两相数量,即质量含汽率x 不断变化;汽、液两相间存在相对运动,产生汽泡趋中效应。汽水侧介质流动一般为紊流流动,其特点有:无序性:流体质点相互混掺,运动无序,运动要素具有随机性;耗能性:除了粘性耗能外,还有更主要的由于紊动产生附加切应力引起的耗能。扩散性:除分子扩散外,还有质点紊动引起的传质、传热和传递动量等扩散性能。

(1)由于管内贴壁边界层介质流速以较大梯度低于中心区域介质流速,因此其不断被中心区域卷吸混合,通过与中心区域介质的紊流传质过程,较好地实现了热量由管壁向中心区域的传递过程;这是决定管内介质对流换热系数的主要因素,对传热恶化现象起着重要影响作用。另外如果发生稳定的汽水相变,不同状态间的介质传质和传热能力也会明显提高。

(2)一般情况下,工质间相对流速越高,紊流特性就越强,互相卷吸混合的程度就越剧烈。

(3)汽液两相流的流动特征参数可分为两类:由物质平衡或热量平衡方程式算得的参数-流量参数、流体流动时的真实的流动特性参数-实际流动特性参数,由试验确定。

1.4.3主要指标参数:

(1)汽水混合物的质量流量G h :单位时间内通过通道总流通截面的流体质量。

(2)汽水混合物的容积流量Q h :单位时间内通过通道总流通截面的流体容积。

()3/h q s Q Q Q m s =+

(3)质量流速:单位时间流经单位流通截面的工质质量。

0h G G w f f

ρ== 相应热负荷下的最低界限质量流速是水冷壁设计时的主要参数。

(4)循环流速w 0:上升管开始沸腾处的饱和水的质量流速。

s m F G o /,ρω'=ss f G w ρ'=36000ss f G

w ρ'=36000

式中:G 0为工质的质量流量;f 为管截面积,m2。

(5)质量含汽率:在汽水混合物中,蒸汽质量流量所占混合物总质量流量的比例。

()""0''""00/q s q w x G G G w w ρρρ

=+=+ 对第二类沸腾传热恶化起决定影响作用的参数是质量含汽率。判定转入传热恶化区的含汽率称为临界含汽率,也称为界限含汽率。

(6)循环倍率K 定义为:上升管中实际产生一公斤蒸汽需要进入多少公斤水。

x

D G K 10== 与界限含汽率相对应的循环倍率称为界限循环倍率,记为kjx 。当k> kjx 时,若运行中负荷变化,则水循环具有自补偿能力。反之,水循环将失去自补偿能力,随热负荷的增加,循环速度反而减小。

(7)上升管单位流通截面蒸发量:

K F D ss ss '

6.3/0ρ?=

自然循环锅炉质量含汽率一般0.2-0.4之间,循环倍率为最大2.5-5。控制循环锅炉质量含汽率一般≥0.4-0.5左右,循环倍率一般2-2.5。直流锅炉锅炉质量含汽率一般0.8-1,循环

倍率最小为1。

上升管单位流通截面蒸发量是研究循环速度与循环倍率的内在关系的重要参数,对于300MW机组,Dss/Fss的推荐值为650~800t/(m2.h),界限值1300 t/(m2.h)。

(8)流量补偿特性:

流量偏差的影响因素大致是管组结构阻力系数分布、热负荷分布和重位压降分布。也取决于重位压差和摩擦阻力的比值大小,当工质流速很高、重位压差远小于摩擦阻力时,吸热量较强的管子摩擦阻力增大的数值大于重位压降减小的数值,所以流量减小。反则,在小流量下呈现正补偿特性。说明吸热偏差对管组的流量偏差具有双重影响。

1)超临界光管垂直管屏水冷壁为了保证炉膛下辐射区管内的质量流速,下辐射区的水冷壁流路一般设计为2~3次垂直上升。在现代大功率锅炉上,为了避免产生较大的热偏差和提高工质的质量流量,仅采用二次垂直上升的形式,两个流路之间用不受热的下降管相连接。水冷壁由中间联箱,工质的二次再分配易导致分配不均;以提高质量流速防止水冷壁的流动不稳定性,致使热偏差和流量偏差相互影响的不良作用扩大化,不适合变压运行;一般超临界锅炉光管水冷壁的设计质量流速高达2800~300Kg/m2s,流量分配为负流量补偿特性,受热偏高的管子流量反而会降低,容易发生管子壁温升高,不利于锅炉安全运行。

2)内螺纹垂直管屏的正流量补偿特性(自然循环特性)和负流量补偿特性(直流特性):即在亚临界工况下,管内工质流速很低(低于1200Kg/m2s),水冷壁的动压损失(或流动阻力损失)在压力总损失中所占比例很小,静压损失(重位压降)起决定作用,流量分配为正流量补偿特性;负流量补偿特性,即在超临界工况下。内螺纹管内工质流量流速很高(大于1200Kg/m2S),动压损失在总压力损失中比例很高,动压损失起决定作用,流量分配为负流量。内螺纹垂直管屏锅炉在低负荷亚临界范围内,由于自然循环的正补偿特性,能够抵抗膜态沸腾引起的传热恶化,在临界压力及以上范围内,也具有抵抗类膜态沸腾的作用,即使在大比热区的蒸汽也具有增强传热、降低壁温的作用。适宜于变压运行。

3)超临界压力下,工质的热物理特性决定了工质温度随吸热量增加的特性,并不会因为低流速下出现的自然循环特性而改变,水冷壁出口工质温度首先决定于工质的热物理特性,但是因为自然循环的补偿特性使得其增长受到一定程度的抑制。因此即使在超临界压力下,质量流速越低、热负荷越低,自然循环特性越明显,出口工质的上升幅度就越小。

4)当质量流速低于500 Kg/m2s时,内螺纹管的旋流作用减弱。即水冷壁的最低质量流速不能低于500 Kg/m2s。在此条件下,600MW~100MW超临界锅炉水冷壁最大质量流速将达到1800 Kg/m2s,以上。质量流速超过1200Kg/m2s时,就会失去正流量补偿特性,转变为