气热交换器设计计算

热交换器设计说明书

结构设计 管箱设计 参照标准GB151-2014 壳体内径DN=450mm,材料为Q235,许用应力[δ]=125Mpa,壳体厚度δ=8mm,采用卷制。 接管 管程接管:Ф159×8,无缝钢管,材料为10号钢,L=100mm。 壳程接管:Ф219×8,无缝钢管,材料为10号钢,L=100mm。 管板 固定管板材料为Q235 Pg=1.6Mpa,厚度b=40mm。 具体尺寸(:mm) DN D D1 D2 D3 D4 D5 d2 450 565 530 500 447 487 450 18 螺栓规格数量 b f b P s P t M16 24 30 40 0.6 1.0

折流板 选取弓形折流板,上下缺口,材料Q235,缺口高度h=112.5mm,板间距l s =237.5mm, 进出口板间距L s,i =l s,o =260mm,厚度δ=6mm,外径D b=446.5mm,折流板数目9,经 计算换热与结构均符合要求。 拉杆 材料为Q235,选用Ф=16的拉杆4根,具体位置及装配方式见装配图,一端与管板采用螺纹连接,另一端用螺母固定在折流板上。 封头 选用材料为16Mn的椭圆形标准封头,取壁厚8mm。 H=137 h=25 D i =450 分程隔板 选用材料Q235,厚度为8mm,宽450mm,长489mm,一端为和封头形状相同的圆冠,另一端为平面,分程隔板焊于管箱内。 支座(JB-T4712.1-2007) DN450 120包角焊制,单筋,带垫板 L 1 b 1 δ 1 δ 2 b 3 δ 3 弧长 b 4 δ 4 e L 2 420 120 8 8 96 8 540 200 6 48 290

热交换器设计计算

热交换器设计计算 一、基本参数 管板与管箱法兰、壳程圆筒纸之间的连接方式为e 型 热交换器公称直径DN600,即D i =600mm 换热管规格φ38?2,L 0=3000mm 换热管根数n=92 管箱法兰采用整体非标法兰 管箱法兰/壳体法兰外直径D f =760mm 螺柱孔中心圆直径D b =715mm 壳体法兰密封面尺寸D 4=653mm 二、受压元件材料及数据 以下数据查自GB 150.2—2011; 管板、法兰材料:16Mn 锻件 NB/T 47008—2010 管板设计温度取 10℃ 查表9,在设计温度100℃下管板材料的许用应力: =t r σ][178Mpa (δ≤100mm ) 查表B.13,在设计温度100℃壳体/管箱法兰/管板材料的弹性模量: Mpa 197000 E E E p f f ===’’’ 壳程圆筒材料:Q345R GB 713 壳程圆筒的设计温度为壳程设计温度 查表2,在设计温度100℃下壳程圆筒材料的许用应力: =t c σ][189Mpa (3mm <δ≤16mm ) 查表B.13,在设计温度10℃下壳程圆筒材料的弹性模量Mpa 197000E s = 查表B.14在金属温度20℃~80℃范围内,壳程圆筒材料平均线膨胀系数: ℃) (α??=mm /mm 10137.15-s 管程圆筒材料:Q345R GB 713 管程圆筒的设计温度为壳程设计温度 按GB/T 151—2014 中7.4.6.1规定,管箱圆筒材料弹性模量,当管箱法兰采用长颈对焊法兰时,取管箱法兰的材料弹性模量,即Mpa 197000E h = 换热管材料:20号碳素钢管 GB 9948 换热管设计温度取100℃ 查表6,在设计温度100℃下换热管材料的许用应力Mpa 147σ][t t =(δ≤16mm ) 查表B.3,设计温度100℃下换热管材料的屈服强度Mpa 220R t eL =(δ≤16mm )

热交换器的选型和设计指南

热交换器的选型和设计指南

目录 1 概述 (1) 2 换热器的分类及结构特点。 (1) 3 换热器的类型选择 (2) 4 无相变物流换热器的选择 (11) 5 冷凝器的选择 (13) 6 蒸发器的选择 (14) 7 换热器的合理压力降 (17) 8 工艺条件中温度的选用 (18) 9 管壳式换热器接管位置的选取 (19) 10 结构参数的选取 (19) 11 管壳式换热器的设计要点 (23) 12 空冷器的设计要点 (32) 13 空冷器设计基础数据 (35)

1 概述 本工作指南为工艺系统工程师提供换热器的选型原则和工艺参数的选取及计算方法。 2 换热器的分类及结构特点。 表 2-1 换热器的结构分类

3 换热器的类型选择 换热器的类型很多,每种型式都有特定的应用范围。在某一种场合下性能很好的换热器,如果换到另一种场合可能传热效果和性能会有很大的改变。 因此,针对具体情况正确地选择换热器的类型,是很重要的。换热器选型时需要考虑的因素是多方面的,主要有: 1) 热负荷及流量大小 2) 流体的性质 3) 温度、压力及允许压降的范围 4) 对清洗、维修的要求 5) 设备结构、材料、尺寸、重量 6) 价格、使用安全性和寿命 在换热器选型中,除考虑上述因素外,还应对结构强度、材料来源、加工条件、密封性、安全性等方面加以考虑。所有这些又常常是相互制约、相互影响的,通过设计的优化加以解决。针对不同的工艺条件及操作工况,我们有时使用特殊型式的换热器或特殊的换热管,以实现降低成本的目的。因此,应综合考虑工艺条件和机械设计的要求,正确选择合适的换热器型式来有效地减少工艺过程的能量消耗。对工程技术人员而言,在设计换热器时,对于型式的合理选择、经济运行和降低成本等方面应有足够的重视,必要时,还得通过计算来进行技术经济指标分析、投资和操作费用对比,从而使设计达到该具体条件下的最佳设计。 3.1管壳式换热器 管壳式换热器的应用范围很广,适应性很强,其允许压力可以从高真空到41.5MPa,温度可以从-100°C以下到 1100°C高温。此外,它还具有容量

换热器设计计算范例

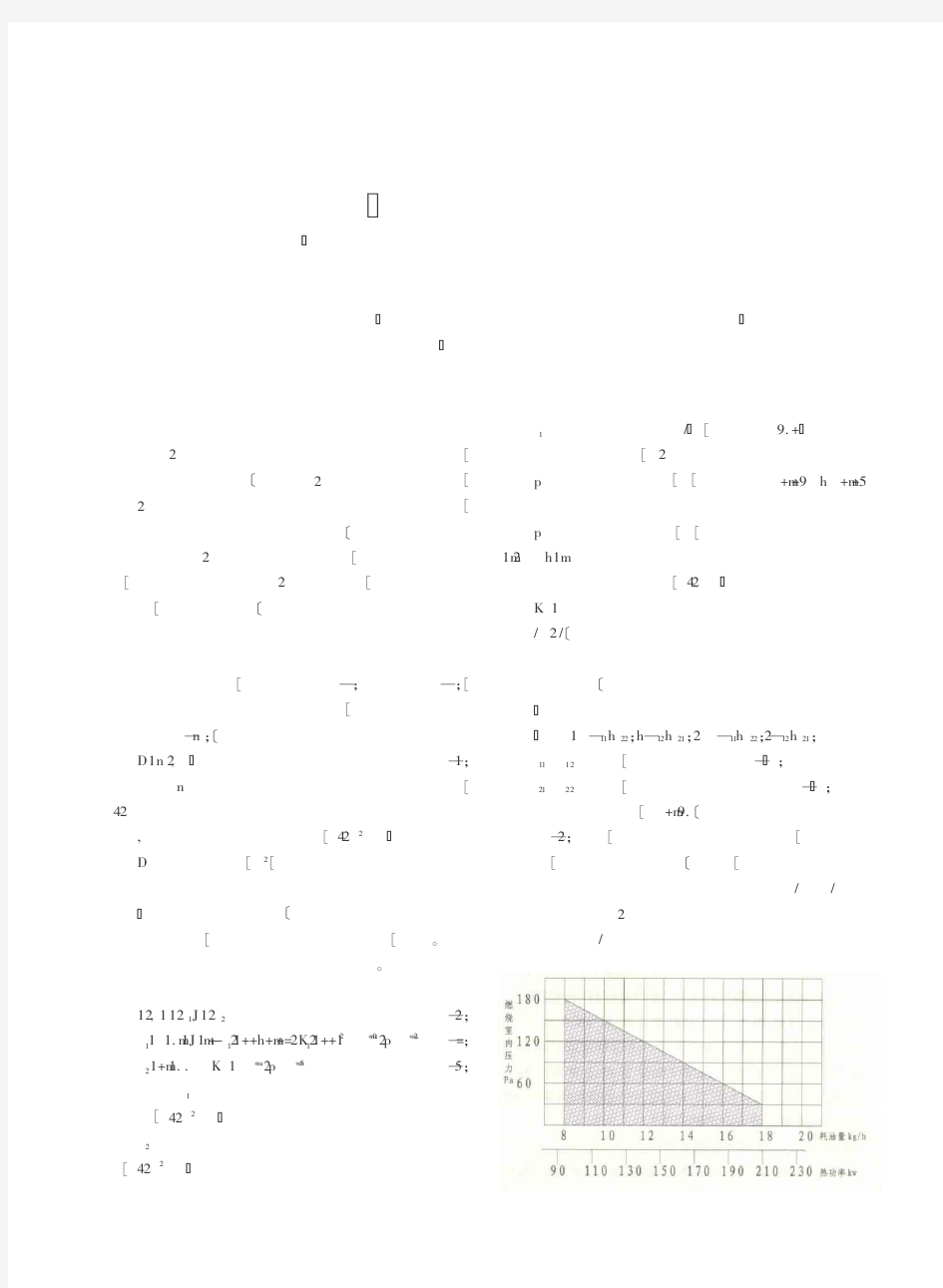

列管式换热器的设计和选用的计算步骤 设有流量为m h的热流体,需从温度T1冷却至T2,可用的冷却介质入口温度t1,出口温度选定为t2。由此已知条件可算出换热器的热流量Q和逆流操作的平均推动力。根据 传热速率基本方程: 当Q和已知时,要求取传热面积A必须知K和则是由传热面积A的大小和换热器结构决定的。可见,在冷、热流体的流量及进、出口温度皆已知的条件下,选用或设计换 热器必须通过试差计算,按以下步骤进行。 ◎初选换热器的规格尺寸 ◆ 初步选定换热器的流动方式,保证温差修正系数大于0.8,否则应改变流动方式, 重新计算。 ◆ 计算热流量Q及平均传热温差△t m,根据经验估计总传热系数K估,初估传热面积A 估。 ◆ 选取管程适宜流速,估算管程数,并根据A估的数值,确定换热管直径、长度及排 列。◎计算管、壳程阻力 在选择管程流体与壳程流体以及初步确定了换热器主要尺寸的基础上,就可以计算管、壳程流速和阻力,看是否合理。或者先选定流速以确定管程数N P和折流板间距B再计算压力降是否合理。这时N P与B是可以调整的参数,如仍不能满足要求,可另选壳径再进行计 算,直到合理为止。 ◎核算总传热系数 分别计算管、壳程表面传热系数,确定污垢热阻,求出总传系数K计,并与估算时所取用的传热系数K估进行比较。如果相差较多,应重新估算。 ◎计算传热面积并求裕度 根据计算的K计值、热流量Q及平均温度差△t m,由总传热速率方程计算传热面积A0,一般应使所选用或设计的实际传热面积A P大于A020%左右为宜。即裕度为20%左右,裕度的 计算式为: 某有机合成厂的乙醇车间在节能改造中,为回收系统内第一萃取塔釜液的热量,用其釜液将原料液从95℃预热至128℃,原料液及釜液均为乙醇,水溶液,其操作条件列表如下: 表4-18 设计条件数据 物料流量 kg/h 组成(含乙醇量) mol% 温度℃操作压力 MPa 进口出口 釜液 3.31450.9

气气热管换热器计算书

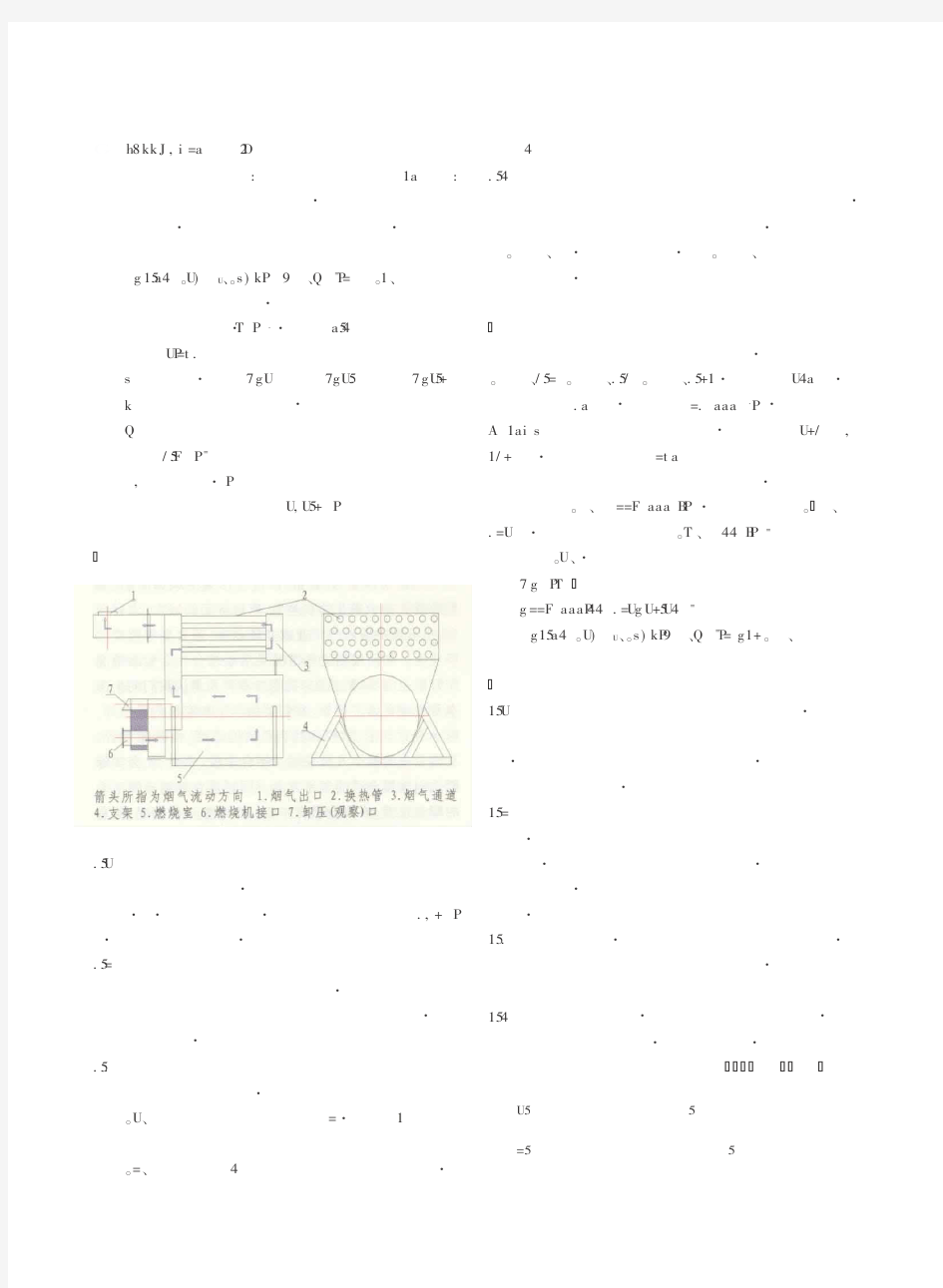

热管换热器设计计算 1确定换热器工作参数 1.1确定烟气进出口温度ti,t3,烟气流量V,空气出口温度頁,饱和蒸汽压力 Pc?对于热管式换热器,ti范圉一般在250°C?600°C之间,对于普通水- 碳钢热管的工作温度应控制在300°C以下.t2的选定要避免烟气结露形成 灰堵及低温腐蚀,一般不低于180°C.空气入口温度的.所选取的各参数值如下: 2确定换热器结构参数 2.1确定所选用的热管类型 烟气定性温度:f 宇_4沁;2沁=310比 在工程上计算时,热管的工作温度一般由烟气温度与4倍冷却介质温度的和的 半均值所得出: 烟气入口处:q =如+営=420?c+严z = 18O°C 烟气出口处:. t2+tiX4 200°C+20°Cx4 l° 5 5 C 选取钢-水重力热管.其工作介质为水.工作温度为30OC~250°C?满足要求.其相容壳体材料:铜.碳钢(内壁经化学处理)。

2.2确定热管尺寸 对于管径的选择,由音速极限确定所需的管径 d v = 1.64 Qc t J厂9必)2 根据参考文献《热管技能技术》,音速限功率参考范闱,取Qc=4kW,在 10 = 56吃启动时 p v = O.1113k^/7H3 p v = 0.165 X 105pa r = 2367.4幼/kg 因此d v = 1.64 I ! = 10.3 mm yr(p v p v)l 由携带极限确定所要求的管径 d _ I 1.78 X Qent P Ji (P L"1/4+P V~1/4)_2^(P L -Pv]1/4 根据参考文献《热管技能技术》,携带限功率参考范围,取Q ent=4kw 管内工作温度t t = 180°C时 P L = 886.9kg/m3 pv = 5.160/c^/m3 r = 20\3kJ/kg J = 431.0xl0^N/m 178x4 因此 nx20L3x(8Q6.^i/4+SA6^i/4)-2 [gX431.0xl0-4(886.9-5.160)]1/4 =13.6nun 考虑到安全因素,最后选定热管的内径为 4 = 22111111 管売厚度计算由式 Pv4 20qcr] 式中,Pv按水钢热管的许用压力28.5kg /nmr选取,由对应的许用230°C來选 取管壳最大应力乐朋=14kg/nim2,而 [ 绪论 1. 2.热交换器的分类: 1)按照材料来分:金属的,陶瓷的,塑料的,是摸的,玻璃的等等 2)按照温度状况来分:温度工况稳定的热交换器,热流大小以及在指定热交换区域内的温度不随时间而变;温度工况不稳定的热交换器,传热面上的热流和温度都随时间改变。3)按照热流体与冷流体的流动方向来分:顺流式,逆流式,错流式,混流式 4)按照传送热量的方法来分:间壁式,混合式,蓄热式 恒在壁的他侧流动,两种流体不直接接触,热量通过壁面而进行传递。 过时,把热量储蓄于壁内,壁的温度逐渐升高;而当冷流体流过时,壁面放出热量,壁的温度逐渐降低,如此反复进行,以达到热交换的目的。 第一章 1.Mc1℃是所需的热量,用W表示。两种流体在热交换器内的温度变化与他们的热容量成反比;即热容量越大,流体温度变化越小。 2.W—对应单位温度变化产生的流动流体的能量存储速率。 4.顺流和逆流情况下平均温差的区别:在顺流时,不论W1、W2值的大小如何,总有μ>0,因而在热流体从进口到出口的方向上,两流体间的温差△t总是不断降低;而对于逆流,沿着热流体进口到出口方向上,当W1<W2时,μ>0,△t不断降低,当W1>W2时,μ<0,△t不断升高。 5.P(定义式P12) 物理意义:流体的实际温升与理论上所能达到的最大温升比,所以只能小于1。 6.R—冷流体的热容量与热流体的热容量之比。(定义式P12) 7.从φ值的大小可看出某种流动方式在给定工况下接近逆流的程度。除非处于降低壁温的目的,否则最好使φ>0.9,若φ<0.75就认为不合理。 (P22 例1.1) 8.所谓Qmax是指一个面积为无穷大且其流体流量和进口温度与实际热交换器的流量和进口温度相同的逆流型热交换器所能达到的传热量的极限值。 9.实际传热量Q与最大可能传热量Qmaxε表示,即ε=Q/Qmax。意义:以温度形式反映出热、冷流体可用热量被利用的程度。 10.根据ε的定义,它是一个无因次参数,一般小于1。其实用性在与:若已知ε及t1′、t2′时,就可很容易地由Q=εW min(t1′-t2′)确定热交换器的实际传热量。 11.带翅片的管束,在管外侧流过的气体被限制在肋片之间形成各自独立的通道,在垂直于 流动方向上(横向)不能自由运动,也就不可能自身进行混合, 热交换器设计 在采用一体化布置的高温气冷堆中,为了使预应力混凝土压力容器体积不致过大,蒸汽发生器应尽量紧凑,严格限制受热面空间布置,并要求其具有较高的功率密度。因此,一体化布置的高温气冷反应堆主要选用直流型多头螺旋管式蒸汽发生器。 本文从实际工程设计出发,对多头螺旋管式蒸汽发生器的设计进行了研究,提出了多头螺旋管束受热面结构的设计方法,推荐了螺旋管内外的传热系数和压降的计算关系式。根据所提出设计方法和螺旋管内外的传热系数和压降的计算关系式对260MW蒸汽发生器进行了设计计算。 由于螺旋管具有占地面积小、传热系数大、结构紧凑、易于清洗、污垢热阻小等优点,不仅在核反应堆,而且在直流锅炉、急冷锅炉、各种石油化工设备中的换热器,热交换器都有相当广泛的应用。因此本文得到的结果不仅适用于高温气冷反应堆的蒸汽发生器,而且适用于各种工业设备中的螺旋管式换热器和螺旋管式热交换器。 - I - - II - 主要符号表 英 文 字 母 pf c 液体比热,W /kg ℃; D 螺旋直径,m ; c D 中心柱直径,m ; d D 套筒直径,m ; d 管子外径,m ; i d 管子内径,m ; aeff n i F F F ,, 所示的修正系数,无因次; G 质量流速,kg/sm 2; H 管束高度,m ; h 螺旋管导程,m ; mac h 对流放热系数,W/m 2℃; mic h 核沸腾放热系数,W/m 2℃; f K 液体的导热系数,W/m ℃; L 螺旋管长度,m ; M 头数,个; Nu 努塞尔特数,无因次; g Nu 汽相努塞尔特数,无因次; n 轴向方向管子排数,个; w g ,Pr 管壁温度确定的汽相pr 数,无因次; Pr 普朗特数,无因次; Re 雷诺数,无因次; 换热器设计计算步骤 1. 管外自然对流换热 2. 管外强制对流换热 3. 管外凝结换热 已知:管程油水混合物流量 G ( m 3/d),管程管道长度 L (m),管子外径do (m), 管子内径di (m),热水温度 t ℃, 油水混合物进口温度 t 1’, 油水混合物出口温度 t 2” ℃。 1. 管外自然对流换热 1.1 壁面温度设定 首先设定壁面温度,一般取热水温度和油水混合物出口温度的平均值,t w ℃, 热水温度为t ℃,油水混合进口温度为'1t ℃,油水混合物出口温度为"1t ℃。 "w 11 t ()2 t t =+ 1.2 定性温度和物性参数计算 管程外为水,其定性温度为1()K -℃ 21 ()2 w t t t =+ 管程外为油水混合物,定性温度为'2t ℃ ''"2111 ()2t t t =+ 根据表1油水物性参数表,可以查得对应温度下的油水物性参数值 一般需要查出的为密度ρ (3/kg m ),导热系数λ(/())W m K ?,运动粘度2(/)m s ,体积膨胀系数a 1()K -,普朗特数Pr 。 表1 油水物性参数表 水 t ρ λ v a Pr 10 999.7 0.574 0.000001306 0.000087 9.52 20 998.2 0.599 0.000001006 0.000209 7.02 30 995.6 0.618 0.000000805 0.000305 5.42 40 992.2 0.635 0.000000659 0.000386 4.31 50 998 0.648 0.000000556 0.000457 3.54 60 983.2 0.659 0.000000478 0.000522 2.99 70 997.7 0.668 0.000000415 0.000583 2.55 80 971.8 0.674 0.000000365 0.00064 2.21 90 965.3 0.68 0.000000326 0.000696 1.95 100 958.4 0.683 0.000000295 0.00075 1.75 油 t ρ λ v a Pr 10 898.8 0.1441 0.000564 6591 20 892.7 0.1432 0.00028 0.00069 3335 30 886.6 0.1423 0.000153 1859 40 880.6 0.1414 9.07E-05 1121 50 874.6 0.1405 5.74E-05 723 60 868.8 0.1396 3.84E-05 493 70 863.1 0.1387 0.000027 354 80 857.4 0.1379 1.97E-05 263 90 851.8 0.137 1.49E-05 203 100 846.2 0.1361 1.15E-05 160 1.3 设计总传热量和实际换热量计算 0m v Q Cq t Cq t ρ=?=?v v C q t C q t αρβρ=?+?油油水水 C 为比热容/()j kg K ?,v q 为总体积流量3 /m s ,αβ分别为在油水混合物中 油和水所占的百分比,t ?油水混合物温差,m q 为总的质量流量/kg s 。 实际换热量Q 0Q Q *1.1/0.9= 0.9为换热器效率,1.1为换热余量。 1.4 逆流平均温差计算 热交换器原理与设计 题型:填空20%名词解释(包含换热器型号表示法)20% 简答10%计算(4题)50% 0 绪论 ?热交换器:将某种流体的热量以一定的传热方式传递给他种流体的设备。(2013-2014学年第二学期考题[名词解释]) ?热交换器的分类:按照热流体与冷流体的流动方向分为:顺流式、逆流式、错流式、混流式 ?按照传热量的方法来分:间壁式、混合式、蓄热式。(2013-2014学年第二学期考题[填空]) 1 热交换器计算的基本原理(计算题) ?热容量(W=Mc):表示流体的温度每改变1℃时所需的热量?温度效率(P):冷流体的实际吸热量与最大可能的吸热量的比率(2013-2014学年第二学期考题[名词解释]) ?传热有效度(ε):实际传热量Q与最大可能传热量Q max之比 2 管壳式热交换器 ?管程:流体从管内空间流过的流径。壳程:流体从管外空间流过的流径。 ?<1-2>型换热器:壳程数为1,管程数为2 ?卧式和立式管壳式换热器型号表示法(P43)(2013-2014学年第二学期考题[名词解释]) 记:前端管箱型式:A——平盖管箱B——封头管箱 壳体型式:E——单程壳体 F——具有纵向隔板的双程壳体 H——双分流 后盖结构型式:P——填料函式浮头 S——钩圈式浮头 U——U 形管束 ?管子在管板上的固定:胀管法和焊接法 ?管子在管板上的排列:等边三角形排列(或称正六边形排列)法、同心圆排列法、正方形排列法,其中等边三角形排列方式是最合理的排列方式。(2013-2014学年第二学期考题[填空]) ?管壳式热交换器的基本构造:⑴管板⑵分程隔板⑶纵向隔板、折流板、支持板⑷挡板和旁路挡板⑸防冲板 ?产生流动阻力的原因:①流体具有黏性,流动时存在着摩擦,是产生流动阻力的根源;②固定的管壁或其他形状的固体壁面,促使流动的流体内部发生相对运动,为流动阻力的产生提供了条件。 ?热交换器中的流动阻力:摩擦阻力和局部阻力 ?管壳式热交换器的管程阻力:沿程阻力、回弯阻力、进出口连接管阻力 ?管程、壳程内流体的选择的基本原则:(P74) 管程流过的流体:容积流量小,不清洁、易结垢,压力高,有腐蚀性,高温流体或在低温装置中的低温流体。(2013- 2.4 列管换热器设计示例 某生产过程中,需将6000 kg/h的油从140℃冷却至40℃,压力为0.3MPa;冷却介质采用循环水,循环冷却水的压力为0.4MPa,循环水入口温度30℃,出口温度为40℃。试设计一台列管式换热器,完成该生产任务。 1.确定设计方案 (1)选择换热器的类型 两流体温度变化情况:热流体进口温度140℃,出口温度40℃冷流体(循环水)进口温度30℃,出口温度40℃。该换热器用循环冷却水冷却,冬季操作时进口温度会降低,考虑到这一因素,估计该换热器的管壁温和壳体壁温之差较大,因此初步确定选用带膨胀节的固定管板式式换热器。 (2)流动空间及流速的确定 由于循环冷却水较易结垢,为便于水垢清洗,应使循环水走管程,油品走壳程。选用ф25×2.5的碳钢管,管内流速取u i=0.5m/s。 2.确定物性数据 定性温度:可取流体进口温度的平均值。 壳程油的定性温度为(℃) 管程流体的定性温度为(℃) 根据定性温度,分别查取壳程和管程流体的有关物性数据。 油在90℃下的有关物性数据如下: 密度ρo=825 kg/m3 定压比热容c po=2.22 kJ/(kg·℃) 导热系数λo=0.140 W/(m·℃) 粘度μo=0.000715 Pa·s 循环冷却水在35℃下的物性数据: 密度ρi=994 kg/m3 定压比热容c pi=4.08 kJ/(kg·℃) 导热系数λi=0.626 W/(m·℃) 粘度μi=0.000725 Pa·s 3.计算总传热系数 (1)热流量 Q o=W o c poΔt o=6000×2.22×(140-40)=1.32×106kJ/h=366.7(kW) (2)平均传热温差 (℃) (3)冷却水用量 (kg/h) 空调用热管换热器的设计计算 西安工程大学 王晓杰 黄翔 武俊梅 郑久军 摘 要: 热管技术以其独特的技术在很多领域得到了广泛的应用,在空调领域热管技术也逐渐受到重视,除了理论研究热管技术在空调领域的应用外,设计出合适的换热设备对热管在空调领域的应用也及其重要。热管换热器的计算内容主要有热力计算和校核计算。其中热力设计计算大致可分为常规计算法,离散计算法和定壁温计算法。空调用热管换热器一般为气-气型换热器,文章主要针对气-气型热管换热器的常规计算法进行介绍,并给出了一个具体实例的计算结果,以进一步促进热管换热器在制冷空调领域的应用研究。 关键词: 热管 空调 热力计算 1 引言[1][2][4] 热管换热技术因其卓越的换热能力及其它换热设备所不具有的独特换热技术在航空,化工,石油,建材,轻纺,冶金,动力工程,电子电器工程,太阳能等领域已有很广泛的应用,制冷空调领域冷冷热流体温差小,因此热管技术也逐渐受到重视。根据实际需要设计出合理的热管换热器对于空调领域来说也极为重要。 同常规换热器计算一样,热管换热器的计算内容主要有两部分:热管换热器的热力计算和校核计算。在这里主要对热管换热器的热力计算做个介绍。热管换热器的热力设计计算目前大致可分为三类:常规计算法,离散计算法,定壁温计算法。常规计算法将整个热管换热器看成一块热阻很小的间壁,然后采用常规间壁式换热器的设计方法进行计算。离散计算法认为热量从热流体到冷流体的传递不是通过壁面连续进行的,而是通过若干热管进行传递,呈阶梯式变化,不是连续的。定壁温计算法是针对热管换热器在运行中易产生露点腐蚀和积灰而提出的,计算时将热管换热器的每排热管的壁温都控制在烟气露点温度之上。从而避免露点腐蚀及因结露而形成的灰堵。 空调系统要处理的对象一般为室外新风或是室内排风,都属于气态介质,因此空调用热管换热设备为气-气热管换热器。本文将对空调用气-气热管换热器的常规计算法的热力计算做个简要介绍,文中的一次空气是待处理室外新风,二次空气可以是室内排风或室外新风。 2 热管换热器的设计计算[3][4] 2.1已知设计参数 一次空气质量流量M h , 进出口温度T 1,T 1’,二次空气质量流量M c , 进出口温度T 2,T 2’。一般六个已知量中,只要给定5个即可,另一个参数可由热平衡方程算出,如需要,还需给出一、二次空气的允许压降,二次空气出口温度未知时的计算过程为: ①一次空气定性温度T h =2 ' 11T T + (1) 查定性温度下的一次空气物性参数:定压比密度h p C 导热系数h λ粘度h μ 普兰德数h r P ②一次空气放出热量)(' 11T T C M Q h p h h -= (2) 1. 《热工学》,《传热学》里面有计算公式和公式推导 2. 各种手册里有更为直接的工程计算方法和参数列表,比如机械类手册,热工类手册、暖通类手册,压力容器类手册。 3. 计算热管换热系数可以采用有限元方法,ansys 、abaqus 都可以,如果有流固耦合,也可以用fluent 和cfx ,甚至是基于workbench 的多物理场联合仿真。另外还有流程类仿真计算软件,如aspen 之类的,这个软件一般应用在石化领域, 计算换热器比较有优势。 热管换热器设计 一台锅炉排烟温度为160℃,要求设计一台热管换热器,用烟气余热加热进气以提高锅炉效率。已知参数:锅炉排烟量f V =189000m 3/h ,迎风面风速=f u 2.9m/s ,排烟温度=1f t 160℃,设定出口烟气温度=2f t 118℃。需要空气的流量V l =120000m 3/h ,进气温度℃251=l t ,空气风速为s m v f /9.2= 选取圆片翅片强化换热。翅片管材料选择碳钢(w C =1%)。热管参数:热管蒸发段长取l 0=3.16m ,管外径d 0=34mm ,管内径d i =29mm ,壁厚δ0=2.5mm , 翅片高度H=12mm ,翅片厚度δ=2mm ,翅片间距mm s f 4.6=,那么翅片的节距 mm s s f f 4.8'=+=δ,每根管肋片数为n f =3160/8.4=376片。管排选用叉排布置, 迎面横向管子距离设定为m S T 115.0=,翅片管纵向距离m S S T L 115.0==。由于烟气和空气的物性很相近,取相同的蒸发器和冷凝器结构参数。 1. 总换热量计算 定性温度t fm=℃1392 118 1602 t 21 =+= +f f t 查物性得: ) /(10473.3/10931.25682.0Pr )/(0793.1/8712.02 2 6 3 K m W s m K kg kJ c m kg f f f p f ??=?==?==--λνρ,,,, 热管换热器设计计算 1 确定换热器工作参数 1.1 确定烟气进出口温度t 1,t 2,烟气流量V ,空气出口温度 ,饱和蒸汽压力 p c .对于热管式换热器,t 1范围一般在250C ~600C 之间,对于普通水-碳钢热管的工作温度应控制在300C 以下.t 2的选定要避免烟气结露形成 灰堵及低温腐蚀,一般不低于180C .空气入口温度 .所选取的各参数值 如下: 2 确定换热器结构参数 2.1 确定所选用的热管类型 烟气定性温度: = = 在工程上计算时,热管的工作温度一般由烟气温度与4倍冷却介质温度的和的平均值所得出: 烟气入口处: 烟气出口处: 选取钢-水重力热管,其工作介质为水,工作温度为30C ~250C ,满足要求,其相容壳体材料:铜、碳钢(内壁经化学处理)。 2.2 确定热管尺寸 对于管径的选择,由音速极限确定所需的管径 根据参考文献《热管技能技术》,音速限功率参考范围,取C Q 4kW =,在 启动时 因此 由携带极限确定所要求的管径 根据参考文献《热管技能技术》,携带限功率参考范围,取4Q ent =kw 管内工作温度 时 4431.010/N m δ-=? 因此 考虑到安全因素,最后选定热管的内径为 m m 22d i = 管壳厚度计算由式 ] [200d P S i V σ= 式中,V P 按水钢热管的许用压力228.5/kg mm 选取,由对应的许用230C 来选取管壳最大应力2MAX 14kg/mm σ=,而 2MAX 1 [] 3.5/4 kg mm σσ== 故 0.896mm 3.5 2000.022 28.5S =??= 考虑安全因素,取 1.5S mm =,管壳外径:m m 25.51222S 2d d i f =?+=+=. 通常热管外径为25~38mm 时,翅片高度选10~17mm (一般为热管外径的一半),厚度选在0.3~1.2mm 为宜,应保证翅片效率在0.8以上为好.翅片间距对干净气流取2.5~4mm ;积灰严重时取6~12mm ,并配装吹灰装置.综上所述,热管参数如下: 翅片节距:'415f f f S S mm δ=+=+= 每米热管长的翅片数:' 10001000 200/5 f f n m S === 肋化系数的计算: 每米长翅片热管翅片表面积 22 [2()]14 f f o f f f A d d d n π πδ=? ?-+???? 每米长翅片热管翅片之间光管面积 (1)r o f f A d n πδ=??-? 每米长翅片热管光管外表面积 o o A d π=? 肋化系数:22[2()]1(1) 4 f o f f f o f f f r o o d d d n d n A A A d π πδπδβπ??-+????+??-?+= = ? 22[0.5(0.050.025)0.050.001]2000.025(10.2) 8.70.025 ?-+??+?-= = 2、设计方案的选择 2.1换热器型式的选择 在乙醇精馏过程中塔顶一般采用的换热器为列管式换热器,故初步选定在此次设计中的换热器为列管式换热器。 列管式换热器的型式主要依据换热器管程与壳程流体的温度差来确定。在乙醇精馏的过程中乙醇是在常压饱和温度下冷凝,进口温度为76℃,出口温度为45。冷却介质为水,入口温度为24℃,出口温度为36℃,两流体的温度差不是很大,再根据概述中各种类型的换热器的叙述,综合以上可以选用固定管板式换热器。 2.2流体流速的选择 流体流速的选择涉及到传热系数、流动阻力及换热器结构等方面。增大流速,可加大对流传热系数,减少污垢的形成,使总传热系数增大;但同时使流动阻力加大,动力消耗增多;选择高流速,使管子的数目减小,对一定换热面积,不得不采用较长的管子或增加程数,管子太长不利于清洗,单程变为多程使平均传热温差下降。因此,一般需通过多方面权衡选择适宜的流速。表1至表3列出了常用的流速范围,可供设计时参考。选择流速时,应尽可能避免在层流下流动。 表1 管壳式换热器中常用的流速范围 流体的种类一般流体易结垢液体气体 流速,m/s 管程0.5 ~3.0 > 1.0 5.0 ~30 壳程0.2 ~1.5 > 0.5 3.0 ~15 表2 管壳式换热器中不同粘度液体的常用流速 液体粘度,mPa·s > 1500 1500 ~500 500 ~100 100 ~35 35 ~ 1 < 1 最大流速,m/s 0.6 0.75 1.1 1.5 1.8 2.4 表3 管壳式换热器中易燃、易爆液体的安全允许速度 液体名称乙醚、二硫化碳、苯甲醇、乙醇、汽油丙酮 安全允许速度,m/s < 1 < 2 ~3 < 10 由于使用的冷却介质是井水,比较容易结垢,乙醇则不易结垢。水和乙醇的粘度都较小,参考以上三个表格数据可以初步选定管程流速为0.9m/s,壳程流速为7m/s。 2.3流体出口温度的确定 冷却介质水的入口温度24℃,出口温度为36℃,故,可以求得水的定性温度为:Tm=30℃ 热流体乙醇在饱和温度下冷凝,故可以确定入口温度和出口温度相同,故乙醇的定性温度Tm=60.5℃。 列管式换热器的设计计算 1.流体流径的选择 哪一种流体流经换热器的管程,哪一种流体流经壳程,下列各点可供选择时参考(以固定管板式换 热器为例) (1) 不洁净和易结垢的流体宜走管内,以便于清洗管子。 (2) 腐蚀性的流体宜走管内,以免壳体和管子同时受腐蚀,而且管子也便于清洗和检修。 (3) 压强高的流体宜走管内,以免壳体受压。 (4) 饱和蒸气宜走管间,以便于及时排除冷凝液,且蒸气较洁净,冷凝传热系数与流速关系不大。 (5) 被冷却的流体宜走管间,可利用外壳向外的散热作用,以增强冷却效果。 (6) 需要提高流速以增大其对流传热系数的流体宜走管内,因管程流通面积常小于壳程,且可采用 多管程以增大流速。 (7) 粘度大的液体或流量较小的流体,宜走管间,因流体在有折流挡板的壳程流动时,由于流速和 流向的不断改变,在低Re(Re>100)下即可达到湍流,以提高对流传热系数。 在选择流体流径时,上述各点常不能同时兼顾,应视具体情况抓住主要矛盾,例如首先考虑流体的压强、防腐蚀及清洗等要求,然后再校核对流传热系数和压强降,以便作出较恰当的选择。 2. 流体流速的选择 增加流体在换热器中的流速,将加大对流传热系数,减少污垢在管子表面上沉积的可能性,即降低了污垢热阻,使总传热系数增大,从而可减小换热器的传热面积。但是流速增加,又使流体阻力增大,动力消耗就增多。所以适宜的流速要通过经济衡算才能定出。 此外,在选择流速时,还需考虑结构上的要求。例如,选择高的流速,使管子的数目减少,对一定的传热面积,不得不采用较长的管子或增加程数。管子太长不易清洗,且一般管长都有一定的标准; 单程变为多程使平均温度差下降。这些也是选择流速时应予考虑的问题。 3. 流体两端温度的确定 若换热器中冷、热流体的温度都由工艺条件所规定,就不存在确定流体两端温度的问题。若其中一个流体仅已知进口温度,则出口温度应由设计者来确定。例如用冷水冷却某热流体,冷水的进口温度可以根据当地的气温条件作出估计,而换热器出口的冷水温度,便需要根据经济衡算来决定。为了节省水量,可使水的出口温度提高些,但传热面积就需要加大;为了减小传热面积,则要增加水量。两者是相互矛盾的。一般来说,设计时可采取冷却水两端温差为5~10℃。缺水地区选用较大的温度 差,水源丰富地区选用较小的温度差。 4. 管子的规格和排列方法 选择管径时,应尽可能使流速高些,但一般不应超过前面介绍的流速范围。易结垢、粘度较大的液体宜采用较大的管径。我国目前试用的列管式换热器系列标准中仅有φ25×2.5mm及φ19×mm两种 规格的管子。 管长的选择是以清洗方便及合理使用管材为原则。长管不便于清洗,且易弯曲。一般出厂的标准钢管长为6m,则合理的换热器管长应为1.5、2、3或6m。系列标准中也采用这四种管长。此外,管长和壳径应相适应,一般取L/D为4~6(对直径小的换热器可大些)。 如前所述,管子在管板上的排列方法有等边三角形、正方形直列和正方形错列等,如第五节中图4-25所示。等边三角形排列的优点有:管板的强度高;流体走短路的机会少,且管外流体扰动较大,因而对流传热系数较高;相同的壳径内可排列更多的管子。正方形直列排列的优点是便于清洗列管的外壁,适用于壳程流体易产生污垢的场合;但其对流传热系数较正三角排列时为低。正方形错列排列则介于上述两者之间,即对流传热系数(较直列排列的)可以适当地提高。 管子在管板上排列的间距(指相邻两根管子的中心距),随管子与管板的连接方法不同而异。通常,胀管法取t=(1.3~1.5)do,且相邻两管外壁间距不应小于6mm,即t≥(d+6)。焊接法取t=1.25do。 5. 管程和壳程数的确定当流体的流量较小或传热面积较大而需管数很多时,有时会使管内流速较低,因而对流传热系数较小。为了提高管内流速,可采用多管程。但是程数过多,导致管程流体 热管换热器计算 热管换热器计算可用热平衡方程式进行计算,对于常温下使用的通风系统中的热管换热器的换热后温度,回收的冷热量也可用下列公式计算,由于公式采用的是显热计算,但实际热回收过程也发生潜热回收,因此计算值较实测值偏小,其发生的潜热回收可作为余量或保险系数考虑。热管换热器的计算: 1. 热管换热器的效率定义 t /t t (1-1) η=t1-21-3 式t、t——新风的进、出口温度(?) 12 t——排风的入口温度(?) 3 2.热管换热器的设计计算 一般已知热管换热器的新风和排风的入口温度t和 t,取新风量L 与排风量13xL 相等。即 L = L ,新风和排风的出口温度按下列公式计算: PxP t=t,η(t,t) (1-2) 2113 t=t,η(t,t) (1-3) 4313 t——排风出口温度(?) 4 回收的热量Q (kW), 负值时为冷量: Q(kW)= LρC(t-t)/3600 (1-4) xXx21 3式中 L——新风量( m/h ) x 33ρ——新风的密度(kg/m)(一般取1.2 kg/m) x C——新风的比热容,一般可取1.01kJ/ (kg ?? )。 x 3.选用热管换热器时,应注意: 1)换热器既可以垂直也可以水平安装,可以几个并联,也可以几个串联;当水平安装时,低温侧上倾5?~7?。 2)表面风速宜采用1.5 m/s~3.5m/s。 3)当出风温度低于露点温度或热气流的含湿量较大时,应设计冷凝水排除装置。 4)冷却端为湿工况时,加热端的效率η值应增加,即回收的热量增加。但仍可按上述公式计算(增加的热量作为安全因素)。需要确定冷却端(热气流)的终参数时,可按下式确定处理后的焓值,并按处理后的相对湿度为90%左右考虑。 h=h, 36Q/ L×ρ (1-5) 21 式中 h h ——热气流处理前、后的焓值(kJ/kg); 1,2 Q ——按冷气流计算出的回收热量(W); 3L ——热气流的风量 (m/h ); 3ρ——热气流的密度 (kg/m)。 3【例】已知当地大气压接近993hpa;新风与排风量相等,L=L=10000m/h;夏季xp 新风温度33.2?,h=92kJ/kg, 排风温度25?;冬季室外温度为-12? ,室内1 排风温度为20? ,焓值为40 kJ/kg,试选用热管换热器。 【解】 1) 按迎风面风速υ =3m/s求迎风面积F: xx 2Fx=Lx / 3600Vx=10000/3600×3=0.926m 2)查德天节能热管选型表,选用KLS15×1514型 2Fx=1.0 m Vx=Lx/3600×1.0=2.78m/s 3) 按υ=2.78m/s,查效率阻力表得: x 6排管时:η=61%,阻力,96Pa 8排管时:η=67%,阻力,128Pa;出于经济效率综合考虑,选用6排管,热回收效率61,; 摘要:随着我国城市化进程加速,城市中不良建筑综合症和实现绿色建筑和节能建筑的这一对矛盾日益突出,特别在VRV空调系统解决新风量和热回收这两问题上,全热交换器全空气品质概念和热回收节能理念越来越被社会所认可,采纳使用全热交换器作为许多建筑工程项目的首选通风换气设备的工程案例越来越多,在我国正兴起一场关注节能、关注健康的绿色革命。 关键词:全热交换器全空气品质热回收效果设计疑难问题分析 序言:空气作为和人生活最密切的环境因素,已经越来越为人们所重视。不良建筑综合症对人危害最大的是空气污染的危害。不良建筑综合症其成因:城市环境问题、建筑自身的问题、空调问题、人的问题。以上因素造成了城市空气品质低下。在城市职业人群中80%以上的人都处于空调环境的亚健康状态。空调病是影响职业人群健康的最大杀手。 人们针对以上问题,采取了许多方式方法来消除这类现代文明背后的负面因素,加强了城市科学规划、环境整治、气体排放量检测控制、使用新型环保材料、加强室内空气检测、进行室内空气净化、空调风管清洗、强制性通风等一系列措施来消除和抑制不良建筑综合症的发生。在诸多的措施当中,全热交换器的环保和节能双重功效越来越为人们所关注。全热交换器在欧美地区推出使用始于1976年,在我国推广使用始于2003年“非典”时期。我国全热交换器使用经历了一个从进口到国产,再到出口的发展阶段。目前,我国的全热交换器使用已经从大型建筑到房产项目,已经从商用领域开始进入了民用家居生活,也从而引发了我国建筑环保和建筑节能的“绿色革命”。 全热交换器:全热交换器利用机械牵引力将空调室内的污浊空气排出室外(通常称为排风)和将室外的新鲜空气引进室内(通常称为新风),经过热交换芯体时,排风的携带热量以热传递的方式被传递到新风上,产生新风排风置换过程的热传递,使原本要排走散失的热量随新风回到室内,从而对进入室内的新风进行预冷预热,,使新风以接近室温的状态进入室内,从而实现热回收利用,降低了预设温度环境的空调能耗。全热交换器具有三大功能:一是空气净化功能,二是新风置换功能,三是热回收功能。新型板式热交换器摒弃了以往垂直交叉的热交换模式,采取了逆向对流的热交换形 热交换器 热交换器 第一部分GB151-2014 1. 修改了标准名称,扩大了标准适用范围: 1.1提出了热交换器的通用要求,也就是适用于其他结构型式热交换器。并对安装、使用等提出要求。 1.2规定了其他结构型式的热交换器所依据的标准。 2. 范围: GB151-201X《热交换器》规定公称直径范围(DN≤4000mm,原为2600mm)、公称压力(PN≤35MPa)及压力和直径乘积范围(PN×DN≤2.7×104,原为1.75×104)。并且管板计算公式推导过程的许多简化假定不符合。也给制造带来困难。TEMA控制壳体壁厚3〞(76mm)、双头螺柱最大直径为4〞(102mm)。 3.术语和定义 3.1公称直径DN 3.1.1卷制、锻制、圆筒 以圆筒内直径(mm)作为换热器的公称直径。 3.1.2钢管制圆筒 以钢管外径(mm)作为换热器的公称直径。 3.2公称长度LN 以换热管的长度(m)作为换热器的公称长度,换热管为直管时,取直管长度;换热管为U形管时,取U 形管的直管段长度。 3.3换热面积A 3.3.1计算换热面积 换热面积是以换热管外径为基准,以二管板内侧的换热管长度来计算换热面积,计算得到的管束外表面积(m2);对于U形管换热器,一般不包括U形管弯管段的面积。当需要把U形弯管部分计入换热面积时,则应使U形端的壳体进(出)口安装在U形管末端以外,以消除U形管末端流体停滞的换热损失。 3.3.2公称换热面积 公称换热面积是将计算面积经圆整后的换热面积(m2),一般取整数。 4.工艺计算(新增加) 4.1设计条件(用户或设计委托方应以正式书面形式向设计单位提出工艺设计条件),内容包含 4.1.1操作数据:包括流量、气相分率、温度、压力、热负荷等; 4.1.2物性数据:包括介质密度、比热、粘度、导热系数或介质组成等; 4.1.3允许阻力降; 4.1.4其他:包括操作弹性、工况、安装要求(几何参数、管口方位)等。 4.2选型应考虑的因素 4.2.1合理选择热交换器型式及基本参数,满足传热、安全可靠性及能效要求; 4.2.2考虑经济性,合理选材; 4.2.3满足热交换器安装、操作、维修等要求。 4.3计算 热交换器工艺计算时应进行优化,提高换热效率,满足工艺设计条件要求。需要时管壳式热交换器还应考虑流体诱发振动。 5.设计参数 5.1压力 5.1.1压差设计 同时受管、壳程压力作用的元件,当能保证制造、开停工、及维修时都能达到按规定压差进行管、壳程同时升、降压和装有安全装置时,方可按元件承受的压差设计。 5.1.2真空设计 真空侧的设计压力,应按GB150的规定,当元件一侧受真空作用,另一侧受非真空作用时,其设计压力应为两侧设计压力之和,即为最苛刻的压力组合。热交换器原理与设计

热交换器设计

换热器设计计算步骤

热交换器原理与设计题库考点整理史美中

列管式换热器的设计计算

192空调用热管换热器的设计计算全文

计算热管换热器

热管换热器计算书

热交换器设计

列管式换热器的设计计算

热管换热器计算

全热交换器功效及设计疑难问题分析

热交换器标准