常温单轴拉伸实验、压缩实验、扭转实验

实验1 常温单轴拉伸实验

马 杭 编写

单轴拉伸实验是研究材料机械性能的最基本、应用最广泛的实验。由于试验方法简单而且易于得到较为可靠的试验数据,在工程上和实验室中都广泛利用单轴拉伸实验来测取材料的机械性能。多数工程材料拉伸曲线的特性介于低碳钢和铸铁之间,但其强度和塑性指标的定义与测试方法基本相同,因此通过单轴拉伸实验分析比较两种材料的拉伸过程,测定其机械性能,在机械性能的试验研究中具有典型的意义,掌握其拉伸和破坏过程的特点有助于正确合理地认识和选用材料,了解静载条件下结构材料的许用应力的内涵。

一、实验目的

1.通过单轴拉伸实验,观察分析典型的塑性材料(低碳钢)和脆性材料(铸铁)的拉伸过程,观察断口,比较其机械性能。

2.测定材料的强度指标(屈服极限S σ、强度极限b σ)和塑性指标(延伸率δ和面缩率ψ)。

二、实验设备

1.电子万能材料试验机WDW-100A(见附录一)。

2.计算机、打印机。

3.游标卡尺。

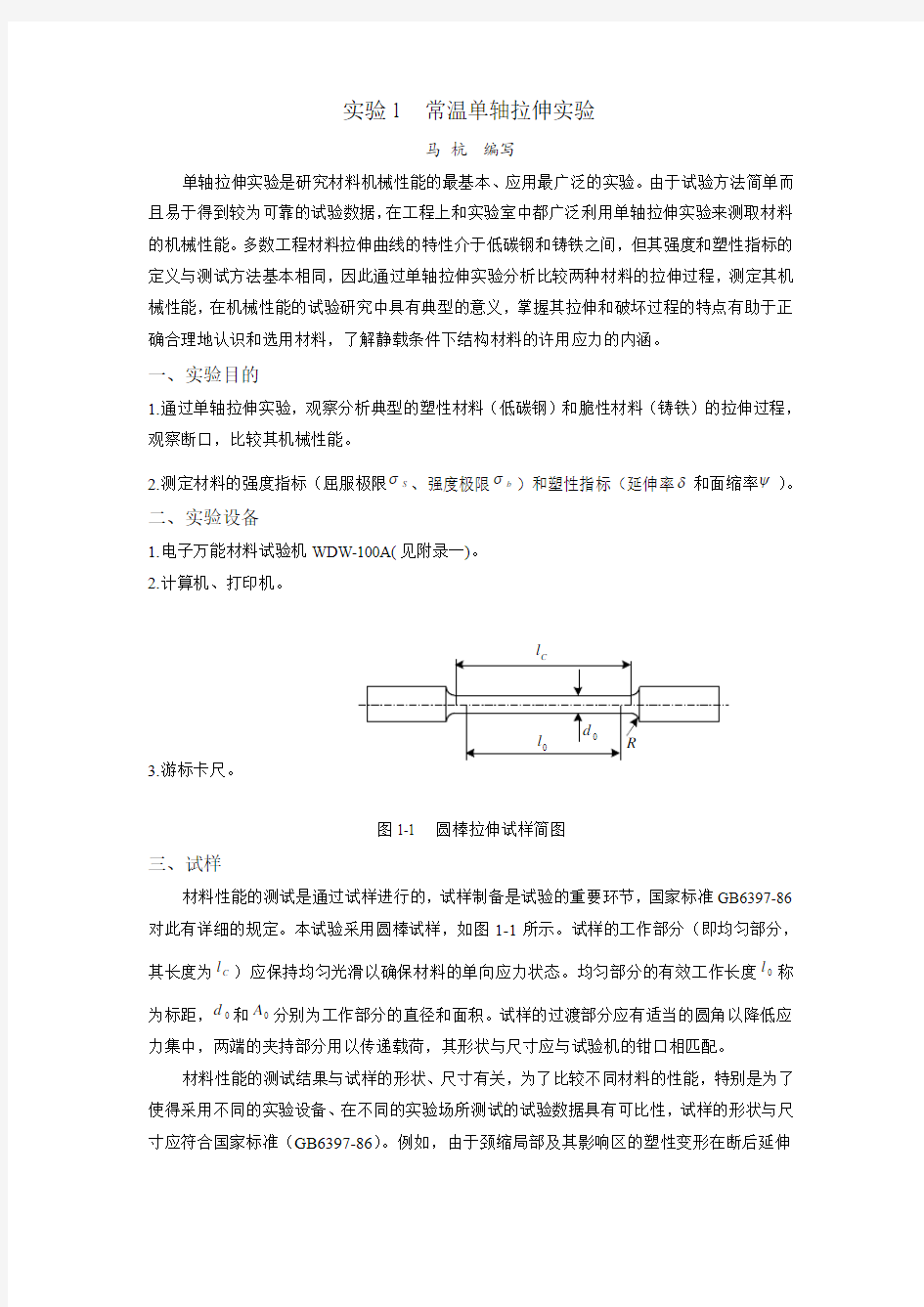

图1-1 圆棒拉伸试样简图

三、试样

材料性能的测试是通过试样进行的,试样制备是试验的重要环节,国家标准GB6397-86对此有详细的规定。本试验采用圆棒试样,如图1-1所示。试样的工作部分(即均匀部分,其长度为C l )应保持均匀光滑以确保材料的单向应力状态。均匀部分的有效工作长度0l 称为标距,0d 和0A 分别为工作部分的直径和面积。试样的过渡部分应有适当的圆角以降低应力集中,两端的夹持部分用以传递载荷,其形状与尺寸应与试验机的钳口相匹配。 材料性能的测试结果与试样的形状、尺寸有关,为了比较不同材料的性能,特别是为了使得采用不同的实验设备、在不同的实验场所测试的试验数据具有可比性,试样的形状与尺寸应符合国家标准(GB6397-86)。例如,由于颈缩局部及其影响区的塑性变形在断后延伸

率中占很大比重,同种材料的延伸率不仅取决于材质,而且还取决于试样标距。按国家标准规定,材料延伸率的测试应优先采用两类比例试样:

(1)长试样:0010d l =(圆形截面试样),或003.11A l =(矩形截面试样) (2)短试样:005d l =(圆形截面试样),或0

065

.5A l =(矩形截面试样)

用长试样和短试样测得的断后延伸率分别记做10δ和5δ,国家标准推荐使用短比例试样。

四、实验原理

单轴拉伸实验在电子万能材料试验机上进行。在试验过程中,试验机上的载荷传感器和位移传感器分别将感受到的载荷与位移信号转变成电信号送入EDC 控制器,信号经过放大和模数转换后送入计算机,并将处理过的数据同步地显示在屏幕上,形成载荷—位移曲线(即

l P ?-曲线),试验数据可以存储和打印。在实验前,应进行载荷传感器和位移传感器的标

定(校准)。

根据l P ?-曲线和试样参数,计算材料的各项机械性能指标。根据性能指标、l P ?-曲线特征并结合断口形貌,分析、评价材料的机械性能。试验机操作软件的使用可参见附录一。

五、试验步骤

1.原始尺寸测量:(1)确定标距0l 。(2)测量直径0d :在标距中央及两条标距线附近各取一截面进行测量,每截面沿互相垂直方向各测一次取平均值,0d 采用三个截面中的平均值的最小值。

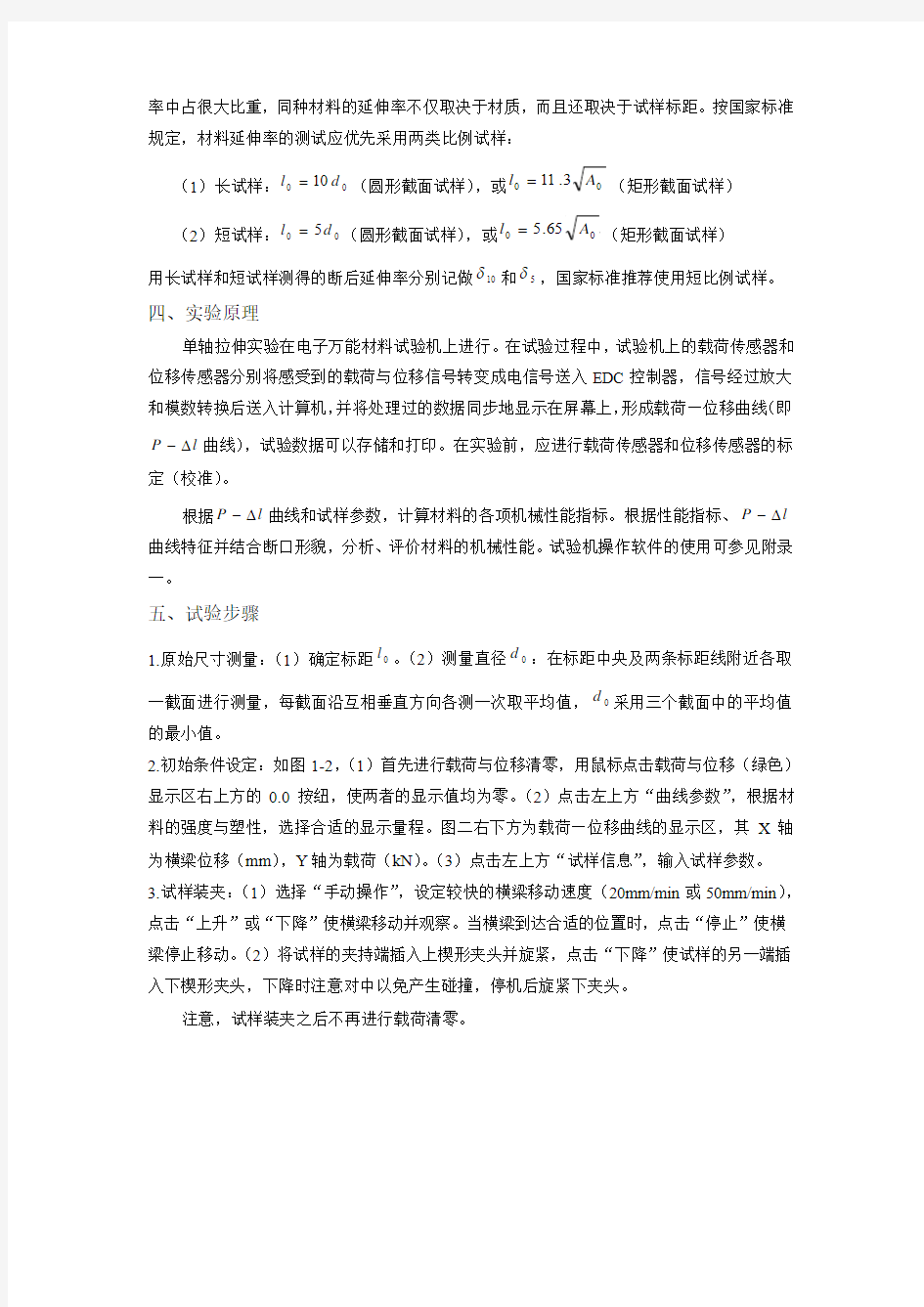

2.初始条件设定:如图1-2,(1)首先进行载荷与位移清零,用鼠标点击载荷与位移(绿色)显示区右上方的0.0按纽,使两者的显示值均为零。(2)点击左上方“曲线参数”,根据材料的强度与塑性,选择合适的显示量程。图二右下方为载荷—位移曲线的显示区,其X 轴为横梁位移(mm ),Y 轴为载荷(kN )。(3)点击左上方“试样信息”,输入试样参数。

3.试样装夹:(1)选择“手动操作”,设定较快的横梁移动速度(20mm/min 或50mm/min ),点击“上升”或“下降”使横梁移动并观察。当横梁到达合适的位置时,点击“停止”使横梁停止移动。(2)将试样的夹持端插入上楔形夹头并旋紧,点击“下降”使试样的另一端插入下楔形夹头,下降时注意对中以免产生碰撞,停机后旋紧下夹头。 注意,试样装夹之后不再进行载荷清零。

图1-2 拉伸试验的计算机界面

4.加载试验:(1)选择“手动操作”,设定试验速度,建议低碳钢试样设为5mm/min ,铸铁试样设为1-2mm/min 。(2)点击“上升”开始拉伸试验,注意观察试样、曲线显示区的曲线以及载荷与位移显示值的变化。(3)低碳钢试样将依次出现变形的四个阶段。当载荷从最大值开始下降时可以看到试样的颈缩区,如果试样表面光滑、材料杂质含量少,可以清楚地看到表面45°方向的滑移线。试样断裂后试验机自动停止加载。

5.试验结束前的重要工作:(1)打印记录曲线,开启打印机电源后,依次点击右上角“分析”(弹出新界面)、“打印”。 点击右上角“保存”,可以将本次试验的信息以文本文件的形式保存起来,文件名的后缀为“.dat ”。(2)取下试样,对拢已破坏的试样,测量有关数据,观察断口形貌。

六、试验结果整理

1.强度指标计算:

(1)屈服极限 0/A P S S =σ (MPa ) (2)强度极限 0/A P b b =σ (MPa )

屈服载荷S P 取屈服平台的下限值。b P 取l P ?-曲线上的最大载荷(参见图三)。脆性材料

不存在屈服阶段,所以只需计算b σ。 2.塑性指标计算:

(1)延伸率

%

1000

1?-=

l l l δ

(2)面缩率 %

1000

1

0?-=

A A A ψ

3.绘制l P ?-曲线:将载荷—位移记录曲线绘制在坐标纸上,标注坐标的刻度,标明变形的各个阶段,标出曲线上的特殊点(例如下屈服点,等等)。

4.画出断口形貌草图,根据试验结果,对两种材料的性能进行分析比较,完成试验报告。

七、预习与思考

1.认真预习实验指导书,明确实验目的和方法,明了试验中应当注意观察的现象。

2.本试验的l P ?-曲线上的变形量与试样上的变形量是否相同?如果要利用l P ?-曲线来近似确定试样的断后延伸率,应怎样做?

3.为什麽要采用比例试样?同一材料的10δ和5δ有何关系?

八、两种典型材料的l P ?-曲线

低碳钢具有良好的塑性,从图1-3可以看出,低碳钢的l P ?-曲线明显地分为四个阶段:(1)弹性阶段(OA ):试样的变形是弹性的,若在弹性阶段卸载,试样恢复原来的尺寸,几乎不存在残余变形。材料在弹性范围内服从Hooke 定律,其载荷—伸长、应力—应变成正比。

(2)屈服阶段(AB ):标志着宏观塑性变形的开始,材料暂时丧失抵抗继续变形的能力。在屈服阶段,载荷(应力)往往出现锯齿状波动,载荷开始下降所对应的应力称为上屈服点,其数值受材料状态和试验条件多种因素的影响,而屈服阶段应力的最低值—下屈服点的数值则比较稳定,所以通常用下屈服点作为材料的屈服极限S σ。结构、零件的应力一旦超过屈服极限,就会因为变形过量而失效。从屈服阶段开始,材料的变形包含弹性与塑性两部分。 (3)强化阶段(BC ):亦称均匀变形阶段,材料恢复了对继续变形的抵抗能力,载荷随着变形而持续上升。如果在该阶段卸载,试验机和试样组成的系统的弹性变形随之消失,试样的塑性变形将永远保留下来,卸载路径与弹性阶段平行。如果卸载后再次加载,加载路径近似与卸载路径重合,载荷到达原卸载点时将重新进入屈服并产生塑性变形,材料表现出强度上升、塑性下降的现象,称作

形变强化(或冷作硬化、加工硬化)。形变强化是金属材料的宝贵品质,是材料强化的重要手段。

(4)颈缩阶段(CD ):亦称局部变形阶段。这时,材料形变强化对载荷增加的贡献已经不

能抵偿试样截面积减小对载荷的削弱作用,载荷下降,塑性变形在局部进行,承载面积迅速减小,直到断裂。断裂后试样的弹性变形消失,塑性变形则保留在断裂的试样上。

图1-3 低碳钢与铸铁的l P ?-曲线

铸铁是典型的脆性材料,拉伸过程比较简单,不存在低碳钢那样的四个阶段,可以近似认为经弹性阶段直接过渡到断裂,断裂后的延伸率极小,因此这类材料若使用不当,容易发生事故。

实验2 单轴压缩实验

李享荣 编写

一、实验目的

1.观察并比较低碳钢和铸铁在压缩时的变形和破坏现象。

2.测定低碳钢的屈服极限

S

σ

和铸铁的强度极限

b

σ。

二、实验原理

1.低碳钢:一般取圆柱形试件,尺寸为1<d h /<3,在屈服以前,其应力-应变关系基本上与拉伸时相同,随后横截面逐渐增大,试件最后压成饼形而不破裂(图2-1),故只能测出

S

F ,

由

s

σ=

/A F S 于是得出材料受压时的屈服极限,而得不出受压时的强度极限。

2.铸铁:铸铁压缩一般也取圆柱形试件,其尺寸与低碳钢一样,试件受力直至破坏(图2-2),破坏断面与试样轴线约成35o

— 45o

,测出破坏时的载荷b

F ,由

b σ=0

/A F b 得到铸铁的强度

极限

b

σ。

O

P

l

低碳钢

l

?P

O

铸铁

图2-1 低碳钢压缩 图2-2 铸铁压缩

图2-3 低碳钢压缩l F ?-图 图2-4 铸铁压缩的l F ?-图

三、实验设备

1.WE300型万能试验机(见附录二)。

2.游标卡尺。

四、实验方法及步骤

1.校正测力盘零点(详见附录二油压式万能试验机说明),调整好记录仪。

2.用游标卡尺量取试件的横截面直径。

3.将试件放在压板的中心。

4.缓慢均匀地加载荷,注意低碳钢压缩时的屈服载荷,并记下这一载荷s

F ,过屈服后一直

压到试样成扁平状.铸铁一直压到破坏为止,记下破坏时的载荷

b

F 。

五、预习题和思考题

1.本试验的目的是什么?

2.压缩试件为什么做成短柱形?

3.低碳钢和铸铁压缩试验时应记录哪些试验数据?

实验3 扭转实验

李享荣 编写

一、实验目的

1.测定低碳钢的扭转屈服极限和强度极限。

2.测定铸铁的扭转强度极限。

3.观察低碳钢和铸铁的断口情况,并分析其原因。

二、实验设备

1.K —500型扭转机(见附录三)

2.游标卡尺

三、实验原理及装置

1.低碳钢园截面试件扭转时,其尺寸和形式视试验机而定。在弹性范围内,扭矩T 与扭转角?为直线关系(图3-1a)。

当扭矩超过比例极限扭矩

p

T 时,曲线变弯并逐渐趋于水平。在屈服阶段时,扭角增加

而扭矩不增加,此时的扭矩即为屈服扭矩s

T 。屈服后,圆截面上的剪应力,由边缘向中心将

逐步升值到扭转屈服极限s

τ(图3-1b),即截面材料处于全屈服状态,由此,可以求得材料

的剪切屈服极限为:

图3-1a 低碳钢扭转时的?-T 曲线 3-1b 低碳钢扭转时横截面在全屈服下的应力分

布

p

s s W T 43=

τ , 其中

16

3

d W p π=

此后,扭转变形继续增加,试件扭矩又继续上升至C 点,试件被剪断,记下破坏扭矩b

T ,

扭转强度极限

b

τ为:

p

b b W T 43=

τ

铸铁受扭时,?-T 曲线如图3-2所示。从开始受扭,直到破坏,近似为一条直线,故其强度极限b τ可按线弹性应力公式计算如下:

p

b b W T =

τ

图3-2 铸铁扭转时的?-T 曲线 图3-3 铸铁扭转时沿45o 斜截面的应力

材料在纯剪切时,横截面上受到切应力作用,而与杆轴成45o 螺旋面上,分别受到拉应力

τσ=1和压应力τσ-=3的作用(图3-3)。

低碳钢的抗拉能力大于抗剪能力,故试件沿横面剪断(图3-4a),而铸铁抗拉能力小于抗剪能力,故沿45o 方向拉断(图3-4b)。

图3-4a 低碳钢扭转破坏 图3-4b 铸铁扭转破坏

四、试验步骤:

1.用游标卡尺测量试件直径。

2.根据低碳钢的强度极限估计试件的最大扭矩,确定测力盘读数范围并调整摆锤重量及校正表盘零点,检查自动绘图仪是否正常。

3.将试件装在扭转机二夹头内,并用粉笔在试件轴线方向画一条细线。以观察变形。

4.检查准备妥当后,开始试验。用慢速加速或手摇加载使试件缓慢而均匀地变形。仔细观察

测力指针的转动,当测力盘指针几乎不动而扭角继续增加时,说明材料已屈服,记下此时的扭矩T 。过了屈服阶段以后,取下加载摇手柄,开动电机加载,直到试件扭断为止。停车并记下破坏。

岩石单轴压缩实验

实验名称:岩石单轴压缩实验 一实验目的: 1.了解RFPA软件,熟悉软件界面,了解软件用途。 2.掌握软件RFPA的原理及使用方法。 3.了解岩石在外界压力的作用下的破碎情况。 4.掌握RFPA软件模拟岩石单轴压缩的过程。 二实验步骤: 1、熟悉RFPA软件界面,了解软件个部分的作用。见图1-1: 图1-1 2、运用软件进行相关试验 (1)试验模型 试样模型尺寸100mm×50mm ,网个划分为100×100个基元。采用平面应力问题,整个加载过程通过位移加载方式。力学性质参数如下表: 表2-1

(2)网格划分和参数赋值 网格的划分以及其他参数的赋值见下图2-1,2-2: 图2-1 岩石试件及参数设定值 图2-2 岩石试件参数设定 (3)边界条件和控制条件的选定 点击主面板上的控制键Boundary conditions,进行设置边界条件,其具体数据如

图2-3: 图2-3 加载力的数值设置 打开主面板上的Built,选择Control Information进行完成这个实验的步骤设置,具体数据如图2-4: 图2-4 加载步数设定 (4)计算过程以及结果分析 压缩破裂过程见图2-5:

图2-5压缩破裂过程

结果曲线分析,N-S曲线见图2-6 图2-6N-S曲线 从数值试验得到的载荷-位移全过程曲线再现了如下基本的岩石力学性质 ○1.线性变形阶段。在加载的初期,载荷-位移曲线几乎是线性的。 ○2.非线性变形阶段。当载荷达到试件最大承载能力的50%左右时,试件的变形开始偏离线性,部分基元破坏。 ○3.软化阶段。当达到最大载荷之后,使试件进一步变形的载荷越来越小,进入弱化阶段,直至试件产生宏观破坏。 三实验结论及体会 试验数值表明,试件在破坏过程中,开始出现许多小裂纹,再进一步加载的条件下,试件中突发性地出现了由一系列小张裂纹汇集成的一个剪切带。载荷的宏观破裂带是由宏观剪切应力带中的大量细观拉伸微破裂汇聚形成的。同时,试件的宏观破坏并非发生在试件达到峰值应力的瞬间,而是在试件所受的载荷达到峰值应力以后的某个应力降之后。这个结果表明,岩石介质在达到最大承载能力之后,仍具有一定的承载能力。

轴向拉伸与压缩

第七章 轴向拉伸和压缩 一、内容提要 轴向拉伸与压缩是杆件变形的基本形式之一,是建筑工程中常见的一种变形。 (一)、基本概念 1. 内力 由于外力的作用,而在构件相邻两部分之间产生的相互作用力。这里要注意产生内力的前提条件是构件受到外力的作用。 2. 轴力 轴向拉(压)时,杆件横截面上的内力。它通过截面形心,与横截面相垂直。拉力为正,压力为负。 3. 应力 截面上任一点处的分布内力集度称为该点的应力。与截面相垂直的分量σ称为正应力,与截面相切的分量τ称为切应力。轴拉(压)杆横截面上只有正应力。 4. 应变 单位尺寸上构件的变形量。 5. 轴向拉(压) 杆件受到与轴线相重合的合外力作用,产生沿着轴线方向的伸长或缩短的变形,称为轴向拉(压)。 6. 极限应力 材料固有的能承受应力的上限,用σ0表示。 7. 许用应力与安全系数 材料正常工作时容许采用的最大应力,称为许用应力。极限应力与许用应力的比值称为安全系数。 8. 应力集中 由于杆件截面的突然变化而引起局部应力急剧增大的现象,称为应力集中。 (二)、基本计算 1. 轴向拉(压)杆的轴力计算 求轴力的基本方法是截面法。用截面法求轴力的三个步骤:截开、代替和平衡。 求出轴力后要能准确地画出杆件的轴力图。 画轴向拉(压)杆的轴力图是本章的重点之一,要特别熟悉这一内容。 2. 轴向拉(压)杆横截面上应力的计算 任一截面的应力计算公式 A F N =σ 等直杆的最大应力计算公式 A F max N max = σ 3. 轴向拉(压)杆的变形计算 虎克定律 A E l F l N = ?εσE =或 虎克定律的适用范围为弹性范围。 泊松比 εε=μ' 4. 轴向拉(压)杆的强度计算 强度条件 塑性材料: σma x ≤[σ] 脆性材料: σt ma x ≤[σt ] σ c ma x ≤[σc ] 强度条件在工程中的三类应用

实验

实验3 常温单轴拉伸实验 马 杭 编写 单轴拉伸实验是研究材料机械性能的最基本、应用最广泛的实验。由于试验方法简单而且易于得到较为可靠的试验数据,在工程上和实验室中都广泛利用单轴拉伸实验来测取材料的机械性能。多数工程材料拉伸曲线的特性介于低碳钢和铸铁之间,但其强度和塑性指标的定义与测试方法基本相同,因此通过单轴拉伸实验分析比较两种材料的拉伸过程,测定其机械性能,在机械性能的试验研究中具有典型的意义,掌握其拉伸和破坏过程的特点有助于正确合理地认识和选用材料,了解静载条件下结构材料的许用应力的内涵。 一、实验目的 1.通过单轴拉伸实验,观察分析典型的塑性材料(低碳钢)和脆性材料(铸铁)的拉伸过程,观察断口,比较其机械性能。 2.测定材料的强度指标(屈服极限S σ、强度极限b σ)和塑性指标(延伸率δ和面缩率ψ)。 二、实验设备 1.电子万能材料试验机WDW-100A(见附录一)。 2.计算机、打印机。 3.游标卡尺。 图3-1 圆棒拉伸试样简图 三、试样 材料性能的测试是通过试样进行的,试样制备是试验的重要环节,国家标准GB6397-86对此有详细的规定。本试验采用圆棒试样,如图1-1所示。试样的工作部分(即均匀部分,其长度为C l )应保持均匀光滑以确保材料的单向应力状态。均匀部分的有效工作长度0l 称为标距,0d 和0A 分别为工作部分的直径和面积。试样的过渡部分应有适当的圆角以降低应力集中,两端的夹持部分用以传递载荷,其形状与尺寸应与试验机的钳口相匹配。 材料性能的测试结果与试样的形状、尺寸有关,为了比较不同材料的性能,特别是为了使得采用不同的实验设备、在不同的实验场所测试的试验数据具有可比性,试样的形状与尺寸应符合国家标准(GB6397-86)。例如,由于颈缩局部及其影响区的塑性变形在断后延伸

第二章轴向拉伸与压缩练习题

第二章 轴向拉伸与压缩练习题 一.单项选择题 1、在轴向拉伸或压缩杆件上正应力为零的截面是( ) A 、横截面 B 、与轴线成一定交角的斜截面 C 、沿轴线的截面 D 、不存在的 2、一圆杆受拉,在其弹性变形范围内,将直径增加一倍,则杆的相对变形将变为原来的( )倍。 A 、41; B 、21 ; C 、1; D 、2 3、由两杆铰接而成的三角架(如图所示),杆的横截面面积为A ,弹性模量为E ,当在节点C 处受到铅垂载荷P 作用时,铅垂杆AC 和斜杆BC 的变形应分别为( ) A 、EA Pl ,EA Pl 34; B 、0, EA Pl ; C 、EA Pl 2,EA Pl 3 D 、EA Pl ,0 4、几何尺寸相同的两根杆件,其弹性模量分别为E1=180Gpa,E2=60 Gpa,在弹性变形的范围内两者的轴力相同,这时产生的应变的比值21 εε 应力为( ) A 、31 B 、1; C 、2; D 、3 5、所有脆性材料,它与塑性材料相比,其拉伸力学性能的最大特点是( )。 A 、强度低,对应力集中不敏感; B 、相同拉力作用下变形小; C 、断裂前几乎没有塑性变形; D 、应力-应变关系严格遵循胡克定律 6、构件具有足够的抵抗破坏的能力,我们就说构件具有足够的( ) A 、刚度, B 、稳定性, C 、硬度, D 、强度。 7、构件具有足够的抵抗变形的能力,我们就说构件具有足够的( ) A 、强度, B 、稳定性, C 、刚度, D 、硬度。 8、单位面积上的内力称之为( ) A 、正应力, B 、应力, C 、拉应力, D 、压应力。

9、与截面垂直的应力称之为( ) A、正应力, B、拉应力, C、压应力, D、切应力。 10、轴向拉伸和压缩时,杆件横截面上产生的应力为( ) A、正应力, B、拉应力, C、压应力, D、切应力。 二、填空题 1、杆件轴向拉伸或压缩时,其受力特点是:作用于杆件外力的合力的作用线与杆件轴线相________。 2、轴向拉伸或压缩杆件的轴力垂直于杆件横截面,并通过截面________。 3、杆件轴向拉伸或压缩时,其横截面上的正应力是________分布的。 4、胡克定律的应力适用范围若更精确地讲则就是应力不超过材料的________极限。 5、杆件的弹必模量E表征了杆件材料抵抗弹性变形的能力,这说明杆件材料的弹性模量E值越大,其变形就越________。 6、在国际单位制中,弹性模量E的单位为________。 7、在应力不超过材料比例极限的范围内,若杆的抗拉(或抗压)刚度越________,则变形就越小。 8、为了保证构件安全,可靠地工作在工程设计时通常把________应力作为构件实际工作应力的最高限度。 9、安全系数取值大于1的目的是为了使工程构件具有足够的________储备。 10、设计构件时,若片面地强调安全而采用过大的________,则不仅浪费材料而且会使所设计的结构物笨重。 11、正方形截而的低碳钢直拉杆,其轴向向拉力3600N,若许用应力为100Mpa,由此拉杆横截面边长至少应为________mm。 12、轴力是指通过横截面形心垂直于横截面作用的内力,而求轴力的基本方法是_______________。 13、在低碳钢拉伸曲线中,其变形破坏全过程可分为______个变形阶段,它们依次

实验五__岩石单轴压缩实验

实验五岩石单轴压缩实验 一.实验目的 岩石单轴压缩是指岩石在单轴压缩条件下的强度、变形和破坏特征。通过该实验掌握岩石单轴压缩实验方法,学会岩石单轴抗压强度、弹性模量、泊松比的计算方法;了解岩石单轴压缩过程的变形特征和破坏类型。 二.实验设备、仪器和材料 1.钻石机、锯石机、磨石机; 2.游标卡尺,精度0.02mm; 3.直角尺、水平检测台、百分表及百分表架; 4.YE-600型液压材料试验机; 5.JN-16型静态电阻应变仪; 6.电阻应变片(BX-120型); 7.胶结剂,清洁剂,脱脂棉,测试导线等。 三.试样的规格、加工精度、数量及含水状态 1. 试样规格:采用直径为50 mm,高为100 mm的标准圆柱体,对于一些裂隙比较发育的试样,可采用50 mm×50 mm×100 mm的立方体,由于岩石松软不能制取标准试样时,可采用非标准试样,需在实验结果加以说明。 2. 加工精度: a 平行度:试样两端面的平行度偏差不得大于0.1mm。检测方法如图5-1所示,将试样放在水平检测台上,调整百分表的位置,使百分表触头紧贴试样表面,然后水平移动试样百分表指针的摆动幅度小于10格。 b 直径偏差:试样两端的直径偏差不得大于0.2 mm,用游标卡尺检查。 c 轴向偏差:试样的两端面应垂直于试样轴线。检测方法如图5-2所示,将试样放在水平检测台上,用直角尺紧贴试样垂直边,转动试样两者之间无明显

缝隙。 3.试样数量: 每种状态下试样的数量一般不少于3个。 4.含水状态:采用自然状态,即试样制成后放在底部有水的干燥器内1~2 d ,以保持一定的湿度,但试样不得接触水面。 四.电阻应变片的粘贴 1.阻值检查:要求电阻丝平直,间距均匀,无黄斑,电阻值一般选用120欧姆,测量片和补偿片的电阻差值不超过0.5Ω。 2.位置确定:纵向、横向电阻应变片粘贴在试样中部,纵向、横向应变片排列采用“┫”形,尽可能避开裂隙,节理等弱面。 3.粘贴工艺:试样表面清洗处理→涂胶→贴电阻应变片→固化处理→焊接导线→防潮处理。 五.实验步骤 1. 测定前核对岩石名称和试样编号,并对岩石试样的颜色、颗粒、层理、 裂隙、风化程度、含水状态等进行描述。 2. 检查试样加工精度。并测量试样尺寸,一般在试样中部两个互相垂直方向测量直径计算平均值。 3. 电阻应变仪接通电源并预热数分钟后, 连接测试导线,接线方式采用公 1—百分表 2-百分表架 3-试样 4水平检测台 图5-1 试样平行度检测示意图 1—直角尺 2-试样 3- 水平检测台 图5-2 试样轴向偏差度检测示意图 图5-3 电阻应变片粘贴

工程力学-轴向拉伸与压缩

第6章轴向拉伸与压缩 6.1 轴向拉伸与压缩的概念 受力特征:杆端作用两个力,大小相等、方向相反、外力的作用线与轴线重合。 变形特征:轴向伸长或缩短 6.2 轴向拉伸与压缩时的内力 6.2.1 内力截面法轴力 1.内力【理解】 内力:由外力作用引起的、物体内部相邻部分之间分布内力系的合成。(因抵抗变形所引起的内力的变化量,只与外力有关) 内力有四种形式: (1)沿轴线方向,称为轴力,用N表示; (2)沿横截面切向,称为剪力,用V表示; (3)绕轴线方向转动,称为扭矩,用T表示; (4)绕切面方向力偶,称为弯矩,用M表示。 2.截面法【掌握】 ——假想地用一个截面将构件截开,从而揭示内力并确定内力的方法。 利用截面法求内力的四字口诀是: 截(切)、弃(抛)、代、平。 一切:在求内力的截面处,假想把构件切为两部分; 二弃:弃去一部分,留下一部分作为研究对象。 三代:用内力代替弃去部分对保留部分的作用力。 四平:研究的保留部分在外力和内力的共同作用下也应平衡,建立平衡方程,由已知外力求出各内力分量。 3.轴力【掌握】 定义:轴向拉压杆的内力称为轴力。其作用线与杆的轴线重合,用符号N 表示。 符号:轴力方向离开截面为正,反之为负,即:拉伸为正,压缩为负。 单位:N,kN 计算轴力的法则:任意横截面的内力(轴力)等于截面一侧所有外力的代数和。 6.2.2 轴力图 以一定的比例尺,用平行于轴线的坐标表示横截面的位置,垂直于杆轴线的坐标表示横截面上轴力的数值,以此表示轴力与横截面位置关系的几何图形,称为轴力图。

画轴力图的意义: ① 反映出轴力与截面位置的变化关系,较直观; ② 反映出最大轴力的数值及其所在面的位置,即危险截面位置,为强度计算提供依据。 轴力图的突变规律: (1) 在两个外力之间的区段上,轴力为常数,轴力图为与基线平行的直线; (2) 在外力施加处轴力图要发生突变,突变值等于外力值。 (3) 轴力突变的方向与外力对构件的作用有关,外力使构件受拉/压,轴力向正/负方向突变。 画轴力图注意事项: (1)轴力图应封闭; (2)图中直线表示截面位置对应的轴力数值,因此,应垂直于轴线,而不是阴影线,画时也可省略; (3)轴力图的位置应和杆件的位置相对应。轴力的大小,按比例画在坐标上,并在图上标出代表点数值。 (4)轴力图应标出轴力数值、正负号、单位。 (5)习惯上将正值(拉力)的轴力图画在坐标的正向;负值(压力)的轴力图画在坐标的负向。 6.3 轴向拉伸与压缩时的应力 应力——截面上分布内力的集度。 6.3.1 轴向拉压杆件横截面的应力 应力求解公式:N F A σ= 应力符号规定:当轴向力为正时,正应力为正(拉应力),反之为负(压应力)。 由公式可以看出,截面积有变化、轴力有变化处,应力可能有变化,需要单独计算。 6.3.2 斜截面的应力 2cos ασσα= s i n 22 ασ τα= 斜截面上剪应力方向规定:取保留截面内任一点为矩心,当对矩心顺时针转动时为正,反之为负。 讨论 (1)ασ、ατ均为α的函数,随斜截面的方向而变化。 (2)当0=α°时,σ=σαmax 、0=τα横截面上。 当45=α°时,2σ= ταmax 、2 σ=σα

轴向拉伸与压缩习题及解答

轴向拉伸与压缩习题及解 答 Prepared on 22 November 2020

轴向拉伸与压缩习题及解答 一、判断改错 1、构件内力的大小不但与外力大小有关,还与材料的截面形状有关。 答:错。 静定构件内力的大小之与外力的大小有关,与材料的截面无关。 2、杆件的某横截面上,若各点的正应力均为零,则该截面上的轴力为零。 答:对。 3、两根材料、长度都相同的等直柱子,一根的横截面积为1A ,另一根为2A ,且21A A >。如图所示。两杆都受自重作用。则两杆最大压应力相等,最大压缩量也相等。 答:对。 自重作用时,最大压应力在两杆底端,即max max N Al l A A νσν= == 也就是说,最大应力与面积无关,只与杆长有关。所以两者的最大压应力相等。 最大压缩量为 2 max max 22N Al l l l A EA E νν??=== 即最大压缩量与面积无关,只与杆长有关。所以两杆的最大压缩量也相等。 A 1 (a) (b)

4、受集中力轴向拉伸的等直杆,在变形中任意两个横截面一定保持平行。所以宗乡纤维的伸长量都相等,从而在横截面上的内力是均匀分布的。 答:错 。在变形中,离开荷载作用处较远的两个横截面才保持平行,在荷载作用处,横截面不再保持平面,纵向纤维伸长不相等,应力分布复杂,不是均匀分布的。 5、若受力物体内某电测得x 和y 方向都有线应变x ε和y ε,则x 和y 方向肯定有正应力x σ和y σ。 答:错, 不一定。由于横向效应作用,轴在x 方向受拉(压),则有x σ;y 方向不受力,但横向效应使y 方向产生线应变,y x εενε'==-。 二、填空题 1、轴向拉伸的等直杆,杆内的任一点处最大剪应力的方向与轴线成(45) 2、受轴向拉伸的等直杆,在变形后其体积将(增大) 3、低碳钢经过冷做硬化处理后,它的(比例)极限得到了明显的提高。 4、工程上通常把延伸率δ>(5%)的材料成为塑性材料。 5、 一空心圆截面直杆,其内、外径之比为,两端承受力力作用,如将内外径增加一倍,则其抗拉刚度将是原来的(4)倍。 6、两根长度及截面面积相同的等直杆,一根为钢杆,一根为铝杆,承受相同的轴向拉力,则钢杆的正应力(等于)铝杆的正应力,钢杆的伸长量(小于)铝杆的伸长量。 7、 结构受力如图(a )所示,已知各杆的材料和横截面面积均相同,面积 2200A mm =,材料的弹性模量E=200GPa ,屈服极限280s MPa σ=,强度极限 460b MPa σ=,试填写下列空格。

轴向拉伸和压缩作业集及解

第二章 轴向拉伸和压缩 第一节 轴向拉压杆的内力 1.1 工程实际中的轴向受拉杆和轴向受压杆 在工程实际中,经常有承受轴向拉伸荷载或轴向压缩荷载的等直杆.例如图2-1a 所示桁架的竖杆、斜杆和上、下弦杆,图2-1b 所示起重机构架的各杆及起吊重物的钢索,图2-1c 所示的钢筋混凝土电杆上支承架空电缆的横担结构,BC 、AB 杆,此外,千斤顶的螺杆,连接气缸的螺栓及活塞连杆等都是轴间拉压杆. 钢木组合桁架 2 d 起重机 图 工程实际中的轴向受拉(压)杆 1.2 轴向拉压杆的内力——轴力和轴力图 b c x 图用截面法求杆的内力

为设计轴向拉压杆,需首先研究杆件的内力,为了显示杆中存在的内力和计算其大小,我们采用在上章中介绍过的截面法.(如图2-2a )所示等直杆,假想地用一截面m -m 将杆分割为I 和II 两部分.取其中的任一部分(例如I )为脱离体,并将另一部分(例如II )对脱离体部分的作用,用在截开面上的内力的合力N 来代替(图2-2b ),则可由静力学平衡条件: 0 0X N P =-=∑ 求得内力N P = 同样,若以部分II 为脱离体(图2-2c ),也可求得代表部分I 对部分II 作用的内力为N =P ,它与代表部分II 对部分I 的作用的内力等值而反向,因内力N 的作用线通过截面形心 即沿杆轴线作用,故称为轴力... 轴力量纲为[力],在国际单位制中常用的单位是N (牛)或kN (千牛). 为区别拉伸和压缩,并使同一截面内力符号一致,我们规定:轴力的指向离开截面时为正号轴力;指向朝向截面时为负号轴力.即拉力符号为正,压力符号为负.据此规定,图2-2所示m-m 截面的轴力无论取左脱离体还是右脱离体,其符号均为正. 1.3 轴力图 当杆受多个轴向外力作用时,杆不同截面上的轴力各不相同.为了形象表示轴力沿杆轴线的变化情况,以便于对杆进行强度计算,需要作出轴力图,通常用平行于杆轴线的坐标表示截面位置,用垂直杆轴线的坐标表示截面上轴力大小,从而给出表示轴力沿截面位置关系的图例,即为轴力图... . 下面用例题说明轴力的计算与轴力图的作法. 例题2-1:变截面杆受力情况如图2-3所示,试求杆各段轴力并作轴力图. 解:(1)先求支反力 固定端只有水平反力,设为X A ,由整个杆平衡条件 0X =∑,-X A +5-3+2=0,X A =5+2-3=4kN (2)求杆各段轴力 力作用点为分段的交界点,该题应分成AB 、BD 和DE 三段.在AB 段内用任一横截面1-1将杆截开后,研究左段杆的平衡.在截面上假设轴力N 1为拉力(如图2-3(b )).由平衡条件 0X =∑得 N 1-X A =0,N 1=4kN .结果为正,说明原假设拉力是正确的. x x x N 1X X X A N 2N 2kN N 图2-3 例题2-1图 c b e

岩石力学实验方案

实验方案 实验一单轴压缩试验 一、实验得目得 以白垩系软岩为研究对象,设置不同得冻结温度,分别对岩样进行一次冻融循环,并测定其冻融前后得单轴抗压强度与杨氏弹性模量,且绘出应力—应变曲线。当无侧限试样在纵向压力作用下出现压缩破坏时,单位面积上所承受得载荷称为岩石得单轴抗压强度,即式样破坏时得最大载荷与垂直与加载方向得截面积之比. 本次试验主要测定饱与状态下试样得单轴抗压强度。 二、试样制备 (1)样品可用钻孔岩芯或在坑槽中采取得岩块,在取样与试样制备过程中,不允许发生人为裂隙。 (2)试样规格:经过钻取岩芯、岩样尺寸切割、岩样打磨几道工序制备成直径5cm、高10cm得圆柱体。 (3)试样制备得精度应満足如下要求: a沿试样高度,直径得误差不超过0.03cm; b试样两端面不平行度误差,最大不超过0.005cm; c端面应垂直于轴线,最大偏差不超过0、25°; d方柱体试样得相邻两面应互相垂直,最大偏差不超过0、25°。 三、主要仪器设备 1、制样设备:钻石机、切石机及磨石机. 2、测量平台、角尺、游标卡尺、放大镜、低温箱等。

3、压力试验机。 四、实验步骤 1、取加工好得岩石试样15块,放入抽真空设备中进行饱水处理,浸泡24h; 2、a.(1)从饱水后得试样中取3块,进行冻结前常温(+20℃)条件下岩石得单轴压缩试验,并记录应力—应变曲线等信息;(2)从剩下得饱水岩样中取出6块放入低温箱中,在恒温—10℃条件下冻结48h;(3)取出冻结后得3块岩样,进行冻结-10℃条件下岩石得单轴压缩试验,并记录应力-应变曲线等信息;(4)取出冻结后另外3块岩样,在室内常温环境下自然解冻后,进行岩石冻结解冻后恢复到常温条件下岩石得单轴压缩试验,并记录应力-应变曲线等信息; b、以剩余得6块试样为对象,把冻结温度设置为—30℃,重复a中步骤(2)~(4); 3、通过试验数据分析在两种冻结温度下,岩样冻结前、冻结中与冻结解冻后三种状态下三种岩石单轴压缩下强度、应力-应变曲线及弹性模量等参数得变化情况. 五.成果整理与计算 1、按下式计算岩石得单轴抗压强度: -———-岩石单轴抗压强度,MPa; ———-最大破坏荷载,N; -—-—垂直于加载方向得试样横截面积,mm2。 2、固体材料得弹性模量就是指弹性范围内应力与应变得比值,反映材料得坚固性.计算割线弹性模量E50,即应力应变曲线零荷载点与单

常温单轴拉伸实验、压缩实验、扭转实验

实验1 常温单轴拉伸实验 马 杭 编写 单轴拉伸实验是研究材料机械性能的最基本、应用最广泛的实验。由于试验方法简单而且易于得到较为可靠的试验数据,在工程上和实验室中都广泛利用单轴拉伸实验来测取材料的机械性能。多数工程材料拉伸曲线的特性介于低碳钢和铸铁之间,但其强度和塑性指标的定义与测试方法基本相同,因此通过单轴拉伸实验分析比较两种材料的拉伸过程,测定其机械性能,在机械性能的试验研究中具有典型的意义,掌握其拉伸和破坏过程的特点有助于正确合理地认识和选用材料,了解静载条件下结构材料的许用应力的内涵。 一、实验目的 1.通过单轴拉伸实验,观察分析典型的塑性材料(低碳钢)和脆性材料(铸铁)的拉伸过程,观察断口,比较其机械性能。 2.测定材料的强度指标(屈服极限S σ、强度极限b σ)和塑性指标(延伸率δ和面缩率ψ)。 二、实验设备 1.电子万能材料试验机WDW-100A(见附录一)。 2.计算机、打印机。 3.游标卡尺。 图1-1 圆棒拉伸试样简图 三、试样 材料性能的测试是通过试样进行的,试样制备是试验的重要环节,国家标准GB6397-86对此有详细的规定。本试验采用圆棒试样,如图1-1所示。试样的工作部分(即均匀部分,其长度为C l )应保持均匀光滑以确保材料的单向应力状态。均匀部分的有效工作长度0l 称为标距,0d 和0A 分别为工作部分的直径和面积。试样的过渡部分应有适当的圆角以降低应力集中,两端的夹持部分用以传递载荷,其形状与尺寸应与试验机的钳口相匹配。 材料性能的测试结果与试样的形状、尺寸有关,为了比较不同材料的性能,特别是为了使得采用不同的实验设备、在不同的实验场所测试的试验数据具有可比性,试样的形状与尺寸应符合国家标准(GB6397-86)。例如,由于颈缩局部及其影响区的塑性变形在断后延伸

测定岩石的单轴抗压强度.

实验5 测定岩石的单轴抗压强度 一、基本原理 岩石的单轴抗压强度是指岩石试样在单向受压至破坏时,单位面积上所承受的最大压应力: (MPa) 一般简称抗压强度。根据岩石的含水状态不同,又有干抗压强度和饱和抗压强度之分。 岩石的单轴抗压强度,常采用在压力机上直接压坏标准试样测得,也可与岩石单轴压缩变形试验同时进行,或用其它方法间接求得。 二、仪器设备 1、制样设备:钻岩机、切石机及磨片机; 2、测量平台、卡尺、放大镜等; 3、烘箱、干燥箱; 4、水槽、煮沸设备或真空抽气设备; 5、压力机。 三、操作步骤 1、试样制备 (1)样品可用钻孔岩芯或在坑槽中采取的岩块,在取样和试样制备过程中,不允许发生人为裂隙。 (2)试样规格:一般采用直径5cm、高10cm的园柱体,以及断面边长为5厘米,高为10厘米的方柱体,每组试样必须制备3块。 (3)试样制备的精度应満足如下要求: a沿试样高度,直径的误差不超过0.03cm; b试样两端面不平行度误差,最大不超过0.005cm; c端面应垂直于轴线,最大偏差不超过0.25°; d 方柱体试样的相邻两面应互相垂直,最大偏差不超过0.25°。 2、试样描述

试验前应对试样进行描述,描述内容包括:岩石名称、颜色、矿物成分、结构、风化程度、胶结物性质等;加荷方向与岩石试样内层理、节理、裂隙的关系及试样加工中出现的问题。 3、试样烘干或饱和处理 根据试验要求需对试样进行烘干或饱和处理。 烘干试样:在105~110℃温度下烘干24h。 自由浸水法饱和试样:将试样放入水槽,先注水至试样高度的1/4处,以后每隔2h分别注水至试样高度的1/2和3/4处,6h后全部浸没试样,试样在水中自由吸水48h。 煮沸法饱和试样:煮沸容器内的水面始终高于试样,煮沸时间不少于6h。 真空抽气法饱和试样:饱和容器内的水面始终高于试样,真空压力表读数宜为100kPa,直至无气泡逸出为止,但总抽气时间不应少于4h。 4、测量试样尺寸 按试验二量积法中的要求,量测试样断面的边长,求取其断面面积(A)。 5、安装试样、加荷 将试样置于试验机承压板中心,调整有球形座,使之均匀受载,然后以每秒0.5~1.0MPa的加载速度加荷,直至试样破坏,记下破坏荷载(P)。 6、描述试样破坏后的形态,并记录有关情况。 7、按下式计算岩石的单轴抗压强度 式中:σC――岩石的单轴抗压强度(MPa); P――破坏荷载(N); A――垂直于加荷方向试样断面积(mm2)。 计算值取3位有效数字。

单轴压缩

单轴压缩 单轴压缩软件包提供圆柱形岩石和混凝土试件的压缩和变形试验运行用的所有硬件和软件附件。该压缩软件包包括: 力传感器 对低载荷试验--一个661型力传感器。一个把该力传感器附着 到载荷框架上的附着件。对高载荷试验-一个660.23P型元件。 直接安装到作动缸口。一个信号调节器-供每个力传感器用。2 档标定。一个从力传感器到调节器的电缆0到10个间隔片-取 决于载荷序列的构形和附带的硬件。 一个643型压盘夹具 应变传感器 ?一个轴向应变测量元件一个周向应变测量元件一个信号调节器和各传感器的电缆 790.61型岩石力学软件 ?按照ASTM D2938-86, D-3148-86, 4341-84 和4405-84的岩石单轴压缩试验ISRM建议的确定岩石单轴压缩强度和单轴压缩中岩石材料的变形能力的方法。

子。设计高刚度载荷力链,以使脆性 材料试验时贮存在框架和载荷力链 部分的变形能量减到最小。在进行关 于试件破坏后性状的试验时,这特别 关键。对于要求大于1000 kN (220 kip)的压缩试验,可以卸除载荷传感 器,并可用适合框架载荷的差压(P) 传感器测量力。由于作动器摩擦力, 要求的力小于1000 kN (220 kip) 的试验,应当使用一个力传感器。请 注意,315型载荷框架试用的载荷, 超过了该力传感器的范围。该试验区 域前、后的Lexan板(未示出),在 进行单轴压缩强度试验时,确保防护 试件碎片伤人。除了单轴压缩试验的 机械夹具外,提供了790.61型单轴 岩石力学软件,以便执行某些最普通 的压缩试验,并分析得到的数据。这 软件包通过一系列预定步骤,指导你 进行标准的ASTM试验和TSRM建 议的试验方法。该软件在鼠标驱动和点击环境中运行,并使用下拉菜单和图标,提供方便和直观的操作界面。该软件也包括:运行时间率控制(它使你在试验期间增加或减少加载率或应变率,以更好地控制破坏后试验,并充分改进)和实时显示所选择的反馈的运行时间图(使你在运行时监控试验进程)。该分析特 征自动地分析收集的数据,并产生一个完整的专业试验报告。

轴向拉伸与压缩

§2-1轴向拉伸与压缩杆件及实例 轴向拉伸和压缩的杆件在生产实际中经常遇到,虽然杆件的外形各有差异,加载方式也不同,但一般对受轴向拉伸与压缩的杆件的形状和受力情况进行简化,计算简图如图2-1。轴向拉伸是在轴向力作用下,杆件产生伸长变形,也简称拉伸;轴向压缩是在轴向力作用下,杆件产生缩短变形,也简称压缩。实例如图2-2所示用于连接的螺栓;如图2-3所示桁架中的拉杆;如图2-4所示汽车式起重机的支腿;如图2-5所示巷道支护的立柱。

通过上述实例得知轴向拉伸和压缩具有如下特点: 1. 受力特点:作用于杆件两端的外力大小相等,方向相反,作用线与杆件轴线重合,即称轴向力。 2. 变形特点:杆件变形是沿轴线方向的伸长或缩短。

§2-2横截面上的内力和应力 1.内力 在图2-6所示受轴向拉力P 的杆件上作任一横截面m —m ,取左段部分,并以内力 的合力N 代替右段对左段的作用力。由平衡条件 ,得 0=∑X 0=?P N 0>=P N 由于(拉力),则 0>P 合力N 的方向正确。因而当外力沿着杆件的轴线作用时,杆件截面上只有一个与轴线重合 的内力分量,该内力(分量)称为轴力,一般用N 表示。 若取右段部分,同理0=∑X ,知 0=N -P 得 0>=P N 图中N 的方向也是正确的。 材料力学中轴力的符号是由杆件的变形决定,而不是由平衡坐标方程决定。习惯上将轴力N 的正负号规定为:拉伸时,轴力N 为正;压缩时,轴力N 为负。

2.轴力图 轴力图可用图线表示轴力沿轴线变化的情况。该图一般以杆轴线为横坐标表示截面位置,纵轴表示轴力大小。 例2-1 求如图2-7所示杆件的内力,并作轴力图。 解: (1)计算各段内力 AC 段:作截面1—1,取左段部分(图b )。由0=∑X 得 kN (拉力) 51=N CB 段:作截面2—2,取左段部分(图c ),并假设方向如图所示。由2N 0=∑X 得 05152=?+N 则

单轴抗压试验

实验三、岩石单轴抗压强度的测定 一、实验目的 岩石在单轴压缩荷载作用下所能承受的最大压应力称为单轴抗压强度。岩石的单轴抗压强度实验是研究岩石性质的最基本的方法。通过本实验, 要了解标准试件的加工机械、加工过程及检测程序,掌握岩石单向抗压强 度的测试过程及计算方法。 二、实验仪器及工具 (1)试件加工机械。钻石机或车床、锯石机、磨石机或磨床。 (2)检验工具。水平检测台、百分表架及百分表、游标卡尺(精度0.02mm)、直角尺。 (3)材料试验机。 三、实验原理

垂直或平行岩层层理方向对试块进行加载,试件的破坏载荷与试件的横载面积之比即为岩石的单向抗压强度。 四、实验步骤 (1)测定前核对岩石名称和岩样编号,对试件颜色、颗粒、层理、节理、裂隙、风化程度、含水状态以及加工过程中出现的问题等进行描述,并填入记录表内。 (2)检查试件加工精度,测量试件尺寸(应在试件高度中部两个互相垂直的方向测量其直径,取算术平均值)填入记录表内。 (3)选择材料实验机度盘时,一般应满足下式: 0.2P0

轴向拉伸与压缩试验

轴向拉伸与压缩试验:(4学时) (点击下载实验报告) 一、实验目的: ①测定低碳钢的两个强度指标:屈服极限σs、强度极限σ b 和两个塑性指标:延伸率δ、断面收缩率ψ。 ②测定铸铁的强度极限σb。 ③观察低碳钢和铸铁压缩时的变形和破坏现象,并进行比较。 二、实验要求: 了解实验设备的构造及工作原理,要求学生亲自动手操作设备;观察低碳钢、铸铁试件的拉伸和压缩的破坏过程;测定低碳钢的屈服极限σs、强度极限σb、延伸率δ、断面收缩率ψ;测定铸铁的强度极限σb;验证虎克定律;认真观察实验过程中出现的各种实验现象,分析实验结果。 三、试件 按GB228—76规定,本实验试件采用圆棒长试件。取d0=10,L=100,如图所示:实验原理及方法

四、实验设备及仪器 1、液压式万能材料实验机; 2、游标卡尺; 3、划线机(铸铁试件不能使用)。 (一)低碳钢的拉伸实验 1屈服极限σs的测定 P—ΔL曲线 实验时,在向试件连续均匀地加载过程中。当测力的指针出现摆动,自动绘图仪绘出的P—ΔL 曲线有锯齿台阶时,说明材料屈服。记录指针摆动时的最小值为屈服载荷P s,屈服极限σs计算公式为 σs=P s/A 2、强度极限σb的测定

实验时,试件承受的最大拉力Pb所对应的应力即为强度极限。试件断裂后指针所指示的载荷读数就是最大载荷Pb,强度极限σb 计算公式为: σb=P b/A0 3、延伸率δ和断面收缩率Ψ的测定 计算公式分别为:δ=(L1-L)/L x 100% Ψ=(A0-A1)/A0 x 100% L:标距(本实验L=100) L1:拉断后的试件标距。将断口密合在一起,用卡尺直接量出。 A0:试件原横截面积。 A1:断裂后颈缩处的横截面积,用卡尺直接量出。 实验步骤 1.试件准备:量出试件直径d0,用划线机划出标距L和量出L; 2.按液压万能实验机操作规程1——8条进行; 3.加载实验,加载至试件断裂,记录Ps 和Pb ,并观察屈服现象和颈缩现象; 4.按操作规程10——14进行; 将断裂的试件对接在一起,用卡尺测量d1和L1 ,并记录。 (二)铸铁与低碳钢的压缩实验 1)测定铸铁的抗压强度极限σb,低碳钢压缩时的屈服极限σs 2)观察铸铁和低碳钢压缩时的破坏现象 3)通过实验,比较塑性材料和脆性材料机械性质的区别

实验五岩石单轴压缩实验DOC

实验五岩石单轴压缩实验 一. 实验目的 岩石单轴压缩是指岩石在单轴压缩条件下的强度、变形和破坏特征。通过该实验掌握岩石单轴压缩实验方法,学会岩石单轴抗压强度、弹性模量、泊松比的计算方法;了解岩石单轴压缩过程的变形特征和破坏类型。 二.实验设备、仪器和材料 1.钻石机、锯石机、磨石机; 2.游标卡尺,精度0.02mm; 3.直角尺、水平检测台、百分表及百分表架; 4.YE-600 型液压材料试验机; 5.JN-16 型静态电阻应变仪; 6.电阻应变片(BX-120型); 7.胶结剂,清洁剂,脱脂棉,测试导线等。 三. 试样的规格、加工精度、数量及含水状态 1.试样规格:采用直径为50 mm高为100 mm的标准圆柱体,对于一些裂隙比较发育的试样,可采用50 mnrK 50 mnrK 100 mm的立方体,由于岩石松软不能制取标准试样时, 可采用非标准试样,需在实验结果加以说明

2. 加工精度: a 平行度:试样两端面的平行度偏差不得大于 0.1mm 检测方法如图5-1所示,将 试样放在水平检测台上,调整百分表的位置,使百分表触头紧贴试样表面,然后水平移动 试样百分表指针的摆动幅度小于10格。 b 直径偏差: 试样两端的直径偏差不得大于 0.2 mm,用游标卡尺检查。 c 轴向偏差: 试样的两端面应垂直于试样轴线。检测方法如图 5-2所示,将试样放 在水平检测台上,用直角尺紧贴试样垂直边,转动试样两者之间无明显缝隙。 3. 试样数量:每种状态下试样的数量一般不少于 3个。 4. 含水状态:采用自然状态,即试样制成后放在底部有水的干燥器内 1?2 d ,以保持 一定的湿度,但试样不得接触水面。 纵向、横向应变片排列采用“T”形,尽可能避开裂隙,节 理等弱面。 3. 粘贴工艺:试样表面清洗处理一涂胶一贴电阻应变片一固化处理一焊接导线一防潮 四.电阻应变片 1.阻值 检查- 克电 阻丝平 阻值一般选用 120欧姆, 测量片和补偿片的电阻差值不超过 0.5 Q o 1—百分表2-百分表架3-试样4 1—直角尺2-试样 2.位置确定:纵向、横向电阻应变片粘贴在试样中部, 的粘贴 F 直,间距均匀,无黄斑, 3-水平检测台

单轴压缩实验和划痕实验确定单轴抗压强度

Rock Mechanics for Natural Resources and Infrastructure SBMR 2014 – ISRM Specialized Conference 09-13 September, Goiania, Brazil ? CBMR/ABMS and ISRM, 2014 UCS Estimation through Uniaxial Compressive Test, Scratch Test and Based Log Empirical Correlation Anselmo Machado Borba Petrobras, Rio de Janeiro, Brazil, anselmoborba@https://www.360docs.net/doc/239129261.html,.br Francisco Henriques Ferreira Petrobras, Rio de Janeiro, Brazil, francisco@https://www.360docs.net/doc/239129261.html,.br Erick Slis Raggio Santos Petrobras, Rio de Janeiro, Brazil, erick_slis@https://www.360docs.net/doc/239129261.html,.br Victor Manuel Domingues Menezes Petrobras, Rio de Janeiro, Brazil, victormdm@https://www.360docs.net/doc/239129261.html,.br Michael Strugale Petrobras, Rio de Janeiro, Brazil, michael_strugale@https://www.360docs.net/doc/239129261.html,.br SUMMARY: In Petroleum, Civil and Mining Engineering, designing structures dealing with rock mass is a day-to-day activity. In order to execute such projects, it is essential to know the strength and deformability of rocks, as well as their in situ stress state. In Petroleum Engineering, especially, obtaining rock samples from a well and carrying out lab mechanical tests is costly and time-consuming. Thus, Petroleum Engineers have been attempting to determine rock mechanical properties through index tests or log-based correlations as to expedite this process and reduce the global cost of the activity. I order to be confident about results obtained via index tests or correlations, though, it is necessary to carry out a calibration of such outcomes against results from standard mechanical tests. In this article, a procedure used to determine the unconfined compressive strength is proposed. The data from that process supports the planning of two pilot projects to be developed by Petrobras in an on-shore oil field. In order to estimate the UCS for this oil field, three methods were applied: the standard uniaxial test, the scratch test and a log-based correlation. Due to the excellent agreement among results of all three methods, it was possible to extrapolate the data regarding UCS for the entire interval to be analyzed. The set of logs available, mainly transit-time and density log, was used as a guide in the UCS extrapolation process. KEYWORDS: Strength and elastic property of rock, scratch test, uniaxial compressive test, empirical correlation for UCS, rock mechanics, mechanical lab test. 1.INTRODUCTION Rock mechanical characterization plays an important role in designing projects involving rock mass. However, the mechanical characterization of a material with natural occurrence, frequently presenting an anisotropic behavior and non-homogeneous distribution, is a challenging activity. In that context, rock mechanical characterization in a lab is a keystone for engineering projects involving rock mass. The unconfined compressive strength (UCS) test is the oldest and simplest lab test for that end and it is still widely performed (Jaeger et al., 2007). In this article, the uniaxial compressive test is used to determine the unconfined compressive strength using samples from petroleum well. Moreover, UCS is estimated through an index test, the scratch test. The methodology for this test was introduced in the 90′s by Richard et al. (1998).