冻干粉针剂(化学制剂)生产质量技术指导原则

冻干粉针剂(化学制剂)药品质量安全专项工作

生产质量技术指导原则

为了提高冻干粉针剂(化学制剂)生产质量风险评估、管理的有效性,指导企业在严格执行GMP的基础上,有序开展药品生产质量风险排查和生产质量研究,进一步完善企业内部质量管理制度。在新版GMP实施前,我们在相关企业质量风险管理经验的基础上,针对关键工序和岗位,制定了本指导原则。

冻干粉针剂(化学制剂)的生产必须严格按精心设计并经验证的方案及规程进行,产品的无菌或其它质量特性绝不能只依赖与任何形式的最终处理或成品检验。

1.人员培训管理

1.1称量、配制、灌封、过滤、冻干、无菌和内毒素项目检验等关键岗位新进人员经GMP知识、岗位操作等专业培训、考核合格后,经质量管理部门确认后才能上岗。

无菌区操作人员的培训、考核,应重点关注进、出无菌区的更衣和无菌操作要求(包括生产操作和安装时的姿势、动作幅度及速率等)。

1.2企业应定期对上述关键岗位操作人员,组织岗位操作SOP及相关管理制度再培训、再考核。

1.3冻干粉针剂灌装生产线的员工,应定期参加培养基模拟灌装试验。灌装生产线的新员工经岗位培训后,在正式上岗生产的第一年,至少有一次参加成功的培养基模拟灌装试验。

2. 厂房、设备与设施

2.1厂房、设备与设施管理

2.1.1厂房和设备设施应采用经过验证的工艺和规程进行生产操作,并应保持持续的验证状态。

2.1.2设备管理部门应切实履行维护和维修职责,制定厂房和设备设施的预防维护计划, 相应的维护和维修应有记录。生产管理部门应及时向设备管理部门上报设备运行的重要情况。

2.1.3厂房和设备设施维护和维修不得影响产品质量。经改造、重大维修或停产一定时间以上的关键设备(如灭菌、灌装等设备)应进行再确认或评估,符合要求后方可用于生产。

2.2HVAC系统

2.2.1洁净区的洁净要求应在2013年12月31前,符合《药品生产质量管理规范(2010年修订)》中相应洁净度的要求。

应开展HVAC系统验证,验证结果符合规定,并与实际生产相适应。

2.2.2应制定洁净区的悬浮粒子和微生物监测程序。对无菌操作区域应微生物进行动态监测,监测程序至少应明确:取样的位置和高度、取样的时间、监测的频次、培养基更换时间。

对表面和操作人员的监测,应当在关键操作完成后进行。

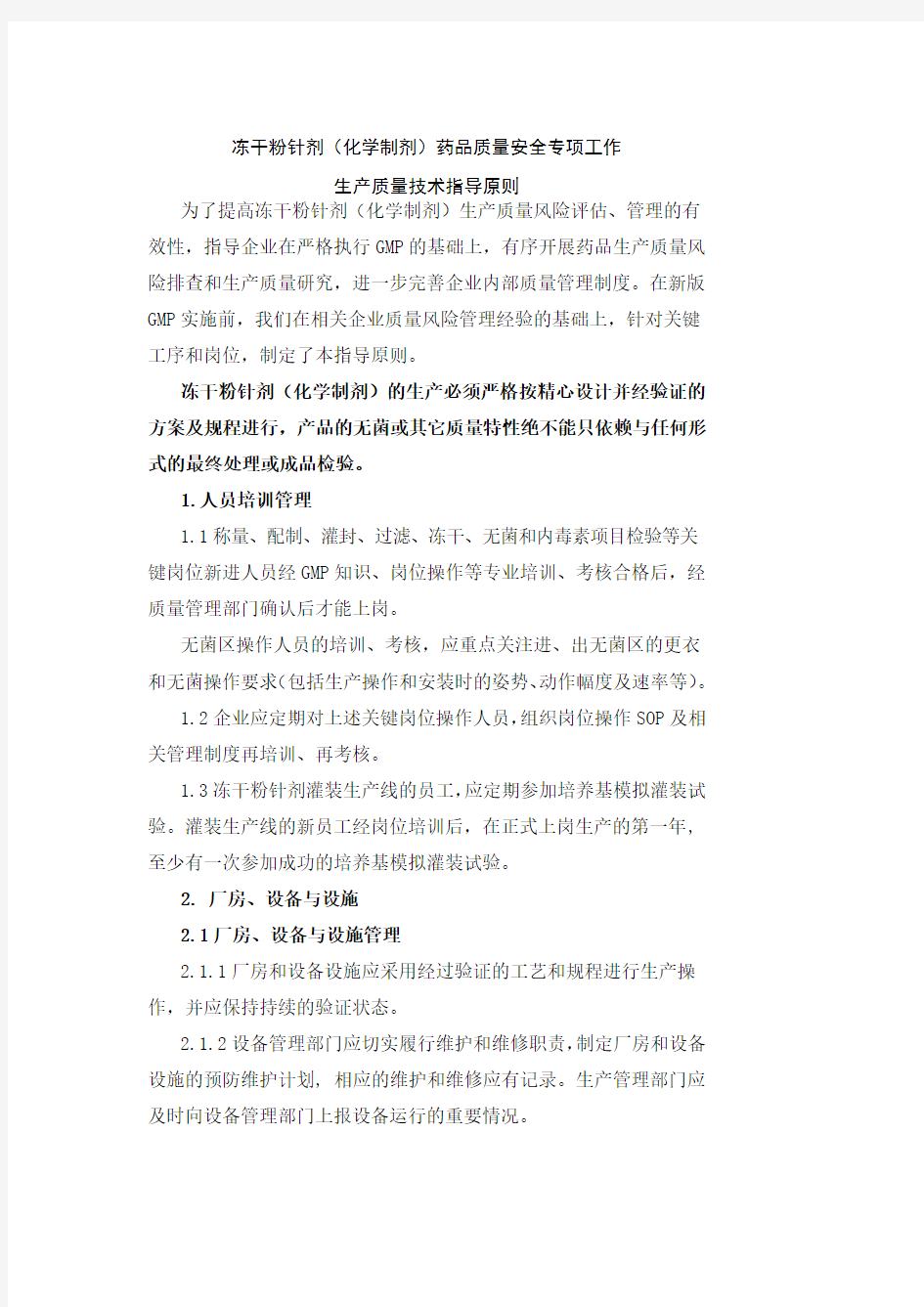

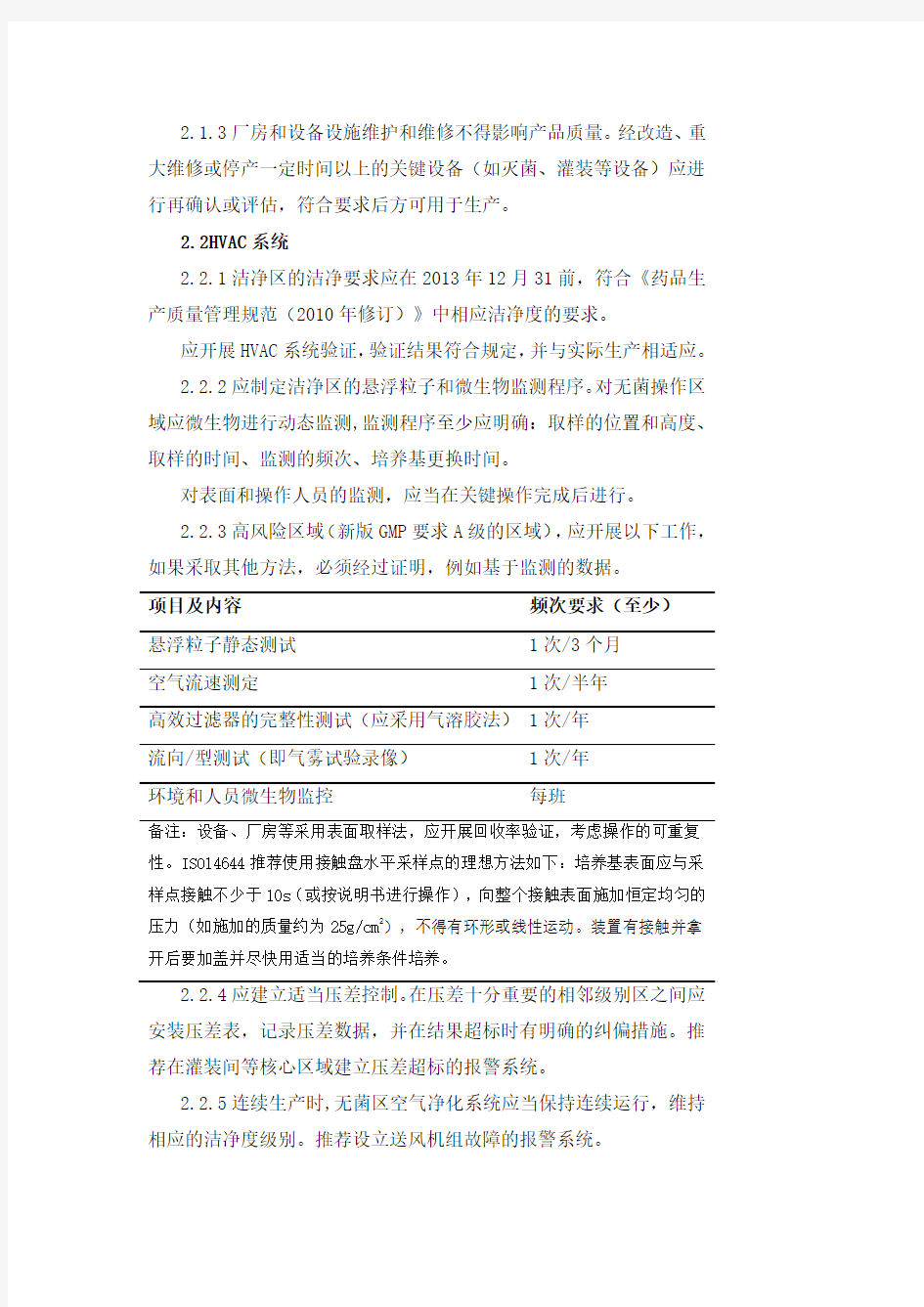

2.2.3高风险区域(新版GMP要求A级的区域),应开展以下工作,如果采取其他方法,必须经过证明,例如基于监测的数据。

项目及内容频次要求(至少)

悬浮粒子静态测试1次/3个月

空气流速测定1次/半年

高效过滤器的完整性测试(应采用气溶胶法)1次/年

流向/型测试(即气雾试验录像)1次/年

环境和人员微生物监控每班

备注:设备、厂房等采用表面取样法,应开展回收率验证,考虑操作的可重复性。ISO14644推荐使用接触盘水平采样点的理想方法如下:培养基表面应与采样点接触不少于10s(或按说明书进行操作),向整个接触表面施加恒定均匀的压力(如施加的质量约为25g/cm2),不得有环形或线性运动。装置有接触并拿开后要加盖并尽快用适当的培养条件培养。

2.2.4应建立适当压差控制。在压差十分重要的相邻级别区之间应安装压差表,记录压差数据,并在结果超标时有明确的纠偏措施。推荐在灌装间等核心区域建立压差超标的报警系统。

2.2.5连续生产时,无菌区空气净化系统应当保持连续运行,维持相应的洁净度级别。推荐设立送风机组故障的报警系统。

生产过程中因故停机再次开启空气净化系统,时限应在验证范围内,并应经评估和确认此次偏差不影响产品质量的,才能放行产品。较长时间的停机后再次开启空气净化系统,应当进行必要的测试以确认能达到规定的洁净级别要求。

2.2.6结合验证和历史数据回顾分析,制定适当的悬浮粒子和微生物监测警戒限度和纠偏限度,并在结果超标时有明确的纠偏措施。

2.3水系统

2.3.1应模拟实际生产时的运行状态,开展注射用水系统验证,以保证工艺用水系统符合规定的要求。根据验证结果确定运行、监控等管理制度,保证注射用水系统按验证持续运行。

2.3.2连续生产时,注射用水系统应保持70℃以上保温循环,循环水泵不得停止工作。

注射用水系统停用(循环水泵停止工作),超过验证时限的,恢复使用前应对全系统进行清洁、消毒,并按规定检测符合要求(微生物限度除外)后才投入使用。但产品放行审核时,注射用水监测结果必须作为放行的依据。

2.3.3注射用水系统日常运行使用时,企业应该制定注射用水系统取样和监控计划,应在线监控送、回水总管及储罐的温度,并定期监测微生物、细菌内毒素、总有机碳等指标。

2.3.4应当制定注射用水系统水质监测的警戒限度和纠偏限度,进行趋势分析,并在结果超标时有明确的纠偏措施。

2.3.5注射用水系统应定期维护、保养及处理,定期对呼吸器、过滤器进行完整性检查。

2.3.6应建立注射用水系统的清洗和消毒规程,规程至少应明确:清洗和消毒的方法、采用的清洗剂或消毒剂的名称、清洗和消毒的频次。

注射用水系统使用纯蒸气消毒的,至少应明确压力、温度、时间等参数,消毒前应对管路排空情况进行确认。

2.4纯蒸汽

2.4.1应制订企业内控质量标准和检验标准操作程序,定期对纯蒸汽进行检验。其内控质量参照注射用水质量标准,至少应包括细菌内毒素。

2.5过滤系统

2.5.1应制定过滤系统除菌性能试验计划,及时开展验证工作。除菌过滤器使用后,必须采用适当的方法立即对其完整性进行检查并记录。

2.5.2应当采取措施降低过滤除菌的风险。宜安装第二只已灭菌的除菌过滤器再次过滤药液,最终的除菌过滤滤器应当尽可能接近灌装点。

2.5.3应根据验证和过滤器材质、孔径及耐压范围、耐温范围、耐酸碱范围等情况,确定工艺参数,包括压力、时间、温度,确定过滤器的清洗、安装、灭菌(温度、压力、时间)、使用次数、灭菌前后的储存等要求。

不同品种产品不应交叉使用除菌过滤器,对除菌过滤器进行编号管理。

2.5.4任何明显偏离正常时间或压力的情况应当有记录并进行调查,调查结果应当归入批记录。

2.6灭菌设备

2.6.1灭菌柜(含隧道烘箱)的温度分布测试、灭菌情况再确认及其高效过滤器的检漏工作,至少1次/年。

隧道烘箱还应当开展风速及悬浮粒子数监测,至少1次/年。

2.6.2所以灭菌设备所用热电偶等测温设备在验证前均应校正。对腔室底部有排水口的灭菌柜,应测定并记录该点在灭菌全过程中的温度数据。

2.6.3 温热灭菌柜灭菌时需真空操作的,每年还应对腔室做检漏测试。应定期对灭菌配备的呼吸器进行完整性测试。

定期对灭菌配备的呼吸器进行完整性测试。同时灭菌时需真空操作和湿热灭菌柜,每年还需真空泄露率的检测。

2.6.4委托第三方进行确认/验证的,企业质量管理部门必须参与全过程,并对方法及数据进行确认。

2.6.5实际生产时,应严格按确认/验证时确定的灭菌温度、压力、时间、装载量及装载分布(用照片或图片记录)、传送速度(专指隧道烘箱)进行灭菌。

2.7冻干设备

2.7.1冻干机温度分布测试(热分布试验)、真空泄漏率检查,至少1次/年。在以下情况下应进行泄漏测试:①真空状态恶化时;②泄漏率超过警戒标准进行校准和纠偏后;③根据历史记录和经验设定的确认周期已不满足实际情况的需要时;④经过检修后,可能影响真空状态的。

2.7.2采用CIP进行在线清洗的,应定期对清洁方法进行确认,以达到设定的要求。对于带有SIP的冻干机,每年需对SIP效果进行生物指标剂挑战试验。如果调整灭菌程序,需重新进行验证试验。

2.7.3采用人工方式进行清洗/消毒的,应有详细的操作程序以保证每次清洗/消毒操作的一致性。其清洁/消毒方法应进行必要的验证,如清洁/消毒后对最难清洗点进行擦拭取样,擦拭样的微生物检测结果应≤1CFU,并合理规定擦拭点位置、面积及擦拭要求。

并定期对清洁状况进行监测,如可见异物、TOC和电导率等。

2.7.4应定期对冻干设备进行维护保养和确认,对冻干设备自带的过滤器进行完整性检测。

2.8与药品(含内包材,下同)直接接触的气体

2.8.1应对与药品直接接触的(包括用于吹扫西林瓶内注射用水、药液压滤、冻干后恢复平衡等)气体系统进行验证和定期的再验证,以保证符合要求。与灭菌后的内包材和除菌过滤后药液直接接触的气体,还应定期监测,项目至少包括微生物、悬浮粒子、油份、水份等。

2.8.2应根据验证情况和使用期限等有关数据,定期检查与药品直接接触的气体如压缩空气、氮气过滤器及呼吸器的完整性。

3.生产管理

3.1人员操作

3.1.1无菌操作区的人员应严格控制(不得超过培养基灌装验证时的人数),并按经验证的规程进行操作,不得直接用手或洁净服的任何部位直接接触产品、无菌包装材料、关键表面。

3.1.2无菌操作区的人员应避免快速走动或操作,并尽量避免身体进入仍处于敞口状态的产品或包材等上方的保护层流。并定期对人员的手部、口罩进行消毒或更换。

3.1.3无菌操作区的人员每次进入无菌区域,应重新更换无菌外衣,已更换的无菌外衣未清洗灭菌前不得重复使用。

3.1.4灌装开始到冻干进箱前,应尽量避免操作人员进、出灌装间。

3.2容器具、管道及设备的清洗、消毒及灭菌

3.2.1所有直接接触药品的容器、用具、滤器、管道、设备等,均应按照要求进行清洗、灭菌,并尽可能选用适宜的方法除去热原。

3.2.2对于采用塑料、橡胶等材质制造的容器具、硅胶管、灌装针、滤器、滤膜等,采用湿热灭菌的方式灭菌,并应经验证。

3.2.3对于不锈钢或者玻璃等可耐高温的容器具,推荐采用干热灭菌的方法除去热原、灭菌。

3.2.4对于较大型的配制罐、药液储罐系统,应选用在线清洗(CIP)和在线消毒(灭菌)的方式进行清洗和消毒(灭菌),验证时应确认清洗水的内毒素符合要求。

3.2.5应明确灭菌后的设备及管路等安装规程,应规定人员安装方法、安装顺序等,避免储存、安装过程中的再次污染。

3.3胶塞、西林瓶及铝盖等包材的清洗和灭菌

3.3.1胶塞的清洗、硅化、灭菌、干燥等处理过程,应严格监控每一步骤的质量情况,如灭菌和干燥的时间、温度、压力等应符合要求。应对胶塞清洗方法进行验证,验证重点关注细菌内毒素清除效果;应按验证方法清洗,应检测最终淋水的可见异物。

灌装结束后剩余胶塞,如重复清洗、灭菌,应经验证并规定使用次数。

3.3.2应按验证方法进行西林瓶清洗和灭菌,定时抽取检查清洁情况,控制洗瓶速度、注射用水压力、洁净压缩空气压力等,并监控隧道烘箱的温度、压差、履带传送速度等。

灭菌后的瓶子暴露或离开灭菌柜后,宜在4小时内使用。

3.3.3应考虑铝盖特性、已盖塞产品的密封性、生产运行稳定性等因素,制定合适的控制微生物方法及规程。

3.4厂房和环境清洁消毒

3.4.1生产结束后,应立即按照操作规程对配制和无菌区及相关的厂房、设备、容器立即清洁并及时消毒(或灭菌),清洁、消毒(或灭菌)方法和效果应得到验证。

3.4.2通过验证,应明确清洁剂和消毒剂的名称、浓度、配制方法、除菌过滤方法、储存要求、使用量和使用时限。一般情况下,所采用消毒剂的种类应当多于一种。

3.4.3采用熏蒸方式进行消毒的,应验证熏蒸剂的残留。洁净区进行设备维修时,洁净度或无菌状态可能遭到破坏,应对该区域进行必要清洁、消毒或灭菌,方可重新生产。

3.5无菌生产工艺验证

3.5.1应开展无菌生产工艺的验证,该验证应包括培养基模拟灌装试验。培养基模拟灌装试验,不少于2次/年。

3.5.2每次无菌生产工艺验证均应设计方案并记录,任何与方案不一致的事件应详细记录在执行报告或记录中。质量管理部对此应进行审核,并出具意见。

应记录日常生产中可能出现的新的异常情况,并将这些情况编入新修订或下次的无菌生产工艺模拟方案。

3.5.3培养基模拟灌装试验首次验证,应进行连续三次成功的试验。无菌生产工艺系统任何变更,都必须进行评估,确定是否影响到已验证的无菌可靠性。导致无菌生产工艺更改或设备重新定位等,经过评估,如果可能影响到气流方向或导致产品(/组分)的暴露/接触情况改变的,必须重新进行三次连续的无菌工艺验证。例如:厂房、

设备的变更、容器或封闭系统的更改、操作班次的更改、生产间间的长短更改、新设备或生产线的启用情况等。

3.5.4模拟灌装试验应考虑最差条件,可考虑以下(不限于此):

①操作者在疲劳状态下操作;②设计正常操作的干预、异常情况,例如:维修,设备调节,暂停生产;③产品溢出的清除动作;④模拟冻干过程,进行适当抽真空及补气动作;⑤无菌安装及装配(在生产前、后);⑥无力操作区最多人数;⑦班次的更换,人员进、出及更衣等;⑧过滤器使用次数的极限;⑨生产持续时间;⑩物料和各组分的有效期等。

3.5.5 在出现以下情况时,可增加一次或更多次的再验证:

①当培养基模拟试验显示产品或工艺出现偏差时;②当无菌检验失败时;③带有变更的长时间停工(建筑或主要设施维修);④该工艺、生产线三个月以上未使用;

3.6灌装及冻干

3.6.1灌装前药液的储罐或容器一般应保持密闭,并安装呼吸器(应符合除菌过滤要求的,定期监测其完整性)。一些特殊品种生产时未保持密闭的,必须始终处于层流保护下,并关注暴露时间。

3.6.2应根据验证情况确定每个产品的冻干曲线,符合注册批准工艺要求。验证关键的参数至少包括搁板温度、升降温速度、冻干时间、真空度等,并按验证结果确定日常控制参数。在冻干生产过程中,尽可能选用自动控制模式,保证各关键控制点的数据应与冻干曲线相近。应密切关注真空、温度等参数变化,应尽量控制与验证后设定参数相近。

除自动记录以处,还应人工记录上述参数的设定和变化情况,并定时观察产品的变化情况、冻干机的运行情况。

3.6.3灌装过程,应定时监测装量或设有装量监测装置。

应明确规定药液从配制、过滤、灌装到冻干的时间,和直接接触药品的内包材、设备等物品清洗、干燥、灭菌后到使用时间间隔。实际生产时,应严格控制并记录。

3.7其他

3.7.1应对产品的容器密封性进行考察或验证,保证除菌后的产品得到保障。

4.物料管理

4.1原辅料和直接接触药品的包装材料

4.1.1在对原辅料和内包材的供应商审计基础上,应对供应商实行动态管理,关注供应商内部变更可能对产品质量的影响,包括对供应商资质的变更情况、所供物料工艺、质量情况的变化等的跟踪。

在对原辅料新供应商考察期间,尽可能对每个包装的样品进行鉴别试验。

4.1.2质量保证部门应根据产品工艺情况(如药液配制、过滤、贮存过程中可能的药物降解)、质量标准、稳定性考察结果,制定适宜的原辅料内控质量标准。

原辅料(和内包材)内控质量标准制订时,应尽可能考虑控制或减少微生物污染程度。结合处方和生产工艺,合理制定原辅料的细菌内毒素(热原)、微生物限度的内控质量标准;否则,应提供该供应商物料回顾或验证数据支持。

4.1.3 使用免洗胶塞的,应对胶塞供应商进行严格审计,并在内控质量标准中增加内毒素和可见异物检查项目。

5.质量管理

5.1质量控制

5.1.1用于无菌检查的样品,应从污染风险最大的那部分产品取样,如最初、最终灌装产品及灌装过程发生较大偏差的产品。

5.1.2细菌内毒素(或热原)、无菌项目应开展方法验证,制定严格的取样方法和细菌内毒素或热原的内控标准。

5.1.3细菌内毒素等关键项目应设定警戒值。对检验超过警戒值的合格产品,质量管理部门应调查生产和检验全过程及记录,确定符合要求才能放行。

5.1.4无菌生产环境检测或模拟灌装样品、产品发现阳性时,至少保留该菌的相关资料,以用于今后的生产、检验的评估工作。

5.2稳定性研究

5.2.1应根据处方、工艺及其所含成份的理化性质、药品的特点和质量控制的要求等选择可以灵敏反映药品稳定性的指标进行稳定性研究评价研究。

5.2.2对部分留样产品,建议进行平放、倒置处理,以全面观察内容物与胶塞的相容性。

6.偏差处理

生产中出现较大的偏差等情况,质量管理部门应组织生产、质量、工程等部门,进行充分调查、评估。在调查的基础上决定处理办法,不应轻易放行产品。评估结果对产品质量有潜在影响的,应有纠正措施或预防措施。(常见偏差控制案例可参考附件一)

出现偏差后确认不影响产品质量的,经质量受权人本人同意后,才能放行产品。

7.产品质量回顾分析

企业应选择一个主要品种,以品种为单位,结合年度生产批次、批量情况,通过对生产过程数据、质量检验数据(包括水系统、空气净化系统监测数据;物料、中间体、成品检验数据;生产工艺控制、返工、OOT、OOS情况;验证、变更、偏差调查处理、中间体或成品不合格处理情况;投诉、召回、退货、放行情况;稳定性考察、不良反应监测等的收集汇总、趋势分析、评价讨论,形成产品年度质量报告,提出评估建议及下一步的质量研究计划。

8.不良反应评价

企业应设立专职药品不良反应报告员,明确专人负责药品不良反应的的收集、统计、分析、处理和上报工作,定期上网查看和了解本企业药品的不良反应情况(浙江省药品不良反应中心网站),特别是对热原或疑是热原等与质量相关不良反应呈集中趋势的批次产品,应开展生产调查、评价并处理。对已发生严重或群体不良反应的,专职药品不良反应报告员应按规定及时向公司及管理部门报告。

附件1、冻干制剂生产中的常见偏差及控制

本附件提供了灭菌和灭菌设备、瓶的清洗和除热原、药液配制、无菌灌装、冻干、轧盖和包装等六个方面的生产过程,分析易出现的偏差,提出了控制此类偏差的思路。供企业参考。

对偏差的处理原则,首先应强调控制和预防再次发生同类的偏差,其次才是对此次偏差发生时的产品处理。

1. 灭菌和灭菌设备

1.1灭菌过程及设备易出现的偏差情况:①灭菌设备灭菌时的无菌保证值向低偏移,达不到无菌保证的要求;②灭菌烘箱的最冷点达不到灭菌温度;③灭菌的仪表故障,关键灭菌参数无参考价值;④灭菌后物品的二次污染;⑤已灭菌物品和未灭菌物品混淆;⑥灭菌物品的装载方式与验证不一致。

1.2 控制上述偏差情况的基本方法或思路:

1.2.1每年对热分布、热穿透试验和微生物挑战试验进行再验证,

灭菌过程F

0>12、F

H

> 1000。在每次灭菌前,操作人员必须确认灭菌

设备相关参数,灭菌后对自动打印的相关记录进行复核并归档保存。

1.2.2灭菌全过程处在自动控制系统和监测显示系统两套相互独立的监控系统以及操作人员的监督之下,最大限度地避免人员操作带来的风险。

仪器仪表定期校验,并有校验合格且在有效期内标识。

1.2.3灭菌后的物品必须在已灭菌区卸载。在转运过程中无菌操作,必须存放于百级层流罩下,标识清楚,并规定存放有效期。

1.2.4再验证时,装载方式利用照片(或图片)来记录,并将其满足验证要求的照片(或图片)附于相关SOP中。生产时严格按照SOP 的装载方式进行。

2. 瓶的清洗和除热原过程

2.1 瓶清洗和除热原过程及设备易出现的偏差:①西林瓶本身具有缺陷;②清洗西林瓶的注射用水和压缩空气的可见异物项目达不到要求;③灭菌隧道烘箱除热原的无菌保证值向低偏移,达不到无菌保

证的要求;④灭菌隧道烘箱的仪器仪表不准确;最冷点达不到除热原温度;⑤灭菌隧道烘箱的环境达不到百级要求。

2.2控制上述偏差情况的基本方法或思路:

2.2.1与药品接触的内包材按GMP要求对供应商进行严格的审计,其供应商应保持稳定。

2.2.2在清洗前对西林瓶进行检查,将有缺陷的西林瓶剔除。

2.2.3非连续生产前对注射用水管道进行纯蒸汽消毒。压缩空气和注射用水终端装有除菌过滤器,每次洗瓶时检查压缩空气和注射用水的可见异物,可见异物检查合格才可以生产。

2.2.4每年对热分布、热穿透试验和微生物挑战试验进行再验证。在每次生产前,操作人员必须确认设备相关参数,生产结束后对自动打印的相关记录进行复核并归档保存,灭菌隧道烘箱的仪器仪表定期校验,并有校验合格且在有效期内标识。

2.2.5每年对灭菌隧道烘箱内的高效过滤器进行检漏测试试验和检测隧道烘箱内空气悬浮粒子数达到百级要求。

3.药液配制过程

3.1药液配制过程易出现的偏差:①原辅料微生物、细菌内毒素失控;②注射用水的微生物、细菌内毒素失控;③除菌过滤过程中除菌性不能完全保障;④过滤器的长时间使用,会使产品的有关物质增加;

⑤配滤系统在清洗、灭菌过程存在不可接受的残留,污染下一批产品。

3.2控制上述偏差情况的基本方法或思路:

3.2.1原辅料的购进按GMP要求严格把关,其供应商应保持稳定。按批检查微生物、细菌内毒素负荷,并确保物料的储存条件、时间不会加大污染的风险。

3.2.2严格规定药液配制到除菌过滤的时间间隔,除菌过滤到灌装的时间间隔。

3.2.3对注射用水系统进行验证,日常管理中,注射用水70℃以上循环,按照SOP要求,对总送、回水口和使用点取样,进行日常检

验。推荐对关键使用点(配制),每批投料时对注射用水进行同步取样,检验微生物和细菌内毒素。

3.2.4生产前后对除菌过滤器进行完整性试验。滤芯应定期更换,按品种专用。

3.2.5验证配滤系统清洗、灭菌过的有效性,生产过程严格按照SOP要求对配滤系统进行清洗、灭菌,并加强操作人员的培训。

4.无菌灌装过程

4.1无菌灌装过程易出现的偏差:①药液的浓度变化,影响装量准确度;②灌装前环境对药液质量(无菌、澄明度、有关物质、无菌转移等)的影响;③灌装前操作人员对环境和灌装过程的影响;④无菌灌装过程中的悬浮粒子和微生物不符合规定,温湿度和压差发生偏移。

4.2控制上述偏差情况的基本方法或思路:

4.2.1药液除菌过滤后进行中间体检测,由配制后药液浓度确定半成品的装量。为保障灌装过程药液澄明度和装量的精确度,生产过程定时抽检。无菌灌装用的连接管硅胶管应定期更换。

4.2.2药液除菌过滤后密闭存放于带呼吸器的不锈钢桶内,同时严格规定药液在灌装间的存放时间,以保证药液质量。

4.2.3无菌操作岗位员工应从素质、教育和培训等方面较优秀的人员中进行挑选。通过一定形式保证无菌操作岗位员工稳定,在减少员工流动的同时,加强员工在无菌操作和微生物等方面的培训,避免在无菌操作过程中产生不规范的操作。

无菌灌装过程所用的工器具及灌装机可拆卸部件均需经过灭菌后才能进入灌装间进行使用,灌装机的其它部件在生产前必须进行消毒,灌装区的工作服需经湿热灭菌才可以使用。灌装区一律使用经过除菌过滤的消毒液和注射用水。

灌装区的操作人员在无菌灌装操作过程中必须戴无菌手套进行无菌灌装操作,并对手部进行定时消毒。进箱过程中禁止操作人员进出灌装间。每年至少进行二次培养基无菌灌装试验,或有重大变更时进行培养基无菌灌装试验。

4.2.4定时检查空气净化系统的初、中效过滤器的阻力是否发生偏移,若偏移,对初、中效过滤器按相应的标准操作规程进行清洗。空调高效过滤器每年进行一次检漏测试,定期用经验证的消毒方法对环境进行彻底消毒。

明确规定对环境发生诸如停电、通风系统故障、环境卫生状况超标等偏差后应采取调查、恢复的方法与措施。检查无菌灌装间的温湿度计,是否在校正有效期内;检查空调系统的温湿度控制系统是否发生偏移。(若偏移,对温湿度控制系统进行调整,使之在有效范围内。)每批生产时对无菌灌装间进行全生产过程的动态环境监测,对操作人员手部和无菌衣进行表面微生物检测;每月对无菌区的悬浮粒子和微生物进行监控;每年对空调系统的综合性能进行一次再验证。

5. 冻干过程

5.1冻干过程及设备易出现的偏差:①冻干机无在线灭菌功能,箱体消毒不彻底;②物料采用人工转移,对产品产生污染;③产品全压塞后,部分产品的胶塞会跳起。

5.2控制上述偏差情况的基本方法或思路:

5.2.1增加外置式灭菌器(如冷孢子杀菌剂、气化双氧水等)灭菌功能,并加强操作人员的培训。工器具及无菌服均需经过灭菌后,并在灭菌有效期内才可以使用。

5.2.2加强员工在无菌操作和微生物等方面的培训,严格管理,在无菌操作过程中避免不规范的动作,避免人员在产品的正上方活动。操作人员在无菌操作过程中必须戴无菌手套进行无菌操作,并对手部进行定时消毒。

5.2.3全压塞前调节真空度,使真空度达到最佳值,再进行全压塞。

6.轧盖、外观检查及贴签包装

6.1轧盖、外观检查及贴签包装生产过程易出现的偏差:①轧盖紧密度检查不合格,导致产品的密封性不合格;②外观检查时不能完全挑拣出不合格产品;③标签上产品批号、有效期打印模糊或不端正;

④包装过程中不同生产批号产品混淆,包装小盒上产品批号、生产日

期、有效期打印模糊或不端正;⑤外包材物料不平衡,导致贴签或包装产生混淆。

6.2控制上述偏差情况的基本方法或思路:

6.2.1轧盖开始时先轧数十瓶,检查轧盖后产品的紧密度,检查合格后才能开始大量轧盖。检查不合格,调节轧盖机的轧头及相关部件直至轧盖合格为止。轧盖过程中定期抽查轧盖产品的紧密度,发现不合格即立即调整轧盖机,不合格产品全部销毁。

6.2.2为保证灯检质量,生产前匹配轧盖机与灯检机的速度,使产品能逐瓶进行外观检查,将有缺陷的产品剔除。

6.2.3对外观检查操作人员进行培训考核。灯检工每连续灯检

40-60分钟后,眼睛必须休息10分钟,并定时更换操作人员。灯检工定期接受视力检查,确保检查人员的辨认能力的有效性。

6.2.4生产前要对贴签、小盒和中盒打印内容进行确认,并有专人复核,生产过程中进行不定时抽查,发现不合格立即停机,重新调整直至合格为止。

6.2.5加强包装过程的管理,在同一间包装间及同一时间内只允许包装同一生产批号的产品。

6.2.6贴签或包装过程中,注意外包材的损耗,使每一包材的损耗都有据可查,外包材的领用要双人进行,要求一人领用一人复核。

化学试剂级别及相应分类知识

化学试剂级别及相应分类知识

优级纯—GR 微生物用—FMB 分析纯—AR 工业用—TECH 化学纯—CP 实习用—PRACT 实验级—LR 合成用—FS 生化级—BC 指示剂—IND 高效液相色谱—HPLC 气相色谱—GC 生物染色—BS 液相色谱—LC 基准级—PT

层析用—FCP 原子吸收—AAS 薄层色谱—TLC 红外吸收—IR 光谱纯—SP 核磁共振—NMR 分光纯—UV 荧光分析—FIA 合成—SYN 无机分析试剂无机分析试剂(Inorganic analytical reagent)是用于化学分析的常用的无机化学物品。其纯度比工业品高,杂质少。 有机分析试剂有机分析试剂(Organic reagents for inorganic analysis)是在无机物分析中供元素的测定、分离、富集用的沉淀剂、萃取剂、螯合剂以及指示剂等专用的有机化合物,而不是指一般的溶剂、有机酸和有机碱等。这些有机试剂必须要具有较好的灵敏度和选择性。随着分析化学和化学工业的发展,将会研制出灵敏度和选择性更好的这类试剂,如1967年以来出现的对一些金属(如碱金属、碱土金属)及铵离子具有络合能力的冠醚(Crown ether)类化合物就是这样。 基准试剂基准试剂(Primary standards)是纯度高、杂质少、稳定性好、化学组分恒定的化合物。在基准试剂中有容量分析、pH测定、热值测定等等分类。每一分类中均有第一基准和工作基准之分。凡第一基准都必须由国家计量科学院检定,生产单位则利用第一基准作为工作基准产品的测定标准。目前,商业经营的基准试剂主要是指容量分析类中的容量分析工作基准[含量范围为 99.95%~100.05%(重量滴定)]。一般用于标定滴定液。

化学试剂存放知识总结

化学试剂存放知识总结 化学试剂存放要依据物质自身的物理性质和化学性质,降低或杜绝物质变性、自然损耗,方便试剂取用是我们的总原则。因此我们要考虑试剂瓶瓶质、瓶口、瓶塞、瓶体颜色、防护性试剂与环境措施等诸多方面的问题。 一、试剂瓶对化学试剂的使用要求 1.对试剂瓶瓶质要求 HF溶液因腐蚀玻璃不能用玻璃瓶乘放,可用塑料瓶或铅皿。其他试剂一般用玻璃瓶保存。 2.对试剂瓶瓶口的要求 一般性固体试剂存放在广口瓶中,一般性液体试剂存放在细口瓶中。 3.对试剂瓶瓶塞的要求 盛放碱性物质(如NaOH,Na2CO3,Na2S等溶液)或水玻璃的试剂瓶必须要用橡胶塞、软木塞。因为碱性物质或水玻璃均能与玻璃中的二氧化硅发生反应,导致瓶与塞的粘结。 不做特殊说明以玻璃塞为宜。 4.对试剂瓶瓶体颜色的要求 见光易分解的试剂应存放在棕色广口瓶、细口瓶中。如AgNO3,氯水,双氧水,溴水及不稳定有机物等,其余一般存放在无色试剂瓶中。 5.滴瓶的使用 滴瓶不能存放易于蒸发、挥发且对胶头有腐蚀作用的液体试剂。滴瓶一般不用做长期保存试剂。见光易分解的试剂应存放在棕色瓶中。 二、不稳定试剂的保存 1.常用不稳定试剂的分类及要求 (1)易挥发、低燃点的试剂要密封,放于阴凉、通风、远离火源处保存。 (2)易挥发或自身分解的试剂要密封,放于阴凉通风处保存。如浓硝酸,浓盐酸,浓氨水,AgNO3,液溴(水封)等。 (3)易与氧气作用的试剂,如亚硫酸盐,苯酚,亚铁盐,碘化物,硫化物等应将其固体或晶体密封包村,不宜长期存放其水溶液;亚硫酸,氢硫酸溶液要密封存放;钾,钠,白磷更要采用液封形式。 (4)与二氧化碳反应的物质要密封包村。如碱类,NaOH,Ca(OH)2,Ba(OH)2,等;如弱酸盐类,水玻璃,漂白粉,偏铝酸钠,苯酚钠,Na2O,Na2O2等。由于其相应的溶液较固体更易反应,所以更要注意密封保存。 (5)与水蒸气,水发生反应的物质要密封,并远离水源保存。如电石(CaC2),生石灰(CaO),浓硫酸,无水硫酸铜(CuSO4),各种干燥剂(硅胶,碱石灰,P2O5,CaCl2等),K, Na, Mg, Na2O2, 更要同时具备所有要求。 2.需要借助其他物质密封保存的一类试剂 (1)需要借助液体物质保存的有:钾、钠保存在煤油或液体石蜡之中;白磷保存在水中;液溴要用水封。 (2)需要借助固体物质保存,如锂保存在石蜡中。 1、易燃物品 白磷放置在空气中易被氧化而自燃,应保存在冷水中,放置在阴凉避光处,冬天还要防止贮存它的玻璃瓶因结冰而胀破。 活动性强的金属,如钾、钠等,与水接触会产生易燃气体,所以金属钾、钠应保存在煤油里。 石油产品都易燃。如汽油、乙醚、甲醇、乙醇、煤油,这些液体要盛放在密闭容器中,远离火源,放在阴凉处保存,注意通风换气,并准备充足的灭火器械。 2、易爆物品 氯酸盐、高锰酸盐都具有极强的氧化能力,在受热、撞击或混有还原性物质时常易引起爆炸,所以应存放在阴凉处且必须跟还原剂(如硫粉、镁粉、铝粉、锌粉、碳粉等)物质或可燃性物质分开,更不能撞

化学试剂储存使用管理制度

化学试剂储存(使用)管理制度 一、实验室内使用的化学试剂应有专人保管,分类存放(如酸碱试剂必须分开 存放),并定期检查使用及保管情况。 二、实验室试剂在阴凉通风的试剂室保存,试剂室温度控制在20-35摄氏度之间,湿度控制在80%以下。在实验室内保存的少量易燃易爆试剂要严格管理。三、易制毒试剂应由专人保管,使用时,至少有两人共同称量,登记用量。四、取用化学试剂的器皿应洗涤干净,分开使用。从瓶内倒出的化学试剂不准倒回 原瓶,以免沾污。 四、挥发性强的试剂必须在通风橱内取用。使用挥发性强的有机溶剂时,要注 意避免阴火,决不可用明火加热。 五、纯度不符合要求的试剂,必须提纯后使用。 六、配制各种试剂和标准溶液必须严格遵守操作规程,配完后立即贴上标签, 以免拿错用错,不得使用过期试剂。 七、所有存放化学试剂或化学品的容器,必须贴有标签,标明化学品的名称、 浓度、配制日期及配制人。实验室内的化学药品用后必需盖好,并应及时放回 适当的位置。放置时要注意将标签向外,以方便识别。使用试剂柜后应锁好试 剂柜并归还钥匙。 八、实验室内的贮存柜及冷藏柜必须定时检查,并将不适用的化学品安全弃置。食物及饮料不可贮存于冷藏柜内或放置化学品的地方。实验室内的贮存柜及冷 藏柜仅供存放实验室内仪器分析涉及的公用药品和试剂,禁止其他教师或学生 存放非公用药品与试剂。贮存在冰箱内的化学品须以密封容器盛载,再置于防 漏托盘上。致癌及剧毒物质须存放于装有双重防漏装置的容器内。易反应的化 学药品、试剂严禁放在一起,至少使用遮挡材料隔离。 九、使用化学品时请采用必要的安全设备,个人基本安全设备至少应包括实验服、护目镜以及安全手套。搬移化学品时,必须使用托盘或手推车辅助,以免 容器爆裂引致化学品泄漏。 十、根据危险品条例,大量的危险品应贮存在危险品仓库内。只有少量实验用 的化学品可以存放在实验室内。化学品贮存容器必须清楚卷标并标明化学品的 名称、危险类别、特别预防措施及紧急应变资料。 十一、易燃溶剂应存放在化学品安全贮存柜或通风位置远离燃烧器、加热板及 电源。切勿将易燃物品贮存在冰箱内,应将其置于“防爆炸”或标明可储存易燃 品的电冰箱或冷藏柜。

实验室化学试剂的领取 保管 存放及安全使用注意事项

实验室化学试剂的领取、保管、存放及安全使用注意 事项 嘉峪检测网????????2017-06-21 08:50 化学试剂是实验室里品种最多、消耗量最频繁、危险性也最大的物质。如易燃易爆化学试剂、剧毒性化学试剂、强腐蚀性、强氧化性等化学试剂领取后要存放在专用的危险性试剂柜里;使用时也要特别注意,有针对性的采取一些安全防范措施,以免使用不当对实验人员及实验设备造成危害。下面就实验室化学试剂的领取、保管、存放及安全使用注意事项等方面谈一谈对化学试剂的管理。 1、实验室化学试剂的领取 (1)化学试剂的领取要根据实验项目安排,实验室管理员备好需要的化学试剂。一般化学试剂,由使用人员进行登记,方可领取。危毒品、贵金属化学试剂,要经分管领导的核准,方可领取。 (2)每次领取的化学试剂数量,实验室管理员要称量,及时记载在容器上的毛重标签上,以作记帐凭证之用。 (3)领取化学试剂或者药品时,应确认容器上标示名称是否为需要的实验用药品。注意药品危害标示和图样,是否有危害。为了你的安全和实验的顺利进行,请察看药品报告单(若存在的话) 和试剂或药品的安全数据单(MSDS)。 (4)领用易燃易爆、剧毒品、强腐蚀性、强氧化性等危险性试剂时必须提前申请上报,做到用多少领多少,并一次配制成使用试剂。对剧毒品发放本着先入先出的原则,发放时有准确登记( 试剂的计量、发放时间和经手人)。凡是剧毒品必须是双人领取,双人送还,否则剧毒品仓库保管员有权不予发放。

2 、实验室化学试剂的保管 2.1 化学试剂的保管应视其性质而定 一般试剂可保存在玻璃瓶内;对玻璃有强烈腐蚀作用的试剂,如氢氟酸、氢氧化钠应保存在聚乙烯塑料瓶内;易被空气氧化、分化、潮解的试剂应密封保存;易感光分解的试剂应用有色玻璃瓶贮存并藏于暗处;易受热分解及低沸点溶剂,应存于冷处;剧毒试剂应存于保险箱;有放射性的试剂应存于铅罐中。 2.2做好化学试剂的经常性保养工作 如果化学试剂保管不当,就会失效变质,影响实验的效果,并造成物质的浪费,甚至有时还会发生事故。因此,科学地保管好试剂对于保证实验顺利进行,获得可靠的实验数据具有非常重要的意义。化学试剂的变质,大多数情况是因为受外界条件的影响,如空气中的氧气、二氧化碳、水蒸气、空气中的酸碱性物质以及环境温度、光照等,都可使化学试剂发生氧化、还原、潮解、风化、析晶、稀释、锈蚀、分解、挥发、升华、聚合、发霉、变色以及燃爆等变化。 经常检查储存中的化学试剂的存放状况,发现试剂超过储存期或变质应及时报告,并按规定妥善处理( 降级使用或报废) 和销帐。在正常储存条件下,一般化学试剂贮有不宜超过2年,基准试剂不超1年。 为了避免环境和其他因素的干扰,所有化学试剂一经取出不得放回贮有容器:属于必须回收的试剂或指定退库的试剂,必须另设专用容器回收或贮存,具有吸潮性或易氧化,易变质的化学试剂必须密封保存,避免吸湿解,氧化或变质。定期盘点,核对出现差错应及时检查原因,并报主管领导或部门处理。 3、实验室化学试剂的存放

冻干粉针生产工艺规程通则

1.目的:建立冻干粉针生产工艺规程,确保冻干粉针的生产过程按规定程序进行。 2.范围:适用于冻干粉针生产的全过程。 3.责任者:生产管理部技术员、质量管理部QA 监督员、车间工艺员、各工段长、操作工。 题 目 冻干粉针工艺规程通则 编 码 STP-TF (Z ) -1001-02 制 定 人 制定日期 审 核 人 审核日期 批 准 人 批准日期 颁发部门 生产管理部 颁发数量 3份 执行日期 替 代 STP-TF (Z ) -1001-01 分发部门 质量管理部、生产车间、生产管理部 变更原因 更换版本 共 11 页 第 1 页 黑龙江澳利达奈德制药有限公司 HEILONGJIANG AOLIDANED PHARMACEUTICAL CO.,LTD . 标 准 技 术 规 程

4.正文 冻干粉针工艺流程及环境区域划分示意图。 操作过程及工艺条件 4.2.1洗瓶 4.2.1.1瓶子需经纯化水或注射用水冲洗,最终淋洗用μm滤膜滤过的注射用水至少冲洗一次。 4.2.1.2洗净的瓶子应在4小时内灭菌,灭菌温度设为350℃,时间在5分钟以上。 4.2.1.3隧道式干热灭菌器已灭菌/去热原瓶子的出口应在单向流保护罩内存放。 4.2.2胶塞清洗:丁基胶塞需用注射用水清洗,至最终淋洗水符合质量要求。 4.2.3胶塞的灭菌:经125℃灭菌150分钟。 4.2.4称量 冻干粉针工艺流程及环境区域划分示意图。

图例 D 级区 C 级区 B 级区 ﹡ A 级区 非最终灭菌无菌冻干粉注射剂工艺流程及环境区域划分示意 图

4.2.4.1按处方及SOP要求配料,记录原辅料代号、品名、批号并做好称量记录。 4.2.4.2称量及计算必须复核,操作人、复核人应在记录上签名。 4.2.4.3剩余的原辅料应封口贮存。 4.2.4.4天平及其他称重设备每次使用前应校正,并定期由计量部门专人校验,校验结果应予记录。 4.2.5配液 4.2. 5.1配制药液用的注射用水必须符合要求。 4.2. 5.2按品种进行在线控制。如测定PH值等。 4.2. 5.3凡接触药液的设备、管道和容器具,应根据SOP进行清洁,必要时进行灭菌处理。 4.2. 5.4在线控制用计量器具应按SOP要求校验后方可使用。 4.2. 5.5按批生产记录及SOP的要求做好各种记录。 4.2.6过滤

化学试剂分类办法

废化学试剂分类标准 一、目的:为了规范废化学试剂的回收、分类、处置特制定本分类方法。 二、适用范围:本分类方法使用于废化学试剂的回收、分类、处置相关部门。 三、内容: 1、化学试剂分类原则: 化学试剂的分类遵循以下原则,各项要求均需符合。 固体、液体分开存放; 有机、无机分开存放; 剧毒品分品种单独存放; 易爆品分品种单独存放; 酸、碱单独存放; 根据试剂处置方式分箱存放; 箱体要求编号,箱外粘贴箱内试剂名称、数量、规格。 每批化学试剂需随车提供试剂明细表。 按照以下明细分箱包装。 2、部分试剂分类明细: ⑴污水处理类:NaOH KOH 尿素氨盐(NH4CL NH4SO4 NHHCO3). 注:NH4NO3 属于易爆品,严禁剧烈撞击、碰撞,单独包装。 ⑵物化处理类:浓硫酸 Fe(SO4)2 PAM PAC . ⑶固化处理类: 直接固化类:MgO MgCO3 CaO CaCO3 CaSO4 BaCO3 BaSO4 Cr粒 Cr2O3 Fe粉 MnO2 FeO Fe2O3 Fe(OH)3 Ni粉 NiO Cu粉 CuO 碱式 碳酸铜 Cu(OH)2 锌粉 ZnO Cd粒硼酸 Al粉 Al2O3 Al(OH)3 PbSO4 CaSiO3 AgSO4 Agcl AgBr KSCN K4Fe(CN)6 K3[Fe(CN)6] CaF2 还原剂: FeS Na2S Na2S2O4 氧化剂: KMnO4 KClO3 KBrO3 KIO3 KClO4 (此类盐属于可爆 炸品,严禁剧烈撞击、碰撞、溶于水中处置且不与螯合剂一起使用。)

重金属盐类:Srcl2 Ba(OH)2 Bacl2 Ba(NO3) 2 K2CrO4 K2Cr2O7 MnSO4 Co(NO3)2 CoSO4 NiNO3 普通金属盐类:CuCl2 CuSO4 Cu(NO3)2 FeCl2 FeCl3 Fe2(SO4 )3 NH4Fe(SO4)2·12H2O AgNO3 ZnCl2 ZnSO4 ALCl3 AL2(SO4)3 KAlSO4 SnCl2 Pb(NO3)2 NH4F ⑷可焚烧类: 有机溶剂(醇、醛、酮、酯、氯仿、苯及苯类衍生物、CS2 有机固体药剂(指示剂、炭粉、小药剂瓶) Na、K 、Ca 、Mg 盐(除硝酸盐类)。 ⑸易致爆: NaN3 硝基苯硝基苯酚硝基芴酮硝酸类盐 碱金属(单质Na K Ca)亚硝酸钠等 ⑹剧毒品:氰化物(除SCN 铁氰化物外)含砷、汞、锆、钒、锑、铋、碲、硒等 ⑺酸:硝酸盐酸高氯酸氢氟酸氟硅酸(专门处置) 易致爆、易制毒、易致癌化学品的处置方法及处置价格按剧毒类化学品标准 执行。 山西省太原固体废物处置中心(有限公司)

冻干粉针车间工艺设计探讨

1概述 冻干粉针剂是将药物的灭菌水溶液无菌灌装后,进行冷冻干燥而制成的注射用粉末。其制剂工艺特点:①对制剂的无菌要求非常高;②药物中的溶剂是在低温(-50℃~30℃)低压(6~10Pa)从固态不经过液态而直接升华为气态而除去的。由于冻干粉针剂含水量低,干燥又在低温真空中进行,故不易被氧化,有利于药品的长期贮存,特别适用于性质不稳定,不耐热等药物的生产制备。但是该生产工艺对无菌条件要求非常高,需要在硬件设施和生产管理等各个方面严格控制。最大限度地减少各种污染可能,确保产品的无菌要求。通过多年的工程设计经验积累和对GMP的不断学习,针对冻干粉针车间的工艺设计,笔者有以下几点感受提出来与大家共同商榷。 2工艺布局 厂房是药品生产的根本条件,在GMP认证检查中占据重要的位置。WHO 的GMP对厂房要求的原则是:厂房选址、设计、施工、改造和保养适合生产操作。其布局及设计必须以降低差错的危险性和能有效地清洁和保养为目标,为的是避免交又污染。 避免对产品质量有任何不良影响。《药品生产质量管理规范(1998年修订)》(以下简称GMP)第九条明确指出:“厂房应按生产工艺流程及所要求的空气洁净级别进行合理布局”。这就要求厂房工艺布局按生产过程和操作程序,做到物顺其流,人行其畅。既物料按生产流程顺序,以最短的路线传递,避免往返交叉。工作人员上岗路线尽量短,不穿岗,避免迂回曲折。最大限度地减少差错和交叉污染。工艺布局不当不仅会导致操作不便,人流物流混乱,造成差错、污染,也不利于设备的安装、清洗、维护、检修,而巨影响净化空调的气流组织,增加能源消耗和建设成本。 3设备选型与布置 GMP第四章对设备的设计、选型、安装作出了原则性规定,为了保证药品质量,更好地执行GMP,在设备选型方面应注意以下几点: (1)所选设备要符合药品生产和工艺要求。结构简单、表面光洁,便于操作和维护保养。 (2)与药品直接接触的设备内表面应选用不与药品反应、不释出微粒、不吸附物料的材质。内表面应光滑平整、避免死角、易于清洗、消毒和灭菌。 生产无菌药品的设备、容器具等宜采用优质低碳不锈钢,材质选择应严格控制。 (3)设备的传动部件要密封良好,尽可能与工作室隔离,防止润滑油、冷却剂等泄漏,造成原料、半成品、成品和包装材料的污染。

浅谈化学试剂的分类与储存

浅谈化学试剂的分类与储存 摘要:化学试剂管理是化验室系统管理的重要组成部分,是关系到检验结果正确与否和化验室人员安全及健康的一项系统工程。因此,化学试剂管理是化验室诸多管理中的一个非常重要的管理内容。 关键词:试剂分类;化学试剂应用储存 Abstract: chemical reagent management is an important part of the management of the laboratory system, is related to the test result is correct or not, and laboratory personnel in safety and health a systematic project. Therefore, the chemical reagent management is a very important regulatory elements in the laboratory management.Key words: the reagents classification; application storage of chemical reagents 中图分类号:G633.8 文献标识码:A 文章编号:2095-2104(2012) 一、化学试剂的分类 按安全管理之需,化学试剂传统上分为六类:爆炸品、易燃品、强氧化剂、强腐蚀剂、剧毒品及放射性试剂。此外,随着用途需要的变化,某些本来安全的试剂,会成为一定时

期的管制品,如醋配,本无危险,但成为毒品制造原料后,就成为安全管理中的管制品了。 易燃液体分三个等级:一级易燃液体,闪点在―4℃如汽油、乙醚、丙酮、环氧乙烷、环氧丙烷等;二级易燃液体,闪点在―4℃至21℃之间的液体,如酒精、甲醇、甲苯、二甲苯、正丙醇、异丙醇、丙酸乙酯等:三级易燃液体,闪点在21℃至45℃之间的液体,如煤油、柴油、松节油等。上述是易燃液体试剂的传统分类,近年又推出《全球化学品统一分类和标签制度》(简称“GHS”)对分类作了新的规定修正。GHS体系中易燃液体分类的判定要素为闪点和初始沸点两个指标(表1),其中又以闪点为关键点。因为闪点是一个安全指标,用于鉴定油品及其他可燃液体发牛火灾的危险性。 表1GHS体系中易燃液体分类方法 二、化学试剂的简要类述 严格化学试剂的入库管理和规范登记是化学试剂的管 理基础。化学试剂是指用于我国工农业生产、文教卫生科学研究和国防建设等方面。化学试剂是进行化学研究、成分分析的相对标准物质,是科技进步的重要条件,广泛用于物质的合成、分离、定性和定量分析,可以说是化学工作者的眼睛。所用的化学试剂必须妥善保管,以免给国家财产造成损失。总的来说化学试剂危险品分为九个大类.(氧化剂、毒

冻干粉针生产工艺规程通则

1.目的:建立冻干粉针生产工艺规程,确保冻干粉针的生产过程按规定程序进行。 2.范围:适用于冻干粉针生产的全过程。 3.责任者:生产管理部技术员、质量管理部QA 监督员、车间工艺员、各工段长、操作工。 4.正文 4.1冻干粉针工艺流程及环境区域划分示意图。 4.2操作过程及工艺条件 4.2.1洗瓶 4.2.1.1瓶子需经纯化水或注射用水冲洗,最终淋洗用0.22μm 滤膜滤过的注射用水至少冲洗一次。 4.2.1.2洗净的瓶子应在4小时内灭菌,灭菌温度设为350℃,时间在5分钟以上。 4.2.1.3隧道式干热灭菌器已灭菌/去热原瓶子的出口应在单向流保护罩内存放。 4.2.2胶塞清洗:丁基胶塞需用注射用水清洗,至最终淋洗水符合质量要求。 4.2.3胶塞的灭菌:经125℃灭菌150分钟。 4.2.4称量 冻干粉针工艺流程及环境区域划分示意图。 黑龙江澳利达奈德制药有限公司 HEILONGJIANG AOLIDANED PHARMACEUTICAL CO.,LTD . 标 准 技 术 规 程

图例 ﹡ 4.2.4.1按处方及SOP 要求配料,记录原辅料代号、品名、批号并做好称量记录。 4.2.4.2称量及计算必须复核,操作人、复核人应在记录上签名。 4.2.4.3剩余的原辅料应封口贮存。 4.2.4.4天平及其他称重设备每次使用前应校正,并定期由计量部门专人校验,校验结果应予记录。 4.2.5配液 4.2. 5.1配制药液用的注射用水必须符合要求。 4.2.5.2按品种进行在线控制。如测定PH 值等。 4.2. 5.3凡接触药液的设备、管道和容器具,应根据SOP 进行清洁,必要时进行灭菌处理。 4.2. 5.4在线控制用计量器具应按SOP 要求校验后方可使用。 4.2.5.5按批生产记录及SOP 的要求做好各种记录。 4.2.6过滤 4.2.6.1在除菌滤器前采用适当的预过滤器,使用0.22μm 的滤器做除菌过滤。使用时,所有过滤器需用注射用水淋洗,并在灭菌后做完好性检查。 4.2.6.2药液过滤后,除菌过滤器须再次检查其完好性。 4.2.6.3应取少量除菌过滤前的药液,进行菌检,监控微生物污染状况。 4.2.6.4除菌过滤器不得隔天使用,除非通过验证。 4.2.7灌装

化学试剂安全管理办法标准范本

管理制度编号:LX-FS-A38306 化学试剂安全管理办法标准范本 In The Daily Work Environment, The Operation Standards Are Restricted, And Relevant Personnel Are Required To Abide By The Corresponding Procedures And Codes Of Conduct, So That The Overall Behavior Can Reach The Specified Standards 编写:_________________________ 审批:_________________________ 时间:________年_____月_____日 A4打印/ 新修订/ 完整/ 内容可编辑

化学试剂安全管理办法标准范本 使用说明:本管理制度资料适用于日常工作环境中对既定操作标准、规范进行约束,并要求相关人员共同遵守对应的办事规程与行动准则,使整体行为或活动达到或超越规定的标准。资料内容可按真实状况进行条款调整,套用时请仔细阅读。 化验室的化学药品及试剂溶液品种很多,化学药品大多具有一定的毒性及危险性,对其加强管理不仅是保证分析数据质量的需要,也是确保安全的需要。 化验室只宜存放少量短期内需用的药品。化学药品要按无机物、有机物、生物培养剂分类存放,无机物按酸、碱、盐分类存放,盐类中按金属活跃性顺序分类存放,生物培养剂按培养菌群不同分类存放,其中属于危险化学药品中的剧毒品应锁在专门的毒品柜中,由品控经理加锁保管、实行领用经申请、审批、双人登记签字的制度。 1、属于危险品的化学药品

(完整版)冻干粉针制剂灌装车间设计

冻干粉针制剂灌装车间设计 0图纸目录 1.初步设计说明书 2.工艺设备一览表(简化表) 3.自控测量仪表设备一览表(略) 4.通风设备明细表(略) 5.工艺流程图 6.车间布置设备图 7.建筑平、立面图(略) 8.空调系统流程图(略) I 初步设计说明书 I—0 目录 一、产品方案 二、工艺过程简述 三、主要设备选型 四、主要原料、包装材料及动力系统消 耗量(略) 五、生产制度 六、生产过程中间体分析(略)

七、仪表及自动控制(略) 八、技术安全、防火及空气净化(略) 九、车间配电(略) 十、车间维修 十一、车间布置 十二、土建(略) 十三、岗位定员(略) 十四、存在问题及建议 十五、主要技术经济指标(略) 附表: 1.工艺设备一览表 2.自控仪表一览表(略) 3.通风设备明细表(略) 附图: 1.工艺流程图 2.车间设备布置图 3.建筑平、立面图(略) 4.空调系统流程图(略)

I—1 产品方案 (一)产品名称和性质 冻干粉针剂D,是一种常用的注射剂型,遇水溶解。 (二)产品规格 5ml,采用7ml瓶存储。 (三)产品包装方式 无菌药用西林瓶包装,6瓶每盒。 I—2 工艺过程简述 (一)胶塞的处理 传统处理工艺:胶塞酸洗——自来水冲洗——胶塞洗涤机蒸汽煮,常水冲洗(搅拌)——注射用水冲洗,硅油搅拌,沥干——送胶塞干燥消毒机干燥消毒——由无菌室驱除,冷至室温备用 现今有一步化的免洗胶塞,可省略以上步骤,取出灭菌后即可使用。 (二)药液的配制 采用封闭液体循环配制机组,原辅料投入后在密闭的配制罐和管路系统中自动完成浓配、稀配、砂蕊过滤器粗滤、微孔滤膜过滤器精滤。 (三)西林瓶的处理 西林瓶经过拨盘进入转笼。随着转笼的转动,由超声波清洗后,用针管插入式高压水、汽循环冲洗瓶内壁,喷淋装置洗瓶子外壁,从而达到清洗效果。转笼转一周后由拨盘推动的西林瓶将清洗好的瓶子呈散装形式自动进入隧道灭菌烘箱之中,并设有超声波元件损坏时由报警装置报警。 在网带式隧遭灭菌烘箱智能系统的监控下,瓶子随网带的输送依次进入隧道灭菌箱的预热区,高温灭菌区(温度≥350℃,灭菌时间≥5min)和低温冷却区。网带速度无级调速。 随后干燥灭菌的瓶子自动进入液体灌装半加塞机,供瓶转台把瓶子输送到拨瓶盘,通过蠕动泵精确地将液体灌入瓶中,并将胶塞加入瓶内。整个运转过程均在百级净化层流保护之下完成。 (四)冻干、扎盖、灯检、贴签 冻干机进行以下过程: 首先预冻至产品共熔点10℃-20℃以下,将冷凝器内温度下降至-45℃以下,启动真空泵。待真空度达到一定的值后,打开阀门,通过加热系统加温,供

冻干粉针剂(化学制剂)生产质量技术指导原则

冻干粉针剂(化学制剂)药品质量安全专项工作 生产质量技术指导原则 为了提高冻干粉针剂(化学制剂)生产质量风险评估、管理的有效性,指导企业在严格执行GMP的基础上,有序开展药品生产质量风险排查和生产质量研究,进一步完善企业内部质量管理制度。在新版GMP实施前,我们在相关企业质量风险管理经验的基础上,针对关键工序和岗位,制定了本指导原则。 冻干粉针剂(化学制剂)的生产必须严格按精心设计并经验证的方案及规程进行,产品的无菌或其它质量特性绝不能只依赖与任何形式的最终处理或成品检验。 1.人员培训管理 1.1称量、配制、灌封、过滤、冻干、无菌和内毒素项目检验等关键岗位新进人员经GMP知识、岗位操作等专业培训、考核合格后,经质量管理部门确认后才能上岗。 无菌区操作人员的培训、考核,应重点关注进、出无菌区的更衣和无菌操作要求(包括生产操作和安装时的姿势、动作幅度及速率等)。 1.2企业应定期对上述关键岗位操作人员,组织岗位操作SOP及相关管理制度再培训、再考核。 1.3冻干粉针剂灌装生产线的员工,应定期参加培养基模拟灌装试验。灌装生产线的新员工经岗位培训后,在正式上岗生产的第一年,至少有一次参加成功的培养基模拟灌装试验。 2. 厂房、设备与设施 2.1厂房、设备与设施管理 2.1.1厂房和设备设施应采用经过验证的工艺和规程进行生产操作,并应保持持续的验证状态。 2.1.2设备管理部门应切实履行维护和维修职责,制定厂房和设备设施的预防维护计划, 相应的维护和维修应有记录。生产管理部门应及时向设备管理部门上报设备运行的重要情况。

2.1.3厂房和设备设施维护和维修不得影响产品质量。经改造、重大维修或停产一定时间以上的关键设备(如灭菌、灌装等设备)应进行再确认或评估,符合要求后方可用于生产。 2.2HVAC系统 2.2.1洁净区的洁净要求应在2013年12月31前,符合《药品生产质量管理规范(2010年修订)》中相应洁净度的要求。 应开展HVAC系统验证,验证结果符合规定,并与实际生产相适应。 2.2.2应制定洁净区的悬浮粒子和微生物监测程序。对无菌操作区域应微生物进行动态监测,监测程序至少应明确:取样的位置和高度、取样的时间、监测的频次、培养基更换时间。 对表面和操作人员的监测,应当在关键操作完成后进行。 2.2.3高风险区域(新版GMP要求A级的区域),应开展以下工作,如果采取其他方法,必须经过证明,例如基于监测的数据。 项目及内容频次要求(至少) 悬浮粒子静态测试1次/3个月 空气流速测定1次/半年 高效过滤器的完整性测试(应采用气溶胶法)1次/年 流向/型测试(即气雾试验录像)1次/年 环境和人员微生物监控每班 备注:设备、厂房等采用表面取样法,应开展回收率验证,考虑操作的可重复性。ISO14644推荐使用接触盘水平采样点的理想方法如下:培养基表面应与采样点接触不少于10s(或按说明书进行操作),向整个接触表面施加恒定均匀的压力(如施加的质量约为25g/cm2),不得有环形或线性运动。装置有接触并拿开后要加盖并尽快用适当的培养条件培养。 2.2.4应建立适当压差控制。在压差十分重要的相邻级别区之间应安装压差表,记录压差数据,并在结果超标时有明确的纠偏措施。推荐在灌装间等核心区域建立压差超标的报警系统。 2.2.5连续生产时,无菌区空气净化系统应当保持连续运行,维持相应的洁净度级别。推荐设立送风机组故障的报警系统。

化学试剂纯度等级分类及实验常见用品参考价格

化学试剂纯度等级分类 国标试剂:该类试剂为我国国家标准所规定,适用于检验、鉴定、检测 基准试剂(JZ,绿标签):作为基准物质,标定标准溶液。 优级纯(GR,绿标签)(一级品):主成分含量很高、纯度很高,适用于精确分析和研究工作,有的可作为基准物质。 分析纯(AR,红标签)(二级品):主成分含量很高、纯度较高,干扰杂质很低,适用于工业分析及化学实验。 化学纯(CP,蓝标签)(三级品):主成分含量高、纯度较高,存在干扰杂质,适用于化学实验和合成制备。 实验纯(LR,黄标签):主成分含量高,纯度较差,杂质含量不做选择,只适用于一般化学实验和合成制备。 教学试剂(暂无标签):可以满足学生教学目的,不至于造成化学反应现象偏差的一类试剂。 指定级(ZD),该类试剂是按照用户要求的质量控制指标,为特定用户订做的化学试剂。 高纯试剂(EP):包括超纯、特纯、高纯、光谱纯,配制标准溶液。此类试剂质量注重的是:在特定方法分析过程中可能引起分析结果偏差,对成分分析或含量分析干扰的杂质含量,但对主含量不做很高要求。 色谱纯(GC):气相色谱分析专用。质量指标注重干扰气相色谱峰的杂质。主成分含量高。 色谱纯(LC):液相色谱分析标准物质。质量指标注重干扰液相色谱峰的杂质。主成分含量高 指示剂(ID):配制指示溶液用。质量指标为变色范围和变色敏感程度。可替代CP,也适用于有机合成用。 生化试剂(BR):配制生物化学检验试液和生化合成。质量指标注重生物活性杂质。可替代指示剂,可用于有机合成 生物染色剂(BS):配制微生物标本染色液。质量指标注重生物活性杂质。可替代指示剂,可用于有机合成 光谱纯(SP):用于光谱分析。分别适用于分光光度计标准品、原子吸收光谱标准品、原子发射光谱标准品

实验室化学试剂存放管理指南

实验室化学试剂存放管 理指南 Document number:WTWYT-WYWY-BTGTT-YTTYU-2018GT

生命科学与工程学院 实验室化学试剂存放管理指南 一、存放原则 试剂存放要做到分类存放、取用方便、注意安全,保证质量。注意不得将化学性质互相抵触的化学物品,如酸、碱;氧化物与还原物贮存在同一柜内强氧化剂和易燃品必须严格分开。挥发性酸或碱不能跟其他试剂混放,以免试剂变质。 实验室内只存放少量短期内需要的药品,易燃易爆试剂应放在铁柜中,严禁在实验室里放置总量超过5升的易燃液体。 二、试剂的分类和排列 存放在橱里或试剂架上的试剂要按一定的规律分类,有次序地放在固定的位置上,为查找和取用提供方便。 一般按液体、固体分类,每一类又按有机、无机、危险品、生化试剂等,根据它们的组成和性质分类存放。 ①无机试剂先按单质、氧化物、酸、碱和盐分类。单质,如金属可依照金属活动性顺序排列。盐类先根据它的阴离子所属元素族(如碳族、氮族、氧族、卤族等)分类,然后依照金属活动性顺序(盐的阳离子)排列存放。 ②有机试剂则按烷类、烯烃、胺类、酚类、醇类、苯系物、酯类、指示剂等进行分类。 ③危险品按毒、麻醉、易燃、易爆、易挥发、强腐蚀品分类。 ④生化试剂可以按培养基、染色剂、糖、蛋白质、氨基酸、核酸等分类。 三、建立动态台帐 各实验室建立化学品动态台帐(见附表1),可先用电子版建账,每年年终对对本实验室存放的化学品盘查一次,看有无过期药品,标签是否脱落,清晰,打印纸质版台账表格上交实验中心存档。 四、存放 1、液体与固体分开存放,如在同一试剂柜中,固体试剂放在柜子的上层,液体试剂放在柜子的下层,化学品不能重叠堆放。 2、一般试剂分类存放于阴凉通风处,温度低于30℃柜内即可。这类试剂包括不易变质的无机酸碱盐、不易挥发燃点低的有机物。如硅酸、硅酸盐、没有还原性的硫酸盐、碳酸盐、盐酸盐、碱性比较弱的碱。 3、易潮解吸湿、易失水风化、易挥发、易吸收二氧化碳、易吸水变质的化学试剂,需密塞或蜡封保存。 4、见光易变色、分解、氧化、沸点低的化学试剂需避光保存; 5、易燃品、易爆品、易腐蚀品等尽可能做到现用现买,如有少量剩余应单独存放于柜中,易腐蚀液体需配有托盘类的二次泄露防护容器。 6、易制毒、易制爆品按程序购买,分类存放专人保管。 7、各实验室不能存放麻醉药品、精神类药品、剧毒品,如需用到,按程序购买后,交实验中心存放于保险柜中保管。

年产600万支注射用前列地尔冻干粉针剂生产车间设计

陕西科技大学 毕业设计(论文)任务书 生命科学与工程学院药物制剂专业制剂051 班级学生:阳成题目:年产600万支注射用前列地尔冻干粉针剂生产车间设计 毕业设计(论文)从2009 年1月3 日起到2009 年 6 月10 日课题的意义及培养目标: 注射用前列地尔冻干粉针剂是目前用于治疗心血管疾病的药品之一,根据我国老龄人协会相关资料显示,2000年至2025年,我国65岁及以上老年人口占总人口的比例将从7%左右上升至超过12%,年龄结构已成为典型的老年型人口类型,日益严峻的老龄化趋势也意味着典型的老年病如:高血压、脑卒中和冠心病等疾病的危害将进一步加重,心脑血管病的流行及其严重危害已使其治疗药物成为临床不可缺少且地位极其重要的一大类药物。 通过冻干粉针剂生产车间的设计,使学生对冻干粉针剂的制备工艺、质量控制等有一个全面认识,使学生掌握并熟悉冻干粉针剂的生产工艺及流程的设计和论证,物料平衡计算及车间平面设计和建筑要求等内容,对培养学生的工厂设计能力,知识综合应用能力有着重要的意义。 通过完成设计题目,进行资料查阅与收集、工艺设计、设计图纸的绘制及撰写说明书,论文答辩,培养学生掌握工艺设计的方法和应用电子图板绘图能力,完成对学生知识应用能力,语言表达能力,提出问题、分析问题和解决问题的能力的培养,使学生具备一定工厂设计能力。 设计(论文)所需收集的原始数据与资料: 1.《药品生产质量管理规范》、《医药工业洁净厂房设计规范》及《药品生产质量管理规范实施指南》等中的有关规定和要求; 2.冻干粉针剂设计要求的产量与设计条件、有关冻干粉针剂生产工艺的计算及设备选型要求; 3.冻干粉针剂生产线工艺布置、水、电、汽消耗等资料;

化学试剂的分类

(一) 化学试剂 1. 化学试剂的分类 化学试剂数量繁多,种类复杂,通常根据用途分为一般试剂、基础试剂、高纯试剂、色谱试剂、生化试剂、光谱纯试剂和指示剂等。采用的标准为国家标准(标以“GB”字样)和行业标准(标以“HG”字样)。食品检验常用的试剂主要有一般试剂、基础试剂、高纯试剂和专用试剂等。 化学试剂的分级: 除此之外还有许多特殊规格试剂,如基准试剂、色谱纯试剂、光谱纯试剂、电子纯试剂、生化试剂和生物染色剂等。使用者要根据试剂中所含杂质对检测有无影响选用合适的试剂。 (1) 一般试剂 根据GB 15346-1994《化学试剂的包装及标志》规定,一般试剂分为三个等级,即优级纯、分析纯和化学纯。通常也将实验试剂列入一般试剂。 (2) 基础试剂 可用作基准物质的试剂叫做基准试剂,也可称为标准试剂。基础准试剂可用来直接配制标准溶液,用来校正或标定其他化学试剂。 如在配置标准溶液时用于标定标准溶液用的基准物 (3) 高纯试剂 高纯试剂不是指试剂的主体含量,而是指试剂的某些杂质的

含量而言。高纯试剂等级表达方式有数种,其中之一是以内处“9”表示,如用于9.99%,99.999%等表示。“9”的数目越多表示纯度越高,这种纯度的是由100%减去杂质的质量百分数计算出来的。 (4) 专用试剂 专用试剂是指具有专门用途的试剂。例如仪器分析专用试剂中色谱分析标准试剂、气相色谱载体及固定液、薄层分析试剂等。与高纯试剂相似之处是,专用试剂不仅主体含量较高,而且杂质含量很低。它与高纯试剂的区别是,在特定的用途中有干扰的杂质成分只须控制在不致产生明显干扰的限度 以下。 表1 .1 化学试剂等级对照表 其他级别化学试剂等级对照表

化学药品的存放和使用

常用化学试剂的存放和使用 化学试剂又叫化学药品,简称试剂。它是工农业生产、文教卫生、科学研究以及国防建设等多方面进行化验分析的重要药剂。化学试剂是指具有一定纯度标准的各种单质和化合物(也可以是混合物 。要进行任何实验都离不了试剂,试剂不仅有各种状态,而且不同的试剂其性能差异很大。有的常温非常安定、有的通常就很活泼,有的受高温也不变质、有的却易燃易爆:有的香气浓烈,有的则剧毒……。只有对化学试剂的有关知识深入了解,才能安全、顺利进行各项实验。既可保证达到预期实验目的,又可消除对环境的污染。因此,首先要知道试剂的分类情况。然后掌握各类试剂的存放和使用。 一、化学试剂的分类 试剂分类的方法较多。如按状态可分为固体试剂、液体试剂。按用途可分为通用试剂、专用试剂。按类别可分为无机试剂、有机试剂。按性能可分为危险试剂、非危险试剂等。 从试剂的贮存和使用角度常按类别和性能2种方法对试剂进行分类。 (一)无机试剂和有机试剂 这种分类方法与化学的物质分类一致,既便于识别、记忆,又便于贮存、取用。 无机试剂按单质、氧化物、碱、酸、盐分出大类后,再考虑性质进行分类。 有机试剂则按烃类、烃的衍生物、糖类蛋白质、高分子化合物、指示剂等进行分类。 (二)危险试剂和非危险试剂 这种分类既注意到实用性,更考虑到试剂的特征性质。因此,既便于安全存放,也便于实验工作者在使用时遵守安全操作规则。 1.危险试剂的分类 根据危险试剂的性质和贮存要求又分为: (1)易燃试剂 这类试剂指在空气中能够自燃或遇其它物质容易引起燃烧的化学物质。由于存在状态或引起燃烧的原因不同常可分为: ①易自燃试剂:如黄磷等。 ②遇水燃烧试剂:如钾、钠、碳化钙等。 ③易燃液体试剂:如苯、汽油、乙醚等。 ④易燃固体试剂,如硫、红磷、铝粉等。 (2)易爆试剂 指受外力作用发生剧烈化学反应而引起燃烧爆炸同时能放出大量有害气体的化学物质。如氯酸钾等。 (3)毒害性试剂 指对人或生物以及环境有强烈毒害性的化学物质。如溴、甲醇、汞、三氧化二砷等。 (4)氧化性试剂 指对其它物质能起氧化作用而自身被还原的物质、如过氧化钠、高锰酸钾、重铬酸铵、硝酸铵等。 (5)腐蚀性试剂

冻干粉针剂工艺

冻干粉针剂的工艺流程图及环境要求 生产工艺流程及环境区域划分示意图 入 库

冻干粉针剂认证检查的要点 冻干粉针剂指在低温真空的环境下先将配制好的药液预冻然后升华干燥成粉末状态的一种制剂。根据药品新版GMP原则要求,结合冻干粉针剂生产影响药品质量的关键环节,提出冻干粉针剂GMP检查要点,旨在督查药品生产企业质量保证体系和实际运行状态。检查组须对如下内容按照药品GMP要求,逐一核实。 1、机构与人员 a)主管生产和质量管理的企业负责人、生产管理和质量管理部门负责人均应具有医药或相关专业大专以上学历,并具有药品生产和质量管理经验,并履行其职责。 b)企业负责人和各级管理人员应定期接受药品管理法律法规培训。 c)质量检验、生产、维修保养、清洁人员应定期进行卫生和微生物学基础知识、洁净作业等方面的培训和考核,并具有实际操作技能。 2、厂房设施的管理要点及检查重点 a)洁净区: 我国《药品生产质量管理规范》对最终灭菌的无菌药品生产厂房洁净度级别的要求是: 浓配或采用密闭系统的稀配应在100000级洁净区内进行; 稀配、滤过、灌封、直接接触药品的包装材料的最终处理等操作应在10000级洁净区内进行;

物料、中间品应经过物流缓冲间或传递柜进、出洁净区。称量配料间如产尘应与洁净走廊呈相对负压,必要时设捕尘设施。 中国药典规定:微生物限度检查、无菌检查应在100级或10000级背景下的局部100级区内进行,并与生产区分开。 微生物限度检查与无菌检查用的实验室和空气净化系统最好彼此分开,以尽可能减少对无菌检查的干扰。 b)空气净化系统 应能确保洁净区的洁净度级别、温湿度、压差等符合生产工艺要求并经过验证。 初效、中效过滤器应明确清洗/更换周期,高效过滤器应定期检测其完整性,如有泄漏或阻塞应及时更换。 空气净化系统应每天24小时运行,停用后再次运行应进行清洁、消毒并经过再验证,符合要求的方可开始生产。 c)与产品直接接触的压缩空气、氮气、二氧化碳等辅助设施 这些气体因与产品直接接触,不得对产品带来污染。应对系统进行验证。PQ测试项目包括洁净度级别、含水量、含油量等。 d)注射用水(WFI)系统 以纯化水为原水,经多效蒸馏制得。制水系统应能提供足够量的符合质量要求的注射用水。 注射用水制备和分配系统材质应无毒、耐腐蚀,设计和安装应避免死角和盲管; 储罐应密闭,并安装有经完整性检查合格的无菌级别的疏水性过

化学试剂纯度与分级标准

化学试剂纯度与分级标准 发布于:2011-1-20点击:207来源:药典资料 表①化学试剂纯度和规格中、英文及其缩写符号对照表

为了使各种规格和化学试剂实行标准化和控制试剂产品的质量,并使买卖双方在发生争议时有据可依,人们便制定了《试剂标准》。为了保证试剂质量,试剂还需要进行多种检验。本节着重讨论试剂规格和试剂标准主,主要介绍试剂检验中的一些注意事项。 ?试剂规格 试剂规格又称试剂级别或类别。一般按实际的用途或纯度、杂质含量来划分规格标准。目前,国外试剂厂生产的化学试剂的规格趋向于按用途划分。 例如德国伊默克公司生产的硝酸有13 种规格:最低浓度为65% (密度约1.40 )的特纯试剂硝酸双硫腙试验通过的最低浓度为65% (密度约 1.40 ,Hg 的最高浓度

0.0000005% )的保证试剂(GR )硝酸、双硫腙试验通过的最低浓度为65% (密度约1.40 )的保证试剂(GR )硝酸、最低浓度为65% (密度约1.40 )的光学与电子学专用特纯(Selectipur )硝酸、100% (密度约 1.52 )的保证试剂(GR )硝酸、100% (密度约, 1.42 )的光学与电子学专用特纯(Seletipur )发烟硝酸、重氢度小于99% 的重氢 试剂硝酸-di( 在D2O 中,不小于65%DNO3) 、滴定用0.1mo1/L 硝酸溶液和滴定用 1mo1/L 硝酸溶液。 伊默克公司还按用户的需要生产各种规格的试剂,如生化试剂、默克诊断试剂、医学研究、农业和环境监测试剂等等。 试剂规格按用途划分的优点简单明了,从规格即可知此试剂的用途,用户不必在使用哪一种纯度级和试剂上反复考虑。 我国的试剂规格基本上按纯度划分,共有高纯、光谱纯、基准、分光纯、优级纯、分析和化学纯等7 种。国家和主管部门颁布质量指标的主要优级纯、分级纯和化学纯3 种。 ⑴优级纯又称一级品,这种试剂纯度最高,杂质含量最低,适合于重要精密的分析工作和科学研究工作用绿色瓶签。 ⑵分析纯又称二级品,纯度很高,略次于优级纯,适合于重要分析及一般研究工作,使用红色瓶签。 ⑶化学纯又称三级品,纯度与分析纯相差较大,适用于工矿、学校一般分析工作。使用蓝色瓶签。 纯度远高于优级纯的试剂叫做高纯试剂。高纯试剂是在通用试剂基础上发展起来的,它是为了专门的使用目的而用特殊方法生产的纯度最高的试剂。它的杂质含量要比优级试剂低 2 个、 3 个、 4 个或更多个数量级。因此,高纯试剂特别适用于一些痕量分析,而通常的优级纯试剂就达不到这种精密分析的要求。 目前,除对少数产品制定国家标准外(如高纯硼酸、高纯冰乙酸、高纯氢氟酸等),大部分高纯试剂的质量标准还很不统一,在名称上有高纯、特纯、超纯、光谱纯等不同叫法。根据高纯试剂工业专用范围的不同,可将其分为以下几种: ⑴光学与电子学专用高纯化学品,即电子级试剂(EIectronicgrade )试剂。 ⑵金属- 氧化物- 半导体(Metal-Oxide-Semiconductor )电子工业专用高纯化学品,即MOS 试剂(读作:摩斯试剂)。一般用于半导体,电子管等方面,其杂质最高含量为 0.01-10ppm ,有的可降低到ppb 数量级。尘埃等级达到0-2ppb. ⑶单晶生产用高纯化学品。 ⑷光导纤维用高纯化学品。