物料标识卡(1)

本文档来源于网络搜集整理上传,希望可以让更多的人阅读!

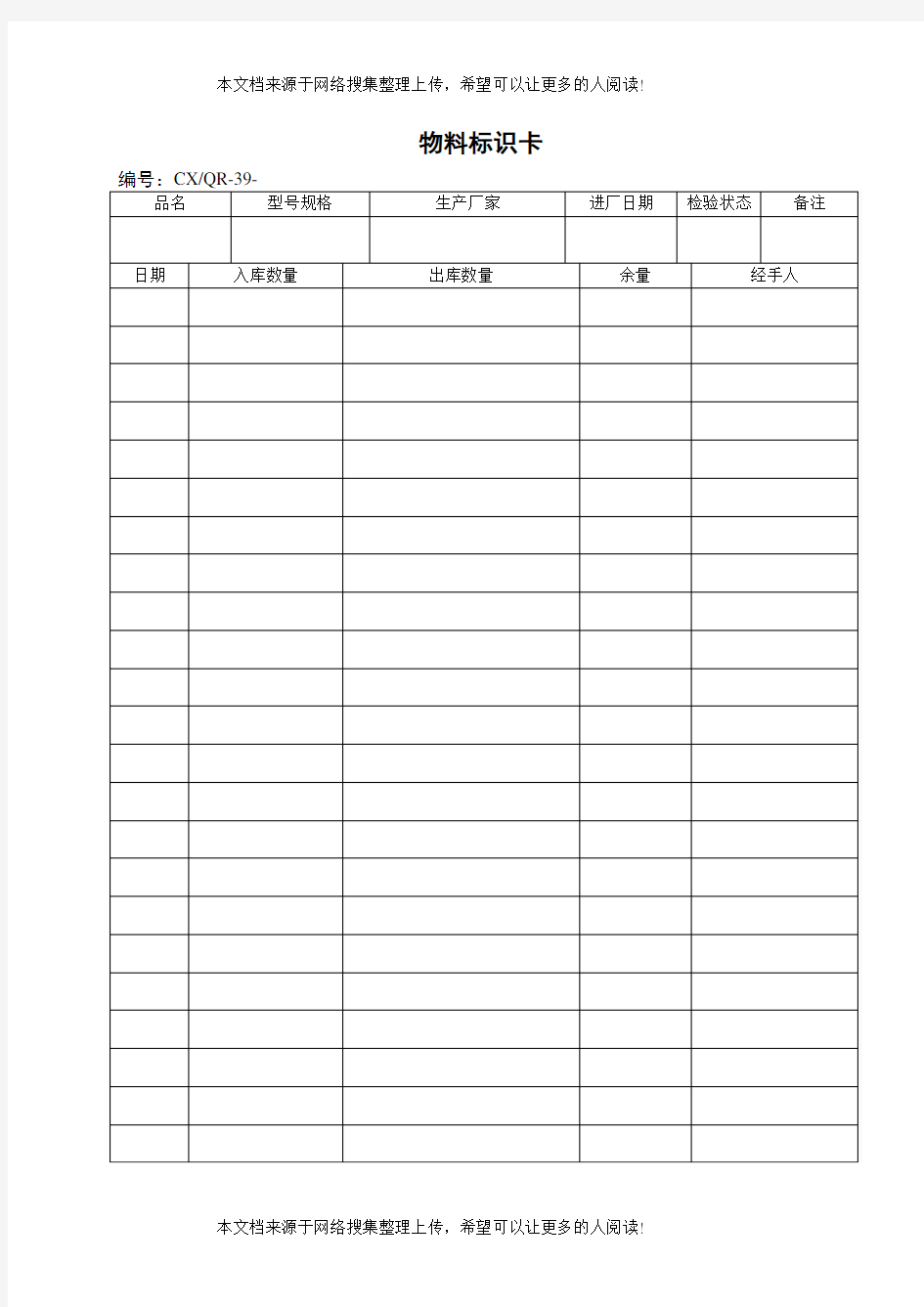

物料标识卡

本文档来源于网络搜集整理上传,希望可以让更多的人阅读!

标识卡管理应用规范

标识卡管理应用规范-标准化文件发布号:(9456-EUATWK-MWUB-WUNN-INNUL-DDQTY-KII

5.1.3检验状态使用《产品状态标识卡》,检验结果附注《工艺流程卡》 5.1.4当顾客有要求时,最终产品按顾客的要求进行标识。 5.2标识的实施 5.2.1原材料进厂,由仓库安排存放到“待检”区域,并依据订购单、送货单对产品进行核对标识,明确显示物料名称,物料编号,规格,生产批次号,来料数量(数量标识必须涵盖产品范围,如一个批次号一拖产品为21箱,数量为2020,则可标识为20箱*100+20=2020只,凡填写标识卡人员都参照此方式填写数量),日期等; 5.2.2由仓库填写《进料送检单》通知品质验货; 5.2.3品质部检验员依据检验标准、承认样品、相应的采购信息或取少量样品等对来料进行检验/验证,并依据检验/验证结果进行产品状态标识,标识需清晰完整;合格产品办理入库手续,并由检验员填写相应《产品状态标识卡》;不合格产品存放到不合格区域和进行不合格标识,并通知相关职能部门按《不合格品控制程序》执行; 5.2.4生产过程中,操作者自检出的不合格品,由操作者进行隔离,生产班组长及品质部检验员进行确认,并由生产班组长进行产品标识,检验员进行检验状态标识;不合格品按《不合格品控制程序》进行处理; 5.2.5生产的最终产品由仓库以《物料标识卡》标识和填写《成品送检单》报检,品质部检验员依据检验结果进行检验状态标识; 5.2.6产品生产批次号的标识:在产品生产完成后,生产线负责填写产品的生产记录,记录入产品的制造时间或日期,品质部OQC须在包装外箱上盖检验合格章(表明检验之状态与日期)。 5.3标识的管理 5.3.1各种标识由产品存放所在地的管理人员进行管理,任何人不得 随意撕毁和移动,应保持各种标识的完整性和准确性; 5.3.2当标识发生丢失或移动时,根据相关记录或重新检验后进行标识; ●同产品质量相关的流程单、印章等标识的使用应由品质部全面监控和管理。 5.4追溯性实施 5.4.1物品批次的相关追溯要记录在《标识卡》、《进料验收单》上,详细记录供应商(或客供品名)、收料日期、送货单NO、采购单NO等。可能时记录物品的生产日期(来料日期)。入库时在物品《标识卡》上记录部品的品名、来料批号、出入库情况。仓库在发放物品时,用《领料单/出库单》记录物品发放使用的名称、规格、批号、发料之日期、数量、领料单NO、使用之订单号码等; 5.4.2 物品追溯

物料标识管理规定

物料标识管理规定版本记录

物料标识管理规定 1.目的 对公司的产品生产的全过程,包括从原辅材料的接收、工序生产、成品入库,直至出厂,都保持相应的标识,以确保在需要时对产品质量的形成过程实现追溯;规定相应检验状态的标识种类和管理办法,确保合格的原料才能使用,合格的成品才能出厂。 2. 适用范围 本程序适用于公司产品,包括进货物资,生产过程,直至产品出厂全过程标识的控制。 3. 职责 3.1 生产部 3.1.1 负责制定对生产全过程的产品标识及检验状态标识实施严格管理,若需要对产品质量进行追溯时,生产部参与追溯工作的进行和评审; 3.1.2 仓库负责对所有原材料的标识控制; 3.1.3 生产车间和仓库负责对工序产品及成品的标识控制; 3.2 技术部负责产品质量跟踪活动的控制,发生需要追溯时,组织并协调追溯工作的进行和评审;并 监督检查各执行部门的实施。 3.4 各部门应熟悉并掌握各类物品检验状态标识方法和意义,严格执行不同状态标识的规定,发现问 题及时进行追踪复查。成品仓库负责产品其标识的核对。 4.工作程序 4.1 原料仓库标识控制 4.1.1 原料仓库管理员根据《采购控制程序》进行收货,并在包装袋/桶上,用标贴的方法进行码堆标识,在检验中的原材料不贴标识或写上“待检”字样,根据原料检验报告,分别使用PASS和UNPASS 标识贴在包装袋/桶上。备料区的零头原料,可直接在所盛放的容器贴上“合格”标识及原 材料编号。根据不同物资进行分开码堆存放。 4.1.2 标识时应注明批次信息,批次编号方式为原料编号+采购批次,标识卡还应有注明原料编号、 产地、合格或到货日期、若该原料具有有效期限的,则需注明,并标明检验状态。 4.1.3 当原料被领入生产时,送料人员应在所领用的每板原料上用笔注明产品编号、生产批号、原料 名称、数量、送料日期等。 4.2 成品仓库标识控制 4.2.1 成品完工后,应在成品包装贴上批次信息,批次信息以生产指令单上为准,检验前应贴上“待检中”标识,待合格后由质量部通知产品合格,摘除“待检中”标识。 4.2.2 成品仓内经检验和试验(复检)判定合格的产品,技术部在“产品送检单”中,填写检索结果并签名。合格的存放于规定的“合格品区”内,并准予出厂;当判定不合格的成品,在没有进行适当处置之前,

标识卡管理应用规范

浙江玉环鹏翼零部件有限公司作业文件编号 版本 生效日期 标识卡管理应用规范及可追溯性 1.目的 通过对原材料、生产过程在制品、最终产品的标识及对标识进行记录,防止误用,并在有追溯性要求时,实现可追溯。 2.适用范围 适用于原材料、在制品及最终产品的标识追溯。 3.职责 3.1 仓库对库存原材料及库存最终产品进行产品标识,使用《物料标识卡》。 3.2品质部对原材料、过程产品、最终产品的检验状态进行标识。 4.产品状态定义 4.1合格品:符合顾客要求和规范,可正常流动的产品和材料。如,合格原材料.毛坯.半成品.成品等。(标识使用绿色标识卡) 4.2待处理品:未能明确其状态,需进一步确认或者处理的产品。如,可疑品.返工前产品.混淆包装需筛选的产品等。(标识使用黄色标识卡) 4.3不合格品:不符合顾客要求和规范的产品或材料。不能使用返工.返修的方法使其符合使用要求的产品。不合格品必须在产品表面喷涂红色油漆,使其不能在流动。(标识使用红色标识卡) 5.程序 5.1标识的分类 5.1.1标识分为产品标识和检验状态标识两类; 5.1.2产品标识采用《标识卡》和《工艺流程卡》 5.1.2.1《标识卡》内容主要包括:生产批次号、物料/产品名称、型号、数量、状态日期、工序及检验情况等; 5.1.2.2《工艺流程卡》内容主要包括:生产批次号、产品名称/型号、工序、数量、检验情况等。

5.1.3检验状态使用《产品状态标识卡》,检验结果附注《工艺流程卡》 5.1.4当顾客有要求时,最终产品按顾客的要求进行标识。 5.2标识的实施 5.2.1原材料进厂,由仓库安排存放到“待检”区域,并依据订购单、送货单对产品进行核对标识,明确显示物料名称,物料编号,规格,生产批次号,来料数量(数量标识必须涵盖产品范围,如一个批次号一拖产品为21箱,数量为2020,则可标识为20箱*100+20=2020只,凡填写标识卡人员都参照此方式填写数量),日期等; 5.2.2由仓库填写《进料送检单》通知品质验货; 5.2.3品质部检验员依据检验标准、承认样品、相应的采购信息或取少量样品等对来料进行检验/验证,并依据检验/验证结果进行产品状态标识,标识需清晰完整;合格产品办理入库手续,并由检验员填写相应《产品状态标识卡》;不合格产品存放到不合格区域和进行不合格标识,并通知相关职能部门按《不合格品控制程序》执行; 5.2.4生产过程中,操作者自检出的不合格品,由操作者进行隔离,生产班组长及品质部检验员进行确认,并由生产班组长进行产品标识,检验员进行检验状态标识;不合格品按《不合格品控制程序》进行处理; 5.2.5生产的最终产品由仓库以《物料标识卡》标识和填写《成品送检单》报检,品质部检验员依据检验结果进行检验状态标识; 5.2.6产品生产批次号的标识:在产品生产完成后,生产线负责填写产品的生产记录,记录入产品的制造时间或日期,品质部OQC须在包装外箱上盖检验合格章(表明检验之状态与日期)。 5.3标识的管理 5.3.1各种标识由产品存放所在地的管理人员进行管理,任何人不得随意撕毁和移动,应保持各种标识的完整性和准确性; 5.3.2当标识发生丢失或移动时,根据相关记录或重新检验后进行标识; ●同产品质量相关的流程单、印章等标识的使用应由品质部全面监控和管理。 5.4追溯性实施 5.4.1物品批次的相关追溯要记录在《标识卡》、《进料验收单》上,详细记录供应商(或客供品名)、收料日期、送货单NO、采购单NO等。可能时记录物品的生产日期(来料日期)。入库时在物品《标识卡》上记录部品的品名、来料批号、出入库情况。仓库在发放物品时,用《领料单/出库单》记录物品发放使用的名称、规格、批号、发料之日期、数量、领料单NO、使用之订单号码等; 5.4.2 物品追溯 如发现不良问题是由某种部品所引起的可追溯到《领料单》、《出库单》等。进而追溯到IQC进料检验记录,查阅此批物品的来源、生产批号,必要是时可追溯到物料的供应商。并依《纠正和预防措施控制程序》进行处理;

物料标识管理规定

物料标识管理规定版本记录 物料标识管理规定 1.目的

对公司的产品生产的全过程,包括从原辅材料的接收、工序生产、成品入库,直至出厂,都保持相应的标识,以确保在需要时对产品质量的形成过程实现追溯;规定相应检验状态的标识种类和管理办法,确保合格的原料才能使用,合格的成品才能出厂。 2. 适用范围 本程序适用于公司产品,包括进货物资,生产过程,直至产品出厂全过程标识的控制。 3. 职责 3.1生产部 3.1.1负责制定对生产全过程的产品标识及检验状态标识实施严格管理,若需要对产品质量进行追溯时,生产部参与追溯工作的进行和评审; 3.1.2仓库负责对所有原材料的标识控制; 3.1.3生产车间和仓库负责对工序产品及成品的标识控制; 3.2技术部负责产品质量跟踪活动的控制,发生需要追溯时,组织并协调追溯工作的进行和评审;并监督检查各执行部门的实施。 3.4 各部门应熟悉并掌握各类物品检验状态标识方法和意义,严格执行不同状态标识的规定,发现问题及时进行追踪复查。成品仓库负责产品其标识的核对。 4.工作程序 4.1 原料仓库标识控制 4.1.1原料仓库管理员根据《采购控制程序》进行收货,并在包装袋/ 桶上,用标贴的方法进行码堆标识,在检验中的原材料不贴标识或写上“待检”字样,根据原料检验报告,分别使用PASS和UNPASS 标识贴在包装袋/桶上。备料区的零头原料,可直接在所盛放的容器贴上“合格”标识及原材料编号。根据不同物资进行分开码堆存放。 4.1.2标识时应注明批次信息,批次编号方式为原料编号+采购批次,标识卡还应有注明原料编号、产地、合格或到货日期、若该原料具有有效期限的,则需注明,并标明检验状态。 4.1.3当原料被领入生产时,送料人员应在所领用的每板原料上用笔注明产品编号、生产批号、原料名称、数量、送料日期等。 4.2成品仓库标识控制 4.2.1成品完工后,应在成品包装贴上批次信息,批次信息以生产指令单上为准,检验前应贴上“待检中”标识,待合格后由质量部通知产品合格,摘除“待检中”标识。 4.2.2成品仓内经检验和试验(复检)判定合格的产品,技术部在“产品送检单”中,填写检索结果并签名。合格的存放于规定的“合格品区”内,并准予出厂;当判定不合格的成品,在没有进行适当处置之前,由成品管理人员进行隔离存放,并将该批产品存放在“质量问题仓”或“返工处理仓”中;对经检索和试验判定为限制使用的成品由成品仓管理人员在该批产品上挂橙色“限制使用”标识牌。

常见的标识牌材料分类及规格

标识标牌材料分类及常见的规格 一、不锈钢 1.性质:不锈钢外观呈光亮的微灰色或银白色,结构紧密,不易氧化,生成化铁,故有不锈之称。不锈钢是有能抵抗酸、碱、盐等蚀刻作用的合金钢的总称。在合金中以铬为主,有的还加入镍、钼、钛等元素,以提高抗蚀性能。常见的铬不锈钢其含量在12%以上。镍、铬不锈钢含铬为18%,含镍为8%,镍、铬不锈钢抗蚀性能较铬不锈钢更好。 2.不锈钢材料分类(板) 2.1.材料规格:1000×2000、1220×2440、1500×3000; 2.2.材料型号材质:201#、304#、316#、430#等; 2.3.材料厚度:0.4~1.0、1.2、1.5、2.0、2.5、 3.0; 2.4.材料分类:拉丝板、8K板(又称镜面不锈钢)、蚀刻板、钛金板、装饰板等。 3.不锈钢材料(圆管) 3.1.材料规格:长6米/条,直径6、8、10、12、14、16、18、20、22、25、27、32、34、38、42、45、48、51、57、60、73、76、89、108、114、133、159、273、325、377、426、480、520; 3.2.材料型号材质:201、304、316、430等; 3.3.材料厚度:0.1~1.0、1.2、1.5、1.8、2.0、2.5、3.0、 4.0等。 4.不锈钢材料(矩管) 4.1.材料规格:长6米/条,12×12、15×15、20×10、19×19、25×13、22×22、30×15、25×25、30×30、38×25、38×38、50×25、50×50、75×45、95×45等; 4.2.材料型号材质:201、304、316、430等; 4.3.材料厚度:0.1~1.0、1.2、1.5、1.8、2.0、2.5、3.0等。 5.不锈钢的角钢

物料包装及标识规定(品质)

编号:版本:A/0页码:第1页共2页编制审核批准物料包装及标识规定 1.0目的: 为了规范外购物料/零部件的包装方式,有效防护产品,防止由于包装防护不到位造成产品损坏及便于保管; 2.0范围: 适用于本公司采购的物料/零部件的包装和处理规范。 3.0职责: 3.1采购部:负责将我司的包装要求传达至供应商,并跟进供应商的包装反馈。 3.2仓储部:负责对供应商的包装方式提出要求,并监督供应商的包装改进; 3.3品质部:负责协助仓储部对供应商的包装质量进行改善; 4.0包装要求 4.1供应商包装的总防护要求 4.1.1防尘:包装要密闭防止尘土进入,纸箱封口,塑料箱加防尘盖子。 4.1.2防压:堆放高度,单个料箱内零件/物料高度,水平目测不能超过料箱上沿。不允许超量包装,造成纸箱凸起变形。 4.1.3防损:周转塑料箱完好,无破损,防止产品掉落;纸箱强度确保产品到货后没有明显变形、破损; 4.1.4防潮:电子元件,要求用塑料袋进行防潮防护,湿度敏感元件必须真空包装,如LED,IC,CPU,ROM/RAM等。 4.1.5防混:供应商需设计合适的包装和标识,防止在运输过程、装卸过程、标识不清晰造成混淆。

尤其是一箱内有多种产品时,标识不清晰造成混淆。 4.1.6包装方式:必须有外包装箱,可以采用一些比较易点数的包装纸箱,胶箱等,绝不允许采用蛇皮袋装,或废纸包裹。 4.2供应商包装的标识要求: 4.2.1外包装标识:外包装上需贴有物料标识卡,包括:供应商,物料名称、物料编号、本箱数量、箱号、生产单号、生产日期,环保要求、检验员,备注等信息,标识卡格式一律打印,填写内容可以人工填写。外箱标识贴在包装箱侧面中心位置。 4.3对仓库收货、贮存、周转的要求: 4.3.1收货,应观察供应商的包装是否达到要求,要求使用周转箱的厂家,标识清晰、包装是否变形、破损、潮湿,包装达不到要求的可以拒绝接收,如遇生产急料时,由仓库通知采购,品质进行评审判定。 4.3.2贮存和周转按照《仓库管理规定》进行贮存和周转:a:仓库为了合理利用货位,借用其他包装,对产品的包装进行调整时,标识去除,即原来包装上的标识与实际产品不符的标识需要去除,防止混淆。b:塑料箱叠放不超过8层,纸箱堆放不超过6层,高度不超过1.6米。c:周品质方针:品质第一精益求精满足市场引领光明 编号:版本:A/0页码:第2页共2页转箱内物料高度控制在周转箱内高度的90%。 5.0物料标识卡 物料标识卡 供应商 物料名称 物料编号 本箱数量

原材料仓库帐物卡准确率动作控制卡

版本:A/0 浙江华悦木业有限公司文件编号 页码:1/1 编制部门:采购中心撰写人:审核人:核准: 文件名称:原材料仓库帐物卡准确率动作控制卡(试运行) 生效日期: 项目失控点责任 部门 表单控制点设计摘要 提高帐物卡准确率帐物卡 准确率 较低、 物料未 配备齐 准确的 标示卡 原材 料仓 库 标 准 1.原材料仓库仓管员所有出入库必须坚持按有效凭证办理的原则,不得白条出入库。 2.领料人没有领料单强行领料或未经仓管员同意私自领料按照偷盗处理,上报相应部门。 3.仓管员每天5点半之前必须将当天出入库明细账更新完毕。 4.现场物料必须分类摆放并配备齐全标识卡,物料发生变动时应及时修改卡上数量,保证物卡的同步更新。 5.仓管员按照“日清,周结,月盘点”的模式将盘点工作常态化,及时核对纠正差异,保证帐物卡一致。 6.核算管控部材料会计每周抽查仓库帐物卡准确率。 制 约 1.原材料仓库主管监督仓管员收发情况。 2.仓管员监督领料人是否按规定领料。 3.原材料仓库主管监督仓管员每天出入库明细账更新及时情况。 4.原材料仓库主管监督仓管员现场物料的摆放及标识是否按规定执行。 5.原材料仓库主管监督仓管员盘点工作的常态化执行情况。 6.核算管控部材料会计提报每周帐物卡准确率给原材料仓库主管。 责 任 1.仓管员未按照规定办理出入库手续,乐捐2元/次,由仓库主管开具乐捐单。 2.领料人强行领料或者私自领料,仓管员举报至稽核部,依据公司原材料管理规章制度按偷盗处理。 3.仓管员未及时将台账更新,乐捐2元/次,由仓库主管开具乐捐单。 4.仓管员物料标示卡缺失或未及时更改,乐捐2元/次,由仓库主管开具乐捐单。 5.仓管员未能执行“日清、周结、月盘点”,乐捐2元/次,由仓库主管开具乐捐单。 6.化工、板材、包材辅料类准确率每周≥93%为合格,低于则乐捐2元/次;五金材料常备库存准确率每周 ≥80为合格,低于则乐捐2元/次。月度物料帐物卡总准确率低于93%,原材料帐主管乐捐10元/次,由 采购中心稽核员开具乐捐单。 备注所有控制卡都必须经过相关人员正式的研讨、会签后才能生效、执行,违者撰写人、审核人各乐捐5元/次会签栏