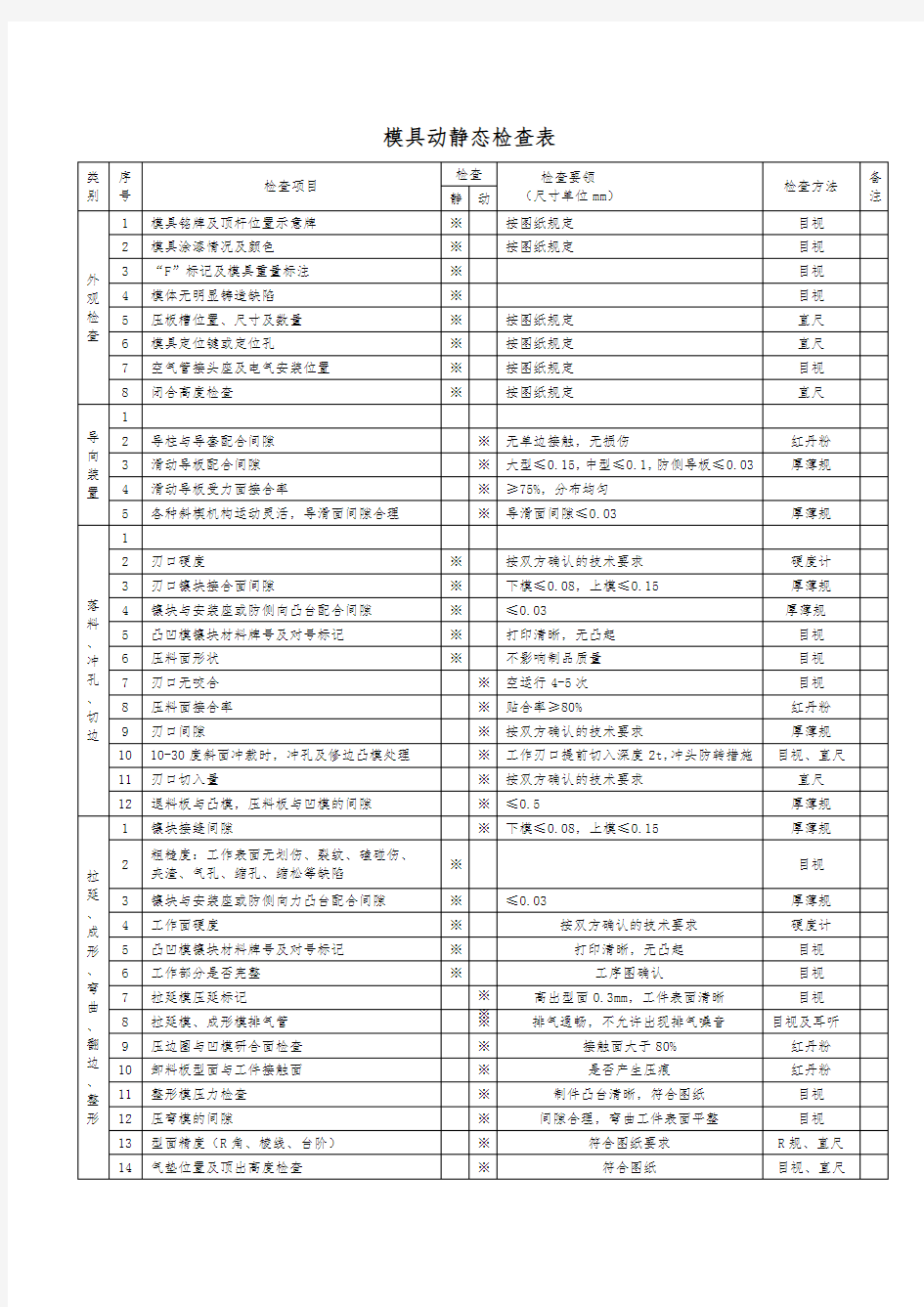

模具动静态检查表

模具动静态检查表

类别序

号

检查项目

检查检查要领

(尺寸单位mm)

检查方法

备

注

静动

外观检查1 模具铭牌及顶杆位置示意牌※按图纸规定目视

2 模具涂漆情况及颜色※按图纸规定目视

3 “F”标记及模具重量标注※目视

4 模体无明显铸造缺陷※目视

5 压板槽位置、尺寸及数量※按图纸规定直尺

6 模具定位键或定位孔※按图纸规定直尺

7 空气管接头座及电气安装位置※按图纸规定目视

8 闭合高度检查※按图纸规定直尺

导向装置1

2 导柱与导套配合间隙※无单边接触,无损伤红丹粉

3 滑动导板配合间隙※大型≤0.15,中型≤0.1,防侧导板≤0.03 厚薄规

4 滑动导板受力面接合率※≥75%,分布均匀

5 各种斜楔机构运动灵活,导滑面间隙合理※导滑面间隙≤0.03 厚薄规

落料、冲孔、切边

1

2 刃口硬度※按双方确认的技术要求硬度计

3 刃口镶块接合面间隙※下模≤0.08,上模≤0.15 厚薄规

4 镶块与安装座或防侧向凸台配合间隙※≤0.03 厚薄规

5 凸凹模镶块材料牌号及对号标记※打印清晰,无凸起目视

6 压料面形状※不影响制品质量目视

7 刃口无咬合※空运行4-5次目视

8 压料面接合率※贴合率≥80% 红丹粉

9 刃口间隙※按双方确认的技术要求厚薄规

10 10-30度斜面冲裁时,冲孔及修边凸模处理※工作刃口提前切入深度2t,冲头防转措施目视、直尺

11 刃口切入量※按双方确认的技术要求直尺

12 退料板与凸模,压料板与凹模的间隙※≤0.5 厚薄规

拉延、成形、弯曲、翻边、整形

1 镶块接缝间隙※下模≤0.08,上模≤0.15 厚薄规2

粗糙度:工作表面无划伤、裂纹、磕碰伤、

夹渣、气孔、缩孔、缩松等缺陷

※目视

3 镶块与安装座或防侧向力凸台配合间隙※≤0.03 厚薄规

4 工作面硬度※按双方确认的技术要求硬度计

5 凸凹模镶块材料牌号及对号标记※打印清晰,无凸起目视

6 工作部分是否完整※工序图确认目视

7 拉延模压延标记※

※

高出型面0.3mm,工件表面清晰目视

8 拉延模、成形模排气管※排气通畅,不允许出现排气噪音目视及耳听

9 压边圈与凹模研合面检查※接触面大于80% 红丹粉

10 卸料板型面与工件接触面※是否产生压痕红丹粉

11 整形模压力检查※制件凸台清晰,符合图纸目视

12 压弯模的间隙※间隙合理,弯曲工件表面平整目视

13 型面精度(R角、棱线、台阶)※符合图纸要求R规、直尺

14 气垫位置及顶出高度检查※符合图纸目视、直尺

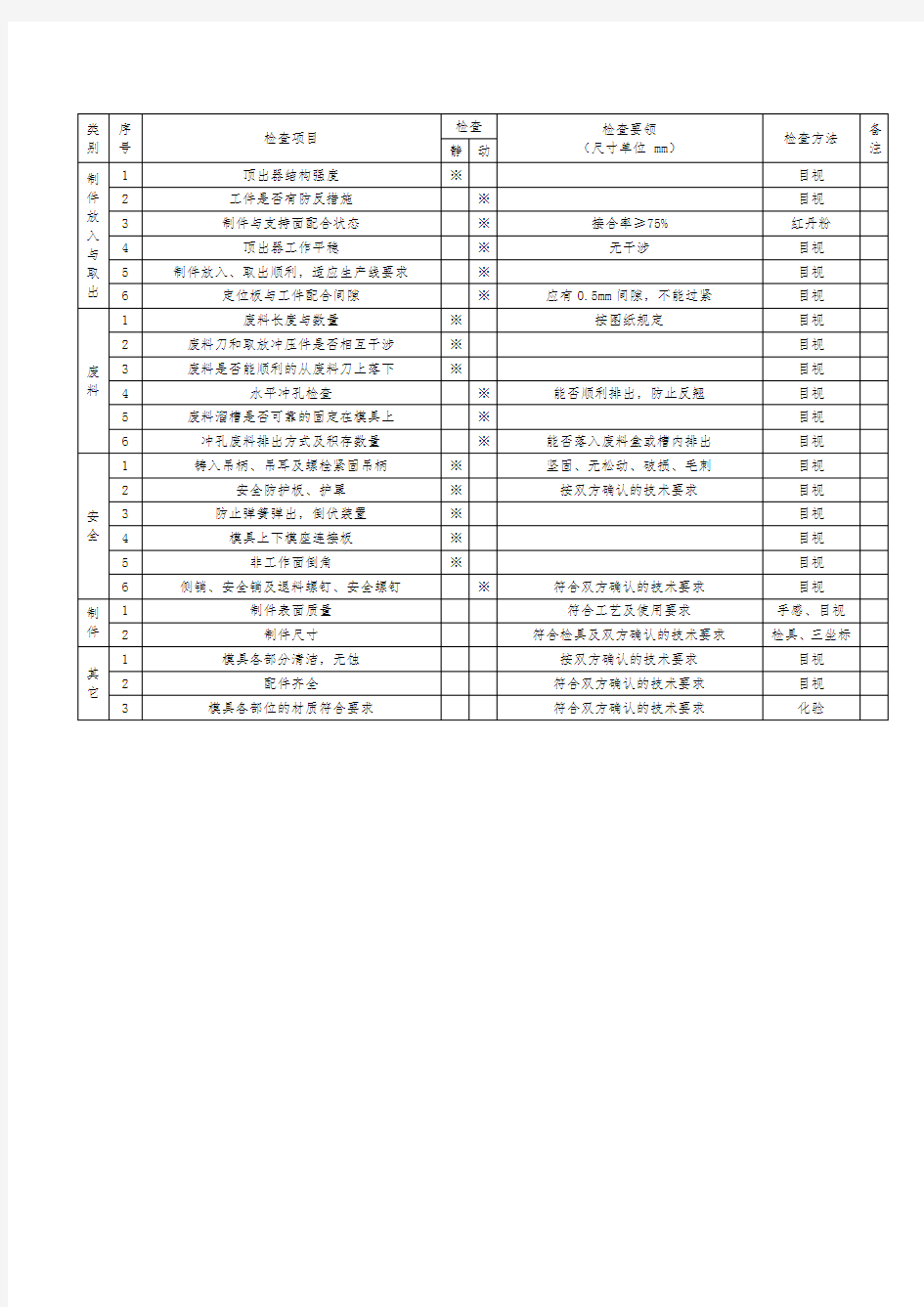

类别序

号

检查项目

检查检查要领

(尺寸单位 mm)

检查方法

备

注

静动

制件放入与取出1 顶出器结构强度※目视

2 工件是否有防反措施※目视

3 制件与支持面配合状态※接合率≥75% 红丹粉

4 顶出器工作平稳※无干涉目视

5 制件放入、取出顺利,适应生产线要求※目视

6 定位板与工件配合间隙※应有0.5mm间隙,不能过紧目视

废料1 废料长度与数量※按图纸规定目视

2 废料刀和取放冲压件是否相互干涉※目视

3 废料是否能顺利的从废料刀上落下※目视

4 水平冲孔检查※能否顺利排出,防止反翘目视

5 废料溜槽是否可靠的固定在模具上※目视

6 冲孔废料排出方式及积存数量※能否落入废料盒或槽内排出目视

安全1 铸入吊柄、吊耳及螺栓紧固吊柄※坚固、无松动、破损、毛刺目视

2 安全防护板、护罩※按双方确认的技术要求目视

3 防止弹簧弹出,倒伏装置※目视

4 模具上下模座连接板※目视

5 非工作面倒角※目视

6 侧销、安全销及退料螺钉、安全螺钉※符合双方确认的技术要求目视

制件1 制件表面质量符合工艺及使用要求手感、目视

2 制件尺寸符合检具及双方确认的技术要求检具、三坐标

其它1 模具各部分清洁,无蚀按双方确认的技术要求目视

2 配件齐全符合双方确认的技术要求目视

3 模具各部位的材质符合要求符合双方确认的技术要求化验