基于AMESim的气动系统建模与仿真技术研究

基于AMESim的气动系统

建模与仿真技术研究(版本A) 本文主要内容如下

(1)推导气体的流量、温度与压力方程。

(2)基于AMESim对普通气动回路进行仿真分析。并推导气动系统常用元件的

数学方程,在此基础上对气动元件及系统进行模型仿真分析。

(3)对气动比例位置系统进行建模与仿真研究,在系统仿真模型基础上进行

故障仿真研究。最后探讨基于 AMESim 的气动比例位置系统实时仿真研

究。

1、气动系统建模的理论基础

气动系统与元件建模的首要任务就就是要充分的明确空气的物理性质与空气的热力学性质,为准确的元件建模与系统仿真奠定基础。气动元件的结构就是十分复杂的,但其中的基本规律与数学描述一般还就是比较清楚的。经过前人的大量研究发现,气动系统的动态特性从本质上讲可以抽象为由一些基本环节所组成,比如放气环节、惯性环节与气容充气环节等等。而它们之间又就是通过压力、力、位移、容积等参数相互关联相互影响的。

1、1 流量方程

流量特性表示元件的空气流通能力,将直接影响气动系统的动态特性。

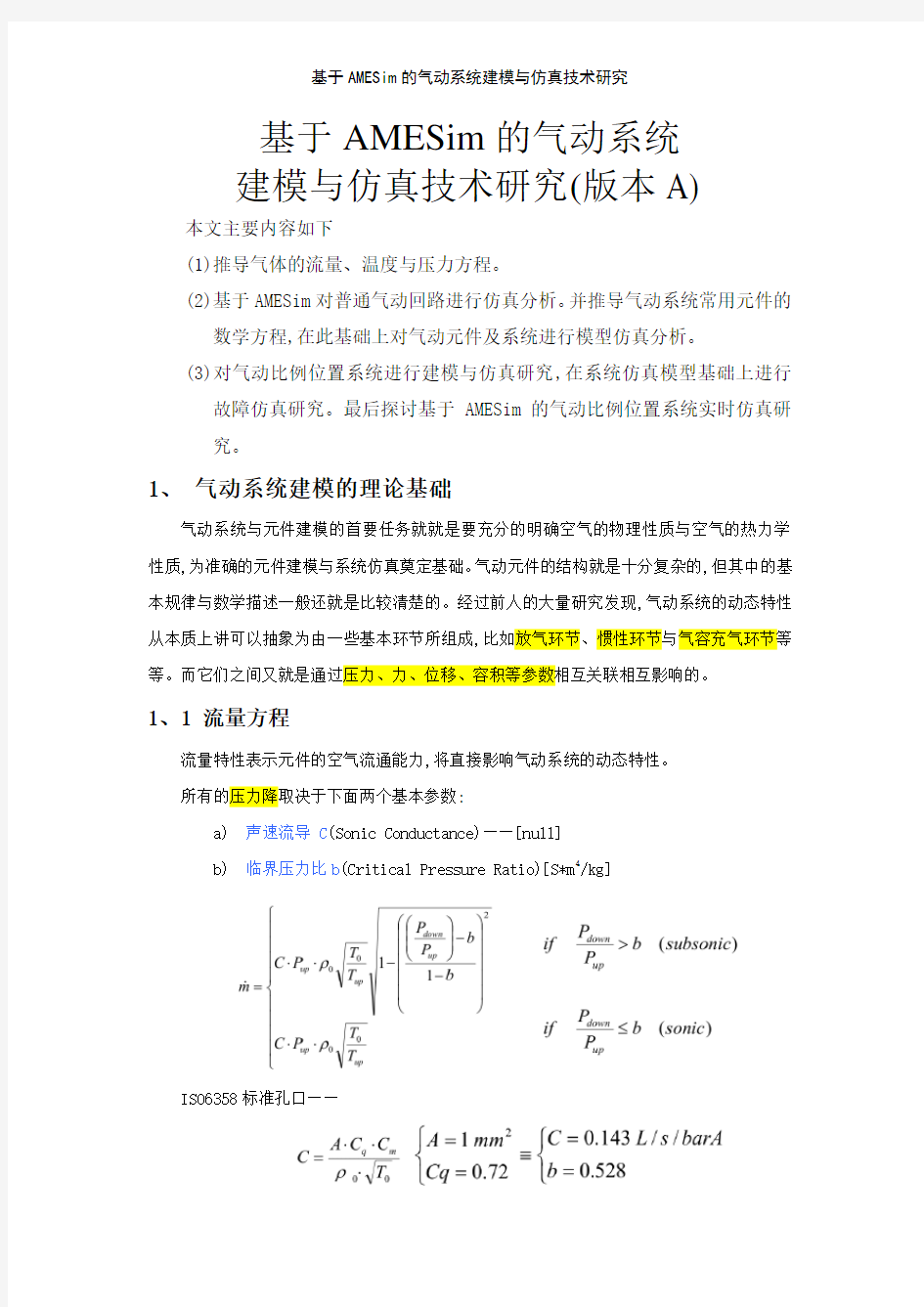

所有的压力降取决于下面两个基本参数:

a)声速流导 C(Sonic Conductance)——[null]

b)临界压力比b(Critical Pressure Ratio)[S*m4/kg]

ISO6358标准孔口——

标准体积流量

设绝对温度T ,绝对压力p的工况下的体积流量为Q,基准状态与标准状态下的体积流量可表示为:

空气压缩机的输出流量通常用换算到吸入口的大气状态下的体积流量来表示。以上公式同样适用于从吸入口的大气状态到基准或标准状态的换算。

气动孔口流量

在气动系统中,一般需要计算通过节流口的气体压力、流量、温度等参数,但就是由于气体的可压缩性,气体在通过节流口时就是个很复杂的过程,节流口前后的流道突然收缩或扩张,气体在孔口前后均会形成涡流,产生强烈的摩擦,因而机械能变成热能具有不可逆过程。同时,由于流体运动的极不规则,同一界面上的各点参数极不均匀。为了研究气体的流量特性,基本上可将阀中的节流口理想地等价为一个小孔或收缩喷嘴,并用小孔或者收缩喷嘴的流量特性来表示其流量特性。

式中 u——缩流处的流速

k ——空气的比热

ρ0 ——喷嘴上游空气密度(kg/m3)

p0 ——上游压力(bar)

p1——下游压力(bar)

因为就是等熵流动,将绝热过程公式带入替换密度ρ1可得流经收缩喷嘴的质量流量:

式中 R ——气体常数(J/(kgK))

T0——上游空气的绝对温度(K)

A1——喷嘴出口面积(mm2)

这里A1比喷嘴入口处截面积A 0小,两者的比就是:

称之为缩流系数。缩流系数根据收缩喷嘴入口的形状及尺寸不同,一般在0、85~0、95 之间的范围内。

当质量流量达到最大时,即流量达到饱与,此时的压力比P1/P0就就是临界压力比。根据气体绝热过程的能量方程式可得临界压力比b为:

压力比P1/P0比临界压力小时,流动为声速流。将临界压力比代入质量流量计算式则:

实际上气体流过复杂的内部元件时,流动损失就是不能忽略的。在一定的上游条件与一定的压差条件下,实际通过元件的质量流量将小于按理论公式计算出来的理论质量流量。则实际流量应为:(重要公式)

式中 Cq流量系数:实际流量与理论流量之比

当进口的流量系数就是一个定值时,那么流过收缩喷嘴的焓流量如下式:

式中 Cq ——等压比热(Nm/kg/K)

h ——单位质量流量的焓(J/s/kg)

注意到在收缩喷嘴处的气体音速表达式就是:

式中 Tvc——喷嘴下游温度(K)

结合质量流量计算式可以推导出:

流量系数(重要公式)

实际的气动系统中,由于气动元件的节流方程可知节流孔的面积不等于其气流的节流面积,要知道小孔的节流面积就是十分困难的,因而流量系数的测定很难做到精确。而且在实际工程中,不可能逐一的用实验来测定其流量系数,实际上流量系数就是一个不断变化的量,因为它不仅跟阀口或者小孔的上下游压力差有关,而且还与阀口或者小孔的类型、开度及气流的流动方向等因素有关。然而我们在工程设计与仿真时,经常把流量系数瞧作一个常数,但这样必定会给系统的最终计算结果带来一定的误差,因此针对不同类型的阀口,选取合适的流

量系数能真实的反映实际情况,这在建模过程中就是十分必要的。

实际的气动元件不同于单个喷嘴,因为每个实际元件并非就是单个节流口,而就是与流通界面面积相串联的、任意形式收缩的一串喷嘴群,显然,当气体通过串联的两个喷嘴时,当其中任何一个喷嘴达到临界状态时,气流都会发生阻塞而得到最大流量。然而由于总压力比的原因,因此任何时候的临界压力比都应该小于 0、5283。

在利用 AMESim 软件进行气动元件建模时可以充分利用相关流量系数的曲线图与相关点的数值,只要把这些数值通过 AMESim 中的 Table 编辑器后即可生成“、data”数据文件如图所示,图中显示的就是流量系数随上下游压力比与阀口开度关系的二维线性样条变化曲线,该文件可以很方便的在元件模型系统仿真时调用,这样一来可以保证元件流量系数的准确性同时也确保了流量计算的正确。

(打开方式:tools-table editor)

1、2 温度压力方程

根据热力学第一定律与能量守恒定律推知一个系统(开口或闭口、与外界发生或不发生热交换)的内部能量变化方程为:

式中 dQ/dt——外界加入控制体的热量的变化(J/s)

dW/dt——控制体内气体对外做功的变化(J/s)

dV/dt——腔室体积变化(m3/s)

Aex ——元件的热交换面积(m2)

T ext——外界温度(K)

T ——腔室内气体温度(K)

K ——气体热交换系数(J/m2/s)

假设单位质量气体的内能就是u ,所以气体的内能为:

联立dU/dt与U方程得:

对于理想气体,单位气体的内能也就是温度的函数所以有:

式中C V——比定容热容(Nm/kg/K)

因为理想气体的状态方程为:

上式两边对时间t微分即可求得压力的一阶微分方程式:

然而对于变体积的热气动腔室来说,由于气体自身的温度在不断的变化,所以单位气体的内能也就是不断的变化,用公式表示即为:

综合方程式,可得变体积气动腔室温度变化的一阶微分方程通式:(重要公式)

在此公式中,m i、h i表示的就是在一开口或闭口系统之中气体带入控制体的焓与气体流出控制体的焓之与,流入的为正值,流出的为负值。上述所推导的流量、温度与压力方程在气动系统中建模时普遍适用,但针对个别具体的气动元件还有一些个别相关的方程需要计算。

小结:

本节针对气体的流量、常见类型的小孔与喷嘴状阀口的流量系数以及温度压力方程进行了详细的分析论述,得出如下结论:

(1)通过对流量、温度压力方程推导所得到的相关一阶微分方程在气动元件建模中普遍实用。

(2)流量系数本身就是一个不断变化的值,其值的变化情况不仅与阀口处上下游的静压力比有关而且还与阀口的开度大小有关。通常情况下流量系数都就是随阀口的上下游压力的比值增大而增加的,阀口的开度越大时相应的流量系数也就是越大的。

通过对一些类型的小孔与喷嘴状阀口的流量系数的分析后,从方便应用的角度出发对它们的流量系数的取值给出了一个合适的取值范围以供使用时作为参考。

根据需要可以将流量系数随变量的变化关系通过 AMESim 设置成数据文件的形式,在进行元件模型系统仿真时能够调用该文件或者直接调用表达式,保证了流量系数或其它相关参数的正确性。

2、气动主要元件及系统的建模与仿真

2、1 AMESim介绍

AMESim 环境下的气动控制系统建模常采用自上而下的建模方法,把复杂的系统模块化,使得抽象的系统具体化,AMESim 仿真机构框架如图所示。

AMESim 具有丰富的模型库,用户可以采用基本元素法,按照实际物理系统来构建自定义模块或仿真模型,不需要推导复杂的数学模型。在AMESim 中,用于气动系统建模的气动库中包括了一些在气动系统中经常使用的气动元件图标,这些图标直观形象地表现了气动元件的功能,每个图标有一个或多个数学模型与之对应,用于描述气动元件的特性,以便更真实地模拟气动系统的参数并进行仿真研究。

以PCD中的带环形孔口的滑阀设计一个三通阀为例进行说明。在完成草图后,在子模型模式中可以更换子模型,然后在参数模式中中设置各个参数,最后进行运行仿真。

在 AMESim 中,每一个子模型都就是由语言程序代码编写的。在建模过程中,如果遇到AMESim 标准库中没有的子模型,可以通过 AMEset(模型、文档生成器)编辑子模型,来扩充AMESim 应用库。以下就是方波信号的c语言代码:

气动元件的数学模型就是依据气体状态方程与质量守恒定律以及等熵方程等建立,同时也考虑到了一些元件的动态特性,为了方便地建立数学型,一般都会做一些假设,比如:(1)气体流过阀口或其它限流孔时,均为等熵流动;(2)腔室内气体的压力场与温度场均匀;(3)气体粘度小时,忽略控制截面处粘性阻力的影响;(4)不考虑引力场对气流的作用;等等。

2、2 气体回路分析

以列车中一个简单的气动回路为例进行说明。