曲轴轴系的结构强度分析与疲劳寿命估算_朱永梅

Journal o f Mechanical Strength

2010, 32( 6) : 1018- 1021

p 研究简报 p

曲轴轴系的结构强度分析与疲劳寿命估算

X

ANALYSIS OF STRUCTURAL STRENGTH AND PRED ICTION OF FATIGUE LIFE

FOR CRANKSHAFT AND LINK MEC HANISM

朱永梅X X 王明强 刘艳梨

( 江苏科技大学 机械工程学院, 江苏 镇江 212003)

ZHU YongMei WANG MingQiang LIU YanLi

( School o f Mechanical Enginee ring , Jiangsu Unive rsity o f Scie nce and Tec hnology , Zhenjiang Jiangsu 212003, China )

摘要 将多柔体动力学方法引入到曲轴计算中, 建立发动机曲轴轴系的动力学仿真模型, 对曲轴轴 系进行刚柔耦 合 多体运动学和动力学仿真, 为下一步疲劳寿命计 算提供可靠的载荷条 件; 然 后, 从曲 轴所受的 载荷中找 出三个 载荷比 较 大的 时刻, 计算得到其相应时刻的应力和应变分布规律, 找出曲轴受力的危险部位, 为曲轴的动态强度分析提 供数据; 最 后, 结合 Ansys 有限元分析软件和柯顿- 多兰( Certon - Dolan) 理论, 估算 连杆疲 劳寿命, 同 时分析多 级载荷 加载次 序对疲 劳 寿命的影响, 为零部件的主动寿命设计提供参考 数据和理论判据。

关键词 强度 疲劳寿命 动力学 曲轴轴系 中图分类号 TH123. 3 Abstract

Introducing mult-i flexib1e body dynamics to crankshaft computing, a dynamics simulation model of crank and link

mechanism of an engine is built. Based on the rigid and flex coupled model, ADAMS( automatic dynamic analysis of mechanical sys - tems) is used to do a kinematics and dynamic simulation to get dynamic loads. It also provides a reliable characteristic for the body v-i bration noise of next step. Then the bigger loads of three moments are identified from all loads. The distribution law of the stress and strain of correspondi n g moment are achieved and its dangerous parts are found to offer date of dynamic strength analysis. At las t, com - bining the Ansys and the theory of Certon -Dolan, the fatigue life of the link is calculated and the affection of loading order of multilevel loads to fatigue life is analyzed in detail, which have provided the referenced data and the theory of criterion for reliability desi g n.

Key words Strength; Fatigue life; Dynamics; Crankshaft and link mechanism

Cor res pon ding autho r : Z H U Yong Mei , E -mail : zymtt @ 163. com , Tel : + 86- 511- 84401198, Fa x : + 86-511- 84402269 The project supported by the Shipbuilding Industry Defense Technology Pre - research Foundation of China ( No . 07J2. 3. 2) . Manuscript received 20090722, in revi s ed form 20090908.

引言

曲轴轴系是发动机的主要组件之一, 其动力学特 性对发动机的工作可靠性、振动、噪声等有较大影响。 其受周期性变化的气缸压力和惯性力的共同作用, 并 对外输出转矩, 工作负荷非常 大, 容易发 生断裂等破 坏, 因此有必要对曲轴进行强度、模态和疲劳寿命等校 核。

虽然目前很多疲劳可靠性估算模型己经很成熟, 并有效地应用于很多领域, 但对于柴油机关键零部件, 如曲轴、活塞、连杆以及活塞销等, 在随机疲劳行为模 型及可靠性估算模型的理论研究和应用方面还是有欠 缺的。例如文献[ 1] 在实测应力累积频数分布图时忽 略应力的先后次序对疲劳的影响。文献[ 2] 提出基于

联合仿真的疲劳寿命预测方法预测部件的疲劳寿命, 其研究对象为单缸, 而实际应用中多缸发动机较多, 实 际情况复杂, 这样确定危险工况存在一定的误差。文 献[ 3] 针对某单缸发动机曲轴断裂问题, 通过材料的改 变计算最大载荷工况下的变形和应力, 但是在进行强 度分析之前没有考虑动力学特性的影响。

本文以某台四冲 程 V 型八缸发动机曲轴轴系为 研究对象, 建立动力学仿真分析模型, 其中曲轴作为柔 性体处理, 应用有限元分析 软件 Ansys 对其进行模态 分析, 生成 M NF ( modal neutral file) , 利用 ADAMS( auto - matic dynamic analysis of mechanical systems )P Vie w 模块, 将柔性体模态变形融入到多体系统的动力学仿真中。 通过 Ansys 分析找出曲轴、连杆等工作时的危险部位, 将应力值取出分别用 Miner 方 法和 Certon -Dolan 方法

X 20090722 收到初稿, 20090908 收到修改稿。船舶工业国防科技预研基金( 07J2. 3. 2) 。

XX 朱永梅, 女, 1969 年 9 月生, 江苏镇江人, 汉族。江苏科技大学机械工程学院副教授, 硕士, 从事机械设 计理论、机械强度、可靠性等研 究。 发

表论文十余篇。

第 32 卷第 6 期 朱永梅等: 曲轴轴系的结构强度分析与疲劳寿命估算 1019

估算疲劳寿命, 比较二者的优劣, 为零部件的主动寿命 设计和保证实际应用的安全性提供依据。

1 曲轴轴系动力学模型建立和结构强度分析

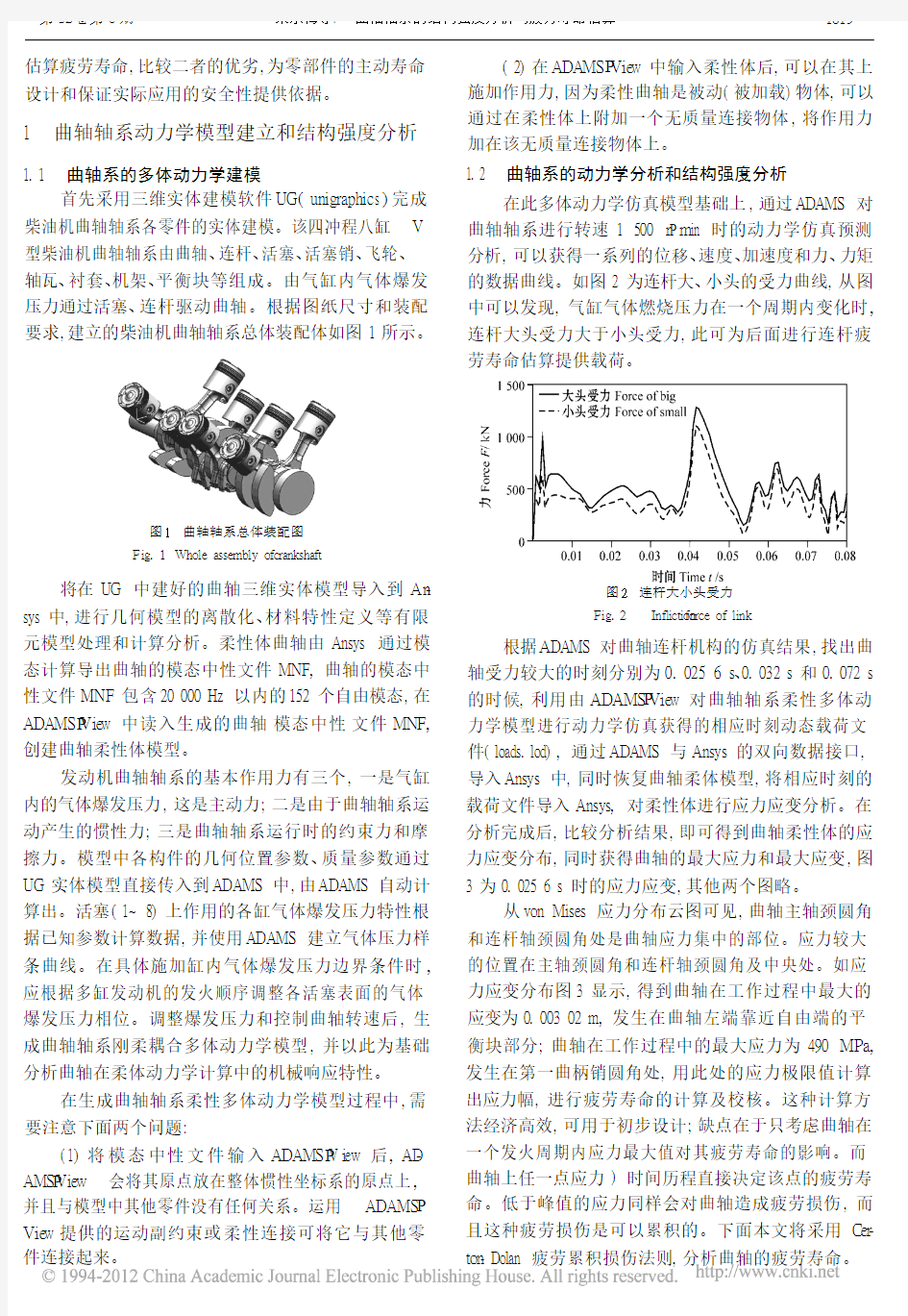

1. 1 曲轴系的多体动力学建模 首先采用三维实体建模软件 UG( unigraphic s ) 完成 柴油机曲轴轴系各零件的实体建模。该四冲程八缸 V 型柴油机曲轴轴系由曲轴、连杆、活塞、活塞销、飞轮、 轴瓦、衬套、机架、平衡块等组成。由气缸内气体爆发 压力通过活塞、连杆驱动曲轴。根据图纸尺寸和装配 要求, 建立的柴油机曲轴轴系总体装配体如图 1 所示。

图 1 曲轴轴系总体装配图 F i g. 1 Whole assembly of crankshaft

将在 UG 中建好的曲轴三维实体模型导入到 An -

sys 中, 进行几何模型的离散化、材料特性定义等有限 元模型处理和计算分析。柔性体曲轴由 Ansys 通过模 态计算导出曲轴的模态中性文件 MNF, 曲轴的模态中 性文件MNF 包含 20 000 Hz 以内的 152 个自由模态, 在 ADAMS P Vie w 中读入生成的曲轴 模态中性 文件 MNF, 创建曲轴柔性体模型。

发动机曲轴轴系的基本作用力有三个, 一是气缸 内的气体爆发压力, 这是主动力; 二是由于曲轴轴系运 动产生的惯性力; 三是曲轴轴系运行时的约束力和摩 擦力。模型中各构件的几何位置参数、质量参数通过 UG 实体模型直接传入到 ADAMS 中, 由 ADAMS 自动计 算出。活塞( 1~ 8) 上作用的各缸气体爆发压力特性根 据已知参数计算数据, 并使用 ADAMS 建立气体压力样 条曲线。在具体施加缸内气体爆发压力边界条件时, 应根据多缸发动机的发火顺序调整各活塞表面的气体 爆发压力相位。调整爆发压力和控制曲轴转速后, 生 成曲轴轴系刚柔耦合多体动力学模型, 并以此为基础 分析曲轴在柔体动力学计算中的机械响应特性。

在生成曲轴轴系柔性多体动力学模型过程中, 需 要注意下面两个问题:

( 1) 将 模 态 中性 文 件 输 入 ADAMS P V i ew 后, AD - AMS P Vie w 会将其原点放在整体惯性坐标系的原点上, 并且与模型中其他零件没有任何关系。运用 ADAMS P Vie w 提供的运动副约束或 柔性连接可将它与其他零 件连接起来。

( 2) 在 ADAMS P Vie w 中输入柔性体后, 可以在其上

施加作用力, 因为柔性曲轴是被动( 被加载) 物体, 可以 通过在柔性体上附加一个无质量连接物体, 将作用力 加在该无质量连接物体上。

1. 2 曲轴系的动力学分析和结构强度分析

在此多体动力学仿真模型基础上, 通过 ADAMS 对 曲轴轴系进行转速 1 500 r P m in 时的动力学仿真预测 分析, 可以获得一系列的位移、速度、加速度和力、力矩 的数据曲线。如图 2 为连杆大、小头的受力曲线, 从图 中可以发现, 气缸气体燃烧压力在一个周期内变化时, 连杆大头受力大于小头受力, 此可为后面进行连杆疲 劳寿命估算提供载荷。

图 2 连杆大小头受力 F i g. 2 Infliction force of link

根据 A DAMS 对曲轴连杆机构的仿真结果, 找出曲 轴受力较大的时刻分别为 0. 025 6 s 、0. 032 s 和 0. 072 s 的时候, 利用由 ADAMS P Vie w 对曲轴轴系柔性多体动 力学模型进行动力学仿真获得的相应时刻动态载荷文 件( loads. lod) , 通过 ADAMS 与 Ansys 的双向数据接口, 导入 Ansys 中, 同时恢复曲轴柔体模型, 将相应时刻的 载荷文件导入 Ansys, 对柔性体进行应力应变分析。在 分析完成后, 比较分析结果, 即可得到曲轴柔性体的应 力应变分布, 同时获得曲轴的最大应力和最大应变, 图 3 为 0. 025 6 s 时的应力应变, 其他两个图略。

从 von Mises 应力分布云图可见, 曲轴主轴颈圆角 和连杆轴颈圆角处是曲轴应力集中的部位。应力较大 的位置在主轴颈圆角和连杆轴颈圆角及中央处。如应 力应变分布图 3 显示, 得到曲轴在工作过程中最大的 应变为 0. 003 02 m, 发生在曲轴左端靠近自由端的平 衡块部分; 曲轴在工作过程中的最大应力为 490 MPa, 发生在第一曲柄销圆角处, 用此处的应力极限值计算 出应力幅, 进行疲劳寿命的计算及校核。这种计算方 法经济高效, 可用于初步设计; 缺点在于只考虑曲轴在 一个发火周期内应力最大值对其疲劳寿命的影响。而 曲轴上任一点应力 ) 时间历程直接决定该点的疲劳寿 命。低于峰值的应力同样会对曲轴造成疲劳损伤, 而 且这种疲劳损伤是可以累积的。下面本文将采用 Cer - ton - Dolan 疲劳累积损伤法则, 分析曲轴的疲劳寿命。

机械强度2010 年1020

E

d

N

i

R1

N

曲线, 对比等幅加载下循环造成的损伤, 推导出变幅载

荷下的循环造成的损伤, 将损伤与疲劳寿命结合起来,

计算循环加载下的等效应力和强度判据。

按Certon-Dolan 理论, 由二级推广到多级载荷情况

下的估算寿命的公式[ 4] 78-80

1

N L = k R d

A i

i= 1

( 1)

( a) 0. 025 6 s 时刻的应力

( a) St ress at 0. 025 6 s

等效应力R q 的计算公式为

l1P d

R q = 1E R n( 2)

强度判据为

i i

0 i= 1

R- 1 R-1

Q = R

q

=l

1 R d1P d ( 3)

N 0i

E

= 1

i n i

( b) 0. 025 6 s 时刻的应变

( b) Strain at 0. 025 6 s

图3 0. 025 6 s 时的应力应变

F i g. 3 Stress and strain at 0. 025 6 s

2 C erton- Dolan 理论方法的分析研究

目前工程界为了避开载荷) 应力的转换, 直接用

实际载荷作为参数进行寿命的估计预测。通过对结构

件的整体有限元分析, 分析危险失效部位的损伤, 进行

疲劳寿命的分析估算。

线性Miner 累积损伤理论尽管是一种极为简便的

估算寿命的理论, 得到广泛的应用, 但是存在着若干缺

式中, l 为应力水平级数; k 为计入疲劳损伤的应力水

平级数; R1 为最高应力水平的应力幅值, MPa; R- 1 为

零件疲劳极限, MPa; R i 为第i 级应力水平的应力幅

值, MPa; n i 为第i 级应力水平下的应力循环; N 1 为最

高应力下的疲劳寿命; N 0 为疲劳极限循环基数; A i 为

第i 级应力R i 作用下的工作循环数与各级应力下总的

循环数之比; d 为Cort en- Dolan 公式的指数, 应由第一

级应力与相同的两级程序疲劳实验得出, 当缺乏实验

数据时, 可近似取d = 0. 85 m; m 为零件S ) N 曲线的

指数[ 5] 。

由于该理论是以最大交变应力下所产生的损伤核

数目与疲劳裂纹的扩展速率为依据的, 因此, 对于低应

力损伤分量占较大比重的场合, 应用该理论比较符合

实际, 同时增加了应力的级数, 从而降低应力先后次序

对疲劳的影响[ 6- 7] 。但是, 可以看出, 它必须知道应力谱

统计数据, 也就是说将载荷的数据转换成应力数据, 或点[ 4]76- 77 , 1线性Miner 累积损伤准则没有考虑在一个通过试验测得。本文借助Ansys 软件将不同载荷下构较复杂的载荷谱中各级载荷的互相影响。o不能计及

低于疲劳极限的低应力所造成的损伤。?不能计及高

应力引起的残余应力以及应变硬化( 或软化) 等因素造

成的有利或有害的影响。因此, 提出修正的线性Miner

累积损伤理论即非线性的疲劳累积损伤理论, 其中最

具有代表性的是Certon-Dolan 理论。

该方法从疲劳的内在物理意义出发, 建立疲劳损

伤和形成裂纹数目之间的关系, 回答构成一个疲劳累

积损伤理论的三个问题, 1一个循环载荷造成的损伤。

o多个载荷循环下损伤的累积规律。?失效时临界损

伤如何规定。考虑到损伤发展速率正比于应力水平,

以及多级变幅载荷下材料的瞬时疲劳损伤与加载的顺

序有关, 同时考虑这种瞬时疲劳损伤是受随机变量的

影响, 本文采用Certon- Dolan 理论, 结合应力疲劳寿命

件所受的载荷直接转换成应力值, 提取应力云图中危

险部位的应力值, 用式( 1) 、式( 2) 、式( 3) 分别计算疲

劳寿命、等效应力、强度判据。这样可以省去很多工作,

从而获得同样的寿命预测效果。

3 曲轴疲劳寿命估算

在有限元模型基础上, 结合机构运动可靠性分析

仿真, 通过与CAE( computer aided engineering) 软件实

行数据交互, 完成曲轴轴系疲劳寿命的估算。本文以曲

轴为例, 进行疲劳寿命的估算。

在以上曲轴的仿真分析中, 输出包含各节点在一

发火周期内的von Mises 应力) 时间历程曲线, 应用雨

流计数法将这些连续载荷时间历程离散化, 得出各级

载荷出现的频次; 然后建立载荷累积频次图, 在至少包

第 32 卷第 6 期 朱永梅等: 曲轴轴系的结构强度分析与疲劳寿命估算 1021

级数 l Stress Grade l

R i P MPa

Frequency

n i Relative T h e rat io R i d A i

of stress R 1

frequency A i R i P R 1 1

385 1 0. 000 4 1. 000 0. 000 40

2 342 4 0. 001 6 0. 888 0. 000 87

3 298 15 0. 006 0 0. 77

4 0. 001 62 4 25

5 50 0. 020 0 0. 662 0. 002 44 5 211 130 0. 052 0 0. 548 0. 002 42

6 168 260 0. 104 0 0. 436 0. 001 51

7 125 490 0. 196 0 0. 325 0. 000 64

8 81 750 0. 300 0 0. 210 0. 000 10 9

38

800 0. 320 0 0. 099

0. 000 00 E

2 500

1. 000 0

0. 010 00

E 5 i N i

括曲轴一个工作循环的谱时间内, 对载荷时间历程进 行顺序调整, 以模拟不同工况的工作载荷谱。

本文提取危险部位数据见表 1, 其中所划分的应 力水平中最大的一级 R 1 = 385 MPa, 相应的疲劳曲线 6

的比较, 其提供的相对值非常可靠并值得信赖。以上算 法计算可由计算机编程实现。

4 结论

上达到破坏的循环次数 N 1 = 6. 08 @ 10 次, 已知该材 本文在多柔体动力学理论基础上, 利用 A DAMS 对 料的疲劳 曲线的指数 m = 6. 0, 疲劳极限 R r = 200 MPa 。由式( 2) 、式( 3) 可算出 R q = 162. 25 MPa, Q = 1. 23。

表 1

数据分析值

Tab. 1 Nu m eri cal anal ysi s

应力比 R i P R 1

某台四冲程V 型八缸的发动机曲轴轴系进行动力学仿 真预测分析; 利用 Ansys 对其进行一个发火周期内的 应力应变分析, 得出最大应力应变及对应的时刻, 以便 为曲轴的进一步优化设计提供理论依据。同时, 通过 Ansys 软件分析处理, 得到曲轴上任一点应力 ) 时间 历程, 取出危险部位的应力值进行疲劳寿命估算。由于 应力水平 频数

相对频率 A i 计及了主要构件弹性特性的影响, 所以该分析结果较 之传统的质点力系分析方法具有更高的分析精度和可 靠性。

参考文献( References)

( 1) 用 Miner 法估计零件的疲劳寿命 由于第六级

应力水平以下的损伤分量低于疲劳极 限, 均不计入, 则疲劳寿命估计值为

6

[ 1]

武秀根, 郑百林, 杨 青, 等. 疲劳累积损伤 理论在曲轴疲劳 分 析中的应用[ J] . 同济大学学报, 2008, 36( 5) : 655- 658.

W U XiuGen, ZHENG B aiLin, YANG Qin g, et al . Application of dam - age su mmation to fatigue analysis of cranks haft[ J] . Journal of Tongji U n -i versity, 2008, 36( 5) : 655- 658( In C hinese) . [ 2]

彭 禹, 郝志勇. 基于有限 元和多 体动力 学联合 仿真 的疲劳 寿 命预测[ J] . 浙江大学学报: 工学版, 2007, 41( 2) : 325- 328. PENG Yu, HAO ZhiYong. Fatigue lif e p rediction based on f i nite element and multibod y d ynami c s c o - s imulat i on [ J] . J ou rn al of Zhejiang Univers-i ty: E ngi neerin g Science Edi t i on, 2007, 41( 2) : 325- 328( I n Chi nese) . [ 3]

徐中明, 牟笑静. 基于 有限 元法的 发动机 曲轴静 强度分 析[ J ] . 重庆大学学报, 2008, 31( 9) : 977- 981.

XU ZhongMing, MU XiaoJing. Engine crankshaft stati c strength analysis N 1 6. 08 @ 10 9

N L = 5

R 6 = A i

i = 1 R 1 0. 005 56 = 1. 09 @ 10 次循环 based on the f inite ele ment method[ J] . Journal of Chongqing U niversity, 2008, 31( 9) : 977- 981( In Chi nese) . [ 4]

姚卫星. 结构疲劳寿命分析[ M] . 北京: 国防工业出版社, 2003: ( 2) 用 Certon - Dolan 法估计零件的疲劳寿命 根据 Certon - Dolan 理论中的 S ) N 曲线, 取 d = 0. 85 @ m = 5. 1, 则疲劳寿命估计值为

76- 80.

YAO WeiXing. Analysis of structural fat igue life[ M ] . Beijing: National Def en se Indu stry Press, 2003: 76- 80( In C hinese) .

1

N L = R E A i 5. 1 = 6. 08 @ 106

0. 007 75 = [ 5]

赵少汴. 常用累积损 伤理论疲 劳寿命估 算精度的 试验研 究[ J ] . 机械强度, 2000, 19( 3) : 206- 209.

ZHAO ShaoBian. Study on the accuracy of fatigue life predictions by the i = 1

R 1 7. 85 @ 108

次循环

由上 可 见, Certon - Dolan 法 计 算 的 疲 劳 寿 命 比 Miner 法的值要低, 通过与疲劳试验的情况相对比表 明, 这种方法可以有效预测曲轴的疲劳寿命, 但是其计 算精度与建模的精确程度有关。同时由于曲轴材料疲 劳曲线的分散性, 所以曲轴疲劳寿命估算的精度还有 待进一步提高, 但是对不同工作情况下曲轴疲劳寿命

generally used damage accumulation theory [ J ] . Journal of Mechanical Stren gth, 2000, 19( 3) : 206- 209( In Ch inese) .

[ 6] Zhao Z W, Haldar A, B reen J R F L . Fatigue - reliabi l i ty evalu at ion of

steel bridges [ J] . Journal of Structural Engeering, ASCE, 1994, 120 ( 5) : 1608- 1623.

[ 7] Miner M A . Cu mu lat ive damage in fat i gue[ J ] . J ournal of App lied Me -

chanics, 1995, 12: A159- A164.

连杆加工工艺分析

汽车制造工艺学 题目:连杆加工工艺分析 系别:机械工程 班级:车辆0903 姓名:薄利杰 学号:20094152 老师:原老师 2012 年6 月8日

连杆加工工艺分析 内容摘要: 在现代的各个生产部门中所使用的机械,虽然是多种多样,其构造、用途和性能也个不相同,但各种不同的机械切用可能有相同的运动系统,即具有相同的机构。例如蒸汽机、内染机、火塞泵和曲轴冲床等不同机械,他们的主要组成都有曲柄滑块机构。连杆机构是由若干个杆状构件、销轴、滑块、导轨等组成。本文主要介绍连杆的功用与结构、连杆的工艺特点。 关键词: 一、连杆机构的结构和形式 1、构件的形式 连杆机构的构件大多制成杆状,但根据受力和结构等需要,并不一定都做成杆状,常见的形式为; (1)杆状,它的构造简单,加工方便,一般在杆长(运动)尺寸R胶大时采用。(2)盘状,有时它本身就是一个皮带轮或齿轮,在圆盘上距轴心R处装上销轴,以便和其他构件组成回转副,尺寸R为杆长。这种回转体的质量均匀分布,故盘状结构能比杆转的更适于较高的转速,常用做曲柄或摆杆。 (3)桁架和箱形梁,当构件较长或受力较大,采用整体式杆件不经济或制造困难是可采用这种结果形式。 (4)曲轴,结构简单,与它主成运动副的构件可做成整体式的,但由于悬臂,强度及杆度较差。当工作载荷和尺寸较大,或曲柄安置在转动轴的中间部分时,此形式在内燃机、压缩机等机械中经常采用,曲柄在中间轴劲处与连杆相连,连杆必须部分为连杆体和连杆盖,然后用螺栓将其拧紧。 2、运动副的形式 (1)回转副,可利用滑动轴承或滚动轴承组成回转副。滑动轴承的结构简单,但轴承间隙会影响构件的运动性质,当构件和运动副较多时,间隙引起的积累误差必增大。如采用滚动轴承作回转副,则磨檫损失小,运动副间隙小,启动灵敏,但专配复杂,两构件接头处的颈向尺寸较大,可用滚针轴承解决着一矛盾。 (2)移动副,组成移动副的两构件和各种导路的形式。带有调整板的T型导路:圆柱形导路:带有侧板棱柱形导路:V型导路:可调整的带有燕尾形的组合导路:滚珠的滚柱导路:带有滚柱的滚柱导路。 二、连杆的结构、材料与主要技术要求 连杆是较细长的变截面非圆形杆件,其杆身截面从大头到小头逐步变小,以适应在工作承受的急剧变化的动截荷。中等尺寸或大型连杆是由连杆体和连杆盖两部分组成,连杆体与连杆盖用螺栓和螺母与曲轴主轴劲装置在一起,而尺寸较小的连杆(如摩托车发动机用连杆)多数为整体结构。图1-1所示为柴油机的连杆零件图。 为了减少磨损和磨损后便于修理,在连杆小头孔中压入青铜衬套,大头孔中装有薄壁巴氏合金轴瓦。

疲劳分析方法

疲劳寿命分析方法 摘要:本文简单介绍了在结构件疲劳寿命分析方法方面国内外的发展状况,重点讲解了结构件寿命疲劳分析方法中的名义应力法、局部应力应变法、应力应变场强度法四大方法的估算原理。 疲劳是一个既古老又年轻的研究分支,自Wohler将疲劳纳入科学研究的范畴至今,疲劳研究仍有方兴未艾之势,材料疲劳的真正机理与对其的科学描述尚未得到很好的解决。疲劳寿命分析方法是疲分研究的主要内容之一,从疲劳研究史可以看到疲劳寿命分析方法的研究伴随着整个历史。 金属疲劳的最初研究是一位德国矿业工程帅风W.A.J.A1bert在1829年前后完成的。他对用铁制作的矿山升降机链条进行了反复加载试验,以校验其可靠性。1843年,英国铁路工程师W.J.M.Rankine对疲劳断裂的不同特征有了认识,并注意到机器部件存在应力集中的危险性。1852年-1869年期间,Wohler对疲劳破坏进行了系统的研究。他发现由钢制作的车轴在循环载荷作用下,其强度人大低于它们的静载强度,提出利用S-N 曲线来描述疲劳行为的方法,并是提出了疲劳“耐久极限”这个概念。1874年,德国工程师H.Gerber开始研究疲劳设计方法,提出了考虑平均应力影响的疲劳寿命计算方法。Goodman讨论了类似的问题。1910年,O.H.Basquin提出了描述金属S-N曲线的经验规律,指出:应力对疲劳循环数的双对数图在很大的应力范围内表现为线性关系。Bairstow通过多级循环试验和测量滞后回线,给出了有关形变滞后的研究结果,并指出形变滞后与疲劳破坏的关系。1929年B.P.Haigh研究缺口敏感性。1937年H.Neuber指出缺口根部区域内的平均应力比峰值应力更能代表受载的严重程度。1945年M.A.Miner 在J.V.Palmgren工作的基础上提出疲劳线性累积损伤理论。L.F.Coffin和S.S.Manson各自独立提出了塑性应变幅和疲劳寿命之间的经验关系,即Coffin—Manson公式,随后形成了局部应力应变法。 中国在疲劳寿命的分析方面起步比较晚,但也取得了一些成果。浙江大学的彭禹,郝志勇针对运动机构部件多轴疲劳载荷历程提取以及在真实工作环境下的疲劳寿命等问题,以发动机曲轴部件为例,提出了一种以有限元方法,动力学仿真分析以及疲劳分

连杆分析报告

连杆分析报告 连杆是连接活塞和曲轴,并将活塞所受作用力传给曲轴,将活塞的往复运动转变为曲轴的旋转运动的机构。由连杆体、连杆大头盖、连杆小头衬套、连杆大头轴瓦和连杆螺栓(或螺钉)等组成。连杆组承受活塞销传来的气体作用力及其本身摆动和活塞组往复惯性力的作用,这些力的大小和方向都是周期性变化的。因此连杆受到压缩、拉伸等交变载荷作用。连杆必须有足够的疲劳强度和结构刚度。 1.工作情况 连杆受力状况: 在最大惯性力引起的拉伸力工况:连杆大、小头孔内作用的拉伸载荷PY = 187.66 KN;连杆长螺钉预紧PC =182.92 KN;连杆短螺钉预紧力Pd = 178.59 KN;来自轴瓦的过盈配合力。 连杆材料属性: 2.根据图纸建模

3.导入ANSYS有限元 将模型导入ANSYS中,如下

4.创建轴瓦和曲柄销活塞销 在孔中创建轴瓦和曲柄销活塞销,如图。(假设过盈量为0.001m)

5.划分网格 对该模型进行网格划分。由于结构复杂,采用四面体单元。同时由于结构大小存在差异,网格的大小也不相同,以保证网格数量少。划分网格后如下:

6.创建接触单元 把接触的面创建接触单元,对于所有存在螺栓的区域,均使用绑定约束。由于轴瓦和曲柄销之间存在油膜,将其摩擦系数设为0.1,其余皆为0.3。接触单元如下:

7.约束和加载 对于连杆螺栓要施加预紧力。约束曲轴销的两个面。并在活塞销上施加力。在曲柄销上施加约束,在活塞销上施加力。力的加载是一个比较复杂的问题,但在实际情况中,活塞销往往不易变形。因此耦合其对应节点的所有自由度,如下: 并在编号最小的节点施加载荷。最终模型如下:

疲劳分析流程 fatigue

摘要:疲劳破坏是结构的主要失效形式,疲劳失效研究在结构安全分析中扮演着举足轻重的角色。因此结构的疲劳强度和疲劳寿命是其强度和可靠性研究的主要内容之一。机车车辆结构的疲劳设计必须服从一定的疲劳机理,并在系统结构的可靠性安全设计中考虑复合的疲劳设计技术的应用。国内的机车车辆主要结构部件的疲劳寿命评估和分析采用复合的疲劳设计技术,国外从疲劳寿命的理论计算和疲劳试验两个方面在疲劳研究和应用领域有很多新发展的理论方法和技术手段。不论国内国外,一批人几十年如一日致力于疲劳的研究,对疲劳问题研究贡献颇多。 关键词:疲劳 UIC标准疲劳载荷 IIW标准 S-N曲线机车车辆 一、国内外轨道车辆的疲劳研究现状 6月30日15时,备受关注的京沪高铁正式开通运营。作为新中国成立以来一次建设里程最长、投资最大、标准最高的高速铁路,京沪高铁贯通“三市四省”,串起京沪“经济走廊”。京沪高铁的开通,不仅乘客可以享受到便捷与实惠,沿线城市也需面对高铁带来的机遇和挑战。在享受这些待遇的同时,专家指出,各省市要想从中分得一杯羹,配套设施建设以及机车车辆的安全性绝对不容忽略。根据机车车辆的现代设计方法,对结构在要求做到尽可能轻量化的同时,也要求具备高度可靠性和足够的安全性。这两者之间常常出现矛盾,因此,如何准确研究其关键结构部件在运行中的使用寿命以及如何进行结构的抗疲劳设计是结构强度寿命预测领域研究中的前沿课题。 在随机动载作用下的结构疲劳设计更是成为当前机车车辆结构疲劳设计的研究重点,而如何预测关键结构和部件的疲劳寿命又是未来机车车辆结构疲劳设计的重要发展方向之一。机车车辆承受的外部载荷大部分是随时间而变化的循环随机载荷。在这种随机动载荷的作用下,机车车辆的许多构件都产生动态应力,引起疲劳损伤,而损伤累积后的结构破坏的形式经常是疲劳裂纹的萌生和最终结构的断裂破坏。随着国内铁路运行速度的不断提高,一些关键结构部件,如转向架的构架、牵引拉杆等都出现了一些断裂事故。因此,机车车辆的结构疲劳设计已经逐渐成为机车车辆新产品开发前期的必要过程之一,而通过有效的计算方法预测结构的疲劳寿命是结构设计的重要目标。 1.1国外 早在十九世纪后期德国工程师Wohler系统论述了疲劳寿命和循环应力的关系并提出了S-N 曲线和疲劳极限的概念以来,国内外疲劳领域的研究已经产生了大量新的研究方法和研究成果。 结构疲劳设计中主要有两方面的问题:一是用一定材料制成的构件的疲劳寿命曲线;二是结构件的工作应力谱,也就是载荷谱。载荷谱包括外部的载荷及动态特性对结构的影响。根据疲劳寿命曲线和工作应力谱的关系,有3种设计概念:静态设计(仅考虑静强度);工作应力须低于疲劳寿命曲线的疲劳耐久限设计;根据工作强度设计,即运用实际使用条件下的载荷谱。实际载荷因为受到车辆等诸多因素的影响而有相当大的离散性,它严重地影响了载荷谱的最大应力幅值、分布函数及全部循环数。为了对疲劳寿命进行准确的评价,必须知道设计谱的存在概率,并且考虑实际载荷离散性,才可以确定结构可靠的疲劳寿命。 20世纪60年代,世界上第一条高速铁路建成,自那时起,一些国外高速铁路发达国家已经深入研究机车车辆结构轻量化带来的关键结构部件的疲劳强度和疲劳寿命预测问题。其中,包括日本对车轴和焊接构架疲劳问题的研究;法国和德国采用试验台仿真和实际线路相结合的技术开发出试验用的机车车辆疲劳分析方法;英国和美国对转向架累计损伤疲劳方面的研究等等。在这些研究中提出了大量有效的疲劳寿命的预测研究方法。 1.2、国内 1.2.1国内疲劳研究现状与方法 国内铁路相关的科研院所对结构的疲劳寿命也展开了大量的研究和分析,并且得到了很多研

柔性结构疲劳寿命的预测方法

文章编号:167325196(2008)0420170203 柔性结构疲劳寿命的预测方法 董黎生,程 迪 (郑州铁路职业技术学院机车车辆系,河南郑州 450052) 摘要:讨论柔性构架结构疲劳寿命的预测方法,建立刚柔耦合多体动力学模型,计算结构危险点的动载荷时间历程;利用有限元准静态分析法,获得应力影响因子;利用模态分析技术获得结构固有频率和模态振型,确定结构的危险点位置。基于危险应力分布的动载荷历程,结合材料特性曲线以及线性损伤理论,进行标准时域的柔性结构应力应变的循环计数,损伤预测和寿命估计.应用该方法对构架结构进行疲劳寿命预测,结果表明,该预测方法预测精度有效,可以有效提高结构耐久性设计质量. 关键词:多体系统;柔性结构;有限元;疲劳寿命预测 中图分类号:O346 文献标识码:A Prediction method of fatigue life of flexible structure DON G Li2sheng,C H EN G Di (Locomotive and Rolling Stock Depart ment,Zhengzhou Railway Vocational&Technical College,Zhengzhou 450052,China) Abstract:Prediction met hod of fatigue life of flexible f ramed st ruct ure was discussed,dynamic model of rigidity2flexibility co upled multi2body was established,and time history of dynamic load at t he critical point of t he st ruct ure was comp uted.Influential factors of st resses were obtained by using t he finite element analysis met hod for quasi2static conditions.The nat ural frequency and vibration modes of t he struct ure as well as t he location of it s critical point were determined by using t he model analysis technique.Based on t he dynamic load history of critical st ress distribution and employing t he material characteristic curves and it s linear damage t heory,t he cyclic counting of stresses and st rains,damage p rediction,and life estimation of t he flexible st ruct ure were performed in standard time domain.The fatigue life prediction of t he f ramed st ruct ure was conducted wit h t his met hod and it was shown by t he result t hat t he prediction accuracy was valid and t he design quality of struct ure durability would be effectively imp roved. K ey w ords:multi2body system;flexible st ruct ure;finite element;fatigue life prediction 预测结构寿命最有效方法是通过室内工作台或线路耐久性试验获得危险点的动应力历程数据.对一些复杂结构,要在室内进行耐久性试验几乎是不可能的.而在实际线路上进行耐久性试验,耐久性试验费用昂贵,试验周期也长,受到运行路线和时间等诸多条件限制,只能在有限的线路和时段内进行构架结构危险部位的动应力测试,进而通过应力应变数据的有效采集和雨流法统计处理,最后根据相关损伤累计理论进行结构寿命估计. 文献[1]中首次在国内外提出通过动力学仿真及有限元分析混合技术手段进行车体结构疲劳寿命 收稿日期:2008202229 作者简介:董黎生(19622),男,山西万荣人,副教授.的评估.就机车车辆而言,在运行过程中反复承受随机轨道不平顺传递的持续小幅振动载荷、过曲线、过道岔以及启动制动时的冲击等复合载荷的作用,导致结构关键部位,如关键位置处的焊接接头以及焊接区域局部应力集中发生,从而导致裂纹萌生和扩展等结构疲劳现象的发生.针对这些疲劳问题,现场一般采用设置局部加强筋、开设止裂板等措施来提高其局部静强度和分化应力集中导致的影响.但是这些措施并没有从整车系统动态特性的角度考虑问题,因此可能再次导致结构刚度的分布不均,从而使得结构其他部位再次出现新的疲劳问题.在文献[1~8]的基础上,本文提出一种柔性结构疲劳寿命的预测方法,对机车车体结构进行寿命预测. 第34卷第4期2008年8月 兰 州 理 工 大 学 学 报 Journal of Lanzhou University of Technology Vol.34No.4 Aug.2008

疲劳寿命预测方法

疲劳形成寿命预测方法 10船 王茹娇 080412010035 疲劳裂纹形成寿命的概念 发生疲劳破坏时的载荷循环次数,或从开始受载到发生断裂所经过的时间称 为该材料或构件的疲劳寿命。 疲劳寿命的种类很多。从疲劳损伤的发展看,疲劳寿命可分为裂纹形成和裂 纹扩展两个阶段:结构或材料从受载开始到裂纹达到某一给定的裂纹长度a0为 止的循环次数称为裂纹形成寿命。此后扩展到临界裂纹长度acr 为止的循环次数 称为裂纹扩展寿命,从疲劳寿命预测的角度看,这一给定的裂纹长度与预测所采 用的寿命性能曲线有关。此外还有三阶段和多阶段,疲劳寿命模型等。 疲劳损伤累积理论 疲劳破坏是一个累积损伤的过程。对于等幅交变应力,可用材料的S —N 曲 线来表示在不同应力水平下达到破坏所需要的循环次数。于是,对于给定的应力 水平σ,就可以利用材或零部件的S —N 曲线,确定该零件至破坏时的循环数N , 亦即可以估算出零件的寿命,但是,在仅受一个应力循环加载的情况下,才可以 直接利用S —N 曲线估算零件的寿命。如果在多个不同应力水平下循环加载就不 能直接利用S —N 曲线来估计寿命了。对于实际零部件,所承受的是一系列循环 载荷,因此还必须借助疲劳累积损伤理论。 损伤的概念是,在疲劳载荷谱作用下材料的改变(包括疲劳裂纹大小的变化, 循环应变硬化或软化以及残余应力的变化等)或材料的损坏程度。疲劳累积损伤 理论的基本假设是:在任何循环应力幅下工作都将产生疲劳损伤,疲劳损伤的严 重程度和该应力幅下工作的循环数有关,与无循环损伤的试样在该应力幅下产生 失效的总循环数有关。而且每个应力幅下产生的损伤是永存的,并且在不同应力 幅下循环工作所产生的累积总损伤等于每一应力水平下损伤之和。当累积总损伤 达到临界值就会产生疲劳失效。目前提出多种疲劳累积损伤理论,应用比较广泛 的主要有以下3种:线性损伤累积理论,修正的线性损伤累积理论和经验损伤累 积理论。 线性损伤累积理论在循环载荷作用下,疲劳损伤是可以线性地累加的,各个 应力之间相互独立和互不相干,当累加的损伤达到某一数值时,试件或构件就发 生疲劳破坏,线性损伤累积理论中典型的是Miner 理论。 根据该理论,假设在应力i σ下材料达到破坏的循环次数为i N ,设D 为最终 断裂时的临界值。根据线性损伤理论,应力i σ每作用一次对材料的损伤为i N D /, 则经过i n 次后,对材料造成的总损伤为i i N D n /。

曲轴轴系的结构强度分析与疲劳寿命估算_朱永梅

Journal o f Mechanical Strength 2010, 32( 6) : 1018- 1021 p 研究简报 p 曲轴轴系的结构强度分析与疲劳寿命估算 X ANALYSIS OF STRUCTURAL STRENGTH AND PRED ICTION OF FATIGUE LIFE FOR CRANKSHAFT AND LINK MEC HANISM 朱永梅X X 王明强 刘艳梨 ( 江苏科技大学 机械工程学院, 江苏 镇江 212003) ZHU YongMei WANG MingQiang LIU YanLi ( School o f Mechanical Enginee ring , Jiangsu Unive rsity o f Scie nce and Tec hnology , Zhenjiang Jiangsu 212003, China ) 摘要 将多柔体动力学方法引入到曲轴计算中, 建立发动机曲轴轴系的动力学仿真模型, 对曲轴轴 系进行刚柔耦 合 多体运动学和动力学仿真, 为下一步疲劳寿命计 算提供可靠的载荷条 件; 然 后, 从曲 轴所受的 载荷中找 出三个 载荷比 较 大的 时刻, 计算得到其相应时刻的应力和应变分布规律, 找出曲轴受力的危险部位, 为曲轴的动态强度分析提 供数据; 最 后, 结合 Ansys 有限元分析软件和柯顿- 多兰( Certon - Dolan) 理论, 估算 连杆疲 劳寿命, 同 时分析多 级载荷 加载次 序对疲 劳 寿命的影响, 为零部件的主动寿命设计提供参考 数据和理论判据。 关键词 强度 疲劳寿命 动力学 曲轴轴系 中图分类号 TH123. 3 Abstract Introducing mult-i flexib1e body dynamics to crankshaft computing, a dynamics simulation model of crank and link mechanism of an engine is built. Based on the rigid and flex coupled model, ADAMS( automatic dynamic analysis of mechanical sys - tems) is used to do a kinematics and dynamic simulation to get dynamic loads. It also provides a reliable characteristic for the body v-i bration noise of next step. Then the bigger loads of three moments are identified from all loads. The distribution law of the stress and strain of correspondi n g moment are achieved and its dangerous parts are found to offer date of dynamic strength analysis. At las t, com - bining the Ansys and the theory of Certon -Dolan, the fatigue life of the link is calculated and the affection of loading order of multilevel loads to fatigue life is analyzed in detail, which have provided the referenced data and the theory of criterion for reliability desi g n. Key words Strength; Fatigue life; Dynamics; Crankshaft and link mechanism Cor res pon ding autho r : Z H U Yong Mei , E -mail : zymtt @ 163. com , Tel : + 86- 511- 84401198, Fa x : + 86-511- 84402269 The project supported by the Shipbuilding Industry Defense Technology Pre - research Foundation of China ( No . 07J2. 3. 2) . Manuscript received 20090722, in revi s ed form 20090908. 引言 曲轴轴系是发动机的主要组件之一, 其动力学特 性对发动机的工作可靠性、振动、噪声等有较大影响。 其受周期性变化的气缸压力和惯性力的共同作用, 并 对外输出转矩, 工作负荷非常 大, 容易发 生断裂等破 坏, 因此有必要对曲轴进行强度、模态和疲劳寿命等校 核。 虽然目前很多疲劳可靠性估算模型己经很成熟, 并有效地应用于很多领域, 但对于柴油机关键零部件, 如曲轴、活塞、连杆以及活塞销等, 在随机疲劳行为模 型及可靠性估算模型的理论研究和应用方面还是有欠 缺的。例如文献[ 1] 在实测应力累积频数分布图时忽 略应力的先后次序对疲劳的影响。文献[ 2] 提出基于 联合仿真的疲劳寿命预测方法预测部件的疲劳寿命, 其研究对象为单缸, 而实际应用中多缸发动机较多, 实 际情况复杂, 这样确定危险工况存在一定的误差。文 献[ 3] 针对某单缸发动机曲轴断裂问题, 通过材料的改 变计算最大载荷工况下的变形和应力, 但是在进行强 度分析之前没有考虑动力学特性的影响。 本文以某台四冲 程 V 型八缸发动机曲轴轴系为 研究对象, 建立动力学仿真分析模型, 其中曲轴作为柔 性体处理, 应用有限元分析 软件 Ansys 对其进行模态 分析, 生成 M NF ( modal neutral file) , 利用 ADAMS( auto - matic dynamic analysis of mechanical systems )P Vie w 模块, 将柔性体模态变形融入到多体系统的动力学仿真中。 通过 Ansys 分析找出曲轴、连杆等工作时的危险部位, 将应力值取出分别用 Miner 方 法和 Certon -Dolan 方法 X 20090722 收到初稿, 20090908 收到修改稿。船舶工业国防科技预研基金( 07J2. 3. 2) 。 XX 朱永梅, 女, 1969 年 9 月生, 江苏镇江人, 汉族。江苏科技大学机械工程学院副教授, 硕士, 从事机械设 计理论、机械强度、可靠性等研 究。 发 表论文十余篇。

材料的疲劳性能汇总

一.本章的教学目的与要求 本章主要介绍材料的疲劳性能,要求学生掌握疲劳破坏的定义和特点,疲劳断口的宏观特征,金属以及非金属材料疲劳破坏的机理,各种疲劳抗力指标,例如疲劳强度,过载持久值,疲劳缺口敏感度,疲劳裂纹扩展速率以及裂纹扩展门槛值,影响材料疲劳强度的因素和热疲劳损伤的特征及其影响因素,目的是为疲劳强度设计和选用材料建立基本思路。 二.教学重点与难点 1. 疲劳破坏的一般规律(重点) 2.金属材料疲劳破坏机理(难点) 3. 疲劳抗力指标(重点) 4.影响材料及机件疲劳强度的因素(重点) 5热疲劳(难点) 三.主要外语词汇 疲劳强度:fatigue strength 断口:fracture 过载持久值:overload of lasting value 疲劳缺口敏感度:fatigue notch sensitivity 疲劳裂纹扩展速率:fatigue crack growth rate 裂纹扩展门槛值:threshold of crack propagation 热疲劳:thermal fatigue 四. 参考文献 1.张帆,周伟敏.材料性能学.上海:上海交通大学出版社,2009 2.束德林.金属力学性能.北京:机械工业出版社,1995 3.石德珂,金志浩等.材料力学性能.西安:西安交通大学出版社,1996 4.郑修麟.材料的力学性能.西安:西北工业大学出版社,1994 5.姜伟之,赵时熙等.工程材料力学性能.北京:北京航空航天大学出版社,1991 6.朱有利等.某型车辆扭力轴疲劳断裂失效分析[J]. 装甲兵工程学院学报,2010,24(5):78-81 五.授课内容

细解Ansys疲劳寿命分析

细解Ansys疲劳寿命分析 2013-08-29 17:16 by:有限元来源:广州有道有限元 ANSYS Workbench 疲劳分析 本章将介绍疲劳模块拓展功能的使用: –使用者要先学习第4章线性静态结构分析. ?在这部分中将包括以下内容: –疲劳概述 –恒定振幅下的通用疲劳程序,比例载荷情况 –变振幅下的疲劳程序,比例载荷情况 –恒定振幅下的疲劳程序,非比例载荷情况 ?上述功能适用于ANSYS DesignSpacelicenses和附带疲劳模块的更高级的licenses. A. 疲劳概述 ?结构失效的一个常见原因是疲劳,其造成破坏与重复加载有关 ?疲劳通常分为两类: –高周疲劳是当载荷的循环(重复)次数高(如1e4 -1e9)的情况下产生的. 因此,应力通常比材料的极限强度低. 应力疲劳(Stress-based)用于高周疲劳. –低周疲劳是在循环次数相对较低时发生的。塑性变形常常伴随低周疲劳,其阐明了短疲劳寿命。一般认为应变疲劳(strain-based)应该用于低周疲劳计算. ?在设计仿真中, 疲劳模块拓展程序(Fatigue Module add-on)采用的是基于应力疲劳(stress-based)理论,它适用于高周疲劳. 接下来,我们将对基于应力疲劳理论的处理方法进行讨论. …恒定振幅载荷 ?在前面曾提到, 疲劳是由于重复加载引起: –当最大和最小的应力水平恒定时, 称为恒定振幅载荷. 我们将针对这种最简单的形式,首先进行讨论. –否则,则称为变化振幅或非恒定振幅载荷

…成比例载荷 ?载荷可以是比例载荷, 也可以非比例载荷:–比例载荷, 是指主应力的比例是恒定的,并且主应力的削减不随时间变化. 这实质意味着由于载荷的增加或反作用的造成的响应很容易得到计算.–相反, 非比例载荷没有隐含各应力之间相互的关系,典型情况包括:?在两个不同载荷工况间的交替变化?交变载荷叠加在静载荷上?非线性边界条件

连杆机构运动分析

机械原理大作业一 课程名称:机械原理 设计题目:连杆机构运动分析

1 、题目 如图所示机构,一只机构各构件的尺寸为AB=100mm,BC=4.28AB,CE=4.86AB,BE=8.4AB,CD=2.14AB,AD=4.55AB,AF=7AB,DF=3.32AB,∠BCE=139?。构件1的角速度为ω1=10rad/s,试求构件2上点E的轨迹及构件5的角位移、角速度和角加速度,并对计算结果进行分析。 A B C D E F 1 2 3 4 5 2、机构结构分析 该机构由6个构件组成,4和5之间通过移动副连接,其他各构件之间通过转动副连接,主动件为杆1,杆2、3、4、5为从动件,2和3组成Ⅱ级RRR基本杆组,4和5组成Ⅱ级RPR基本杆组。 如图建立坐标系 A B C D E F 1 2 3 4 5 Y X 3、各基本杆组的运动分析数学模型 1) 位置分析

? ? ?+=+=i AB A B i AB A B l y y l x x ??sin cos 2) 速度和加速度分析 将上式对时间t 求导,可得速度方程: sin cos B AB B A i i B AB B A i i dx x x l dt dy y y l dt ?????==-??? ?==+?? 将上式对时间t 求导,可得加速度方程: 222 2 22 cos sin cos cos B AB AB B A i i i i B AB AB B A i i i i d x x x l l dt d y y y l l dt ???????? ?==--????==-+?? RRR Ⅱ级杆组的运动分析 如下图所示 当已知RRR 杆组中两杆长L BC 、L CD 和两外副B 、D 的位置和运动时,求内副C 的位置、两杆的角位置、角运动以及E 点的运动。 C X Y 1) 位置方程 cos cos sin sin BC CD C B i D j BC CD C B i D j x x l x l y y l y l ????=+=+??? =+=+?? 由移项消去j ?后可求得i ?: 002arctan i ?=? ? 式中, ()()00222022BC D B BC D B BC BD CD BD A l x x B l y y C l l l l ?=-?=-???=+-?? =??

第6章结构件及连接的疲劳强度计算原理分解

148 第6章 结构件及连接的疲劳强度 随着社会生产力的发展,起重机械的应用越来越频繁,对起重机械的工作级别要求越来越高。《起重机设计规范》GB/T 3811-2008规定,应计算构件及连接的抗疲劳强度。对于结构疲劳强度计算,常采用应力比法和应力幅法,本章仅介绍起重机械常用的应力比法。 6.1 循环作用的载荷和应力 起重机的作业是循环往复的,其钢结构或连接必然承受循环交变作用的载荷,在结构或连接中产生的应力是变幅循环应力,如图6-1所示。 起重机的一个工作循环中,结构或连接中某点的循环应力也是变幅循环应力。起重机工作过程中每个工作循环中应力的变化都是随机的,难以用实验的方法确定其构件或连接的抗疲劳强度。然而,其结构或连接在等应力比的变幅循环或等幅应力循环作用下的疲劳强度是可以用实验的方法确定的,对于起重机构件或连接的疲劳强度可以用循环记数法计算出整个 循环应力中的各应力循环参数,将其转化为等应力比的变幅循环应力或转化为等平均应力的等幅循环应力。最后,采用累积损伤理论来计算构件或连接的抗疲劳强度。 6.1.1 循环应力的特征参数 (1) 最大应力 一个循环中峰值和谷值两极值应力中绝对值最大的应力,用max σ表示。 (2) 最小应力 一个循环中峰值和谷值两极值应力中绝对值最小的应力,用min σ表示。 (3) 整个工作循环中最大应力值 构件或连接整个工作循环中最大应力的数值,用max ?σ 表示。 (4) 应力循环特性值 一个循环中最小应力与最大应力的比值,用min max r σσ=表示。 (5) 循环应力的应力幅 一个循环中最大的应力与最小的应力的差的绝对值,用σ?表示。

★★★疲劳分析解析

一、绪论 疲劳,是固体力学的一个分支,它主要研究材料或结构在交变载荷作用下的强度问题,研究材料或结构的应力状态与寿命的关系。金属、塑料、木材、混凝土、玻璃、橡胶和复合材料等各种结构材料及其加工成的结构或设备,在载荷的反复作用下,都会产生疲劳问题。 据统计,在三大主要破坏形式(磨损、腐蚀和断裂)之一的断裂失效中,结构破坏的80%以上都是由疲劳引起的。疲劳破坏在工程结构和机械设备中极为广泛,遍及每一个运动的零部件,不管是脆性材料还是塑性材料,疲劳破坏由于没有明显的宏观塑性变形,破坏十分突然,往往造成灾难性的事故。因此,对于承受循环载荷的零部件都应进行疲劳强度设计。疲劳所涉及面之广几乎涵括汽车、铁路、航空航天、海洋工程以及一般机器制造等各个工业领域。 近年来,有限元方法的不断成熟使得CAE分析结果的精度和可靠性有了很大的提高。现在全球各大汽车公司,在产品的并行开发过程中,广泛地将CAE技术同步应用于车身开发,如刚度、强度、NVH分析、机构运动分析等。作为车身CAE的一个重要方面——疲劳耐久性CAE分析技术,基于有限元应力应变结果,结合承受载荷的变化历史和材料的性能参数,并应用相应的疲劳损伤理论来预测构件的疲劳寿命。与基于试验的传统疲劳分析相比,疲劳CAE技术能够提供零部件表面的疲劳寿命分布图,可以在设计阶段判断零部件的疲劳寿命薄弱位置,能够减少试验样机的数量,大大缩短产品的开发周期,降低产品开发成本,提高市场竞争力。

二、疲劳基本概念 2.1 疲劳定义 疲劳的一词的英文是fatigue,意思是“劳累、疲倦”。作为专业术语,用来表达材料在循环载荷作用下的损伤和破坏。国际标准化组织(ISO)在1964年发表的报告《金属疲劳试验的一般原理》中对疲劳所做的定义是:“金属材料在应力或应变的反复作用下所发生的性能变化叫做疲劳;虽然在一般情况下,这个术语特指那些导致开裂或破坏的性能变化”。这一描述也普遍适用于非金属材料。 2.2 疲劳破坏特点 构件的疲劳破坏与静力破坏有着本质的不同,主要具有以下特点: (1) 在交变载荷作用下,构件中的交变应力在远小于材料的强度极限,甚至小于材料的弹性极限时,破坏就可能发生。 (2) 不管是脆性材料或塑性材料,疲劳断裂在宏观上均表现为无明显塑性变形的突然断裂,故疲劳断裂常表现为低应力类脆性断裂。这一特征使疲劳破坏往往没有明显的前兆,因而具有更大的危险性。 (3) 疲劳破坏在端口处外观上明显的分为两个区域,即光滑区和粗糙区,也称为疲劳裂纹扩展区和快速断裂区,这是判定是否为疲劳破坏的一个重要判据。 (4) 疲劳破坏常具有局部性质,而并不牵涉到整个结构的所有材料。多数时候只要改变局部细节设计或工艺措施,就可能较明显地增加疲劳寿命。因此,结构或构件的抗疲劳破坏的能力不仅取决于所用的材料,而且敏感地取决于构件的形状、尺寸、连接配合形式,表现形状和环境条件等等。 (5) 疲劳破坏是一个累积损伤的过程,通常要经历裂纹形成、裂纹扩展以及裂纹扩展到临界尺寸时的快速断裂三个阶段,需要一定的时间历程,甚至是很长的时间历程。 2.3 疲劳强度、疲劳极限和疲劳寿命 材料或构件疲劳性能的好坏是用疲劳强度来衡量的。所谓疲劳强度,就是指材料或构件在交变载荷作用下的强度。 疲劳强度的大小是用疲劳极限来衡量的。所谓疲劳极限,就是指在一定循环特征R下,材料或构件可以承受无限次循环而不发生疲劳破坏的最大应力。因材料的疲劳极限随加载方式和应力比的不同而异,通常以对称循环下的疲劳极限作为材料的基本疲劳极限。 疲劳寿命是疲劳失效时所经受的应力或应变的循环次数,一般用N表示。试件的疲劳寿命取决于材料的力学性能和所施加的应力水平。一般来说,材

某商用车白车身结构疲劳寿命分析与优化设计

某商用车白车身结构疲劳寿命分析与优化设计 李明1李源2陈斌3 (1湖南工业大学机械工程学院,湖南株洲,412008;2国防科学技术大学指挥军官基础教育学院,湖南长沙,410072;3 湖南大学汽车车身先进设计制造国家重点实验室,湖南长沙,410082) 摘要:本文基于应力分析结果,采用有效的疲劳寿命预估方法,利用专业耐久性疲劳寿命分析系统MSC.Fatigue对该型商用车白车身进行S-N全寿命分析,得其疲劳寿命分布与危险点的寿命值。采用 结构优化、合理选材等方法,提高白车身结构的疲劳寿命。 关键词:白车身;有限元;静态分析;疲劳寿命分析;优化 Body-in-white Fatigue Analysis and Optimization Design of the Commercial Vehicle LI Ming1, LI Yuan2, CHEN Bin3 (1 School of Mechanical Engineering , Hunan University of Technology, Zhuzhou, Hunan 412008, China; 2 College of Basic Education for Officers, National University of Defense Technology, Changsha, Hunan 410072, China;3 State Key Laboratory of Advanced Design and Manufacture for Vehicle Body, Hunan University, Changsha, Hunan 410082,China) Abstract:Based on the results of stress analysis, this paper took the effective way of the fatigue life estimating, used the professional durability fatigue life analysis system MSC. Fatigue, and the S-N life-cycle analysis of the certain type of commercial vehicle body-in-white finite element model, got the distribution of fatigue life and the fatigue life value of the danger points. Finally, by the structural optimization and material selection, writer improved the fatigue life of white body structure. Keywords: B ody-in-white structure, FEM, Static analysis, Fatigue lifetime analysis; Optimization 0 前言 在车身结构疲劳领域的国内研究中,1994年,江苏理工大学陈龙在建立了车辆驾驶室疲劳强度计算的力学和数学模型基础上,提出了车辆驾驶室疲劳强度研究方法[1]。2001 年,清华大学孙凌玉[2]等首次计算机模拟了汽车随机振动过程。2002年,上海汇众汽车制造有限公司王成龙[3]等应用FATIGUE 软件的分析,结合疲劳台架试验,探讨了疲劳强度理论在汽车产品零部件疲劳寿命计算中的应用,提出了提高零部件疲劳强度的方法。2004年,同济大学汽车学院靳晓雄[4]等人提到进行零部件疲劳寿命预估,

细解Ansys疲劳寿命分析

细解Ansys疲劳寿命分析 ANSYS Workbench 疲劳分析 本章将介绍疲劳模块拓展功能的使用: –使用者要先学习第4章线性静态结构分析. ?在这部分中将包括以下内容: –疲劳概述 –恒定振幅下的通用疲劳程序,比例载荷情况 –变振幅下的疲劳程序,比例载荷情况 –恒定振幅下的疲劳程序,非比例载荷情况 ?上述功能适用于ANSYS DesignSpacelicenses和附带疲劳模块的更高级的licenses. A. 疲劳概述 ?结构失效的一个常见原因是疲劳,其造成破坏与重复加载有关 ?疲劳通常分为两类: –高周疲劳是当载荷的循环(重复)次数高(如1e4 -1e9)的情况下产生的. 因此,应力通常比材料的极限强度低. 应力疲劳(Stress-based)用于高周疲劳. –低周疲劳是在循环次数相对较低时发生的。塑性变形常常伴随低周疲劳,其阐明了短疲劳寿命。一般认为应变疲劳(strain-based)应该用于低周疲劳计算. ?在设计仿真中, 疲劳模块拓展程序(Fatigue Module add-on)采用的是基于应力疲劳(stress-based)理论,它适用于高周疲劳. 接下来,我们将对基于应力疲劳理论的处理方法进行讨论. …恒定振幅载荷 ?在前面曾提到, 疲劳是由于重复加载引起: –当最大和最小的应力水平恒定时, 称为恒定振幅载荷. 我们将针对这种最简单的形式,首先进行讨论. –否则,则称为变化振幅或非恒定振幅载荷

…成比例载荷 ?载荷可以是比例载荷, 也可以非比例载荷:–比例载荷, 是指主应力的比例是恒定的,并且主应力的削减不随时间变化. 这实质意味着由于载荷的增加或反作用的造成的响应很容易得到计算.–相反, 非比例载荷没有隐含各应力之间相互的关系,典型情况包括:?在两个不同载荷工况间的交替变化?交变载荷叠加在静载荷上?非线性边界条件

疲劳分析的各种方法

疲劳寿命预测方法很多。按疲劳裂纹形成寿命预测的基本假定和控制参数,可分为名义应力法、局部应力一应变法、能量法、场强法等。 2.4.1.1名义应力法 名义应力法是以结构的名义应力为试验和寿命估算的基础,采用雨流法取出一个个相互独立、互不相关的应力循环,结合材料的S -N曲线,按线性累积损伤理论估算结构疲劳寿命的一种方法。基本假定:对任一构件(或结构细节或元件),只要应力集中系数K T相同,载荷谱相同,它们的寿命则相同。此法中名义应力为控制参数。该方法考虑到了载荷顺序和残余应力的影响,简单易行。 但该种方法有两个主要的不足之处:一是因其在弹性范围内研究疲劳问题,没有考虑缺口根部的局部塑性变形的影响,在计算有应力集中存在的结构疲劳寿命时,计算误差较大;二是标准试样和结构之间的等效关系的确定十分困难,这是由于这种关系与结构的几何形状、加载方式和结构的大小、材料等因素有关。正是因为上述缺陷,使名义应力法预测疲劳裂纹的形成能力较低,且该种方法需求得在不同的应力比R和不同的应力集中因子K T下的S-N曲线,而获得这些材料数据需要大量的经费。因而名义应力法只适用于计算应力水平较低的高周疲劳和无缺口结构的疲劳寿命。近年来,名义应力法也在不断的发展中,相继出现了应力严重系数法(S. ST)、有效应力法、额定系数法(DRF)等。 2.1.2.2局部应力一应变法 局部应力一应变法的基本思想是根据结构的名义应力历程,借助于局部应力-应变法分析缺口处的局部应力。再根据缺口处的局部应力,结合构件的S-N曲线、材料的循环。一曲线、E -N曲线及线性累积损伤理论,估算结构的疲劳寿命。 基本假定:若一个构件的危险部位(点)的应力一应变历程与一个光滑小试件的应力一应变历程相同,则寿命相同。此法中局部应力一应变是控制参数。 局部应力一应变法主要用于解决高应变的低周疲劳和带缺口结构的疲劳寿命问题。该方法的特点是可以通过一定的分析、计算将结构上的名义应力转化为缺口处的局部应力和应变。它可以细致地分析缺口处的局部应力和应变的非线性关系,可以考虑载荷顺序和残余应力对疲劳寿命的影响。因此,到目前为止,局部应力-应变法是一种比较好的疲劳寿命估算方法。它克服了名义应力法的两个主要缺陷,但它亦有本身固有的缺陷。一是没有考虑缺口根部附近应力梯度和多轴应力的影响。二是疲劳寿命的计算结果对疲劳缺口系数K值非常敏感。而在实际工作中,精确地确定结构的K值是非常困难的,这就影响了局部应力一应变法估算疲劳寿命的精度。此外,局部应力一应变法要用到材料的C一一N曲线,而E一一N曲线是在控制应变的条件下进行疲劳试验而得到的,试验数据资料比较少,不如S-N曲线容易得到,这也影响了该方法的使用。 2.1.2.3能量法 基本假定:由相同的材料制成的构件(元件或结构细节),如果在疲劳危险区承受相同的局部应变能历程,则它们具有相同的疲劳裂纹形成寿命。 能量法的材料性能数据主要是材料的循环应力一应变曲线和循环能耗一寿命曲线。虽然在现有的能量法中均假设各循环的能耗是线性可加的,而事实上由于循环加载过程中材料内部的损伤界面不断扩大,因此能耗总量与循环数之间的关系是非线性的。这一关键问题导致了能量法难于运用于工程实际。因此能量法可能不是一种十分合理和有前途的方法。 2.1.2.4场强法