焊接件通用技术要求

焊接件通用技术要求

一、主题内容与适用范围

本标准规定了本公司产品焊接件的技术要求,试验方法和检验规则。本标准适

用于本公司生产的各机型农机及其它焊接件的制造和检验。若本标准规定与图纸要

求相矛盾时,应以图纸要求为准。本标准适用于手工电弧焊、CO2气体保护焊等焊接

方法制造的焊接件。

二、技术要求

1、材料

用于制造组焊件的原材料(钢板、型钢和钢管等)、焊接材料(焊条、焊丝、焊剂、

保护气体等) 进厂时,须经检验部门根据制造厂的合格证明书验收后,才准入库。

对无牌号、无质证书的原材料和焊材,必须进行检验和鉴定。其成份和性能符合要

求时方准使用。

焊接材料:

1)焊条、焊丝应存放于干燥、通风良好的库房内,各类焊条必须分类、分牌号堆放,

避免混乱。搬运过程轻拿轻放,不要损伤药皮。焊条码放不可过高

2)仓库内,保持室温在0°C以上,相对湿度小于60%。

3)各类存储时,必须离地面高300mm,离墙壁300mm以上存放,以免受潮。

4)一般焊条一次出库量不能超过两天的用量,已经出库的焊条,必须要保管

好。焊条使用前应按其说明书要求进行烘焙,重复烘焙不得超过两次。

原材料

各种钢材在划线前,不能有较大的变形,其形状公差不得超出下列规定:

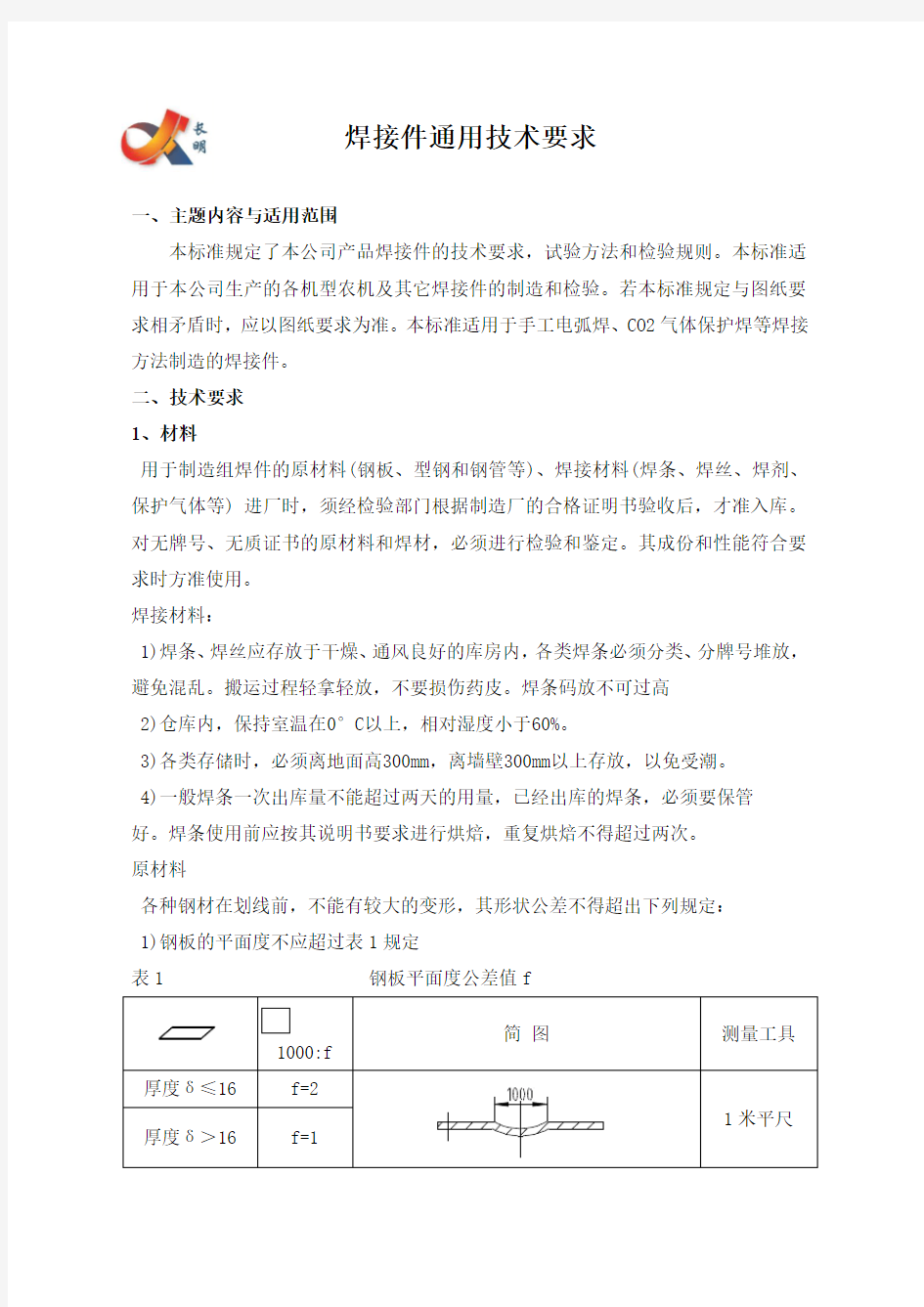

1)钢板的平面度不应超过表1规定

表1 钢板平面度公差值f

简图测量工具1000:f

厚度δ≤16 f=2

1米平尺厚度δ>16 f=1

2)型材的直线度和垂直度公差不超过表2的规定

表2

3)歪扭不超过表2的规定,当超过规定,本公司无法矫正时,经检验部门同意,可用于次要结构。

下料:

尺寸偏差:钢材可采用机械剪切、气割、等离子切割、火焰切割、激光切割等下料方法,零件切割后的尺寸偏差应符合下列规定:

剪板机下料零件尺寸的极限偏差按表3规定:气割、等离子切割、火焰切割的零件尺寸的极限偏差按表4规定

表3 剪板机下料零件尺寸的极限偏差mm

表4 气割、等离子切割、火焰切割零件尺寸的极限偏差mm

当板厚小于或等于18mm时,气割孔直径尺寸的极限偏差按表5规定:当板厚>18-30时,极限偏差按表5放大;当板厚>30时,极限偏差按表5放大1mm。

表5 气割孔直径尺寸极限偏差mm(δ≤18)

零件的形位公差应符合下列规定

1)板材零件表面的直线度与平面度公差应符合表6规定。直线度应在被测面全长上测量。

表6

2)型材(角钢、槽钢、工字钢)零件的直线度、平面度、垂直度及歪扭公差应符合表7规定。

表7

3)零件机械切割的边棱,不应有高度大于的毛刺和深度大于1mm的划痕。零件气割边棱,不应有裂纹、氧化渣,割痕深度不得大于表8规定

表8

2、焊接参数选择

手工电弧焊:

焊条直径:

焊条直径是根据焊件厚度、焊接位置、接头形式、焊接层数等进行选择的。厚度较大的焊件,搭接和 T 形接头的焊缝应选用直径较大的焊条。对于小坡口焊件,为了保证底层的熔透,宜采用较细直径的焊条,如打底焊时一般选用Φ2.5mm 或Φ3.2mm 焊条。不同的焊接位置,选用的焊条直径也不同,通常平焊时选用较粗的Φ~mm 的焊条,立焊和仰焊时选用Φ~mm 的焊条;横焊时选用Φ~mm 的焊条。对于特殊钢材,需要小工艺参数焊接时可选用小直径焊条。?

??根据工件厚度选择时,可参考表9。对于重要结构应根据规定的焊接电流范围( 根据热输入确定 )参照表10焊接电流与焊条直径的关系来决定焊条直径。

表9 根据工件厚度选择焊接直径

焊接电流:

??焊接电流是焊条电弧焊的主要工艺参数,焊工在操作过程中需要调节的只有焊接电流,而焊接速度和电弧电压都是由焊工控制的。焊接电流的选择直接影响着焊接质量和劳动生产率。

??焊接电流越大,熔深越大,焊条熔化快,焊接效率也高,但是焊接电流太大时,飞溅和烟雾大,焊条尾部易发红,部分涂层要失效或崩落,而且容易产生咬边、焊瘤、烧穿等缺陷,增大焊件变形,还会使接头热影响区晶粒粗大,焊接接头的韧性降低;焊接电流太小,则引弧困难,焊条容易粘连在工件上,电弧不稳定,易产生未焊透、未熔合、气孔和夹渣等缺陷,且生产率低。

??因此,选择焊接电流时,应根据焊条类型、焊条直径、焊件厚度、接头形式、焊缝位置及焊接层数来综合考虑。首先应保证焊接质量,其次应尽量采用较大的电流,以提高生产效率。板厚较的,T 形接头和搭接头,在施焊环境温度低时,由于导热较快,所以焊接电流要大一些。但主要考虑焊条直径、焊接位置和焊道层次等因素。

1) 考虑焊条直径焊条直径越粗,熔化焊条所需的热量越大,必须增大焊接电流,

每种焊条都有一个最合适电流范围,表10是常用的各种直径焊条合适的焊接电流参考值。

??当使用碳钢焊条焊接时,还可以根据选定的焊条直径,用下面的经验公式计算焊接电流:

???????????????I=dK

式中:I 一一焊接电流 (A) :

??????d——焊条直径 (mm) :

??????K——经验系数 (A/cra) ,见表 3-20。

表9 焊接电流经验系数与焊条直径的关系

2) 考虑焊接位置:在平焊位置焊接时,可选择偏大些的焊接电流,非平焊位

置焊接时,为了易于控制焊缝成形,焊接电流比平焊位置小 10%~20%。

3) 考虑焊接层次:通常焊接打底焊道时,为保证背面焊道的质量,使用的焊接电流较小;焊接填充焊道时,为提高效率,保证熔合好,使用较大的电流:焊接盖面焊道时,防止咬边和保证焊道成形美观,使用的电流稍小些。

??焊接电流—一般可根据焊条直径进行初步选择,焊接电流初步选定后,要经过试焊,检查焊缝成形和缺陷,才可确定。对于有力学性能要求的如锅炉、压力容器等重要结构,要经过焊接工艺评定合格以后,才能最后确定焊接电流等工艺参数。

表11 焊接电流与焊条直径的关系

电弧电压

当焊接电流调好以后,焊机的外特性曲线就决定了。实际上电弧电压主要是由电弧长度来决定的。电弧长,电弧电压高,反之则低。焊接过程中,电弧不宜过长,否则会出现电弧燃烧不稳定、飞溅大、熔深浅及产生咬边、气孔等缺陷:若电弧太短,容易粘焊条。一般情况下,电弧长度等于焊条直径的~1倍为好,相应的电弧电压为16—25V。碱性焊条的电弧长度不超过焊条的直径,为焊条直径的一半较好,尽可能地选择短弧焊;酸性焊条的电弧长度应等于焊条直径。

焊接速度

??焊条电弧焊的焊接速度是指焊接过程中焊条沿焊接方向移动的速度,即单位时间内完成的焊缝长度。焊接速度过快会造成焊缝变窄,严重凸凹不平,容易产生咬边及焊缝波形变尖;焊接速度过慢会使焊缝变宽,余高增加,功效降低。焊接速度还直接决定着热输入量的大小,一般根据钢材的淬硬倾向来选择。

焊缝层数

??厚板的焊接,一般要开坡口并采用多层焊或多层多道焊。多层焊和多层多道焊接头的显微组织较细,热影响区较窄。前一条焊道对后一条焊道起预热作用,而后一条焊道对前一条焊道起热处理作用。因此,接头的延性和韧性都比较好。特别是对于易淬火钢,后焊道对前焊道的回火作用,可改善接头组织和性能。

??对于低合金高强钢等钢种,焊缝层数对接头性能有明显影响。焊缝层数少,每层焊缝厚度太大时,由于晶粒粗化,将导致焊接接头的延性和韧性下降。

表12 手工电弧焊工艺参数示例

CO

2

气体保护焊:

CO

2气体保护焊在实际生产中用到的比较多,选择焊接工艺参数时,应做到以下

几点;(1)根据母材先确定焊丝直径和焊接电流;(2)根据选择的焊接电流,在试板上试焊,细心调整出相匹配的电弧电压;(3)根据试板上焊缝成型情况,细调整焊接电流,焊接电压,气体流量,达到最佳的焊接工艺参数;(4)在工件上正式焊接过程中,应注意焊接回路,接触电阻引起的电压降低,及时调整焊接电压。

焊丝直径:

根据焊件情况,首先应选择合适的焊丝直径。常用焊丝直径为¢~¢,各种直径的焊丝都有其通用的电流范围、适合的焊接位置,见表12。从表10中可以看到,小于¢的焊丝,适合于全位焊。大于¢的焊丝主要适用于平焊。

表12

焊接电流:

焊接电流主要根据母材厚度,接头形式以及焊丝直径等正确选择。在保证焊头的前提下,尽量选择小电流,因为当电流太大时,易造成熔池翻滚,不仅飞溅大,焊缝成型也非常差。焊接电流与焊丝直径的关系件表10。

电弧电压:

确定焊接电流的范围后,调整电弧电压。使电弧电压与焊接电流形成良好的匹配。焊接过程中电弧稳定,飞溅小,能听到沙、沙的声音。能看到的焊剂电流表、电压表的指针稳定,搬动小,焊接电流和电弧电压也就达到了最佳匹配。最佳的电弧电压一般在16V~24V之间,粗滴过渡时,电压为25V-45V,所以电弧电压应细心调试。

焊接速度:

随着焊接速度增大(或减小)。则焊缝熔宽、熔深和堆积高度都相应减小(或增

大)。当焊接速度过快时,会使气体保护的作用受到破坏,易使焊缝产生气孔。同时

焊缝的冷却速度也会相应提高,也降低了焊缝金属的塑形和韧性,并会使焊缝中间

出现一条棱,造成成型不良。当焊接速度过慢时,熔池变大,焊缝变宽,易因过热

造成焊缝金属组织粗大或烧穿。因此焊接速度应根据焊缝内部与外观的质量选择。

一般自动焊速为15m/h~30 m/h。

焊丝伸出长度:

焊丝伸出长度一般为焊丝直径的10~20倍。焊丝伸出长度与电流有关,电流越

大,伸出长度越长。焊丝伸出长度与焊接电流的关系,见表13。焊丝伸出长度越长

时,焊丝的电阻热越大,焊丝熔化速度越快,易造成成段焊丝熔断,飞溅严重,焊

接过程不稳定;焊丝伸出长度太短时容易使飞溅物堵住喷嘴,有时飞溅物熔化到熔

池中,造成焊缝成型差。一般经验公式是,伸出长度为焊丝直径的十倍,即¢焊丝

选择伸出长度为12mm左右。

表13

气体流量:

气体流量会直接影响焊接质量,一般根据焊接电流、焊接速度、焊丝伸出长度及喷嘴直径来选择。当焊接电流越大,焊接速度越快,焊丝伸出长度越长时,气体流量应大些。气体流量越大或越小时,都会造成成型差、飞溅大、产生气孔。一般经验公式是,数量为焊丝直径的十倍,即¢焊丝选择12L/min。当采用大电流快速焊接,或室外焊接及仰焊时,应适当提高气体流量。

气体纯度不低于%。

CO

2

焊枪倾角:

当喷嘴与工件垂直时,飞溅都很大,电弧不稳。其主要原因是运条时产生空气阻力,使保护气流后偏吹。为了避免这种情况的出现,一般采用左向焊法焊接,可将喷嘴前倾10°~15°,不仅能够清楚观察和控制熔池,而且能够保证焊缝成型良好,焊接过程稳定。

电源极性:

CO

气体保护焊电源极性一般采用直流反接焊接,因为直流反接时熔深大,飞溅小,2

电弧稳定,焊缝成型好。

3、点固定位焊

零件须检验合格后,方可装配定位焊。焊缝间隙在其全长上的不均匀度,应在间隙

量公差范围之内。

装配焊接零件时,两个焊件(或焊边)的相互位置偏差应符合下列规定

1)钢板对接,如图1

图1

2)型钢对接,如图2

图2

3)对接接头的错边量,应小于板厚的10%,且最大不超过3mm,当两板厚不同时,应以

两者中薄板计算,如图3

图3

4)装配工字梁或箱形梁或类似结构,应符合表14规定

表14

焊接结构件点固定位焊焊缝,应符合下列要求

1)定位焊缝的高度和宽度,不应超过焊接焊缝的尺寸,其长度和间距,根据焊接结构件的大小确定。

2)定位焊与正式焊接用相同型号的焊条。

3)若焊件焊接需要预热时,定位焊也应预热相同的温度。

4)定位焊缝有裂纹时,必须铲掉重焊。

4、焊接

结构件焊接时应符合下列要求:

1)应对装配定位焊的焊接结构件进行检验合格后,方可进行焊接。

2)焊接前应将焊缝处及两侧各20mm范围内工件表面的油、锈及其它污物清理干净。3)焊接时,不得在非焊缝区引弧,对多层焊道,应每焊一层焊缝,彻底清渣后,检查

无缺陷时,方可再焊。

焊接结构件的尺寸公差(焊件焊后要求)

1)焊接结构件的非机械加工面未注公差的尺寸的极限偏差应符合表16的规定

表16

2)焊接结构件焊后须经机械加工面的尺寸的极限偏差应符合表17的规定,但尺寸偏差不得超过加工余量的2/3,且保证有不小于2mm加工余量。

表17

3)焊接结构件的角度偏差,根据产品精度不同,分A、B、C三级,列于表18,角度偏差可直接标注在基本尺寸上,也可在图样或技术要求中标注公差等级,凡无标注角度偏差者,按C级加工与检验。

表18 焊接结构件角度偏差

4)角度偏差规定以角的短边为基准边,其长度自规定的基准点,基准点必须在图样上绘出,其标准方法如图6中a、b

图6

5)焊接结构件平面的平面度,直线度公差应符合表19规定

表19 焊接结构件平面的平面度、直线度公差

6)焊接件的圆柱、圆锥表面的圆度,应在其直径公差之半范围内。

7)焊接件表面之间的同轴度不得大于相应尺寸最大公差之半,如图7

8)焊接件表面间的垂直度与平行度,不得大于相应尺寸公差之半,如图8

图8

9)焊接件表面间的对称度,不得大于相应基准面尺寸公差之半,如图9

图9

10)焊接件结构件的机加工余量按表20规定

表20 焊接结构件机加工余量

5、焊接变形的控制及矫正

在焊接中为防止和减小变形,应首先焊接薄的焊缝,再焊接厚的焊缝,对较长的焊缝应采取对称或反方向分段焊法,焊缝长度及间隔应均匀一致,同时应以最快的速度焊接。制作件要求密封连续焊接时,要求焊缝处不得出现气孔沙眼现象。各种焊法的焊缝要求平滑不能出现焊不透、焊穿、裂纹、咬边、气孔、砂眼、夹渣等现象。焊完后应除去药皮进行检查,如发现不合格的应立即返修。

减小变形的主要方法:

1)选择合理的焊接顺序;

2)尽可能用对称焊缝(如工字形截面);

3)采用反变形法

焊接过程中控制变形的主要措施:

1)采用反变形

2)采用小锤锤击中间焊道

3)采用合理的焊接顺序

4)利用工卡具刚性固定

5)分析回弹常数。

焊接变形的矫正

焊接变形矫正可用人工、机械及火焰矫正,其要求同条钢材的矫正。焊缝形状偏差和外部缺陷应符合表21规定

表21

6、焊接缺陷

焊缝不应有咬边、焊瘤、烧穿、未焊透、焊缝尺寸不符合要求、气孔等。

咬边:

在工件上沿焊缝形成的凹陷称为咬边,它减少了接头的工作截面,且在咬边处形成严重的应力集中。产生的原因为:工件被熔化一定深度而填充金属未及时流进去补充所致。因而在电流过大,电弧拉得太长,焊条角度不当时均会造成咬边。

焊瘤:

熔化金属流淌到熔池边缘未熔化的工件上,堆积而形成焊瘤。它与工件未熔合,焊瘤对静载强度无影响,但会引起应力集中,使动载强度降低。产生的原因:在角焊、立焊、横焊、仰焊时电弧过长,焊速太慢,焊条角度和运转方法不正确。在平时对接电流太大,造成后半根焊条过热,致使熔池铁水猛增而造成焊瘤。预防措施:在角焊、立焊、横焊、仰焊时要压低电弧,适当增加焊接速度,保持正确焊条角度,在对接时注意焊接电流即可。

烧穿:

部分熔化金属从焊缝反面漏出,甚至烧穿成洞,这种缺陷在底层焊缝和薄板焊接时容易发生,它使接头强度降低,焊接时需将漏出部分铲掉,进行补焊。产生原因为:焊接电流过大、焊接速度过慢,电弧在一处停留过久,装配间隙过大。预防措施:选用适当焊接电流和焊接速度,焊接操作方法熟练,可在焊缝背面加铜垫板,在装配间隙过大处可用跳焊法或灭弧法上一层薄焊缝后在施焊。

未焊透:

工件与焊缝金属或焊缝层间局部未熔合,它削弱了焊缝的工作面积,造成严重的应力集中,大大降低了焊接接头的强度,成为焊缝开裂的根源。产生原因:焊接电流过小,坡口角度太小,钝边太厚,间隙太小,焊条直径过大没有清理表面的氧化皮、油污,多道焊接时没有清理干净熔渣。预防措施:选择合适的焊接电流,清理干净焊件的氧化皮、油污,作好焊道后清理。

焊缝尺寸不符合要求:主要指焊缝宽度(角焊指焊角高度)和焊缝增高量不符合技

术要求,沿焊缝长度方向焊缝尺寸不均匀,这几种缺陷均会降低街头强度。产生原因:焊条(焊丝)选择不当,操作不熟练。

气孔:

焊缝金属在高温时吸收了过度气体,熔池内部冶金反应产生的气体在熔池冷却凝固时来不及排除,而在焊缝内部或表面形成气孔。它减少了焊缝的有效工作面积,降低了接头的机械强度,如果有穿透或连续性气孔会严重影响焊件的气密性。产生原因为:焊前工件表面有油污、氧化皮未清理干净,焊条受潮,焊条药皮脱落,焊条烘干温度过高或过低,电弧过长。预防措施:选用抗气孔能力强的酸性焊条,焊前清理干净工件表面,焊接电流和焊接速度适中,焊条受潮需烘干,尽量采用短弧焊接。

三、试验方法

密封性试验

煤油试验,例如1GD-C侧箱体焊合件

在试件外部焊缝涂上白粉,内部涂上足够的煤油。经30分钟后,检查白粉的表面是否出现黑色油斑。若无油斑,则认为此焊缝无缺陷;若出现油斑,则此处焊缝有缺陷,应进行返修。

对于有工作压力的容器,应进行水压试验。(暂时不用)

水压试验的压力,不得小于工作压力的倍,压力达到试验压力时,保压15分钟,检查焊缝有无渗漏现象。如有渗漏处,作出标记,进行返修。

3.2焊缝机械性能试验。

焊件由本厂质量检验部门按图样、有关技术文件、本标准及《焊接通用质量标准》进行检查和验收。焊接件检查项目如下

焊缝形状偏差和外部缺陷

焊缝内部缺陷

焊缝密封性

焊缝机械性能

几何形状尺寸

详细检验方法及规则见《焊接通用质量标准》