千斤顶7千斤顶设计

目录

第 1 章螺旋千斤顶的设计任务书 (1)

1.1.设计题目 (1)

1.3.设计要求 (2)

1.4.作业目的 (2)

第 2 章螺杆的设计与计算 (3)

2.1.螺杆螺纹类型的选择 (3)

2.2.选取螺杆材料 (3)

2.3.确定螺杆直径 (3)

2.4.自锁验算 (3)

2.5.结构 (4)

2.6.螺杆强度计算 (5)

2.7.稳定性计算 (6)

第 3 章螺母设计与计算 (8)

3.1.选取螺母材料 (8)

3.2.确定螺母高度H 及螺纹工作圈数U (8)

3.3.校核螺纹牙强度 (8)

3.4.安装要求 (9)

第 4 章托杯的设计与计算 (11)

第 5 章手柄设计与计算 (12)

5.1.手柄的材料 (12)

5.2.柄长度 (12)

d (13)

5.3.手柄直径

p

第 6 章底座设计 (14)

设计小结 (15)

参考文献 (16)

第 1 章螺旋千斤顶的设计任务书

1.1.设计题目

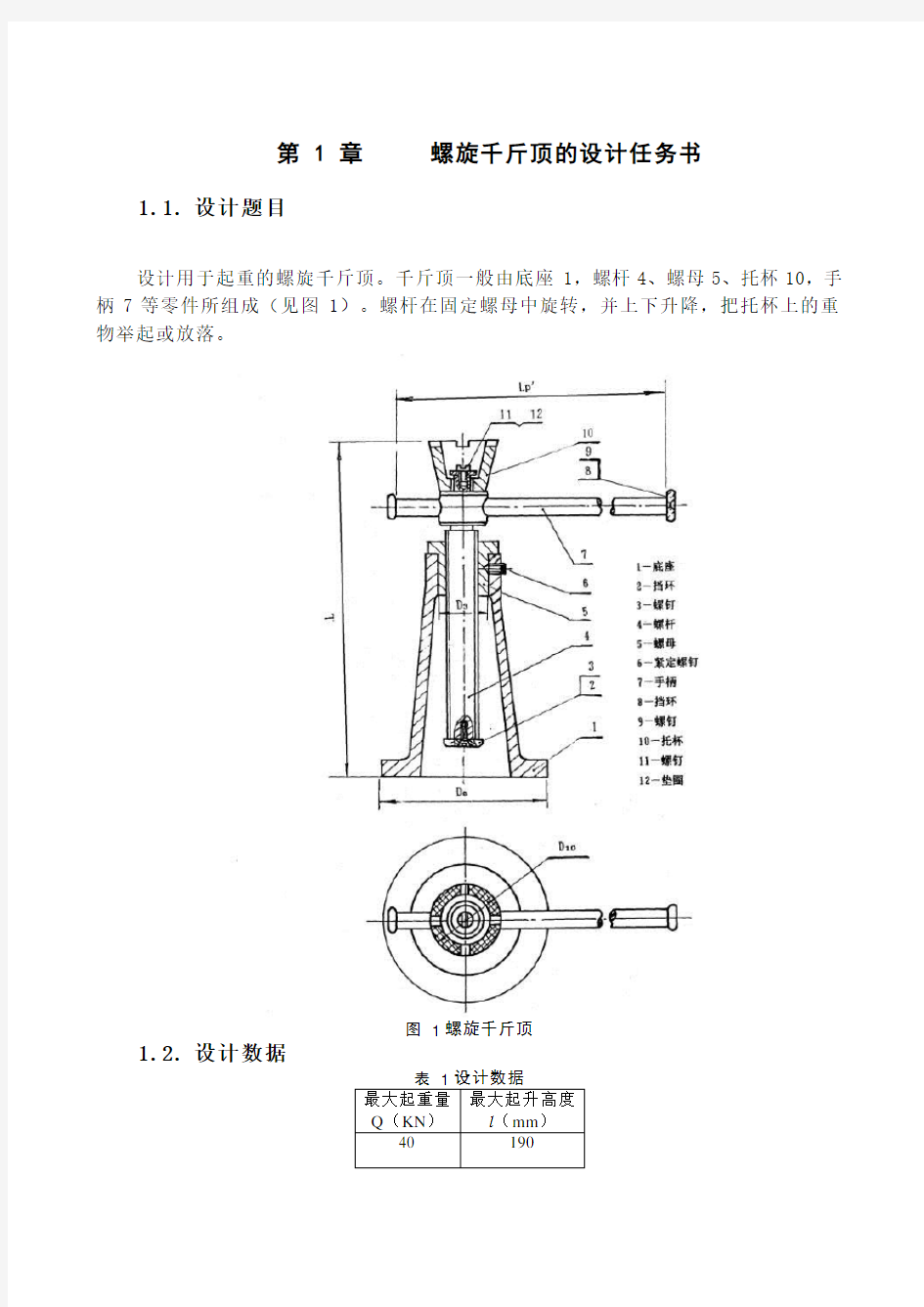

设计用于起重的螺旋千斤顶。千斤顶一般由底座1,螺杆4、螺母5、托杯10,手柄7等零件所组成(见图1)。螺杆在固定螺母中旋转,并上下升降,把托杯上的重物举起或放落。

图1螺旋千斤顶

1.2.设计数据

最大起重量Q(KN)最大起升高度l(mm)

40 190

1.3.设计要求

1.螺旋千斤顶装配图A1一张。

2. 设计说明书一份。

1.4.作业目的

1. 熟悉螺旋千斤顶的工作原理,设计与计算的方法;

2. 运用所学的知识解决设计中所遇到的具体实际问题,培养独立工作能力,以及初步学会综合运用所学知识,解决材料的选择,强度计算和刚度计算,制造工艺与装配工艺等方面的问题。

3. 熟悉有关设计资料,学会查阅手册和运用国家标准。

第 2 章螺杆的设计与计算

2.1.螺杆螺纹类型的选择

螺纹有矩形、梯形与锯齿形,常用的是梯形螺纹。

梯形螺纹牙型为等腰梯形,牙形角α=30o,梯形螺纹的内外螺纹以锥面贴紧不易松动。故选梯形螺纹,它的基本牙形按GB/T5796.1—86的规定。

2.2.选取螺杆材料

螺杆材料常用Q235、Q275、40、45、55等。此题选45钢。

2.3.确定螺杆直径

按耐磨性条件确定螺杆中径d2。求出d2后,按标准选取相应公称直径d、螺距p 及其它尺寸。

d2≥[]p h Fp

πφ

根据国家规定φ=1.2~2.5,取φ=1.4(梯形螺纹);h=0.5p;查教材表,[p]取23Mpa

故,d2≥[]p h Fp

πφ= []

p

Fp

πφ

5.0

=

6

3

10

23

4.1

14

.3

5.0

10

40

?

?

?

?

?

m

查机械设计手册,d取36mm,

则p=6mm,d1=d-7=29mm

d4=d1-(0.2~0.5)=29-0.3=28.7mm

d2=d-3=33mm

2.4.自锁验算

自锁条件是λ≤φv,式中:λ为螺纹中径处升角;φv为当量摩擦角(当量摩擦角

φv=tg-1f v,为保证自锁,螺纹中径处升角至少要比当量摩擦角小1°即φv-λ≥l°。

查表,f v取0.09

λ=arctan(n p /π d2)=arctan(1?6/3.14?33)=3.31°

φv=arctan0.09=5.14°

故,λ=3.31°<φv-1°

2.5. 结构

如下图:

螺杆上端用于支承托杯10并在其中插装手柄7,

因此需要加大直径。手柄孔径d k 的大小根据手柄直径

d p 决定,d k ≥d p 十0.5mm (dp=25mm ,dk 取26)。为了便于切

制螺纹,螺纹

上端应设有退刀槽。退刀槽的直径d 4应比螺杆小径

d 1约小0.2~0.5mm (d1为29mm )。退刀槽的宽度可取为1.5t 。

为了

便于螺杆旋入螺母,螺杆下端应有倒角或制成稍小于

d 1的圆柱体。为了防止工作时螺杆从螺母中脱出,在

螺杆下端必须安置钢制挡圈(GB/T891-1986),挡圈用

紧定螺钉(GB/T68-2000)固定在螺杆端部。(紧定螺钉用M5的,

公称长度l =16)

其中:1.5t=10.5mm

D 13=(1.7~1.9)d=1.8×36=64.8mm (取65)

(1.4~1.6)d=1.5d=54mm

2l=H+H′=190+60=250mm

0.25d=9mm

2.6. 螺杆强度计算

对受力较大的螺杆应根据第四强度理论校核螺杆

的强度。强度计算方法参阅教材公式(6.23), 2312212.04??

?? ??+????

??d T d F π≤[σ]

其中扭矩

=40×103tan(3.31°+5.14°) ×3102

33

-?=98.05N ·m

式中:λ为螺纹中径处升角,φv 为当量摩擦角。

查手册,45钢,s σ=355MPa

2)tan(2d F T ?+=φνλ

[σ]=4~3s

σ=4s

σ=4

355 查手册表3-8,d 1=d-7=29mm 故,()()2

33223310292.005.98102914.310404???? ????+???? ??????-- =63.87≤[σ]=88.8MPa

2.7. 稳定性计算

细长的螺杆工作时受到较大的轴向压力可能失稳,

为此应按稳定性条件验算螺杆的稳定性。

F cr / F ≥ 2.5 ~ 4

螺杆的临界载荷F cr 与柔度λs 有关,λs =μ l /i ,

μ为螺杆的长度系数,与螺杆的端部结构有关,l 为举

起重物后托杯底面到螺母中部的高度,可近似取

l =H +5t+(1.4~1.6)d ,i 为螺杆危险截面的惯性半径,

若危险截面面积A=πd 12/4,则

4

1d A I i ==(I 为螺杆危险截面的轴惯性矩) 当螺杆的柔度λs <40时,可以不必进行稳定性校核。计算时应注意正确确定。 计算柔度 (1)计算螺杆危险截面的轴惯性矩I 和i I=6441d π=()64

102914.34

3

-??=3.47×10-8m 4 41d A I i ===410293-?=7.25×10-3m (2)求起重物后托杯底面到螺母中部的高度l

l =H +5p+(1.4~1.6)d

=190+5×6+1.5×36

=274mm

(3) 计算柔度

查教材,β取2(一端固定,一端自由)

查手册表1-6,E 取200GPa

λs =μ l /i =3

3

1025.7102742--???=75.59>40 稳定性计算

(1)计算临界载荷F cr

F cr =()()

238

92221027421047.31020014.3--??????=l EI βπ227.86×103N (2) 稳定性计算

3

3

10401086.227??=F F cr 5.70≥ 2.5 ~ 4

第 3 章 螺母设计与计算

3.1. 选取螺母材料

螺母材料一般可选用青铜,对于尺寸较大的螺母可采用钢或铸铁制造,其内孔浇注青铜或巴氏合金。 本题选青铜

3.2. 确定螺母高度H '及螺纹工作圈数u

螺母高度H '=φd 2,螺纹工作圈数t u H '=

,考虑退刀槽的影响,实际螺纹圈数u ' = u+1.5(u '应圆整)。考虑到螺纹圈数u 越多,载荷分布越不均,故u 不宜大于10,否则应改选螺母材料或加大d 。螺母高度由下式计算:H '= u 't

求螺母高度H '

H ' =φd 2

=1.4×33×10-3mm

螺纹工作圈数u

p u H '==3

-1063-10331.4??? u ' = u+1.5

=7.7+1.5

u '应圆整, u '取10

螺母实际高度H '

H '= u 't

=10×6=60mm

3.3. 校核螺纹牙强度

一般螺母的材料强度低于螺杆,故只校核螺

母螺纹牙的强度。螺母的其它尺寸见图1―3。必要时还应对螺母外径D 3进行强度验算。

螺纹牙的剪切强度和弯曲强度计算

螺纹牙的剪切强度和弯曲强度条件分别为:

[]τπ≤z dt F 1;[]b z

dt Fh σπ≤213 查表,t 1=0.634p (梯形螺纹),h=0.5p

[]τ取30-40Mpa, []b σ取40-60Mpa

故,z dt F 1π=pz

d F 634.0π =10

106634.0103614.31040333

???????-- =9.31MPa <30-40Mpa

z dt Fh 213π=()z

p d p F 2634.05.03π? =()10106634.0103614.31065.010*******

-3???????????--=22.1Mpa<40-60Mpa

合格

3.4. 安装要求

螺母压入底座上的孔内,圆柱接触面问的配合常采

用78r H 或7

8n H 等配合。为了安装简便,需在螺母下端(图1―3)和底座孔上端(图1―7)做出倒角。为了更可

靠地防止螺母转动,还应装置紧定螺钉(图1―1),

紧定螺钉直径常根据举重量选取,一般为6~12mm 。

螺母的相关尺寸计算 (H 应取24mm ,a=8mm )

查手册D=d+1=37mm (D 应取24mm ,由D11同步确

定)

内螺纹小径D 1=d-6=30mm (D1=D-7=17)

D3= (1.6~1.8)D=1.7×37=62.9mm(D3应取23mm,参照D11)

取整D3=63mm

D4= (1.3~1.4)D3

=1.3×63=82mm(D4应取1.35*23=31.05mm,取31.5)

H′=60mm

a=H′/3=60/3=20mm

(外加一个挡环,防止螺母松弛。R=50mm,r=6mm,的沉头孔!沉头螺钉为GB/T 65 M5*16)

第 4 章 托杯的设计与计算

托杯用来承托重物,可用铸钢铸成,也可用Q235钢模锻制成,其结构尺寸见图1―4。为了使其与重物接触良好和防止与重物之间出现相对滑动,在托杯上表面制有切口的沟纹。为了防止托杯从螺杆端部脱落,在螺杆上端应装有挡板。

当螺杆转动时,托杯和重物都不作相对转动。因此在起重时,托杯底部与螺杆和接触面间有相对滑动,为了避免过快磨损,一方面需要润滑,另一方面还需要验算接触面间的压力强度。

4

)

D D (211212-=πF p ≤[p ] (式1-1) 式中:[p ]——许用压强,应取托杯与螺杆材料[p ]的小者。

D 10=(2.4~2.5)d=2.45?36=88.2mm (取88mm )

D 11=(0.6~0.7)d=0.65?36=23.4mm (D11取24)

(δ取10mm )

D 13=(1.7~1.9)d=1.8?36=64.8mm (取65mm )

D 12=D13-(2~4) =62mm

((1.5~1.8)d=1.6*36=57.6,取57mm )

故 4

)

D D (211212-=πF p ≤[p ] ([p ]>23Mpa) = 4

)

0234.0063.0(14.31040223

-? =14.90MPa

<[p ]

合格

第 5 章 手柄设计与计算

5.1. 手柄的材料

常用Q235和Q215。 此题选择Q235

5.2. 柄长度

板动手柄的力矩:

F ·Lp=T 1+T 2 则F T T L 21p += (式1-2) 式中:F ——加于手柄上一个工人的臂力,间歇工作时,约为150~250N ,工作时间较长时为100~150N 。

T 1——螺旋副间的摩擦阻力矩,

=40×103tan(3.31°+5.14°) ×3102

33-?=98.05KN T 2——托杯与轴端支承面的摩擦力矩,

T 2 = (D 12+D 11) f F /4。 (f 查手册取0.06)

=(63+23.4) ×0.06×40/4=51.84KN

则 F T T L 21p +=

=200

84.5107.89+=0.74955m 手柄计算长度L p 是螺杆中心到人手施力点的距离,

考虑螺杆头部尺寸及工人握手距离,手柄实际长度还应加上2

D 13+(50~150)mm 。手柄实际长度不应超过千斤顶,使用时可在手柄上另加套管。

因此,手柄实际长度`p L =p L +

2

65+55=837.05mm 取p L =838mm

。2

)f tan(21d F T v ?+=λ

5.3. 手柄直径p d

把手柄看成一个悬臂梁,按弯曲强度确定手柄直径d p ,其强度条件为 3p p F d 1.0FL =σ ≤[σ]F (式1-3)

故 d p ≥3F p

][1.0σFL

≥36

101201.0838200???=24.07mm d p 取25mm

式中:[σ]F ——手柄材料许用弯曲应力,

当手柄材料为Q215和Q235时,[σ]F =120Mpa 。

手柄插入螺杆上端的孔中,为防止手柄从孔中滑出,在手柄两端面应加上挡环(图1―6),并用螺钉或铆合固定。

图中尺寸:5

1 d p =5mm d p +(6~8)= d p +8=33mm

dp=25mm

第 6 章 底座设计

底座材料常用铸铁(HT150及HT200),铸件的壁厚δ不应小于8~12mm (δ取10mm),为了增加底座的稳定性,底部尺寸应大些,因此将其外形制成1∶10的斜度。

底座结构及尺寸如图1―7

图中 (R 取5mm ,r 取10mm ,

D9取79)

H 1=2l+(14~28)mm

=250+20=270mm

H ′-a=60-20=40mm

D=d+1(查手册) =36+1=37mm

D 6=D 3+(5~10)mm

=63+6=69mm

D 7=D 6+51H =69+5221=113mm D 8=27p

D ][π4+σF

=23

4.732

14.310404+???=175mm 取整8D =175mm

式中:[σ]p ——底座下枕垫物的许

用挤压应力。对于木材,取[σ]p =2~2.5MPa 。

设计小结

这次课程设计,由于理论知识的不足,再加上平时没有什么设计经验,一开始的时候有些手忙脚乱,不知从何入手。在同学们的热情帮助下,使我找到了信心。机械设计的课程设计没有那么简单,我们的每一个数据都要从机械设计书上或者机械设计手册上找到出处。经过自己的实际参与设计,使自己也了解到了机械零件从基本尺寸的设计,材料的选择,到受力的分析及强度校核。从中学习到一些设计的基本知识,为以后的课程设计打下了一些基本的知识。

在这次设计中进一步培养了工程设计的独立能力,树立正确的设计思想,掌握常用的机械零件设计的方法和步骤,要求综合的考虑使用经济工艺性等方面的要求,确定合理的设计方案。

参考文献

[1]邱宣怀.机械设计[M].北京:高等教育出版社,1997.

[2]王伯平.互换性与测量技术[M].北京:机械工业出版社,2005.

[3]孙维连,魏凤兰.工程材料[M].北京:中国农业大学出版社,2006.

[4]于惠力.机械设计[M].科学出版社,2007.

[5]大连理工大学工程画教研室.机械制图[M].北京:高等教育出版社,2003

[6]吴宗泽.机械设计课程设计手册[M].北京:高等教育出版社,2006

参考文献(即引文出处)的类型以单字母方式标识:

M——专著,C——论文集,N——报纸文章,J——期刊文章,D——学位论文,R——报告,S——标准,P——专利;对于不属于上述的文献类型,采用字母“Z”标识。