钢结构焊缝超声波探伤检测报告

钢结构焊缝超声波探

伤检测报告

Revised on November 25, 2020

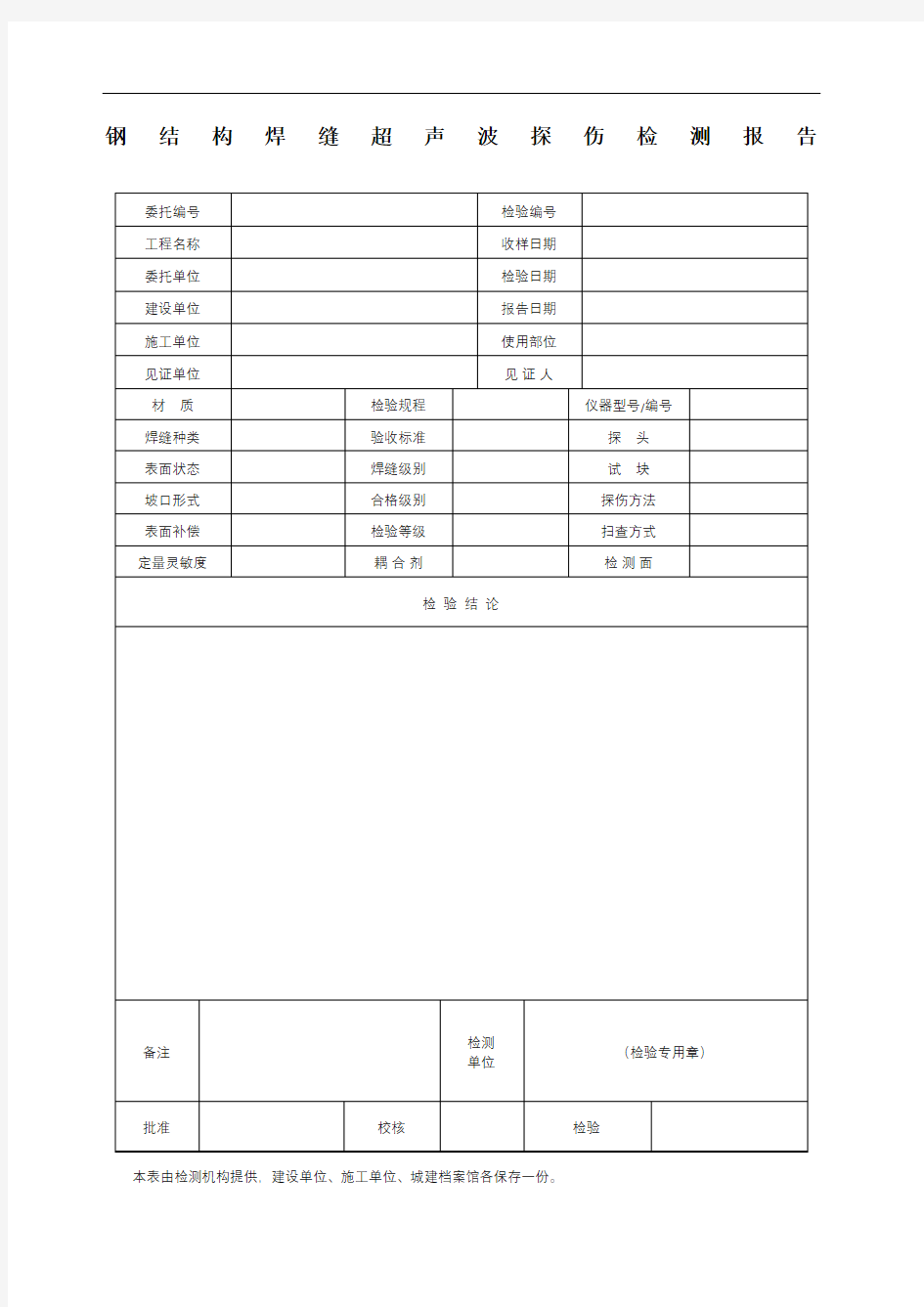

钢结构焊缝超声波探伤检测报告

本表由检测机构提供,建设单位、施工单位、城建档案馆各保存一份。

焊缝超声波检测报告

焊缝超声波检测报告(首页) 报告编号: JQJC—2015QSUT-1-001 工件工程名称:南宁市青山大桥主塔钢锚梁 委托单位:中铁九桥工程有限公司 材质:Q370qE 焊接方法:埋弧自动焊、气保焊工件厚度: 32mm 坡口型式:V X 工件状态:打磨 器材及参数仪器型号:hs610e检测方法:直射法、一次反射法 探头规格: 2.5P13*13K2.5 2.5P13*13K2 试块型号:CSK-lA、RB-1、RB-2 探测面:单面双侧耦合补偿:3dB 耦合剂:工业浆糊扫查灵敏度:DAC-20dB 扫描调节:深度 1:1 检测环境影响:无电磁、噪声及振动干 扰 检测时机:焊后24小时 技术要求检测标准:GB11345-15 合格级别:B级Ⅰ级要求检测比例: 100 % 实际检测比例: 100 % 有关 说明 检测位置情况详见焊缝超声波检测检测报告(附页) 结论:对下述部位进行UT检测,符合GB11345-89 标准 B级Ⅰ级验收要求; 评定合格。 授权签发人:审核人:检测人: 签发日期:2015年11月08日

焊缝超声波检测报告(附页) 序号工件 编号 零部件 编号 焊缝编 号 缺陷 位置 (mm) 深度 (mm) 测长 (mm) 波幅 SL± dB 评定 备 注 1 MX8Z S3Z MR1-1 -- -- -- -- -- 合格 2 MR1-2 -- -- -- -- -- 合格 3 MR2-1 -- -- -- -- -- 合格 4 MR2-2 -- -- -- -- -- 合格 5 MR2-3 -- -- -- -- -- 合格 6 MR2-4 -- -- -- -- -- 合格 7 MR3-1 -- -- -- -- -- 合格 8 MR3-2 -- -- -- -- -- 合格 9 R1-1 -- -- -- -- -- 合格 10 R1-2 -- -- -- -- -- 合格 11 R1-3 -- -- -- -- -- 合格 12 R1-4 -- -- -- -- -- 合格 13 S2Z MR1-1 -- -- -- -- -- 合格 14 MR1-2 -- -- -- -- -- 合格 15 MR2-1 -- -- -- -- -- 合格 16 MR2-2 -- -- -- -- -- 合格 17 MR2-3 -- -- -- -- -- 合格 18 MR2-4 -- -- -- -- -- 合格 19 MR3-1 -- -- -- -- -- 合格 20 MR3-2 -- -- -- -- -- 合格 21 R1-1 500 7-16 900-400 +3 -- 合格 22 R1-2 -- -- -- -- -- 合格 23 R1-3 -- -- -- -- -- 合格 24 R1-4 -- -- -- -- -- 合格 25 M3aZ MR1-1 -- -- -- -- -- 合格 26 MR1-2 150 18-26 300-150 +4 -- 合格 27 MR2-1 -- -- -- -- -- 合格 28 MR2-2 -- -- -- -- -- 合格

对接焊缝超声检测作业指导书(范本)

中国机械工程学会无损检测学会 无损检测2级人员对接焊缝超声检测作业指导书姓名:身份证号码: 分数: (范本) 一、前言 1、适用范围 本作业指导书依据本公司超声检测工艺规程(符合GB/T 11345-1989 钢焊缝手工超声波探伤方法和探伤结果分级)的要求规定了超声检测中对人员、设备器材、检测方法和步骤、数据记录、结果分类与评定等项内容。 本作业指导书适用于厚度范围在8~50mm的钢熔化对接焊焊缝的手工超声波检测。 2、参考文件 JB/T 4730.3-2005 承压设备无损检测第3部分:超声检测 二、人员 具有中国无损检测学会无损检测人员超声1、2、3级(结果评定需有2级或3级) 资格; 三、超声检测系统 1、仪器:模拟超声波探伤仪CTS22或数字式超声探伤仪HS600; 仪器水平线性误差≤1%,垂直线性误差≤5%; 2、探头:1~5M、1~2.5K超声斜探头; 声束轴线水平偏离角≤2°,主声束垂直方向无明显双峰; 3、仪器和探头其他性能必须符合CSK-ⅠA标准要求; 4、试块:CSK-ⅠA、CSK-ⅢA; 5、耦合剂:机油或化学浆糊; 四、工件参数与检测要求

五、检测程序 1、检测系统调节 (1)探头入射点、前沿、K值测量(测三次平均值); (2)水平时基线调节(用CSK-ⅠA试块); 2、检测准备 (1)试样准备(表面清理,去除影响检测的油污、毛刺等); (2)按JB/T 4730.3-2005灵敏度绘制DAC曲线; (3)设备的调整(加各项补偿、仪器旋钮调至需要位置); 3、检测 (1)检测方法:斜探头横波法;扫查方法:锯齿,扫查速度≤ 100 mm/s,覆盖10 mm; (2)扫描量程修正:DAC曲线上任意一点在扫描线上的偏移超过扫描读数的10%,则应予以修正; (3)扫查缺陷: ·将DAC曲线调到评定线(EL)对焊缝作单面双侧扫查,对超过EL线的显示作出标记; ·将DAC曲线调到定量线(SL)对焊缝作单面双侧扫查(重点扫查超过EL线的显示),对超过SL线的显示进行测长、定位和当量计算; ·对超过RL线的显示直接判废。 (4)复核时机:每次检测前对扫描线、灵敏度复核,有下述情况应随时重新核查: a.探头耦合剂或调节旋纽改变时; b.开路电压波动或检测者怀疑灵敏度有变时; c.连续工作4小时以上时; d.工作结束时。 (5)检测过程中将检测对象、探头参数、DAC曲线以及缺陷位置、缺陷当量等相关参数如实填入《焊缝超声波检测记录》; 4、结果评定 (1)根据JB/T 4730.3-2005Ⅱ级对缺陷定级; (2)将评定结果填入《焊缝超声波检测记录》; 5、报告编制 (1)根据《焊缝超声波检测记录》,编制《焊缝超声波检测报告》; (2)由相关人员审核和批准报告; 六、检测后处理 (1)被检工件清洁和维护; (2)检测记录和检测报告签发、归档。 编制:审核:批准: 日期:日期:日期: