合成气压缩机试车方案

1、工程概况

1、榆横煤化工项目一期(I)工程甲醇装置是榆横煤化工项目的工艺生产装置之一,该装置主要有

合成气/循环气压缩机(1152C201),该机组为离心式压缩机,合成气压缩机为多级压缩,循环气压缩机为2级压缩,两台压缩机组合在一个气缸内共用一根轴,由一台汽轮机驱动。合成气/循环气压缩机和汽轮机通过挠性联轴器连接,有一套独立设置的油系统提供润滑及控制油,油站油箱和供油管系统均采用不锈钢材料。整个机组包括:压缩机、联轴器、汽轮机、底座、就地仪表等。辅助设备包括:润滑油站、高位油箱、干气密封系统、回油装置、凝汽器和控制柜。压缩机单机试运行是对机组的安装、设计、制造质量的重要考核。为保证汽轮机单机试车、压缩机空负荷试车、压缩机负荷试车的顺利进行特编写本方案。

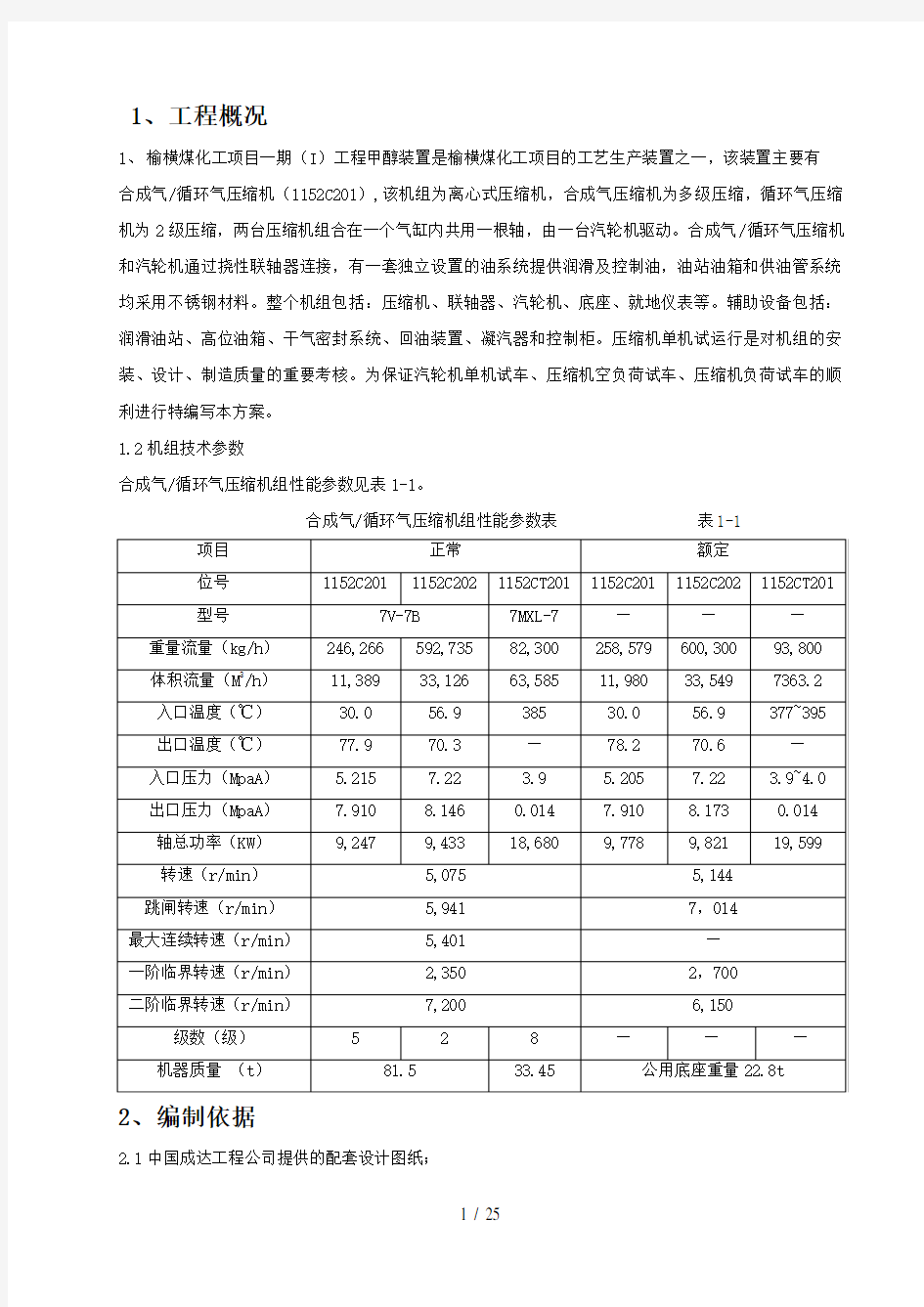

1.2机组技术参数

合成气/循环气压缩机组性能参数见表1-1。

合成气/循环气压缩机组性能参数表表1-1

2、编制依据

2.1中国成达工程公司提供的配套设计图纸;

2.2三菱重工株式会社广岛机械厂提供的《安装说明书》、《使用说明书》及装配图;

2.3《化工机器安装工程施工及验收通用规范》HGJ20203-2000;

2.4《化工机器安装工程施工及验收规范(离心式压缩机组)》HGJ205—92;

2.5《石油化工离心式压缩机组施工及验收规范》SH/T3539-2007;

2.6《压缩机、风机、泵安装工程施工及验收规范》GB50275-2010;

2.7《机械设备安装工程施工及验收规范》GB50231-98;

2.8《石油化工施工安全规程》SH3505-1999;

2.9《石油化工机器设备安装工程施工及验收通用规范》 SH/T3538-2005;

2.10设备随机资料;

2.11中煤相关管理程序文件。

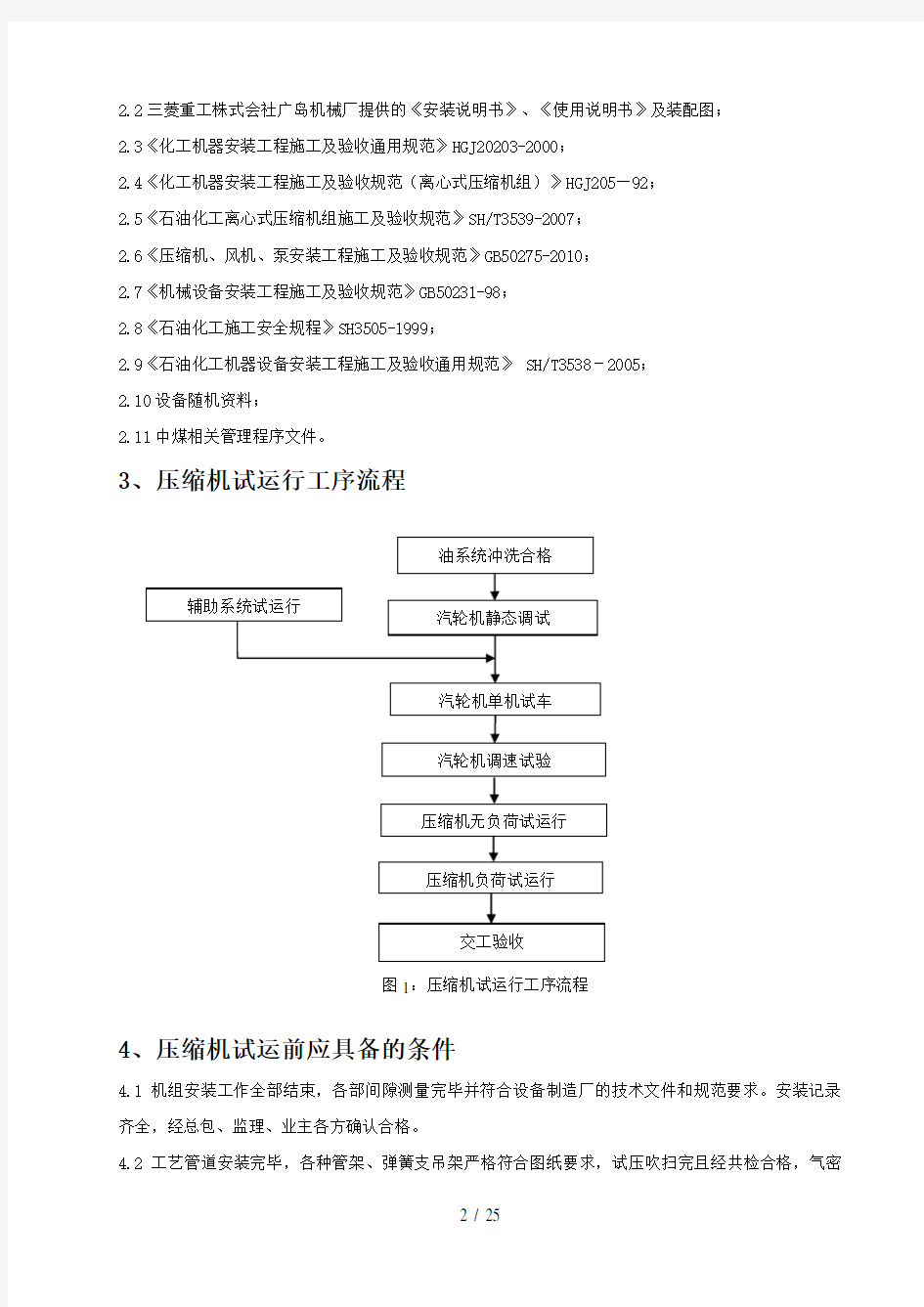

3、压缩机试运行工序流程

图1:压缩机试运行工序流程

4、压缩机试运前应具备的条件

4.1机组安装工作全部结束,各部间隙测量完毕并符合设备制造厂的技术文件和规范要求。安装记录齐全,经总包、监理、业主各方确认合格。

4.2工艺管道安装完毕,各种管架、弹簧支吊架严格符合图纸要求,试压吹扫完且经共检合格,气密

试验合格,安全阀整定合格并打铅封。

4.3设备、管道的防腐保温满足试车条件要求。

4.4与机组试运行有关的水、电、气、汽等公用工程安装完,具备投用条件。

4.5电气、仪表安装工作结束并调试完,具备投用运行条件。

4.5.1仪表调整与调定

仪表调整与调定内容及程序表4-1

4.5.2电气仪表试验

电气仪表试验内容及程序表4-2

4.5.2仪表报警、停机等连锁值设定完毕,并确认无误。

4.6油系统冲洗合格,油箱加入了正式润滑油ISO VG32透平油,系统连锁及各调节控制阀试验合格,详见表4-3。

4.7施工、设计双方共同核对流程图,仔细检查工艺配管是否有漏、错,阀门应操作灵活、方便。

4.8压缩机厂房内平台上下清理整洁,安全和消防设施齐全、可靠。现场道路畅通,现场指挥、照明、通讯系统具备使用条件。

油系统试验内容及程序表4-3

4.9其他辅助系统具备试车条件,并组织填写机组试车条件确认记录(见SHT3503-2007-J307)。

5、干气密封系统及油系统试运行

5.1干气密封系统试运行

干气密封系统包括一级密封气系统、二级密封气系统和隔离气系统。一级密封气为N2、仪表空气和压缩机出口工艺气体混合气,二级密封气和隔离气为氮气。

5.1.1干气密封系统试运行条件

5.1.1.1系统所有管道吹扫干净,分两歩进行吹扫,首先将干气密封控制盘以外的管线吹扫干净,然后再吹扫干气密封控制盘到干气密封入口的管线,系统中最大允许颗粒为2um;

5.1.1.2密封气的温度应不低于20℃并超过其露点,要与压缩机的出口气体相同;

5.1.1.3打开系统管道、控制阀排泄口,放掉冷凝水和液体;

5.1.1.4确定各阀门设定正确

(1)过滤器切换:使用侧打开/空闲侧关闭

(2)过滤器排泄口:关闭

(3)仪表连接:打开

(4)控制阀入口/出口:打开

(5)控制阀旁通:关闭

(6)二级密封气体供应针阀:关闭

5.1.2干气密封系统投用及参数设定

5.1.2.1润滑油进入轴承箱前,对隔离气体管线加压,并做如下调节

(1)设定减压调节器 PCV-2501的下游压力为0.5MpaG。

(2)检查 PI-2501的容许启动压力为0.33MpaG,并重新接通 PIL的报警信号器电源。

5.1.2.2压缩机加压前,通入一级密封气,并设定差压控制器PDIC-2502为5.19Mpa,并设定为 Auto 模式。

5.1.2.3其他参数设定详见附表4-A合成气/循环气压缩机组仪表连锁设定值一览表。

5.1.3机组运行期间要注意检查气体密封过滤器内有无冷凝液;压缩机停机后,必须清除压缩机内的气体,防止气体冷凝。

5.1.4为保证润滑油不进入汽轮机的轴封,还应打开汽轮机轴封的仪表空气阀,通入仪表空气。

5.2油系统试运行

5.2.1油系统设备技术参数见表5-1

油系统设备技术参数表表5-1

5.2.2检查确认系统具备开车条件。

5.2.2.1所有的仪表及其组件已按照相关的图纸和文件进行调节和设置,并接通仪表空气和电源。

5.2.2.2启动电加热器,把油槽内的油加热到 21℃或更高。

5.2.2.3检查分离气体(缓冲气体)是否已按照干气密封装置操作手册注入到压缩机内(见随机图纸)。

5.2.2.4检查蓄能器内是否有油液或压力,如果有,打开蓄能器的放气阀VT-4251和VF-1075C、VF-1077C放气,然后采用专用工具向蓄能器内加入氮气,达到要求数值(见表5-1),然后再关闭放气阀;

5.2.2.5检查确认润滑油和控制油系统阀门已按要求打开或关闭

(1)关闭润滑油供油压力控制阀组152PCV-2002的旁通阀 VF-1273C,投用条件阀152PCV-2002;

(2)打开溢油背压控制阀组1152PCV-2001上的入口/出口断流阀 VF-1033C./VF-1035C,关闭润滑油旁通阀 VF-1298C;

(3)打开高位油箱注油阀 VF-1203C准备向高位油箱注油;

(4)关闭汽轮机旁控制供油管线上蓄能器的注油阀 VT-4254和油箱上蓄能器的注油阀 VF-1073C;(5)打开主管线上的所有阀门,打开各取压点根部阀,关闭放空阀和排泄阀;

(6)打开VF-1001C隔离阀,向油槽内充入氮气。

5.2.3启动其传动装置,建立油循环,向油蓄能器中加油,并调节各阀门使压力达到要求值。

5.2.3.1调节溢油背压控制阀1152PCV-2001,使过滤器后供油总管上的压力表1152PI-2005

指示大约1.0MPaG。

5.2.3.2汽轮机旁的压力计 1152PI-2108检查控制油供应压力是否大约为 0.87MPaG。

5.2.3.3按操作程序将油加到油蓄能器中。

5.2.3.4上述工作完成,且油冷器出口油温达到21℃以上时,调节压力控制阀PCV2002,使得润滑油总管压力1152PI-2201指示约0.14MPa,并通过视镜查看油循环。

5.2.3.5打开高位油箱加油阀VF-1203C把油注入到高位油箱内,其油位要达到并超过可视镜位,即回油管视镜中有油流过,此时LI2201远传信号应指示压缩机、透平、盘车电机允许启动,然后完全关闭加油阀 VF-1203C。

5.2.4油系统运行参数达到要求后进行油压、油温、油位等项目的联锁试验,应灵敏、准确。

5.2.4.1备用润滑油泵自启动试验。

(1)手动停止正运行的主润滑油泵,检查:

(a)润滑油总管过滤器出口的1152PI-2003低压报警信号器灯是否接通;

(b)把润滑油泵传动装置电机控制站的启动电路设定到 AUTO(自动),由于润滑油总管压力较低,通过压力变送器1152PIT-2003能否连续自动启动备用润滑油泵;

(c)检查当启动备用润滑油泵期间,由于润滑油压力总管压力低,低-低报警信号器 1152PI-2202(停机压力信号)是否动作(事故油泵自启动,机组停机)。

(d)检查控制油供油总管低压报警信号器1152PIA-2108和润滑油供应低压总管报警信号器 1152PI-2201是否动作。

(2)通过调节压力控制阀组1152PCV-2002中的出口断流阀 VF-1271C来降低润滑油供应总管的压力,并检查:

(a)检查当启动备用润滑油泵期间,由于润滑油压力总管压力低,低-低报警信号器1152PI-2202(停机压力信号)是否动作(事故油泵自启动,机组停机)。

(b)检查润滑油供油总管压力低报警信号器1152PI-2201是否动作。

(3)通过调节压力控制阀组1152PCV-2001中的旁通阀 VF-1298C和润滑油泵出口下游的出口断流阀VF-1026C来降低控制油供应总管的压力,并改变“手动”位置,然后检查:

(a)控制油供油总管低压报警信号器1152PI-2108通电,并检查设定值是否正确。

(b)控制油供油总管连续停止(跳停)报警信号器1152PALL-2109通电,然后检查设定值是否正确。

5.2.5油系统运行期间应检查来自径向轴承和推力轴承的润滑油流量是否正常,检查液气蓄能器充气压力是否符合厂家要求,投用蓄能器。

5.2.7检查各进油管线上流量调节器调整后的油压值: 进径向支撑轴承油压和进推力轴承油压均为0.14MPa。

6、汽轮机调节保安系统的静态调试

6.1汽轮机调节、保安系统的静态试应在制造厂现场代表指导下进行,按厂家要求准备好调试所需的工器具。

6.2系统通油前检查、确认并标定各油动机构的静态位置及行程指针刻度位置。

6.3操作危急遮断器进行挂闸和打闸试验,手动打闸时测主汽门速关阀的关闭时间。

6.4按制造厂技术文件要求调整汽轮机调速系统各工作点位置,做出各工况的性能曲线。

6.5将蜗杆完全地与旋转蜗轮啮合,启动盘车电机,盘车速度为10.2r/min,做盘车器电动联锁试验,保护动作准确、可靠。

7、汽轮机的启动、试运转

7.1试运行前的准备工作

7.1.1脱开汽轮机与压缩机之间的联轴器,装好联轴器保护罩。

7.1.2机组辅助系统达到投用条件,干气密封系统和油系统投用,各参数设定及联锁试验合格(详见第5节)。

7.1.3汽轮机主蒸汽管线吹扫、打靶合格。

7.1.4检查、调整并记录汽轮机膨胀指示器和轴位移指示器的膨胀和位移值。

7.1.5蒸汽冷凝系统(包括大气释放阀)应先进行严密性试验,具体方法是向凝气器中补水直至N3接管处,无渗漏。

7.1.6检查确认各阀门的开、关情况

7.1.6.1主进汽管道进行如下检查:

(1)检查以下阀门是否处于全关状态:进汽隔断阀、进汽隔断阀的旁通阀、进汽管道保暖用的放气阀。

(2)检查以下阀门是否处于全开状态:进汽联箱疏水阀、进汽压力表隔断阀、主汽轮机的准备工作。

7.1.6.2主汽轮机进行如下检查:

(1)检查以下阀门是否处于全关状态:跳闸节流阀(TTV)、调速阀(GV)、密封蒸汽压力控制阀的进口阀(VT-4231)、密封蒸汽压力控制阀的旁通阀(VT-4209)、溢出压力控制阀(PCV-2106B)、溢出压力控制阀的旁通阀(VT-4210)、抛油环密封空气供气阀(VT-4225A,4225B)、电磁阀的旁通阀(VT-4256,4258)、蓄能器的隔断阀(VT-4254)、蓄能器的疏水阀(VT-4251)。

(2)检查以下阀门是否处于全开状态:跳闸节流阀的疏水阀(VT-4201)、密封蒸汽压力控制阀(PCV-2106A)、汽缸疏水阀(VT-4212)、第一级后压力表的隔断阀(VT-4207)、

密封蒸汽压力控制阀的出口阀(VT-4232)、轴封蒸汽压力表的隔断阀(VT-4206)、溢出压力控制阀的进出口阀(VT-4229,4230)、轴封蒸汽压力控制器的变送器的隔断阀(PIT-2106)(VT-4228)、电磁阀的隔断阀(VT-4255,4257)、跳闸检测压力变送器的隔断阀(VT-4266,4267,4268)、控制油管每个仪表的隔断阀(VT-4252,4276,4277)、到密封蒸汽控制阀的供气(空气)隔断阀(VT-4236)。

7.1.6.3轴封蒸汽凝汽器进行如下检查

(1)检查以下阀门是否处于全关状态:冷却水进水阀、冷却水出水阀、水室放气阀(VT-4220R)、水室疏水阀(VT-4221R)、射汽抽气器新汽供应阀(VT-4217)。

(2)检查以下阀门是否处于全开状态:轴封蒸汽泄漏压力表的隔断阀(VT-4206)、新汽压力表的隔断阀(VT-4219)。

(3)检查轴封蒸汽凝汽器疏水管(U形管密封)是否充满密封水。

7.1.7蒸汽冷凝系统试抽真空符合汽轮机厂家要求。包括透平机汽封蒸汽投用、凝汽器系统和射汽抽气器投用,具体方法和注意事项如下:

7.1.7.1抽真空前的准备工作

(1)冷凝液泵进行单机试车,并运行合格;

(2)检查冷凝器出口蝶阀是否关闭,大气排放阀送入密封水;

(3)冷凝器热水井冲洗干净后,向其装入脱盐水达液位计70%左右;

(4)冷凝器及射汽抽气器通入冷却水;

7.1.7.2冷凝器运行及备用冷凝水泵自启动试验

(1)打开主冷凝水泵,进行水循环;

(2)监视冷凝器热井内的液位,当液位不够时,及时补水,保证水位在液位计刻度一半以上,约占70%高度。

(3)启动1号冷凝液泵,将连锁开关置于“自动”位置,逐渐关小已投入运行的冷凝液泵出口阀,当凝气器热井液位达到设定值时,2号冷凝液泵应自启动,然后手动停止1号泵,若不能自启动,必须进行检查并排除故障。

7.1.7.3汽轮机轴汽封蒸汽投用,确认凝结水在循环,在现场打开密封蒸汽进汽阀(VT-4231),在DCS上确认密封压力控制阀(PCV-2106A)开始控制压力。检查密封蒸汽的压力设置在0.019 MPaG左右。

7.1.7.4射汽抽气器投用

(1)开动启动抽气器,略抽真空。此时应先关闭真空系统的所有疏水阀、排放阀,打开启动抽气器的蒸汽阀,及其与冷凝器之间的空气阀;

(2)启动抽气器应使真空度达到大约0.034 MPaA时,投用第二级抽气器,先微开暖管5分钟,然后全开蒸汽阀和空气阀进行轴真空;

(3)当系统压力继续下降稳定后,投用第一级抽气器,先微开暖管5分钟,然后全开蒸汽阀和空气阀进行轴真空;

(4)当系统压力继续下达到绝对压力位0.05MPa以上时可准备启动有关压缩机组,当却对压力达到0.01MPa可停运启动抽气器,注意应先关空气阀,后关蒸汽阀。

(5)压缩机组运行中,冷凝器内应维持却对压力0.014MPa(表压-0.086MPa),若不能维持此真空度,可依据以上程序投用备用的第二级和第一级抽气器。

7.2汽轮机的冲动、升速及试验

7.2.1汽轮机的冲动、升速程序

7.2.1.1启动盘车电机进行冲击盘车120min(此盘车时间为冷启动时间,暖启动、热启动和过热启动的盘车时间分别为90min、60min和30min,详见启动曲线),检查有无刮、碰、卡、涩等现象,如有故障应立即消除。

7.2.1.2主蒸汽管线升温暖管。管线及汽轮机体内的凝结水排尽后,打开进汽阀旁路阀,速关阀处于关闭,对主蒸汽管进行暖管,并暖管至速关阀前。逐渐提升进气管压力到0.2-0.3MPa,暖管20-30min 后,以0.1-0.15MPa/min的速度增压,直至管道工作压力,并以主蒸汽管内无凝结水、蒸汽温度达到操作温度(380-400℃)为暖管工作完成。

7.2.1.3启动抽气器,建立汽轮机主凝气器真空,具体程序方法及要求见7.1.7节。

7.2.1.4停冲击式电动盘车电机。

7.2.1.5主汽轮机的暖机

(1)暖机前的注意事项

(a)确认主汽进汽温度约400℃,压力约3.81MPaA,主凝气器真空度约0.014MPaA;

(b)确认润滑油的温度超过33℃。

(2)TS3000调速器的准备

(a)TS3000调速器通电;

(b)确认ProTech 203已经复位。(如果没有复位,按“RESET”按钮);

(c)让电磁跳闸阀复位;

(d)检查跳闸节流阀的操作手柄处在全关位置;

(e)确认跳闸节流阀的部分试验杆处于正常位置,且油压已经建立;

(f)检查主汽调节门已经完全关闭;

(g)检查GV应已打开,且“IDLE/RATED”选择开关扳到“IDLE”位置(跳闸节流门仍然关闭)。(3)跳闸节流阀的操作

(a)观察速度指示器;

(b)逐步打开跳闸节流阀,直到汽轮机的转子开始旋转。一旦转子开始旋转,尽快再次关闭跳闸节流阀,用测声杆检查,确保没有异常的磨擦;

(4)汽轮机低速运行。如果一切正常,根据启动曲线(见附图7-A),再次打开并开大跳闸节流阀,以使汽轮机的转速达到500rpm左右,运行约40min。

(5)在汽轮机低速运行过程中进行以下的检查:

(a)汽轮机的转速(大约应为500rpm);

(b)进汽压力应为3.81MPa左右;

(c)进汽温度400℃;

(d)主凝汽器的真空度0.014MPaA;

(e)汽轮机的排汽温度50℃;

(f)润滑油的供油温度38℃;

(g)轴承巴氏合金的温度(回油温升应不超过35℃);

(h)润滑油的压力0.14MPaG;

(i)控制油的压力0.80 MPaG;

(j)通过排油管上的视管玻璃观察润滑油的流动情况;

(k)振动未超限;

(I)转子的轴向位移在允许范围内;

(m)漏汽管道的压力;

(n)有无异常噪声;

(o)有无漏油问题;

(p)有无漏汽的情况;

7.2.1.6手动、远动跳闸试验

(1)手动跳闸试验。

按手动跳闸按钮,确认跳闸节流阀全关,无卡涩现象。再次启动汽轮机,使汽轮机的转速保持在500rpm暖机。

(2)远动跳闸试验。

(a)在DCS上按“EMERGENCY SHUT DOWN”(紧急停机)按钮,向汽轮机跳闸电磁阀发送远动跳闸信号,确认能够正常跳闸。试验完成后将程序复位。

(b)复位程序完成后,系统大约要花2分钟的时间才能做好重新启动的准备。再次启动汽轮机,使汽轮机的转速保持在500rpm暖机。

7.2.1.7加速到最低调速器转速

(1)凝汽器内的真空度应保持在0.014 MPaA。且必须保持稳定,注意观察真空计和汽轮机的转速。(2)按照启动曲线(见附图7-1)升速。进一步开大跳闸节流阀,使汽轮机升速到惰转速度(1000rpm),运行30min左右,此期间按照7.2.1.5节(5)项的内容进行检查。

(3)采用调速器对机组进行控制。

(a)汽轮机转速达到1000rpm时可采用调速器对汽轮机进行控制。

(b)确认汽轮机已经由调速器进行控制后,全开跳闸节流阀(全开跳闸节流阀后,把跳闸节流阀的手柄关小半圈,以防止阀杆和阀套粘在一起)。

(c)进行TTV的部分行程试验。

(d)试验后,确认部分试验杆处于正常位置,且控制油的压力正确无误。

(4)使汽轮机的转速升到最低调速器转速3601rpm。

(a)确认润滑油的温度超过33℃。否则,因为供油不足,可能引起轴振和轴承损坏;

(b)暖机完成后,按照启动图把“IDLE/RATED”选择开关从“IDLE”位置扳到“RATED”位置;(c)通过调速器对汽轮机进行升速,并快速通过汽轮机临界转速带(参见表7-1“通过汽轮机临界转速带”)使得速度升高到最低调速器转速3601rpm。

(d)汽轮机应按照300rpm/min的升速率升速,但必须在短时间内通过汽轮机的临界转速带,通过临界转速前的升速率应为1000rpm/min。如若不然,可能导致汽轮机剧烈振动,甚至引发事故(详见附图7-1启动曲线)。

(e)在汽轮机通过临界转速带时,仔细观察汽轮机的振动情况,必要时,按“IDLE”按钮,使汽轮机减速到暖机转速。

通过临界转速带表7-1

7.2.1.8电子调速器的超速跳闸试验

(1)做电子调速器的超速跳闸试验应注意:

(a)接近带电区域检查电子调速器前,关闭电源,实施加锁/挂牌程序,确保检查前完全断电。否则,可能发生触电事故。

(b)如果在试验过程中发现任何异常情况,应检查电气调速器。打开盖子检查前,应关闭电源,实施加锁/挂牌程序,以保证完全断电。否则,可能发生触电事故。

(c)如果在汽轮机运行过程中出现异常情况,如振动过大,漏汽和噪声过大,立刻按跳闸阀操作按钮,使汽轮机停机。否则,汽轮机可能损坏,可能发生事故。

(d)试验前,根据“I/O清单和设定值(图号753-41722)”设置(具体设定值见)。此时,应避免设置和单位应用错误。如果设置错误,由于机器意外动作,可能损坏机器,机器误动或人员伤亡。(2)试验程序及方法

(a)把“Overspeed trip test”(超速跳闸试验)模式切换到“EOST”,此时“Overspeed trip test”(超速跳闸试验)指示灯点亮;

(b)把汽轮机的转速升到设定的超速跳闸速度5887rpm。按“SPEED REF. RAISE”(提高参考速度)按钮,汽轮机的转速升高,达到调速器的超速跳闸设定速度时,TS3000调速器发出跳闸信号;

(c)把汽轮机的实际停机速度记录下来,实际跳闸速度应不超过设定值的±2%;

(d)把HMI上“Overspeed trip test”(超速跳闸试验)模式切换到“NOR”;

(e)按LGB上“TRIP RESET”(跳闸复位)按钮复位。

(3)汽轮机复位。

7.2.1.9 PROTECH 203超速跳闸试验

(1)把HMI上“Overspeed trip test”(超速跳闸试验)模式切换到“2/3OST,指示灯点亮。同时

把调速器的超速跳闸设定值提高到PROTECH203的设定值以上。

(2)把汽轮机的转速升到设定的超速跳闸速度5941rpm。

(a)按LGB上“SPEED REF. RAISE”升速按钮,汽轮机的转速升高;

(b)当汽轮机的转速达到跳闸转速5941rpm时,PROTECH203发出跳闸输出信号;

(c)把汽轮机的实际停机速度记录下来,实际跳闸速度应与设定跳闸速度误差为±2%;

(d)把HMI上“Overspeed trip test(超速跳闸试验)模式切换到敁“NOR”。

(e)按LGB上“TRIP RESET(跳闸复位)按钮复位。(按钮在)

(3)汽轮机复位。

7.2.1.10速度控制系统的检查

(1)升速

(a)按照启动程序使汽轮机升速;

(b)确认调速器最低速度应为3601rpm;

(2)检查调速器的运行

(a)使用“SPEED REE RAISE”升速按钮,把汽轮机的转速提升到最高连续运行转速;

(b)使用“SPEED REE LOWER”升速按钮,把汽轮机的转速降到最低运行转速。

(3)检查调速器的稳定性。

(a)使汽轮机的转速保持在调速器最低转速,给调速器输入4mA的电流;

(b)提高模拟输入,每次提升4mA,把汽轮机的转速和模拟输入电流进行比较;

(c)使模拟量输入保持在20mA,检查汽轮机的转速是否为连续工作转速;

(d)减少模拟输入,每次减少4mA,把汽轮机的转速和模拟输入电流进行比较;

(e)使模拟量输入保持在4mA,检查汽轮机的转速是否为最低连续工作转速,如果汽轮机的转速与预先确定的转速之间区别明显,检查调速器、E/H转换器和接线等。

7.3汽轮机连续空载运行试验

7.3.1进汽稳定后,汽轮机的进汽温度大约有50℃的过热度时,即可关小直至停止进汽管上的疏水。

7.3.2检查主机、辅机运行情况,包括声响、轴位移、轴承温度,振动及机体热膨胀等情况。检查各导向滑动部位应无卡涩现象。

7.3.3 若无异常,继续升速,使得转速由3601rpm升速到最高连续工作转速5401rpm。

7.3.4汽轮机在最高连续转速下连续运行4h,每隔30min测量并记录以下项目:

7.3.4.1汽轮机的转速运行是否平稳,波动为±5%以内;

7.3.4.2进汽压力和温度的波动,试验时的平均值与初始时值比较,压力为±5%,温度为±8℃;

7.3.4.3排汽温度应保持52℃左右,排气压力为0.014MPaA;

7.3.4.4润滑油的供油温度40~42℃;

7.3.4.5每个轴承的温度,回油温升不应高于35℃;

7.3.4.6润滑油过滤器出口处的压力应保持1.0MPaG左右;

7.3.4.7控制油的压力应不小于0.069MPaG;

7.3.4.8通过排油管上的视镜观察润滑油的流动情况,回油应畅通且保持一定流量;

7.3.4.9轴的振动低于报警值;

7.3.4.10转子轴向位移低于报警值;

7.3.4.11漏汽管道的压力应保持在0.019MPaG;

7.3.4.12应无异常的噪声;

7.3.4.13油管或汽轮机辅机无漏油现象;

7.3.4.14蒸汽管道或汽轮机辅机无漏汽;

7.3.4.15汽缸的热膨胀轴向≤1.0mm,横向≤0.5mm。

7.3.5汽轮机在最高连续转速下,检测以上各项均符合要求,则汽轮单机试运行合格,并做好试车记录。

7.4汽轮机停机

7.4.1汽轮机减速。试运行合格后,按降低速度“SPEED REF. LOWER”按钮逐步把汽轮机的转速降到最低调速器转速3601rpm。

7.4.2操作脱扣节流阀(TTV),停汽轮机

7.4.2.1在汽轮机完全停止前,使轴封蒸汽的压力,及润滑油压力保持不变;

7.4.2.2逐步关小脱扣节流阀,直至关闭使得汽轮机停机;

7.4.2.3 关闭主蒸汽管线上的进汽阀截止阀,打开管路上所有排水阀及汽机本体各疏水阀排淋;

7.4.2.4 汽轮机打闸停车后,测出汽轮转子的惰走时间,应符合文件规定值;

7.4.2.5 转子完全停止后立即启动盘车油泵,进行冲击式盘车,直至轴承温度降到40±3℃,气缸内温度降到50℃以下,才可停盘车;

7.4.2.6检查汽轮各滑销位置,各保安装置设置应在启动位置。

7.4.3汽轮机凝汽器真空的破坏

7.4.3.1停抽气射汽装置。首先关闭凝气器与射汽抽气器间的空气阀,然后逐步关小第一级抽气器,再关小第二级抽气器停止抽真空,最后在微开空气阀;

7.4.3.2此时凝气器的绝对压力会上升,确定凝汽器内的压力恢复到大气压后(观察凝汽器的真空计

的读数),全关密封蒸汽进汽阀,并打开徘凝阀排凝。

7.4.4关闭润滑油系统和密封空气系统

7.4.4.1盘车工作未完成之后,可停止向汽轮机供润滑油;

7.4.4.2关闭密封空气供气阀(VT-4225A,4225B)。

7.4.5确认没有疏水流出来后,完全关闭以下疏水阀:进汽管道上的疏水阀、跳闸节流阀的疏水阀(VT-4201)、汽缸疏水阀(VT-4212)、进汽管道保暖用的放气阀、轴封蒸汽凝汽器水室的放气阀(VT-4220R)、轴封蒸汽凝汽器水室的疏水阀(VT-4221R)。

8、压缩机空负荷试车

8.1压缩机空负荷试车应具备的条件:

8.1.1压缩机吸入端的设备、管口清理干净,并加设滤网;

8.1.2各安全阀、调节阀齐全,且处于良好投用状态;

8.1.3各伴热线正常投用;

8.1.4汽轮机和压缩机转子联轴器连接好,并盘车检查,压缩机组内部无声响、振动;复测联轴器对中;

8.1.5干气密封系统、润滑油系统调试合格具备投用条件;

8.1.6 压缩机电气、仪表、自控连锁等试验合格,具备投用条件。

8.1.7汽轮机单机试车合格;

8.1.8压缩机空负荷运行采用空气,确认压缩机进、出口管线吹洗干净。各段进气口初步选择如下:1152C201进气口拆除1151PG101-26”-DBD的调节阀XV-105;1152C202进气口分别拆除1155IA504-8”-DBB的单向阀、1155PG126-8”-DBB的1个截止阀、1151PG104-16”-EEA的调节阀FV-101。阀门拆除后在进气口加设20目滤网,并固定牢固。

8.2压缩机空负荷试车具体操作

8.2.1启动准备

8.2.1.1打开压缩机和气体管路的排污阀,打开仪表、压力开关隔离阀;检查压缩机排污阀是否有液体流出;

8.2.1.2全开压缩机入口阀、出口阀和防喘振阀,确认防喘振系统联锁灵活可靠;

8.2.1.3按照汽轮机单机试车的方法投用干气密封、油系统、真空系统,并进行暖管、暖机等工作,准备启动汽轮机。

8.2.2启动汽轮机

8.2.2.1根据空负荷试车启动曲线(见附表),按汽轮机试运方法启动汽轮机,并迅速越过压缩机临界

转速2350rpm,直到最低调速器转速3601rpm,然后依次升速到额定转速5144rpm、最大连续工作转速5401rpm、跳闸转速5941rpm,在每一转速下运行15min,测量并记录轴振动、位移、轴承温度等参数并记录;根据汽轮机单机试车方法做超速跳闸试验。

8.2.2.2压缩机跳闸后,速度达400rpm时,再次将汽轮机升速到最大连续运行转速,机组在最大连续转速下连续运转2~4h,经全面检查符合下列要求为空负荷试车合格,每15min记录一次各测量参数。(1)机组无异常噪音;

(2)冷却水系统水温、压力正常;

(3)润滑油、控制油的油压、油温正常,出口温升不超过35℃,轴承温度不高于80℃;

(4)电气、仪表、自控保护装置运行良好,动作准确;

(5)附属设备、工艺管线工作正常,无异常振动和泄漏;

(6)机组膨胀均匀,膨胀指示准确,膨胀量在允许范围内;

(7)主凝汽器真空系统真空度稳定;

(8)机组轴双振幅不超过30um。

8.2.2.3当压缩机组发生如下情况并采取措施无效时,应立即停车检查,查明故障原因并排除:

(1)机组突然发生强列振动,轴振动值达报警值;

(2)任何一个轴承温度过高,以致冒烟;

(3)轴承回油温度急剧升高>120℃时(压缩机瓦块金属温度);

(4)润滑油压下降至<0.07MPa时;

(5)压缩机转子轴位移量>0.7mm时。

8.3 压缩机组停车

8.3.1 逐渐打开旁通管路上的阀门,同时关闭进气管路上进口阀与出气管路上的阀门;

8.3.2 按汽轮机单机试车停车程序停车,为避免压缩机喘振,按顺序关闭压缩机吸、排气阀;

8.3.3 压缩机气室排尽气后才可停干气密封供气;

8.3.4压缩机停运后,打开所有疏水阀,排尽设备和管道的疏水;

8.3.5拆卸、清理入口滤网,管线复位,准备负荷试运行。

9、压缩机组负荷试运行

9.1负荷试运行说明

9.1.1压缩机组空荷试车合格后方可进行负荷试车,负荷试车由施工单位配合生产车间进行,负荷试车介质选用低压氮气或中压氮气,其试车工况的具体参数见表9-1;

低压氮气或中压氮气运行压缩机技术参数表表 9-1

9.1.2压缩机组负荷试车前将合成气管路和循环气管路复位,将外管网的低压氮气或中压氮气引入系统中,并能保证连续充足的供应;

9.1.3试车前的其他准备工作与汽轮机单机试车和压缩机空负荷试车相同。

9.2 负荷试运行具体操作

9.2.1机组启动、升速、升压和稳定按制造厂提供的试车曲线进行,按轻空荷试运步骤启动机组,并迅速通过压缩机第一临界转速2350rpm,直至最低调速器转速3601rpm,并通过DCS监测记录共振振幅、相角与速度的关系。

9.2.2机组运行稳定后,按汽轮机单机试车的方法和要求做超速跳闸试验。

9.2.3 根据表9-1的机组技术参数,操作系统阀门对机组进行升压。升速、升压操作时,还要避开压缩机喘振点。从压缩机流速和压力特征的关系看,比设计载荷更低的一侧将出现一个最大的压力点。如果进一步减低流速,会导致压力曲线向左侧下降。因此,气体流速和压力不断波动,会造成压缩机运行不稳定。这个最大压力点称作喘振点,其更高流速的一侧可以视为安全运行范围,而流速较低一侧则被视为不安全运行范围。应避免突然改变运行状态和工艺气体状态。原因在于这样可能引起喘振现象及/或扼流现象,而对压缩机系统造成损坏,参考随机资料。

9.2.4机组在3601rpm转速下连续运行12小时,每15min检查并记录一次机组运行数据,除做

8.2.2.2节的检查外,还应检查如下内容:

9.2.4.1机组运行期间应检查压缩机出、入口压力、温度值;

9.2.4.2干气密封气压力、过滤器压差、漏气流量;

9.2.4.3各轴承温度、轴位移、振动值;

9.2.4.4机组内部有无异常噪音和喘振声响;

9.2.4.5机组的消音系统是否符合要求;

9.3 机组停车按8.3要求操作。测量出压缩机组转子惰走时间,绘制惰走曲线图。

9.4填写试运行合格记录,由施工、总包、监理、业主各方签字认可。

10、质量保证措施

10.1质量控制点

压缩机组安装质量控制点表8-1

10.2具体措施

10.2.1施工前,做好技术交底工作,使参与施工的人员对施工技术要求和质量标准有明确的认识,必须熟悉工艺流程,各工种相互配合,服从指挥。

10.2.2成立试车小组,建立试运转组织机构(见图10-1),各职其责。并由试车小组对各个专业试运条件进行确认,由组长安排工作日程和协调各部门、各工种之间的工作关系;

10.2.3正式管道进行复位安装,拆除的临时管道及临时滤网要拆除干净;

10.2.4所使用的各种计量器具必须具有有效合格证,应符合国家和公司的计量检测仪器管理规定;10.2.5建立完善的工序交接记录,各工序作业人员在本工序检查验收合格,做好工序检查状态标识,出具工序交接卡,并得到下道工序作业人员及检查部门签证后方可将工程转交下道工序。试运转前后必须经相关部门检验合格,方可进行下一步工作。

10.2.6所有相关控制阀、操作用阀门应有明显标记,未经许可不得开启或关闭;

10.2.7电气设备及使用的电动工具必须有接地、接零保护,机械转动部位必须将防护罩安装好,并把紧连接螺栓;

10.2.8施工单位参加试车人员必须熟悉设备试车工艺,做好各项试车记录;必须统一服从试车领导小组指挥和调度,试运期间必须在指定地点待命,严禁离岗;

10.2.9机组启动和停车时,注意阀门开关不宜过快,以免引起事故,特别是蒸汽管线要将凝结水全部放净后,缓慢开启阀门,逐渐增加进汽量,以免引起水冲击;

10.2.10机组运行现场设置警戒区,非试车人员严禁入内,加强现场保卫工作。

10.2.11设备故障处理时,必须严格遵守工艺要求,使用合适的工具,禁止盲目拆卸和敲打,拆下的零件应妥善放好,对于精密部件要精心保护包裹,妥当保管,做好防碰防污工作;

10.2.12机组试运转期间如发现异常现象,应立即通知试车负责人,不得擅自停车处理;

10.2.13严格施工纪律,对现场与试车无关阀门、仪表要做到不摸、不碰、不动;

10.2.14重要部位的拆检工作,由专业技术人员做好施工技术交底后,方可进行施工;

10.2.15质量检查人员应作好旁站管理,监督试车人员按试运行方案操作;

10.2.16工序施工范围内需监理及业主实施质量确认的质量控制点,由质量检查员负责组织配合与管理;

10.2.17强化设备、机具检验,检验工作必须由厂家、业主、总包、监理、施工单位的专业工程师及质量检查员共同进行。

10.3 建立质量保证体系(图10-2),明确体系内各人员职责。

图10-2 管理机构的组织结构图

11、HSE保证措施

11.1在施工前,做好安全教育工作,贯彻“安全第一、预防为主、全员动手、综合治理”的方针,全员遵守各项安全操作规程和有关安全法规,杜绝违章作业、违章指挥。试车作业前专业技术人员应对参加施工的人员进行专业安全交底

11.2进入施工现场必须统一着装,佩戴好安全帽,安全鞋等防护用品。若高处作业,必须系好安全带,严禁高空抛物。

11.3所有施工人员必须熟知本工种的安全操作规程,特殊工种必须经过专门的培训,考试合格后方可