基础工业工程课程设计样本

《基础工业工程》

课程设计

学院: 机械工程学院

专业: 工业工程

班级:

学号:

姓名:

指导教师:

提交时间: .11.28

一、装配线概况

本课程设计研究的是一级蜗轮蜗杆减速器的装配过程。在这条装配

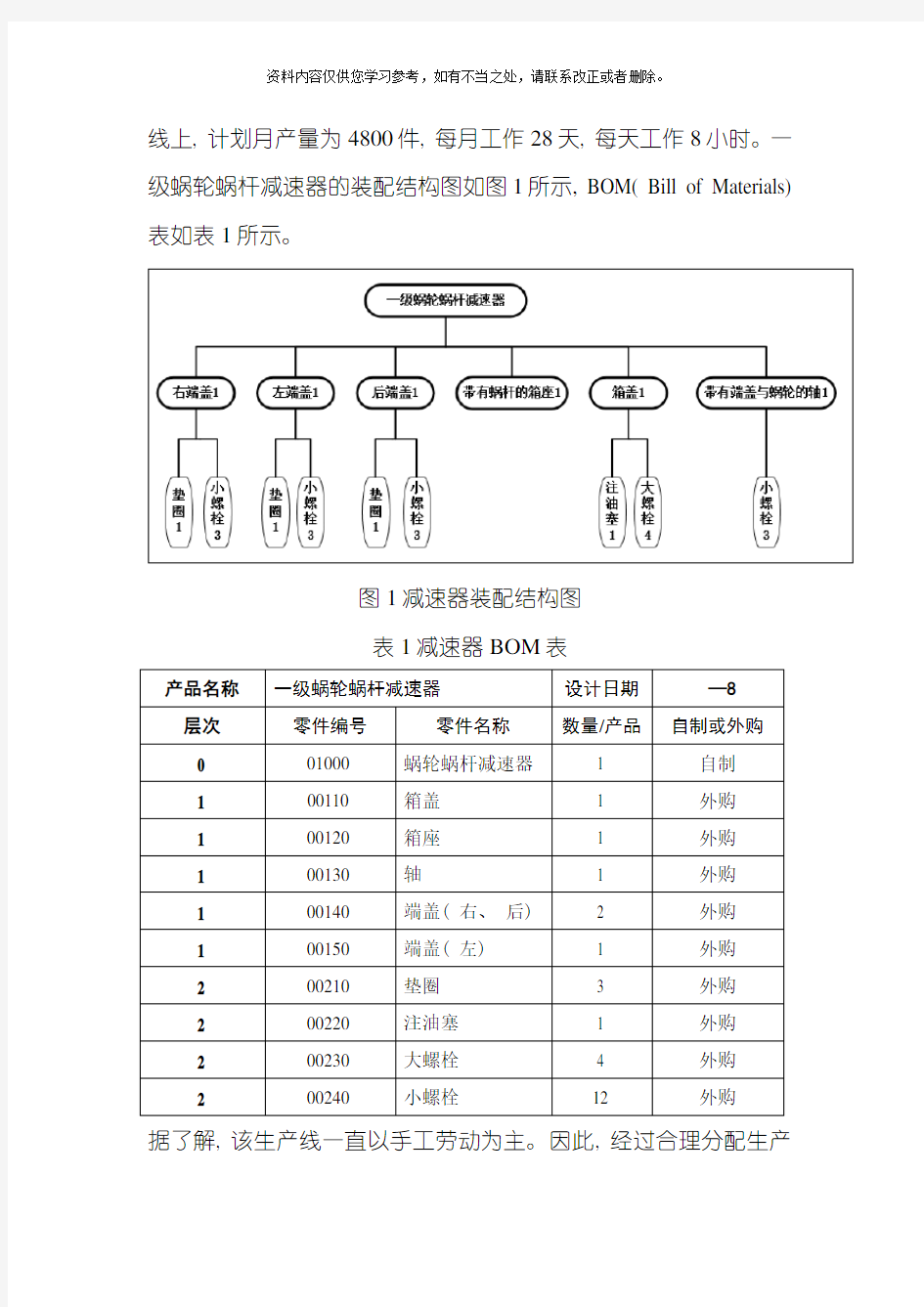

线上, 计划月产量为4800件, 每月工作28天, 每天工作8小时。一级蜗轮蜗杆减速器的装配结构图如图1所示, BOM( Bill of Materials) 表如表1所示。

图1减速器装配结构图

表1减速器BOM表

产品名称一级蜗轮蜗杆减速器设计日期—8 层次零件编号零件名称数量/产品自制或外购

0 01000 蜗轮蜗杆减速器 1 自制

1 00110 箱盖 1 外购

1 00120 箱座 1 外购

1 00130 轴 1 外购

1 00140 端盖( 右、后)

2 外购

1 00150 端盖( 左) 1 外购

2 00210 垫圈

3 外购

2 00220 注油塞 1 外购

2 00230 大螺栓 4 外购

2 00240 小螺栓12 外购

据了解, 该生产线一直以手工劳动为主。因此, 经过合理分配生产

作业要素使得各操作工人的生产负荷尽量均衡, 减少工人忙闲不均现象, 使之按生产节拍运转和高效率生产, 是极具现实意义的。

一级蜗轮蜗杆减速器的装配主要包括右端盖的安装、左端盖的安装、轴的安装、箱盖的安装、后箱盖的安装、注油塞安装等工序组成。在该装配线上共有6个工位, 实际生产流程及各工位操作内容如图2所示.

图2 减速器装配流程

二、生产线现状及问题

1、生产线的作业测定

作业时间是核算生产线平衡率的基础数据, 也是找出瓶颈工位的依据。本研究采用秒表测时方法对生产线6个在线工位进行测定, 结果如图3所示。

图3 各工位的标准时间

从以上搜集到的时间数据能够看出, 除工位1、 工位2和工位3基本符合生产节拍以外, 其余各工位均远小于生产节拍, 其中, 工位4、 工位5和工位6的标准时间分别为53s 、 56s 、 30s 远小于其它各个工位, 能力过剩, 造成资源浪费, 操作工人一直十分空闲, 多数时间处于等待状态。如果能将过剩的生产能力有效利用起来,生产效率必定会有大幅度提高。 2、 生产线平衡分析 生产不平衡最大时间损失:

%100m ??=

)

节拍()实际工位数目()

任务时间总和(平衡率CT T P

生产不平衡损失率=1-平衡率=1-61.52%=38.48%

由以上计算可知, 在生产过程中,有38.48%的时间由于产线配置不平衡而损失了。生产线生产不平衡最大时间损失为106s, 不平

衡最大时间损失非常大,该生产线存在很大的改进空间。

1.3生产线的第一次优化分析

1、作业分解与重排

由于该生产线各工位时间差相当大, 各操作工人的生产负荷不均, 我们希望对各工位的生产作业进行重新分配, 以优化生产线平衡现状。首先, 我们对各工位进行作业分解, 如表2所示:

表2 各工位作业分解

结合产品特征及各基本作业的实际装配顺序, 作出工作网络图, 如图4所示。