制剂处方工艺小试研究流程

XXXX药业有限公司

l、目的:建立制剂处方工艺小试研究流程,规范操作,能最终确定处方工艺,达到处方合理,工艺稳定。

2、适用范围:适用于固体制剂研究所制剂处方工艺研发项目的小试研究操作。

3、该流程有关责任:固体制剂研究所、质量部。

4、规程内容

4.1处方工艺研究前的准备工作

4.1.1 硬件设施的确认:确认实验和检验所需的仪器是否到位,是否需要购买。

4.1.2通过了解原料药的性质、辅料的性质选择适宜的原辅料,并确认是否需要购买。

4.1.3 进行原辅料相容性试验,研究药物与辅料间及药物与药物间的相互作用。

4.1.4 文献查找,查找可参照的文献资料,为研究提供帮助,缩短小试研究的时间。

4.1.5初步质量研究:制定初步的质量标准,并对检测方法进行方法学验证,验证出合适的方法以便对样品进行检测。

4.2 处方及工艺研究

4.2.1 处方工艺设计:在前期对药物和辅料有关研究的基础上,根据剂型的特点,结合已掌握药物的理化性质和生物学性质,制定几种基本的处方工艺,以便开展筛选和优化。

4.2.2 制备样品:根据设计好的处方工艺进行样品制备。

4.2.3 处方工艺基本性能评价:根据剂型的特点,选择影响制剂质量的相关项目,进行制剂的基本性能考察。如果考察不合格,则需重新设计处方工艺。

4.2.4 影响因素试验:选择制剂基本项目考察合格的处方的样品进行影响因素试验,考察其稳定性。对于稳定性不好的处方可进行相容性试验,去除或替换掉对主药稳定性影响较大的辅料,以达到稳定性的要求。若无法达到稳定性要求

.1

则需重新设计处方工艺。

4.3 部门内部评估

4.3.1 在基本已经确定了处方工艺的情况下,部门内部对其进行评估

4.3.2 评估结果为可行,则进行下面的工作,不可行则需重新设计处方工艺。

4.4 工艺放大和重现

4.4.1 对已确定的处方工艺进行放大试验,并最终能达到中试的要求,并对放大后的样品进行基本性能评价。

4.4.2 工艺重现性:为保证制剂质量的一致性,一般至少需要对连续三批样品的制备过程进行考察。

4.4.3 影响因素试验:放大后的样品同样需要进行影响因素试验,考察其稳定性,同时进行内包材的相容性试验,选择适宜的内包材。

4.4.4 质量研究:进行质量研究,以选择适宜的方法,并在中试开始前完成。

4.5 小试评估:对小试研究的成果进行分析评估,各项指标是否符合要求,符合则小试结研究束,不符合则需要重新设计处方工艺。

5、小试研究完成后及时撰写研发项目的阶段性报告,并备案。

6注意事项

6.1在进行小试研究时,必须初步确定中试的处方和工艺;

6.2 在进行小试研究时,研发人员必须进行清洁方法摸索,初步确定清洁设备所用的溶剂和清洁方法。

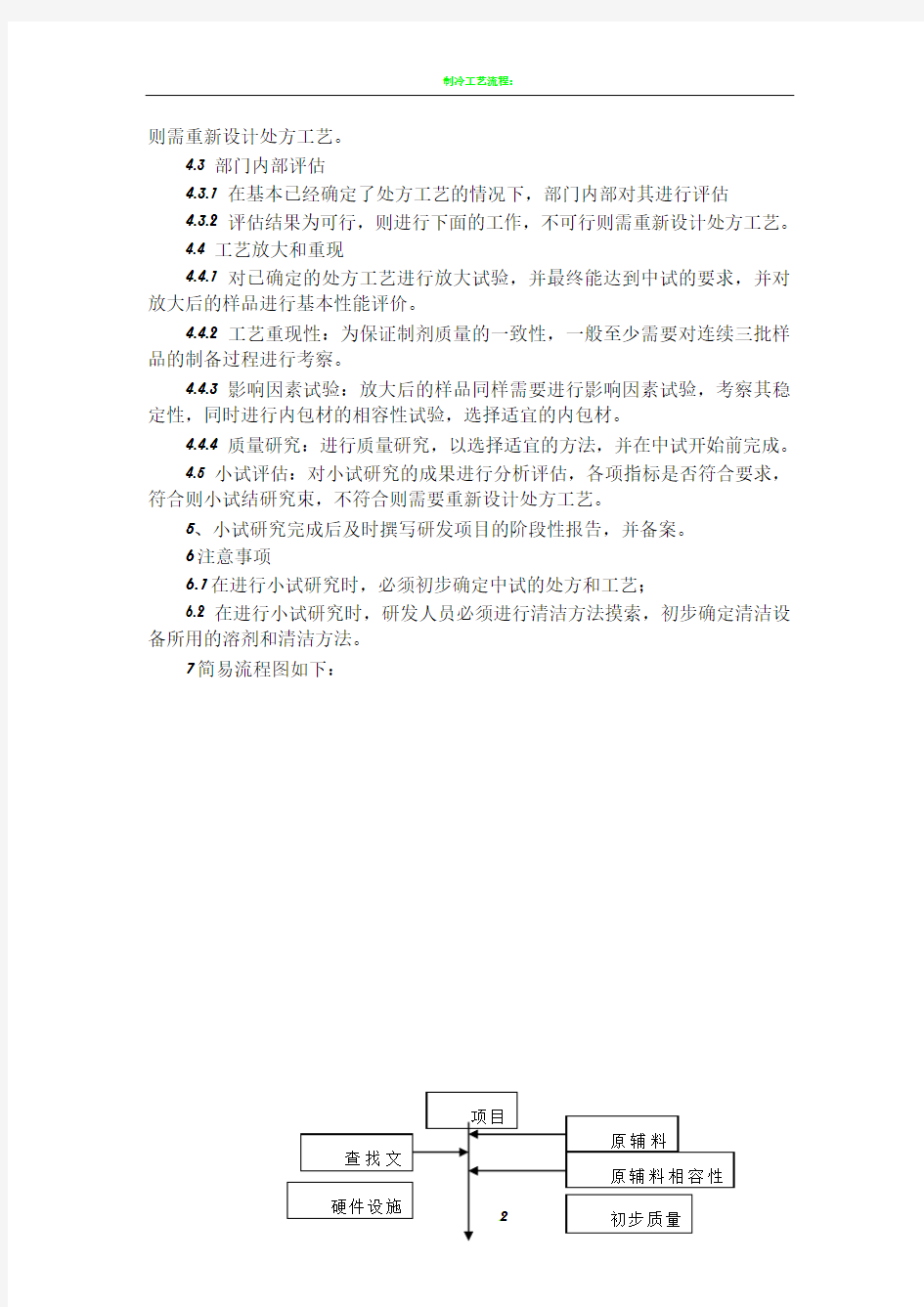

7简易流程图如下:

.3

药剂学1处方总结

第一部分:处方分析 1.分析下列软膏基质的处方并写出制备方法。 硬脂醇250g 油相,同时起辅助乳化及稳定作用 白凡士林250g 油相,同时防止水分蒸发留下油膜利于角质层水合而产生润滑作用 十二烷基硫酸钠10g 乳化剂丙二醇120g 保湿剂 尼泊金甲酯0.25g 防腐剂尼泊金丙酯0.15g 防腐剂蒸馏水加至1000g 制备:取硬脂醇和白凡士林在水浴上融化,加热至75℃,加入预先溶在水中并加热至 75℃的其他成分,搅拌至冷凝即得。 2.写出10%Vc注射液(抗坏血酸)的处方组成并分析? 维生素C 104g 主药碳酸氢钠49g pH调节剂亚硫酸氢钠0.05g 抗氧剂 依地酸二钠2g 金属络合剂注射用水加至1000ml 溶剂 3. 分析下列处方并写出下列软膏基质的制备方法。 硬脂酸甘油酯35g 油相硬脂酸120g 油相 液体石蜡60g 油相,调节稠度白凡士林10g 油相 羊毛脂50g 油相,调节吸湿性 三乙醇胺4g 水相,部分与硬脂酸形成有机皂其乳化作用 尼泊金乙酯1g 防腐剂蒸馏水加之1000g 将油相成分(硬脂酸甘油酯,硬脂酸,液体石蜡,白凡士林,羊毛脂)与水相成分 (三乙醇胺,尼泊金乙酯溶于蒸馏水中)分别加热至80℃,将熔融的油相加入水中, 搅拌,制成O/W型乳剂基质。 4.处方分析,并写出制备小体积注射剂的工艺流程 肾上腺素1g 主药依地酸二钠0.3g 金属络合剂盐酸pH调节剂 氯化钠8g 渗透压调节剂焦亚硫酸钠1g 抗氧剂注射用水加至1000ml 溶剂 工艺流程:主药+附加剂+注射用溶剂配液滤过 灌封灭菌 安瓿洗涤干燥(灭菌) 成品包装印字质量检查检漏 5.分析处方,并指出采用何种方法制片?并简要写出其制备方法。 处方:呋喃妥因50g 糊精3g 淀粉30g 淀粉(冲浆10%) 4g 硬脂酸镁0.85g 根据上述处方,选用湿法制粒制片。 制备:取呋喃妥因过100目筛然后与糊精、1/3淀粉混匀,加入淀粉浆制成软材,过14目筛制粒,湿粒在60℃下干燥,干粒再过12目筛整粒。将此颗粒与剩余的淀粉、硬脂酸镁混合均匀,含量测定合格后计算片重。 6.处方分析并简述制备过程 Rx1 维生素C 104g 主药碳酸氢钠49g pH 调节剂亚硫酸氢钠0.05g 抗氧剂 依地酸二钠2g 金属络合剂注射用水加至1000ml 溶剂 制备:在配置容器中,加处方量80%的注射用水,通二氧化碳至饱和,加维生素C溶解后,分次加碳酸氢钠,溶解后加入已配好的依地酸二钠和亚硫酸氢钠溶液,调节pH6.0-6.2,添加二氧化碳饱和的注射用水至足量,过滤,通二氧化碳气流下灌封。 7.写出板蓝根注射液处方中各物质的作用。 处方用量作用板蓝根500g 主药苯甲醇10ml 抑菌剂 吐温80 5ml 增溶剂注射用水适量溶剂共制1000ml

服装生产工艺流程图汇总

服装生产工艺流程图 ┌——┐┌——┐┌———┐┌——┐┌——┐┌——┐┌——┐ │验布│→│裁剪│→│印绣花│→│缝制│→│整烫│→│检验│→│包装│ └——┘└——┘└———┘└——┘└——┘└——┘└——┘ 服装生产的工艺流程大全 (一)面辅料进厂检验 面料进厂后要进行数量清点以及外观和内在质量的检验,符合生产要求的才能投产使用。在批量生产前首先要进行技术准备,包括工艺单、样板的制定和样衣制作,样衣经客户确认后方能进入下一道生产流程。面料经过裁剪、缝制制成半成品,有些梭织物制成半成品后,根据特殊工艺要求,须进行后整理加工,例如成衣水洗、成衣砂洗、扭皱效果加工等等,最后通过锁眼钉扣辅助工序以及整烫工序,再经检验合格后包装入库。 (二)面料检验的目的和要求 把好面料质量关是控制成品质量重要的一环。通过对进厂面料的检验和测定可有效地提高服装的正品率。 面料检验包括外观质量和内在质量两大方面。外观上主要检验面料是否存在破损、污迹、织造疵点、色差等等问题。经砂洗的面料还应注意是否存在砂道、死褶印、披裂等砂洗疵点。影响外观的疵点在检验中均需用标记注出,在剪裁时避开使用。 面料的内在质量主要包括缩水率、色牢度和克重(姆米、盎司)三项内容。在进行检验取样时,应剪取不同生产厂家生产的、不同品种、不同颜色具有代表性的样品进行测试,以确保数据的准确度。 同时对进厂的辅料也要进行检验,例如松紧带缩水率,粘合衬粘合牢度,拉链顺滑程度等等,对不能符合要求的辅料不予投产使用。 (三)技术准备的主要内容 在批量生产前,首先要由技术人员做好大生产前的技术准备工作。技术准备包括工艺单、样板的制定和样衣的制作三个内容。技术准备是确保批量生产顺利进行以及最终成品符合客户要求的重要手段。 工艺单是服装加工中的指导性文件,它对服装的规格、缝制、整烫、包装等都提出了详细的要求,对服装辅料搭配、缝迹密度等细节问题也加以明确。服装加工中的各道工序都应严格参照工艺单的要求进行。 样板制作要求尺寸准确,规格齐全。相关部位轮廓线准确吻合。样板上应标明服装款号、部位、规格、丝绺方向及质量要求,并在有关拼接处加盖样板复合章。 在完成工艺单和样板制定工作后,可进行小批量样衣的生产,针对客户和工艺的要求及时修正不符点,并对工艺难点进行攻关,以便大批量流水作业顺利进行。样衣经过客户确认签字后成为重要的检验依据之一。 (四)裁剪工艺要求 裁剪前要先根据样板绘制出排料图,“完整、合理、节约”是排料的基本原则。在裁剪工序中主要工艺要求如下:(1)拖料时点清数量,注意避开疵点。(2)对于不同批染色或砂洗的面料要分批裁剪,防止同件服装上出现色差现象。对于一匹面料中存在色差现象的要进行色差排料。(3)排料时注意面料的丝绺顺直以及衣片的丝缕方向是否符合工艺要求,对于起绒面料(例如丝绒、天鹅绒、灯芯绒等)不可倒顺排料,否则会影响服装颜色的深浅。(4)对于条格纹的面料,拖料时要注意各层中条格对准并定位,以保证服装上条格的连贯和对称。(5)裁剪要求下刀准确,线条顺直流畅。铺型不得过厚,面料上下层不偏刀。(6)根据样板对位记号剪切刀口。(7)采用锥孔标记时应注意不要影响成衣的外观。裁剪后要进行清点

药剂学处方分析

药剂学处方分析 1、复方碘溶液 【处方】 碘 50g 碘化钾 100g 蒸馏水适量 共制成1000ml 【制法】取碘化钾,加蒸馏水100ml溶解后,加入碘搅拌使之溶解,再加入适量蒸馏水,使成1000ml即得。 2、过氧化氢溶液(双氧水) 【处方】 浓过氧化氢溶液(质量分数为25%)100ml 蒸馏水适量 共制成1000ml 【制法】取浓过氧化氢溶液100ml,加蒸馏水至1000ml搅匀即得。 本品为无色澄清液体,无臭或有类似臭氧的臭气。相对密度 1.01(25O C),过氧化物遇还原物迅速分解并产生泡沫,遇光更易分解,配制所用器具应充分洗净。 浓的过氧化氢有强腐蚀性,接触后皮肤变白,并有剧烈痛感,操作过程中应避免直接接触。过氧化氢溶液有消毒防腐作用。 3、浓薄荷水 【处方】 薄荷油20ml 95%乙醇600ml 蒸馏水适量 共制成1000ml。 【制法】先将薄荷油溶于乙醇,分次加入蒸馏水至足量(每次加入水后用力振摇),再加入50g滑石粉,充分振摇,放置适当时间后进行过滤,自滤器上添加适量蒸馏水至全量。本品为薄荷水的40倍浓溶液,(薄荷油于水中溶解度(体积分数)为0.05%)加入的滑石粉为分散剂,其作用是使挥发油吸附于滑石粉颗粒表面,以增大油在水中的分散度,改善溶解速度,同时由于滑石粉吸附过量的油,有利于通过过滤将油除去。但滑石粉不宜过细,以免通过滤纸,使溶液浑浊。 4、单糖浆 【处方】 蔗糖850g 蒸馏水适量 共制成1000ml 【制法】 取蒸馏水煮沸,加入蔗糖搅拌溶解后继续加热至100 O C,趁热保温过滤,并自滤器上添加适量热蒸馏水,使之成1000ml搅拌均匀即得。糖浆浓度通过相对密度控制,故煮沸过程中应随时抽样测定相对密度。热糖浆在90 O C以上,其相对密度在1.280时为合格,冷却至25 O C时,相对密度应为1.313。 5、枸橼酸哌嗪糖浆 【处方】 枸橼酸哌嗪160g 蔗糖650g 防腐剂适量 调味剂适量 蒸馏水适量 共制成1000ml 【制法】 将蔗糖加入到容器中,加适量蒸馏水后通入蒸汽加热,蔗糖溶解后用40目铜丝筛除去异物,再经过滤,如滤液不清可加入滑石粉助滤。另取蒸馏水适量,加入枸橼酸哌嗪,经搅拌溶解,必要时过滤,滤液与所制备的糖浆充分混合,并将防腐剂,调味剂溶解后在搅拌条件下缓缓加入上述混合液中,最后加蒸馏水至全量,搅拌均匀。测定主药含量,合格后进行灌装即得。 本品为澄清的含药糖浆剂,具有芳香气味,相对密度应为1.270~1.305。 6、樟脑醑 【处方】 樟脑 100g 95%乙醇适量 共制成1000ml 【制法】取樟脑溶于约800ml乙醇中,充分溶解后再加入乙醇至全量,摇匀即得。必要时进行过滤。 本品为无色液体,有樟脑的特臭,含醇量应为80%~87%。 7、甲醛水杨酸涂剂 【处方】 甲醛溶液 50ml 水杨酸 15g

产品生产工艺流程(doc 46页)

产品生产工艺流程(doc 46页)

产品生产工艺规程--藿香正气片生产工艺规程 说明 由于企业扩大了生产范围,按甘肃佛仁制药科技有限公司《文件起草、修订、审查、批准、撤消、印制及保管管理程序》及《企业内控质量标准管理程序》的规定,本技术文件于2011年01月年经过制定人、审核人、批准人签字确认后,由质量部门发布,并对相关人员进行培训,于执行日期起执行。 产品工艺规程具有法定意义,代表了产品生产和质量控制方面有关法律、法规的符合性和质量安全保证性的内容。任何部门及个人无权更改,如有变更,请按规定的程序进行。申请修订(修改)时,其修改内容及记录作为历史沿革文件,以本规程附件的形式一并存档。 目录 一、产品概述 (3)

二、处方及处方依据 (3) 三、生产工艺流程 (3) 四、制剂处方中中药材前处理和炮制 (5) 五、提取生产操作过程及工艺条件 (7) 六、制剂生产操作过程及工艺条件 (9) 七、原辅料的质量标准和检测方法 (13) 八、中间产品质量标准和检测方法 (14) 九、成品质量标准和检测方法 (19) 十、物料平衡计算方法 (21) 十一、成品容器包装材料的要求 (22) 十二、包装标签内容、说明书式稿 (23) 十三、工艺卫生要求及生产区环境监测方法与标准 (25) 十四、设备一览表及主要设备生产能力 (26) 十五、技术安全及劳动保护 (26) 十六、综合利用与环境保护 (28) 十七、原辅料消耗定额 (29) 十八、包装材料消耗定额 (29) 十九、岗位定员及定额、生产周期 (30) 附录:有关规定、理化常数及换算 (31) 附页:文件修订记录 藿香正气水生产工艺规程 一、产品概述

(仅供参考)药物制剂开发研究流程

药物制剂开发研究流程 By 二师兄 (1)前期准备工作(处方前研究): a:文献检索,如果是三类or六类,通过文献检索查询国外处方构成,有那些成分如稀释剂是什么,润湿剂,黏合剂是什么等等,常用的文献检索工具有各国家药典,Merck索引,FDA,EMEA, Drugfuture,百度,Google(千万不要小看百度和google,这两个异常强大)等网络工具。通过这些资料的收集,能对原料药和其制剂的专利家族信息,原料药测试方法,药物杂质,溶出方法等进行充分的了解,对后续的工作有指导意义。 b:参比制剂的购买,必须是原研厂家可做参比药物的规格,本品种为300mg,最好能每个规格选择至少3批不同批号的产品用于对照制剂研究。评价的项目有片形,颜色,刻字,包装规格,包装材质,密封系统,棉花和干燥剂,片重,厚度,硬度,水分含量,脆碎度,崩解时限,含量,杂质等。 c:辅料采购,对原研药处方组成进行分析后确定使用了的辅料,同时采购可能需要用到的辅料。 d:包装材料的采购,参照原研厂家的包装,并结合目前国内及公司本身情况,拟定包材种类,进行采购。 e:API的采购,同时进一步了解原料药理化性质,如结构式,分子量,晶型,结晶习惯,溶解度,稳定性,LogP, PKa,熔点,粒径分布,堆/实密度,可压缩性,流动性,吸湿性,比表面积等一列的数据。评价原料药稳定性数据,残留溶剂,原料药的质量标准,原料药的含量,杂质等。注意化学纯度和光学纯度,可以以先采购小样,然后检测择优选择。 f:API原料采购回后:测定其物理化学性质后,重点考察其稳定性及与辅料的配伍研究。 I:根据文献资料所述,选择合适的辅料同原料药按照一定的比列,在不同的外界条件下进行该实验,目的在于在较短时间内寻找到同原料药搭配相对比较稳定的辅料。 II:(差示扫描热分析DSC)测量药物热焓和温度随程序温控的变化。具体研究药物纯度,多晶形及亚稳态,无定形态。快速检测原料药同辅料之间是否

药剂学处方分析

处方分析及工艺设计 1.盐酸肾上腺素注射液(分析处方) [处方] 肾上腺素 1g 主药 依地酸二钠 0.3g 金属离子络合剂 1mol/L盐酸适量 pH调节剂 氯化钠 8g 等渗调节剂 焦亚硫酸钠 1g 抗氧剂 注射用水加至1000ml 溶剂 制法:将氯化钠、焦亚硫酸钠、依地酸二钠溶于通二氧化碳或氮气饱和的适量注射用水中。另取少量注射用水用二氧化碳或氮气饱和,加盐酸搅匀后,加肾上腺素搅拌使完全溶解。将两液合并,以水用二氧化碳或氮气饱和的注射用水加至全量。用盐酸(1mol/L)或氢氧化钠(1mol/L)调整pH值至3.0-3.2。在二氧化碳或氮气流下过滤,分装于安瓿中,安瓿空间填充二氧化碳或氮气,封口。以100℃流通蒸汽灭菌15分钟即得。 2.布洛芬片剂:(每片) [处方] 布洛芬 0.2g 乳糖 0.1g PVP Q.S 乙醇(70%) Q.S 低取代羟丙甲纤维素 0.02g 硬脂酸镁 0.004g 制法:将布洛芬、乳糖、低取代羟丙甲纤维素混合均匀,另将PVP溶解于适量乙醇中作粘合剂,将该粘合剂与前述混合物搅拌均匀制备软材,过筛,制颗粒,干燥,整粒,将硬脂酸镁加入干颗粒中,混合均匀后,压片,即得。 3.指出下列处方制成的制品属于什么类型的软膏基质,分析处方中 各组分的作用,设计一种制备方法。 处方:①单硬脂酸甘油酯 120g 油相 ②硬脂酸 200g 油相,与三乙醇胺反应生成三乙醇胺硬脂酸皂, 做乳化剂 ③白凡士林 200g 油相 ④液体石蜡 250g 油相 ⑤甘油 100g 保湿剂,水相 ⑥十二烷基硫酸钠 1g 乳化剂 ⑦三乙醇胺 5g 与硬脂酸反应生成三乙醇胺硬脂酸皂,做乳化剂 ⑧羟苯乙酯 0.5g 防腐剂 ⑨蒸馏水加至 2000g 水相 制法:将①②③④混合后,加热至80℃,另将⑤⑥⑦⑧⑨混合后,加热至80℃,将以上两种混合液在80℃左右混合,搅拌均匀后,冷却至室温,即得。 4、处方分析:复方乙酰水杨酸片(1000片)的制备 处方乙酰水杨酸 268g 对乙酰氨基酚 136g 咖啡因 33.4g 淀粉 266g

产品工艺制作流程

一. 目的: 规范产品作业流程,确保产品在制作过程中出现的品质异常控制,做好前期防范工作,确保产品品质及工艺的完整性,降低生产成本。 二·范围: 适用于公司所有产品订单 三·权责: 3.1 业务:接受客户信息资料,提供完整资料与信息。 3.2 工艺工程师:对业务提供的客户资料评估、规划、组织评审。 3.3 印前制作:对客户文档及信息要求核对及修改。 3.4 采购:按产品工艺要求采购备料。 3.5 生产计划:计划达成产品客户交期 3.6 印刷及印后:按工艺要求制作生产、首件确认 3.7 品质:监督执行生产通知单及样品的工艺要求。 四·定义: 完善客户订单产品制作工艺,对产品印前印后工艺的前期规划,规范新旧产品的制作工艺流程,有效控制生产品质异常,节约生产成本,提高生产效率。 五·作业规范: 5.1作业流程图: 5.2业务负责客户产品的导入、信息资料的接受及信息沟通,确保资料的完整与准确性, 接到客户资料后业务或跟单员首先初步确认信息资料是否完整。 5.2.1 确认客户信息资料后按客户的工艺要求规划报价,简单产品由报价员按公司流程报

价,工艺复杂或需求评审的产品,由工艺工程师规划或按工艺评审报告规划报价,确认报价工艺与实际生产工艺相结合。 5.2.2工艺复杂的新产品首先与工艺工程师商议组织相关部门评审,确认工艺路线及质量标 准,录入《工艺评审报告》,按评审工艺规划及标准下《业务指示单》并附《工艺评审报告》。 5.2.3重复生产产品或简单的新款说明书确认信息完整后直接下《业务指示单》。 5.2.4业务或跟单员《业务指示单》下发或信息资料交接只对应一个窗口工艺主管,确保信 息资料的规范统一与完整。 5.2.5任何订单在下达《业务指示单》时必须确保满足以下要求:有效的样稿、具体的工艺 要求与质量要求。 5.2.6样稿类:所有订单必须有有效样稿,且清楚的注明样稿的类型与用途,并盖章签名: A、色样:印刷时作颜色参考色样 B、内容样:生产及品控作核对文字、图案、位置内容样 C、规格样:生产及品控作模切规格、啤位、结构样 D、所有的打纸稿的书必须简单装订(以不散乱为标准)对于没有页码或者暗码的书 则必须用笔进行编码;(我公司设计制作的则由制作员装订) E、对于需要烫金、UV或者凹凸等必须在样稿上清楚明确位置及加工要求; F、所有更改内容的必须有业务员的亲笔签名及更改位置或文字 5.2.7工艺与质量要求: A、《业务指示单》的填写必须工整,字体清楚,工艺要求明确,在下单前要检查样稿 的各个项目(尺寸、颜色数量、P数等),务必做到样稿与《业务指示单》要求一 致; B、客户的质量要求要明确,超出我们质量要求或者客户有特别要求的则必须在《业 务指示单》上详细注明; C、对于工艺、质量要求特殊或者复杂的则在下单前先与工艺工程师组织工艺评审。 5.2.8客户自来文档的订单管理: A、客户自来文档,不管客户是否提供具体的样稿,业务跟单员要自己先检查一下颜色、 尺寸、P数等直观的参数,确保与客户订单一致,初步合格后方能下单; B、对于客户自来文档,没有提供任何资料的,则业务员或跟单员需提供印前打印的纸 稿(喷墨稿、数码稿、蓝纸稿等)进行签名确认,明确注明样稿的类型; C、对于客户自来文档,客户有提供样稿的,则业务在接单时跟客户沟通,明确样稿的

药剂学处方分析

1.分析下列软膏基质的处方并写出制备方法。 处方:硬脂醇250g油相,同时起辅助乳化及稳定作用 白凡士林250g油相,同时防止水分蒸发并留下油膜,利于角质层水合而产生润滑作用 十二烷基硫酸钠10g乳化剂 丙二醇120g保湿剂 尼泊金甲酯防腐剂 尼泊金丙酯防腐剂 蒸馏水加至1000g 制备:取硬脂醇和白凡士林在水浴上融化,加热至75℃,加入预先溶在水中并加热至75℃的其他成分,搅拌至冷凝即得。 2.写出10%V c注射液(抗坏血酸)的处方组成并分析? 维生素C104g主药 碳酸氢钠49g p H调节剂 亚硫酸氢钠抗氧剂

依地酸二钠2g金属络合剂 注射用水加至1000m l溶剂 3.分析下列处方并写出下列软膏基质的制备方法。 处方:硬脂酸甘油酯35g油相 硬脂酸120g油相 液体石蜡60g油相,调节稠度 白凡士林10g油相 羊毛脂50g油相,调节吸湿性 三乙醇胺4g水相,部分与硬脂酸形成有机皂其乳化作用 尼泊金乙酯1g防腐剂 蒸馏水加之1000g 将油相成分(硬脂酸甘油酯,硬脂酸,液体石蜡,白凡士林,羊毛脂)与水相成分(三乙醇胺,尼泊金乙酯溶于蒸馏水中)分别加热至80℃,将熔融的油相加入水中,搅拌,制成O/W型乳剂基质。 4.处方分析,并写出制备小体积注射剂的工艺流程

肾上腺素1g主药 依地酸二钠金属络合剂 盐酸p H调节剂 氯化钠8g渗透压调节剂 焦亚硫酸钠1g抗氧剂 注射用水加至1000m l溶剂 工艺流程:主药+附加剂+注射用溶剂配液滤过 灌封灭菌 安瓿洗涤干燥(灭菌) 成品包装印字质量检查检漏 5.分析处方,并指出采用何种方法制片?并简要写出其制备方法。处方:呋喃妥因50g糊精3g淀粉30g淀粉(冲浆10%)4g 硬脂酸镁(9分) 根据上述处方,选用湿法制粒制片。 制备方法:

制剂制备工艺研究指导原则

制剂制备工艺研究指导原则(讨论稿) 药物必须制成适宜的剂型,才能用于临床。若剂型选择不当,处方工艺设计不合理,不仅影响产品的理化特性(如外观、溶出度、稳定性),而且可能降低生物利用度与临床疗效。因此,正确选择剂型,设计合理的处方与工艺,满足不同给药途径的需要,提高产品质量,此项工作在新药研究与开发中占有十分重要的地位。 为了保证药物产品安全有效,质量稳定,选择最佳剂型,设计合理的处方与工艺,规范制剂研制程序,特制订本指导原则。 本指导原则,适用于常规制剂,特殊制剂如脂质体、微囊、微球等可参照执行。 一、剂型选择的依据 研究任何一种剂型,首先要说明选择该剂型的依据,有何优点或特点。同时要说明该剂型国内外研究状况,并提供国内外文献资料。 二、处方前工作 在处方设计前应查阅有关文献资料,或进行必要的实验研究工作。 (一)掌握主药的分子结构、药物色泽、臭味、颗粒大小、形状、晶型、熔点、水分、含量、纯度、溶解度、溶解速度等物理化学性质,特别要了解热、湿及光对药物稳定性的影响。同时对所用辅料也应掌握其理化特性,为处方设计与工艺研究提供科学依据。 (二)主药与辅料相互作用研究:一类新药应进行主药与辅料相互作用的研究,其他类新药必要时也可以进行此项研究。以口服固体制剂为例,具体实验方法如下:可选若干种辅料,如辅料用量较大的(如赋形剂、填充剂、稀释剂等)可用主药:辅料=1:5的比例混合,若用量较小的(如润滑剂),则用主药:辅料=20:1的比例混合,取一定量,照药物稳定性指导原则中影响因素的实验方法,分别在强光(4500±500LX)、高温(60℃)、高湿(相对湿度90±5%)的条件下放置10天,用HPLC或其他适宜的方法检查含量及有关物质放置前后有无变化,同时观察外观色泽等药物性状的变化。必要时,可用纯原料做平行对照实验,以区别是原料本身的变化还是辅料的影响,有条件的地方可用差热分析等方法进行实验,以判断主药与辅料是否发生相互作用,根据实验结果,选择与主药没有相互作用的辅料,用于处方研究。 三、处方筛选与工艺研究 (一)如研究制剂系国内外已生产并在临床上使用的品种,而采用的处方与已有的品种主药、辅料种类及用量完全一致,并能提供已有品种处方的可靠资料,则可不进行处方筛选研究。同样如制备工艺与已有品种完全一致,并能提供有效证明,也可不进行制备工艺研究。若只有辅料种类相同,而用量不同,则应进行处方筛选。凡自行设计的处方与工艺均应进行处方筛选与工艺研究。 (二)辅料的选择 1.辅料选择的一般要求:辅料是主药外一切辅料的总称,是药物制剂的主要组成部分,应根据剂型或制剂成型与基本性能及给药途径的需要选择适宜的辅料,例如小剂量片剂,主要选择填充料或稀释剂,以便制成适当大

新生产工艺管理流程图与文字说明

生产工艺管理流程 生产技术部接到产品开发需求后,进行产品开发策划并起草设计开发任务书,经公司领导审批后,业务部门根据产品设计开发任务书准备纸、油墨、印版、烫金等生产材料及生产工艺设备的准备工作,材料、设备准备完成后,安排在印刷车间进行上机打样;打样过程中,由生产技术部组织业务、品质、车间等部门对打样结果进行评审,打样评审通过后,由生产技术部进行送样、签样工作(送中烟技术中心材料部),若签样不合格,需重新进行打样准备;签样完成后,生产技术部根据打样情况形成临时技术标准,品质部形成检验标准,印刷车间根据临时技术标准进生试机生产,生产产品由生产技术部送烟厂进行上机包装测试(若包装测试不通过,生产技术部需重新调整临时技术标准重新试机生产),包装测试通过后,生产技术部根据试机生产时情况形成技术标准。当月生产需求时,生产技术部按生产组织程序进行组织生产,并同时下达技术标准,印刷车间根据生产技术标准,进行工艺首检,确认各项工艺指标正确无误,进行材料及设备的准备工作,各项工作准备完成后按技术标准要求进行工艺控制,生产技术部对整个生产运行过程进行监督,当工艺运行不符合要求时,通知生产技术部进行工艺调整。生产结束后,进入剥盒、选盒工序,经过挑选的烟标合格的按成品入库程序进行入库,不合格的产品按不合格程序进行处理。

产品工艺管理流程图 业务部生产技术部印刷车间品质部输出记录 接到设计 更改需求 段 阶 } 改 更 计 设 { 发 开 吕 产 不通过 不通过 通过 接到设计 开发需求 产品开发策划 打样准备 送样、签样 通过 不通过 形成技术标 准(临时) 审批不通过 上机打样 形成检验标准 设计开发项目组成立 通知 产品开发任务书 段 阶 制 控 艺 工 产 生 送客户包装测试■试生产 ■ 形成技术标准 <接到生 产需求 组织生产 下达工艺标准工艺首检 材料准备设备准备 工艺监督过程质量监督 工艺改进不通过运行判定 成品质量监督 是合格 成品入库 结束 不合格 控制程序 过程检验记录 工艺检查记录表, 匚工艺记录表 工艺运行控制 剥盒、选盒 烟用材料试验评价 报告 印刷作业指导书 生产工作单 换版通知单 生产操作记录表 工艺更改通知单 成品检验记录

化学药物制剂处方及工艺研究

化学药物制剂处方及工艺研究 化学药物制剂处方及工艺具有重要性、必要性以及特殊性,而对其管理是保证其特点为患者带来福音的先决条件之一。所以,通过对化学药物制剂处方工艺的研发现状进行了解,并且发现其中存在处方工艺缺乏详细备案数据、忽略成本等问题,并结合当前的药物行业发展现状,建立信息反馈机制,健全相关法律制度,是实现对药物进行有效管理的重要依据。 标签:化学药物制剂;处方工艺;管理 [Abstract] The formulation and technology of chemicals are important,essential and special,and the management of it is one of the preconditions of ensuring their features and bringing the gospel to patients,therefore,mastering the research status of formulation and technology of chemicals,finding out the issues of lack of detailed record data and neglecting cost in the formulation and technology,establishing the information feedback mechanism combined with the development status in the medicine industry and improving the related legal system are the important basis for realizing the effective management of drugs. [Key words] Formulation of chemicals;Technology of prescriptions;Management 随着制药行业的飞速发展,国内的药品制剂技术、药品管理水平等方面也在不断的发展与提高。而保证化学药物制剂疗效的前提是化学药物制剂的处方及工艺具有科学性和有效性,所以,在对药物制剂进行有效管理时,应该从化学药物制剂处方及工艺方面着手。对药物制剂的处方、工艺参数进行有效管理,是实现药物产业化的重要保障。从化学药物制剂处方及工艺的研发过程以及研发理念等方面进行综合分析,并针对其中存在的问题进行研究与探讨,是药物制剂管理的发展方向之一。 1 化学药物制剂处方工艺的现状 化学药物制剂处方工艺的发展进程是中国制药行业的核心内容之一,而且也是化学药物制剂生产的主要依据。随着新技术、新设备的研发与投入使用,化学药物制剂处方工艺愈加的完善,但是在实际的研发过程中,化学药物制剂处方工艺的设计理念并没有考虑研发成本,而且也没有对某一处方的详细数据进行备案[1]。例如口服固体制剂,其目前的药物制剂处方工艺在辅料、主药等方面比较重视,但是对于裂片、粘冲、弹片等现象并没有找到合理的解决措施,所以,化学药物制剂处方工艺还处在成长阶段。药物制剂质量标准、新型制剂产业化以及药物对患者的治疗效果都是影响药物制剂管理的因素之一,中国对药物产业化的审批工作比较繁琐,所以制药企业在制定化学药物制剂处方及工艺时,会为缩短审批时间,在辅料使用、压片等方面进行简化。监管部门对化学药物制剂处方及工艺并不能起到有效管理作用,而且也因此而影响了企业对上市药品进行工艺创

制剂与辅料相容性问题

一、辅料相容性相关 1、化学药物制剂研究指导原则,page 8 “ 2、相容性实验” 2、辅料相容性试验中,如果制剂处方中含有多种辅料,可以将辅料混合在一起进行相容性试验吗? 答:辅料相容性试验一般原则和方法可以按照《化学药物制剂研究基本技术指导原则》进行。对于仿制制剂而言,国外已上市药品说明书中记载的处方的辅料组成是重要的参考信息;对于已上市药品说明书记载的处方未使用的辅料,建议进行辅料相容性试验,宜将每种需要考察的辅料与药物单独混合后进行相容性试验,以便发现药物-辅料存在的相互作用,考察指标除观察外观性状外,一般还应有色谱方法的指标。 3、辅料与主药相容性研究中,具体试验方法是什么?如主辅料比例为多少?稳定性影响因素试验的具体要求?这部分试验的过程及数据必须列入工艺申报资料中吗? 答:主药与辅料相容性研究是处方前研究工作中的一项重要内容。相容性研究的具体试验方法应根据制剂品种的具体情况确定。例如对于口服固体制剂,可选若干种辅料,如辅料用量较大的(如填充剂等),可用主药:辅料=1:5的比例混合,若用量较小的(如润滑剂等),则用主药:辅料=20:1的比例混合,取一定量,按稳定性影响因素试验方法,分别在强光(4500±500Lux)、高温(60℃)、高湿(相对湿度90±5%)的条件下放置10天,用HPLC或其他适宜的方法检查

含量及有关物质放置前后有无变化,同时观察外观、色泽等药物性状的变化。必要时,可用原料药和辅料分别做平行对照实验,以判别是原料药本身的变化还是辅料的影响。 稳定性影响因素试验的具体要求在稳定性研究技术指导原则中有详细介绍。主药与辅料相容性研究是药物制剂处方工艺研究工作的重要内容,其试验的过程及数据是处方工艺研究资料的重要组成部分。 4、材料解读 “根据《化学药物制剂研究基本技术指导原则》:对于口服固体制剂,可选若干种辅料,如辅料用量较大的(如填充剂等),可用主药:辅料=1:5的比例混合,若用量较小的(如润滑剂等),则用主药:辅料=20:1的比例混合,取一定量,照药物稳定性指导原则中影响因素的实验方法,分别在强光(4500±500Lux)、高温(60℃)、高湿(相对湿度90±5%)的条件下放置10天,用HPLC或其他适宜的方法检查含量及有关物质放置前后有无变化,同时观察外观、色泽等药物性状的变化。必要时,可用原料药和辅料分别做平行对照实验,以判别是原料药本身的变化还是辅料的影响。” (1)、“可选若干种辅料”,具体如何选择,是否有文献报道及已有处方信息公布的辅料可以不做,例如仿制药? (2)、本段话中提到的比例值是否为举例,没有约束力。填充剂参考1:5,润滑剂参考20:1。只是参考而已,针对具体处方可以调整,如主药含量很小的情况(尤其是主药价格比较贵),例如崩解剂是否换成1:1或者其他比例? (3)、放样条件,是否一定要按照强光(4500±500Lux)、高温(60℃)、高湿(相对湿度90±5%)德条件。尤其是高湿,很多主药在此条件下吸水很严重,75%如何?5天数据是否可以省略? (4)、含量有关物质放置前后有无变化如何把握,需要参考标准吗? 解答一: 我做一个仿制品种,换了辅料的处方做得的制剂影响因素试验是合格的,但是补做原辅料相容性试验发现变化很明显,有一种辅料放置前后颜色有变化但有关物质数据很好。不知为何?

制剂工艺研究指导原则

制剂制备工艺研究指导原则 药物必须制成适宜的剂型,才能用于临床。若剂型选择不当,处方工艺设计不合理,不仅影响产品的理化特性(如外观、溶出度、稳定性),而且可能降低生物利用度与临床疗效。因此,正确选择剂型,设计合理的处方与工艺,满足不同给药途径的需要,提高产品质量,此项工作在新药研究与开发中占有十分重要的地位。 为了保证药物产品安全有效,质量稳定,选择最佳剂型,设计合理的处方与工艺,规范制剂研制程序,特制订本指导原则。 本指导原则,适用于常规制剂,特殊制剂如脂质体、微囊、微球等可参照执行。 一、剂型选择的依据 研究任何一种剂型,首先要说明选择该剂型的依据,有何优点或特点。同时要说明该剂型国内外研究状况,并提供国内外文献资料。 二、处方前工作 在处方设计前应查阅有关文献资料,或进行必要的实验研究工作。 (一)掌握主药的分子结构、药物色泽、臭味、颗粒大小、形状、晶型、熔点、水分、含量、纯度、溶解度、溶解速度等物理化学性质,特别要了解热、湿及光对药物稳定性的影响。同时对所用辅料也应掌握其理化特性,为处方设计与工艺研究提供科学依据。 (二)主药与辅料相互作用研究:一类新药应进行主药与辅料相互作用的研究,其他类新药必要时也可以进行此项研究。以口服固体制剂为例,具体实验方法如下:可选若干种辅料,如辅料用量较大的(如赋形剂、填充剂、稀释剂等)可用主药:辅料=1:5的比例混合,若用量较小的(如润滑剂),则用主药:辅料=20:1的比例混合,取一定量,照药物稳定性指导原则中影响因素的实验方法,分别在强光(4500±500LX)、高温(60℃)、高湿(相对湿度90±5%)的条件下放置10天,用HPLC或其他适宜的方法检查含量及有关物质放置前后有无变化,同时观察外观色泽等药物性状的变化。必要时,可用纯原料做平行对照实验,以区别是原料本身的变化还是辅料的影响,有条件的地方可用差热分析等方法进行实验,以判断主药与辅料是否发生相互作用,根据实验结果,选择与主药没有相互作用的辅料,用于处方研究。 三、处方筛选与工艺研究 (一)如研究制剂系国内外已生产并在临床上使用的品种,而采用的处方与已有的品种主药、辅料种类及用量完全一致,并能提供已有品种处方的可靠资料,则可不进行处方筛选研究。同样如制备工艺与已有品种完全一致,并能提供有效证明,也可不进行制备工艺研究。若只有辅料种类相同,而用量不同,则应进行处

制剂工艺研究

(参考文献:ICHQ5C,ICHQ1B, 《生物制品稳定性研究技术指导原则》,《中国药典2015版》)

第一章原液拟冷冻贮藏的稳定性考察 国内方面根据《生物制品稳定性研究技术指导原则》相关要求:研究样品通常包括原液、成品、中间产物及产品自带的稀释液或是重悬液。凡涉及到不连续操作的生产工艺步骤,其中间产物需要严格的贮存操作的均需要进行相应的稳定性研究,以证明该贮存操作不会影响到后续工艺产品的质量。 稳定性研究的样品批次数量应至少为三批。各个阶段稳定性研究样品的生产工艺与质量应一致(即具有代表性),批量应满足稳定性研究的需要。研究用制剂产品应为来源自不同原液批次的质量检验后的合格批次。稳定性研究样品应采用与实际贮存过程中相同的包装容器与密闭系统进行研究;原液或中间产物样品可以采用与实际应用中相同材质或材料的容器和密封系统开展研究。 某些产品可能具有多个规格,如不同装量、不同单位或是不同重量等,在稳定性研究中可以根据检测样品的代表性,合理的设计研究方案,减少对部分样品的检测频度或根据产品特点(如规格)选择部分代表性检测项目。原则上,浓度不一致的多种规格的产品,均应按照要求开展稳定性研究。 国际方面根据ICHQ5C相关规定:如果生产出来的原料药,在生产后、配方或者制成成品前贮藏起来,至少应提供3批稳定性数据,这3批应能代表生产规模的生产和贮藏条件。在贮藏期要求大于6个月时,至少需申报6个月的稳定性试验资料。贮藏期要求小于6个月时,最初申报所需的最短稳定性资料交依不同的原料药而定。在向管理机构申报全套资料时,如果稳定性资料是由试生产规模的发酵及纯化工艺所生产的原料药研究得来的,而该试生产规模比规模化生产小,则申报者应承诺在获得批准后,对最初三批规模化生产的原料药进行长期稳定性试验。 进行稳定性试验的原料药的质量应能代表用于临床前研究、临床研究以规模化生产制品的质量。此外,中试生产的原料药生产工艺和贮存条件亦应与规模化生产相同。进行稳定性试验的原料药应贮藏在能充分代表其规模化生产所使用的真实容器中,也可将用于稳定性试验的原料药臵于较小容器中,但这些容器应与规模化生产所用的容器的材料及封口的方式相同。 1材料及仪器设备

药剂学处方分析

处方分析题答案 1.分析下列软膏基质的处方并写出制备方法。 处方:硬脂醇250g油相,同时起辅助乳化及稳定作用 白凡士林250g油相,同时防止水分蒸发并留下油膜,利于角质层水合而产生润滑作用 十二烷基硫酸钠10g乳化剂 丙二醇120g保湿剂 尼泊金甲酯0.25g防腐剂 尼泊金丙酯0.15g防腐剂 蒸馏水加至1000g 制备:取硬脂醇和白凡士林在水浴上融化,加热至75℃,加入预先溶在水中并加热至75℃的其他成分,搅拌至冷凝即得。 2.写出10%V c注射液(抗坏血酸)的处方组成并分析? 维生素C104g主药 碳酸氢钠49g p H调节剂 亚硫酸氢钠0.05g抗氧剂 依地酸二钠2g金属络合剂 注射用水加至1000m l溶剂 3.分析下列处方并写出下列软膏基质的制备方法。 处方:硬脂酸甘油酯35g油相 硬脂酸120g油相 液体石蜡60g油相,调节稠度 白凡士林10g油相 羊毛脂50g油相,调节吸湿性 三乙醇胺4g水相,部分与硬脂酸形成有机皂其乳化作用

尼泊金乙酯1g防腐剂 蒸馏水加之1000g 将油相成分(硬脂酸甘油酯,硬脂酸,液体石蜡,白凡士林,羊毛脂)与水相成分(三乙醇胺,尼泊金乙酯溶于蒸馏水中)分别加热至80℃,将熔融的油相加入水中,搅拌,制成O/W型乳剂基质。 4.处方分析,并写出制备小体积注射剂的工艺流程 肾上腺素1g主药 依地酸二钠0.3g金属络合剂 盐酸p H调节剂 氯化钠8g渗透压调节剂 焦亚硫酸钠1g抗氧剂 注射用水加至1000m l溶剂 工艺流程:主药+附加剂+注射用溶剂配液滤过 灌封灭菌 安瓿洗涤干燥(灭菌) 成品包装印字质量检查检漏 5.分析处方,并指出采用何种方法制片?并简要写出其制备方法。 处方:呋喃妥因50g糊精3g淀粉30g淀粉(冲浆10%)4g 硬脂酸镁0.85g(9分) 根据上述处方,选用湿法制粒制片。 制备方法: 取呋喃妥因过100目筛然后与糊精、1/3淀粉混匀,加入淀粉浆制成软材,过14目筛制粒,湿粒在60℃下干燥,干粒再过12目筛整粒。将此颗粒与剩余的淀粉、硬脂酸镁混合均匀,含量测定合格后计算片重。 6.处方分析并简述制备过程

制剂处方工艺小试研究流程

l、目的:建立制剂处方工艺小试研究流程,规范操作,能最终确定处方工艺,达到处方合理,工艺稳定。 2、适用范围:适用于固体制剂研究所制剂处方工艺研发项目的小试研究操作。 3、该流程有关责任:固体制剂研究所、质量部。 4、规程内容 4.1处方工艺研究前的准备工作 4.1.1 硬件设施的确认:确认实验和检验所需的仪器是否到位,是否需要购买。 4.1.2通过了解原料药的性质、辅料的性质选择适宜的原辅料,并确认是否需要购买。 4.1.3 进行原辅料相容性试验,研究药物与辅料间及药物与药物间的相互作用。 4.1.4 文献查找,查找可参照的文献资料,为研究提供帮助,缩短小试研究的时间。 4.1.5初步质量研究:制定初步的质量标准,并对检测方法进行方法学验证,验证出合适的方法以便对样品进行检测。 4.2 处方及工艺研究 4.2.1 处方工艺设计:在前期对药物和辅料有关研究的基础上,根据剂型的特点,结合已掌握药物的理化性质和生物学性质,制定几种基本的处方工艺,以便开展筛选和优化。 4.2.2 制备样品:根据设计好的处方工艺进行样品制备。 4.2.3 处方工艺基本性能评价:根据剂型的特点,选择影响制剂质量的相关项目,进行制剂的基本性能考察。如果考察不合格,则需重新设计处方工艺。 4.2.4 影响因素试验:选择制剂基本项目考察合格的处方的样品进行影响因素试验,考察其稳定性。对于稳定性不好的处方可进行相容性试验,去除或替换掉

对主药稳定性影响较大的辅料,以达到稳定性的要求。若无法达到稳定性要求则需重新设计处方工艺。 4.3 部门内部评估 4.3.1 在基本已经确定了处方工艺的情况下,部门内部对其进行评估 4.3.2 评估结果为可行,则进行下面的工作,不可行则需重新设计处方工艺。4.4 工艺放大和重现 4.4.1 对已确定的处方工艺进行放大试验,并最终能达到中试的要求,并对放大后的样品进行基本性能评价。 4.4.2 工艺重现性:为保证制剂质量的一致性,一般至少需要对连续三批样品的制备过程进行考察。 4.4.3 影响因素试验:放大后的样品同样需要进行影响因素试验,考察其稳定性,同时进行内包材的相容性试验,选择适宜的内包材。 4.4.4 质量研究:进行质量研究,以选择适宜的方法,并在中试开始前完成。4.5 小试评估:对小试研究的成果进行分析评估,各项指标是否符合要求,符合则小试结研究束,不符合则需要重新设计处方工艺。 5、小试研究完成后及时撰写研发项目的阶段性报告,并备案。 6注意事项 6.1在进行小试研究时,必须初步确定中试的处方和工艺; 6.2 在进行小试研究时,研发人员必须进行清洁方法摸索,初步确定清洁设备所用的溶剂和清洁方法。 7简易流程图如下:

药物处方研究和研发流程

仿制药物研发流程和处方研究 制剂研发部 宋建武 1仿制药定义 (2) 2仿制药研发的流程简介 (2) 3立项 (2) 4处方前研究 (2) 4.1文献检索 (2) 4.2原料药选购和评价 (2) 4.3药用辅料的选择 (2) 4.3.1原辅料相容性研究 (2) 4.3.2差示扫描热分析检测(DSC) (3) 4.3.3高效液相分析检测(HPLC) (3) 4.4对照制剂的选购和评价 (3) 5处方研究 (3) 5.1生产工艺的选择 (3) 5.1.1直接压片 (3) 5.1.2湿法制粒 (3) 5.2生产工艺的优化 (3) 5.2.1制粒过程的优化 (3) 5.2.2干燥的优化 (3) 5.2.3混合优化 (4) 5.2.4压片优化 (4) 5.2.5包衣优化 (4) 5.2.6最终处方的确定和初步稳定性研究 (4) 5.3生产工艺的放大 (4) 5.4生产工艺的确认和关键批 (4) 5.4.1工艺确认批 (4) 5.4.2关键批 (4) 6生物等效性研究 (4) 7注册 (5) 8验证批 (5) 8.1验证 (5) 8.2再验证 (5)

1 仿制药定义 仿制药,顾名思义就是同原创药相比,具有同样的药物活性成分,剂型,给药方式,适应症和生物等效,同时质量稳定,安全有效。在保证产品符合上述诸多严格条件的同时,仿制药机构同时期望可以将产品的成本压缩,以保证在日益激烈的市场的竞争中占得一定的市场份额。 2 仿制药研发的流程简介 3 立项 一般来讲,研发机构会对市场规模,市场竞争情况,原料药及中间体的合成路线,专利文献资料,生产的可行性,以及潜在的合作客户进行综合评价,决定产品的开发可行性。 4 处方前研究 4.1 文献检索 常用的文献检索工具有USP, EP, BP, CP, JP 等国家药典,Merck 索引,FDA网址,橙皮书, PDR,维普,Drugbank,Drugfuture,Google等网络工具。通过这些资料的收集,能对原 料药和其制剂的专利家族信息,原料药测试方法,药物杂质,溶出方法等进行充分的了解, 对后续的工作有指导意义。 4.2 原料药选购和评价 通常选择有DMF 文件的原料药,这类原料药的产品质量比较稳定。 同时深刻了解原料药理化性质,如结构式,分子量,晶型,结晶习惯,溶解度,稳定性,LogP, PKa,熔点,粒径分布,堆/实密度,可压缩性,流动性,吸湿性,比表面积等一列的数据。 评价原料药稳定性数据,残留溶剂,原料药的质量标准,原料药的含量,杂质等。 4.3 药用辅料的选择 随着技术的更新,目前制药行业所能用的辅料种类有很多种,而且型号各异,其用途各不相 同,以微晶纤维素为例,目前用到的种类大约有13种,用途几乎涉及到目前所有的化药; 羟丙纤维素有9种。常用到了填充剂有乳糖,微晶纤维素,预胶化淀粉,甘露醇,淀粉,碳 酸钙,硫酸钙,可压性蔗糖,二水硫酸氢钙等,粘合剂有羟丙甲纤维素,羟丙纤维素,聚维 酮,羧甲基纤维素钠等,崩解剂有交联聚维酮,交联羧甲基纤维素钠,羧甲基淀粉钠等,抗 氧剂有BHA, BHT, VC, VE,亚硫酸钠等,酸碱调节剂有氢氧化钠,柠檬酸,柠檬酸钠,醋 酸,醋酸钠,EDTA-2Na,EDTA-4Na等,增溶剂有吐温系列,十二烷基硫酸钠,PEG系列 等。润滑剂有硬脂酸镁,硬脂酸钙,硬脂富马酸钠,氢化植物油等。 4.3.1 原辅料相容性研究 根据文献资料所述,选择合适的辅料同原料药按照一定的比列,在不同的外界条件下 进行该实验,目的在于在较短时间内寻找到同原料药搭配相对比较稳定的辅料。