超高温陶瓷的研究进展_郭强强

·综述·

收稿日期:2015-05-20

作者简介:郭强强,1989年出生,硕士,主要从事超高温陶瓷材料的研究工作。E -mail :qqguo@outlook.com

超高温陶瓷的研究进展

郭强强

冯志海周延春

(航天材料及工艺研究所,先进功能复合材料技术重点实验室,北京100076)

文

摘

超高温陶瓷在极端环境中能够保持稳定的物理和化学性质,被认为是高超声速飞行器和大气层

再入飞行器鼻锥和前缘最有前途的候选热防护材料。本文系统评述了超高温陶瓷(主要是过渡金属硼化物、碳化物和氮化物)在粉体合成、致密化、力学性能等方面的研究进展。对超高温陶瓷研究中存在的一些问题作出初步总结,希望对超高温陶瓷的进一步研究和应用起到积极的推动作用。

关键词

超高温陶瓷,粉体合成,致密化,力学性能

中图分类号:TB3DOI :10.3969/j.issn.1007-2330.2015.05.001Progress on Ultra-High Temperature Ceramics

GUO Qiangqiang

FENG Zhihai

ZHOU Yanchun

(Science and Technology of Advanced Functional Composite Materials Laboratory ,Aerospace Research Institute of

Materials &Processing Technology ,Beijing 100076)

Abstract Ultra-high temperature ceramics (UHTCs )are regarded as the most promising thermal protective ma-

terials for the nose and leading edge of hypersonic or re-entry vehicles due to their stability of physical and chemical properties in extreme environment.The progress on UHTCs is reviewed in detail ,including powder synthesis ,densifi-cation and mechanical properties.Also ,some problems exist in the material studies are preliminarily summarized.It is expected that this review will provide some guidance for stimulating further research and practical applications of the UHTCs.

Key words Ultra-high temperature ceramics ,Powder synthesis ,Densification ,Mechanical property

引言

超高温陶瓷(UHTCs )通常指熔点超过3000?,并在极端环境中保持稳定的物理和化学性质的一类

特殊陶瓷材料,通常包括过渡金属硼化物、碳化物、氮化物及其复合材料。极端环境一般指高温、反应气氛(如原子氧,等离子体等)、机械载荷和磨损等组成的综合环境。随着航空航天技术的迅猛发展和实现空天一体化的迫切需要,高超声速飞行器是近年来许多国家航空航天部门发展的重点领域。在长时间高超声速巡航、跨大气层飞行和大气层再入等极端环境下,飞行器机翼前缘和鼻锥等关键部件在飞行过程中与大气剧烈摩擦,产生极高的温度。如Falcon 计划

中机翼前缘的驻点区域温度可以超过2000?[1],此

外火箭喷嘴口、吸气增强推进系统和发动机进气道在

飞行过程中也要承受高热载荷和机械载荷。目前,极少材料能够在如此剧烈的氧化对流环境中保持结构和尺寸的完整性。因此,如何设计和制备有着良好的抗氧化性、抗烧蚀性、抗热震性并保持一定高温强度的超高温热防护材料成为新型空天飞行器亟待解决的重要技术问题。

目前有望在1800?以上温度使用的材料一般有

难熔金属材料、陶瓷基复合材料、C /C 复合材料等。难熔金属材料密度高、加工性能和抗氧化性差,不适合作为高超声速飞行器鼻锥和前缘等部位的热防护

材料。C /C 复合材料是一种良好的结构/功能一体化材料,已成功用于制造导弹的弹头部件、航天飞机防

热结构部件以及航空发动机的热端部件,但C/C复合材料在高温下容易发生氧化,这限制了它在超高温领域,尤其是在可重复使用飞行器上的应用。陶瓷基复合材料,特别是过渡金属硼化物和碳化物,由于具有高熔点、高硬度、高热导率和适中的热胀系数,具有良好的抗烧蚀性和化学稳定性,被认为是高超声速飞行器和再入式飞行器的鼻锥和前缘等部位最具前途的热防护材料[2-3]。

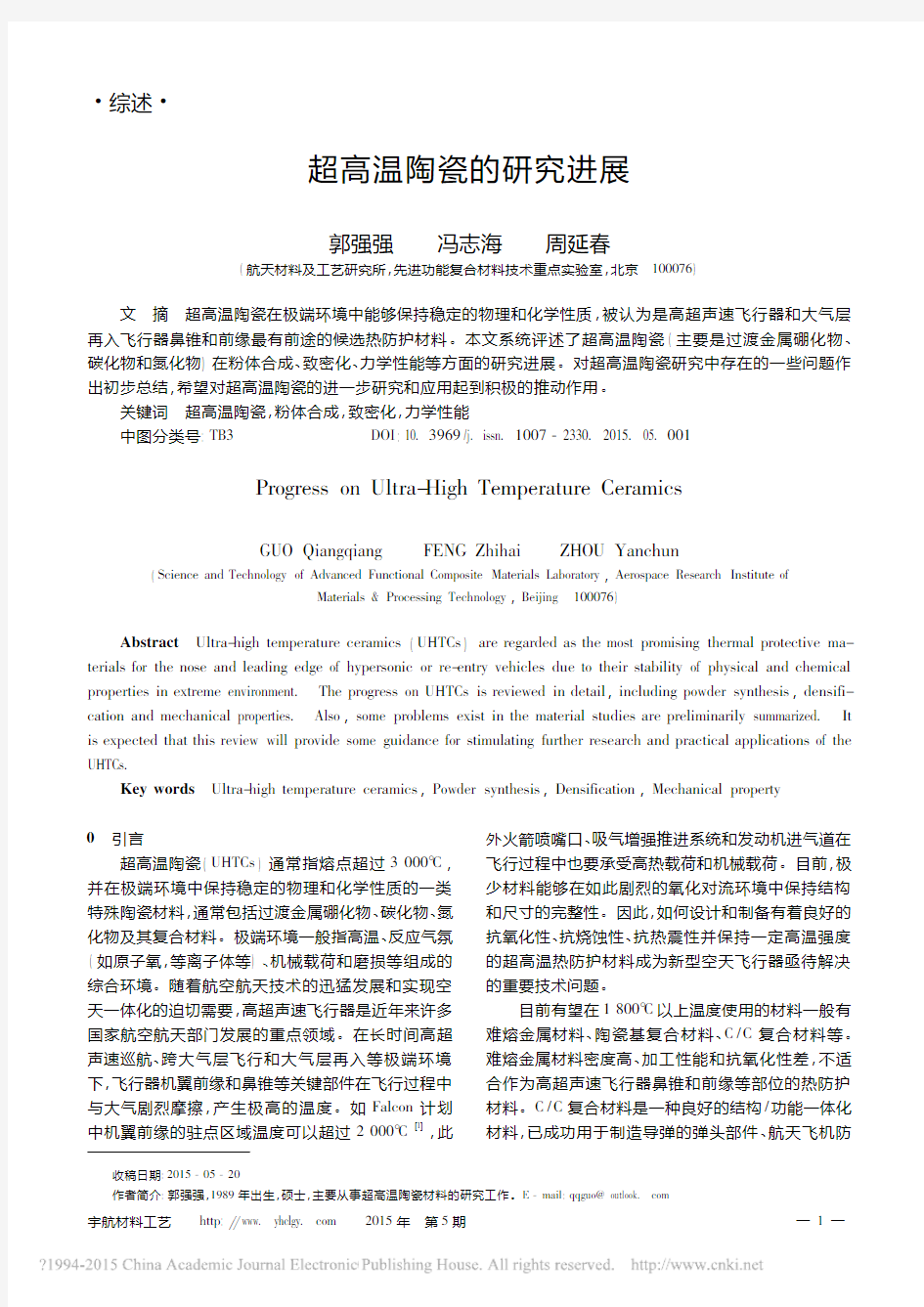

总的来说,UHTCs的生命周期一般包括两个阶段:制备和应用(图1)[4]。以硼化物UHTCs为例,在制备阶段,以过渡金属氧化物(MeO2,如ZrO2和HfO

2

)或过渡金属(Me,如Zr和Hf)和硼源化合物

(如B、B

2O

3

、B

4

C等)为原料,利用化学反应合成过渡

金属硼化物粉体(MeB2,如ZrB2和HfB2)。然后采用无压、热压或放电等离子烧结等方法将硼化物粉体制备成块体材料。此外,采用反应热压烧结(RHP)的方法可以将粉体合成和致密化过程合二为一制备块体材料。在应用阶段,在由高温、反应气氛、载荷、烧蚀等因素所构成的极端环境下工作时(如长时间高超声速巡航、跨大气层飞行和大气层再入等),MeB2又易被氧化,生成MeO2和B2O3,如图1所示[4]。在整个过程中,超高温陶瓷的制备和性能研究是超高温陶瓷更加深入研究和应用的基础,得到了研究者的广泛关注。

本文系统评述了超高温陶瓷(主要是过渡金属硼化物、碳化物和氮化物)在粉体合成、致密化、力学性能等方面的研究进展。初步总结了超高温陶瓷研究中的一些问题,希望对超高温陶瓷的进一步研究和应用起到积极作用。

图1硼化物UHTCs的生命周期[4]

Fig.1Life cycle of diboride-based UHTCs

1超高温陶瓷体系

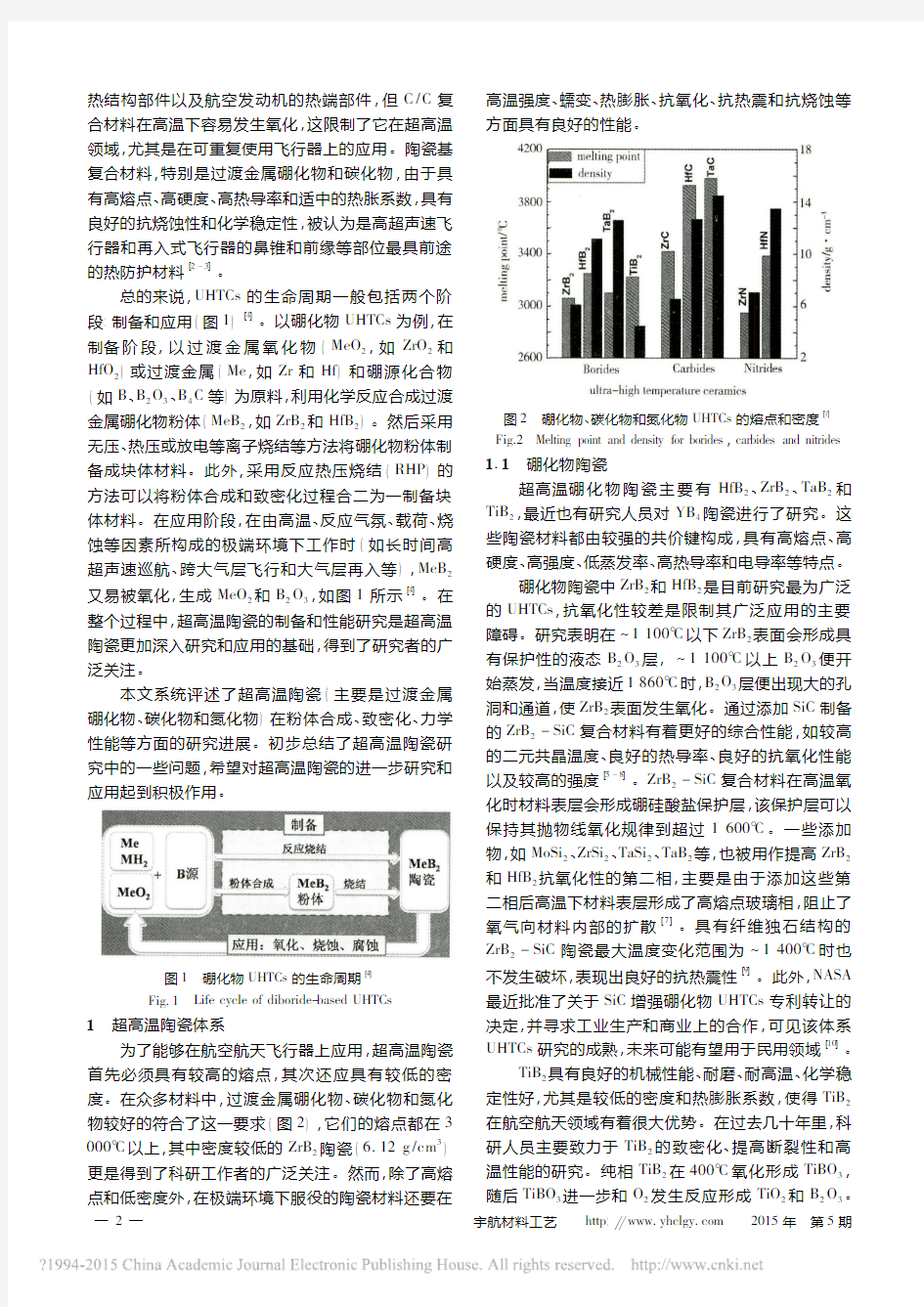

为了能够在航空航天飞行器上应用,超高温陶瓷首先必须具有较高的熔点,其次还应具有较低的密度。在众多材料中,过渡金属硼化物、碳化物和氮化物较好的符合了这一要求(图2),它们的熔点都在3 000?以上,其中密度较低的ZrB

2

陶瓷(6.12g/cm3)更是得到了科研工作者的广泛关注。然而,除了高熔点和低密度外,在极端环境下服役的陶瓷材料还要在高温强度、蠕变、热膨胀、抗氧化、抗热震和抗烧蚀等方面具有良好的性能。

图2硼化物、碳化物和氮化物UHTCs的熔点和密度[7]Fig.2Melting point and density for borides,carbides and nitrides 1.1硼化物陶瓷

超高温硼化物陶瓷主要有HfB2、ZrB2、TaB2和TiB

2

,最近也有研究人员对YB

4

陶瓷进行了研究。这些陶瓷材料都由较强的共价键构成,具有高熔点、高硬度、高强度、低蒸发率、高热导率和电导率等特点。

硼化物陶瓷中ZrB2和HfB2是目前研究最为广泛的UHTCs,抗氧化性较差是限制其广泛应用的主要障碍。研究表明在 1100?以下ZrB2表面会形成具有保护性的液态B2O3层, 1100?以上B2O3便开始蒸发,当温度接近1860?时,B2O3层便出现大的孔洞和通道,使ZrB2表面发生氧化。通过添加SiC制备的ZrB2-SiC复合材料有着更好的综合性能,如较高的二元共晶温度、良好的热导率、良好的抗氧化性能以及较高的强度[5-8]。ZrB2-SiC复合材料在高温氧化时材料表层会形成硼硅酸盐保护层,该保护层可以保持其抛物线氧化规律到超过1600?。一些添加物,如MoSi2、ZrSi2、TaSi2、TaB2等,也被用作提高ZrB2和HfB2抗氧化性的第二相,主要是由于添加这些第二相后高温下材料表层形成了高熔点玻璃相,阻止了氧气向材料内部的扩散[7]。具有纤维独石结构的

ZrB

2

-SiC陶瓷最大温度变化范围为 1400?时也不发生破坏,表现出良好的抗热震性[9]。此外,NASA 最近批准了关于SiC增强硼化物UHTCs专利转让的决定,并寻求工业生产和商业上的合作,可见该体系UHTCs研究的成熟,未来可能有望用于民用领域[10]。

TiB

2

具有良好的机械性能、耐磨、耐高温、化学稳定性好,尤其是较低的密度和热膨胀系数,使得TiB2在航空航天领域有着很大优势。在过去几十年里,科研人员主要致力于TiB2的致密化、提高断裂性和高温性能的研究。纯相TiB2在400?氧化形成TiBO3,随后TiBO3进一步和O2发生反应形成TiO2和B2O3。

由于B2O3在高于900?时即开始挥发,块体表层的多孔TiO2不具备保护性[11]。通过添加含Si烧结助剂

或第二相,如Si、SiC、MoSi2、Si3N4等,可以使其在高温下生成熔点较高的硼硅酸盐覆盖在材料表面,从而提高材料的抗氧化性。如添加2.5wt%的Si3N4可以使TiB

2

保持抛物线氧化规律至1200?,添加20vol% 25vol%的SiC可以使材料的使用温度提高到近2 000?[12]。

YB

4

的熔点高达2800?,氧化产物为Y2O3,其熔点也高达2145?。此外YB4还具有较低的密度(4.36g/cm3)和较低的弹性模量(350GPa),因此

YB

4

被认为是很有前途的超高温热防护材料。以往对YB4的研究主要局限于其晶体结构以及物理性能,如辐射性能、电性能、磁性能和中子吸收性能等。

YB

4

粉体还没有商业化生产,也很少有报告研究其合成方法。最近,B4C/C热还原法被用来合成YB4。

Zaykoski等[13]使用Y

2O

3

和B4C/C在1800?加热2

h来合成YB

4,然而在反应中会有少量YBO

3

和YB2C2

等杂质。他们还在1800?和20MPa的氩气环境下,用热压法制备了几乎完全致密的YB4块体材料并测试了相关性能。Li等人[14]用Y2O3和B4C为原料制备了纯净的YB4陶瓷粉体,并研究了温度和起始原料比例对反应的影响。对于YB4块体材料和复合材料的力学性能(弹性模量、断裂韧性等)、抗氧化、抗烧蚀和抗热震等方面的研究还少有报道。

1.2碳化物陶瓷

碳化物陶瓷中,能够在超高温下环境下应用的有ZrC、HfC、TaC和TiC等。这类陶瓷有着非常高的熔点,在升温或降温过程中不发生固态相变,还有着较好的抗热震性和较高的高温强度,但碳化物UHTCs 的断裂韧性较低,抗氧化性能差。

在碳化物UHTCs之中,ZrC价格便宜并且具有高熔点、高硬度、优良的导电性、导热性等性能,是非常有前景的材料。纯相ZrC在高温时抗氧化性能较差,在空气中加热到800?开始严重氧化,形成ZrO2和C,随着温度升高到1100?,C继续和氧气反应生成CO或CO2。ZrC表面的氧化层具有两部分:含C 量低的疏松多孔的外层和含C量高的内层,这种氧化层并不能阻止氧的扩散,因此纯相的ZrC抗氧化性能较差。ZrC一般与其他材料复合使用,如ZrC-Mo-

Si

2、ZrC-ZrB

2

、ZrC-SiC、ZrC-ZrO

2

和ZrC-Mo等,

第二相添加物在提高ZrC的抗氧化性和烧结性能的同时,还能够有效的抑制基体晶粒的长大并引入残余应力,提高材料的强度和韧性。如Haga等人[15]在碳管炉中氩气和一氧化碳气体保护下,1800 2200?制备了ZrC-ZrO2复合材料,当ZrO2含量为40vol%时,弯曲强度和断裂韧度达到最高值,分别为320

MPa和5.8MPa·m1/2。

HfC陶瓷有着较高的熔点和硬度、相对低的线胀系数,较好地满足了极端条件下的使用要求,缺点主要是抗氧化性能较差。HfC在1400?以下受化学反应控制,其氧化层包括外部有孔层和内部无孔层,有孔层厚度随氧化时间呈线性增加,无孔层碳含量高于有孔层;在1400 2060?时为气体扩散控制阶段。为了改善抗氧化性,Courtright等人[16]通过添加Ta和Pr来提高HfC的抗氧化性。加入Ta在1800?测试时,内层氧化为HfO2,外层氧化为Ta2O5;温度高于1 800?时,内层为HfO

2

,外层为致密的Ta

2

Hf

6

O

19

,提高了其抗氧化能力;通过加入Pr,在高温下氧化生成

Hf

2

Pr

2

O

7

结构也同样能提高其抗氧化能力。HfC还可以被用作C/C复合材料的热防护涂层,提高其抗烧蚀性能。

TaC由于有着高熔点、低密度、高硬度和良好的高温性能,已经在切削工具、电子材料、研磨材料、导弹结构材料、固体火箭发动机喉衬材料等领域得到广泛应用,尤其是其良好的抗烧蚀性、抗热震性能使其在超高温热防护领域有着广泛的前景。但是TaC本身韧性差、抗氧化性能差,其实际应用在很大程度上受到了限制。Desmaison-Brut等人[17]的研究表明在

750 850?,TaC表面会生成多孔的Ta

2

O

3

(熔点1 872?),无法抑制氧的扩散。但在相同条件下,HfC 表面会生成熔点较高的HfO2和致密的化合物HfO x

C

y

,相比而言HfC具备更好的抗氧化性。在较低的氧分压下,TaC的抗氧化性能更好,因为氧分压较低时,HfC表面会形成HfO2,而TaC表面则不会氧化。对于TaC在高温条件下的氧化机理还要进一步的探究。

1.3氮化物超高温陶瓷

氮化物超高温陶瓷如ZrN、HfN和TaN也有着良好的性能。过渡金属氮化物都有着较高的熔点,并且此类难熔氮化物的熔点还与环境气压有关。例如,HfN 在0.1MPa下的熔点是3390?,而在8.0MPa时熔点为3810?。在ZrN和TiN中也存在类似现象[18-20]。由于火箭发动机推进系统工作时会产生很高的压力(10 20MPa),因此这些难熔金属氮化物可以做成相关部件以满足使用要求。然而,并不是所有难熔氮化物都适合在高温高压的氧化环境下工作。例如Ti、Nb、Ta及其化合物在氧化时形成的氧化物的熔点都相对较低(Ta2O5熔点最高为1887?),在高温高压和冲击载荷等多种因素的作用下,材料表面的氧化物极易熔化并从材料表面除去,烧蚀率大大提高。

过渡金属氮化物在切削工具表面硬化层上也有

着重要的应用。Leverenz等人[21]的研究表明,与TiC 和TiN相比,HfN由于具有较高的热硬度和抗氧化性、更好的化学惰性和与基体材料匹配的热胀系数,因此更加适合用来做WC-Co工具的涂层。Desmai-son-Brut等人[22]制备了气孔率为5%的HfN陶瓷,测得其室温下的弯曲强度为350MPa,弹性模量为420GPa。对于ZrN陶瓷,Alexandre等人[23]测得2%气孔率的ZrN陶瓷室温下的弯曲强度为330MPa,弹性模量为380GPa。

与超高温硼化物和碳化物陶瓷相比,对于氮化物UHTCs抗氧化性能的研究相对较少。Suni等人[24]研究了厚度为250nm的HfN薄膜在干燥和潮湿环境下450 800?的抗氧化性能。研究发现,在干燥条件下,HfN薄膜氧化遵循抛物线规律,XRD测试表明氧化产物是HfO2,其氧化受氧气的扩散控制。而在潮湿的环境中,其氧化过程则更加复杂。Desmaison 等人[22]采用热等静压烧结法(HIP)制备了相对密度为96%的HfN陶瓷,并用热重法研究了氧分压为20 100kPa、755 950?的氧化行为。研究表明,当温度高于800?时,HfN开始氧化,其氧化遵循线性规律,并且随着氧分压的增加氧化速率更快。在较高的温度下,其氧化产物是一层多孔的HfO2层。Caillet 等人[25]研究了厚度为30μm的ZrN薄膜在氧分压为6.67 66.7kPa,温度为550 700?下的氧化,发现其氧化过程遵循线性规律,氧化层中含有Zr和ZrO2。2粉体合成研究

通过比较可以发现,UHTCs粉体(包括MeB2、MeC、MeN等)的合成方法有很多相似之处,例如UHTCs粉体大都可以采用直接合成法、碳热还原法、高温自蔓延法、机械合金化法、陶瓷前躯体裂解法、液相法等来合成(图3)。

图3UHTCs粉体的合成方法[4]

Fig.3Methods for synthesis of UHTCs

2.1元素反应法

元素反应法[反应(1)]是合成MeB2的最简单的方法,也是最早开始研究的方法。过渡金属的高氧亲和性要求反应必须在惰性气体或者真空下进行,以避免产生氧化物杂质。此外,反应(1)是高度放热反应(298K时合成ZrB

2

和HfB2的ΔG rxn分别为-318和-325kJ),反应放出的热可以达到Zr和Hf的熔点(分别为1850?和2225?)并引发自蔓延反应,因此也可以用自蔓延高温合成(SHS)来合成MeB2。SHS法合成的粉体缺陷含量高,有利于陶瓷的致密化过程。反应(2)是合成MeC的方法之一,该方法获得的MeC粉体纯度较高,方法简单,但是由于该方法制备的粉体粒径较粗,并且Me金属单质成本高,细Me 粉体活性高易燃烧,因此该方法并不适合工业化生产MeC粉体。反应(3)是用氮化金属法制备过渡金属氮化物的化学方法之一,如使用N2可以在1600?左右,用石墨、碳黑或金属镁等还原剂来实现氮化[26],但是这一反应也存在缺点,如反应温度高、时间长、获得的粉体粗大。

Me+2B=MeB

2

(1)

Me+C=MeC(2)

2Me+N

2

=2MeN(3)2.2还原法

还原法是目前商业高纯UHTC粉体(主要为硼化物和碳化物)的主要合成方法,包括硼热还原法、碳热还原法、碳/硼热还原法等,合成的粉体粒径尺寸范围在亚微米到若干微米之间。图4是目前过渡金属硼化物粉体的几种主要合成路径。

图4硼化物粉体的合成方法[4]

Fig.4Methods for synthesis of borides

2.2.1碳热还原法

反应(4)是合成MeB2粉体的碳热还原反应方程式。在这一反应中,由于B2O3具有挥发性,在反应过程中会挥发,这就要求在反应中加入过量的B2O3。

Karasev[27]研究了B

2

O

3

含量对合成ZrB2粉体中C杂质含量的影响,发现当B2O3过量10wt% 30wt%时,可以获得较纯的C含量低于1wt%的ZrB2粉体;当B2

O

3

过量1.80wt% 200wt%时,B2O3挥发速率加快,得到的产物中C杂质含量较高;当B2O3过量300wt%

400wt%时,又可以获得含碳量较低的ZrB

2

粉体。从经济性方面考虑,一般采用B2O3过量10wt%

30wt%来合成ZrB

2

粉体。

MeO

2

+B

2

O

3

+5C=MeB

2

+5CO(g)(4)

2.2.2碳/硼热还原法

反应(5)用B4C代替B2O3作为硼源来合成MeB2粉体。然而,在化学反应的进程中通常会有多个中间反应。Zhao等[28]根据热力学计算发现,在合成ZrB2粉体时,存在中间过程反应(4)和(6)。当温度低于1540?时,反应(6)更易进行,当温度高于1540?时,反应(4)更易进行。一些文献还报道反应(7)也存在于这一制备过程中。热力学计算和实验结果都表明,碳/硼热还原法[反应(5)]完全进行温度必须高于1500?。此外,由于中间产物B2O3的挥发,会导致硼源不足,最终的产物中可能会含有ZrC[反应(8)]。一种可行的避免ZrC形成的方法就是使B

4

C 过量,同时降低C含量。Guo等[29]用B4C过量20wt% 25wt%的原料在1650 1750?加热1h制备了较纯的ZrB2。研究发现,尽管会产生ZrC中间产物,但是在温度高于1650?时,ZrC会和过量的B2O3反应生成ZrB2[反应(9)]。

2MeO

2+B

4

C+3C=2MeB

2

+4CO(g)(5)

ZrO

2+5/6B

4

C=ZrB

2

+2/3B

2

O

3

+5/6C(6)

ZrO

2+5/7B

4

C=ZrB

2

+3/7B

2

O

3

+5/7CO(7)

ZrO

2

+3C=ZrC+2CO(g)(8)

ZrC+B

2O

3

+2C=ZrB

2

+3CO(g)(9)

在工业上反应(8)被用来合成ZrC陶瓷粉体,通过热力学计算,反应(8)在常压下的起始反应温度为1620?,而Zhu等人[30]得出在压力为13Pa时反应(8)的起始反应温度为1166?;Guo等人[29]得出在11Pa时,该反应的起始反应温度为1065?,由此可见,较高的真空度是在较低温度下制备ZrC粉体的重要条件。此外,该方法也可以用来合成HfC。2.2.3硼热还原法

使用B单质作为硼源可以大大降低甚至消除合成粉体中的碳化物和碳杂质。常见的硼热还原反应方程如式(10)和(11)所示[31-32]。需要注意的是,如果是按照反应(10)进行原料配比,其反应过程实际是一个两步反应过程。首先是进行反应(11),然后进行反应(12)或(13)。由反应方程式可以看出,当摩尔比例B/ZrO2在10/3和4之间时,都可以用硼热还原法合成ZrB2粉体。硼热还原反应法虽然减少了碳化物和碳杂质含量,但是却会产生氧化硼杂质。除去氧化硼杂质的方法包括用热水洗和在高于1500?的温度下加热挥发,而后者被认为是用硼热法合成纯净ZrB2的方法之一。Zou等人[33]比较了分别用B4C、

B 4C/C和B还原ZrO

2

合成的ZrB2粉体,发现用硼热

还原制备的ZrB2氧含量更高,并且还会影响后期制备的块体材料的室温和高温力学性能。同样,HfB2也可以用此方法合成[34]。

ZrO

2

+4B=ZrB

2

+B

2

O

2

(g)(10)

ZrO

2

+10/3B=ZrB

2

+2/3B

2

O

3

(g)(11)

2B

2

O

3

(l)+2B=3B

2

O

2

(g)(12)

B

2

O

3

(l)+B=3BO(g)(13)2.2.4碳化硼还原法

碳化硼还原法是合成过渡金属硼化物粉体的另一种有效的方法。以ZrB2为例,反应(7)表明ZrO2和

B

4

C反应生成了ZrB

2

和气态氧化物。Zou等人[33]比较了用B4C/C[反应(5)]、B4C[反应(7)]和B[反应(11)]做还原剂的三种方法在真空环境下1600?加热1.5h制备的ZrB2粉体,结果如表1所示。

表1采用三种方法制备的ZrB

2

粉体的相关参数

Tab.1Relevant parameters of ZrB

2

powders

synthesized by three different routes

粉体颗粒尺寸/μm碳含量/wt%氧含量/wt%

B4C/C 0.850.20.51

B4C 1.050.10.46

B 1.630.051.02

可见,碳化硼还原法合成的ZrB2粉体颗粒尺寸小,碳杂质含量和氧化物杂质含量低。此外,一些报道也表明采用碳化硼还原法合成粉体的所需要的加热温度比其他两种方法的温度都要低[7]。最近也有报道采用碳化硼还原法制备YB4粉体[反应(14)]。

Li等[14]以Y

2

O

3

和B4C为原料,在1750?煅烧然后酸洗的方法得到了纯净的YB4粉体。该方法与用硼热还原法、硼/碳热还原法相比,成本更低,合成的粉体更纯,粉体粒径小。

7Y

2

O

3

+15B

4

C=14YB

4

+2B

2

O

3

+15CO(14)2.3机械合金化法

机械合金化法(MA)是利用球磨机的快速转动使原料粉末之间以及粉末和硬球之间发生剧烈的碰撞,粉末颗粒不断产生冷焊、断裂,使得粉末颗粒中原子发生扩散,从而得到合金化粉末的一种粉末制备技术。该方法工艺简单、获得的粉体尺寸小并且活性高,缺点是粉体制备需要的时间较长,而且容易引入杂质。

Tsuchida等[35]通过控制Zr/B/C=1/1/1,使用一种改良的机械合金化法,分别在800和1000?氩气环境下制备了ZrC和ZrB2粉体。Mahday等人[36]以Zr粉(99.9%, 150μm)和C粉( 43μm)为原料,以氩气为保护气氛,采用高能球磨法合成了ZrC粉末。当高能球磨的时间为72h时,可以获得非化学计量比的ZrC0.8,粉体粒径尺寸为 5nm。

2.4高温自蔓延法

高温自蔓延合成法(SHS)是指在没有外加热源

的条件下,利用粉体之间发生化学反应放出的热量来维持后续反应合成过程的一种粉体合成方法。该方法的优点是节约能源、效率高、成本低、产物烧结活性高。缺点是反应速度快、温度高、反应进程无法控制、合成的粉体杂质多。

Radev等[37]以Zr和B为原料在氩气环境中用SHS法合成了ZrB

2

粉体,但合成的粉体中含有过量的B元素。Lee等[38]用ZrO2-B2O3-Fe2O3-Al体系,采用SHS方法合成了ZrB2粉体,由于铝热反应会产生很大的热量和很高的温度,因此可以在较短的时间内得到ZrB2粉体。Camurlu等[39]用单质Zr和B作为初始原料,通过SHS法制备得到了纳米ZrB2粉末,额外添加5% 10%NaCl有助于降低反应的绝热温度,改善晶粒尺寸及均匀性。Tsuchida等人[40]以Zr 粉(98%,<150μm)和天然石墨(97%, 5μm)为原料采用SHS法制备了ZrC粉体。研究发现,碳含量对ZrC粉体的形貌有很大影响,混合原料中碳的摩尔分数最佳范围是50% 60%。

2.5溶胶-凝胶法

溶胶-凝胶法是利用金属有机或无机盐的前驱体溶于溶剂中形成均匀的溶液,然后进行水解、缩聚等反应生成均匀、稳定的溶胶体系,再经陈化、干燥处理制备粉体的方法。该方法制备的粉体纯度高、粒径小、合成温度低,但是原料成本高而且对人体有一定危害、操作复杂、生产周期长。Li等人[41]用无机盐溶胶-凝胶法在较低温度下制备了粒径 50nm的

ZrB

2

超细粉体。Chen等人[42]利用水热反应法在

600?制备了粉体粒径为 25nm的ZrB

2

和HfB2粉体。Gosset等人[43]用正丙醇锆、乙酸和蔗糖为原料,在1400 1800?热处理制备了粉体粒径为90 150 nm的ZrC粉体,该粉体的氧含量为3at% 8at%。

3致密化研究

影响超高温陶瓷(UHTCs)烧结致密化的因素通常包括原料粉体、烧结方法、烧结制度和烧结助剂。原料粉体对烧结致密化有很大影响,通常粉体粒径越小、纯度越高,越有利于致密化。在烧结过程中,UHTCs颗粒表面的氧化物也是阻碍致密化过程的重要因素,这是由于颗粒表面的氧化物杂质充当了原子扩散的快速通道,使得颗粒在材料致密化前就快速粗化。因此,要想获得致密的UHTCs块体材料,需要原料粉体中具有较低的氧化物杂质。

UHTCs具有很强的共价键和低的晶格扩散系数[44],这导致单相的UHTCs很难烧结且致密化,一般都要采用特殊的烧结方法和烧结制度。UHTCs的制备方法一般包括热压烧结(HP)、放电等离子烧结(SPS)、反应热压烧结及无压烧结等。为了制备较为致密的块体材料,在烧结过程中一般还要添加烧结助剂。烧结助剂可以是金属也可以是陶瓷,一般分为两类:(1)液相烧结助剂,在一定温度下形成液相加快原子扩散;(2)固相烧结助剂,为了除去颗粒表面的氧化物而促进烧结的烧结助剂。

3.1烧结方法

3.1.1热压烧结

热压烧结(HP)是指在对原料粉体施加一定压力的同时加热烧结,这一方法是最早研究并得到应用的致密UHTCs烧结方法。但该方法受粉体纯度的影响较大,制备的块体材料晶粒容易长大,并且可能产生微小的裂纹,一般适合加工形状简单的UHTCs构件。在实际应用中,为了降低烧结温度,一般要加入一定量的烧结助剂来加快传质过程。通过加入一定量的烧结助剂,硼化锆基UHTCs热压烧结温度一般为1 650 2250?,压力一般为20 50MPa。

采用热压烧结方法制备UHTCs时,为了进一步降低烧结温度,可以采用粒径较小的原料粉。例如,起始颗粒尺寸为10μm的HfB2用HP法在2160?、27.3MPa下经过180min烧结,其相对密度<95%[45],而通过进一步粉碎将起始颗粒尺寸降低到2μm,然后在1900?、32MPa热压45min即可获得几乎完全致密的HfB2陶瓷[46]。

在用热压法制备块体陶瓷时,很多研究者还通过添加烧结助剂来提高烧结的致密性、陶瓷的抗氧化和抗热震性能。Fenter[47]综述了很多组分,最重要的是含有20vol%SiC和18vol%SiC+10vol%C的硼化物陶瓷。此外,Ni、AlNi、Si3N4、MoSi2、Ta5Si3等也被用作烧结助剂。较小的起始颗粒度和添加剂在烧结过程中控制了晶粒生长,产生液相或者形成固溶体,降低了烧结温度和需要的外压,如Ni使烧结温度降低到1600?。但尽管如此,还是需要20 50MPa的压力[48]。

3.1.2反应热压烧结

利用高温下粉料发生某种化学反应进行的热压烧结工艺称为反应热压烧结(RHP)。该方法在烧结过程中,除了以原料粉体表面自由能的降低和外加机械作用力为推动力以外,还加上一种化学反应能作为烧结的激活能或推动力,从而降低了烧结温度并得到致密的块体材料。此外,反应热压烧结由于省去了合成粉体之一中间步骤,很大程度上节约了成本并提高了研究效率。然而,一些研究也发现采用RHP法制备块体材料时,晶粒在低于致密化的温度可能会粗化从而阻止了致密化过程的进行。

RHP一般包括原位反应和致密化两个过程。原位合成与致密化过程的合并被用来制备ZrB2-

SiC[49-50]和HfB

2

-SiC[51]。这些反应包括前驱体粉体(Zr、B、SiC)的反应和更多复杂的取代反应:

2Zr+Si+B

4C=2ZrB

2

+SiC(15)

(2+x)Hf+(1-x)Si+B

4C=2HfB

2

+(1-x)SiC+x HfC

(16)

SiC对获得致密陶瓷的温度和其最终的微观结构有着很大影响。以Zr、B、SiC作为原料,用RHP法在1650?下可以获得相对密度为95%的ZrB2-SiC 陶瓷,晶粒尺寸为 0.5μm。Zhang等[49]在1900?制备了高致密度的ZrB2-SiC复合陶瓷,晶粒尺寸为3 10μm。

3.1.3无压烧结

无压烧结(PS)的优点在于可以获得大尺寸、净尺寸和形状复杂的部件,是制备UHTCs材料最有应用前景的致密化方法。PS法的缺点是获得的陶瓷相对密度较低,提高相对密度主要有两种途径:降低原料粉体的颗粒尺寸和采用适当的烧结助剂。纯净硼化物由于较强的共价键,其晶界扩散和体内扩散通常需要在1800?以上才可以进行。氧化物或金属杂质虽然可以提高致密化的驱动力,但是也促进了晶粒和孔洞的生长,这使得最大相对密度限制在95%以下。目前由于商业化的UHTCs粉体氧含量一般比较高,并且颗粒尺寸大多在微米级,所以如何用PS法制备致密的UHTCs困扰了研究人员很长时间。早期研究表明,纯相硼化物不能通过无压烧结达到完全致密化,因为六方晶体结构的陶瓷晶粒会各向异性生长并产生孔洞。然而,Baumgartner和Steiger[52]用亚微米级的粉体在2000 2100?成功烧结相对密度>99%的TiB

2

。除了细的起始颗粒度促进了致密化外,Baik和Becher[53]还发现将氧含量减低到≤0.5wt%可以使致密化过程中不发生严重的晶粒和孔洞增长。

无压烧结一般需要添加适当的烧结助剂,包括液相烧结助剂(Ni、Re、Co、Fe、Mo、MoSi2和ZrSi2)和活性烧结助剂(B4C、WC和C等)。Sciti等人[54]添加

20vol%MoSi

2,在1850?下获得完全致密的ZrB

2

。

Chamberlain等人[55]研究发现添加少量WC (2vol%),在2150?烧结540min可获得相对密度>

98%的ZrB

2。XRD分析表明,W和C取代了ZrB

2

晶

格位置。热力学分析表明WC或B4C还原了ZrO2,原料粉体颗粒表面的氧化物杂质(B2O3和ZrO2)除去后,有利于ZrB2的致密化同时减小了晶粒尺寸。周等[56]用钇铝石榴石(YAG)为烧结助剂,采用PS法制备了ZrB2-SiC复合材料。研究结果表明,当添加9vol%YAG时,在1800?下烧结可以获得97.1%相对密度的ZrB2-SiC复合陶瓷,其弯曲强度为296MPa,断裂韧度为5.6MPa·m1/2。Wang等人[57]通过球磨48h制备了纳米TiB2和TiC粉体,并以此为原料用PS法制备了相对密度大于98%的TiB2-TiC陶瓷,获得的复合陶瓷材料的硬度为14 18GPa,弯曲强度为325 570MPa,断裂韧度为3 5MPa·m1/2。

3.1.4放电等离子烧结

放电等离子烧结(SPS)也是UHTCs材料致密化研究的重要方法之一。SPS法利用直流脉冲电流瞬间放电产生的等离子体,使原料粉体颗粒均匀加热,跳过表面扩散阶段,以抑制晶粒的生长,从而在较短的时间内实现致密化。采用SPS法烧结时,升温与冷却速度快,在较低温下就可获得相对密度高、晶粒尺寸较小的烧结体,和传统热压方法相比,效率更高、能耗更小。但不足的是,SPS法只能烧结小尺寸(直径<30mm)、形状简单的样品。

Monteverde等人[58]用SPS法在2100?(加热速率为100?/min),30MPa下保持2min制备了完全致密的HfB2+30vol%SiC陶瓷。整个SPS循环(包括加热和冷却过程)是30min,这使得最后的组织均匀,平均晶粒尺寸为2μm。Medri等人[59]比较了用HP法和SPS法制备的ZrB

2

-30vol%ZrC和ZrB

2

-10vol%SiC。尽管加入了烧结助剂,HP试样的最大致密化速率是1.3?10-5/s(1870?),最终的相对密度仅为90%。与此相比,SPS试样的致密化速率较为稳定为2?10-4/s,在2100?完全致密化。Sciti等人[60]用SPS法添加3vol%的MoSi2或TaSi2分别在1

900?和2000?制备了致密的HfB

2

陶瓷,添加MoSi2时,HfB2具有更高的室温强度(760MPa)和高温强度

(480MPa,1500?),而添加TaSi

2

时制备的HfB2块体材料具有更高的断裂韧度(5.1MPa·m1/2)。采用SPS法制备的陶瓷材料通常具有非常良好的综合机械性能。

3.2烧结助剂

3.2.1金属烧结助剂

金属烧结助剂是最早开始研究的烧结助剂,当加热温度接近金属熔点时,金属烧结助剂融化,液态金属可以除去UHTC颗粒表面的氧化物,有利于原料粉体颗粒重排,同时加快表面扩散和体扩散等传质过程,促进烧结。用于制备UHTCs的金属烧结助剂一般包括Ni、Mo、Nb和Zr等。如分别采用Mo(5 10vol%)、Nb(25vol%)和Zr(10vol% 20vol%)为烧结助剂时,热压温度一般为1800、1950、和1900?。当用Ni(3vol%)为烧结助剂时,1850?就可以使得样品完全致密化[61]。

3.2.2氮化物烧结助剂

一些氮化物(如Si3N4,AlN等)也被用作UHTCs

的烧结助剂来使用。它们能够通过化学反应除去UHTC颗粒表面的氧化物[反应(17)]或形成液相,从而促进UHTCs致密化过程的进行。

图5ZrB2-Si3N4和ZrB2-AlN的

相对密度和温度的关系[62]

Fig.5Relative density versus temperature for

ZrB

2-Si

3

N

4

and ZrB

2

-AlN

图5是用Si3N4和AlN作为烧结助剂时,ZrB2-

Si

3N

4

和ZrB2-AlN复合陶瓷的相对密度和温度的关

系曲线。随着温度逐渐升高,首先发生收缩很小的固相烧结;之后由于液相的形成以及粉体颗粒的重新排布,收缩急剧上升;最后在某一温度得到几乎完全致密的陶瓷材料。从图5中可以看出,AlN烧结助剂的效果不如Si3N4,使用AlN时收缩速率比较低,而且完全致密化温度也更高(1850?)。

Si

3N

4

(s)+2B

2

O

3

(l)=4BN(s)+3SiO

2

(l)

(17)

3.2.3硅化物烧结助剂

过渡金属硅化物烧结助剂也可以促进UHTCs的致密化过程,而且当过渡金属硅化物含量提高到30vol%时,也能提高材料的机械性能和抗氧化性能。常用的硅化物烧结助剂有MoSi2,ZrSi2,TaSi2,HfSi2和WSi

2

等。

在所有的二硅化物中,MoSi2具有很好的通用性,采用无压烧结在1900?就可以实现完全致密化[63-64]。ZrSi2具有较低的熔点( 1520?),Guo等人[65-66]在用PS和HP法烧结ZrB2陶瓷时对ZrSi2烧结助剂进行了大量研究。TaSi2结合SiC作为第二相能够提高UHTCs的抗氧化性。相比而言,对TaSi2烧结助剂的研究较少,一些研究表明使用TaSi2的致密化温度和使用MoSi2类似,但是无压烧结无法致密化,这是由于在致密之前,TaSi2会发生分解和挥发。然而,Silvestroni等人[67]用热压法分别在1850?和1

900?制备了完全致密的ZrB

2-15vol%TaSi

2

和HfB2

-15vol%TaSi

2

陶瓷,制备的Zr/HfB2-TaSi2陶瓷晶粒具有独特的核/壳结构,核为ZrB2/HfB2晶粒,外壳为(Zr/Hf,Ta)B2固溶体。与MoSi2相比,TaSi2在更低的温度下就能形成液相,更有利于传质过程的进行和除去UHTCs颗粒表面的氧化物。WSi2有着较高的熔点( 2160?),使用WSi2作烧结助剂时材料的致密化的温度要达到1900?以上。

Sciti等人[68]以MoSi

2

为烧结添加剂,用SPS法制备了ZrC-MoSi2复合材料。研究表明MoSi2降低了烧结温度。单相ZrC陶瓷在2100?烧结时,相对密度大于99%;添加1% 3%MoSi2时,在1900 1

950?烧结,相对密度可达97%以上;当MoSi

2

为9%时,在1750?下烧结就可以得到相对密度大于

99.5%的ZrC-MoSi

2

复相陶瓷。这主要是由于Mo-

Si

2

使得ZrC的烧结方式从固相烧结转变为液相烧结。

3.2.4碳和碳化物烧结助剂

C、B

4

C和WC也被作为烧结助剂来研究。使用此类烧结助剂,即使采用PS法也能获得致密的陶瓷材料。碳和碳化物主要通过与UHTC颗粒表面的氧化物反应来消除氧化物,阻止晶粒的粗化,从而促进致密化的进行。过去的研究中,C或B4C是人为选择作为烧结助剂,而WC一般是在用WC介质球磨时引入到原料粉体中。例如,Chamberlain等人[55]的研究表明,通过球磨后的ZrB2在2150?可以获得98%的相对密度。Zhu等人[69]的研究表明,先用WC介质球磨24h得到ZrB2原料粉体,再添加2wt%B4C和

1wt%C在1900?可以获得相对密度为99%的ZrB

2陶瓷。这些研究还表明,相对密度的提高并不是由于粉体粒径的减小,WC对材料相对密度的提高起了非常重要的作用。

此外,SiC除了能够作为第二相来提高陶瓷材料的力学性能和抗氧化性能外,也可以作为烧结助剂来使用。如采用超细SiC粉体(5、10、15、和20vol%)为第二相的ZrB2陶瓷在1900?、30 40MPa用HP法即可获得完全致密的块体材料[70-71]。

4力学性能

UHTCs的力学性能主要包括弯曲强度和断裂韧性。UHTCs的力学性能与材料的显微结构有着非常紧密的关系。陶瓷材料的致密程度、晶粒尺寸、第二相或烧结助剂的含量和种类等因素都会对其宏观力学性能产生很大的影响。众多文献报道中由于采用了不同的原料和加工制备方法,所测得的力学性能存在一定的差异。此外,测试方法的不同也有一定影响。

4.1弯曲强度

如图6所示,块体ZrB2的室温弯曲强度一般在275 620MPa[8,55,65-66,69,72-74,81],通过添加SiC (10vol% 20vol%)可以将弯曲强度提高到1089

MPa[8]。和大多数陶瓷一样,UHTCs晶粒越小强度通常越高。图6中UHTCs的相对密度都大于90%,其弯曲强度和晶粒尺寸的关系表明:无论是否添加烧结助剂,ZrB2陶瓷的强度都随着晶粒的减小而增大[7]。尽管由于材料的制备方法和测试方法的差异,其弯曲强度无法直接比较,但是总得来说,弯曲强度和晶粒尺寸的平方根成反比关系。图6中的曲线不是数据的拟合结果,而是这一关系的近似表示。

图6ZrB2室温弯曲强度和晶粒尺寸的关系

Fig.6RT flexure strength of ZrB

2

as a function of grain size

细晶高强度硼化物需要在低于2000?下制备(如用HP,RHP法)或者更高温度下较短时间内加工

(如用SPS法)。一些烧结助剂如SiC、MoSi

2、ZrSi

2

、

ZrC、HfN等,也能阻止晶粒的长大并提高其强度。图7是文献[8]中关于硼化锆基陶瓷的室温强度与SiC、MoSi

2

和ZrSi2相含量的关系。

图7硼化锆基陶瓷的强度与SiC、MoSi2和ZrSi2相含量的关系Fig.7RT flexure strength as a function of volume percent of

SiC,MoSi

2and ZrSi

2

in ZrB

2

-based ceramics from literature

Chamberlain等人[8]的研究发现热压纯相ZrB

2

的强度为565MPa,添加10、20、30vol%的SiC或Mo-

Si

2

可以将晶粒尺寸减小到2 3μm,强度增加到700 1000MPa。Guo等人[75-76]通过热压法制备的纯相ZrB2的强度为457MPa,添加15vol%SiC时弯曲强度最高为714MPa,ZrSi2含量为20vol%时,可以将其弯曲强度最高提高到556MPa。

除了晶粒尺寸外,第二相颗粒尺寸对材料强度也有着非常重要的影响。Rezaie等[77]用线弹性断裂机制(Grifith准则)分析发现,在ZrB2-30vol%SiC陶瓷中,临界裂纹尺寸和SiC颗粒尺寸有着很大关系。Zhu等[78]通过控制SiC原料粉体粒径直接研究了ZrB

2

-30vol%SiC陶瓷的弯曲强度和SiC颗粒尺寸的关系。在一定SiC颗粒尺寸范围内,ZrB2-30vol% SiC陶瓷的弯曲强度和SiC颗粒尺寸呈线性关系,最大SiC颗粒尺寸决定了ZrB2-SiC陶瓷的强度。Watts等人[79]则在更大的SiC尺寸范围内(4.4 18μm)研究了SiC尺寸对ZrB2-30vol%SiC陶瓷弯曲强度、弹性模量和硬度的影响(图8)。

图8热压制备的ZrB2-30vol%SiC弯曲强度、弹性模量、维氏硬度和SiC颗粒最大尺寸的关系。

Fig.8RT flexure strength,elastic modulus,and Vickers hardness as a function of maximum SiC cluster size(major axis of ellipse)

for ZrB

2

-30vol%SiC ceramics prepared by hot pressing 他们发现所有的性能在SiC尺寸增大到 11.5μm时存在突然减小的情况,这是由于热应力导致微裂纹产生所致。单晶ZrB2的热胀系数(CTE)在c轴方向为6.9?10-6/K,a轴方向为6.7?10-6/K,六方晶系的多晶ZrB2陶瓷从1900?冷却时,会产生95 MPa的热应力。SiC的CTE更低(c轴4.7?10-6/K,a 轴4.3?10-6/K),添加SiC会在ZrB2和SiC界面处产生高达4.2GPa的热应力[80]。对HfB2-SiC复合材料的分析也符合这一结论。由于HfB2和SiC的CTE不同,分别为8?10-6/K和4?10-6/K,GPa级别的残余应力可能会导致HfB2-SiC界面产生微裂纹[51]。

第二相添加物减小了致密化温度和晶粒尺寸,但是也会导致UHTCs的高温力学性能降低。目前,用热压法制备的硼化物基复合材料在1500?时存在较大的强度损失(σ1500<0.5σRT),这远远低于实际应用的温度(>2000?)。此外,存在于晶界处的氧化物杂质也会降低材料强度。相反,用SPS方法制备的

HfB

2

-SiC和HfB

2

-MoSi

2

陶瓷可以保持其室温下的弯曲强度至1500?。这也许是因为,放电导致颗粒表面的不导电氧化物发生破坏,在烧结之前就将其除去。用SPS法制备的HfB2基陶瓷中的氧化物杂质

(Si-Hf-C-O)的含量比用传统热压法制备的材料中少很多。Zapata-Solvas等人[81]用SPS法制备了

ZrB

2-20vol%SiC和HfB

2

-20vol%SiC陶瓷,测得

其室温弯曲强度分别为(700?90)和(620?50)MPa;

1400?的强度分别为(400?30)和(590?150)MPa;在1400氧化1h后的弯曲强度分别为(678?15)和(660?25)MPa,可见HfB

2

-20vol%SiC具有很高的高温强度。添加2wt%La2O3虽然会降低高温强度,但是却能提高氧化后样品的残余强度。

HfC超高温陶瓷的室温强度为235 700 MPa[82-83]。在高温条件下,碳化物超高温陶瓷还存在韧脆转变的现象,并且韧脆转变温度会随着碳含量的减少而降低。如过共晶HfC在温度高于 2100?时发生韧脆转变,HfC0.98的韧脆转变温度为 1

900?,而HfC

0.67

的韧脆转变温度则降低至 1 000?[84]。氮化物超高温陶瓷,如HfN等,室温弯曲强度在290 350MPa,对其在高温下的力学性能以及复合材料的性能还少有报道。

4.2断裂韧性

硼化物UHTCs,如ZrB2和HfB2陶瓷,断裂韧度主要在3.5 4.5MPa·m1/2。添加SiC来提高其断裂韧性是目前研究较广泛的方法。Chamberlain等人[8]发现,通过添加30vol%SiC,ZrB2的断裂韧度从3.5提高到5.3MPa·m1/2,这是由于掺入SiC后,断裂过程中出现裂纹偏移和裂纹桥接。Zhou等人[85]用热压法制备了ZrB2-20vol%SiC和ZrB2-30vol%SiC层叠出现的ZrB2-SiC陶瓷材料,其断裂韧度提高到8.8MPa·m1/2,这主要是由于层与层之间弹性不匹配导致了残余应力,当裂纹穿过层间界面时发生了偏转所致。

一般为了提高UHTCs的断裂韧性,需要添加具有较高纵横比的第二相(如片、棒或晶须等)。总的来看,提高ZrB2基UHTCs的断裂韧性可以通过掺入

SiC颗粒、晶须、纤维;短石墨纤维、纳米SiC、ZrO

2

、Mo、Nb以及AlN和BN等,目的是通过第二相来阻止裂纹扩展,消耗吸收裂纹扩展的能量,从而提高UHTCs材料的韧性。如Zhang等人[86]采用热压法制备了ZrB2-SiCw复合材料,随着SiCw含量的增加,其弯曲强度和断裂韧性显著提高,当添加30vol% SiCw时,断裂韧度达到7.1MPa·m1/2。研究发现其断裂韧性主要是由于SiC晶须的拔出、桥接和裂纹的偏转等机理。

5结语

超高温陶瓷是高温热防护领域最具前景的材料,但目前对于超高温陶瓷的研究和开发还处于基础研究阶段,虽然已经取得了阶段性的进展,但是要想实现真正应用还有大量工作要做。

(1)粉体制备工艺的提高。高纯度和小粒径的粉体合成工艺是制备高性能超高温陶瓷的基础,也是推广和应用超高温陶瓷的基本保证。因此,在开发和选择粉体合成工艺时,简化工艺过程、优化工艺参数、降低工艺成本是需要重点考虑的因素。

(2)材料烧结助剂和第二相增强体的选择。虽然超高温陶瓷的烧结方法多样,但是选择合适的烧结助剂和第二相增强体,有利于提高材料的综合性能。选择烧结助剂时,除了考虑对材料致密化的作用外,还要考虑其对材料性能的影响;选择第二相增强体时应做到与基体材料的适当匹配,如弹性模量、热胀系数等,最大限度地发挥增强体的潜能和作用。此外,在面对不同性能需求时,要根据实际情况选择不同类型的增强材料。

(3)材料高温性能的提高。超高温陶瓷要想承受极端环境必须具备良好的高温性能,如高温力学性能、抗氧化、抗烧蚀、抗热震性能等。因此,进行超高温材料制备的同时,还应重视高温条件下性能的研究。

随着对超高温陶瓷粉体制备、致密化机制和材料性能研究的不断深入,将能够克服超高温陶瓷的脆性并且满足超高温环境下的使用要求。超高温陶瓷材料必将在未来的航空航天等领域发挥重要的作用。

参考文献

[1]Zimmermann J W,Hilmas G E,Fahrenholtz W G,et al.Thermophysical properties of ZrB

2

and ZrB

2

-SiC ceramics [J].J.Am.Ceram.Soc.,2008,91(5):1405-1411[2]CutlerRA.Engineering properties of borides[M].OH:ASM International,Materials Park,1991:787-793[3]Monteverde F,Guicciardi S,Bellosi A.Advances in microstructure and mechanical properties of zirconium diboride based ceramics[J].Mater.Sci.Eng.A,2003,A346(1/2):310-319

[4]Zhang G J,Liu H T,Wu W W,et al.Reactive proces-ses for diboride-based ultrahigh temperature ceramics in chapte3,ultrahigh temperature ceramics,Fahrenholtz et al edited,Wiley,2014:33-59

[5]Upadhya K,Yang J M,Hoffman W P.Materials for ul-trahigh temperature structural applications[J].Am.Ceram.Soc.Bull.,1997,76:51-56

[6]Wuchina E,Opila E,Opeka M,et al.UHTCs:ultra-high temperature ceramic materials for extreme environment appli-cations[J].Electrochem.Soc.Interface,2007,16(4):30-36[7]Fahrenholtz W G,Hilmas G E.Refractory diborides of zirconium andhafnium[J].J.Am.Ceram.Soc.,2007,90:1347-1364

[8]Chamberlain A L,Fahrenholtz W G,Hilmas G E,et

al.High-strength zirconium diboride-based ceramics[J].J.Am.Ceram.Soc.,2004,87:1170-1172

[9]Fahrenholtz W G,Hilmas G E,Chamberlain A L,et al.Processing and characterization of ZrB

2

-based ultra-high tem-perature monolithic and fibrous monolithic ceramics[J].J.Ma-ter.Sci.,2004,39(19):5951-5957

[10]www.nasa.gov/ames-partnerships/technology/ultra-high-temperature-ceramics/

[11]Kulpa A,Troczynski T.Oxidation of TiB

2

powders be-low900?[J].J.Am.Ceram.Soc.,1996,79(2):518-520[12]Opeka M M,Talmy I G,Wuchina E J,et al.Me-chanical,thermal,and oxidation properties of refractory hafnium and zirconium compounds[J].J.Eur.Ceram.Soc.,1999,19:2405-2414

[13]Zaykoski J A,Opeka M M,Smith L H,et al.Synthe-

sis and characterization of YB

4

ceramics[J].J.Am.Ceram.Soc.,2011,94(11):4059-4065

[14]Li J G,Peng A Y,He Y,et al.Synthesis of pure

YB4powder via the reaction of Y

2O

3

with B4C[J].J.Am.Ce-

ram.Soc.,2012,95(7):2127-2129

[15]Haga E M,Scott W D.Sintering and mechanical properties of ZrC-ZrO

2

composites[J].J.Mater.Sci.,1988,23:2865

[16]Courtright E L,Prater J T,Holcomb GR,et al.Oxi-dation of hafnium carbide and hafnium carbide with additions of tantalum and praseodymium[J].Oxid.Met.,1991,36(5/6):423-437

[17]Desmaison-Brut M,Alexandre N,Desmaison J.Com-parison of the oxidation behavior of two dense hot isostatically

pressed tantalum carbide(TaC and Ta

2

C)materials[J].J.Eur.Ceram.Soc.,1997,17(11):1325-1334

[18]Eronyan M A,AvarbeRG,Danisina T N.Effect of equilibrium nitrogen pressure on the melting points of TiN and HfNn(Engl.Transl.)[J].High Temp.,1976,14(2):359-360

[19]Eronyan M A,AvarbeRG,Nikolskaya T A.Determi-nation of the congruent melting point of zirconium nitride(Engl.Transl.)[J].J.Appl.Chem.,1973,46(2):440

[20]Levinskii Y V.Pressure-temperature projection of the phase diagram of the titanium-nitrogen system[J].Izv Akad Nauk SSSR,1974,10(9):1628-1631

[21]LeverenzRV.Look at the hafnium nitride coatings [J].Manuf.Eng.,1977,79(1):38-39

[22]Desmaison-Brut M,Montintin J,Valin F,Boncoeur M.Mechanical properties and oxidation behaviour of HIPed hafni-um nitride ceramics[J].J.Eur.Ceram.Soc.,1994,13(4):379-386

[23]Borovinskaya I P,Pityulin A N.Combustion of hafni-um in nitrogen[J].Combust Explo.Shock+,1978,14(1):

111-114

[24]Suni I,Sigurd D,Ho K,Nicolet M A.Thermal oxida-tion of reactively sputtered titanium nitride and hafnium nitride films[J].J.Electrochem.Soc.,1983,130(5):1210-1214[25]Caillet M,Ayedi H,Besson J.Etude de la corrosion de revetements refractaires sur le zirconium I.Oxydation par l’oxygene de revetements de nitrure de zirconium[J].J Less Com-mon Metals.1977,51(2):305-322

[26]Yamamura H,Emoto S.Factors affecting the forma-tion rate of ZrN by the carbothermal nitridation method[J].Nip-pon Seramikkusu Kyokai GakujutsuRonbunshi,1998,106(7):650-653

[27]Karasev A I.Preparation of technical zirconium dibo-ride by the carbothermic reduction of mixtures of zirconium and boron oxides[J].Powder Metall.Met.Ceram.,1973,12(11):926-929

[28]Zhao H,He Y,Jin Z Z.Preparation of zirconium bo-ride powder[J].J.Am.Ceram.Soc.,1995,78(9):2534-2536

[29]Guo W M,Zhang G J.Reaction processes and charac-terization of ZrB

2

powder prepared byboro/carbothermal reduction

of ZrO

2

in vacuum[J].J.Am.Ceram.Soc.,2009,92(1):264-267

[30]Zhu S,Fahrenholtz W G,Hilmas G E,et al.Pres-sureless sintering of carbon-coated zirconium diboride powders [J].Mater.Sci.Eng.A,2007,459:167-171

[31]Peshev P,Bliznakov G.On the borothermic prepara-tion of titanium,zirconium and hafniumdiborides[J].J.Less Common Met.,1968,14(1):23-32

[32]Ran S L,Van der Biest O,Vleugels J.ZrB

2

powders synthesis by borothermal reduction[J].J.Am.Ceram.Soc.,2010,93(6):1586-1590

[33]Zou J,Zhang G J,Vleugelsb J,et al.High tempera-

ture strength of hot pressed ZrB

2

-20vol%SiC ceramics based on

ZrB

2

starting powders prepared by different carbo/boro-thermal re-duction routes[J].J.Eur.Ceram.Soc.,2013,33:1609-1614

[34]Ni D W,Zhang G J,Kan Y M,et al.Hot pressed

HfB2and HfB

2

-20vol%SiC ceramics based on HfB

2

powder syn-thesized by borothermal reduction of HfO2[J].Int.J.Appl.Ceram.Technol.,2010,7(6):830-836

[35]Tsuchida T,Yamamoto S.Mechanical activation assis-

ted self-propagating high-temperature synthesis of ZrC and ZrB

2

in air from Zr/B/C powder mixtures[J].J.Eur.Ceram.Soc.,2004,24(1):45-51

[36]Mahday A A.Mechanically induced solid state carbu-rization for fabrication of nanocrystalline ZrC refractory material powders[J].J.Alloys Compd.,2000,299:244-253

[37]Radev D D,Marinov M.Properties of titanium and

zirconium diborides obtained by self-propagated high-temperature synthesis[J].J.Alloy.Compd.,1996,244(1/2):51-8[38]Lee Y B,Park H C,Oh K D.J.Mater.Sci.Lett.,2000,19(6):467-471

[39]Camurlu H E,Maglia F.Preparation of nano-size ZrB

2

powder by self-propagating high-temperature synthesis[J].J.Eur.Ceram.Soc.,2009,29:1501-1506

[40]Tsuchina T,Kawaguchi M,Kodaira K.Synthesis of ZrC and ZrN in air form mechanically activated Zr-C powder mix-tures[J].Solid State Ionics,1997,101-103:149-154

[41]LiR,Zhang Y,Lou H,et al.Synthesis of ZrB

2

nano-particles by sol-gel method[J].J.Sol-gel Sci.Tech.,2011,58(2):580-585

[42]Chen L Y,Gu Y L,Yang Z H,et al.Preparation and

some properties of nanocrystalline ZrB

2

powders[J].Scripta Ma-ter.,2004,50(7):959-961

[43]Gosset D,Bogicevic C,Karolak F,et al.Synthesis of nanosized zirconium carbide by a sol-gel route[J].J.Eur.Ce-ram.Soc.,2007,27:2061-2067

[44]Sonber J K,Suri A K.Synthesis and consolidation of zirconium diboride:review[J].Adv.Appl.Ceram.,2011,110:321-334

[45]Opeka M M,Talmy I G,Wuchina E J,et al.Me-chanical,thermal,and oxidation properties of hafnium and zirco-nium compounds[J].J.Eur.Ceram.Soc.,1999,19(13/ 14):2405-2414

[46]Chamberlain A L,Fahrenholtz W G,Hilmas G E,et

al.High strength ZrB

2

-based ceramics[J].J.Am.Ceram.Soc.,2004,87(6):1170-172

[47]Fenter JR.Refractory diborides as engineering materi-als[J].Sampe Quarter.,1971(2):1-15

[48]Monteverde F D,Fabbriche D,Bellosi A.Zirconium diboride-based composites[M].Euro Ceramics VII—Part2,Key Engineering Materials.Trans Tech Publications Ltd.,Switzer-land,2002,206-213:961-964

[49]Zhang G J,Deng Z Y,Kondo N,et al.Reactive hot

pressing of ZrB

2

-SiC composites[J].J.Am.Ceram.Soc.,2000,83(9):2330-2332

[50]Zimmermann J W,Hilmas G E,et a1.Fabrication

and properties of reactively hot pressed ZrB

2

-SiC ceramic[J].J.Am.Ceram.Soc.,2007,27(7):2729-2736

[51]Monteverde F.Progress in the fabrication of ultra-high-temperature ceramics:“In-Situ”synthesis,microstructure

and properties of a reactive hot-pressed HfB

2

-SiC composite[J].Comp.Sci.Tech.,2005,65:1869-1879

[52]Baumgartner HR,SteigerRA.Sintering and proper-ties of titanium diboride made from powder synthesized in a plas-ma-arc heater[J].J.Am.Ceram.Soc.,1984,67(3):207-212

[53]Baik S and Becher P F.Effect of oxygen on the densi-fication of TiB

2

[J].J.Am.Ceram.Soc.,1987,70(8):527-530

[54]Sciti D,Guicciardi S,Bellosi A.Properties of a pres-

sureless-sintered ZrB

2

-MoSi

2

ceramic composite[J].J.Am.Ce-ram.Soc.,2006,89(7):320-322

[55]Chamberlain A L,Fahrenholtz W G,Hilmas G E.Pressureless sintering of zirconium diboride[J].J.Am.Ceram.Soc.,2006,89(2):450-456

[56]周长灵,程之强,王英姿,等.无压烧结硼化锆基

ZrB

2

-SiC复相陶瓷的结构与性能[J].硅酸盐通报,2006,25(2):16-18

[57]Wang H,Sun S,Wang D,et al.Characterization of

the structure of TiB

2

/TiC composites prepared via mechanical al-loying and subsequent pressureless sintering[J].Powder.Tech.,2012,217:340-346

[58]Monteverde F,Melandri C,and Guicciardi S.Micro-

structure and mechanical properties of an HfB

2

+30vol%SiC composite consolidated by spark plasma sintering[J].Mater.Chem.Phys.,2006,100(2/3):513-519

[59]Medri V,Monteverde F,Balbo A,et al.Comparison

of ZrB

2

-ZrC-SiC composites fabricated by spark plasma sintering and hot-pressing[J].Adv.Eng.Mater.,2005,7(3):159-163

[60]Sciti D,Bonnefont G,Fantozzi G,et al.Spark plasma

sintering of HfB

2

with low additions of silicides of molybdenum and tantalum[J].J.Eur.Ceram.Soc.,2010,30:3253-3258

[61]Monteverde F,Bellosi A,Guicciardi S.Processing and properties of zirconium diboridebased composites[J].J.Eur.Ceram.Soc.,2002,22:279-288

[62]Sciti D,Silvestroni L,Medri V.Sintering and densifi-cation mechanisms of ultra-high temperature ceramics[M].Ultra-High Temperature Ceramics:Materials for Extreme Environment Applications,First Edition.Fahrenholtz W G,Wuchina E J,Lee W E,eds.2014The American Ceramic Society.Published,John Wiley&Sons,Inc.,2014

[63]Rhodes W H,Clougherty EV,Kalish D.Research and development of refractory oxidationresistant diborides[R].Part II.Volume IV.Mechanical Properties.TechnicalReport.September15,1967-May15,1969.Other Information:UNCL.OriginalReceipt Date:June30,1973

[64]Wiley D E,Manning WR,Hunter O.Elastic proper-

ties of polycrystalline TiB

2

,ZrB

2

and HfB

2

from room temperature to1300K[J].J.Less Common Met.,1969,18:149-157[65]Guo S,Kagawa Y,Nishimura T,et al.Pressureless

sintering and physical properties of ZrB

2

-based composites with

ZrSi

2

additive[J].Scripta Mater.,2008,58:579-582

[66]Guo S,Nishimura T,Kagawa Y.Low temperature hot

pressing of ZrB

2-based ceramics with ZrSi

2

additives[J].Int.J.

Appl.Ceram.Technol.,2011,8(6):1425-1435

[67]Silvestroniw L,and Sciti D.Densification of ZrB

2

-Ta-

Si

2and HfB

2

-TaSi

2

ultra-high-temperature ceramic composites

[J].J.Am.Ceram.Soc.,2011,94(6):1920-1930

[68]Sciti D,Guicciardia S,Nygren M.Spark plasma sin-tering and mechanical behavior of ZrC-based composites[J].Scripta Mater.,2008,59(6):638-641

[69]Zhu S,Fahrenholtz W G,Hilmas G E,et al.Pres-sureless sintering of zirconium diboride using boron carbide and Carbon additions[J].J.Am.Ceram.Soc.,2007,90(11):3660-3663

[70]Monteverde F,Guicciardi S,Melandri C,et al.Boron rich Solids-Sensors,Ultra-High Temperature Ceramics,Thermoe-lectrics[M].Armor Orlovskaya N,Lugovy M,eds.Dordrecht:Springer,2010:261-272

[71]Monteverde F.Beneficial effects of an ultra-fineα-SiC incorporation on the sinterability and mechanical properties of ZrB

2

[J].Appl.Phys.A Mater.Sci.Proc.,2006,82:329-337

[72]Guo S,Nishimura T,Kagawa Y.Preparation of zirco-nium diboride ceramics by reactive spark plasma sintering of zir-conium hydride-boron powders[J].Scripta Mater.,2011,65:1018-1021

[73]Neuman E W,Hilmas G E,Fahrenholtz W G.Strength of zirconium diboride to2300?[J].J.Am.Ceram.Soc.,2013,96(1):7-50

[74]Sciti D,Silvestroni L.Processing,sintering and oxi-

dation behavior of SiC fibers reinforced ZrB

2

composites[J].J.Eur.Ceram.Soc.,2012,32:1933-1940

[75]Guo S Q,Yang J M,Tanaka H,Kagawa Y.Effect of

thermal exposure on strength of ZrB

2

-based composites with nano-sized SiC particles[J].Compos.Sci.Tech.,2008,68:3033-3040

[76]Guo S Q,Kagawa Y,Nishimura T.Mechanical be-

havior of two-step hot-pressed ZrB

2-based composites with ZrSi

2

[J].J.Eur.Ceram.Soc.,2009,29:787-794

[77]Rezaie A,Fahrenholtz W G,and Hilmas G E.Effect

of hot Pressing time and temperature on the microstructure and mechanical properties of ZrB

2

-SiC[J].J.Mater.Sci.DOI10.1007/s10853-006-1274-2

[78]Zhu S,Fahrenholtz W G,Hilmas G E,Influence of silicon carbide particle size on the microstructure and mechanical properties of zirconium diboride-silicon carbide ceramics[J].J.Eur.Ceram.Soc.,2007,27(4):2077-2083

[79]Watts J,Hilmas G E,Fahrenholtz W G.Mechanical

characterization of ZrB

2

-SiC composites with varying SiC particle sizes[J].J.Am.Ceram.Soc.,2011,94(12):4410-4418[80]Barsoum M W.Thermal stress and thermal properties,fundamentals of ceramics[M].McGraw-Hill Companies,New York,NY,1997:488-492

[81]Zapata-Solvas E,Jayaseelan D D,Lin H T,et al.

Mechanical properties of ZrB

2

-and HfB

2

-based ultra-high temper-ature ceramics fabricated by spark plasma sintering[J].J.Eur.Ceram.Soc.,2013,33:1373-1386

[82]Leipold M H,Nielsen T H.Mechanical properties of hot-pressed zirconium carbide tested to2600?[J].J.Am.Ce-ram.Soc.,1964,47(9):419-424

[83]Sanders W A,Creagh JR,Zalabak C,et al.High temperature materials II[M].Proceedings of a Technical Confer-ence,Ault G M,Barclay W F,Munger H P,eds.Metallurgical Society Conferences,Cleveland,Ohio,1961,18:469-483[84]Opeka M,Talmy I,Wuchina E,et al.Mechanical,thermal,and oxidation properties of refractory hafnium and zirco-nium compounds[J].J.Eur.Ceram.Soc.,1999,19:2405-2414

[85]Zhou P,Hu P,Zhang X,et al.Laminated ZrB

2

-SiC ceramic with improved strength and toughness[J].Scripta Ma-ter.,2011,64:276-279

[86]Zhang X,Xu L,Han W,et al.Microstructure and properties of silicon carbide whisker reinforced zirconium diboride ultra-high temperature ceramics[J].Solid State Sci.,2009,11:156-161

(编辑李洪泉)

功能陶瓷材料研究进展综述

功能陶瓷材料的应用 研究 姓名:刘军堂___________ 学号: 23122837________ 班级: 机械1201_________ 任课老师:张志坚__________

功能陶瓷材料的应用研究 1.选择一个课题进行相关检索,要求对课题作简要分析,并在分析的基础上确定检索词,准确描述检索过程。(10分)(可选择其他课程中以论文方式考核的科目,如无此类题目,可自选或用备选题目) 功能陶瓷 功能陶瓷材料是具有特殊优越性能的新型材料,各国在基础与应用研究以及工程化方面,均给予了特殊重视,特别是在信息、国防、现代交通与能源产业中均将其置于重要地位。根据功能陶瓷材料的应用前景,本文介绍了功能陶瓷新材料的性能、应用范围,市场的开发应用现状和开发应用新领域,以及正在研发的高性能陶瓷材料;同时介绍了功能陶瓷材料今后的发展趋势。 关键词:功能陶瓷材料;应用现状;趋势 检索过程 第一步:进入“中国知网”主页,网址是“https://www.360docs.net/doc/3d2447947.html, 第三步:登录成功后会进入操作界面, 第四步:选择要检索的文献数据库。在操作界面上,中国知网将其文献分成了不同的库,我们根据自己的文献范围属性进行选择。 第五步:检索参数设置。在操作界面的上部,有搜索参数设置对话框。最好逐一填写。(1)检索项,系统对文献进行了检索编码,每一个文献都有一一对应的编码,一个编码就是一种检索项。点击检索项框右边的向下箭头,就能弹出所有检索项,选中一个就好。(2)检索词,填入要求系统搜索的内容。没有明确严格要求,不一定是词语。但是需要考虑到它应当与你选中的检索项相一致。如检索项用了“关键词”,就不能用一个长句等作检索词了。(3)文献时间选择,根据文献可能出现的年代,点击对话框右边的小三角就可以选了。需要说明的是,中国知网建立时间是1994年,所以1994年及其后的数据才是最全的。现在他们在逐渐补充1994年以前的文献数据,但是,全面性可能要差些。(4)排序,提示系统将找到的文献按什么顺序呈现。(5)匹配,即要求系统按自己的检索要求进行哪种精确程度的检索。如果你确定你的文献参数,那么选择“精确”,如果不确定,就选择“模糊”。 第六步:点击“搜索”就完成了第一阶段的操作了。然后就进入检索结果呈现的界面:中国知网2.rar(点击打开查看),中国知网的结果呈现表中,对文献的基本信息:文献题目、文献的载体、发表时间及在中国知网中的收藏库名进行了说明。

超高温陶瓷及其应用资料

超高温陶瓷及其应用

超高温陶瓷及其应用讲座小结 超高温陶瓷(UHTCs: Ultra High Temperature Ceramic? 是指能在1800°C 以上温度下使用的陶瓷材料。这类陶瓷材料有望用于航天火箭的发动机部件,太空往返飞行器和高超音速运载工具的防热系统,先进核能系统用抗辐照结构材料和惰性基体材料,以及金属高温熔炼和连铸用的电极、坩埚和相关部件等。目前,针对超高温陶瓷的主要研究内容包括:微结构调控与强韧化、抗氧化-耐烧蚀-抗热震性能的提升、抗辐照性能的改善等。 超高温陶瓷材料最早的研究从I960'年代开始。当时在美国空军的支持下,Manlab开始了超高温陶瓷材料的研究,研究对象主要是ZrB2和HfB2及其 复合材料。研发的80vol%HfB 2 -20vol%SiC复合材料能基本满足高温氧化环境下持续使用的需要,但采用的热压工艺对部件制备有很大的限制。到1990' s NASA Ames实验室也开始了相关研究。与此同时,美国空军从1960'年代开 始进行尖锐前缘飞行器及其热防护系统的分析和设计,经过三十多年的研究,取得了很大进展。Ames实验室及其合作伙伴开展了系统热分析、材料研发和电弧加热器测试等一系列研究工作,并于1990'年代进行了两次飞行实验 (SHARP-B1、SHARP-B2)。其中,SHARP-B2的尖锐翼前缘根据热环境的不同分为三部分,分别采用的是ZrB2 /SiC/C、ZrB2/SiC和HfB2/SiC材料,展示了基于二硼化铪和二硼化锆为主体的一类超高温陶瓷材料作为大气层中高超声速飞行器热防护系统材料的应用前景。2003年2月1日,美国航天飞机发生了哥伦比亚”号的爆炸惨剧,为了保障未来的航天飞机具有更可靠的飞行安全性,美国航天宇航局(NASA )在哥伦比亚”号失事后迅速启动了相关的研究计划,其中就包括研究新一代超高温陶瓷,用于航天飞机的阻热材料。研究计划目的在于开发出熔点高于3000C的超高温陶瓷材料,主要是ZrB2、HfB2以及它们的复合材料,作为航天飞机的新型阻热材料。 从材料种类来看,超高温陶瓷主要包括高熔点硼化物和碳化物。其中 HfB2、ZrB2、HfC、ZrC、TaC等硼化物、碳化物超高温陶瓷熔点都超过 3000C,无相变,具有优良的热化学稳定性和优异的物理性能,包括高弹性模量、高硬度、低饱和蒸汽压、高热导率和电导率、适中的热膨胀率和良好抗热震性能

透明陶瓷的研究现状与发展展望_刘军芳

文章编号:1000-2278(2002)04-0246-05 透明陶瓷的研究现状与发展展望 刘军芳 傅正义 张东明 张金咏 (武汉理工大学) 摘 要 简要地论述了国内外对透明陶瓷的研究现状,重点介绍了透明陶瓷制备中出现的新方法和新工艺,探讨了气孔和晶界组织结构等因素对透明陶瓷的透光性能的影响,并对透明陶瓷研究的发展提出了自己的看法。关键词:透明陶瓷,制备工艺,气孔率 中图法分类号:TQ174.75+8 文献标识码:A THE RESEARCH SITUATION AND DEVELOPMENT PROSPECT OF TRANSPARENT CERAMICS Liu Jun f ang Fu Zhenyi Zhang Dongming Zhang Jinyong (Wuhan University of Science and Technology) Abstract THe current research situation for transparent ceramics was introduced.It mainly focused on the new method and new technology appeared in the transparent cera mics preparing.Meanwhile it simply discussed the effect of pores and grain boundary organization structure on the transmittance of transparent ceramics,and at the same time the author present her own opinion.Keywords transparent cera mics,prepara tion technics,porosity 1 前 言 自1962年R.L.C oble 首次报导成功地制备了透 明氧化铝陶瓷材料以来,为陶瓷材料开辟了新的应用领域。这种材料不仅具有较好的透明性,且耐腐蚀,能在高温高压下工作,还有许多其他材料无可比拟的性质,如强度高、介电性能优良、低电导率、高热导性等,所以逐渐在照明技术、光学、特种仪器制造、无线电子技术及高温技术等领域获得日益广泛的应用112 。近38年来,世界上许多国家,尤其是美国、日本、英国、俄罗斯、法国等对透明陶瓷材料作了大量的研究工作,先 后开发出了Al 2O 3、Y 2O 3、MgO 、CaO 、TiO 2、ThO 2、ZrO 2等 氧化物透明陶瓷以及Al N 、ZnS 、ZnSe 、MgF 2、CaF 2等非氧化物透明陶瓷 12-32 。 2 透明陶瓷的制备工艺 透明陶瓷的制备过程包括制粉、成型、烧结及机械加工的过程。为了达到陶瓷的透光性,必须具备以下 条件142 :(1)致密度高;(2)晶界没有杂质及玻璃相,或晶界的光学性质与微晶体之间差别很小;(3)晶粒较小而且均匀,其中没有空隙;(4)晶体对入射光的选择吸收很小;(5)无光学各向异性,晶体的结构最好是立方 收稿日期:2002-03-06 作者简介:刘军芳,武汉理工大学材料复合新技术国家重点实验室,430070 第23卷第4期 2002年12月 陶瓷学报 JOURNAL OF CERAMICS Vol.23,No.4Dec.2002

浅析先进陶瓷材料的研究现状及发展趋势

龙源期刊网 https://www.360docs.net/doc/3d2447947.html, 浅析先进陶瓷材料的研究现状及发展趋势 作者:孙彬 来源:《科技资讯》2017年第27期 摘要:随着现阶段各种高新技术日新月异的发展,先进陶瓷材料已经成为了新材料领域 中的翘楚,也是很多技术创新领域需要用到的关键材料,受到了很多发达国家和工业化企业的极大关注,先进材料的发展以及应用也在很大程度上对于工业的发展和进步产生一定的影响。本文旨在探讨先进陶瓷材料的研究现状及发展趋势。 关键词:工业陶瓷材料先进研究环保发达国家 中图分类号:TQ174.7 文献标识码:A 文章编号:1672-3791(2017)09(c)-0217-02 随着先进陶瓷的各种优势越来越明显,很多自动化控制、人工智能、电子智能技术领域都需要先进陶瓷的入驻,可以说,先进陶瓷的市场产量和覆盖范围已经发展到了一个不可忽视的阶段。 1 先进陶瓷的具体应用以及性能优势对比 先进陶瓷,根据各自的优点以及应用范围,大体可以分为两大类,也就是功能陶瓷和结构陶瓷,具体的应用范围以及性能优势,如表1所示。 2 国内外对于先进陶瓷材料的研究现状 2.1 国外对于先进陶瓷材料的研究现状 现阶段,全球各个国家对于先进陶瓷材料进行研究应用的趋势越来越明显。 举例来说,以美国和日本为代表,在对于先进陶瓷材料的研究和应用方面远远领先于其他国家。美国的宇航局和航空局大规模的应用了先进陶瓷。比如说在航空发动机上用陶瓷来替代其他材料;提出了关于先进陶瓷的多个计划,在每年对于先进材料的研究和应用上,投入多达35亿美元。这些都是为了提高他们在国际上的综合竞争能力。而日本也提出了对于先进陶瓷 研究和开发的一项计划,名曰“月光计划”,另外,欧盟各国尤其是以工业闻名的德国,都对先进陶瓷进行了研究和开发,法国也紧随其后,主要集中在对新能源材料进行重点的研究和突破。 综合来说,这些发达国家,比如美国、日本、欧盟,它们在先进陶瓷领域每年的平均增长率高达12%,其中欧盟较为领先,多达15%~18%,美国则是9.29%,日本是7.2%。现阶 段,全球先进陶瓷的最大市场集中在美国和日本,其次就是欧盟国家,甚至可以说,先进陶瓷在发达国家更加受到重视和人们的欢迎。

现代陶瓷研究进展

材料与化工学院 2012级材料科学与工程二班 课程作业:无机非金属材料工艺学学生姓名:刘健 学生学号: 授课老师:

目录 1.传统陶瓷材料------------------------------------------------------------------------------------------------3 2.新型陶瓷材料------------------------------------------------------------------------------------------------3 2.1生物陶瓷材料------------------------------------------------------------------------------------------4 2.1.1生物陶瓷研究背景------------------------------------------------------------------------------4 2.1.2生物陶瓷研究的一些成果---------------------------------------------------------------------4 2.1.3生物陶瓷在国外的研究动态和发展趋势-------------------------------------------------4 2.1.4我国生物陶瓷材料研究设想与展望--------------------------------------------------------5 2.2高温压电陶瓷材料-------------------------------------------------------------------------------------5 2.2.1改性钛酸铅压电陶瓷----------------------------------------------------------------------------5 2.2.2 PZT基多元系压电陶瓷--------------------------------------------------------------------------6 2.3超级亲水易洁陶瓷材料-------------------------------------------------------------------------------6 2.4热障涂层陶瓷材料--------------------------------------------------------------------------------------7 2.4.1几类热障陶瓷涂料研究近况-------------------------------------------------------------------7 2.4.1.1氧化物稳定的ZrO2---------------------------------------------------------------------------7 2.4.1.2焦绿石或萤石结构A2B2O7陶瓷----------------------------------------------------------7 2.4.2需要达到的目标------------------------------------------------------------------------------------8 3.结语----------------------------------------------------------------------------------------------------------------8

超高温陶瓷复合材料的研究进展

书山有路勤为径,学海无涯苦作舟 超高温陶瓷复合材料的研究进展 超高温陶瓷复合材料主要包括一些过渡族金属的难熔硼化物、碳化物和氮 化物,它们的熔点均在3000℃以上。在这些超高温陶瓷中,ZrB2 和HfB2 基超高温陶瓷复合材料具有较高的热导率、适中的热膨胀系数和良好的抗氧化烧蚀 性能,可以在2000℃以上的氧化环境中实现长时间非烧蚀,是一种非常有前途的非烧蚀型超高温防热材料。 超高温陶瓷复合材料的制备 超高温陶瓷复合材料的致密化主要有热压烧结(HP)、放电等离子烧结(SPS)、反应热压烧结((RHP)和无压烧结(PS)。在这些制备方法中,热压烧结是目前超 高温陶瓷复合材料最主要的烧结方法。 热压烧结 ZrB2 和HfB2 都是ALB2 型的六方晶系结构,其强共价键、低晶界及体扩散 速率的特征,导致该类材料需要在非常高的温度下才能致密化,一般需要2100 ℃或更高的温度和适中的压力(20-30 MPa)或较低温度(~1800℃)及极高压力( 800 MPa)。ZrB2 和HfB2 结构和性能相近,后者的熔点比前者高,需要更高的致密化温度,同时具有更优异的高温性能,而前者的密度和成本都比后者 低,也是业内关注最多的。 放电等离子烧结 放电等离子烧结是在粉末颗粒间直接通人脉冲电流进行加热烧结,具有升温 速度快、烧结时间短、组织结构可控等优点,该方法近年来用于超高温陶瓷复 合材料的制备。产生的脉冲电流在粉体颗粒之间会发生放电,使其颗粒接触部 位温度非常高,在烧结初期可以净化颗粒的表面,同时产生各种颗粒表面缺 陷,改善晶界的扩散和材料的传质,从而促进致密化,相对于热压烧结超高温

透明氧化铝陶瓷制备的研究进展

透明氧化铝陶瓷制备的研究进展 关键词:透明氧化铝,透光率,烧结助剂,烧结工艺 1引言 透明氧化铝陶瓷最早是由美国Coble博士发明的,他通过在Al2O3中添加0.25wt% MgO,于1700~1800℃氢气气氛下烧结出呈半透明的氧化铝陶瓷,从此开创了透明氧化铝陶瓷研究和应用的新篇章[1]。经过半个世纪的不懈努力和研究,科研工作者发现,通过提高氧化铝的纯度、致密度以及合理的调控显

微结构,可以显著提高氧化铝陶瓷的透光性。 随着研究的不断开展,制备氧化铝陶瓷的烧结助剂得到了极大地扩展,除了MgO,一些稀土氧化物(如Y2O3、La2O3、ZrO2等)同样可以作为氧化铝陶瓷的烧结助剂,并且采用复合添加剂的效果优于单独使用MgO。关于添加剂的引入方式,谢志鹏等[2]提出了化学沉淀包覆工艺,在1800℃氢气气氛下烧结,制备了透明氧化铝陶瓷。与传统的球磨工艺相比,该方法能够实现添加剂在氧化铝基体中的均匀分布,从而大大提高了陶瓷的透光性。 关于透明氧化铝陶瓷的烧结技术,最近的研究工作表明,采用热等静压(HIP)、放电等离子(SPS)等特种烧结工艺可以制备出亚微米晶的高性能透明氧化铝陶瓷。例如,Jin等[3]采用SPS工艺,于1250~1350℃,80MPa压力下烧结,制备了晶粒尺寸小于1μm,直线透光率为53%的透明陶瓷。由于晶粒细小,其机械强度也非常优异。 此外,Mao等[4]就氧化铝晶粒光轴取向对透光性的影响进行了研究,他们通过在强磁场条件下进行透明Al2O3陶瓷浆料的注浆成型,使烧结后的Al2O3陶瓷晶粒光轴趋于一致,从而减少六方晶系Al2O3陶瓷因双折射率不同带来的光损失,显著提高透明Al2O3陶瓷的透过率。下面就影响氧化铝陶瓷透光性的各种因素,以及氧化铝粉体选择、烧结助剂及作用、烧结工艺及透明氧化铝陶瓷的应用进行综述。 2影响氧化铝陶瓷透明性的因素 2.1.1气孔 对透明陶瓷透光性能影响最大的因素是气孔率,又包括气孔尺寸、数量、种类。普通陶瓷即使具有高的密度,往往也不是透明的,这是因为其中有很多封闭气孔,并且当陶瓷内部的气孔率大于1%时,陶瓷就基本不再透明。有实验

超高温陶瓷的研究进展_郭强强

·综述· 收稿日期:2015-05-20 作者简介:郭强强,1989年出生,硕士,主要从事超高温陶瓷材料的研究工作。E -mail :qqguo@outlook.com 超高温陶瓷的研究进展 郭强强 冯志海周延春 (航天材料及工艺研究所,先进功能复合材料技术重点实验室,北京100076) 文 摘 超高温陶瓷在极端环境中能够保持稳定的物理和化学性质,被认为是高超声速飞行器和大气层 再入飞行器鼻锥和前缘最有前途的候选热防护材料。本文系统评述了超高温陶瓷(主要是过渡金属硼化物、碳化物和氮化物)在粉体合成、致密化、力学性能等方面的研究进展。对超高温陶瓷研究中存在的一些问题作出初步总结,希望对超高温陶瓷的进一步研究和应用起到积极的推动作用。 关键词 超高温陶瓷,粉体合成,致密化,力学性能 中图分类号:TB3DOI :10.3969/j.issn.1007-2330.2015.05.001Progress on Ultra-High Temperature Ceramics GUO Qiangqiang FENG Zhihai ZHOU Yanchun (Science and Technology of Advanced Functional Composite Materials Laboratory ,Aerospace Research Institute of Materials &Processing Technology ,Beijing 100076) Abstract Ultra-high temperature ceramics (UHTCs )are regarded as the most promising thermal protective ma- terials for the nose and leading edge of hypersonic or re-entry vehicles due to their stability of physical and chemical properties in extreme environment.The progress on UHTCs is reviewed in detail ,including powder synthesis ,densifi-cation and mechanical properties.Also ,some problems exist in the material studies are preliminarily summarized.It is expected that this review will provide some guidance for stimulating further research and practical applications of the UHTCs. Key words Ultra-high temperature ceramics ,Powder synthesis ,Densification ,Mechanical property 引言 超高温陶瓷(UHTCs )通常指熔点超过3000?,并在极端环境中保持稳定的物理和化学性质的一类 特殊陶瓷材料,通常包括过渡金属硼化物、碳化物、氮化物及其复合材料。极端环境一般指高温、反应气氛(如原子氧,等离子体等)、机械载荷和磨损等组成的综合环境。随着航空航天技术的迅猛发展和实现空天一体化的迫切需要,高超声速飞行器是近年来许多国家航空航天部门发展的重点领域。在长时间高超声速巡航、跨大气层飞行和大气层再入等极端环境下,飞行器机翼前缘和鼻锥等关键部件在飞行过程中与大气剧烈摩擦,产生极高的温度。如Falcon 计划 中机翼前缘的驻点区域温度可以超过2000?[1],此 外火箭喷嘴口、吸气增强推进系统和发动机进气道在 飞行过程中也要承受高热载荷和机械载荷。目前,极少材料能够在如此剧烈的氧化对流环境中保持结构和尺寸的完整性。因此,如何设计和制备有着良好的抗氧化性、抗烧蚀性、抗热震性并保持一定高温强度的超高温热防护材料成为新型空天飞行器亟待解决的重要技术问题。 目前有望在1800?以上温度使用的材料一般有 难熔金属材料、陶瓷基复合材料、C /C 复合材料等。难熔金属材料密度高、加工性能和抗氧化性差,不适合作为高超声速飞行器鼻锥和前缘等部位的热防护 材料。C /C 复合材料是一种良好的结构/功能一体化材料,已成功用于制造导弹的弹头部件、航天飞机防

超高温陶瓷及其应用

超高温陶瓷及其应用讲座小结 超高温陶瓷(UHTCs:Ultra High Temperature Ceramics)是指能在1800℃以上温度下使用的陶瓷材料。这类陶瓷材料有望用于航天火箭的发动机部件,太空往返飞行器和高超音速运载工具的防热系统,先进核能系统用抗辐照结构材料和惰性基体材料,以及金属高温熔炼和连铸用的电极、坩埚和相关部件等。目前,针对超高温陶瓷的主要研究内容包括:微结构调控与强韧化、抗氧化-耐烧蚀-抗热震性能的提升、抗辐照性能的改善等。 超高温陶瓷材料最早的研究从1960’s年代开始。当时在美国空军的支持下,Manlab开始了超高温陶瓷材料的研究,研究对象主要是ZrB2和HfB2及其复合材料。研发的80vol%HfB2 -20vol%SiC复合材料能基本满足高温氧化环境下持续使用的需要,但采用的热压工艺对部件制备有很大的限制。到1990’s ,NASA Ames 实验室也开始了相关研究。与此同时,美国空军从1960’s年代开始进行尖锐前缘飞行器及其热防护系统的分析和设计,经过三十多年的研究,取得了很大进展。Ames 实验室及其合作伙伴开展了系统热分析、材料研发和电弧加热器测试等一系列研究工作,并于1990’s年代进行了两次飞行实验(SHARP-B1 、SHARP-B2)。其中,SHARP-B2 的尖锐翼前缘根据热环境的不同分为三部分,分别采用的是ZrB2 /SiC/C 、ZrB2/SiC和HfB2/SiC材料,展示了基于二硼化铪和二硼化锆为主体的一类超高温陶瓷材料作为大气层中高超声速飞行器热防护系统材料的应用前景。2003年2 月1 日,美国航天飞机发生了“哥伦比亚”号的爆炸惨剧,为了保障未来的航天飞机具有更可靠的飞行安全性,美国航天宇航局(NASA)在“哥伦比亚”号失事后迅速启动了相关的研究计划,其中就包括研究新一代超高温陶瓷,用于航天飞机的阻热材料。研究计划目的在于开发出熔点高于3000℃的超高温陶瓷材料,主要是ZrB2、HfB2以及它们的复合材料,作为航天飞机的新型阻热材料。 从材料种类来看,超高温陶瓷主要包括高熔点硼化物和碳化物。其中HfB2、ZrB2、HfC、ZrC、TaC等硼化物、碳化物超高温陶瓷熔点都超过3000℃,无相变,具有优良的热化学稳定性和优异的物理性能,包括高弹性模量、高硬度、低饱和蒸汽压、高热导率和电导率、适中的热膨胀率和良好抗热震性能等,并能在高温下保持很高的强度。成为超高温陶瓷最具潜力的候选材料。

2010.氧化钇透明陶瓷的研究进展_靳玲玲

沈宗洋等: (Na, K)NbO3基无铅压电陶瓷的研究进展· 521 · 第38卷第3期 氧化钇透明陶瓷的研究进展 靳玲玲1,蒋志君2,章健1,王士维1 (1. 中国科学院上海硅酸盐研究所,上海 200050;2. 科技部高技术研究发展中心,北京 100044) 摘要:Y2O3为立方结构,熔点高,化学和光化学稳定性好,光学透明性范围较宽,声子能量低,易实现稀土离子的掺杂。Y2O3透明陶瓷在高温窗口,红外头罩,发光介质(闪烁、激光和上转换发光)及半导体行业具有潜在应用价值,有些已获得实际应用。结合研究结果,本文重点介绍Y2O3透明陶瓷制备工艺的研究进展,综合评述Y2O3透明陶瓷在高压气体放电灯灯管、窗口材料、闪烁陶瓷、激光陶瓷、上转换发光等应用领域方面的研究,并对国内Y2O3透明陶瓷的研发提出看法。 关键词:氧化钇;透明陶瓷;制备工艺;稀土掺杂;综合评述 中图分类号:O61 文献标志码:A 文章编号:0454–5648(2010)03–0521–06 RESEARCH PROGRESS OF YTTRIA TRANSPARENT CERAMICS JIN Lingling1,JIANG Zhijun2,ZHANG Jian1,WANG Shiwei1 (1. Shanghai Institute of Ceramics, Chinese Academy of Sciences, Shanghai 200050; 2.The High Technology Research and Development Center, The Ministry of Science and Technology, Beijing 100044, China) Abstract: Because of the high melting point, chemical stability, high transmittance from ultraviolet rays to middle infra-red, and low phonon energy, yttria is a promising material for high temperature windows, infrared domes, optical matrix for scintillation, laser output and upconversion, and components of semiconductor devices. In this paper, the preparation process of yttria transparent ce-ramics and luminescence of the yttria transparent ceramics doped with rare earth elements are discussed in detail. And the applications in high-pressure gas discharge lamp, windows, scintillation ceramics, laser ceramics, upconversion luminescence, and so on are re-viewed. Finally, the views on the research of yttria transparent ceramics are put forward. Key words: yttria; transparent ceramics; preparation technology; rare-earth element doping; review 室温下,Y2O3为稳定的c型立方结构, 晶格常数为1.060nm, 空间群为T h7。每个单胞中包含32个Y3+和48个O2–。Y离子格位存在两种不同的晶格环境,有8个高对称性的S6(即C3i)格位和24个低对称性的C2格位。两种不同Y格位的配位数均为6。 Y2O3的物理化学性质的主要特点是: 1) 熔点高,化学和光化学稳定性好,光学透明性范围较宽(0.23~8.0μm); 2) 在1050nm处,其折射率高达1.89,使其具有80%以上的理论透过率; 3) Y2O3具有足以容纳大多数三价稀土离子发射能级的、较大的导带到价带的带隙,可以通过稀土离子的掺杂,实现发光性能的有效裁剪,从而实现其应用的多功能化; 4) 声子能量低,其最大声子截止频率大约为550cm–1,低的声子能量可以抑制无辐射跃迁的几率,提高辐射跃迁的几率,从而提高发光量子效率;[1] 5) 热导率高,约为13.6W/(m·K),高的热导率对其作为固体激光介质材料极为重要。[2] 上述特性使Y2O3透明陶瓷在高温窗口、红外探测、发光介质、半导体行业具有潜在应用价值。本 收稿日期:2009–06–16。修改稿收到日期:2009–08–08。基金项目:国家“863”计划(2006AA03Z535)资助项目。 第一作者:靳玲玲(1983—),女,博士研究生。 通信作者:王士维(1964—),男,博士,教授。Received date:2009–06–16. Approved date: 2009–08–08. First author: JIN Lingling (1983–), female, postgraduate student for doctor degree. E-mail: lljin@https://www.360docs.net/doc/3d2447947.html, Correspondent author: WANG Shiwei (1964–), male, Doctor, professor. E-mail: swwang51@https://www.360docs.net/doc/3d2447947.html, 第38卷第3期2010年3月 硅酸盐学报 JOURNAL OF THE CHINESE CERAMIC SOCIETY Vol. 38,No. 3 March,2010 DOI:10.14062/j.issn.0454-5648.2010.03.010

特种陶瓷材料的研究进展[1]

文章编号:1006-2874(2010)05-0071-04 特种陶瓷材料的研究进展 葛伟青 (唐山学院,唐山:063000) 中图分类号:TQ174.75文献标识码:A 特种陶瓷也称为先进陶瓷、现代陶瓷、新型陶瓷、高性能陶瓷、高技术陶瓷和精细陶瓷,突破了传统陶瓷以黏土为主要原料的界限,主要以氧化物、炭化物、氮化物、硅化物等为主要原料,有时还可以与金属进行复合形成陶瓷金属复合材料,是一种采用现代材料工艺制备的、具有独特和优异性能的陶瓷材料。已成为现代高性能复合材料的一个研究热点。特种陶瓷于二十世纪发展起来,在近二、三十年内,新产品不断涌现,在现代工业技术,特别是在高技术、新技术领域中的地位日趋重要。许多科学家预言:特种陶瓷在二十一世纪的科学技术发展中,必将占据十分重要的地位。 特种陶瓷不同的化学组成和组织结构决定了它不同的特殊性质和功能,可作为工程结构材料和功能材料应用于机械、电子、化工、冶炼、能源、医学、激光、核反应、宇航等领域。一些经济发达国家,特别是日本、美国和西欧国家,为了加速新技术革命,为新型产业的发展奠定物质基础,投入大量人力、物力和财力研究开发特种陶瓷,因此,特种陶瓷的发展十分迅速,在技术上也有很大突破。 1概述 特种陶瓷通常包括结构陶瓷、功能陶瓷(电子陶瓷)和生物陶瓷等.结构陶瓷具有高强度、高硬度、高耐磨、耐高温、耐腐蚀等特性,功能陶瓷具有导电、半导性、绝缘、压电、透光、光电、电光、声光、磁光等性能,生物陶瓷具有医疗(人工关节.骨、牙齿等)和催化等功能,在现代工业技术,特别是在高新技术领域中的地位日趋重要。 中国科学院上海硅酸盐研究所所长罗宏杰在佛山市加快发展特种陶瓷推介会上发言说,特种陶瓷具备传统陶瓷不具备的多种特性,消耗低、利润高,应用前景十分广阔。预计2010年全国的市场规模将达到400亿元。世界的市场规模将达到1500亿美元。中国经济的高速发展,将为特种陶瓷制造业提供广阔的市场与发展空间。 目前,高温结构陶瓷研究的主要目标仍然是燃气轮机、活塞发动机和磁流体发电机用的材料。高温结构陶瓷的应用在汽车、飞机、火箭等领域获得了成功。福特公司研制的汽车用轮机的机头、定子和叶轮都是用氮化硅制作的,热交换器是用蜂窝状结构的结晶化玻璃制成的。超音速飞机发动机和火箭燃烧室内壁、隔热衬层等高温部位都利用到了陶瓷材料。美国研制成功了AGT100和AGT101型全陶瓷汽车发动机,其进口温度分别达到了1290℃和1370℃,比超合金高200 ~260℃。 2粉末制备技术进展情况 目前最引人注目的粉末制备技术是超高温技术。利用超高温技术可廉价地研制特种陶瓷。 超高温技术具有如下优点:能生产出用以往方法所不能生产的物质,能够获得纯度极高的物质,生产率会大幅度提高,可使作业程序简化、易行。目前,在超高温技术方面居领先地位的是日本。此外,溶解法制备粉末、化学气相沉积法制备陶瓷粉末、溶胶-凝胶法生产莫来石超细粉末以及等离子体气相反应法等也引起了人们的关注。 3特种陶瓷成形方法及特点 3.1干法成型 干法成型包括钢模压制成型、等静压成型、超高压成型、粉末电磁成型等方法。 3.1.1钢模压制成型(干压法) 将含有少量增塑剂、具有一定粒度配比的陶瓷粉末放在金属模内,在压机上受压,使之密实成型。钢模压制的优点是易于实现自动化,所以在工业生产中得到较大的应用。 3.1.2等静压成型 等静压成型是通过施加各项同性压力而使粉料一边压缩一边成型的方法。等静压力可达300MPa左右。在常温下成型时称为冷等静压成型,在几百摄氏度到2000℃温区内成型时称为热等静压成型。等静压有两种方式:干袋法和湿袋法。湿袋法是将粉末或颗粒密封于成型橡胶模型内,置于高压容器 收稿日期:2010-04-15 通讯联系人:葛伟青,E-mail:hbtsgwq@https://www.360docs.net/doc/3d2447947.html, CHINACERAMICINDUSTRYOct.2010Vol.17,No.5 中国陶瓷工业 2010年10月第17卷第5期

陶瓷简介

陶瓷 陶瓷是陶器和瓷器的总称。人早在约公元前8000年前的新石器时代就发明了陶器。陶瓷材料大多是氧化物、氮化物、硼化物和碳化物等。常见的陶瓷材料有粘土、氧化铝、高岭土等。陶瓷材料一般硬度较高,但可塑性较差。除了在食器、装饰的使用上,在科学、技术的发展中亦扮演重要角色。陶瓷原料是地球原有的大量资源黏土经过淬取而成。而粘土的性质具韧性,常温遇水可塑,微干可雕,全干可磨;烧至700度可成陶器能装水;烧至1230度则瓷化,可几乎完全不吸水且耐高温耐腐蚀。其用法之弹性,在今日文化科技中有各种创意的应用。 陶瓷英文Ceramic(或者China);陶瓷拼音Táocí;陶瓷是以天然粘土以及各种天然矿物为主要原料经过粉碎混炼、成型和煅烧制得的材料的各种制品。以前人们把用陶土制作成的在专门的窑炉中高温烧制的物品称作陶瓷,陶瓷是陶器和瓷器的总称。陶瓷的传统概念是指所有以粘土等无机非金属矿物为原料的人工工业产品。它包括由粘土或含有粘土的混合物经混炼,成形,煅烧而制成的各种制品。由最粗糙的土器到最精细的精陶和瓷器都属于它的范围。对于它的主要原料是取之于自然界的硅酸盐矿物(如粘土、石英等),因此与玻璃、水泥、搪瓷、耐火材料等工业,同属于“硅酸盐工业”的范畴。陶瓷的主要产区为景德镇、醴陵、高安、丰城、萍乡、黎川、佛山、潮州、德化、淄博、北流等地。 早在欧洲掌握制瓷技术之前一千多年,中国已能制造出相当精美的瓷器。从我国陶瓷发展史来看,一般是把“陶瓷”这个名词一分为二,为陶和瓷两大类。中国传统陶瓷的发展,经历过一个相当漫长的历史时期,种类繁杂,工艺特殊,所以,对中国传统陶瓷的分类除考虑技术上的硬性指标外,还需要综合考虑历来传统的习惯分类方法,结合古今科技认识上的变化,才能更为有效地得出归类结论。 作为汉族传统文化之一的陶瓷文化,在民族母体中孕育、成长与发展,它以活生生的凝聚着创作者情感、带着泥土的芬芳、留存着创作者心手相应的意气的艺术形象,表现着汉族文化,叙述着一个个动听的故事,展现着广阔的社会生活画卷,记录着芸芸众生的悲欢离合,描述着民族的心理、精神和性格的发展与变化,伴随着民族的喜与悲而前行。 新石器时期彩陶中的陶塑作品,记录着先民生存的愿望。那陶塑的猪、牛、狗,模仿着打猎而来或者豢养而食的动物形象,演示着与大自然搏斗的酷烈,表达着文明的演化与发展。摩娑这些与实物逼真无二的作品,想象着先民的困惑、喜悦和奋争,那在洪荒、野蛮中奔突与呼叫的景象,撼人心魄。

陶瓷材料科学论文

学号: 1004230213 专业素质教育 2012 ~ 2013 学年秋季学期 学院:材料学院 专业班级:无机10—02班 姓名:宋海彬 透明陶瓷的研究现状与发展展望 摘要:陶瓷具有广大的发展前景,透明陶瓷以其优异的综合性能已成为一种新型的、备受瞩目的功能材料。综述了透明陶瓷的分类,探讨了透明陶瓷的制备工艺,并展望了透明陶的应用前景。 关键词:性能透明材料前景组成陶瓷透光性制备工艺应用 前言:1962年RLC首次报导成功地制备了透明氧化铝陶瓷材料以来,为陶瓷材料开辟了新的应用领域。这种材料不仅具有较好的透明性,且耐腐蚀,能在高温高压下工作,还有许多其他材料无可比拟的性质,如强度高、介电性能优良、低电导率、高热导性等,所以逐渐在照明技术、光学、特种仪器制造、无线电子技术及高温技术等领域获得日益广泛的应用。 透明陶瓷的分类 透明陶瓷材料主要分为氧化物透明陶瓷和非氧化物透明陶瓷两类。 1氧化物透明陶瓷

对氧化物透明陶瓷的研究早于对非氧化物透明陶瓷的究,其制备工艺也相对成熟。到目前为止,已经先后研发出了多种材料:Be()、ScZ()3、Ti认、ZK):、Ca(〕、Th(矢、A12()3仁5·6〕、Mg()、AI()NL,」、YZ03[8·”〕、稀土元素氧化物、忆铝石榴石(3Y203·SA12()。)仁’0,”】、铝镁尖晶石(Mg()·A一2()。)〔’2,’3]和透明铁电陶瓷pLZ子川等。其中AiZ姚、M四、YZ姚以及忆铝石榴石以其自身优异的综合性能,现已经得到广泛的应用。2非氧化物透明陶瓷 对非氧化物透明陶瓷的研究是从20世纪80年代开始的。非氧化物透明陶瓷的制备比氧化物透明陶瓷的制备要困难得多,这是由于非氧化物透明陶瓷具有较低的烧结活性、自身含有过多的杂质元素(如氧等),这些都成为制约非氧化物透明陶瓷实现成功烧结并得到广泛应用的主要因素。但经过各国研究人员的共同努力和深人研究,现已经成功地制备出了多种透明度很高的非氧化物透明陶瓷,其中最典型的是AIN、GaAS、MgFZ、ZnS、CaFZ等透明陶瓷。 与氧化物透明陶瓷相比,大多数的非氧化物透明陶瓷不仅室温强度高,而且高温力学性能好,此外,还具有优良的抗急冷急热冲击性能。这些都使得对非氧化物透明陶瓷的研究势在必行。 透明陶瓷的制备工艺 透明陶瓷的制备过程包括制粉、成型、烧结及机械加工的过程。为了达到陶瓷的透光性,必须具备以下条件〔4〕:(1)致密度高;(2)晶界没有杂质及玻璃相,或晶界的光学性质与微晶体之间差别很小;(3)晶粒较小而且均匀,其中没有空隙;(4)晶体对入射光的选择吸收很小; (5)无光学各向异性,晶体的结构最好是立方晶系;(6)表面光洁度高。因此,对制备过程中的每一步,都必须精确调控,以制备出良好的透明陶瓷材料。

陶瓷材料的研究进展

论文 题目:陶瓷材料的研究进展 姓名: 专业:化学工程与工艺 学号: 日期:2009-6-21

陶瓷材料的研究进展 摘要:近年来,随着科学的进步,陶瓷材料越来越多的进入我们的生产和生活,并且在性能和作用上体现出出乎意料的优越性。就我所知,陶瓷材料大体上可以分为四个类型:传统工艺陶瓷,结构陶瓷,功能陶瓷和生物陶瓷。本文仅对后三种新型陶瓷材料的研究进展做一个简单综述。 关键词:结构陶瓷功能陶瓷生物陶瓷纳米技术Abstract: In recent years, along with the science progress, the ceramic material more and more entered our production and the life, and manifested the superiority unexpectedly in the performance and the function. I know, the ceramic material may divide into four types on the whole: Traditional process ceramics, structure ceramics, functional ceramic and biological ceramics. This article only makes a simple summary to the latter three kind of new ceramic material's research development. Key word: Structure ceramics,functional ceramic,biology ceramics ,nanotechnology

高温结构陶瓷基复合材料的研究现状与展望--...

高温结构陶瓷基复合材料的研究现状与展望 摘要概述了国外航空发动机用高温结构陶瓷基复合材料的研究与应用现状及发展趋势,分析了目前研究中存在的问题及其解决办法,确定了今后的研究目标与方向。 关键词陶瓷基复合材料高温结构材料力学性能应用 1 前言 为了提高航空发动机的推重比和降低燃料消耗,最根本的措施是提高发动机的涡轮进口温度,而涡轮进口温度与热端部件材料的最高允许工作温度直接相关。50 至60 年代,发动机热端部件材料主要是铸造高温合金,其使用温度为800~900 ℃;70 年代中期,定向凝固超合金开始推广,其使用温度提高到 接近1000 ℃; 进入80 年代以后,相继开发出了高温单晶合金、弥散强化超合金以及金属间化合物等,并且热障涂层技术得到了广泛的应用,使热端部件的使用温度提高到1200~1300 ℃,已接近这类合金 熔点的80 % ,虽然通过各种冷却技术可进一步提高涡轮进口温度,但作为代价降低了热效率,增加了结 构复杂性和制造难度,而且对小而薄型的热端部件难以进行冷却,因而再提高的潜力极其有限[1 ] 。陶瓷基复合材料正是人们预计在21 世纪中可替代金属及其合金的发动机热端结构首选材料。 近20 年来,世界各工业发达国家对于发动机用高温结构陶瓷基复合材料的研究与开发一直十分重视,相继制定了各自的国家发展计划,并投入了大量的人力、物力和财力,对这一新型材料寄予厚望。如美国NASA 制定的先进高温热机材料计划(HITEMP) 、DOE/ NASA 的先进涡轮技术应用计划(ATTAP) 、美国国家宇航计划(NASP) 、美国国防部关键技术计划以及日本的月光计划等都把高温结构陶瓷基复合材料作为重点研究对象,其研制目标是将发动机热端部件的使用温度提高到1650 ℃或更高[2 ,3 ] ,从而提高发动机涡轮进口温度,达到节能、减重、提高推重比和延长寿命的目的,满足军事和民用热机的需要。 2 国内外应用与研究现状 由于陶瓷材料具有高的耐磨性、耐高温和抗化学侵蚀能力,国外目前已将其应用于发动机高速轴承、活塞、密封环、阀门导轨等要求转速高和配合精度高的部件。在航空发动机高温构件的应用上,到目前为止已报道的有法国将CVI 法SiC/Cf 用于狂风战斗机M88 发动机的喷嘴瓣以及将SiC/ SiCf 用于幻影2000 战斗机涡轮风扇发动机的喷管内调节片[4 ] 。 此外,有许多陶瓷基复合材料的发动机高温构件正在研制之中。如美国格鲁曼公司正研究跨大气层高超音速飞机发动机的陶瓷材料进口、喷管和喷口等部件,美国碳化硅公司用Si3N4/ SiCW制造导弹发动机燃气喷管,杜邦公司研制出能承受1200~1300 ℃、使用寿命达2000h 的陶瓷基复合材料发动机部件等[5 ,6 ] 。目前导弹、无人驾驶飞机以及其它短寿命的陶瓷涡轮发动机正处在最后研制阶段,美国空军材料实验室的研究人员认为[7 ] ,1204~1371 ℃发动机用陶瓷基复合材料已__经研制成功。由于提高了燃烧温度,取消或减少了冷却系统,预计发动机热效率可从目前的26 %提高到46 %。英国罗—罗公司认为,未来航空发动机高压压气机叶片和机匣、高压与低压涡轮盘及叶片、燃烧室、加力燃烧室、火焰稳定器及排气喷管等都将采用陶瓷基复合材料。预计在21 世纪初, 陶瓷基复合材料的使用温度可提高到1650 ℃或更高。 3 研究方向与发展趋势 陶瓷虽然具有作为发动机热端结构材料的十分明显的优点,但其本质上的脆性却极大地限制了它的推广应用。为了克服单组分陶瓷材料缺陷敏感性高、韧性低、可靠性差的缺点,材料科学工作者进行了大量的研究以寻找切实可行的增韧方法[8 ,9 ] 。增韧的思路经历了从“消除缺陷”或减少缺陷尺寸、减少缺陷数量,发展到制备能够“容忍缺陷”,即对缺陷不敏感的材料。目前常见的几种增韧方式主要有相变增韧、颗粒(晶片) 弥散增韧、晶须(短切纤维) 复合增韧以及连续纤维增韧补强等。此外还可通过材料结构的改变来达到增韧的目的,如自增韧结构、仿生叠层结构以及梯度功能材料等。由于连续纤